Почему при сварке пузырится металл

Обновлено: 30.06.2024

Опыт всегда приходит сразу после того, как он был нужен.

Я одну причину нашел вчера-наконечник на мм выходил за сопло. Но это не единственная причина. Мой пост далеко от проходов и др. Сквозняка нет. Вытяжка тоже не может газ сдуть. Может причина в качестве самого газа? (я евромиксом варю) Или проволка плохо покрыта?

Смысл в том,что Вы ничего не показав и не объяснив хотите знать ответ.А мы из Вас вытягиваем по кусочкам.Назовите тип,модель,покажите фото горелки,"пузырей и вздутий".Условия труда,соединения и процентное соотношение смеси,.Чем покрыта Ваша проволока:маш.маслом,мылом или может обмеднена?

Смысл в том,что Вы ничего не показав и не объяснив хотите знать ответ.А мы из Вас вытягиваем по кусочкам.Назовите тип,модель,покажите фото горелки,"пузырей и вздутий".Условия труда,соединения и процентное соотношение смеси,.Чем покрыта Ваша проволока:маш.маслом,мылом или может обмеднена?

Проволка обмеднена. Хотя все-таки дело было в сквозняке. Сегодня пост закрыл получше ,вытяжку послабее сделал и ни одного пузыря за весь день. Спасибо форуму . .

александер, Поры и пузыри это разные вещи. Поры возникают из-за недостатка газовой защиты, а пузыри из-за грязи, масла, подсоса воздуха из завариваемой трещины. Микс более склонен к образованию пузырей, чем при сварке в СО2 и требует идеальной чистоты металла.

Попробуйте просто увеличить подачу газа на редукторе, и нормально работайте.

Когда варишь старые выхлопные системы миксом, то хоть 30 л/мин ставь, всё равно не поможет. Только СО2 выручает.

Когда варишь старые выхлопные системы миксом, то хоть 30 л/мин ставь, всё равно не поможет. Только СО2 выручает.

Всем привет!Работаю на предприятии уже давно,работа одна и таже.Только вот иногда возникает проблема.После приварки кольца к обечайке с разделкой за два прохода.Изделие отпровляют на мех.обработку.При осмотре шва,он чистый.После механики иногда вскрываются какие то отверстия.Это не поры,они одиночные и в диаметре размером примерно 3-5мм.Подбирал всякие режимы,иногда всё чисто,но бывают появляются.Чего делать,чтоб вообще их небыло?Между проходами зачищаю.

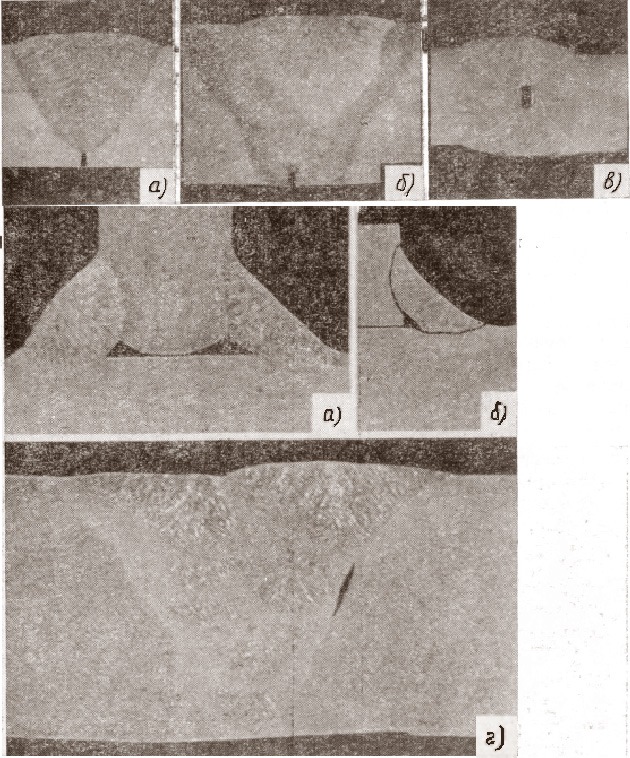

[attachment=9338:IMG007.jpg][attachment=9339:IMG008.jpg][attachment=9340:IMG009.jpg]

Здравствуйте. Маловато информации, что за металл ? прокат или литьё? Чем варите?

Только щас заметил что тема полуавтомат. А чего-то такие страшненькие швы? Режимы? Защита углекислота или смесь ?

Банальная грязь в разделке? Ну и собственно аппарат и режимы какие?

Смущает дефект на обработанной поверхности - фото №3 почти посередине. И на приварном кольце такой же. На литье такое часто, но это же прокат ? Хотя встречался мне прокат плохого качества. Причина может быть такова - В дефект при обработке попадает эмульсия , вы же на станках детальки обрабатываете? скорее всего с эмульсией.

И никакое обезжиривание её от туда не удалит. Далее вы проходите шов и при нагреве эмульсия выгорает и образует такой именно пузырь 3-5 мм, хотя обычно меньше всё таки, внутри шва.

В общем дайте больше информации. Профессия у меня такая - сварщик-дефектолог ,исправляю дефекты.

Sedoj,назовите марку св.проволоки и марки стали,которые сварили без дефектов и с дефектами.Флакены на пустом месте не образуются.

Здравствуйте. Маловато информации, что за металл ? прокат или литьё? Чем варите?

В общем дайте больше информации. Профессия у меня такая - сварщик-дефектолог ,исправляю дефекты.

Приветствую!Сталь обычная,Варили раньше кислотой,сейчас я настоял перейти на смесь.Св.проволока Св08Г2С О,Прокат,Кольцо вырезают из такой же трубы,т.е.Прокат одинаковый.Швы вроде нормальные и чистые,может на фото так получилось,не знаю.Режимы сами подбираем,Конструктора есть,только они привыкли не черта не делать,вот и приходится самим подбирать.Кольцо обвариваем с обеих сторон,я стал первый проход заваривать тот который идёт под механику,всё равно есть.Меньше правда.Режимы уменьшил вроде пропали.Я дамаю,что при больших режимах просто воздух не успевает весь выйти наружу.Может такое быть?Детали чистые,патрубок перед приваркой кольца песочат.На фото№3,это скорей всего брызги.Да,ещё варили проволокой 1,6,сейчас перешли на 1,2,полуавтомат купили EWM Taurus 451.

Я дамаю,что при больших режимах просто воздух не успевает весь выйти наружу.Может такое быть?

Щас я думать немогу, пиатница.

НО, мммм. невышедший воздух образует пору-дефект, в конце шва.

Кстати вопрос к мастерам, как с этим бороться ? сам тоже незнаю.

Почему возникают пузыри и вздутия на шве?

Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG "любит" чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

Самая распространенная ошибка — плохая подготовка поверхности!

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

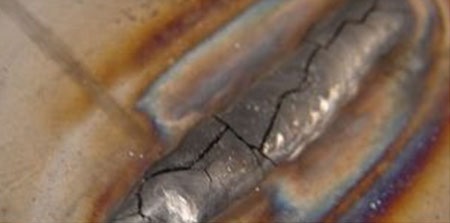

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

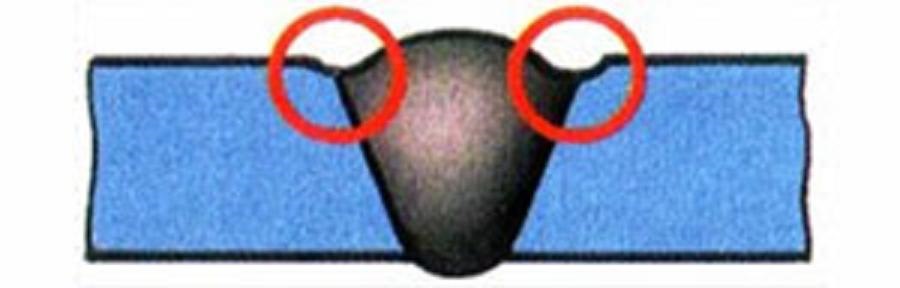

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно "пенообразование", те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — "дырка" При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Полуавтоматическая MIG/MAG-сварка (основные дефекты сварного шва)

За прошедшие годы технологии дуговой сварки с применением плавящегося в инертном или активном газе электрода (MIG/MAG-сварки) были улучшены с применением нового оборудования, более высокого качества. Сегодня, ввиду доступности такого оборудования, многие сварщики могут забывать основные этапы и проблемы выполнения сварочных работ.

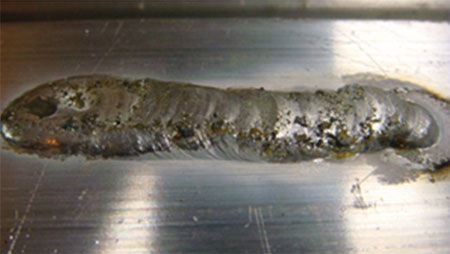

Разбрызгивание:

В MIG/MAG-сварке распространенным побочным эффектом является разбрызгивание. Это капли расплавленного материала, появляющиеся в процессе дуговой сварки. Разбрызгивание возникает, когда сила тока или напряжение слишком высоки или если недостаточно газовой защиты. Для минимизации разбрызгивания можно уменьшить силу тока и длину дуги (напряжение). Также правильно проверить тип и расход защитного газа, равно как и прочистить газовое сопло. Увеличение угла наклона сварочной горелки тоже поможет в уменьшении разбрызгивания.

Порообразование:

Пористость обусловлена тем, что пузырьки газа застревают в сварочной ванне по мере ее затвердевания. Наличие инородных веществ, таких как: влаги, масел, краски, крупной окалины или ржавчины, недостаточная газовая защита или наличие маленьких зазоров между кромками, куда вероятно попадание воздуха, могут стать весомыми факторами образования пористости в сварном шве. Для предотвращения порообразования сварщик должен очистить зону сварки и начисто вытереть ее. Также будет правильным проверить тип защитного газа, его расход и очистить сопло сварочного аппарата. Кроме того, необходимо свариваемые поверхности расположить максимально близко друг к другу, чтобы препятствовать образованию пористости.

Подрез:

Подрезы сварного шва появляются в том случае, если напряжение тока слишком высокое или если дуга слишком длинная, что приводит к подплавлению основного вещества и незаполнению образовавшейся пустоты. Это также может произойти при выборе неподходящей проволоки и угла его наклона горелки при сварке. Кроме того, важно проверить технику ведения горелки. Важно, чтобы амплитуда колебания не была слишком высокой, т.к. это может стать причиной неравномерного заполнения металлом сварочной ванны. В этом случае проблему решает снижение скорости колебания.

Тепловая деформация:

Тепловая деформация происходит в процессе охлаждения сваренных элементов. Если неверна последовательность наложения сварных швов, слишком много наплавленного металла или некорректно выполнена сборка элементов до и в процессе сварки, сваренная деталь может быть подвержена тепловой деформации. Во избежание подобного дефекта можно предпринять следующие меры: варить из центра к краям, варить от краев или скомбинировать последовательности так, чтобы обеспечить корректный прогрев и охлаждение деталей.

Возникновение трещин:

В любом виде сварки трещины всегда считаются дефектом. Их появление может представлять опасность т.к. мелкие трещины могут со временем увеличиваться и повлечь разрушение сварного шва. Именно поэтому необходимо уделить время шлифовке, очистке, опиливанию или зачистке кромок поверхностей так, чтобы их было легко совместить друг с другом, что поможет избежать растрескивания. Хорошо в данном случае для утолщенных материалов, чтобы снизить вероятность появления трещин, выполнить предварительный прогрев (а иногда и прогрев по окончании работ) который позволит нагреваться и охлаждаться изделию более равномерно.

Несплавление и непровар:

Неполное сплавление возникает, когда металл сварного шва не смешивается с основным металлом. Непровар образовывается, когда по обеим сторонам от корня шва металл остался нерасплавленным. Данные дефекты типичны для MIG/MAG-сварки, сварки порошковой проволокой (FCAW) и дуговой сварки под флюсом (SAW), где поступление металла в шов обеспечивается плавлением электрода (проволоки) дугой. Решить эту проблему можно посредством увеличения корневого зазора между свариваемыми кромками и при помощи выбора диаметра электрода точно соответствующему размеру корневого зазора. Снижение скорости прохода и частоты колебаний между кромками также помогут снизить риск возникновения указанных деформаций.

Подходящие техники и верно подготовленные материалы под сварку могут разрешить большую часть всех перечисленных проблем. Следует всегда изучать свариваемые материалы и собирать как можно больше информации до начала работы. Заблаговременная аккуратность может устранить большинство проблем, связанных со сваркой, еще до зажигания первой дуги.

Читайте также: