Подбор сварочных материалов в зависимости от металла

Обновлено: 04.07.2024

Выбор сварочных материалов производится в соответствии с принятыми способами сварки.

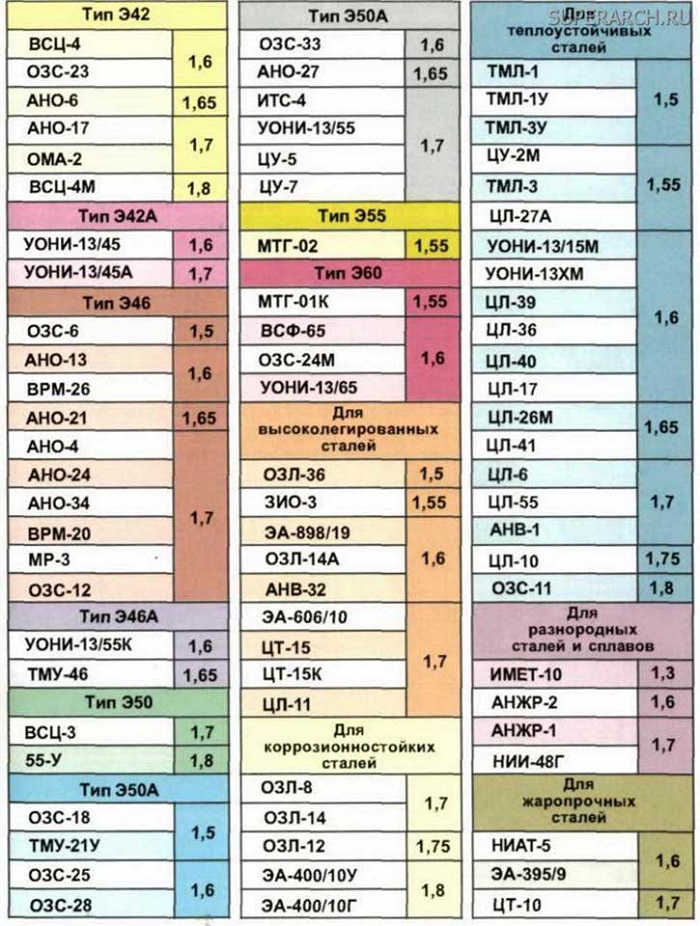

При ручной сварке конструкционных углеродистых и легированных сталей выбор электродов производится по ГОСТ 9467-75. Этот ГОСТ предусматривает два класса электродов:

- первый класс - электроды для сварки углеродистых и легированных конструкционных сталей, требования к которым установлены по механическим свойствам наплавленного металла и содержанию в нем серы.

- второй класс регламентирует требования к электродам для сварки легированных теплоустойчивых сталей, и электроды классифицируются по механическим свойствам и химическому составу металла шва.

ГОСТ 10052-75 устанавливает требования на электроды для сварки высоколегированных сталей с особыми свойствами.

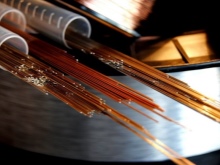

Выбор стальной сварочной проволоки для механизированных способов сварки производится по ГОСТ 2246–70. Он предусматривает выпуск стальной сварочной проволоки для сварки, наплавки диаметром от 0,3 до 12 мм. Сварочная проволока для сварки алюминия и его сплавов поставляется по ГОСТу 7871-75.

Проволоку выбирают с учетом:

- рассчитанных режимов сварки;

- применяемого сварочного оборудования;

- требуемых свойств сварных соединений;

- марки свариваемых сталей.

Выбор флюсов для сварки производится по ГОСТу 9087-81. Этот ГОСТ предусматривает 3 группы флюсов:

- для сварки углеродистых, низколегированных и среднелегированных сталей;

- для сварки высоколегированных сталей;

- для сварки цветных металлов и сплавов.

Флюсы выбирают в сочетании со сварочной проволокой и учитывают:

- марку и толщину свариваемой стали;

- требования к свойствам сварных соединений.

В качестве защитных газов при сварке применяют инертные газы и активные газы:

- аргон, предназначенный для сварки, регламентируется ГОСТом 10157-79, поставляется высшего, первого и второго сорта. Аргон второго сорта предназначен для сварки нержавеющих сталей.

- гелий поставляется по ГОСТ 20461-75. Для сварки применяется технический гелий с содержанием гелия 99,8%.

- углекислый газ является активным газом. Для сварочных целей обычно применяется углекислота, поставляемая по разработанным ЦНИИТМАШем техническим условиям. Защитные газовые смеси необходимо применять в соответствии с технологической инструкцией «ЭМК Атоммаш» 02859.25090.00201.

Инертные газы применяют для сварки корневых швов легированных сталей, а также для сварки высоколегированных сталей, цветных металлов и сплавов.

Для сварки углеродистых и низколегированных сталей может быть использована углекислота пищевая по ГОСТ 8050-85. Общие принципы выбора сварочных материалов можно характеризовать следующими условиями:

- обеспечением требуемой эксплуатационной прочности сварного соединения, т. е. определенного уровня механических свойств металла шва в сочетании с основным металлом;

- обеспечением необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

- отсутствием холодных и горячих трещин, получением металла шва с достаточной технологической прочностью;

- получением комплекса специальных свойств металла шва (жапрочности, жаростойкости, коррозийной стойкости).

При обосновании выбора сварочных материалов кратко описать металлургические процессы, протекающие в сварочной ванне.

После обоснования выбора сварочных материалов для принятых в проекте способов сварки необходимо привести в форме таблиц химический состав этих материалов или механические свойства и химический состав наплавленного металла.

Область применения электродов НИАТ-1 [4, 19]:

для сварки конструкций из коррозионностойких хромоникелевых сталей марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т и им подобных, когда к металлу шва предъявляют требования стойкости к МКК. Сварка во всех пространственных положениях, кроме вертикального положения «сверху вниз», на постоянном токе обратной полярности.

Коэффициент наплавки – 10г/А.ч

Расход электродов на 1 кг наплавленного металла -1,6.

Описываются электроды, их назначение, маркировка и ее расшифровка.

Е43.0(3) −Р25

2.2.2 Выбор рода тока и источник питания

При сварке применяются как переменный, так и постоянный ток. Постоянный ток имеет то преимущество, что дуга горит устойчивее. Но переменный ток дешевле, поэтому его применение при сварке предпочтительнее. Однако есть способы сварки, при которых применяют только постоянный ток. Сварка в защитных газах и под флюсом выполняется на постоянном токе обратной полярности. Электроды с основным покрытием тоже требуют постоянного тока обратной полярности, как и сварочные флюсы для сварки высоколегированных сталей, основу которых составляет плавиковый шпат. В этих случаях происходит насыщение дуги кислородом или фтором, имеющим большое сродство к электрону. Поэтому необходимо раскрыть сущность процессов, происходящих в дуге при насыщении ее кислородом или фтором и обосновать применение рода тока и полярности. Полярность тока влияет на глубину проплавления, химический состав шва и качество сварного соединения.

2.2.3 Выбор сборочно-сварочного оборудования

Для выполнения сборочных и сварочных работ на заводах МК применяются сборочные, сварочные или сборочно-сварочные приспособления, когда в одном приспособлении совмещаются операции сборки и сварки. Сборочные приспособления должны обеспечить:

- установку собираемых элементов относительно друг друга в положение, соответствующее чертежу, фиксацию и закрепление их в этом положении (обычно при помощи прихваток);

- пространственное положение собираемого элемента, удобное для выполнения сборки и прихватки;

- жесткость собираемого элемента в процессе выполнения сборочной операции.

Конструкции приспособлений для сварки должны удовлетворять следующим основным требованиям:

- приспособление должно обеспечить возможность установки свариваемого элемента в удобное для выполнения сварки положение;

- конструкция должна обеспечить доступ сварочной дуги к месту сварки в последовательности, заданной технологией;

- приспособление должно обеспечить (если это необходимо) перемещение или вращение свариваемого изделия;

- разнообразие типоразмеров изготовляемых отправочных марок требует разнообразных конструктивных решений сборочных и сварочных приспособлений. Однако среди них можно выделить следующие основные конструктивные элементы, которые используются в том или ином сочетаниях: корпус, установочные элементы, прижимы, механизмы перемещения.

Выбор оборудования всегда начинается с определения задач, выполняемых данным оборудованием: какой материал будет свариваться (толщина из расчета 30 - 50А на 1 мм толщины материала) и объемом работ.

Сварочный выпрямитель - позволяет сваривать как обычную сталь, так и нержавеющую и цветные металлы кроме алюминия.

Сварочный трансформатор является одним из самых дешевых источников сварочного тока и может сваривать как обычную сталь, так и алюминиевые сплавы.

Сварочный полуавтомат может сваривать различные металлы защищая сварной шов защитным газом. Этот тип сварки широко используется в производстве.

При выборе сборочно-сварочного оборудования необходимо описать их технические характеристики и преимущества, влияние на качество продукции и производительность труда. Нужно выполнить сравнительный анализ двух наименований оборудования и написать вывод.

2.3 Выбор и расчет режимов сварки

При описании раздела «Расчет режимов сварки» следует:

- дать определение режима, принятого для изготовления сварной конструкции вида сварки;

- перечислить основные и дополнительные параметры режима выбранного вида

- для примера привести расчет режима сварки стыкового или углового шва сварной конструкции, для чего сделать эскиз этого соединения в соответствии с типом соединения по ГОСТу на выбранный вид сварки.

Основные типы соединений, выполняемых под флюсом, регламентированы ГОСТ 8713-79 – «Сварка под флюсом, соединения сварные. Основные типы, конструктивные элементы и размеры».

Основные типы соединений, выполняемых в среде защитных газов также регламентированы ГОСТ 14771-76 – «Швы сварных соединений. Электродуговая сварка в защитных газах. Основные типы и конструктивные элементы».

Основные типы соединений, выполняемых электрошлаковой сваркой регламентированы ГОСТ 15164-78 – «Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

Основные типы соединений, выполняемых ручной дуговой сваркой регламентированы ГОСТ 5264-80 – «Ручная дуговая сварка. Соединения сварные. Основные типы и конструктивные элементы».

Результаты расчетов режимов сварки следует занести в таблицу.

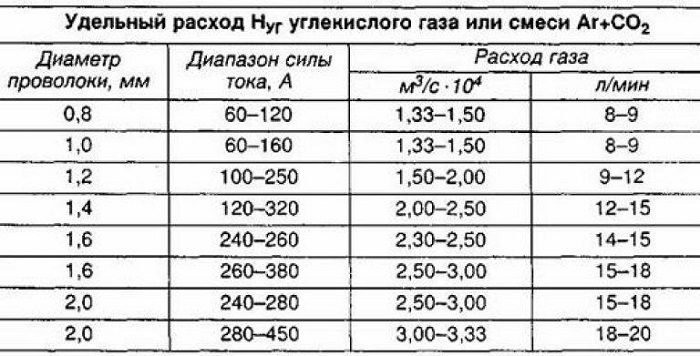

Режимом сваркиназывают совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва, род тока и полярность. При механизированных способах сварки добавляют еще один параметр-скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход газа.

Параметры режима сварки влияют на форму шва, а, значит, и на его размеры: на ширину шва - е; усиление шва - q; глубину шва – h.

На форму и размеры влияют не только основные параметры сварки, но и такие технологические факторы, как род и полярность тока, наклон электрода и изделия, вылет

вылет электрода, конструктивная форма соединения и величина зазора.

2.4.1 Методика расчета режима дуговой сварки.

Исходным параметром для выбора режима сварки плавлением является либо толщина свариваемых деталей δ – для стыковых швов или катет углового шва K – для нахлесточных, тавровых и угловых соединений.

В общем случае выбрать диаметр электрода можно по следующей таблице 1.

Таблица 1. Зависимость диаметр электрода от толщины металла и катета шва

Величина тока при РДС для принятого диаметра электрода определяется по паспортным данным выбранной марки электрода. При отсутствии таких данных величину тока можно определить по одной из следующих формул:

Затем нужно проверить, обеспечивает ли данный ток требуемую глубину проплавления «а»:

где b= (1/80 • 1/100), мм/А;

при наплавке валика и b= (1/60 1/75) мм/А

при сварке в стык с обязательным зазором между свариваемыми деталями,

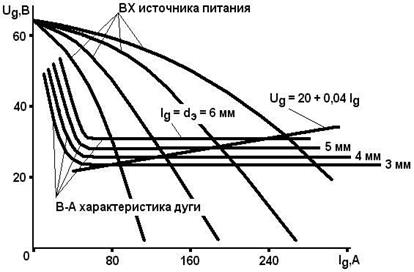

Величина напряжения дуги при РДС не является нормативным параметром режима сварки, но она необходима при тепловых расчетах. При РДС сварка осуществляется на режимах, соответствующих жесткому участку статической вольтамперной характеристики дуги (см.рис.1). В этих случаях напряжение дуги определяется уравнением:

где a= Uk + Ua - сумма катодного и анодного падения напряжений;

b – градиент падения напряжения на единицу длины дуги, В/мм;

l – длина дуги, мм.

Следовательно, при определенном способе сварки (или для данной марки электрода) напряжение дуги зависит лишь от её длины. Для РДС зависимость напряжения дуги от тока:

Смысл этой зависимости виден из рисунка 1. При РДС сварщик выдерживает длину дуги равную диаметру электрода. Рассчитаем по уравнению (3) величину тока для электродов диаметром 3, 4, 5 и 6 мм. Для этих токов по уравнению (6) рассчитаем напряжение дуги. Результаты сведем в таблицу 2:

Таблица 2. Зависимость величины сварочного тока и напряжения дуги

от диаметра электрода

| dэ, мм | 3 | 4 | 5 | 6 |

| Iд, A | 90 | 140 | 200 | 270 |

| Uд, В | 23.6 | 25.6 | 28 | 30.8 |

Рисунок 1. Геометрический смысл зависимости U =20+0,04I

Эти режимы соответствуют пересечению вольтамперных (В-А) характеристик дуги с внешними характеристиками (ВХ) источника питания. Тогда зависимость

Uд =20+0,04Iд будет представлять совокупность режимов РДС для разных диаметров электродов при длине дуги равной диаметру электрода.

При РДС скорость сварки лежит в пределах от 4 до 18 м/ч, но чаще Vсв = (6 12) м/ч. Лишь при сварке ниточным швом сверху вниз электродами с целлюлозным покрытием скорость сварки Vсв = 36 м/ч. Если в задании скорость сварки не указана, то её можно определить следующим образом. Установлено, что площадь наплавки первого прохода составляет

Площадь наплавки последующих проходов составляет

Зная площадь наплавки по уравнению (7) или (8), можно определить требуемую скорость сварки из уравнения (9)

V = αнIсв / 3600 • Fн , (см/с) (9)

где αн – коэффициент наплавки, определяемый из паспортных данных на выбранную марку электрода, г/А•ч;

γ – плотность (удельный вес) металла, г/см³;

Fн – площадь наплавленного металла за один проход, см².

Можно вычислить необходимое число проходов:

где Fн – требуемая по чертежу площадь наплавки, см²;

Fн1 – площадь наплавки при первом проходе, см²;

Fн2 – площадь наплавки при последующих проходах, см².

Расчет сварочного тока, А, при сварке в защитных газах проволокой сплошного сечения производится по формуле

где, а – плотность тока в электродной проволоке, А/мм 2 (при сварке в СО2, а=110 ÷ 130 А/мм 2 )

dЭ – диаметр электродной проволоки, мм.

Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле

где αР – коэффициент расплавления проволоки, г/А·ч;

значение αР рассчитывается по формуле

ρ– плотность металла электродной проволоки, г/см 3 (для стали ρ=7,8 г/см 3 ).

Скорость сварки (наплавки), м/ч, рассчитывается по формуле

где αН - коэффициент наплавки, г/А ч;

где Ψ - коэффициент потерь металла на угар и разбрызгивание, при сварке в СО2

Расчет сварочного тока автоматической сварки под флюсом, А, производится по формуле

где, Iсв – сила сварочного тока, А;

dпр – диаметр сварочной проволоки;

a – плотность тока, принимается равной a ≥40-50А/мм 2 , при сварке для более глубокого проплавления.

Скорость подачи сварочной проволокиавтоматической сварки под флюсом рассчитывается по формуле

где, αр – коэффициент расплавления сварочной проволоки, г/Ач для сварочного тока определяется по формуле:

Iсв – сила сварочного тока, А;

dпр – диаметр сварочной проволоки, мм;

ρ – плотность металла г/см 3 , (для стали С235 =7,8г/см 3 );

Скорость автоматической сварки под флюсом рассчитывается по формуле

Классификация материалов для сварки и правила выбора

Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Ленты и прутки для присадки выполняют ту же функцию, а делаются из меди, стали, алюминия. Они нужны на случай, если присадочный материал нужно подавать широким тонким слоем.

Электроды

Электроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки.

Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся.

Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла.

Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами.

В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав.

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Газы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся:

- водород;

- кислород;

- пропан;

- ацетилен и т. д.

А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон.

Инертные газы почти не вступают в реакцию с металлами, в отличие от активных.

Флюсы

Флюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление.

Дополнительно флюсы иногда умеют упрощать нагревание металла.

В зависимости от способа изготовления, флюсы бывают плавлеными и неплавлеными, жидкими или порошкообразными.

Жидкие флюсы оказываются полезны при подготовке места, на котором далее появится шов. Перед варкой нужно снять оксидный слой, который есть на заготовке, а также одновременно обезжирить ее, с чем справляется жидкий флюс. Чтобы он выполнял подобные функции эффективно, в его составе обычно бывают щелочи или кислоты, так что подбирается флюс на основе того, с каким металлом предстоит работать и что для него более приемлемо.

Жидкие флюсы после использования смываются водой. А вот порошки смывать не нужно, функция у них иная. При нагревании такие флюсы выделяют газ, который защищает шов от окисления.

Выбор сварочных материалов

Качество сварки будет зависеть не только от знания видов, но также от правильности выбора сварочных материалов. Поэтому здесь нужно учитывать такие параметры:

- Тип сварки.

- Состав материалов, которые будут свариваться.

- Производитель сварочных расходников — он должен быть известен другим сварщикам.

- Цена — обычно самые качественные материалы, применяемые при сварке, имеют среднюю цену.

Покупки стоит совершать только в проверенных магазинах, где можно приобрести не поддельный, не просроченный товар, который гарантированно правильно хранили и транспортировали.

В выборе расходных материалов также помогут отзывы других сварщиков, так что, посоветовавшись можно значительно уменьшить круг поисков.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Условия хранения

ГОСТы, которые регламентируют качество материалов для сварочных работ, также регулируют правила их хранения.

Для правильного содержания потребуется сохранить заводские упаковки, чтобы помещать туда материалы после использования. Все они должны быть дополнительно расфасованы, а также промаркированы по сортам и маркам.

Все расходники хранятся в отдельных помещениях, в зависимости от их вида условия могут меняться. Так, флюсы или электроды с покрытием хранят в сушильных шкафах, термических пеналах, герметичных тарах, если те предварительно прокаливали.

Места для хранения должны быть сухими, отапливаемыми, хорошо вентилируемыми, но не позволять сварочным расходникам постоянно находиться под прямыми солнечными лучами. Температура должна опускаться не ниже 15°C, а влажность быть не выше 40%.

Соблюдение этих условий позволяет хранить материалы неограниченное время. А вот если оставить их на открытом пространстве, то они не проживут дольше 5–15 дней в зависимости от состава.

Подбор расходных материалов важен для любой сварки, промышленной и бытовой. А потому каждому сварщику помимо навыков работы со сварочными аппаратами и знания особенностей металлов нужно иметь также понимание того, какие сварочные материалы существуют, а еще как их правильно использовать, чтобы сделать работу качественнее.

Классификация и выбор сварочных материалов

Сварка – один из самых популярных производственных процессов. Для того чтобы осуществить сварку максимально качественно и грамотно, необходимо обладать не только теоретической подготовкой и практическими навыками, но и соответствующим инструментарием. Например, сварку изделий невозможно произвести без специально предназначенных сварочных материалов. Подробнее об их классификации и процессе выбора мы поговорим в нашей статье.

Особенности и функции

Сварочные материалы (как можно догадаться из их названия) используются для сварки изделий. Они применяются как сварщиками-любителями, так и профессионалами. К их функциональным особенностям обычно относят следующие:

- расходные материалы гарантируют стабильность проведения производственных работ;

- удаление вредоносных добавок;

- получение наплавленного металла с конкретно определенным набором химических характеристик;

- самостоятельное определение сварщиком химического состава;

- защита расправленного металла от влияния на него воздуха;

- создание швов, которые будут стойкими к образованию трещин;

- создание корректных геометрических показателей швов;

- обеспечение максимальной экономичности сварки и так далее.

Таким образом, расходные сварочные вещества осуществляют целый перечень функций и непосредственно влияют на результат производственного процесса.

Требования

За производством, выпуском и продажей сварочных материалов осуществляют строгий контроль. Это связано с тем, что расходники должны отвечать целому перечню требований, в противном случае они не смогут выполнять возложенные на них функциональные задачи. Так, в первую очередь необходимо отметить, что существуют определенные нормативы и стандарты, которые регламентируют требования к приемке и контролю сварочных элементов. В зависимости от типа сварочного материала к нему следует применять тот или иной ГОСТ (межгосударственный стандарт), а именно:

- для электродов металлических – ГОСТ 9466, ГОСТ 9467, ДСТУ ISO 544;

- для проволоки сварочной – ГОСТ 2246;

- для флюсов сварочных – ГОСТ 9087;

- для аргона газообразного – ГОСТ 10157;

- для двуокиси углерода – ГОСТ 8050;

- для электродов вольфрамовых – ГОСТ 23949.

В процессе покупки и выбора того или иного сварочного материала стоить иметь в виду указанные выше ГОСТы и помнить, что каждая партия расходников должна подкрепляться наличием сертификата, который должен содержать такую информацию, как:

- товарный знак фирмы-изготовителя;

- символьное обозначение (а именно – тип, марка);

- номер плавки и партии;

- состояние поверхности проволоки;

- подробный химический состав;

- механические характеристики наплавленного металла;

- масса нетто (она должна быть указана в кг).

Кроме того, согласно существующим нормативам, сварочные материалы, соответствующие стандартам, должны быть прокалены при температуре +300–+350 градусов по Цельсию до того, как будут запущены в производство. Причем сам по себе процесс прокаливания должен происходить в течение 60–120 минут. На поверхности сварочных материалов не должно быть каких-либо загрязнений или других дефектов (например, ржавчины или окалины). В случае наличия таковых в обязательном порядке нужно осуществить тщательную очистку.

Требования предъявляются также к процессу хранения и транспортировки сварочных материалов. Так, должны быть созданы такие условия, которые препятствовали бы нарушению целостности. При этом те материалы, к которым предъявляются повышенные требования относительно стойкости, должны проходить специальный тест на склонность к МКК (межкристаллитной коррозии) по ГОСТ 6032.

Таким образом, можно сделать вывод о том, что к сварочным материалам выдвигаются довольно серьезные требования, которые должен соблюдать каждый производитель.

Обзор видов

Поскольку процедура сварки может обладать большим количеством деталей и нюансов, на современном рынке можно найти сварочные материалы, применяемые для различного рода процессов (например, присадочные, укрывные, наплавочные и так далее). Рассмотрим их основные виды и характеристики.

Проволока

Данный сварочный материал (если учитывать существующую классификацию) относится к категории присадочных. Так, расплавляясь, проволока заполняет область шва. Вообще говоря, согласно стандартам принято выделять 3 типа проволоки для сварки, а именно:

- низкоуглеродистый (процентное содержание углерода в этом случае составляет меньше, чем 0,12%);

- легированный – такой тип проволоки используется для работы с конструкционными и теплостойкими сталями;

- высоколегированный – проволока предназначена для сварки нержавеющих и хромоникелевых сталей.

При этом стоит иметь в виду, что при выборе проволоки нужно отдавать предпочтение такой ее разновидности, которая по своим физическим свойствам соответствует тому материалу, что вы и подвергаете непосредственной сварке.

Лента и прутки

Лента и прутики могут использоваться не только в процессе непосредственной сварки, но и выполнять функцию присадочного материала. Исходным веществом изготовления в этой ситуации может быть сталь, алюминий или медь.

По своей сути электроды для сварки являют собой стержень, который изготавливается из какого-либо электропроводного материала и предназначается для подвода тока к свариваемому изделию. К наиболее распространенным разновидностям электродов можно отнести те, которые покрыты металлом и используются для ручной дуговой наплавки, а также те, что покрыты тонкими стабилизирующими, ионизирующими или толстыми веществами.

Газы, как сварочные материалы, исполняют роль предохранителя: они защищают место сварки от непосредственного контакта с воздухом. При этом для этих целей чаще всего используются ацетилен, водород, пропан, бутан и так далее.

Флюс выполняет несколько важнейших функций. Так, он растворяет окислы на металлической поверхности (благодаря этому процесс смачивания заготовки расплавленным металлом значительно упрощается). Флюс выполняет функцию своеобразного барьера и не допускает кислород к месту сварки, соответственно, предотвращает нежелательные процессы окисления. Кроме того, данный материал может выполнять функцию теплообменной среды и упрощать нагрев сварочного стыка.

Существует большое количество классификаций флюсов. Так, в зависимости от способа изготовления они могут быть плавленые (изготавливаются посредством сплавления компонентов шихты в печах) и неплавленые (скрепляются без непосредственного плавления).

Советы по выбору

Подбор сварочных материалов нужно осуществлять максимально тщательно и внимательно. При этом в учет нужно брать несколько ключевых моментов.

- Отталкивайтесь от типа сварки, которую вы планируете осуществлять, а также от того материала, что будет подвергнут сварочному процессу. Эти моменты являются самыми важными.

- Выбирайте только те расходники, которые были произведены проверенными фирмами и компаниями, пользуются авторитетом в профессиональном сообществе. Только в таком случае вы можете рассчитывать на то, что все вещества были изготовлены в строгом соответствии с нормами и стандартами.

- Обращайте внимание на цену – стоимость должна соответствовать оптимальному соотношению цены и качества. Выбирайте материалы из средней ценовой категории.

- Покупайте сварочные материалы только в проверенных и официальных точках продажи. Таким образом вы сможете обезопасить себя от приобретения подделки или некачественного (например, бракованного) товара.

Важно! Прежде чем покупать тот или иной материал, внимательно изучите отзывы пользователей о нем.

Использование

Существуют следующие простые правила использования сварочных материалов:

- применение сварочных материалов должно происходить с учетом расчета норм их расхода;

- нужно обязательно произвести подготовку, которая зависит от вида материала, температурного режима и условий окружающей среды;

- в процесс использования также очень важно соблюдать нормы техники безопасности, быть внимательным и аккуратным;

- заранее рекомендуется изучить технологические особенности применения того или иного вещества;

- производить работы нужно в строго определенном порядке.

Правила хранения

ГОСТы, помимо прочего, регулируют правила хранения сварочных материалов. Так, согласно официальной документации, сварочные материалы в обязательном порядке должны быть упакованы в заводскую упаковку, а также их следует отдельно расфасовать в зависимости от сорта и марки. Расходники должны храниться в специально оборудованном закрытом помещении. При этом условия хранения для некоторых разновидностей материалов могут изменяться (например, электроды с дополнительным покрытием или флюсы, которые были подвергнуты предварительной прокалке, обычно держат в специально предназначенных сушильных шкафах).

При этом срок хранения в таких условиях не является ограниченным. Но если сварочные материалы находятся на открытом пространстве, то срок их хранения в таких условиях составляет всего 15 суток (в некоторых случаях он может сокращаться даже до 5 – например, это касается порошковой проволоки).

О том, как выбрать электрод для сварки, смотрите в следующем видео.

Классификация и выбор сварочной проволоки

Сварочные работы могут быть как автоматическими, так и полуавтоматическими и осуществляться с разнообразными материалами. Для того чтобы результат проводимого процесса был успешным, есть смысл использовать специальную сварочную проволоку.

Что это такое и для чего нужна?

Сварочная проволока представляет собой металлическую нить, чаще всего намотанную на катушку. Определение данного элемента говорит о том, что он главным образом способствует созданию более прочных швов, лишенных пор и неровностей. Использование нити обеспечивает производство с минимальным количеством брака, а также с низким уровнем формирования шлака.

Устройство фиксируется в подающем механизме, после чего проволока поставляется в зону сварки либо в автоматическом, либо в полуавтоматическом режиме. В принципе, подавать ее можно и вручную путем простого раскатывания катушки.

К присадочному материалу предъявляются требования, касающиеся не только качества, но и соответствия обрабатываемым деталям.

Классификация сварочной проволоки осуществляется в зависимости от характеристик, свойств и выполняемых задач.

По назначению

Помимо проволоки общего назначения, существуют также разновидности для сварки в особых условиях. Как вариант, металлическая нить может предназначаться для процедуры с принудительным формированием сварочного шва, для работы под водой или с применением ванной технологии. В этих случаях проволока должна обладать либо специальным покрытием, либо особым химическим составом.

По структуре

По структуре проволоки принято выделять сплошную, порошковую и активированную разновидности. Сплошная проволока выглядит как калиброванный сердечник, зафиксированный на катушках или кассетах. Возможна также укладка рядами в бухты. Иногда альтернативой такой проволоке становятся прутки и ленты. Данная разновидность используется для автоматической и полуавтоматической сварок.

Порошковая сварочная проволока выглядит как полая трубка, заполненная флюсом. Ее, наоборот, не стоит применять на полуавтоматах, так как протяжка нити оказывается затрудненной. Более того, воздействие роликов не должно трансформировать круглую трубку в овальную. Активированная пленка так же представляет собой калиброванный сердечник, но с добавлением компонентов, применяемых для порошковых проволок. К примеру, это может оказаться тонкая прослойка.

По типу поверхности

Сварочная пленка может быть омедненной и неомедненной. Нити, покрытые медью, улучшают стабильность сварочной дуги. Происходит это потому, что свойства меди способствуют более качественной подводке тока к зоне сварки. Помимо этого, уменьшается сопротивление подачи. Неомедненная проволока стоит дешевле, что и является ее главным преимуществом.

Однако непокрытая нить может обладать полированной поверхностью, что делает ее своеобразным промежуточным звеном между двумя основными разновидностями.

По составу

Важно, чтобы химический состав проволоки соответствовал составу обрабатываемых материалов. Поэтому в данной классификации встречается большое количество видов присадочной нити: стальная, бронзовая, титановая или даже легированная, состоящая из нескольких элементов.

По количеству легирующих элементов

Опять же, в зависимости от количества легирующих элементов, сварочная проволока может быть:

- низколегированной – менее 2,5%;

- среднелегированной – от 2,5% до 10%;

- высоколегированной – более 10%.

Чем больше в составе имеется легированных элементов, тем лучше оказываются характеристики проволоки. Улучшаются жаростойкость, коррозионная стойкость и иные показатели.

По диаметру

Диаметр проволоки выбирается в зависимости от толщины элементов, которые предстоит сваривать. Чем меньше толщина, тем меньше, соответственно, должен быть и диаметр. В зависимости от диаметра определяется также и параметр величины сварочного тока. Таким образом, при данном показателе менее 200 ампер необходимо подготовить сварочную проволоку диаметром 0,6, 0,8 или 1 миллиметр. Для тока, не выходящего за границы 200-350 ампер, подойдет проволока диаметром 1 или 1,2 миллиметра. Для тока от 400 до 500 ампер потребуются диаметры, равные 1,2 и 1,6 миллиметра.

Существует также правило, что диаметр от 0,3 до 1,6 миллиметра подходит для частично автоматического процесса, проводимого в защитной среде. Диаметр, начиная с 1,6 и до 12 миллиметров, подойдет для создания сварочного электрода. Если диаметр проволоки равняется 2, 3, 4, 5 или 6 мм, то присадочный материал может использоваться для работы с флюсом.

Маркировка

Маркировка сварочной проволоки определяется в зависимости от марки материала, который требует сварки, а также от условий работы. Обозначается она в соответствии с ГОСТом и ТУ. Для того чтобы понять, как проводится расшифровка, можно рассмотреть пример марки проволоки Св-06Х19Н9Т, которая часто применяется при электросварке, а потому является весьма популярной. Буквенное сочетание «Св» говорит о том, что металлическая нить предназначается только для сварки.

За буквами следует цифра, обозначающая содержание углерода. Цифры «06» означают, что содержание углерода составляет 0,06% от общей массы присадочного материала. Далее можно увидеть, какие материалы входят в состав проволоки и в каком количестве. В данном случае это «Х19» – 19% хрома, «Н9» – 9% никеля и «Т» – титан. Так как цифра рядом с обозначением титана отсутствует, это значит, что его количество составляет менее 1%.

Популярные производители

В России выпускается более 70 марок присадочной проволоки. Продукция торговой марки «Барс» выпускается фирмой Barsweld, функционирующей с 2008 года. В ассортименте присутствует нержавеющая, медная, порошковая, омедненная и алюминиевая проволоки. Изготовление присадочного материала происходит с использованием инновационных технологий. Еще одним российским изготовителем металлических нитей является ООО «ИнтерПро». Производство осуществляется на итальянском оборудовании с применением специальных импортных смазок.

Сварочная проволока может быть также изготовлена на российских предприятиях:

- ООО «СварСтройМонтаж»;

- Судиславский завод сварочных материалов.

Предприятия Китая широко представлены на рынке присадочного материала. Их основным преимуществом является сочетание средних цен и хорошего качества. К примеру, речь идет о китайской компании Farina, производящей проволоку для работы с углеродистой и низколегированной сталью. К другим китайским производителям относятся предприятия:

Как выбрать?

Осуществляя выбор присадочного материала, необходимо учитывать два основных правила. Как уже было сказано, важно, чтобы состав проволоки максимально был схож с составом свариваемых деталей. К примеру, для черных металлов и медных сплавов будут использоваться разные вариации. Рекомендуется следить, чтобы в составе по возможности отсутствовали сера и фосфор, а также ржавчина, краска и какие-либо загрязнения.

Второе правило связано с температурой плавления: у присадочного материала она должна быть немного ниже, чем у обрабатываемых изделий. Если температура плавления проволоки окажется выше, то возникнет прогар деталей. Кроме того, стоит убедиться в том, что проволока расправляется равномерно и будет способна полностью заполнить шов. Диаметр присадки должен соответствовать толщине свариваемого металла.

Кстати, материал проволоки должен совпадать с материалом направляющего канала.

Советы по использованию

Хранение сварочной проволоки не может происходить при условиях повышенной влажности. Присадочный материал в оригинальной упаковке может храниться при температуре от 17 до 27 градусов при условии уровня влажности, равного 60%. Если температурный промежуток повышается до 27-37 градусов, то максимальная относительная влажность, наоборот, понижается до 50%. Нити, извлеченные из упаковки, могут эксплуатироваться в условиях цеха на протяжении 14 дней. Однако проволоке необходимо будет обеспечить защиту от грязи, пыли и нефтепродуктов. Если сварка прерывается более чем на 8 часов, кассеты и бобины нужно будет защитить пластиковым пакетом.

Помимо этого, применение присадочного материала требует предварительного расчета нормы расхода. Удобнее всего планировать расход проволоки на метр заполняемого соединения. Делается это по формуле N = G*К, где:

- N – это норма;

- G – масса наплавки на готовом шве, длиною в метр;

- K – коэффициент поправки, который определяется в зависимости от массы наплавленного материала к расходу металла, требуемого для сварки.

Для подсчета G необходимо перемножить F, y и L:

- F – означает площадь поперечного сечения соединения в расчете на один квадратный метр;

- y – отвечает за плотность материала, задействованного для изготовления проволоки;

- вместо L используется цифра 1, так как норма расхода рассчитывается на 1 метр.

Подсчитав N, показатель необходимо умножить на K:

- при нижнем сваривании K равняется 1;

- при вертикальном – 1,1;

- при частично вертикальном – 1,05;

- при потолочном – 1,2.

Стоит упомянуть, не желая проводить расчеты по формуле, в интернете можно найти специальный калькулятор расхода сварочных материалов. Механизм подачи сварочной проволоки, как правило, состоит из электродвигателя, редуктора и системы роликов: подающих и прижимных. Его можно сделать самостоятельно либо же приобрести готовое устройство. Отвечает данный механизм за транспортировку присадочного материала в зону сварки.

Необходимо также отметить, что проволока для газовой сварки ацетиленом должна быть очищенной от ржавчины или масел. Температура плавления должна быть либо равной, либо ниже температуры плавления обрабатываемого материала.

При невозможности найти сварочную проволоку подходящего состава можно в некоторых случаях заменить ее полосками из материала той же марки, что и обрабатываемый материал. Требования к металлической нити для углекислотной сварки аналогичны.

В следующем видео вас ждет сравнительный тест сварочной проволоки 0.8мм.

Читайте также: