Подготовка к опиливанию металла

Обновлено: 04.05.2024

6. Механизация работ при опиливании. Инструменты для механизации опиловочных работ. Правила выполнения работ при механизированном опиливании.

7. Типичные дефекты при опиливании металла, причины их появления и способы предупреждения

| Вложение | Размер |

|---|---|

| opilivanie_metalla.pptx | 1.13 МБ |

Предварительный просмотр:

Подписи к слайдам:

Дисциплина «Технология выполнения слесарных работ» Колледж ИСТиД (филиал) СКФУ в г. Пятигорске Гончаров Олег Юрьевич преподаватель колледжа

Тема 8. ОПИЛИВАНИЕ МЕТАЛЛА 1. Сущность и назначение операции опиливания. 2. Инструменты, применяемые при опиливании. 3. Приспособления для опиливания. 4. Подготовка поверхностей, основные виды и способы опиливания. 5. Правила ручного опиливания плоских, вогнутых и выпуклых поверхностей. 6. Механизация работ при опиливании. Инструменты для механизации опиловочных работ. Правила выполнения работ при механизированном опиливании. 7. Типичные дефекты при опиливании металла, причины их появления и способы предупреждения. Учебные вопросы:

1. Сущность и назначение операции опиливания Опиливание - это операция по удалению с поверхности заготовки слоя материала при помощи режущего инструмента - напильника, целью которой является придание заготовке заданных формы и размеров, а также обеспечение заданной шероховатости поверхности. В слесарной практике опиливание применяется для обработки следующих поверхностей: -плоских и криволинейных; -плоских, расположенных под наружным или внутренним углом; -плоских параллельных под определенный размер между ними; -фасонных сложного профиля. Кроме того, опиливание используется для обработки углублений, пазов и выступов. Различают черновое и чистовое опиливание.

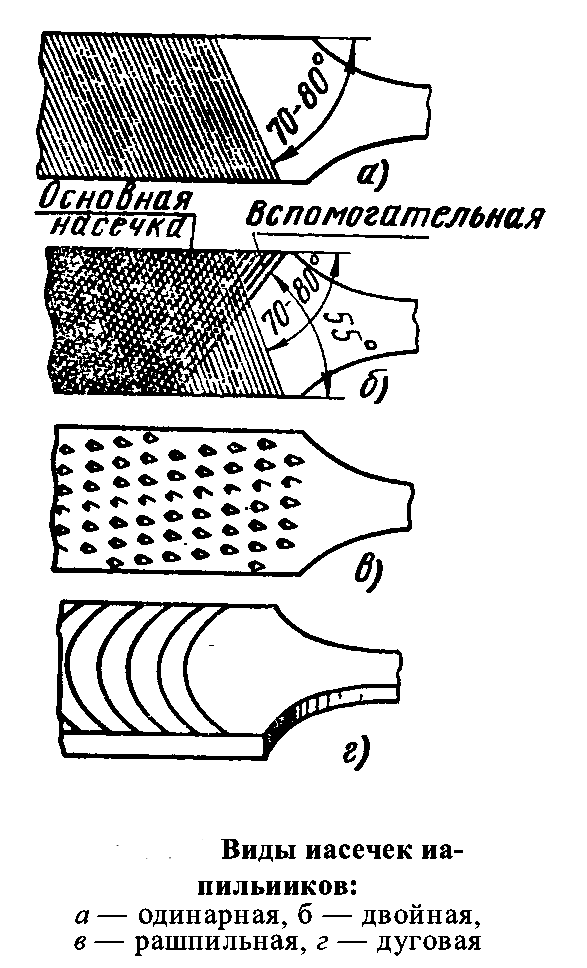

2. ИНСТРУМЕНТЫ, ПРИМЕНЯЕМЫЕ ПРИ ОПИЛИВАНИИ Рис. 2.1 . Типы насечки: а - одинарная; 6 - двойная; в - рашпильная Основными рабочими инструментами, применяемыми при опиливании, являются напильники, рашпили и надфили.

Продолжение 2 вопроса Рис. 2.2 . Формы зубьев напильника: а - насеченные: β - угол резания; γ - передний угол; δ - угол заострения; α -задний угол; б - фрезерованные; в - протянутые Напильники классифицируются в зависимости от числа насечек на 10 мм длины напильника на 6 классов. Насечки имеют номера от 0 до 5, при этом чем меньше номер насечки, тем больше расстояние между насечками и соответственно крупнее зуб.

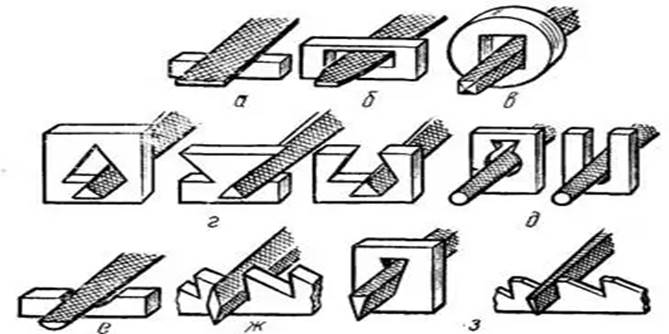

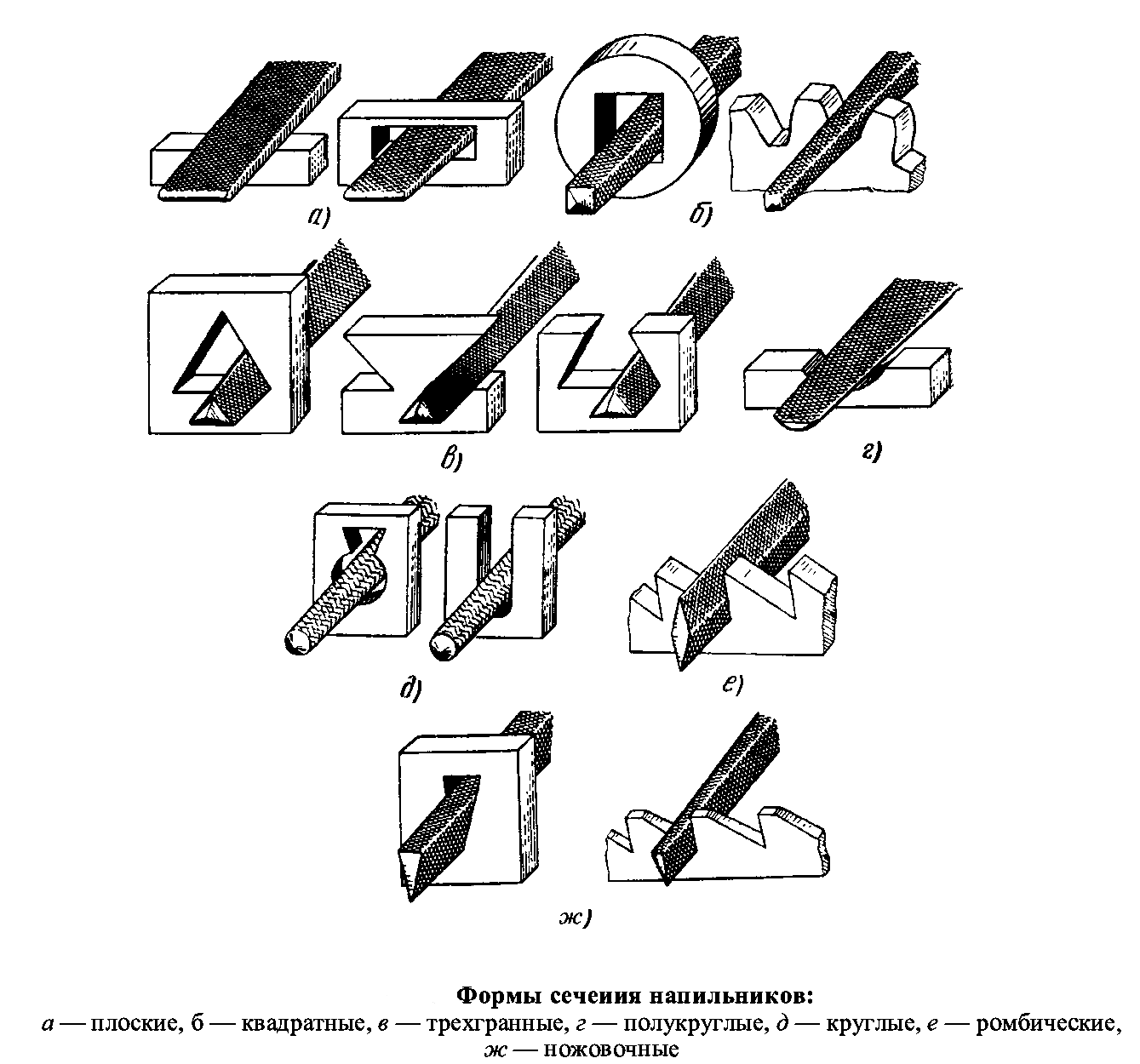

Продолжение 2 вопроса Рис. 2.3 . Формы поперечного сечения напильников и обрабатываемых поверхностей: а, б - плоская; в - квадратная; г - трехгранная; д - круглая; е - полукруглая; ж - ромбическая; з - ножовочная

Продолжение 2 вопроса Рис. 2.4 . Рашпили: а - плоские тупоконечные; 6 - плоские остроконечные; в - круглые; г - полукруглые; L -длина рабочей части; / - длина рукоятки; b - ширина рашпиля; h - толщина рашпиля; d -диаметр рашпиля

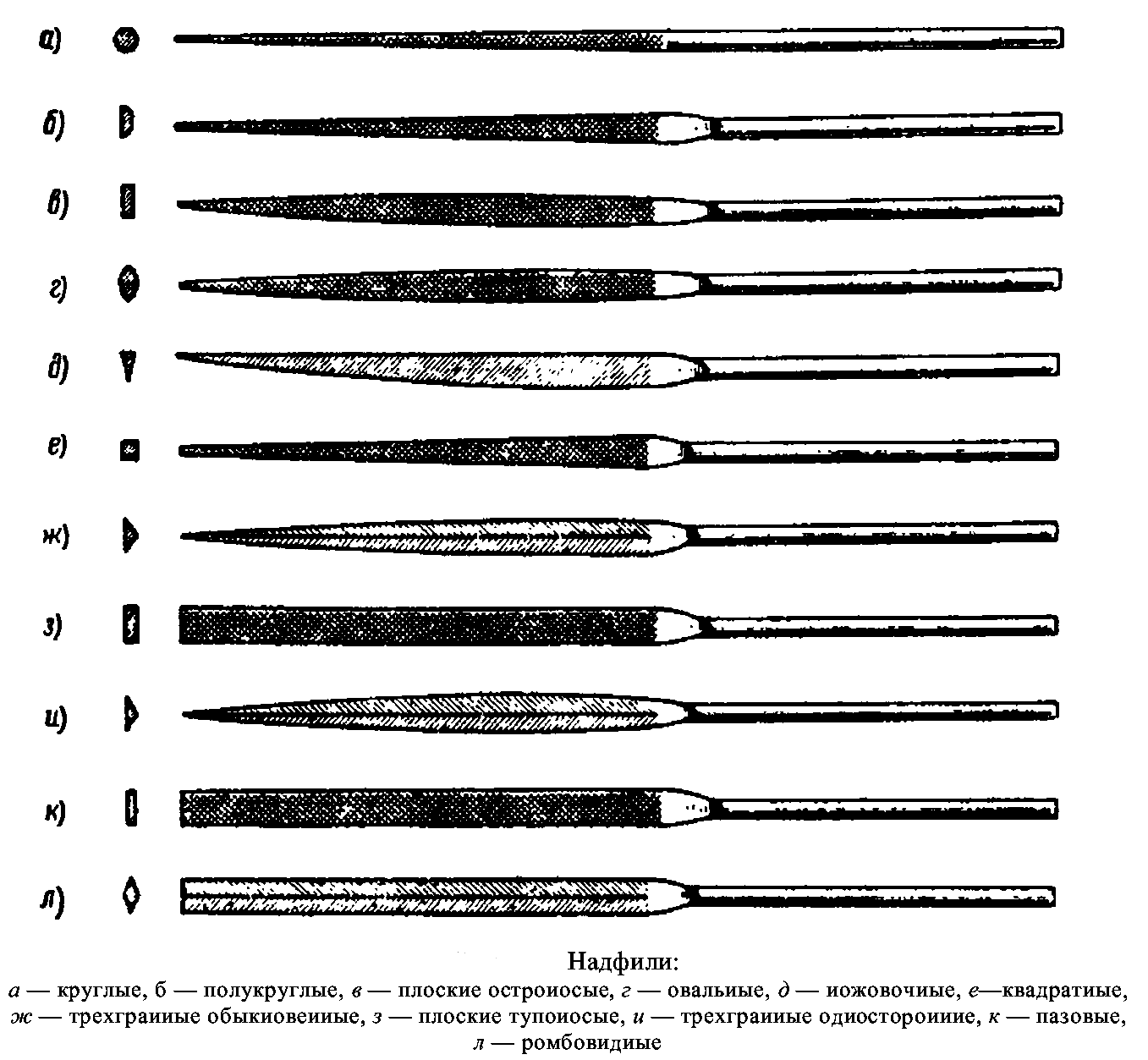

Продолжение 2 вопроса Рис. 2.5 . Надфили: а, б - плоские; в — квадратный; г, д — трехгранные; е — круглый; ж — полукруглый; з — оливообразный ; и - ромбический; к - трапецеидальный; л - галтельный

Продолжение 2 вопроса Профиль поперечного сечения напильника выбирается в зависимости от формы опиливаемой поверхности: плоский, плоская сторона полукруглого -для опиливания плоских и выпуклых криволинейных поверхностей; квадратный, плоский - для обработки пазов, отверстий и проемов прямоугольного сечения; плоский, квадратный, плоская сторона полукруглого – при опиливании поверхностей, расположенных под углом 90°; трехгранный - при опиливании поверхностей, расположенных под углом свыше 60°; ножовочный, ромбический - для опиливания поверхностей, расположенных под углом свыше 10°; трехгранные, круглые, полукруглые, ромбические, квадратные, ножовочные - для распиливания отверстий (в зависимости от их формы).

Продолжение 2 вопроса Длина напильника зависит от вида обработки и размеров обрабатываемой поверхности и должна составлять: -100. 160 мм - для опиливания тонких пластин; 160. 250 мм - для опиливания поверхностей с длиной обработки до 50 мм; 250. 315 мм - с длиной обработки до 100 мм; -315. 400 мм - с длиной обработки более 100 мм; -100. 200 мм - для распиливания отверстий в деталях толщиной до 10 мм; -315 . 400 мм - для чернового опиливания; -100. 160 мм - при доводке (надфили). Номер насечки выбирается в зависимости от требований к шероховатости обработанной поверхности.

Продолжение 2 вопроса Рис. 2.6 . Ручка для напильника Рис.2.7. Быстросменная ручка для напильника: 1 - втулка; 2 - пружина; 3 - стакан; 4- гайка; 5 - корпус

3. Приспособления для опиливания Рис. 3.1. Рамка: 1- перегородка; 2 - рабочие пластины; 3 – винты Рис. 3.2. Плоскопараллельные наметки: а - наметка; б - наметка в тисках с заготовкой; 1,2- буртики; 3 - рабочая плоскость; 4 - заготовка

Продолжение 3 вопроса Рис. 3.3. Раздвижные параллели а - прямоугольные; б –– угловые Рис. 3.4. Кондуктор: 1 - кондуктор; 2 - заготовка

Продолжение 3 вопроса Рис. 3.5. Опиловочная призма: 1 - корпус; 2 - прижим; 3 -угольник; 4 -линейка; 5-резьбовое отверстие; А - направляющая плоскость призмы

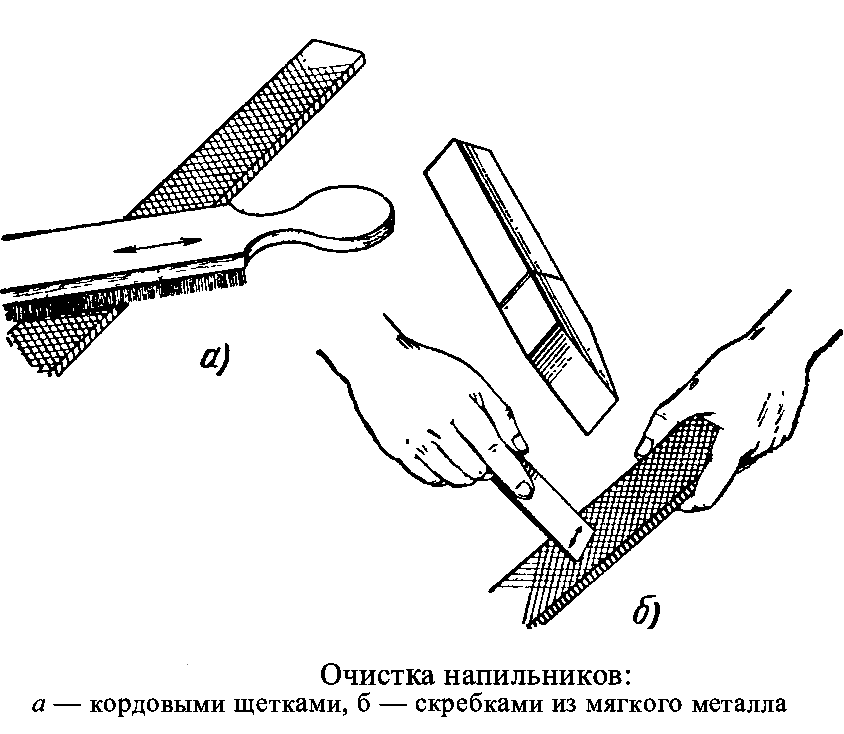

Продолжение 3 вопроса При работе напильником насечка засоряется опилками, поэтому напильник следует очищать перед дальнейшим использованием. Метод очистки напильников от опилок и других продуктов обработки зависит от вида обрабатываемого материала и состояния поверхности напильника: -после обработки дерева, каучука и фибры напильник следует опустить в горячую воду на 10. 15 мин, а потом очистить стальной корцовочной щеткой; -после обработки напильниками мягких материалов (свинца, меди, алюминия) насечку очищают корцовочной щеткой; -замасленные напильники натирают куском древесного угля, затем чистят корцовочной щеткой. Масло с поверхности напильника можно удалить раствором каустической соды с последующей промывкой и чисткой.

4. Подготовка поверхностей, основные виды и способы опиливания Подготовка поверхностей к опиливанию включает в себя очистку от масла, грязи, формовочной смеси, окалины. Очистка осуществляется корцовочными щетками, а также срубанием остатков литниковой системы и облоя зубилом с последующей зачисткой грубой наждачной бумагой. Масло удаляют различными растворителями. Положение работающего при опиливании является наиболее удобным тогда, когда его корпус развернут под углом 45 ° к губкам тисков (рис. 3.6, а). Левая нога должна быть выдвинута вперед и находиться на расстоянии примерно 150. 200 мм от переднего края верстака, а правая нога отдалена от левой на 200. 30 мм так, чтобы угол между ступнями составлял 60. 70° (рис. 3.6, б).

Продолжение 4 вопроса Рис. 3.6. Положение рабочего: а — положение рук и корпуса; б - положение ног

Продолжение 4 вопроса Рис. 3.7. Положение рук при опиливании: а - на рукоятке; б - на носке; в - при опиливании

Продолжение 4 вопроса Рис. 3.8. Распределение усилий при опиливании (балансировка) Рабочим ходом при опиливании является движение напильником вперед от работающего, обратный ход - холостой, без нажима. Движения при рабочем ходе должны быть равномерными, плавными, ритмичными, обе руки при этом должны двигаться в горизонтальной плоскости. При обратном ходе не рекомендуется отрывать напильник от обрабатываемой заготовки.

Продолжение 4 вопроса Рис. 3.9. Захват напильника «щепотью» Чистовое опиливание осуществляется личными напильниками (№ 2 и 3) с меньшими усилиями, что обеспечивает съем небольшой стружки и получение поверхности высокого качества. Отделка поверхности после обработки осуществляется для улучшения ее внешнего вида при помощи личного напильника, который берут «щепотью» .

Продолжение 4 вопроса Доводка и шлифовка осуществляется короткими личными и бархатными напильниками (№ 4 и 5). Нажатие на напильник при этом виде обработки должно быть минимальным. Опиливание узких плоских поверхностей выполняется, как правило, поперек, что обеспечивает большую производительность обработки. При опиливании широких плоских поверхностей используют три способа: -после каждого двойного хода напильника его перемещают в поперечном направлении на расстояние, несколько меньшее ширины напильника; -напильник совершает сложное движение вперед и в сторону поперек заготовки; -перекрестное опиливание, при котором обработка ведется по переменно по диагоналям обрабатываемой поверхности, а затем вдоль и поперек этой поверхности.

5. Правила ручного опиливания плоских, вогнутых и выпуклых поверхностей 1. Перед началом работы необходимо проверить соответствие конфигурации и размеров заготовки требованиям чертежа. 2. Необходимо прочно закреплять заготовку в тисках. 3. При выполнении чистовых отделочных операций опиливания необходимо пользоваться накладными губками. 4. Следует выбирать номер, длину и сечение напильника в соответствии с техническими требованиями к обработке.

Продолжение 5 вопроса Правила опиливания плоских поверхностей 1.Выбирать способ опиливания с учетом обрабатываемой поверхности: -поперечный штрих - для узких поверхностей; -продольный штрих - для длинных поверхностей; -перекрестный штрих - для широких поверхностей; -захват напильника «щепотью» - при чистовом опиливании, отделке под линейку и под размер длинных узких поверхностей; -ребром трехгранного напильника - при отделке внутреннего угла сопряженных поверхностей. 2. Проверочным инструментом для контроля плоскостности поверхностей следует пользоваться по ходу опиливания. 3. К чистовому опиливанию плоской поверхности необходимо приступать только после того, как черновое опиливание этой поверхности выполнено точно под линейку.

Продолжение 5 вопроса 4. Проверочным инструментом для контроля угла между сопрягаемыми поверхностями следует пользоваться только после чистового опиливания базовой поверхности. 5. Инструмент для контроля размера между параллельными поверхностями использовать только после чистового опиливания базовой поверхности. 6. При проверке плоскостности, углов и размеров соблюдать следующие правила: -перед проверкой необходимо очищать обработанную поверхность щеткой-сметкой или ветошью, но ни в коем случае не рукой; -для проверки заготовку после обработки следует освобождать из тисков; -заготовку с проверочным инструментом следует располагать между глазами и источником света;

Продолжение 5 вопроса -не следует наклонять проверочную (лекальную) линейку во время проведения контроля плоскостности по методу «световой щели»; -не следует передвигать проверочные и измерительные инструменты по поверхности заготовки во избежание их преждевременного износа; -измерения размеров следует производить только после того, как поверхность хорошо опилена и проверена по линейке; -замеры детали следует производить в трех или четырех местах , с целью повышения точности измерений. 7. Окончательную обработку плоских узких поверхностей надо производить продольным штрихом.

Продолжение 5 вопроса При опиливании криволинейных поверхностей необходимо соблюдать следующие правила: 1. Правильно выбирать напильник для опиливания криволинейных поверхностей: -плоский и полукруглый - для выпуклых; -полукруглый- для вогнутых с большим (более 20 мм) радиусом кривизны; - круглый-для вогнутых с малым (до 20 мм) радиусом кривизны. 2. Соблюдать правильную координацию движений и балансировку напильника: -при опиливании цилиндрического валика (стержня), закрепленного горизонтально: в начале рабочего хода - носок напильника опущен вниз, рукоятка поднята вверх; в середине рабочего хода -напильник расположен горизонтально; в конце рабочего хода - носок напильника поднят вверх, рукоятка опущена вниз (рис. 5.1, а);

Продолжение 5 вопроса -при опиливании цилиндрического валика (стержня), закрепленного вертикально: в начале рабочего хода - носок напильника направлен влево; в конце рабочего хода - носок напильника направлен вперед (рис. 5.1, б); -при опиливании вогнутой поверхности большого радиуса кривизны во время рабочего хода необходимо смещать напильник по поверхности вправо или влево, слегка поворачивая его; -при опиливании вогнутых поверхностей малого радиуса кривизны во время рабочего хода необходимо производить вращательное движение напильником; Рис. 5.1 . Опиливание круглого стержня: а - расположенного горизонтально; б - расположенного вертикально

Продолжение 5 вопроса -чистовую обработку (отделку по шаблону) выпуклых и вогнутых поверхностей производить продольным штрихом, удерживая напильник «щепотью». 4. Выпуклые поверхности плоских деталей необходимо вначале опиливать на многогранник с припуском 0,5 мм, а затем опиливать по разметке и шаблону. 5. Чистовую обработку следует производить только после предварительного (чернового) припиливания поверхности по шаблону.

6. Механизация работ при опиливании. Рис. 6.1. Опиловочные диски Рис. 6.2. Боры

Продолжение 6 вопроса Рис. 6.3. Шлифовальные головки: а — полукруглая; б — круглая; в, г, д — конические; е — обратноконическая; ж — цилиндрическая

Продолжение 6 вопроса Рис.6.4. Электрическая опиловочная машина с гибким валом: 1 -патрон; 2- инструмент; 3,5 -шкивы; 4 - ремень. 6- гибкий вал. 7-электродвигатель; 8 - кронштейн; Р - опора .

Продолжение 6 вопроса Рис. 6.5. Пневматическая опиловочная машина: 1 - инструмент; 2 - патрон; 3 - поршень; 4 - поворотная втулка; 5 - поршневая коробка; 6- шланг; 7- крышка; 8 - пусковой крючок

Продолжение 6 вопроса Рис. 6.5. Опиловочный станок с абразивной лентой: 1 - кронштейн; 2 - лампа; 3 - бесконечная абразивная лента; 4 - стол; 5 - основание; б - кнопка включения

Продолжение 6 вопроса Рис. 6.6 . Стационарный опиловочно-зачистной станок: а - общий вид станка; б - исполнительный узел; 1 - станина; 2 - кожух; 3,5- кронштейны; 4 - стойка; 6 - шток; 7 - напильник; 8 - заготовка; 9 - стол; 10, 12 - винты; 11 - пусковая педаль

Продолжение 6 вопроса Правила выполнения работ при механизированном опиливании 1.Необходимо правильно выбирать инструмент при механизированном опиливании криволинейных поверхностей: -фрезу-шарошку - для снятия большого слоя металла или грубой зачистки необработанной поверхности и заусенцев; -фигурные круглые напильники - для точной (до 0,05 мм) обработки поверхностей; -шлифовальные фасонные головки-для окончательной зачистки обработанных поверхностей. 2. Форму инструмента следует выбирать в зависимости от формы обрабатываемой поверхности. 3. Обработку поверхностей круглыми вращающимися напильниками необходимо выполнять, закрепив их хвостовиком в патроне ручной сверлильной машины мощностью не менее 0,5 кВт.

7. ТИПИЧНЫЕ ДЕФЕКТЫ ПРИ ОПИЛИВАНИИ МЕТАЛЛА, ПРИЧИНЫ ИХ ПОЯВЛЕНИЯ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ Дефект Причина Способ предупреждения «Завалы» в задней части плоскости детали Тиски установ лены слишком высоко Отрегулировать высоту тисков по росту «Завалы» в пе редней части плоскости дета ли Тиски установ лены слишком низко То же «Завалы» опи ленной широ кой плоскости детали Опиливание выполнялось только в одном направлении При опиливании широкой плоской по верхности последовательно чередовать продольное, поперечное и перекрест ное опиливание

Продолжение 7 вопроса Дефект Причина Способ предупреждения Не удается опилить сопря женные плос кие поверхно сти под уголь ник Не соблюда лись правила опиливания со пряженных плоских по верхностей Вначале точно, под линейку, и начисто опилить базовую плоскую поверхность детали, а затем по ней припиливать со пряженную плоскую поверхность Угольник не плотно прилегает к плоским поверхностям, сопряженным под внутрен ним углом Некачественно отделан угол в сопряжении Отделку угла между сопрягаемыми пло скими поверхностями производить реб ром трехгранного напильника или надфиля , сделать прорезь в углу сопряже ния поверхностей Не удается опилить плос кие поверхно сти параллель но друг другу Не соблюдают ся правила опи ливания пло ских поверхно стей Вначале точно, под линейку, и начисто опилить базовую плоскость детали. Опиливание сопряженной плоскости производить, чередуя с самого начала работы регулярную проверку ее плоско стности линейкой и размера штанген циркулем . Места опиливания определять по просвету между губками штан генциркуля и опиливаемой поверхно стью , а также на основе сравнения ре зультатов измерений

Продолжение 7 вопроса Грубая оконча тельная отдел ка опиленной поверхности Отделка произ водилась « дра чевым » напильником . Приме нялись неправильные прие мы отделки поверхности Отделку поверхности производить только личным напильником после ка чественного 'опиливания под линейку поверхности более грубым напильни ком . Отделку поверхности производить продольным штрихом, применяя захват напильника «щепотью» Опиленный круглый стер жень не цилиндричен (овальность, конусность, огранка) Нерациональная последовательность опи ливания и конт роля При опиливании чаще производить из мерения размеров стержня в разных местах и с различных сторон. При необходимости снятия значительного слоя металла вначале опилить стержень на многогранник, проверяя размер и параллельность, а затем довести его до цилиндричности

Продолжение 7 вопроса Дефект Причина Способ предупреждения Опиленная кри волинейная поверхность пло ской детали не соответствует профилю конт рольного шаб лона Не соблюдают ся правила опи ливания криво линейных поверхностей плоских дета лей При опиливании выпуклых поверхно стей сначала опиливать на многогран ник с припуском на отделку 0,1 . 0,2 мм, затем отделывать продольным штри хом с регулярным контролем поверхности по шаблону. При опиливании во гнутой поверхности малого радиуса кривизны диаметр круглого напильника должен быть меньше двойного радиуса выемки Опиленный сопряженный контур детали не соответствует профилю контрольного шаблона Неправильная последователь ность обработ ки Соблюдать типовую последовательность обработки: вначале опилить плоские параллельные поверхности, затем выпуклые. Заканчивать обработку опи ливанием вогнутых частей поверхности, внимательно следя за опиливанием мест сопряжения. Отделку производить продольным штрихом

Подготовка к опиливанию и приёмы опиливания. Контроль опиленной поверхности

Подготовка поверхности к опиливанию. Заготовку очищают металлическими щетками от грязи, масел, формовочной земли, окалины, литейную корку срубывают зубилом или удаляют старым напильником.

Приемы опиливания. Положение корпуса считается правильным, если между плечевой и локтевой частями согнутой в локте правой руки с напильником, установленным на губках тисков (исходное положение), образуется угол 90°. При этом корпус работающего должен быть прямым и развернутым под углом 45° к линии оси тисков.

Положение ног. В начале рабочего хода напильника масса тела приходится на правую ногу, при нажиме центр тяжести переходит на левую ногу. Этому соответствует такая расстановка ног: левую выносят (отводят) вперед по направлению движения напильника, правую ногу отставляют от левой на 200--300 мм так, чтобы середина ее ступни находилась против пятки левой ноги.

При рабочем ходе напильника (от себя) основная нагрузка приходится на левую ногу, а при обратном (холостом) ходу -- на правую, поэтому мышцы ног попеременно отдыхают.

При снятии напильником толстых слоев металла на напильник нажимают с большей силой, поэтому правую ногу отставляют от левой назад на полшага и она в этом случае является основной опорой. При слабом нажиме на напильник, например при доводке или отделке поверхности, стопы ног располагают почти рядом. Эти работы как точные чаще выполняют сидя.

Положение рук (хватка напильника) имеет чрезвычайно важное значение. Слесарь берет в правую руку напильник за рукоятку так, чтобы она упиралась в ладонь руки, четыре пальца обхватывали рукоятку снизу, а большой палец был сверху. Ладонь левой руки накладывают несколько поперек напильника на расстоянии 20--30 мм от его носка. При этом пальцы должны быть немного согнуты, но не свисать; они не поддерживают, а только прижимают напильник. Локоть левой руки должен быть немного приподнят; правая рука от локтя до кисти -- составлять с напильником прямую линию.

Координация усилий. При опиливании необходимо соблюдать координацию усилий нажима (балансировки). Заключается это в правильном увеличении нажима правой рукой на напильник во время рабочего хода при одновременном уменьшении нажима левой рукой. Движение напильника должно быть горизонтальным, поэтому нажим на его рукоятку и носок необходимо изменять в зависимости от положения точки опоры напильника на обрабатываемой поверхности. При рабочем движении напильника нажим левой рукой постепенно уменьшают. Регулируя нажим на напильник, добиваются получения ровной опиленной поверхности без завалов по краям.

При ослаблении нажима правой рукой и усилении левой может произойти завал поверхности вперед; при усилении нажима правой рукой и ослаблении левой -- завал назад.

Прижимать напильник к обрабатываемой поверхности нужно при рабочем ходе (от себя). При обратном ходе не следует отрывать напильник от обрабатываемой поверхности: он должен лишь скользить. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе.

При чистовом опиливании нажимать на напильник следует значительно меньше, чем при черновом. При этом левой рукой нажимают на носок напильника не ладонью, а лишь большим пальцем.

Опиливание плоских поверхностей -- сложный трудоемкий процесс. Чаще всего дефектом при опиливании таких поверхностей является отклонение от плоскостности. Работая напильником в одном направлении, трудно получить плоскую и чистую поверхность.

Поэтому направление движения напильника, а следовательно, положение штрихов (следов напильника) на обрабатываемой поверхности должно меняться попеременно с угла на угол.

Сначала опиливание выполняют слева направо под углом 30--40° к оси тисков, затем, не прерывая работы, прямым штрихом; заканчивают опиливание косым штрихом под тем же углом, только справа налево. Такое изменение направления движения напильника обеспечивает необходимые плоскостность и шероховатость поверхности.

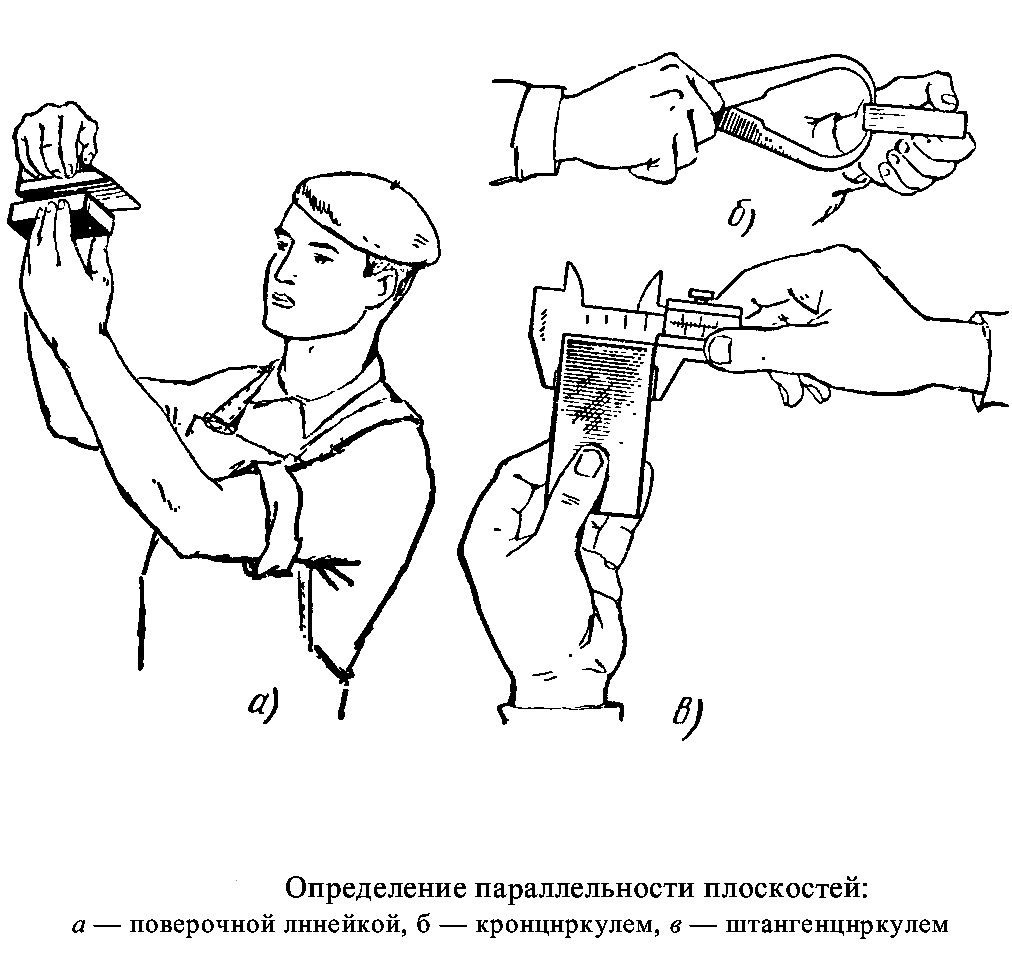

Контроль опиленной поверхности. Для контроля опиленных поверхностей используют поверочные линейки, штангенциркули, угольники и поверочные плиты.

Поверочную линейку выбирают в зависимости от длины проверяемой поверхности, то есть поверочная линейка по длине должна перекрывать проверяемую поверхность.

Качество опиливания поверхности проверяют поверочной линейкой на просвет. Для этого деталь освобождают из тисков и поднимают на уровень глаз; поверочную линейку берут правой рукой за середину и прикладывают ее ребром перпендикулярно к проверяемой поверхности.

Для проверки поверхности во всех направлениях линейку вначале приставляют к длинной стороне в двух-трех местах, затем -- к короткой (также в двух-трех местах). И, наконец, по одной и другой диагоналям.

Если просвет между линейкой и проверяемой поверхностью узкий и равномерный, значит плоскость обработана удовлетворительно.

Во избежание износа линейку не следует перемещать по поверхности; каждый раз ее нужно поднимать и переставлять в нужное положение.

Подготовка к опиливанию

Опиливание металла - простейшая операция металлообработки Опиливание – это слесарная металлообработка , во время которой происходит снятие материала с поверхности детали с помощью напильника. . Насечку рашпилем получают с помощью вдавливания металла специальными зубцами состоящими из трехгранника.

По назначению напильники подразделяют на следующие группы: общего назначения; специального назначения; надфили; рашпили; машинные.

Напильники общего назначения предназначаются для общеслесарных работ. По числу n насечек (зубьев) на 10 мм длины напильники подразделяются на шесть классов, а насечки имеют номера 0, 1, 2, 3, 4 и 5.

К первому классу относятся напильники с насечками № 0 и 1 (n = 4—12). Их называют драчевыми. Они имеют наиболее крупные зубья и служат для грубого опиливания.

Ко второму классу относятся напильники с насечками № 2 и 3 (n = 13—24). Их называют личными и применяют для чистого опиливания.

К третьему, четвертому, пятому и шестому классам относятся напильники с насечками № 4 и 5 (n ≥ 28). Их называют бархатными и применяют для окончательной обработки и доводки поверхностей.

По форме поперечного сечения напильники делятся на следующие типы:

- Плоские (рис, а), плоские остроносые (рис, б) — применяют для опиливания наружных или внутренних плоских поверхностей, а также для пропиливания шлицев или канавок;

- Квадратные (рис, в) — применяют для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей;

- Трехгранные (рис, г) — служат для опиливания острых углов, составляющих 60° и более, как с внешней стороны детали, так и в пазах, отверстиях и канавках, а также для заострения полок по дереву;

- Круглые (рис, д) — используют для распиливания круглых или овальных отверстий и вогнутых поверхностей малого радиуса;

- Полукруглые (рис., е) с сегментным сечением — применяют для обработки вогнутых криволинейных поверхностей большого радиуса и больших отверстий (выпуклой стороны); плоскостей, выпуклых криволинейных поверхностей и углов более 30° (плоской стороной);

- Ромбические (рис, ж) — применяют для опиливания зубьев зубчатых колес, дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станках, а также для опиливания углов более 15° и пазов;

- Ножовочные (рис, и) — служат для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также для изготовления режущих инструментов и штампов

Подготовка к опиливанию

Перед началом опиливания необходимо правильно организовать свое рабочее место, и прежде всего наиболее рационально разложить инструменты и заготовки на нем. Размеченную заготовку прочно зажимают в тисках. При этом поверхность обработки должна быть выше уровня губок тисков.

Выполняя опиливание, надо занимать правильную рабочую позу (рис. слева): стоять следует вполоборота к верстаку на расстоянии 150. 200 мм от его переднего края, левую ногу выставляют вперед по направлению движения напильника. Закругленная часть ручки напильника должна упираться в ладонь правой руки. Четырьмя пальцами обхватывают ручку, а большой палец накладывают сверху и прижимают к ручке. Вытянутые пальцы левой

Тема 6: «Опиливание металла»

Опиливанием называется слесарная операция, при которой снимают тонкие слои материала с поверхности заготовки с помощью напильника.

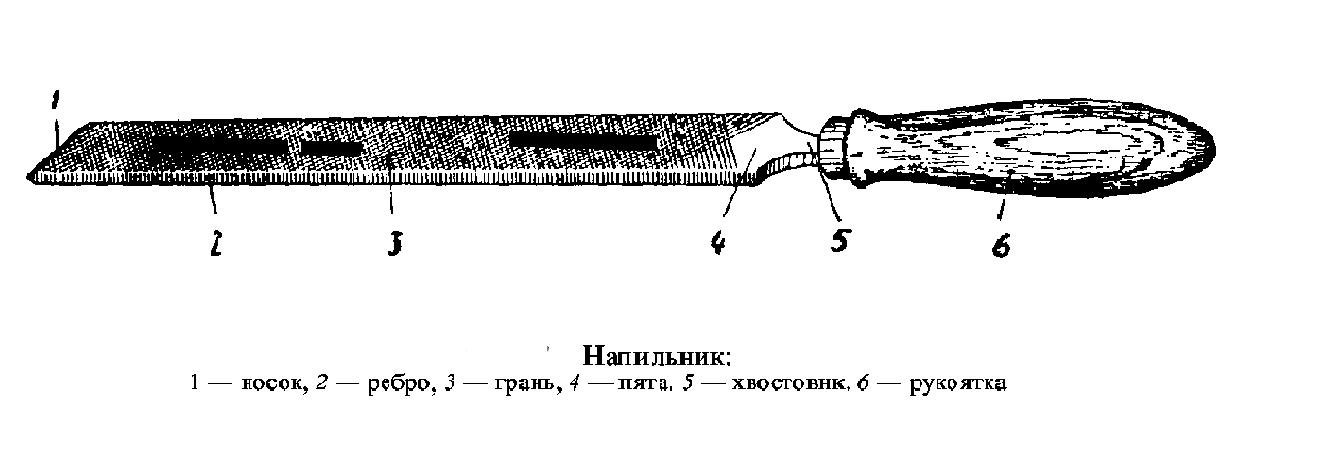

Напильник — это многолезвийный режущий инструмент, обеспечивающий сравнительно высокую точность и малую шероховатость обрабатываемой поверхности заготовки (детали).Материалом для напильников всех видов является углеродистая инструментальная сталь, начиная с марок У7 или У7А и кончая марками У13 или У13А.

Опиливанием придают детали требуемую форму и размеры, пригоняют детали друг к другу при сборке и выполняют другие работы. С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия различной формы, поверхности, расположенные под разными углами ,и т. д.

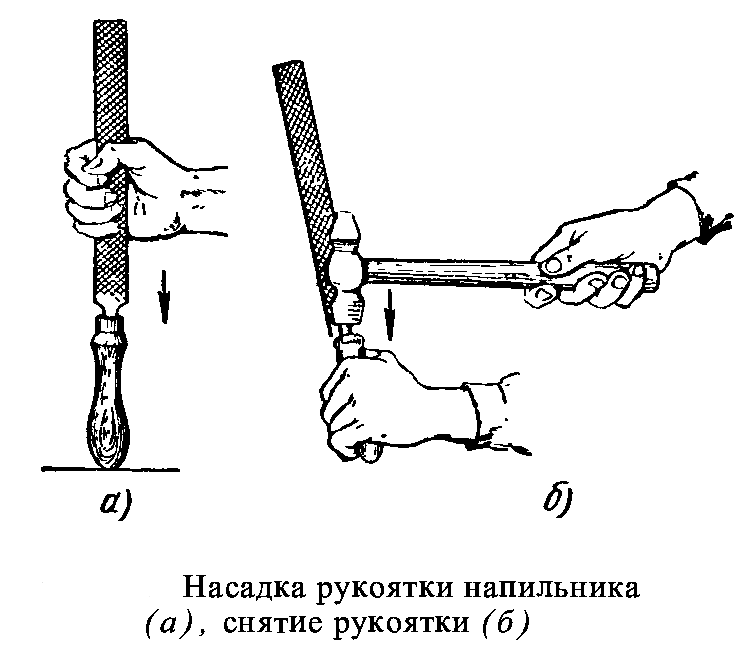

Для того чтобы удобнее держать напильники при работе, на его хвостовик насаживают деревянную ручку (рукоятку), изготовленную из клена, ясеня, березы, липы или прессованной бумаги; последние лучше, так как не раскалываются.

Припуски на опиливание оставляют небольшие — от 0,5 до 0,025 мм. Погрешность при обработке может быть от 0,2 до 0,05 мм и в отдельных случаях — до 0,005 мм.

Напильник представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеется насечка (нарезка). Насечка образует мелкие и остро-заточенные зубья, имеющие в сечении форму клина. Для напильников с насеченным зубом угол заострения обычно равен 70°, передний угол (у) — до 16°, задний угол (а) — от 32 до 40°.

В зависимости от величины насечек и шага между ними, все напильники делятся на шесть номеров:

Для точных специальных работ применяются напильники с очень мелкой насечкой – надфили. С их помощью выполняют лекальные, граверные, ювелирные работы, зачистку в труднодоступных местах матриц, мелких отверстий, профильных участков изделия и т. п.

Качество опиливания контролируют самыми различными инструментами. Правильность опиливаемой плоскости проверяют поверочной линейкой «на просвет». Если плоская поверхность должна быть опилена особенно точно, ее проверяют с помощью поверочной плиты «на краску». В том случае, если плоскость должна быть опилена под определенным углом к другой смежной плоскости, контроль осуществляется с помощью угольника или угломера. Для проверки параллельности двух плоскостей пользуются штангенциркулем или кронциркулем.

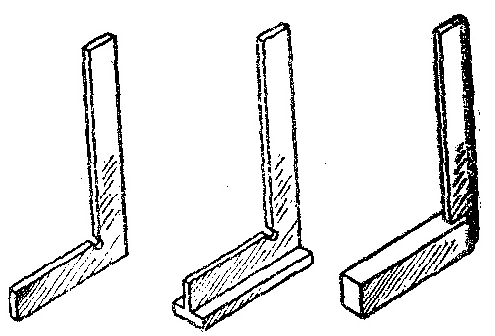

Слесарные угольники

Расстояние между параллельными плоскостями в любом месте должно быть одинаковым.

Контроль криволинейных обрабатываемых поверхностей производят по линиям разметки или с помощью специальных шаблонов.

Напильник — очень хрупкий инструмент и быстро портится, если с ним небрежно обращаются. Одним из основных условий при работе напильником является надлежащий уход за ним. Мельчайшие стружки (опилки), срезаемые зубьями напильника, застревают в углублениях, вследствие чего напильник начинает скользить по обрабатываемой поверхности и перестает снимать стружку, как говорят «не берет». Чтобы восстановить его работоспособность, необходимо удалить все застрявшие частицы металла, т. е. очистить зубья напильника.

Для очистки драчевых напильников с крупной насечкой применяют специально заостренную лопатку из мягкого железа, а для очистки личных и бархатных напильников — жесткие щетки из стальной проволоки. Очистку ведут только в направлении верхней насечки, так как в противном случае происходит затупление зубьев напильника в результате воздействия на них твердой проволочной щетки.

Техника безопасности при опиливании металла:

1.Проверить исправность ручек, насаженных на напильниках; не допускается пользование напильником без ручек, с плохо насаженными или треснувшими и расколотыми ручками. 2. Необходимо правильно насаживать ручку, чтобы избежать ранения ладони хвостовиком напильника.

3. Занимать правильное рабочее положение за тисками при опиливании.

4. Следить за правильной хваткой напильника. Пальцы левой руки должны быть полусогнуты, а не поджаты, иначе при обратном ходе напильника их можно легко поранить об острые края1 опиливаемых изделий.

5. Металлическую стружку и опилки с поверхности изделия или тисков нельзя удалять руками или сдувать ртом. При выдувании опилок ртом можно легко засорить глаза, загрязнить волосы. Опилки и стружки следует сметать волосяной щеткой.

6. При опиливании изделий, особенно из чугуна, рекомендуется прикрывать голову от металлической пыли и опилок; удобно работать, например, в беретах. Девочкам обязательно надевать косынки, так как в длинные волосы легче забивается стружка.

Улучшение условий и повышение производительности труда при опиливании металла достигается путем применения механизированных (электрических и пневматических) напильников.

Основные правила и приемы опиливания

Обычно опиливание выполняется в тисках. Заготовка закрепляется так, чтобы обрабатываемая поверхность располагалась горизонтально на 8. 10 мм выше уровня губок. Если для установки используются обработанные поверхности, то, чтобы не повредить их рифленными планками, применяют нагубники.

| Рис. 4. Хватка напильника: а – правой рукой; б – левой рукой; в – при доводке и работе надфилем |

На опиливание обычно оставляется припуск до 1 мм. При большем припуске следует излишний металл либо срубить, либо срезать ножовкой.

Положение правой руки, удерживающей ручку, и левой, накладываемой на носок напильника, показаны на рис. 4. Стоять при опиливании можно слева или справа от тисков вполоборота к ним.

Напильник нужно перемещать равномерно и плавно на всю длину со скоростью 40. 60 двойных ходов в минуту, обе руки должны двигаться в горизонтальной плоскости. Движение напильника вперед является рабочим ходом. Обратный ход – холостой, его выполняют без нажима. Рекомендуется не отрывать напильник от изделия, иначе можно потерять опору и изменить положение инструмента.

При черновой обработке нажим на напильник должен быть сильным, чтобы за каждый проход снималась большая стружка. Иногда грубое опиливание выполняют узкой гранью или углом драчевого напильника. После удаления основного припуска, когда до разметочной линии остается 0,1. 0,3 мм, продолжают работу личным напильником. Нажим должен быть небольшим, поскольку здесь важно не снятие наибольшей стружки, а получение качественной поверхности. При доводке, обработке мелких деталей, работе надфилем нажатие на инструмент должно быть минимальным. Для этого на носок напильника нажимают только большим пальцем левой руки и охватывают его снизу остальными (рис. 4, в).

В процессе работы надо часто проверять качество опиливания, особенно это важно в конце обработки. Только так можно получить нужную точность.

Обработка плоскостей

Для получения плоскости без завалов (т. е. без закругления ее краев) необходимо, чтобы напильник во время рабочего хода перемещался прямолинейно. Это будет обеспечено, если давление левой и правой рук будет переменным. Когда инструмент только входит на деталь, плечо рычага (напильник – рычаг первого рода) у левой руки малое, у правой – большое. Для сохранения равновесия напильника и его горизонтального движения надо, чтобы сначала усилие левой руки было большим, а правой – малым. По мере продвижения вперед усилие левой руки уменьшается (плечо увеличивается), а правой – увеличивается. В среднем положении они выравниваются. В конце рабочего хода давление левой руки наименьшее, правой – наибольшее. Таким образом, слесарь должен все время изменять давление рук, балансировать ими.

Для узких поверхностей применяют продольное или поперечное опиливание. При опиливании поперек заготовки напильник соприкасается с меньшей поверхностью, по ней проходит больше зубьев, что позволяет снять больший слой металла. Однако при поперечном опиливании положение напильника менее устойчивое и легче завалить края. Продольное опиливание создает хорошую опору для напильника, но снижает производительность обработки. Поэтому поперечное опиливание рекомендуется для черновой обработки, продольное – для чистовой.

Широкие плоскости можно обрабатывать двояко: смещением напильника в поперечном направлении после каждого хода на величину, несколько меньшую его ширины (рис. 5, а);одновременным движением напильника вперед и в сторону (рис. 5, б).Первый способ позволяет снять за каждый проход больший припуск и рекомендуется для черновой обработки, второй обеспечивает лучшее качество поверхности и чаще применяется при чистовом опиливании.

| Рис. 5. Опиливание широких плоскостей |

Высокая степень плоскостности достигается припиливанием на краску. На покрытую тонким слоем краски поверочную плиту накладывают подлежащую обработке деталь и перемещают по ней. При этом окрасятся выступающие места. Их удаляют круговыми движениями напильника.

Контроль прямолинейности при опиливании плоскостей осуществляется лекальной линейкой по методу световой щели, обеспечивающему точность контроля 0,002. 0,003 мм. Линейку накладывают на проверяемую поверхность с наклоном к себе (рис. 6, а)и смотрят на просвет. При отсутствии световой щели прямолинейность обеспечена. Неравномерная световая щель указывает на непрямолинейность. Равномерный просвет означает, что линейка кладется на выступающие микронеровности — поверхность обработана грубо.

| Рис. 6. Приемы контроля при опиливании |

Чтобы обеспечить параллельность двух плоскостей, сначала обрабатывают плоскость, принимаемую за базовую. Затем размечают параллельную плоскость и опиливают ее, контролируя плоскостность, параллельность по отношению к базовой и размер между плоскостями. Параллельность проверяется штангенциркулем, а при более точных работах – микрометром: замеряют размер с двух сторон детали и сравнивают полученные результаты (рис. 6, б).

Размер измеряется линейкой (точность до 1 мм), штангенциркулем (точность 0,1 или 0,05 мм), микрометром (точность 0,01 мм).

Читайте также: