Подготовка металла к газовой резке

Обновлено: 04.10.2024

Газовая сварка широко применяется при соединении изделий из чугунных сплавов, ремонте материалов, состоящих из тонкой углеродистой стали, заварке дефектов литья в цветных или черных металлах. Процесс происходит путем розжига материала высокотемпературным пламенем, которое образуется при сжигании кислорода в чистом виде и горючей смеси. Присадочная проволока используется для выставления зазора кромок расплавленным металлом.

Особенности выполнения газовой сварки

В процессе выполнения работ возможно регулировать состав смеси, в чем помогает редуктор. Мощность и температура пламени регулируется в зависимости от типов работ. Существует несколько видов газовой сварки:

- Окислительное.

- Восстановительное, которое используется для большинства соединений, материалов.

- С повышенным уровнем горючей смеси.

В расплавленной ванне при процессах сварки происходят два основных процесса, восстановление и окисление. Структура прилегающего металла в основном крупнозернистая, для более прочного соединения.

Для улучшенных показателей прочности выполняется нагрев до максимальных температур, своего рода ковка металла.

Несколько основных особенностей при работе газовым оборудованием:

- Газовая сварка стальных материалов низкоуглеродистого типа производится различными типами газа, присадочный элемент состоит из стальной проволоки, с малым количеством содержания углерода.

- Легированные стали подвергаются сварке материалами, которые взаимодействуют с составом. Например, жаропрочные детали из нержавеющей стали свариваются с применением никелевой проволоки, некоторые марки материала потребуют использования молибдена.

- Медные изделия свариваются на повышенных температурах, большая текучесть металла потребует минимального зазора соединений. Присадочный материал состоит из медной проволоки и флюса, который используется для раскисления шва.

- Латуневые соединения производятся путем применения присадки из идентичного материала. В силу летучести цинка, для избегания образования пор, при сварке подается большее количество кислорода.

- Бронзовые сплавы свариваются восстановительным типом пламени, не выжигая основные компоненты металла. Для присадки используется идентичный материал с применением кремния, способствующего раскислению шва и металла.

Газовая сварка труб

Стоит заметить, что при работе с алюминием или магнием процессы окисления текут быстрее. Участок обработки и шов имеют различные параметры и характеристики, расположенный в непосредственной близости участок прилегания отличается пониженной прочностью, склонен к преждевременным деформациям.

Принцип действия газосварки

Кислород и горючий газ подаются в устройство через патрубки, происходит воспламенение через сопло, вентилями производится регулировка мощности пламени. Пламя состоит из нескольких основных частей, факела, процесса восстановления и ядра. Наиболее высокие температурные параметры наблюдаются в ядре, процесс происходит частью пламени между ядром и восстановлением.

Воздействие высоких температур на поверхности материалов влекут за собой защиту области сварки от излишнего воздуха, в котором имеются примеси тяжелых газов. Высокие показатели при резке металлов позволяют выполнять работы с высокой точностью, производить необходимые изделия. Существуют различные типы газовой сварки.

Оборудование для сварки

Газ для сварки играет большую роль в плотности, качестве соединения, популярным газом при использовании обозначен ацетилен.

Технология газовой сварки

Технология газовой сварки происходит с использованием присадки из легко сплавного материала, основной задачей которого является наполнение кромки материалов. Ацетиленовая горелка используется для оплавления кромок путем нагрева, после чего происходит соединение. Второй способ подразумевает наплавку или напыление, при зависимости от типа металла и оборудования. Отличие способов в расходе газовой смеси, подвергаемым к обработке материалам, затрачиваемом времени на операцию.

Опыление двух соединений металла затребует больших температурных показателей, на это потребуется повышенное количество горючей смеси. Для нагрева присадочных прутков не требуется высоких температур, структура инструмента состоит из легкоплавких материалов. Существует специальный вид электродов для соединения материалов инверторным типом оборудования.

Техника газовой сварки с применением различных присадок значительно прочнее, приятнее на внешний вид, процесс происходит быстрее, а расходы горючей смеси меньше в разы.

Применяется данная технология сварочных работ в различных сферах, соединение трубопроводов технологического направления, запасных частей машин, наплавление прутка, ковка различных фрагментов.

Для процесса сварки газом потребуются основные элементы:

- В качестве газа при большинстве случаев используется пропан. Подойдет различного типа газ с инертной текучестью.

- Катализатором к воспламенению выступает баллон с кислородным газом.

- Шланги для отвода газовой смеси, сопло, редуктора на баллоне и рукояти.

Калибровочное сопло распыляет газовую смесь под давлением, для поджига применяется кремниевая пьеза-зажигалка, после чего регулируется насыщенность смеси, сила пламени.

Плюсы и минусы газовой сварки

В каждом виде производимых работ подразумевает наличие определенных достоинств и недостатков. Соединение сварочным способом возможно с применением различного оборудования, инструментов и зависит от свойств материала. Преимущества и недостатки газовой сварки определяются несколькими моментами.

- Одним из важнейших достоинств газовой сварки является оснащение оборудованием, отсутствие в потребности к энергоносителям. Сварочные работы возможно выполнять с наличием двух баллонов и резака. Отличное решение для удаленных мест от электроэнергии.

- Соединение тонколистовых металлов производится очень аккуратно, качественно за счет возможной регулировки расстояния пламени, температурных режимов.

- Транспортировка не требует больших затрат, для перемещения и хранения нет необходимости приобретать специальные приспособления.

- Надежный шов, качественные работы позволяют не беспокоиться о долговечности сварочных соединений.

Недостатки газовой сварки:

- Сварка изделий с высокой точностью подразумевает от оператора высокой квалификации, изделия производятся медленно.

- Большой окружной диапазон, высокая температура.

- Требуются повышенный расход компонентов, сварочного газа и проволок.

Материалы для выполнения сварки с использованием газа

Технологический процесс с применением газовых материалов зависит от ряда причин и факторов. Основным и не изменяемым газом является кислород при технологически чистом виде. Предназначение состоит в активации процессов горения металлических деталей для соединения в последующем времени. Газ транспортируется, содержится под высоким давлением для продолжительной работы вне заправочной станции. Хранение, контакты с техническими маслами недопустимо, а также не рекомендуется использовать кислород под прямыми солнечными лучами.

Получение чистого кислорода происходит из обычного воздуха, для очистки используются специальные устройства. Кислород делится на категории, бывает высший, первый и второй сорта. Работа с материалами невозможна без сопутствующего кислороду газа. При большинстве случаев применяется ацетилен бесцветного типа. Ацетилен производится путем соединения воды с карбидом кальция, при определённых температурных воздействия взрывоопасен.

Ацетилен для сварки

Использование ацетилена обуславливается высокими температурными показателями при сварке соединений, более дешевые аналоги не дают возможности производить качественную работу из-за недостаточной температуры горения.

Проволока и флюс для выполнения сварки

Проволока используется для сварки газа, необходима для восполнения ячеек высвобождаемых соединений. Применение флюса и проволоки дает возможность создавать правильно сформированный шов, с необходимыми характеристиками. Чистота, отсутствие признаков коррозии на материале проволоки дает возможность выполнять качественное изделие, в отдельных случаях возможно использовать кусок того же самого материала, который подвергается сварке. Флюс обеспечивает защиту от окислов, других окружающих установленный метал воздействий.

Пренебрегать использованием флюса для выполнения сварки возможно только при изготовлении материалов из углеродистой стали. Борная кислота, используемая в качестве флюса, наносится на детали из меди, магния или алюминия.

Оборудование для газовой сварки

Кроме используемых газов и баллонов, необходимо наличие других технологических элементов:

- Для газовой сварки применяют оборудование, как затвор водяного типа, обеспечивающий защиту от обратной тяги огня. Расположение происходит между емкостью с ацетиленом, газовым соплом.

- Редукторы используются для контроля уровня газа на выходе из баллона. Существуют различные модели, обратного или прямого действия. Модификации для работы со сжиженным газом подразумевают наличие рубцов внутри конструкции, что позволяет исключить вымерзание.

- Шланги специального типа используются для подачи газа к горелке. Маркировка происходит разным цветом в зависимости от максимального давления.

- Горелка необходима для смеси горючей смеси, последующего воспламенения газов. Различные модификации делятся на инжекторные и обычные типы. Также разделение происходит по мощности, необходимой при работе.

- Газовая сварка производится на обустроенном столе. Оборудуется столешницей для удобной, продуктивной работы. Аппарат для газовой сварки и резки должен соответствовать параметрам безопасности. Вытяжная вентиляция помогает сварщику, позволяет производить процессы с максимальной скоростью.

Оборудование для газовой сварки включает в себя огромный спектр приборов и механизмов. В совокупности оборудование позволяет проводить работы при удаленном от энергетических источников месте. Каждый вид оборудования обустроен под тип используемого газа при грамотном соблюдении техники безопасности.

Как выполняется газовая сварка в полуавтоматическом режиме

Полуавтоматическая газовая сварка подразумевает гибридный метод соединения металлов. Применяется с использованием защитного газа и электрической дуги, процесс происходит следующим образом:

- Пуск механизмов, подготовку инструментов к работе.

- В специальное отверстие продевается проволока, в непосредственной близости к горелке.

- Редуктором контролируется, выставляется уровень горючей смеси.

- Скорость подачи проволоки контролируется специальным механизмом на барабане.

- Устанавливается напряжение, другие параметры на полуавтомате.

- Перед началом процесса необходимо выставить под правильным углом горелку.

Для качественного соединения, равномерного получения шва, при использовании такого вида сварки, разработаны параметры в соответствии с ГОСТом.

Давление редуктора должно быть при определенных величинах, тип и параметры шлангов. Баллоны для содержания газа должны быть опрессованы и проверены, горелки и проволока отличаются по параметрам, должны соответствовать установленным порядкам. Проверку необходимо производить перед тем, как сваривать металлы.

Меры предосторожности и правила использования газовой горелки

Процесс сварки может навредить как работнику, так и окружающим при не соблюдении элементарных правил техники безопасности. Запрещается производить газосварочные работы в замкнутом помещении, или оно должно быть оборудовано хорошей вентиляцией. Защитные очки препятствуют влиянию лучей на сетчатку глаз, а также брызг металла.

Сварочный пост должен содержаться в чистом состоянии, баллоны хорошо закреплены на своих местах, проверены опрессовкой. Газовые баллоны перевозятся на специализированных носилках либо тележке. При транспортировке оператор обязан установить на верхнюю часть емкости защитное устройство. Выполнение работ производится пламенем, отходящим в другую сторону от баллонов. При ограниченном пространстве устанавливается защитный металлический щит, контролируется температура.

Газовый резак

Чтобы изготовить любое изделие из листового металла или профильного проката, нужно сначала вырезать заготовку. Это можно сделать ручной ножовкой по металлу или отрезной пилой с электроприводом. Существует и еще не менее популярный способ — газовая резка металла. Для нее необходим ручной инструмент — газовый резак, соединенный с источником газа.

Что такое газовые резаки и какими они бывают

Газовые резаки предназначены для раскроя металлического проката и разборки металлоконструкций. Принцип действия резака для резки металла достаточно прост — на конце горелки сгорает газ, создавая зону высокой температуры, превышающей температуру плавления металла. Газ подается в горелку по шлангу из встроенного в рукоятку портативного баллона или из внешнего баллона по шлангу. Для окисления горючего газа может быть использован кислород воздуха, в других конструкциях кислородных резаков газ подается из отдельного баллона по отдельному шлангу.

Существует много разновидностей газовых резаков и горелок. Существующие виды резаков классифицируются по следующим критериям:

- по типу резки;

- поверхностные;

- разделительные;

- ручные;

- механизированные;

- пропан;

- ацетилен ( автоген);

- керосин ;

- метан;

- инжекторные;

- эжекторные;

- низкое;

- высокое;

- многосопловые ;

- щелевые;

- малая — до 100 мм;

- средняя — до 200 мм;

- высокая — более 200мм;

![Мини газовый резак]()

Мини газовый резак

Кроме того, существуют сверхпортативные газовые мини резаки карманного типа, мощность которых позволяет, однако, разрезать несколько миллиметров стального или медного листа. Такой газовый резак поджигается от спички или от встроенного пьезоэлектрического элемента.

Инжекторный резак для ручной кислородной резки не только не помещается в карман, но и требует для перевозки своих баллонов внушительную тележку. Стационарные резаки для резки листового металла представляют собой сложные автоматизированные промышленные установки площадью в десятки квадратных метров, газ к ним подводится по стационарному газопроводу из больших газгольдеров.

Конструкция газового резака

Устройство газового резака достаточно просто. Основные узлы – это:

- форсунка для формирования факела;

- ствол для подачи газа;

- корпус;

- рукоятка.

Ствол, в свою очередь, состоит из эжектора, входных патрубков для подключения шлангов, ниппелей, запорно — регулировочной и присоединительной арматуры.

Все агрегаты, невзирая на различную производительность и другие характеристики, имеют сходный принцип работы. Горючий газ и кислород подаются в смесительную камеру, после чего под давление истекают через рабочую форсунку. Скорость расхода газов и пропорцию их смешения регулируют двумя независимыми вентилями на входе в устройство. Этим определяется интенсивность пламени и его температура.

![Устройство резака]()

Факел, попадая на металл заготовки, быстро разогревает его до температуры плавления. Часть металла испаряется и уносится вместе с продуктами сгорания в атмосферу, часть окисляется и превращается в шлак, часть стекает в виде капель. В металле образуется разрез. Если плавно вести горелку вдоль намеченной линии, зона разогрева будет перемещаться, а разрез — увеличиваться, пока нужная часть заготовки не будет отрезана.

Портативные переносные резаки с кислородным и пропановым баллонами

Кислородный газовый резак по металлу с 40-литровыми баллонами на тяжелой тележке существенно ограничивает мобильность газорезчика. Тяжелых шлангов хватает, чтобы дотянуться до каждой точки небольшой мастерской, а при работе на открытых площадках газосварщик больше катет тележку, чем работает. Из положения помогает выйти портативный переносной пропановый резак. Он укомплектован кроткими легкими шлангами, пятилитровым баллоном для кислорода и позволяет подключать двух-, трех- или пятилитровые баллоны с пропаном. Для переноски служит пластиковый контейнер-чемодан или прорезиненная сумка, усиленная металлическими уголками и полосами.

![Переносной резак]()

Аппарат легко помещается на заднее сиденье автомобиля и широко используется для надомного ремонта кондиционеров, холодильников и систем отопления и водоснабжения. Весьма удобен такой газовый резак и для домашней мастерской.

Приспособление с цанговым соединением преимущества и недостатки

Если вы не занимаетесь художественным творчеством по металлу, то потребность в газовой сварке или резке возникает нечасто. В этом случае нет смысла вкладываться в дорогостоящее профессиональное оборудование. В качестве выхода многие останавливаются на портативных газовых резаках по металлу цангового типа.

Сама горелка представляет собой насадку на портативный газовый баллон емкостью от 0,22 до 0,5 литра, используемый вместе с походными газовыми печками. Регулируя форму факела такой горелки, можно получать как широкий факел размером в десятки сантиметров, так и узкий сконцентрированный конус. Широкий факел подходит для приготовления пищи в погодных условиях, отогревания замерзших металлических труби замков и т.п. Узким конусом можно расплавить припой при пайке и даже резать тонкие листы металла. Температура ы верхушке факела достигает 1300 °С. Недостатками устройства являются:

- Большой расход горючего газа (до 0,22 л/час). Для продолжительных работ придется запастись баллонами.

- Использование только кислорода воздуха не позволяет развить высокое давление в струе. Факел может погаснуть при сильном ветре.

![Газовый резак с цанговым соединением]()

Газовый резак с цанговым соединением

Не стоит рассчитывать нарезать таким устройством арматуру на фундамент, но разобрать старый каркас крыльца вполне реально.

Маленький газовый резак или горелка в кармане

Сверхпортативный резак, помещающийся в ладонь — это не реквизит шпионских фильмов, а реальное устройство для газовой резки. Он напоминает ставшие популярными зажигалки с турбонаддувом, не гаснущие даже на сильном ветру. Этот эффект достигается за счет ускорения потока газа в сопле маленькой турбины и формирования факела в специальной форсунке. При длительном горении верхняя часть зажигалки начинает греться и даже оплавляться. В мини — резаке применены специальные материалы и конструктивные решения, позволяющие этого избегать. Струя газа так же ускоряется и формируется форсункой особой формы, образующей узкий факел высокой температуры. Запаса газа хватит на несколько минут работы, его можно пополнить из стандартного цангового баллона через ниппель.

Стальной пятимиллиметровый уголок таким устройством не разрезать, но ему вполне под силу:

- розжиг камина или мангала;

- пайка ювелирных изделий;

- пайка тонкостенных медных трубок.

Стоит он недорого, и рачительный хозяин может просто иметь его в доме на всякий случай.

Резак вместо паяльника плавим олово и медь

Стандартный кислородный резак имеет не только максимальную, но и минимальную мощность горелки. Им можно разрезать стальной лист, уголок или двутавровую балку или приварить их друг к другу, но он непригоден для тонких работ или точечной сварки.

Кроме уже упомянутого сверхпортативного резака с размещенным в рукоятке резервуаром, которого хватает на несколько минут работы, существуют миниатюрные резаки, присоединяемые к стандартному цанговому баллону гибким шлангом.

В отличие от сверхпортативной версии, они обладают несколько меньшей мобильность, но существенно большим временем непрерывной работы.

Большая часть моделей мини-резаков имеет два режима работы:

- Широкий конус диаметром и длиной до 5 см. Применяется для плавки припоя, пайки оловянных и медных изделий.

- Короткий и узкий высокотемпературный факел. Его используют для точечной пайки мелких деталей и для пайки электро- и радиокомпонентов.

![Микрогорелка]()

Для резки стальных листов и профиля он также не подходит, несмотря на высокую температуру факела — до 1300 °С. Сказывается малый напор и малая интенсивность пламени. Прибор весьма экономичный — расход газа составляет 12 г/час.

Подготовка к работе

Точная настройка проводится на заводе – изготовителе в качестве завершающей фазы технологического процесса и контроля качества. Самостоятельные « улучшения» и «доводки», описания которых можно встретить в блогах народных умельцев, ни в коем случае не нужно пытаться повторить. Вмешательство в конструкцию и настройки газовой аппаратуры прямо запрещено правилами ее эксплуатации и может привести к пожару, взрыву, серьезным травмам или даже гибели людей.

Перед тем, как приступить к работе, следует собрать и проверить газовое оборудование в точном соответствии с руководством по его эксплуатации.

Напомним общие правила по подготовке к работам по газовой резке:

Если резак инжекционный, то работу инжектора нужно проверить ДО подключения пропанового шланга к резаку:

- Подключить кислородный шланг к разъему.

- Открыть вентиль на редукторе.

- Открыть оба вентиля на горелке.

- Поднести подушечку пальца к отверстию пропанового штуцера.

- Если инжектор работает правильно, подушечку будет засасывать в отверстие.

Далее можно подключать пропановый шланг и задавать давления в пропорции 1:10. Так, если давление кислорода поставить 4 атмосферы, то давление пропана следует выставить на 0,4 атмосферы.

Сначала следует открыть подачу кислорода на пол-оборота, потом на столько же — пропана и поджечь смесь. Внести горелку в рабочую зону и увеличить подачу кислорода до формирования факела в виде «коронки»

После завершения резки сначала прекратить подачу пропана, а потом — кислорода.

- менять последовательность подачи газов при розжиге и выключении горелки;

- менять шланги местами.

Нарушение этих правил может привести к возгоранию и взрыву.

Как пользоваться кислородно-пропановым резаком

Безопасная и продуктивная работа с кислородным газовым резаком должна подчиняться следующим правилам:

- обязательно применять средства индивидуальной защиты:

- маска сварщика или очки сварщика;

- спилковые перчатки;

- плотная спецодежда, не оставляющая открытых участков кожи и с огнеупорной пропиткой;

- респиратор;

![Рабочий пост]()

При первом запуске или в случае длительного перерыва в работе следует обязательно проверить работу инжектора

Четко соблюдать последовательность действий по подготовке к работе, настройке рабочих режимов и завершения работы.

На что обратить внимание при выборе газового резака

При выборе устройства необходимо проверить следующие несколько моментов:

- ниппели лучше выбрать латунные, они прослужат дольше алюминиевых;

- алюминиевая рукоятка более долговечна, чем пластмассовая;

- вентили должны вращаться без заедания, но с постоянным небольшим усилием;

- выбирайте модель с шайбой кислородного вентиля от 4 см в диаметре — регулировка подачи будет точнее и удобнее;

- материал корпуса и трубок;

- у пропановых резаков — медный сплав или нержавеющая сталь ;

- для ацетиленовых горелок для меди в сплаве должна быть не более 60%.

Стоит также убедиться в наличии запасных частей и расходных деталей.

Газовый резак своими руками

Этот вариант малогабаритного и несложного газового резака для сборки своими руками не требует дорогостоящих деталей, но в то же время демонстрирует стабильность и достаточную эффективность работы. Им можно резать медную проволоку и листы.

Для того чтобы сделать прибор, потребуется:

- две системы для инфузий (капельницы);

- игла для футбольных мячей;

- воздушный аквариумный насос;

- пропановый баллончик для заправки зажигалок;

- немного медной проволоки;

- электропаяльник, припой, флюс;

- пистолет для работы с терм клеем;

- ниппель от автомобильного колеса;

- бархатный надфиль.

![Самодельный газовый резак]()

Самодельный газовый резак

Последовательность действий следующая:

- изогнуть иглу от капельницы под углом 60° примерно в четверти ее длины от пластикового переходника;

- в игле для накачивания мячей просверлить небольшое отверстие и пропустить в него изогнутую иглу от шприца так, чтобы ее кончик выступал на 2-3 мм;

- место отверстия обмотать медной проволокой и запаять герметично;

- присоединить пластиковые трубки от капельницы к хвостовикам обеих игл;

- тонкую иглу присоединить к компрессору, а толстую — к пропановому баллончику;

- пластиковые зажимы использовать для регулировки подачи газов.

Будьте внимательны и осторожны при изготовлении резака и при работе с газом.

Область применения

Область применения газовых резаков весьма широка. Их используют везде, где нужно резать, паять или сваривать металл:

- на заготовительных участках машиностроительных и металлообрабатывающих заводов;

- на стройплощадках — от дачного домика до гидроэлектростанций;

- в автосервисе;

- на судостроительных верфях;

- в оборонной и аэрокосмической промышленности;

- при разборке старых металлоконструкций ;

- в производстве электроники и радиотехники;

- в ювелирном деле;

- на художественных промыслах.

Кроме того, газовый резак может стать вашим надежным и производительным помощником в домашней мастерской

Газокислородная резка

![Газокислородная резка]()

Сущность процесса заключается в сгорании металла в струе химически чистого кислорода, с последующим удалением этой струёй продуктов окисления из зоны реза (выдуывом).

Условия для газовой резки

- Температура плавления металла должна быть выше температуры его воспламенения в кислороде. (Для Ст.З температура плавления −1539°С, а температура воспламенения — 1100-1200°С.) Углерод заметно снижает температуру плавления. Поэтому высокоуглеродистые стали и чугуны резать обычным резаком невозможно.

- Температура плавления металла должна быть выше температуры плавления его окислов. Иначе пленка окислов будет препятствовать доступу кислорода к металлу и горения (резки) не будет. (Окисел хрома имеет температуру плавления 2270°С, а температура плавления для Ст.З −1539°С).

- Окислы, образующиеся при резке должны быть достаточно жидко-текучими. При их избытке они налипают на кромки реза, и удалить их очень трудно (Окислы кремния, хрома и др. обладают высокой вязкостью). И можно потратить очень много времени причем малорезультативно на их удаление.

- Металл должен плохо проводить тепло, иначе тепла от пламени не хватит, чтобы нагреть кромку перед началом резки.

Качество резки

На качество резки влияет:

- расход кислорода. Недостаток кислорода приводит к неполному окислению металла и не интенсивному удалению окислов; а избыток — к охлаждению и выносу тепла из зоны резки.

- чистота кислорода. Снижение чистоты влияет на качество кромок реза; Чем ниже чистота, тем больше налипает трудноотделимого шлака на нижней кромке реза.

- мощность подогревающего пламени; В зависимости от состава смеси пламя бывает окислительным, нормальным и науглероживающим. Окислительное — для резки стали толщиной 3–8 мм. Нормальное — для толщин 10–100 мм. Науглероживающее — для больших толщин.

- общая длина пламени должна быть больше толщины разрезаемого металла.

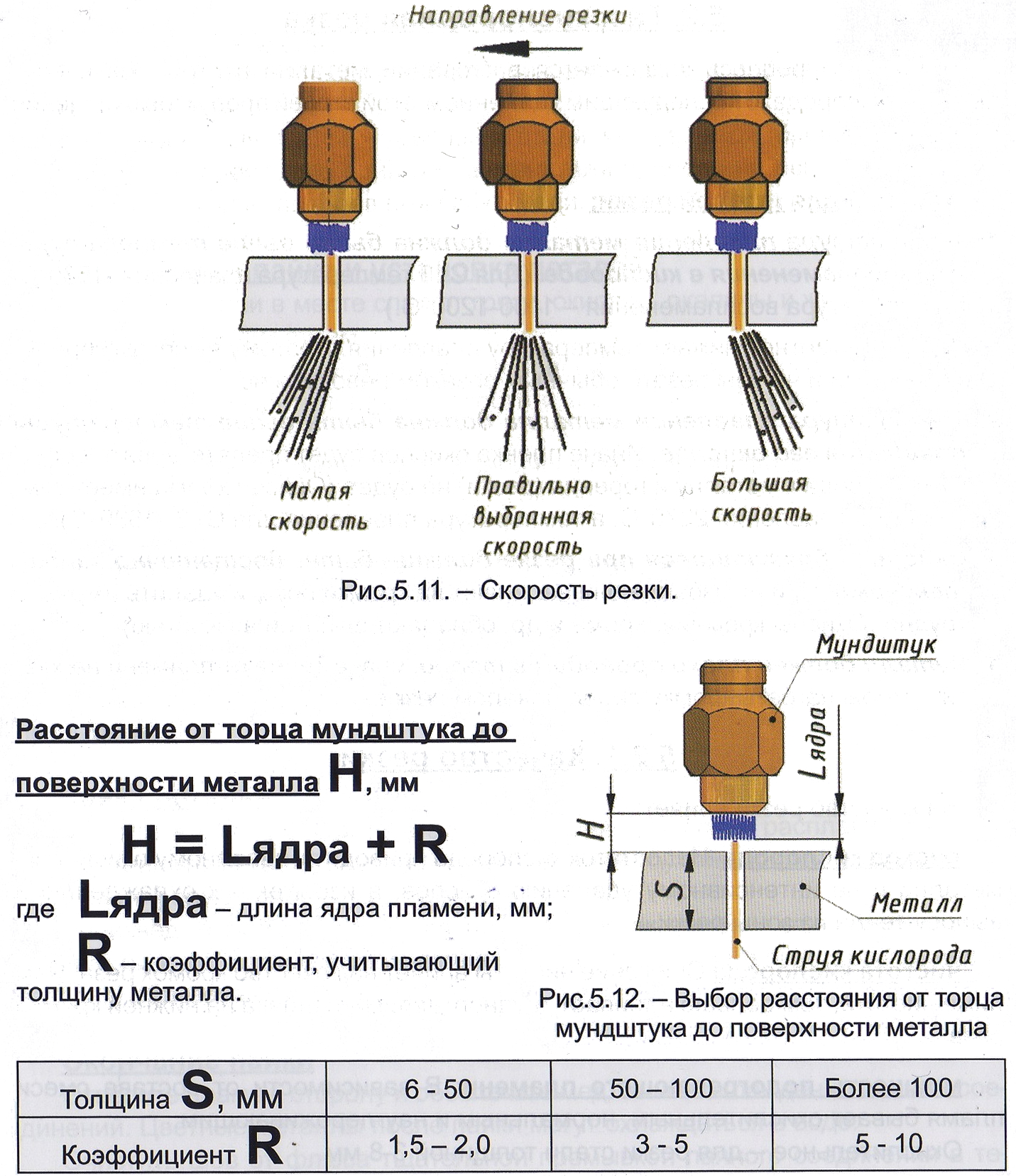

Скорость резки

При малой скорости — оплавляются кромки, при большой скорости — неразрезание металла из-за отставания кислородной струи.

Правильность выбора скорости можно определите визуально по направлению пучка искр, выходящих из нижней стороны реза (см. рис).

![]()

Подготовка к резке металла

Весь металл, поступающий на ручную резку, должен быть тщательно очищен от окалины, ржавчины, краски, масел, благи и других загрязнений, которые могут привести к снижению скорости резки и ухудшению качества обработки кромок.

Под воздействием пламени некоторые загрязнения выгорают, образуя газообразные продукты, которые засасываются в зону реза, смешиваются с кислородом и ухудшают условия сгорания металла. Загрязнения на нижней кромке реза разогреваются до высоких температур и способствуют налипанию шлака.

Подготовка оборудования для резки

Обрабатываемый металл уложите в удобное положение, предпочтение отдается всегда нижнему.

![]()

При необходимости резку можно проводить во всех положениях.

Для того чтобы расплавленный шлак свободно вытекал из зоны реза, под разогреваемым листом должно быть свободное пространство

де S — толщина разрезаемого металла, мм;

В зависимости от толщины разрезаемого металла установите необходимые внутренний и наружный мундштуки.

Перед тем как зажечь резак

Убедитесь в исправности оборудования и проверьте:

а) герметичность присоединения рукавов, всех разъемных и паяных соединений;

б) убедитесь в наличии инжекции.

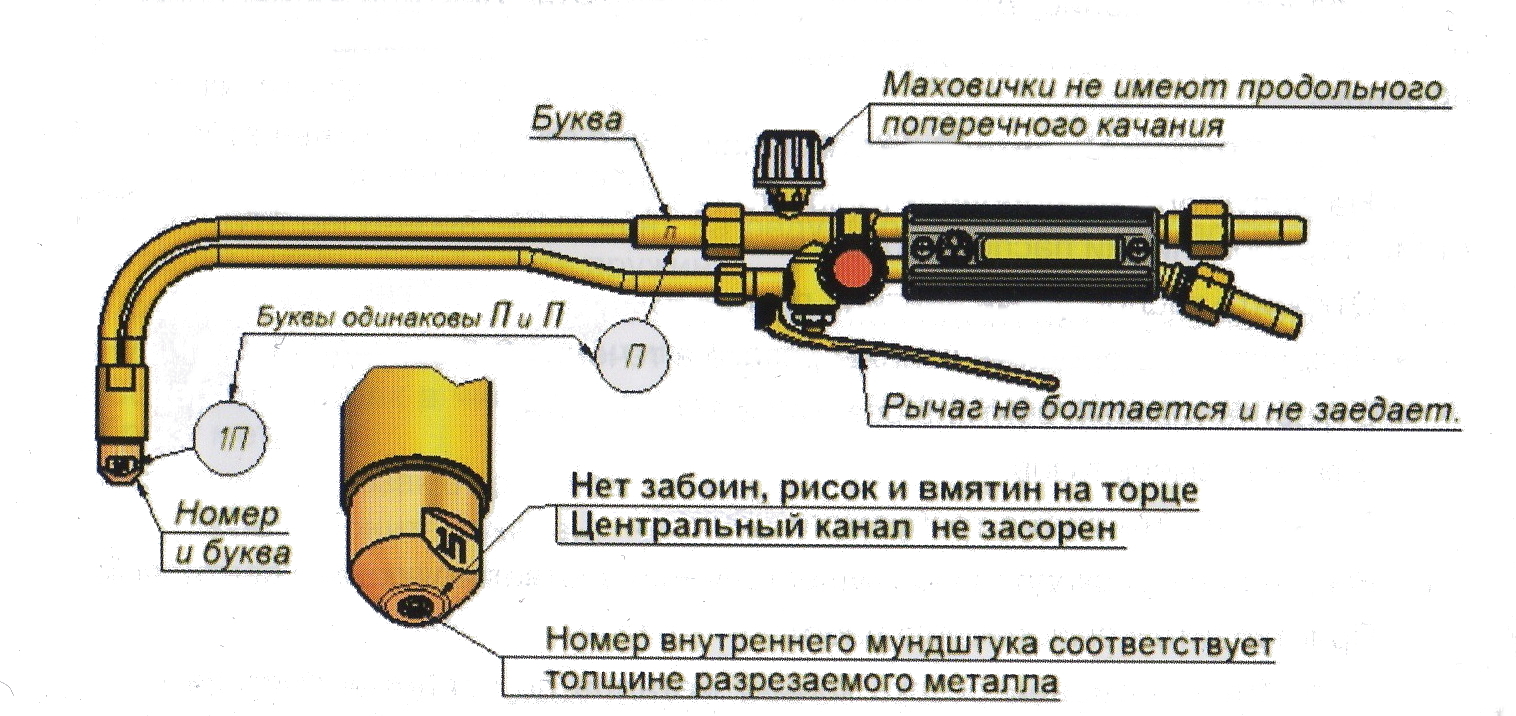

Осмотр резака

![]()

Осмотр резака на примере Р1 «ДОНМЕТ» 150П

Внимание! В случае появления непрерывных хлопков или обратного удара, быстро закрыть вентили горючего газа, затем кислорода и охладить резак. После возникновения обратного удара прочистить и продуть инжектор, смесительную камеру и мундштуки, подтянуть мундштуки и гайки, проверить герметичность резака.

- Продолжать работы в случае возникновения обратного удара пламени; при невозможности регулировки состава пламени по горючему газу или выявления неисправности аппаратуры, приборов и защитных средств, нарушения крепления баллонов.

- Держать во время работы рукава на плечах, ногах, под мышками или обмотанными вокруг пояса.

- Перемещаться с зажженным пламенем резака. Выполнять резку сосудов, находящихся под давлением или содержащим легко воспламеняющиеся и взрывчатые вещества.

- Оставлять резак с зажженным пламенем при вынужденном прекращении работ или удалении рабочего от рабочего места.

Резка металла

Для того чтобы получить качественный рез, выполните порядок действий, указанный на рисунке.

Подготовка к работе по газопламенной обработке

![Подготовка к работе по газопламенной обработке]()

К работе по газопламенной обработке и резке металла допускаются лица не моложе 18 лет, прошедшие соответствующее медицинское обследование, обучение, инструктаж и проверку знаний безопасности.

Все приступающие к работе должны быть проинструктированы по технике безопасности и пожароопасности, мерах предосторожности, индивидуальной средствах защиты и личной гигиены. Проведенный инструктаж должен регистрироваться в специальном журнале.

![]()

Перед началом работ выполните следующее:удалите из зоны работ все, что может загореться!

![]()

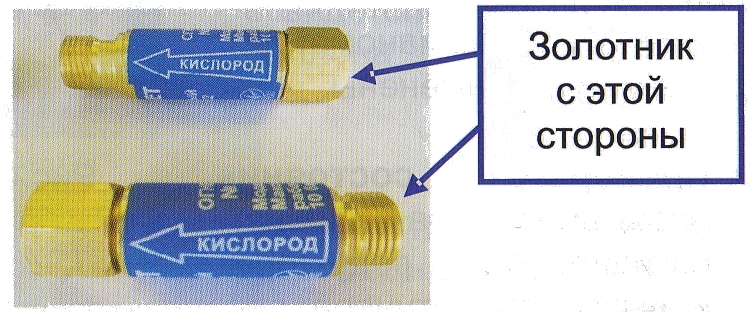

При питании от единичных баллонов, установите между баллонными редукторами и горелкой (резаком) предохранительные устройства, в том числе пламягасящие.

Единичные баллоны уложите и закрепите на тележке.

В случае направления пламени и искр в направлении источников питания газами, принять меры по защите их от искр и воздействия тепла пламени путем установки металлических ширм.

Защитные средства (очки, наушники, маска, рукавицы) должны находиться во время работы на газорезчике. Запрещается работа без индивидуальных средств защиты. Не допускается работа без спецодежды. Запрещается использовать рукавицы (краги) и спецодежду из синтетических материалов типа лавсан или капрон, которые не обладают термозащитными свойствами и спекаются при соприкосновении с нагретыми поверхностями.

Закрепите рукава на присоединительных ниппелях горелок (резаков) с помощью специальных хомутиков. Допускается обвязка рукава мягкой вязальной проволокой не менее, чем в двух местах по длине ниппеля (использование медной проволоки не допускается).

Подготовка рабочего места к резке и обработке металла

Уборку рабочих мест после газопламенной работы производите в конце рабочего дня, или по необходимости. Для охлаждения горелки (резака) на рабочем месте должно находиться ведро с чистой холодной водой.

При длительных перерывах в работе закрывайте вентили на баллонах, а регулирующий винт редуктора выверните до освобождения нажимной пружины.

В случае замерзания редукторов их отогрев производите горячей водой, а кислородной редуктор — водой, не имеющей следов масел.

- Проверьте герметичность присоединения рукавов к горелке, резаку, редуктору, предохранительному устройству и др. аппаратуре. Проверку производить путем обмыливания мест соединений. Использовать открытый огонь для определения не плотностей запрещается. При наличии утечек работать запрещается..

- Проверьте состояние и правильное размещение клапанов обратных огнепреградителей. Питание от единичных баллонов без огнепреградителей запрещается.

![]()

Огнепреградители можно устанавливать на редуктор или на входе в горелку (резак). Правильно выбирайте и устанавливайте огнепреградительные клапаны. Стрелка на этикетке указывает направление движения газа.

Обязательно проверьте подвижность золотника встроенного обратного клапана, нажав его 3–4 раза с помощью спички или латунной (медной) проволоки.

![]()

![]()

- Проверьте герметичность запирания встроенного обратного клапана. Его назначение пропускать газ в одном направлении и не пропускать в обратном.

- Помните, исправный клапан выдерживает до 3000 единичных проскоков пламени и около 50 непрерывных.

- Неисправный клапан подлежит замене на новый. Ремонтировать клапан ЗАПРЕЩЕНО!

- Ремонт неисправного клапана производите в специализированных мастерах, в которых кроме проверки на герметичность имеется возможность проверить огнепреградительную способность отремонтированного клапана на специальном стенде.

- Проверьте наличие пломб или других отметок (краской) на предохранительном клапане редуктора, свидетельствующих о том, что заводская (или после ремонта) регулировка не нарушена;

- Проверьте наличие пломб или других отметок (краской) на предохранительном клапане редуктора, свидетельствующих о том, что заводская (или после ремонта) регулировка не нарушена;

- Проверьте наличие прокладки на входном штуцере редуктора, а

- Проверьте наличие фильтра во входном штуцере редуктора;

![]()

![]()

- Проверьте исправность манометров и срок их проверки;

- Стрелка должна быть на отметке «О»;

- На лицевой стороне или на обороте манометра должен быть указан срок его поверки;

- Неисправные манометры должны быть заменены.

![]()

![]()

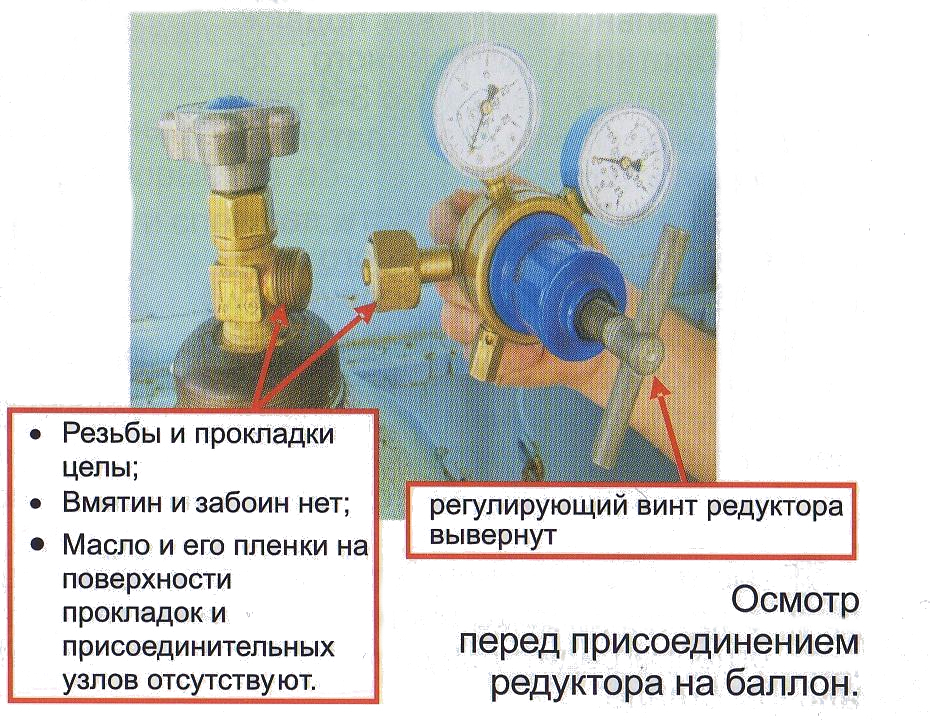

- Проверьте состояние резьбы штуцера баллона, накидной гайки редуктора и выходного штуцера редуктора;

- Проверьте отсутствие масла на поверхности прокладок и присоединительных узлов

- Убедитесь, что при присоединении редуктора к вентилю баллона регулирующий винт редуктора вывернут до полного освобождения нажимной пружины.

- Использование неисправного редуктора категорически запрещается.

- Проверьте герметичность редуктора. При наличии утечек и не герметичности работа с редуктором запрещается.

Проверьте источник питания (баллоны). По паспортным данным проверьте дату освидетельствования баллона. Работать от баллонов с просроченным сроком освидетельствования запрещается. Паспортные данные:

- Товарный знак завода-изготовителя

- Номер баллона

- Месяц и год изготовления (испытания)

- Рабочее давление (Р)

- Пробное гидравлическое давление (П)

- Вместимость баллона, л

- Масса баллона без колпака и вентиля.

![]()

- Продуйте вентиль кислородного баллона

- Перед установкой редуктора продуйте вентиль баллона в течение 1–2 секунд, причем находиться перед струей выходящего газа запрещается. Закрытие вентиля кислородного баллона после продувки производить без применения ключа.

- Закрытие и открытие вентиля ацетиленового баллона производить специальным ключом.

- Ключ должен постоянно находиться на баллоне.

Давление наполненных ацетиленовых баллонов не должно превышать 1,9 МПа при 20°С. При отборе газа из баллона необходимо следить, чтобы остаточное давление в нем было не меньше 0,05–0,1 МПа.

Проверка технического состояния газовых рукавов

Осмотрите наружный слой рукава. Он должен быть гладким, без пузырей, отслоений трещин, оголенных участков оплетки и других дефектов, влияющих на эксплуатационные качества рукавов.

![]()

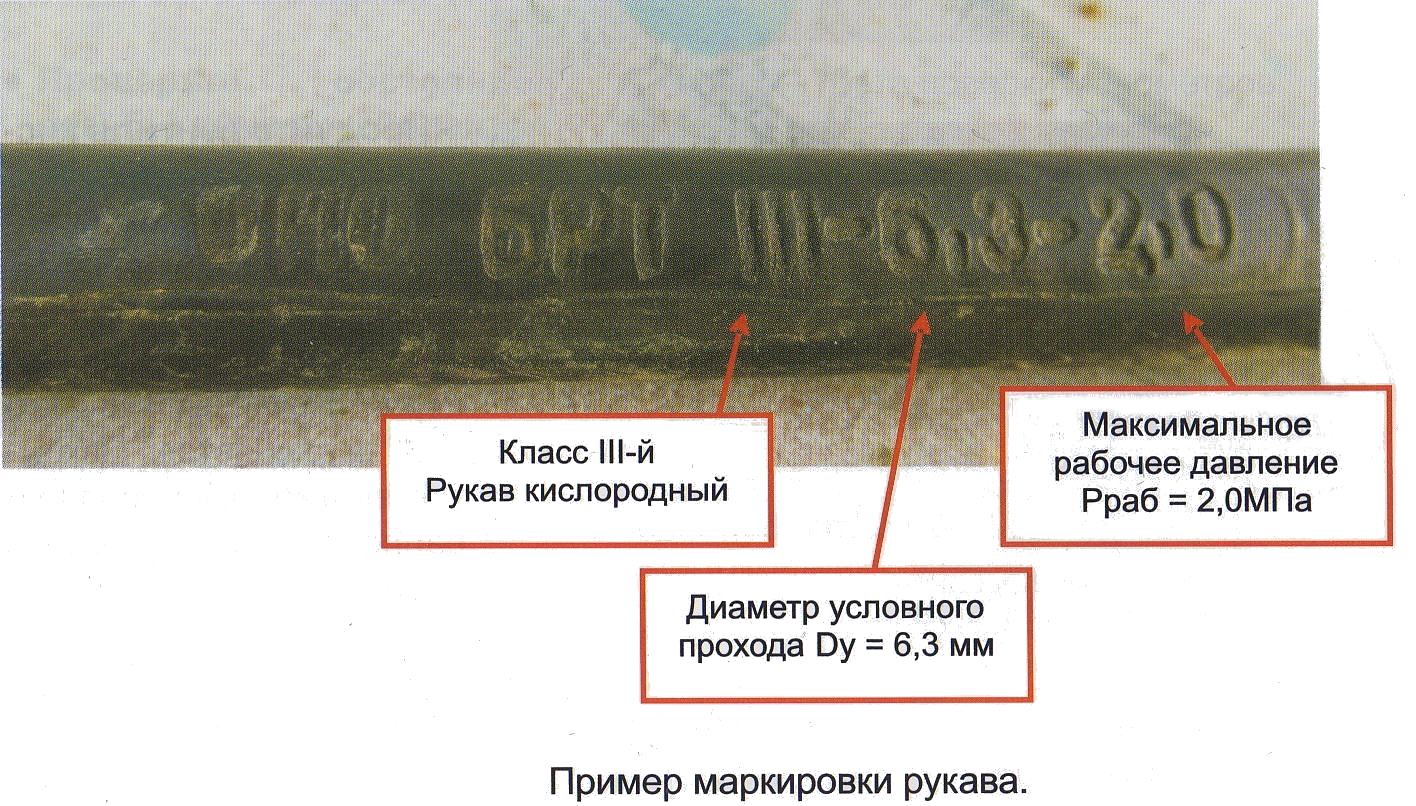

Убедитесь, что рукав соответствует используемому газу. По ГОСТ 9356–75, в зависимости от назначения, рукава выпускаются 3-х классов

- I класс — для подачи горючих газов под давлением 0,63МПа (6,3 кгс/см ² )

- II класс — для подачи жидкого топлива под давлением 0,63МПа (6,3 кгс/см ² )

- III класс — для подачи кислорода под давлением до 2МПа (20 кгс/см ² )

Подмотка изоляционной лентой в случае нарушения целостности рукава запрещается, рукава должны иметь окраску или отличительные цветовые полосы.

Действия, в случае аварийных ситуаций при проведении работ

- При обнаружении неисправности оборудования прекратить проведение работ и не возобновлять их до устранения неисправности

При возникновении загорания необходимо

- Перекрыть вентили на баллонах, горелке, резаке.

- Переместить баллоны на безопасное расстояние от места загорания.

- Сообщить мастеру (начальнику) о случившемся возгорании.

- Принять участие в тушении.

При проникновении обратного удара пламени в линию горючего газа или кислорода необходимо

Техника кислородной резки

![Техника кислородной резки]()

Перед резкой поверхность разрезаемого металла должна быть тщательно очищена от ржавчины, окалины, масла, краски и грязи. Для ручной резки иногда достаточно очистить подогревающем пламенем резака, места реза - узкой полосой (не более 30-50 мм) с последующей зачисткой металлической щеткой. Перед механизированной резкой на стационарных машинах, листы обычно правят на листоправильных вальцах и очищают всю поверхность механическим путем (дробеструйная обработка), реже химическим путем. Правка листа помимо того, что облегчает работу блоков резки (поддержание высоты резака над поверхностью листа), еще снижает внутренние напряжения в листе, что в свою очередь снижает тепловые деформации.

Листы должны укладываться горизонтально на опоры. Величина свободного пространства под листом должна равняться половине толщины листа плюс 100 мм.

II. Положение и перемещение резака в процессе резки

Перед началом резки подогревающее пламя устанавливается на край разрезаемого металла для нагрева кромки до температуры воспламенения стали (ярко малиновый цвет - т.е. около 1350°С), после чего открывается вентиль режущего кислорода. При машинной резке эта операция, как правило, автоматизирована.

Положение резака в начале резки зависит от толщины разрезаемой стали. При резке листовой стали толщиной до 50 мм, резак в начале процесса устанавливается вертикально, а при большей толщине к поверхности торца листа. Затем его наклоняют на 20-30° в сторону, обратную движению резака.

Такое расположение способствует лучшему прогреву металла по толщине и повышению производительности резки. Оно может быть использовано при ручной и машинной прямолинейной резке, но при вырезке фигурных деталей положение резака должно быть строго перпендикулярным к поверхности разрезаемого металла. При резке заготовок круглого сечения, начало резки производится с увеличением угла атаки пламени и с постепенным уменьшением угла атаки, до перпендикулярного расположения резака в середине реза.

Для облегчения начала резки и ускорения прогрева металла, до воспламенения целесообразно делать зарубку зубилом в начальной точке реза.

III. Пробивка отверстий и вырезка внутреннего контура

При небольшой толщине металла (до 20 мм) и выполнении резки вручную, пробивка отверстий внутри контура листа производится резаком. После предварительного нагрева металла до температуры воспламенения металла, подогревающее пламя на короткое время выключается и включается пуск режущего кислорода плавным открыванием вентиля на резаке, после чего подогревающее пламя вновь зажигается в раскаленном металле.

Такая техника пробивки отверстий исключает возможность возникновения хлопков и обратных ударов. При толщине металла свыше 150 мм (при ручной резке внутреннего контура) первоначальное отверстие сверлится.

При машинной резке пробивка отверстий производится на толщинах до 120 мм. Для этого после нагрева металла в месте пробивки до температуры воспламенения, резак автоматически приподнимается и давление режущего кислорода постепенно поднимается до необходимого, затем резак автоматически опускается. Это делается для того, чтобы брызги металла не попадали на торец резака и уменьшалась вероятность хлопков и обратных ударов. Отверстие как правило пробивается вблизи внутреннего контура и рез плавно выходит на контур.

Машинная вырезка внутреннего контура с одновременным снятием фасок, возможна лишь при минимальных размерах отверстия 350Х350 мм (или минимальном диаметре 350 мм).

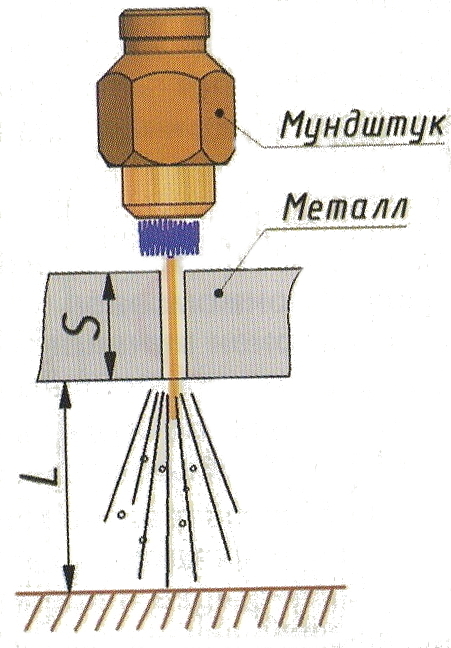

IV. Расстояние от торца мундштука до металла

Расстояние от торца мундштука до разрезаемого металла, следует поддерживать постоянным в процессе резки и оно должно быть не менее 2 мм.

При ручной резке для этой цели можно применять специальное приспособление в виде тележки прикрепленной к головке резака. Для более сложных работ эффективно применяют шестиосевые роботы, которые выполняют резку объемных деталей и других сложных фигур, которые не вырезать вручную или применяя портальную машину.

При резке стали толщиной свыше 100 мм и при использовании газов-заменителей ацетилена, высоту резака над металлом несколько увеличивают во избежание перегрева мундштука.

Читайте также:

- обязательно применять средства индивидуальной защиты:

- по типу резки;