Подводная краска для металла

Обновлено: 06.07.2024

Двухкомпонентная эпокси-виниловая корабельная краска для металла. Применяется внутри помещений и на открытом воздухе. Обладает быстросохнущей формулой. Защищает металл от агрессивного воздействия атмосферной и водной среды.

Политакс 77EPV 2Kr

| 10-60 кг | 61-200 кг | 201-500 кг | 501-1 т | 1-3 т | от 3 т |

| 495 | 485 | 475 | 465 | 460 | 455 |

Цены, указанные выше, могут отличаться от актуальных на 20.09.2022. Актуальные цены указаны в прайс-листе.

Фасовка 77EPV 2Kr:

Хранение 77EPV 2Kr:

Гарантийный срок хранения в таре производителя – 6 месяцев.

Хранить и транспортировать при температуре от -35°С до +35°С.

Расход материала 77EPV 2Kr:

Колеровка 77EPV 2Kr:

Конечная стоимость материала Политакс 77EPV 2Kr может меняться в зависимости от цвета по каталогу RAL.

Стандарты качества и безопасности 77EPV 2Kr:

Описание

Применение

Свойства

Двухкомпонентная корабельная краска (грунт-эмаль) Политакс 77EPV 2Kr на эпокси-виниловой основе предназначена для защиты от коррозии металлов в условиях водной среды.

Защищает стальные поверхности корпусов судов (в том числе и судов ледового плаванья), а также другие металлические поверхности эксплуатирующиеся в атмосферной среде с повышенной водной нагрузкой от коррозии.

Грунт-эмаль эффективно используется для окраски надводной части бортов речных и морских судов, в том числе надпалубных построек.

Имеет высокую адгезию и повышенную тиксотропность, обеспечивает высокую противокоррозионную стойкость покрытия. Обладает высокой скоростью высыхания.

Рекомендуется использовать в тех случаях, когда атмосферные условия окружающей среды не позволяют использовать абразивоструйную очистку металла. Может наносится при отрицательных температурах.

После высыхания образует однородное, полуматовое,гладкое декоративное покрытие защищающее металл от атмосферных, водных и химических нагрузкок. Для района ПВЛ рекомендуется использовать цвета: серый, красно-коричневый, зеленый и их оттенки. Для надводной части колеруется в широкой цветовой гамме по каталогу RAL.

Корабельная краска Политакс 77EPV 2Kr сохраняет свои защитные свойства, при условии соблюдения технических норм нанесения и толщины покрытия не менее 120 мкм, для надпалубных построек (в 2 слоя) – 7-8 лет, для района ПВЛ (3 слоя) – 3-4 года, для подводной части (4 слоя) – 4-6 лет.

Применяется на следующих объектах:

- Металлические конструкции в атмосфере;

- Надпалубные постройки речных и морских судов, в том числе ледового плаванья;

- Надводные части борта речных и морских судов;

- Подводные части борта речных и морских судов

Условия нанесениякорабельной краски:

- Температура воздуха и поверхности: от - 15°С до +30°С;

- Температура материала: от +10°С до +25°С;

- Относительная влажность воздуха: не более 80%;

- Поверхность металла: должна быть сухой и чистой;

- Температура поверхности: выше точки Росы на 3°С и более.

Подготовка поверхности:

- Для района ПВЛ и подводной части окрашиваемые металлические поверхности предварительно должна быть очищены абразивоструйным способом до степени Sa2 по ISO 8501-1, обеспечив при этом шероховатость поверхности не менее 15 мкм. После абразивноструйной обработки поверхность обеспыливается.

- Для надводной части судов поверхность должна быть очищена от рыхлой ржавчины и окалины, грязи, масел, пыли и обезжирена (ручная зачистка поверхности до степени St2 (ISO 8501-1)).

Повышение степени зачистки увеличивает срок службы покрытия.

Подготовка состава:

Нанесение:

Рекомендуется - первый слой нанести более разбавленной эмалью толщиной 10-15 мкм. Для разбавления материала допускается применение растворителей Р-4, Р-4А, Р-5, Р-5А, ксилол, толуол, бутилацетат.

Способы нанесения: безвоздушное или воздушное распыление, для небольших участков использоватьвалики, кисти (стойкие к растворителям):

- Для безвоздушного распыления - оптимальное давление 100 – 160 бар, диаметр сопла – 0.017-0.021 дюйма, расстояние от сопла до поверхности 25 – 50 см;

- Для пневматического распыления - давление воздуха 2 – 5 атм., диаметр сопла 1,4 – 2 мм, вязкость материала (по ВЗ -246 с диаметром сопла 4 мм) 35 – 55 сек, расстояние от сопла до поверхности 20 – 35 см;

- Наносится в 2-4 слоя, рекомендуемая толщина одного слоя 45 -55 мкм в зависимости от назначения;

- Расход 180-200г/м²

- Послойная сушкагрунт-эмали – 1 ч, в зависимости от температуры и влажности;

- Время высыхания до степени 3 (при +20°С) - не более 1,5 часов;

- После окончания работ инструмент очистить органическими растворителями;

- Время до полного набора защитных свойств: +18°С не менее 7 суток, +10°С не менее 10 суток, +5°Сне менее 15 суток.

Меры предосторожности:

Материал огнеопасен! Не работать вблизи открытых источников огня. Работы производить при хорошей вентиляции с использованием индивидуальных средств защиты. Не допускать попадания в органы дыхания и пищеварения. При попадании материала на кожу промыть ее теплой водой с мылом.

Транспортировка и хранение:

Корабельная краска Политакс 77EPV 2Kr транспортируют всеми видами транспорта при температуре от -35°С до +35°С, при условиях, обеспечивающих целостность тары и защиту от атмосферных осадков.

В упакованном виде материал должен храниться в закрытых помещениях при температуре -30°С до +30°С, исключив попадание на них прямых солнечных лучей и влаги.

Гарантии изготовителя:

Гарантийный срок хранения материалов – 12 месяцев со дня изготовления.

Массовая доля нелетучих (сухой остаток), %

Время высыхания до степени 3 при температуре (20,0±0,5) °С, ч.

Адгезия к стали, МПа

Предел прочности пленки при разрыве при температуре (20,0±0,5) °С, МПа

Относительное удлинение пленки при температуре (20,0±0,5) °С ,%

Работы под ключ

ООО «Политакс» производит материалы и выполняет работы, укладывает промышленные полы всех видов и для любых условий эксплуатации.

Расчёт доставки ТК «Деловые Линии»

По желанию клиента доставка может осуществляться другими транспортными компаниями.

Покрытия и ЛКМ с противообрастающим эффектом для корпуса судов и кораблей

Противообрастающие покрытия защищают корпус судна от прикрепления морских моллюсков, водорослей и других микроорганизмов. У каждого противообрастающего ЛКМ есть свои способы нанесения и срок, в который он остается действенным.

Потери от обрастания подводной части судов и кораблей

Проблема обрастания подводной части судов и кораблей имеет огромное значение для всех областей мореплавания, как военного, так и гражданского. В связи с увеличением интенсивности гражданского и военного судоходства, ростом объемов морских и речных грузоперевозок эта проблема становится крайне важной и требует новых технических решений.

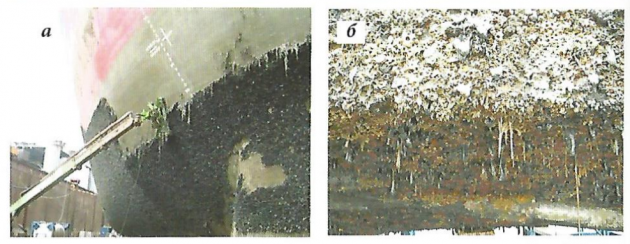

Биообрастание ухудшает управляемость судна, снижает его скорость, увеличивает вес (рис. 1). Продукты жизнедеятельности морских организмов также ухудшают эксплуатационные характеристики гидротехнических сооружений, разрушают конструкционные материалы.

Рис. 1 Подводный борт судна:

а — с флорой; б — с фауной

В частности, на нефтяных и газовых платформах это сопровождается неблагоприятными изменениями волновой нагрузки. Как показывает практика, в результате биообрастания скорость судов может снижаться на 50 %, а расход топлива увеличиваться до 40 % (рис. 2).

Рис. 2 Зависимость расхода топлива и скорости от шероховатости подводного борта.

1 – скорость; 2 – расход топлива

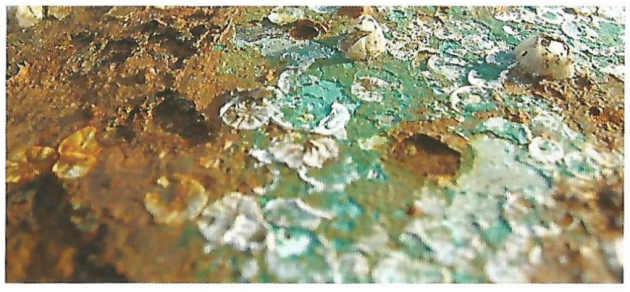

Потери от обрастания в глобальном масштабе составляют многие сотни миллиардов долларов США в год. Биообрастание способствует коррозии материалов, многократно увеличивая скорость и степень повреждения морской техники (рис. 3).

Рис. 3 Коррозия подводного борта, ускоренная обрастанием

Поэтому борьба с этими явлениями является наиболее актуальной в судостроении и мореплавании.

Состояние производства противообрастающих материалов

Наиболее распространенным и доступным методом защиты от обрастания и коррозии в наше время является применение ЛКМ, содержащих биоцидные (препятствующие оседанию биоорганизмов) и противокоррозионные добавки.

В середине XX в. противообрастающие ЛКМ разрабатывали, не учитывая их влияние на экологическую ситуацию. Это привело к губительному воздействию накапливающихся в море токсичных веществ, прежде всего соединений олова. Поэтому 18 октября 2001 г. была принята международная конвенция IMO AFS/CONF/26 о контроле вредных противообрастающих веществ, применяемых при окраске судов. По этой конвенции с 1 января 2003 г. запрещено применение оловосодержащих веществ в качестве биоцидов. С 1 января 2008 г. введен запрет на использование в покрытиях для защиты от коррозии и обрастания подводной части судов токсичных соединений тяжелых металлов. Работы по ужесточению международных требований к противообрастающим покрытиям продолжаются и в настоящее время.

Основными биоцидами для современных судовых противообрастающих покрытий являются соединения меди, в частности закись меди — Сu2О.

В СССР теоретические исследования и реализация их результатов тормозились отсутствием комплексной системы исследований и испытаний. Даже разработки и испытания средств и способов защиты проводились разрозненно из-за отсутствия единой методологии и нормативной базы исследований. После распада СССР в значительной степени оказалась утерянной и экспериментальная база.

Перестали применять и совершенствовать методы натурных испытаний Натурные испытания судовых лакокрасочных покрытий , без которых не представляется возможным создание современных средств защиты морской техники. На отечественных предприятиях судостроения и судоремонта в 6-7 раз снизилось потребление ЛКМ. В результате российские разработки противообрастающих и противокоррозионных систем лакокрасочных покрытий уже не в полной мере отвечают возросшим международным техническим, экономическим и экологическим требованиям.

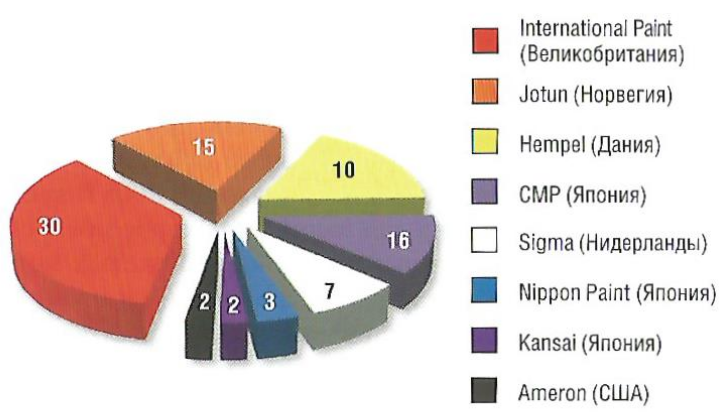

Иностранные производители судовых ЛКМ активно воспользовались создавшейся ситуацией. Сейчас 70-80% судовых ЛКМ в Россию ввозится из-за рубежа, и доля на рынке отечественных производителей постепенно снижается. По данным маркетинговых исследований за 2014 г., половину всего объема рынка судовых материалов РФ занимает фирма Hempel (Дания).

Важно отметить, что современные высокоэффективные противообрастающие материалы поставляются фирмами из стран, которые присоединились к экономическим санкциям против РФ (рис.4). Поэтому теоретически существует возможность распространения на такие материалы экономического эмбарго, особенно для кораблей ВМФ.

Рис. 4 Структура мирового рынка противообрастающих ЛКМ в 2014 г., %

Объем мирового рынка судовых покрытий в 2012 г. составлял 3,64 млрд евро. На противообрастающие ЛКМ приходится значительная доля этого рынка.

Условия эксплуатации покрытия, влияющие на биообрастание

Растения и животные, участвующие в обрастании, значительно различаются в зависимости от географического положения. На скорость обрастания влияют многие факторы, например соленость воды, температура, течения и загрязненность, а также приток пресной воды. Микроорганизмы быстрее всего прикрепляются в областях, где попадание солнечного света наибольшее, например ватерлиния и руль. Дополнительный слой ЛКМ рекомендуется нанести, если эти зоны часто подвергаются мойке.

Одним из важных факторов обрастания судна является его назначение. Например, быстрее всего обрастают нефтяные платформы, плавдоки, портовые краны, которые 100 % времени эксплуатации находятся у причала или на якоре. Следующие по скорости обрастания яхты и лодки, которые 70-90 % времени находятся у причала. Пассажирские суда стоят у причала 40-50 % времени эксплуатации, поэтому они обрастают медленнее. Меньше всего находятся у причала контейнеровозы и танкеры (3-5 % времени), скорость их обрастания самая низкая.

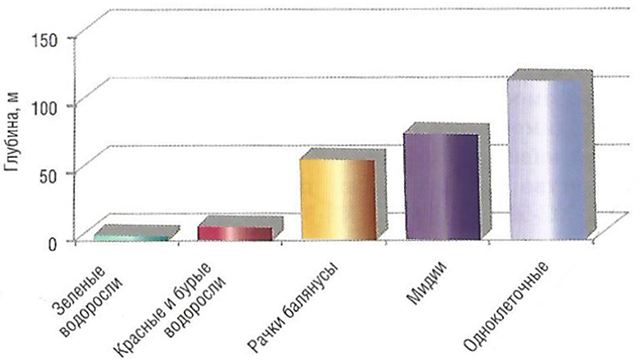

Значительно влияет на процесс обрастания глубина. На рис. 5 представлена видовая характеристика обрастателей в зависимости от глубины поверхности подводного борта.

Рис. 5 Видовая характеристика флоры и фауны в зависимости от глубины поверхности подводного борта

Учитывая эти данные, при окраске судов можно снижать толщину противообрастающего покрытия.

Преимущества и недостатки различных систем покрытий для защиты от обрастания

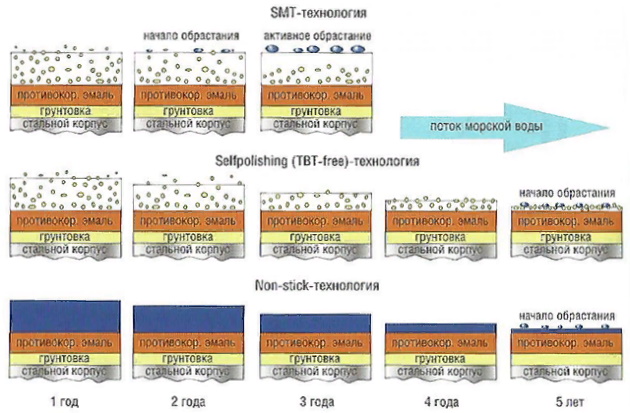

В настоящее время существуют три основные технологии создания противообрастающих ЛКМ:

- SMT-технология;

- Selfpolishing (TBT-free) технология;

- Non-Stick-технология.

SMT-технология (Soluble Matrix Type Paints) — ЛКМ, содержащие биоцид в растворимой матрице, предусматривает применение традиционных противообрастающих эмалей, содержащих канифоль. Механизм защиты от обрастания основан на выщелачивании канифоли с биоцидом из покрытия.

- доступность канифоли;

- простота изготовления;

- невысокая стоимость ЛКМ;

- возможность использования для судов любого режима плаванья.

- срок службы всего 2-3 года;

- покрытие несамополирующееся;

- необходимость нанесения многослойного покрытия (до 7-8 слоев);

- необходимость полива в отсутствие воды, чтобы предотвратить растрескивание покрытия.

Большинство отечественных противообрастающих материалов, таких, как ХС-5226, ХС-5268, ХВ-5286С, КФ-5225, КФ-5228, КЧ-5224, СП-5256 и др., производятся по данной технологии.

Selfpolishing (ТВТ-free)-технология — получение самополирующихся противообрастающих покрытий на основе акрилатов меди, кремния или цинка, не содержащих канифоли и трибутилолова (ТВТ). Механизм защиты от обрастания основан на гидролизе связующего с биоцидом в морской воде.

- долгий срок службы (до 5 лет);

- возможность создания самополирующегося покрытия;

- возможность использования для судов любого режима плавания.

- сложность в изготовлении;

- высокая стоимость.

Non-Stick-технология (отсутствие прилипания) — получение противообрастающих покрытий на силиконовой основе. Механизм защиты от обрастания основан на низкой поверхностной энергии покрытия, в результате чего обрастатели легко удаляются механически при движении судна.

- долгий срок службы (до 7 лет по заявлению производителей);

- возможность создания самополирующегося покрытия;

- полное отсутствие в составе покрытия биоцидов.

- очень высокая стоимость;

- легкость повреждения;

- эффективность только при высоких скоростях судна, подходит не для всех типов судов.

На рис. 6 приведена кинетика выделения биоцидов из двух видов противообрастающих покрытий. Из представленных данных видно, что в случае применения SMT-технологии процесс выделения биоцидов идет сначала наиболее интенсивно, а затем по мере эксплуатации биоцид поднимается к поверхности и скорость его выделения замедляется, поскольку снижается его содержание в верхних слоях покрытия. В дальнейшем противообрастающее покрытие перестает выполнять свою функцию, и происходит интенсивное обрастание. Поэтому срок службы таких покрытий составляет всего 2-3 года.

Рис. 6 Кинетика выделения биоцидов из разных видов противообрастающих покрытий.

1 — Selfpolishing (ТВТ-free)-технология; 2 — SMT- технология; tкр — начало обрастания

При использовании Selfpolishing (ТВТ-free)-технологии процесс гидролиза пленкообразователя протекает равномерно, и содержание биоцида в покрытии остается одинаковым, покрытие удаляется с постоянной скоростью. Поэтому срок службы таких покрытий составляет около 5 лет.

На рис. 7 представлена принципиальная схема действия противообрастающих покрытий, полученных по различным технологиям. В случае применения ЛКМ на основе SMT-технологии на первом этапе эксплуатации покрытия наблюдается активное выщелачивание биоцида из пленкообразователя, обрастания нет. На второй год эксплуатации концентрация биоцида в верхнем слое покрытия значительно снижается и начинается обрастание. На третий год эксплуатации в верхних слоях покрытия биоцид практически отсутствует, начинается активное обрастание.

Рис. 7 Принципиальная схема действия различных противообрастающих покрытий

При использовании покрытия, полученного по Selfpolishing (ТВТ- free)-технологии, скорость выделения биоцида в процессе эксплуатации покрытия одинаковая благодаря гидролизу пленкообразователя. Поэтому концентрация биоцида в верхних слоях покрытия практически не меняется. Материалы такого типа эффективны в течение 5 лет.

В случае применения материала, изготовленного по Non-Stick-технологии, морские организмы удаляются с поверхности в результате движения судна. Обрастание начинается только после полного смывания верхнего слоя системы покрытий.

В последнее время ведущие зарубежные фирмы активно предлагают противообрастающие материалы, получаемые по Non-Stick-технологии. Однако судостроители для ответственных заказов выбирают ЛКМ, выпускаемые по Selfpolishing (TBT-free)-технологии. В частности, фирма Daewoo shipbuilding (Южная Корея) для окраски подводного борта самых крупных в мире контейнеровозов серии Triple-E (рис. 8), выпускаемых для транспортной компании Maersk Line, использует краску SeaQuantum Х200 компании Jotun. Этот материал производят по Selfpolishing (ТВT-free)-технологии. В качестве пленкообразователя используют гидролизуемые сополимеры силилметакрилата, а в качестве основного биоцида — закись меди.

Рис. 8 Контейнеровоз серии «Triple-Е» у причала судостроительной фирмы Daewoo shipbuilding (Южная Корея)

Надо отметить, что для борьбы с разными видами биоорганизмов используют разные биоциды. Для борьбы с фауной, как правило, применяют соединения меди, цинка и ванадия, а с флорой и бактериями — органические биоциды. Поэтому современный противообрастающий ЛКМ должен содержать в своем составе биоциды этих двух типов.

Противообрастающие покрытия, разработанные в ХК «Пигмент»

Главной задачей современных противообрастающих ЛКМ является равномерное выделение биоцидов, которые препятствуют прикреплению микроорганизмов к поверхности. Скорость выделения таких веществ должна быть достаточной, чтобы их концентрация в слое воды толщиной 0,5-1 мм вокруг днища судна препятствовала прикреплению биоорганизмов к днищу и борту в течение всего времени эксплуатации покрытия, которое по современным требованиям составляет не менее 5 лет.

Учитывая мировые тенденции в создании противообрастающих покрытий, в ХК «Пигмент» были разработаны два ЛКМ для окраски подводного борта: эмаль АК-5264, образующая противообрастающее самополирующееся покрытие, и противообрастающая эмаль «Скат».

Противообрастающая самополирующаяся эмаль АК-5264

Эмаль предназначена для защиты от обрастания подводной части корпусов судов, подводных лодок неограниченного района плавания. Она совмещает преимущества SMT и Selfpolishing (TBT- free)-технологий, так как содержит в составе канифоль и пленкообразователь, подверженный гидролизу. При эксплуатации покрытия происходит выщелачивание биоцида и гидролиз пленкообразователя.

Покрытие самополирующееся, не содержит экологически опасных компонентов и удовлетворяет требованиям Международной конвенции по контролю противообрастающих покрытий на судах в соответствии с IMO. При последующем доковании покрытие снимается водой под высоким давлением. Эмаль тиксотропная, технологична при нанесении, срок службы покрытия — около 5 лет. Крайне важно, что 80 % компонентов, входящих в состав эмали — продукты отечественного производства.

Технологические показатели эмали АК-5264 представлены ниже:

| Цвет | Коричневый или черный |

|---|---|

| Массовая доля нелетучих веществ, % | 75-80 |

| Время высыхания до ст. 3 при 20 °C, ч, не более | 8 |

| Толщина одного слоя, мкм, не менее | 50 |

| Адгезия, балл, не менее | 2 |

| Расход эмали на один слой, г/м 2 | 200-250 |

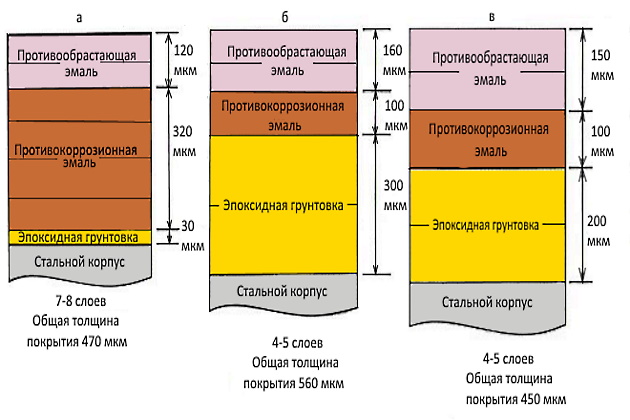

Одним из недостатков отечественных противообрастающих ЛКМ является формирование тонкослойных покрытий. Таким образом, для получения системы противообрастающего покрытия необходимо нанести большое количество слоев (часто 7-8 слоев), что значительно увеличивает затраты на окрасочные работы.

При разработке эмали АК-5264 было учтено пожелание заказчиков по уменьшению числа слоев. Для формирования противообрастающего покрытия на основе эмали АК-5264 достаточно 4-5 слоев в зависимости от среды эксплуатации. Схема покрытия на основе эмали АК-5264 соответствует лучшим зарубежным образцам по количеству слоев при меньшей толщине. На рис. 9 приведены различные системы противообрастающих покрытий. Система покрытий на основе эмали АК-5264 состоит из пяти слоев при меньшей толщине отвержденного покрытия, что в конечном итоге снижает вес судна и экономит расход топлива.

Рис. 9 Различные системы противообрастающих покрытий:

а — используемая в РФ; б — компании Jotun; в — на основе эмали АК-5264 198

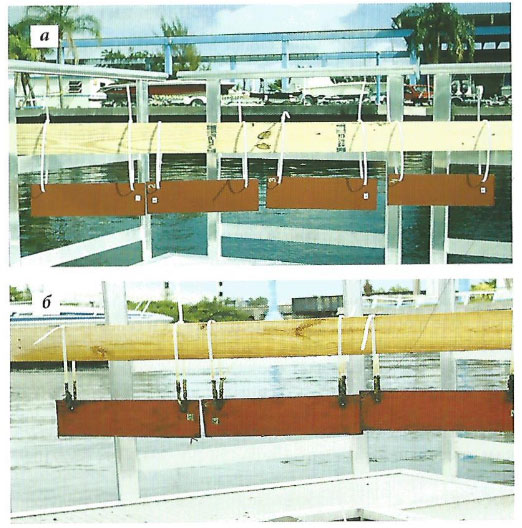

Эмаль АК-5264 проходила натурные испытания на станции Fort Lauderdale (Флорида, США). На рис. 10 показан внешний вид образцов противообрастающего покрытия с использованием эмали АК-5264 (в состав покрытия входят эпоксидная грунтовка, антикоррозионная эмаль и эмаль АК-5264) до испытаний и после трех лет испытаний.

Рис. 10 Внешний вид противообрастающих покрытий на основе эмали АК-5264:

а — до начала испытаний; б — после трех лет испытаний

На фото видно, что в процессе эксплуатации в течение трех лет практически не появилось следов коррозии и обрастания. Исходя из опыта и практики, можно сделать вывод, что испытываемое покрытие будет эффективным в течение 5 лет.

Противообрастающая эмаль

Эмаль предназначена для защиты от обрастания подводной части корпусов судов и подводных лодок неограниченного района плавания. Эмаль тиксотропная, не содержит экологически опасных компонентов и удовлетворяет требованиям Международной конвенции по контролю противообрастающих покрытий на судах в соответствии с IMO. В запатентованный состав эмали в качестве биоцида входят малотоксичная модифицированная закись меди и специальные хелатные соединения. При эксплуатации покрытия в морской среде образуются нерастворимые в воде химически инертные соединения. При последующем доковании покрытие снимается водой под высоким давлением. Технологические показатели эмали «Скат» (ТУ 2313-194-56271024-2003) представлены ниже:

| Цвет | Коричневый |

|---|---|

| Массовая доля нелетучих веществ, % | 75-80 |

| Условная вязкость по ВЗ-246 диаметром 4 мм при 20 °C | 45-90 |

| Время высыхания до ст. 3 при 20 °C, ч, не более | 8 |

| Максимальная толщина нестекающего мокрого слоя, мм, не менее | 0,3 |

| Адгезия, балл, не менее | 2 |

| Расход эмали на один слой, г/м 2 | 300-400 |

Эмаль «Скат» прошла натурные испытания в Черном (Сочи) и Южно-Китайском морях (Нячанг, остров Че, Вьетнам). Результаты испытаний показали, что предложенное нами двухслойное покрытие, нанесенное по противокоррозионной эмали, обеспечивает защиту от коррозии в морской воде и обрастания в субтропических и северных морях в течение 5 лет, в тропических морях — в течение 4,5 лет. Этот показатель примерно в 2-3 раза превышает срок службы покрытой на основе широко распространенных отечественных противообрастающих эмалей ХВ-515З, ХС-5226, и такое покрытие конкурентоспособно с зарубежными аналогами. Разработанное покрытие отвечает основным экологическим требованиям и выпускается по ТУ 2313-194-56271024-2003 под торговой маркой

.

Подводная краска для металла

Эпоксидная порошковая краска. П редназначена для получения покрытия, препятствующего осаждению парафина на внутреннюю поверхность труб при транспортировке нефти.

Эпоксидная порошковая краска. Возможна эксплуатация внутренней поверхности трубопроводов при повышенных температурах, вплодь до150 °С.

Эпоксидная порошковая краска. Предназначена для противокоррозионной защиты внутренней и наружной поверхности труб.

Холдинговая компания «Пигмент» предлагает судостроительным предприятиям широкий ассортимент специальных эмалей и красок для защиты подводной части судов от обрастания и коррозии.

Морские и речные суда постоянно подвергаются влиянию агрессивных факторов окружающей среды. Высокая влажность, состав воды, температурные перепады, оседание на подводной части корпуса растений и микроорганизмов – все это влияет на плавучесть и способно нанести судну непоправимый урон. Например, обрастание, следствием которого зачастую становится разрушение покрытия и развитие коррозии, приводит к повышению расхода топлива, снижению скорости и маневренности, в некоторых случаях – к потере управляемости.

Важную роль в защите плавательных средств любого типа играет лакокрасочное покрытие поверхностей. И крупный нефтеналивной танкера, и военно-морской корабль, и небольшая речная лодка – каждое судно нуждается в надежной защите подводной и надводной части с помощью специальных красок-«необрастаек» и эмалей, предотвращающих коррозию. Хорошее, качественное покрытие способно не только продлить срок службы металлической обшивки корабля, но и свести к минимуму риск протечек из-за повреждений корпуса вследствие коррозионных процессов и другим проблемам, возникшим под влиянием неблагоприятных внешних факторов. Кроме того, покрытия придают плавательному средству эстетичный внешний вид, а негорючие ЛКМ позволяют повысить пожарную безопасность.

Свойства и особенности красок для судовых работ

Свойства судовых лакокрасочных материалов определяются в первую очередь требованиям, которые предъявляются к корабельным покрытиям. Для различных условий эксплуатации и обработки разных поверхностей используются ЛКМ с набором определенных характеристик, однако присутствует и ряд общих свойств, объединяющие все судовые покрытия:

- износоустойчивость;

- стойкость к обрастанию;

- способность защитить металл корпуса от коррозии в условиях постоянного контакта с водой;

- устойчивость к воздействию соленой воды и атмосферных факторов;

- отсутствие или минимальный уровень токсичности;

- высокая адгезия;

- светостойкость;

- термическая стабильность.

Поскольку основной особенностью судовых покрытий является их узкое назначение, сегодня производится большое количество специальных красок и эмалей, отличающихся по химическому составу и предназначенных для обработки различных частей судна: подводной части, бортов, палубы, внутренних помещений, перегородок, трюма, грузовых отсеков. Такое многообразие диктует дифференцированный подход к выбору лакокрасочных материалов. При этом руководствоваться в каждом конкретном случае следует также требованиями, которые наиболее важны исходя из условий эксплуатации судна – степени солености воды, района плавания, климатических факторов, скорости, особенностей перевозимых грузов и т. д.

Корабельные ЛКМ от компании «Пигмент»

Предлагаемый нашей компанией ассортимент специальных корабельных покрытий дает возможность создать надежную защиту от коррозии и иных негативных воздействий для всех конструкций судна.

Уникальные, разработанные в собственных научно-исследовательских лабораториях холдинга, ЛКМ соответствуют международным стандартам и обладают множеством преимуществ перед аналогами. Одно из таких преимуществ – сравнительно невысокая стоимость при высоком качестве продукции.

Судовые лакокрасочные материалы производства заводов «Пигмент» поставляются на крупнейшие российские судостроительные заводы – Балтийский, Выборгский, Адмиралтейские верфи. Судовые покрытия различаются в зависимости от поверхностей, для которых они предназначены. Для окраски каждой части корабля используются отдельные материалы, каждый из которых имеет соответствующие назначению характеристики:

- Металлический корпус, грузовые отсеки, трюмы судна, резервуары для жидкостей окрашивают атмосферо-, масло- и бензостойкими красками на основе эпоксидных смол, создающими надежную защиту металла от коррозии, обрастания и воздействия агрессивных сред.

- Для окрашивания палубы корабля применяют лакокрасочные материалы с добавками, позволяющие защитить палубное покрытие от влияния погодно-климатических факторов.

- Внутрикорабельные помещения защищают с помощью специальных эмалей, безопасных для человека и препятствующих разрушению поверхностей под воздействием повышенной влажности.

ХК «Пигмент» производит все виды лакокрасочных корабельных покрытий для современного судостроения и судоремонта. Краски нашего производства предназначены для использования на поверхностях с разной степенью подготовки: отдельные системы ЛКМ подходят для окраски по влажным поверхностям, по ржавчине, по старым каучуковым, виниловым и эпоксидным покрытиям корабля, другие допускается применять только в системе с грунтовкой, третьи могут использоваться прямо в воде или при низких температурах.

Судовые лакокрасочные материалы компании «Пигмент»:

- устойчивы к морской и пресной воде, механическому износу, высоким температурам, другим внешним факторам;

- обладают высокой антикоррозионной стойкостью;

- удобны в применении – их можно наносить как валиком или кистью, так и с помощью установок безвоздушного распыления;

- имеют отличные адгезионные свойства и хорошую укрывистость.

Выпускаемые нашими заводами покрытия способны увеличить срок эксплуатации новых плавательных средств, а также уменьшить затраты на ремонт корабельных конструкций. Судовые ЛКМ поставляются в любых необходимых заказчику объемах. Кроме того, возможна модификация составов под конкретные нужды судостроительного или судоремонтного предприятия.

Холдинг «Пигмент» является поставщиком судовых покрытий для таких компаний, как Адмиралтейские верфи, Балтийский завод, Выборгский судостроительный завод. Мы поставляем свою продукцию на большинство судоремонтных предприятий Северо-Запада, а также на международный рынок.

Сотрудничество с нами – это гарантия:

- высокого качества судовых покрытий различного назначения;

- оперативной обработки, формирования и отгрузки заказа;

- самых низких цен в регионе;

- соответствия продукции государственным и отраслевым стандартам.

Схемы окраски портовых и гидротехнических сооружений

1. Конструкции эксплуатирующиеся под водой и в районе переменной ватерлинии

1.1. Металлоконструкции

1.1.1. Система покрытия с применением ЛКМ нового поколения "ВИНЭП"

Область применения: эмаль предназначена для противокоррозионной защиты стальных поверхностей, эксплуатирующихся в атмосферных условиях, защиты от коррозии района переменной ватерлинии, подводной и надводной части корпусов судов всех типов, включая суда ледового плавания. Свойства покрытия: Покрытие стойкое к морской и пресной воде, атмосферостойкое, масло-бензостойкое, износостойкое.

t° окраски до –20°С

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль "ВИНЭП" СЛ-2 | 3 | 250-270 | 50-70 | 3 | 5 |

| Грунтовка ЭП-0263С* | 1 | 120-170 | 20-26 | 1 | 5 |

* - данная схема включает в себя фосфатирующую грунтовку, предназначенную для грунтования стальных поверхностей, цветных металлов и их сплавов в системах противокоррозионной защиты, а так же для межоперационной защиты на срок не менее 12 месяцев. Грунтовочное покрытие атмосферостойкое в умеренном морском климате и в промышленной атмосфере, водостойкое. Допускается проведение сварочных работ без удаления грунтовочного покрытия.

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль "ВИНЭП" СЛ-2 | 3 | 250-270 | 50-70 | 3 | Более 5 |

| Эмаль "ВИНЭП" СЛ-1 | 1 | 120-135 | 20-40 | 3 | Более 5 |

Окраска по влажным поверхностям

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль "ВИНЭП" СЛ-2 | 3 | 250-270 | 50-70 | 5 | |

| Грунт "Влагокор"* | 1 | 330-350 | 80-100 | 5 |

* - данная схема включает в себя грунтовку, предназначенную для грунтования влажных металлических поверхностей. Грунтовочное покрытие атмосферостойкое в умеренном морском климате и в промышленной атмосфере, водостойкое, стойкое к солевому туману и бензину.

Окраска по ржавчине

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль "ВИНЭП" СЛ-2 | 3 | 250-270 | 50-70 | 3 | 5 |

| Грунтовка ЭП-0199* | 1 | 120-150 | 260-280 | 24 | 5 |

* - данная система лакокрасочного покрытия включает в себя грунтовку, предназначенную для грунтования прокорродировавших поверхностей черных металлов с толщиной коррозийного слоя до 100 мкм. Грунтовочное покрытие водостойкое, атмосферостойкое в промышленной атмосфере, содержащей агрессивные газы и пары, стойкое к кратковременному обливу кислотами и щелочами. Окраска по влажным поверхностям

1.1.2. Система покрытия для окраски под водой и по влажным поверхностям с применением эмали "Субкор"

Область применения: эмаль "Субкор" предназначена для проведения окрасочных работ под водой по металлическим и бетонным поверхностям. Эмаль обеспечивает вытеснение воды с поверхности и её хорошее смачивание; краевой угол смачивания в воде составляет не более 40°. Свойства покрытия: эмаль способна отверждаться в воде при температуре не ниже 5°С с образованием твёрдого покрытия, которое по своим свойствам не уступает покрытиям, полученным на воздухе.

Окраска под водой и по влажным поверхностям

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль "Субкор" | 1 | 500-600 | 300 | Более 7 |

1.1.3. Система покрытия для защиты от обледенения с применением эмали ЭП-439 П

Область применения: предназначена для нанесения по металлическим и бетонным поверхностям с целью их защиты от обледенения (обмерзания). Свойства покрытия: покрытие атмосферостойкое в неограниченных климатических условиях.

Защита от обледенения

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль ЭП-439 П | 2 | 340-350 | 80-100 | 24 | 5 |

1.2. Бетонные конструкции

1.2.1. Система покрытия с применением краски В-ЭП-012

Свойства: покрытие экологически безопасно, без запаха, водостойкое, морозостойкое, атмосферостойкое, паропроницаемое, обладает превосходной адгезией, ударопрочное, может наноситься по влажным поверхностям, пониженной горючести, стойкое к статическому воздействию растворов солей, щелочей, минеральных масел, нефтепродуктов, моющих средств, стойкое к поражению грибами и другой микрофлорой, безопасно для хранения даже питьевой воды Область применения: предназначена для наружных и внутренних работ для защиты и гидроизоляции бетонных, железобетонных, кирпичных, асбоцементных, штукатуренных, шиферных поверхностей, а так же по черным и цветным металлам, эксплуатирующихся в атмосферных условиях умеренного климата, при повышенной влажности, а также в условиях воздействия растворов солей, щелочей, масел, нефтепродуктов и моющих средств. Рекомендуется для окраски и гидроизоляции полов, стен, подвалов, фундаментов в промышленных и общественных зданиях, в том числе на предприятиях пищевой промышленности. Возможно применение в качестве герметика в бассейнах и как гидроизоляционной шпатлевки в соединении с цементным раствором для выравнивания поверхностей и исправления дефектов.

Защита и гидроизоляция бетона

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| водоразбавляемая краска В-ЭП-012 | 2-3 | 110-130 | 40-60 | 4 | 10 |

1.2.2. Система покрытия для окраски под водой и по влажным поверхностям с применением эмали "Субкор"

1.2.3. Система покрытия для защиты от обледенения с применением эмали ЭП-439 П

2. Конструкции эксплуатирующиеся во влажной атмосфере

2.1. Металлоконструкции

2.1.1. Системы покрытий с применением эмали "Виниколор"ТМ Уретановая:

Свойства: покрытие стойкое к влажной атмосфере, пресной и морской воде, масло- бензостойкое, устойчиво к изменению температуры от -60°C до +60°C и кратковременному воздействию горячей воды и пара. Цвета – любые по согласованию с заказчиком, возможна колеровка по RAL. Область применения: предназначена для защиты от коррозии наружной поверхности емкостей для хранения нефти и нефтепродуктов, металлоконструкций различного назначения, металлических конструкций мостов и гидротехнических сооружений, изделий машиностроения.

t° окраски до –10°С

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль "Виниколор" | 2-3 | 120-270 | 25-70 | 3 | 10-12 |

| Грунтовка ЭП-0263С* | 1 | 120-170 | 20-26 | 1 | 10-12 |

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль "Виниколор" У | 2-3 | 120-170 | 25-70 | 3 | 12-15 |

| Грунт "ВИНЭП СЛ-1"* | 1 | 120-135 | 20-40 | 24 | 12-15 |

* - данная схема включает в себя лакокрасочный материал нового поколения, обеспечивающий наиболее длительный срок защиты, а так же идеальную совместимость с последующими покрывными слоями эмали "Виниколор" У

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль «Виниколор» | 2-3 | 120-170 | 25-70 | 3 | 10 |

| Грунт "Влагокор"* | 1 | 330-350 | 80-100 | 24 | 10 |

* - данная схема включает в себя грунтовку предназначенную для грунтования влажных металлических поверхностей. Грунтовочное покрытие атмосферостойкое в умеренном морском климате и в промышленной атмосфере, водостойкое, стойкое к солевому туману и бензину.

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль "Виниколор" | 2-3 | 120-270 | 25-70 | 3 | 10 |

| Грунт ЭП-0199* | 1 | 120-150 | 20-26 | 24 | 10 |

* - данная система лакокрасочного покрытия включает в себя грунтовку, предназначенную для грунтования прокорродировавших поверхностей черных металлов с толщиной коррозийного слоя до 100 мкм. Грунтовочное покрытие водостойкое, атмосферостойкое в промышленной атмосфере, содержащей агрессивные газы и пары, стойкое к кратковременному обливу кислотами и щелочами.

Протекторная защита

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Грунт 65-71-92 | 1 | 310-350 | 30-40 | 24 | 12-15 |

| Эмаль "Виниколор" | 2-3 | 120-270 | 25-70 | 3 | 12-15 |

* - данная схема включает в себя цинкнаполненную протекторную грунтовку (технология холодного цинкования металла).

2.1.2. Система покрытия с применением ЛКМ нового поколения "ВИНЭП"

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль "ВИНЭП" СЛ-2 | 2-3 | 250-270 | 50-70 | 3 | Более 10 |

| Эмаль "ВИНЭП" СЛ-1 | 1 | 120-135 | 20-40 | 3 | Более 10 |

2.1.3. Система покрытия с применением эмали "Винифтор":

Свойства: покрытие стойкое к воздействию кислот, щелочей, газообразных агрессивных сред, к действию пресной и морской воды, масло-, бензостойкое, стойкое к воздействию солнечного излучения в атмосферных условиях. Обладает пониженной горючестью, хорошими диэлектрическими свойствами, износоустойчиво, хорошо отмывается от загрязнений. Область применения: предназначена для окраски металлических, пластмассовых, бетонных и других поверхностей, подвергающихся атмосферным воздействиям в строительстве, авто-, судо-, вагоностроении, в химическом производстве.

2.2. Бетонные конструкции

2.2.1 Система покрытия с применением краски В-ЭП-012:

Свойства: покрытие экологически безопасно, без запаха, водостойкое, морозостойкое, атмосферостойкое, паропроницаемое, обладает превосходной адгезией, ударопрочное, может наноситься по влажным поверхностям, пониженной горючести, стойкое к статическому воздействию растворов солей, щелочей, минеральных масел, нефтепродуктов, моющих средств, стойкое к поражению грибами и другой микрофлорой, безопасно для хранения даже питьевой воды. Область применения: предназначена для наружных и внутренних работ для защиты и гидроизоляции бетонных, железобетонных, кирпичных, асбоцементных, штукатуренных, шиферных поверхностей, а так же по черным и цветным металлам, эксплуатирующихся в атмосферных условиях умеренного климата, при повышенной влажности, а также в условиях воздействия растворов солей, щелочей, масел, нефтепродуктов и моющих средств. Рекомендуется для окраски и гидроизоляции полов, стен, подвалов, фундаментов в промышленных и общественных зданиях, в том числе на предприятиях пищевой промышленности. Возможно применение в качестве герметика в бассейнах и как гидроизоляционной шпатлевки в соединении с цементным раствором для выравнивания поверхностей и исправления дефектов.

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| водоразбавляемая краска В-ЭП-012 | 2-3 | 110-130 | 40-60 | 4 | Более 10 |

2.2.2. Система покрытия для защиты от обледенения с применением эмали ЭП-439 П

| Система ЛК покрытия | Кол-во слоев | Расход на 1 слой (г/м2) | Толщина 1 слоя (мкм) | Межслойная сушка при 20°С (ч) | Срок службы покрытия (лет) |

| Эмаль ЭП-439 П | 2 | 340-350 | 80-100 | 24 | 10 |

2.2.3. Система покрытия с применением эмали "Винифтор":

Покрытие водостойкое. Для судов.

Особые условия эксплуатации морских и речных судов предъявляют повышенные требования к судовым эмалям и краскам. Краски, предназначенные для покраски судов, должны обеспечивать длительную и надежную защиту корпуса и внутренних поверхностей плавучего средства.

Основные характеристики, которыми должны обладать современные судовые краски и лакокрасочные материалы:

- механическая прочность покрытия;

- способность создавать надежную антикоррозионную защиту;

- высокая скорость высыхания;

- простота применения – возможность ручного и автоматического способа нанесения, а также возможность окрашивания судна, находящегося на плаву;

- стойкость от обрастания ракушкой и моллюсками;

- экологичность;

- устойчивость к соленой и/или пресной воде, атмосферным влияниям, климату и т. д. – в зависимости от того, в каком климате и водном объекте используется плавсредство.

Судовые краски производства компании «Пигмент»

Разработка, производство и использование лакокрасочных материалов в судостроительной промышленности является одним из направлений деятельности Холдинговой компании «Пигмент».

История взаимодействия нашей фирмы со сферой морского и речного судоходства началась еще в далеком 1839 году, когда на только что открывшемся заводе компании была выпущена первая партия красок, предназначенная для Балтийского судостроительного завода в Санкт-Петербурге. И сегодня Балтийский завод является нашим клиентом, как и Выборгский судостроительный завод, Адмиралтейские верфи, а также многие другие предприятия Северо-Запада.

Продукция для судостроения и судоремонта: преимущества

«Пигмент» поставляет краски и эмали для судов, плавающих в различных климатических зонах, в том числе военно-морских кораблей, пассажирских теплоходов, танкеров, грузовых танков, плавучих нефтехранилищ, ледоколов, подводных лодок, а также гидротехнических и портовых сооружений.

Мы можем предложить широкий спектр ЛКМ, специально созданных с учетом потребностей судостроительных и судоремонтных предприятий: противообрастающие эмали, антикоррозионные покрытия, краски для нанесения без постановки судна на капитальный ремонт, шпатлевки, грунтовки, устойчивые к морской и пресной водной среде.

Стратегия холдинга основывается на использовании при создании корабельных ЛКМ современных технологических решений и инновационных материалов. Собственные разработки научно-исследовательского института холдинга позволили создать уникальные лакокрасочные материалы, которые способны обеспечить долговременную защиту от коррозии, агрессивных сред, от биологического обрастания внешней поверхности судовой обшивки.

Наши судовые краски нетребовательны к условиям нанесения – допускается их использовать для влажных поверхностей, в воде, для окрашивания по ржавчине, при отрицательной температуре.

Продукция «Пигмента» способна покрыть все специфические потребности, существующие у судостроителей: у нас имеются материалы для окраски внешней части кораблей, гребных винтов, краски и эмали для окраски внутренних перегородок, деталей оборудования корабля, палубные покрытия и т. д.

Холдинг «Пигмент» осуществляет поставки судовых красок собственного производства, поэтому наши клиенты имеют возможность существенно сэкономить, обращаясь к нам напрямую.

Если вы интересуетесь, где можно недорого купить корабельную краску по металлу, мы можем предложить самые выгодные цены на лакокрасочную продукцию, специально разработанную с учетом нужд судостроительных и судоремонтных предприятий.

Судовые краски по металлу и их особенности

Поскольку корабельные покрытия предполагают эксплуатацию в сложных условиях, судовые краски по металлу должны обладать рядом специфических свойств, среди которых:

- влагонепроницаемость;

- плотность прилегания к рабочей поверхности;

- устойчивость к воздействию солей, нефтепродуктов, масел;

- высокие показатели стойкости к ультрафиолетовому излучению;

- антикоррозионная устойчивость.

Помимо этого, в зависимости от района плавания судна, используемые на нем покрытия должны отвечать и специфическим требованиям. Например, для ледоколов важна морозоустойчивость и способность выдерживать механические нагрузки; для судов, плавающих в жарком климате, необходимо, чтобы в корабельной краске присутствовали стойкие пигменты; для несамоходных нефтяных платформ требуется возможность проведения окрасочных работ непосредственно на месте.

Наша продукция

Широкий ассортимент ЛКМ позволяет нашим клиентам рассчитывать на решение любых задач, которые должны решать покрытия, использующиеся в сфере морского и речного судостроения и ремонта:

- корабельные краски по металлу с возможностью нанесения в воде, по ржавчине и на предварительно подготовленную поверхность;

- эмали различного назначения – от покраски подводной части корпуса судна до окрашивания внутрикорабельных отсеков и перегородок;

- антикоррозийные корабельные краски, которые в отличие от популярного у судостроителей свинцового сурика, не содержат экологически опасных компонентов и создают более надежные покрытия.

- протекторные грунтовки, которые входят в системы покрытий или могут быть использованы самостоятельно.

Наши преимущества

Преимущества сотрудничества с холдингом «Пигмент» уже оценили многие покупатели, в том числе старейший и постоянный клиент нашей фирмы Балтийский завод, а также Адмиралтейские верфи, Выборгский судостроительный завод, судоремонтные компании Санкт-Петербурга и Северо-Западного региона. Специальная корабельная краска по металлу, поставляемая с заводов «Пигмента» на предприятия, чья деятельность связана с судостроением, отличается не только уникальными характеристиками, но и привлекательной ценой.

Мы гарантируем высокое качество корабельных красок по металлу и других производимых ЛКМ.

У нас можно купить краски и эмали для судов неограниченного района плавания.

Заводы «Пигмента» имеют производственные мощности для оперативного выполнения крупнотоннажных заказов.

Вы покупаете судовые краски у производителя по самым низким в регионе ценам, что существенно снижает ваши финансовые затраты. Кроме того, мы готовы предоставить дополнительные скидки при больших объемах закупок.

Лакокрасочная продукция нашей компании соответствует требованиям и стандартам, принятым в отрасли.

Судовые покрытия для каждого заказчика подбираются с учетом особенностей эксплуатации плавучего средства и требований к лакокрасочным материалам. Каждая система покрытий дополнена технологической схемой, следование которой позволит максимально продлить срок службы покрытия.

Купить судовую краску в компании «Пигмент» – значит основательно защитить корпус и внутренние поверхности плавательного средства от воздействия целого комплекса негативных факторов, которым подвергается судно.

Читайте также: