Полоса металлическая с ребром жесткости

Обновлено: 04.10.2024

Стальная полоса — плоский профиль с прямоугольным сечением, не имеющий внутренних полостей.

Полуфабрикаты используют в автомобилестроении, строительстве, для изготовления швеллеров и уголков, в качестве заготовок для ковки, производства режущих инструментов и штамповки гаек. В зависимости от назначения для производства стальных полос применяют разные марки стали. Самым популярным считается горячекатаный прокат общего назначения ГОСТ 103-2006 (шириной 10-200 мм и толщиной до 80 мм.)

Параметры остальных типов горячекатаной полосы регулируются несколькими стандартами:

- ГОСТ 4919-90 — для рессор;

- ГОСТ 82-70 — широкополосный прокат: 200-1050 мм;

- ГОСТ 4405-75 — полосы горячекатаные и кованые из инструментальной, легированной и быстрорежущей стали.

- ГОСТ 1435-99 — из инструментальной нелегированной стали;

- ГОСТ 5950-2000 — из легированных инструментальных марок;

- ГОСТ 19265-73 — из быстрорежущих сплавов.

Полоса стальная холоднокатаная производится согласно ТУ-103 ХПП, EN 10165 (электротехническая магнитная сталь) и другим специальным регламентам.

- Длина: мерная, немерная, кратная мерной;

- Ширина и толщина: параметры, установленные стандартом могут быть изменены по согласованию с потребителем;

- Точность: повышенная и обычная;

- Плоскостность и серповидность;

- Притупление углов;

- Наличие покрытия: для строительных целей прокат покрывают цинком.

Полосы стальные реализуют тоннами, в каждом нормативном документе указывается масса 1 метра для указанных параметров. Эту категорию проката, в отличие от лент не всегда можно скрутить в рулоны из-за увеличенной толщины. В сравнении с более тонким листовым прокатом, полосный не нуждается в нагартовке. Закаливание, отжиг, полировка поверхности производятся по согласованию с заказчиком.

Технология изготовления стальной полосы

Полосная металлопродукция может производиться методом горячей и холодной прокатки, а также ковкой. Преимущественно, используют технологию горячего проката, так как полуфабрикаты отвечают запросам строительной и машиностроительной отрасли, легко обрабатываются резанием, гибкой, в то время как х/к прокат производится в меньших объемах для точного приборостроения, электротехники и декоративных целей. Ковка практически исключена из-за трудоемкости процесса.

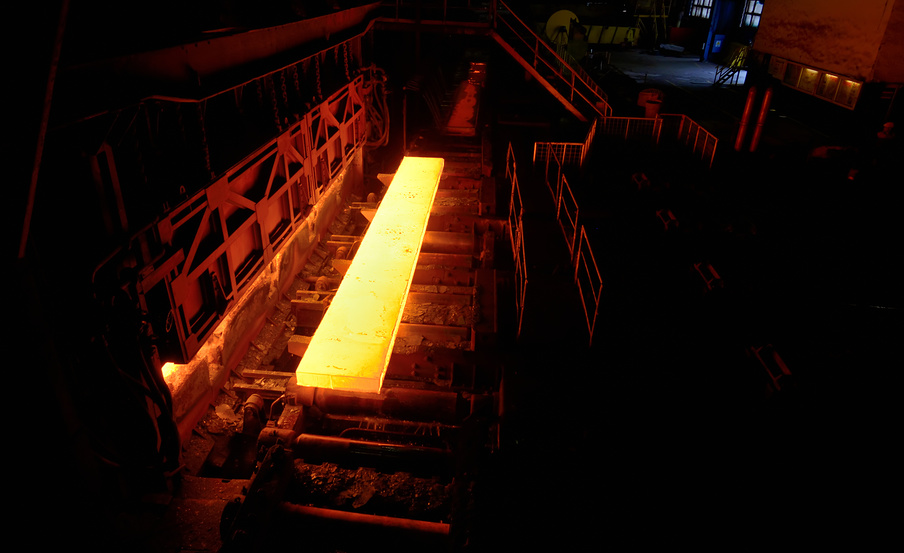

Сырьем для горячекатаных полос служат прямоугольные слитки или слябы. Процесс раскатки осуществляется поэтапно:

- Заготовки взвешивают, измеряют параметры длины, ширины и высоты для определения режима нагрева;

- Загрузка в печь и нагревание до температуры рекристаллизации;

- После выгрузки сляб поступает в окалиноломатель;

- В черновой печи заготовка прокатывается в поперечном направлении до достижения нужной ширины, обжатие до 50 мм за 1 прием;

- Прокатка через валковый стан в продольном направлении, валки располагаются симметрично сверху и снизу, в процессе окалину удаляют полностью жидкостями высокого давления;

- В чистовой клети обработка валками вдоль продольной оси продолжается: полосы приобретают заданные размеры;

- Обрезка передней и задней части гильотиной;

- Маркировка;

- Термообработка в проходной печи;

- Правка: при толщине более 30 мм производится с нагревом;

- Контроль качества поверхности и других параметров;

- Обрезка гильотинными ножницами боковых кромок;

- При необходимости производится шлифовка абразивами и нарезка на мерные длины.

Холоднокатаная полоса производится из горячекатаного полуфабриката. Этапы могут отличаться в зависимости от характеристик стали и требований к полученной продукции. Примерный алгоритм:

- Смягчающий отжиг (для низколегированных сплавов);

- Дробеструйная обработка, травление, обрезка продольных кромок, нанесение смазок;

- Прокатка в реверсивном или непрерывном стане до пределов деформации;

- Стабилизирующий отжиг;

- Повторение циклов до достижения результата.

На заключительном этапе может производиться дрессировка углеродистых сталей, специальная термообработка и полировка поверхности для нержавеек. Для некоторых высоколегированных сплавов предусматривается проведение операций в защитных средах с нанесением электроизоляционных покрытий.

Преимущества стальных полос

В качестве конструкционного материала эта категория проката устойчива к растягивающим и сжимающим деформациям, крутящим моментам, проста в монтаже. При этом изделия легко поддаются гибке, штамповке и сварке. Благодаря унификации г/к продукции повышаются технико-экономические показатели.

Преимущества полос из стали:

- Большое число вариантов применения;

- Компактное хранение и транспортировка;

- Технологичность;

- Изготовление полуфабрикатов в промышленных масштабах снижает конечную стоимость инструментов, рессор и другой продукции;

- Повышение прочности, износостойкости, устойчивости к агрессивным средам и температурам;

- Оцинкованные изделия используют для заземления, защиты трубопроводов и зданий;

- Продолжительный срок эксплуатации;

- Низкая металлоемкость в сочетании с высокими несущими способностями;

- Возможность изготовления материалов с разными свойствами.

Полосы стальные могут производиться из специальных сплавов, например для использования в энергетическом или нефтегазовом оборудовании. После прокатки унифицированных полуфабрикатов для последующей металлообработки свойства металла изменяются давлением, термическими воздействиями, с помощью покрытий, согласно требованиям, предъявляемым к продукции.

Применение стальных полос

Полуфабрикаты применяют в качестве готового материала для настилов, навесов, козырьков, перил, а также используют для нарезки на заготовки. Среди основных потребителей прокатной продукции строительная, энергетическая, нефтегазовая отрасли, машиностроение и авиастроение.

Строительство и архитектура:

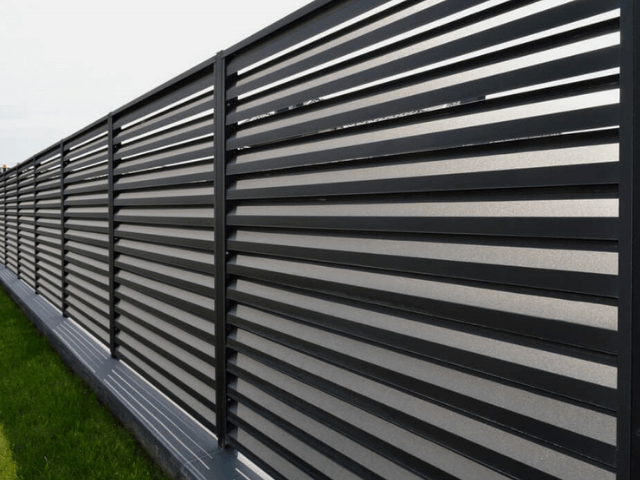

- Ограждения, рекламные конструкции, сваренные из продукции небольшой ширины;

- Гнутые профили: уголки, швеллеры;

- Сварные балки для возведения мостов, эстакад, масштабных сооружений;

- Использование несущих способностей с целью получения новых форм;

- Закладные детали.

Специальные краски и покрытия обеспечивают длительный срок службы, коррозионную стойкость, современное компьютерное конструирование снижает металлоемкость с помощью точного распределения нагрузок.

Энергетика и добывающая промышленность:

- Токопроводящие шины и системы заземления;

- Обеспечение прочности различных агрегатов и механизмов;

- Монтаж подвесных путей, осей, толкателей;

- Изготовление рессор, крепежей, режущего инструмента, различных насадок для промышленного оборудования;

- Сердечники из электротехнических сталей;

Транспорт и машиностроение:

- Укрепление конструкций дополнительными ребрами жесткости;

- Формирование каркасов;

- Выпуск деталей.

Нержавеющие полосы нашли применение в дизайне и благоустройстве, применяются для изготовления мебели, заборов, малых архитектурных форм, в декоративных целях.

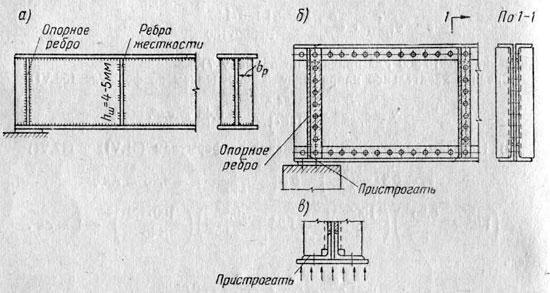

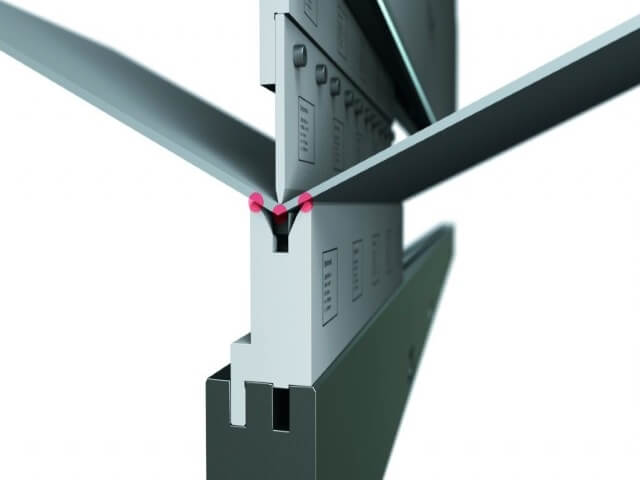

Конструкция ребер жесткости

Как указывалось выше, укрепление стенок балок для обеспечения их устойчивости производится ребрами жесткости.

В сварных балках ребра делаются из полосы шириной bр, определяемой по эмпирической формуле

где h — высота стенки в мм.

В клепаных балках ребра делаются из уголков, ширина выступающей полки которых определяется по той же формуле (55.VI). Толщина ребер принимается не менее 1/15bр. Все ребра проектируют симметричными относительно оси балки, располагая их друг против друга.

Приварка ребер (кроме опорных) к стенке производится швами минимальной толщины (hш = 4/5 мм). На обоих концах ребра срезают, размер катета среза 40 — 50 мм.

В клепаных балках ребра из уголков обязательно заводят на поясные уголки, доводя их до выкружки уголков. Для этого между уголком жесткости и стенкой балки помещается прокладка, по толщине равная толщине поясных уголков. Уголки жесткости приклепываются минимальным числом заклепок, т. е. с шагом, приближающимся к 12d.

Конструкция ребер жесткости

При неподвижной сосредоточенной нагрузке необходимо в местах приложения сосредоточенных грузов предусматривать постановку ребер жесткости, воспринимающих нагрузку и распределяющих ее по стенке.

В месте опирания балки на опору действует опорная реакция, распределенная на сравнительно небольшом участке балки. Рассматривая опорную реакцию как активную сосредоточенную силу, передачу этой силы на стенку производят через опорные ребра жесткости, которые для этого плотно пригоняют к нижнему поясу балки и соответственно прикрепляют к стенке балки.

Таким образом, выступающая нижняя торцовая поверхность опорных ребер испытывает сжатие, а также смятие, вызванные опорной реакцией.

Требуемая площадь сечения опорных ребер определяется по формуле

где А — расчетная опорная реакция;

Rсм.т — расчетное сопротивление стали смятию торцовой поверхности;

m — коэффициент условий работы.

В клепаных балках по формуле (56.VI) определяется площадь части выступающих полок уголков, которые должны быть пригнаны к поясу, поскольку прилегающая к стенке полка уголка и часть выступающей полки срезаются во избежание попадания их на выкружку поясного уголка.

Кроме того, опорные ребра или уголки должны быть проверены на продольный изгиб из плоскости балки, как стойки, нагруженные опорной реакцией. В состав площади сечения F такой условной стойки включаются ребра жесткости и полоса стенки по 15 8 с каждой стороны ребра, так что получается крестообразное сечение. Расчетная длина стойки lр принимается равной высоте стенки. Проверка производится по формуле

Прикрепление опорных ребер или уголков к стенке рассчитывается на сдвиг от опорной реакции А.

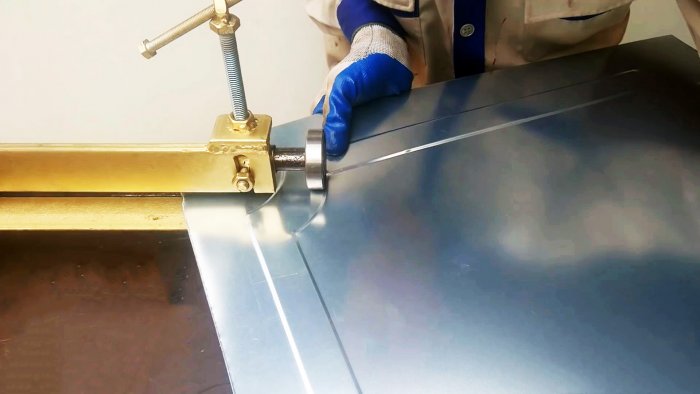

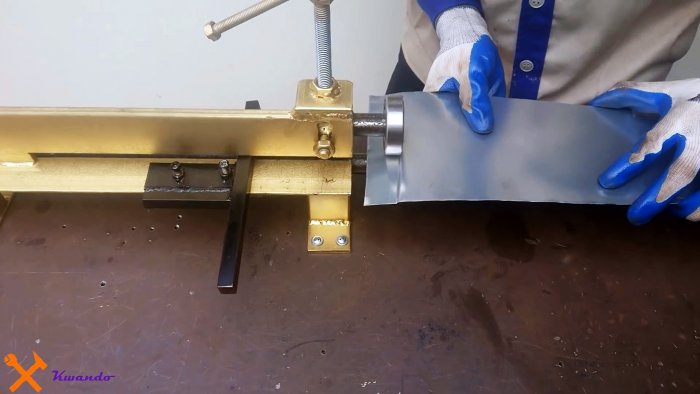

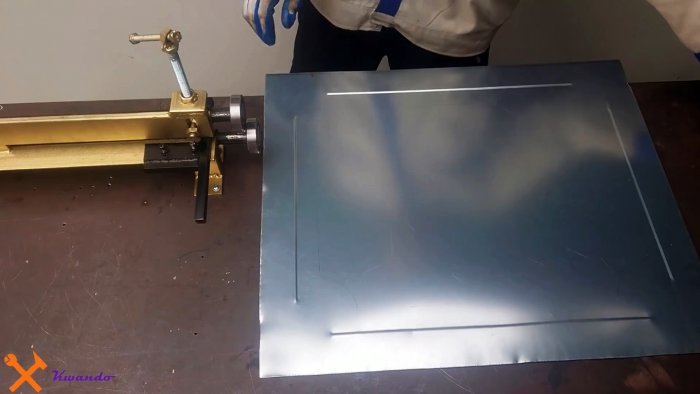

Как сделать станок для создания ребер жесткости на листовом металле

Используя тонкий листовой металл для обшивки, или делая из него декоративные панели, для усиления необходимо выдавливание на его поверхности рельефа, выполняющего роль ребра жесткости. Оно предотвращает продавливание листа при легком нажатии, к тому же сделает его неотличимым от заводского изделия. Такой рельеф можно делать у себя дома, если собрать вальцовочный станок.

Материалы:

- стальной уголок;

- стальная полоса;

- мощные шестерни – 2 шт.;

- подшипники – 2 шт.;

- стальной кругляк;

- стальная труба;

- болты, гайки, шпильки.

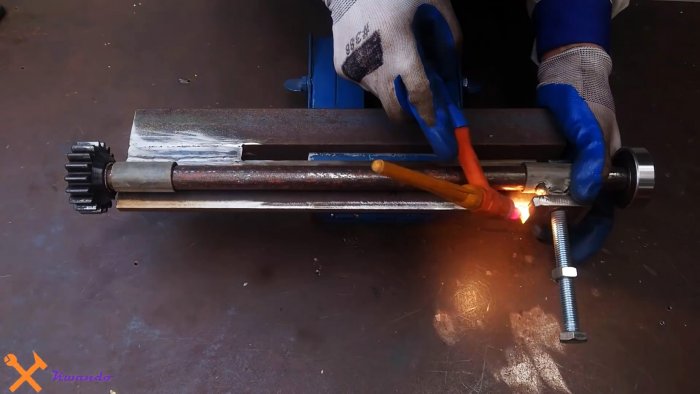

Изготовление станка

Валы станка изготавливаются из 2-х отрезков кругляка. Один длиной 50 см, а второй должен быть короче на ширину подшипника. Также нужно подготовить 4 заготовки трубки длиной по 5 см. Их внутренний диаметр должен быть на пару миллиметров больше используемого кругляка.

На заготовки из кругляка набивается по подшипнику. Затем на них надеваются по 2 обрезка трубок, после чего устанавливаются шестерни.

Далее сваривается станина. Для этого нужно уложить уголок и полосу, чтобы примерить на них валы.

Элементы станины нужно будет развести и приварить между ними короткую проставку.

Для этого понадобится снять одну трубку с вала напротив паза станины. Снизу к ней приваривается короткий болт, который позволит ее прикручивать к корпусу станка.

Под прямым углом относительно него нужно приварить длинный доработанный болт с гайкой, продетый через массивную пластину. Перед этим к его торцу приваривается болтик поменьше с выгнутой дугой прижимной пластинкой. Длинный болт сваривается с трубкой через эту пластинку, благодаря чему сохраняет подвижность.

Затем трубка устанавливается обратно на вал, и прикручивается к станине через паз коротким болтом. После этого пластина на длинном болте приваривается к полосе корпуса.

Далее нужно приварить 3 трубки на валах к станине. Важно все тщательно отмерить, чтобы шестерни хорошо примыкали друг к другу. Также нужно приварить гайку на длинном болте к пластине. На его головку наваривается удобная рукоятка. После этого вращением механизма регулировки можно менять положение вальцов.

Для удобства работы на станке понадобиться сделать параллельный упор. Он должен скользить по части станины из уголка. Его каретку можно сварить из любого листового металла или полосы. На ней делается 2 отверстия, к которым привариваются гайки. Это позволит фиксировать ее положением вкручиванием болтиков. Перпендикулярно к каретке приваривается сам параллельный упор. Это может быть квадрат, профильная труба или другой ровный металлопрокат.

Для крепления станка нужно сделать 2 Т-образные ножки. Они привариваются к уголку станины. На их подошвах делаются отверстия, чтобы станок можно было прикручивать к столешнице.

Работа на станке заключается в протягивании листового металла между вальцами. Для этого он вставляется до регулируемого параллельного упора. Затем вальцы поджимаются вращением винта, и лист аккуратно протягивается руками в направлении от себя.

Смотрите видео

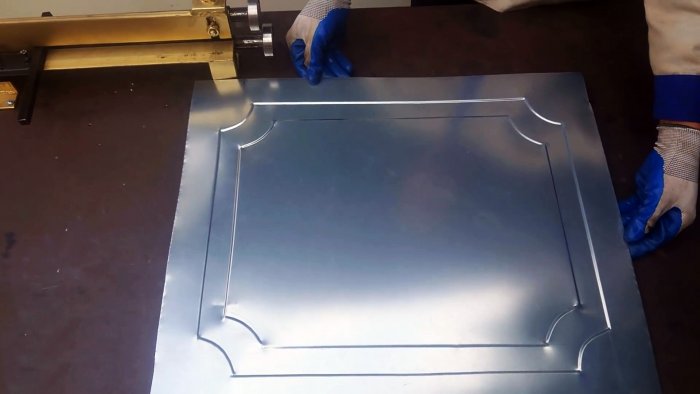

Рёбра жёсткости на металле: что это и зачем они нужны

Наряду с рядом достоинств (простота обработки, малая масса, стойкость к коррозии) у тонколистового металла как материала для строительных и отделочных конструкций есть важный недостаток. Малая толщина приводит к тому, что металл плохо сопротивляется деформирующим нагрузкам. В результате для получения нужной прочности требуется либо увеличивать толщину металла, либо применять другие технологические решения.

Одно из таких решений — включение в конструкцию ребер жёсткости. Эти элементы обеспечивают сохранение изначальной геометрии детали или конструкции в целом, при этом общая масса изделия если и возрастает, то незначительно.

Что такое ребро жесткости?

Ребро жесткости — это часть детали или конструкции, которая принимает на себя основную нагрузку. За счет этого изделие становится менее подверженным деформации, и может выдерживать:

- Больший вес в статике.

- Большее усилие в динамике.

Ребра жесткости могут быть либо неотъемлемой частью изделия, либо отдельным элементом. Во втором случае очень важно, чтобы ребро как можно прочнее крепилось к детали — от этого напрямую зависит эффективность перераспределения нагрузки.

Зачем в конструкцию включают ребра жесткости?

Изделия из тонколистового металла — потолочные панели, фасадные панели, кассеты для наружно облицовки зданий, элементы металлических панельных ограждений и т.д. — отличаются малой массой. Но при этом тонкий металл при статических и динамических нагрузках может деформироваться, что приводит к ухудшению эксплуатационных качеств и внешнего вида объекта.

Решается эта проблема включением ребер жесткости в конструкцию, еще на этапе проектирования:

- Во-первых, ребро жесткости незначительно увеличивает массу изделия. Благодаря этому обеспечивается экономия на материале, а также снижение нагрузки на несущее основание.

- Во-вторых — и это самое важное — любое ребро жёсткости принимает на себя большую часть нагрузки. Это обеспечивает защиту детали от деформации — прогиба, перекоса или сминания. Чем больше ребер жесткости имеет деталь, и чем правильнее их конфигурация была рассчитана при проектировании, тем эффективнее будет защита от деформаций.

- Наконец, ребра жёсткости видимые на лицевой поверхности детали, выполняют и декоративную функцию. Это же касается и тех случаев, когда в качестве ребер выступают углы объёмного элемента.

Проблемы с рёбрами жесткости

Для конструкций, которые производятся кустарным способом, характерен ряд проблем — и проблемы с ребрами жесткости однозначно входят в этот перечень. Чаще всего встречаются:

- Отсутствие ребер жесткости как таковых

- Нерациональное размещение ребер жесткости на детали

- Недостаточное количество ребер жёсткости для детали с такими линейными размерами

- Непродуманная конструкция ребер жёсткости

Кроме того, есть проблемы, которые связаны с материалом и применяемыми для производства технологиями. Так, изготовление изделий из некачественного металла часто не позволяет сформировать ребра жесткости с достаточными механическими характеристиками — мягкий тонкий металл с высокими показателями разнотолщинности ведет себя непредсказуемо.

С другой стороны, использование примитивного оборудования для гибки металла приводит к деформации материала на ребре жёсткости. Это становится причиной непредсказуемого снижения механической прочности на локальных участках.

Возможные последствия для самого изделия:

- Наиболее очевидный результат — снижение жёсткости детали и повышение ее склонности к деформациям. Это касается как деформации под собственным весом (прогиб панели, скручивание, провисание), так и эксплуатационных деформаций. Детали менее надежно крепятся к несущим конструкциям — из-за деформации нарушается прочность в точке крепления и возрастает риск отрыва от основания.

- Второй важный аспект — уменьшение механической прочности. Целенаправленное воздействие на металлическую конструкцию, у которой ребра жёсткости имеют неоптимальную конфигурацию, значительно быстрее приведет к ее разрушению. Это особенно важно для ограждающих конструкций, которые обязаны выполнять барьерные функции.

Наконец, неоптимальная конфигурация ребер жесткости приводит еще к двум нежелательным последствиям:

- Либо конструкция получает ограничения по размерам и/или комплектации — например, для секции ворот невозможно использование автоматического привода из-за склонности к деформации.

- Либо — что гораздо хуже — такие ограничения не присваивается, но фактические конструкция не может быть изготовлена в больших размерах или укомплектована различными деталями. Но выясняется это только после начала эксплуатации конструкции — и становится причиной ее преждевременного выхода из строя.

Причины проблем с ребрами жесткости

Чем могут быть вызваны проблемы с ребрами жесткости, мы сказали выше — это в первую очередь низкое качество металла, использование несовременного обозревания и неоптимальная конфигурация. Но почему же производители допускают выпуск таких конструкций?

- Экономическая. Содержать полноценный инженерный департамент, способный рассчитать оптимальную конфигурацию ребер жесткости — дорого. Использовать качественный металл — дорого. Использовать качественные станки для металлообработки — дорого. На это способны только компании, которые заботятся о своей репутации в долгосрочной перспективе и работают с прицелом на получение стабильней прибыли.

- Психологическая. К сожалению, для многих кустарных производителей выпуск некачественной конструкций становится нормой: приоритетом для них остается максимально простая продажа за счет низкой цены. Как будет служить забор или потолок с некачественными ребрами жесткости — вопрос не самый актуальный.

Впрочем, это — лишь один из представленных на рынке подходов. Крупные компании, такие как завод МехБуд, оптимизируют конфигурацию изделия с таким расчетом, чтобы ребра жёсткости максимально эффективно усиливали конструкцию. Для этого используются различные решения. О которых расскажем ниже.

Виды ребер жесткости

Обеспечение жёсткости детали из тонколистового металла возможно несколькими способами:

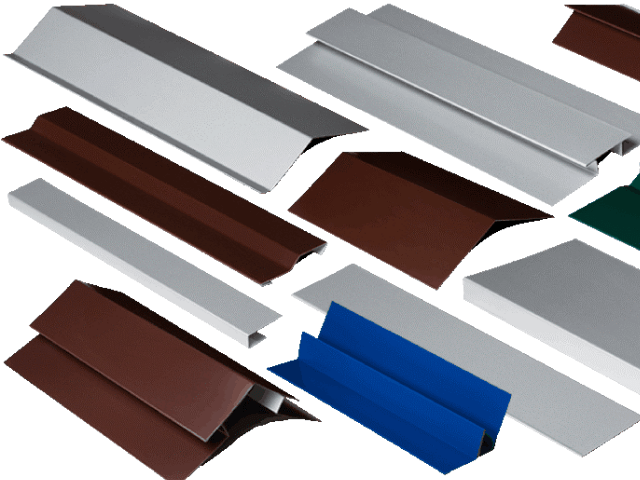

- Самый простой — изготовление конструкции с несколькими гранями. В этом случае каждый стык граней будет играть роль дополнительного ребра жесткости. Так, например, П-образный в поперечном сечении профиль гораздо лучше противостоит деформациям по сравнению с плоской деталью, а изделие с квадратным сечением превосходит по жесткости П-образный элемент.

- Второе популярное решение — добавление дополнительных ребер жёсткости. Как правило, эти элементы делаются из профилированного металла — уголка, швеллера, двутавра, профилированной трубы и т.д. Они закрепляются с изнаночной стороны в ходе монтажа и принимают на себя большую часть нагрузки от плоских элементов.

- Наконец, есть еще одно изящное решение — усиление жесткости в месте соединения деталей. Соединительный узел при этом проектируется с таким расчетом, чтобы при стыковке нескольких элементов формировалось сразу несколько ребер жёсткости. Кроме того, на всем протяжении стыка увеличивается толщина металла за счет накладки нескольких слоев.

При изготовлении и монтаже металлоконструкций применяют комбинированный подход. Обычно ребрами жёсткости оснащают все элементы еще при производстве (для этого в 90% случаев используется гибочный или профилировочный станок). На этапе монтажа конструкция дополнительно усиливается, что обеспечивает ей большую стойкость к нагрузкам и деформациям.

Ребра жёсткости в конструкциях из тонколистового металла от завода «МехБуд»

У изделий из тонколистового металла, которые производятся заводом «МехБуд» есть ряд достоинств, и высокая механическая прочность входит в их перечень. Она обеспечивается за счет:

- Просчета оптимальной конфигурации элементов с учетом необходимости в ребрах жёсткости.

- Высокой культуры производства с использованием современного оборудования.

Ребра жёсткости включены в конструкцию практически всех изделий из тонколистового металла:

- Фасадные и потолочные рейки, кассеты и панели оснащаются многочисленными ребрами, предотвращающими деформацию.

- Профили ламелей, используемых для монтажа ограждающих конструкций («Ранчо», «Жалюзи») также по всей длине оснащаются ребрами жёсткости,препятствующими прогибу и скручивающим деформациям.

- Также в ассортименте представлены объемные профили(жалюзи «Эксклюзив Лего»), сечение которых максимально защищает конструкцию от деформации даже при сильной нагрузке.

- Наконец, в сплошных ограждающих конструкциях —«Брус», «Горизонт», «Вертикаль» — продольные замки на стыке деталей выполняют функцию дополнительных усиленных ребер.

Вне зависимости от типа детали, ребро жёсткости обеспечит повышение ее прочности при сохранении массы. Внедрение в конструкцию таких элементов позволяет придавать изделиям из тонколистового металла максимально возможную прочность.

Маркетолог предприятия “Мехбуд”. Квалифицированный эксперт по общению с клиентами и партнерами. Всегда готова к общению и сотрудничеству.

Читайте также: