Понятие литого и деформированного металла

Обновлено: 13.05.2024

Схема роста кристаллов показана на рис. 2. Кристалл растет в направлении, противоположном отводу тепла. Сначала образуется главная ось кристалла 1, затем на главной оси образуются оси первого порядка 2, на них – оси второго порядка 3, на них – оси следующего порядка и т. д., пока в этом объеме есть жидкий металл.

Атомы жидкости пристраиваются к атомам кристаллов, создавая их форму и обеспечивая их рост. Сначала кристаллы растут свободно, сохраняя правильную геометрическую форму до момента их соприкосновения. В месте соприкосновения кристаллов рост их отдельных осей и граней прекращается. В результате к окончанию процесса кристаллизации кристаллы не имеют правильной геометрической формы, но сохраняют свое древовидное строение. Кристаллы древовидной формы называются дендритами (см. рис. 2).

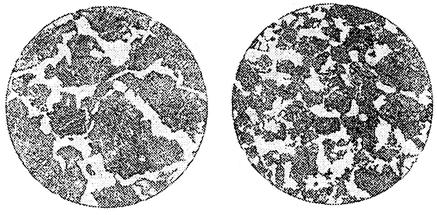

Дендритное строение – признак литого состояния металла (слиток, отливка). При значительной пластической деформации литого металла форма и размеры кристаллов изменяются – дендриты дробятся, из них образуются новые кристаллы неопределенной формы, называемые зернами (рис. 3). Зернистое строение – признак деформированного металла (прокат, поковки, штампованные полуфабрикаты).

Рис. 2. Дендритная кристаллизация: а – схема дендритного строения

по Чернову; б – схема кристаллизации слитка; дендриты: Чернова (в),

на поверхности сурьмы (г) и алюминия (д)

Рис. 3. Микроструктура доэвтектоидной стали:

а – крупнозернистая; б – мелкозернистая

Размер кристаллов металла во многом определяет его прочностные свойства: чем мельче кристаллы, тем выше сопротивление металла ударным и циклическим нагрузкам. Итак, в процессе кристаллизации два фактора определяют строение металла: число центров кристаллизации и скорость роста кристаллов из этих центров.

Проследим за изменением температуры металла при охлаждении жидкости через равные промежутки времени (рис. 4). Сначала температура жидкого металла понижается равномерно в зависимости от скорости охлаждения V1, V2, V3. Затем понижение температуры прекращается и на кривой охлаждения появляется горизонтальный участок (площадка). В это время отвод тепла компенсируется выделением скрытой теплоты кристаллизации и металл переходит в твердое состояние (образуются и растут кристаллы). После окончания кристаллизации температура вновь равномерно понижается, металл охлаждается в твердом состоянии.

При теоретической температуре кристаллизации (температуре плавления) жидкий металл и твердые кристаллы могут существовать одновременно и бесконечно долго. Следовательно, кристаллизация может происходить только при определенном переохлаждении металла ниже теоретической (равновесной) температуры. Разность между теоретическим и фактическим значениями температуры кристаллизации металла называется степенью переохлаждения:

где Тпл – теоретическая (равновесная) температура кристаллизации (плавления) металла;

Тк – фактическая температура кристаллизации данного металла.

Степень переохлаждения металла зависит от скорости охлаждения V1, V2, V3 (см. рис. 4).

Скорости охлаждения V1 соответствует малая степень переохлаждения DТ1. Охлаждение расплава со скоростью V2 вызывает увеличение степени переохлаждения DТ2, а большая скорость охлаждения V3 приведет к увеличению степени переохлаждения DТ3, и кристаллизация будет происходить при более низкой температуре. В итоге это скажется на факторах процесса кристаллизации:

Vохл ®DТ®ЧЦК – СРК, (2)

где ЧЦК – число центров кристаллизации;

СРК – скорость роста кристаллов из этих центров.

Однако не всегда имеется возможность регулировать скорость охлаждения жидкого металла. Методом получения мелких кристаллов при затвердевании металла является создание искусственных центров кристаллизации. Для этого в расплавленный металл вводят специальные вещества, называемые модификаторами. Процесс искусственного регулирования количества и размеров кристаллов называется модифицированием.

Процесс кристаллизации металлов

При температуре Тп величины свободных энергий жидкого и твердого состояния равны. Процесс кристаллизации протекает при температуре, меньшей Тп. Для начала затвердевания необходимо переохлаждение (разность энергий). Переохлаждение тем больше, чем больше скорость изменения.

Процесс кристаллизации происходит в два этапа: образование зародышей кристаллов; рост образовавшихся кристаллов.

В реальных металлах центрами кристаллизации являются тугоплавкие частицы и стенки литейной формы.

В чистых металлах центрами кристаллизации служат области с дальним порядком расположения атомов (кластеры), т.е. их строение близко к строению кристаллической решетки.

Чем больше скорость охлаждения (степень переохлаждения), тем более мелкозернистая структура образуется. Если скорость охлаждения порядка 10 5 -10 6 градусов в секунду, получается аморфная структура.

5.Строение металлического слитка. Особенности строения литого и деформированного металла.

Кристаллизация стального слитка идет в три стадии. Сначала на поверхности слитка образуется зона мелких кристаллов за счет влияния холодных стенок формы, которые обеспечивают в начальный момент времени высокую скорость охлаждения. Затем растут большие кристаллы, вытянутые по направлению отвода теплоты (столбчатые кристаллы). В середине слитка, где наблюдается наименьшая степень переохлаждения, образуются большие равновесные кристаллы. При некоторых условиях (перегретый жидкий металл, малое содержание примесей) зона крупных равновесных кристаллов почти исчезает. Структура слитка состоит практически из одних столбчатых кристаллов - транскристаллическая.

Зона столбчатых кристаллов обладает наибольшей плотностью, но в местах стыка столбчатых кристаллов собираются нерастворимые примеси, и такие слитки часто расьтрескиваются при обработке давлением.

В верхней части слитка, затвердевающей в последнюю очередь, концентрируется усадочная раковина. Там содержится много количества усадочных пор. Слиток имеет неоднородный состав. По направлению от поверхности к центру и снизу вверх увеличивается концентрация углерода и вредных примесей: серы и фосфора. Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства.

Пластическая деформация металлов и сплавов как тел поликристаллических, имеет некоторые особенности по сравнению с пластической деформацией монокристалла. Деформация поликристаллического тела складывается из деформации отдельных зерен и деформации в приграничных объемах.

Плоскости скольжения зерен произвольно ориентированны в пространстве, поэтому под влиянием внешних сил напряжения в плоскостях скольжения отдельных зерен будут различны. Деформация начинается в отдельных зернах, в плоскостях скольжения которых возникают максимальные касательные напряжения. Соседние зерна будут разворачиваться и постепенно вовлекаться в процесс деформации. Деформация приводит к изменению формы зерен: зерна получают форму, вытянутую в направлении наиболее интенсивного течения металла (поворачиваются осями наибольшей прочности вдоль направления деформации.

Металл приобретает волокнистое строение. Волокна с вытянутыми вдоль них неметаллическими включениями являются причиной неодинаковости свойств вдоль и поперек волокон. Одновременно с изменением формы зерен в процессе пластической деформации происходит изменение ориентировки в пространстве их кристаллической решетки.

Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов.

При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация.

Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки

Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность.

1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен.

Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен.

Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние.

Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации

С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической. И такая деформация нежелательна перед проведением рекристаллизационного отжига.

Практически рекристаллизационный отжиг проводят дпя малоуглеродистых сталей при температуре 600…700 o С, для латуней и бронз – 560…700 o С, для алюминевых сплавов – 350…450 o С, для титановых сплавов – 550…750 o С.

Деформация металла: виды, описание процессов

Деформация металла происходит под воздействием силы, прилагаемой человеком или им же, но при помощи станка. Она может быть направлена снаружи и изнутри. В результате происходит сжатие металла, его растяжение, изгиб или кручение.

Процессы деформирования металла изучаются в таких областях науки, как кристаллография, материаловедение, физика твердого тела. Специалисты анализируют причины деформации и предлагают варианты по их исключению во время рабочего процесса. Это позволяет избежать большого количества брака.

Упругая и пластическая деформация металлов

Деформация металла бывает нескольких видов и зависит от того, как реагирует металл на приложенное к нему усилие.

Расстояние между атомами может увеличиваться под действием сил растяжения или уменьшатся, когда на металл влияют силы сжатия. В каждом из этих случаев атомы выходят из состояния равновесия, следовательно, изменяется баланс сил притяжения и электростатического отталкивания.

Однако после того, как нагрузка снимается, все процессы либо приходят в норму и кристаллы возвращаются к своим начальным параметрам и форме, либо так и остаются в измененном состоянии.

Вид деформации, исчезающей после устранения нагрузки, называется упругой. В результате такой нагрузки атомы смещаются незначительно, что не приводит к изменению свойств и структуры металла.

Если следы внешнего воздействия остаются и процесс деформации металла носит необратимый характер, речь идет о пластической деформации.

Причиной деформации металла может стать даже незначительное напряжение. При этом в начале воздействия и до определенных значений прилагаемых усилий деформации всегда бывают упругими. Прочность, пластичность и упругость – это основные механические свойства металла.

Разнообразие способов изготовления изделий в результате обработки давлением зависит от показателя пластичности. Данные способы основаны на характеристиках пластической деформации.

Такое качество, как повышенная пластичность металлов, определяет их сниженную степень чувствительности к концентраторам напряжения. Следовательно, при использовании разных металлов в производстве необходимо проводить их сравнительный анализ по данному показателю, а также контролировать качество материалов в процессе работы.

Параметры изделия под действием напряжения могут меняться. Это результат воздействия на него сил, прилагаемых извне, приводящих к напряжению или сжатию, а также фазовых преобразований и физико-химических процессов, являющихся следствием изменения объема детали.

Поскольку сила, действующая на металл, может возникать под разным углом, напряжение металла будет характеризоваться как нормальное или касательное. Появившаяся в итоге деформация может оказаться пластической и упругой. Пластическая деформация металлов и сплавов связана с действием касательных напряжений.

Особенности упругой деформации металла

Каждый металл имеет свои пределы упругости. От величины упругости зависит то, насколько сможет изменить форму и свойства детали прилагаемая сила. Процессы деформации металлов проходят по-разному.

Для того чтобы охарактеризовать способность металла противостоять растяжению и сжатию, используется специальный показатель, который называется модулем Юнга, или модулем продольной упругости.

Металлы с высоким модулем продольной упругости относятся к категории эластичных. Они способны вернуться в свое исходное состояние после того, как напряжение исчезнет. Возникшая нагрузка вызывает лишь незначительное и обратимое смещение атомов или поворотов блоков кристалла.

Таким образом, упругая деформация не приводит к заметным изменениям в структуре эластичного металла.

Например, рассматривая процесс изгиба стального листа, можно следующим образом описать механизм деформации металла: изначально существующие связи сжимаются и растягиваются, но процент возникших изменений не приведет к относительному перемещению атомов. Упругая деформация обеспечит восстановление связей между ними после того, как напряжение будет устранено. Однако результат воздействия напряжения может проявиться спустя некоторое время.

Свойства эластичных металлов могут быть изменены или утрачены при возникновении определенных условий. Пластичность материала уменьшится, он станет хрупким и уязвимыми. Так, при резких перепадах температур свои пластические свойства теряет олово.

Встречаются случаи аллотропических превращений, когда белое β-олово переходит в состояние серого α-олова и материал рассыпается. Изменения также могут произойти в результате контакта с металлом определенных химикатов, воздействие которых также негативно сказывается на свойствах упругости.

Повысить уровень эластичности можно за счет увеличения количества углерода. Например, для того чтобы обеспечить необходимые характеристики автомобильных рессор, для их изготовления используют специальные марки стали, соответствующие ГОСТ 14959-2016, содержание углерода в которых 0,62–0,70 %. Если необходима сталь с более высокой упругостью, выбирают марки с повышенным содержанием марганца и кремния.

Виды пластической деформации металла

В соответствии с теорией дислокации приложенная к кристаллам нагрузка приводит к тому, что смешение их частей относительно друг друга фиксируется не по всей площади скольжения. Оно возникает в месте дефекта кристалла и продвигается при меньшем усилии, приложенном извне, чем при единовременном скользящем движении целого блока атомов.

Теоретические и фактические значения напряжений часто не совпадают. Разница между ними может быть очень существенной. Для меди она составляет от 1540 МПа до 1 МПа, а для железа от 2300 МПа до 29 МПа. В качестве причины такого расхождения можно назвать имеющиеся в материале структурные дефекты, вблизи которых происходит первоначальная локализация сдвига. Впоследствии появившийся сдвиг начинает распространяться и двигается совместно с дефектом.

Плотноупакованные плоскости кристаллической решетки чаще всего становятся местами появления дислокаций. Усиление нагрузки приводит к тому, что в движение приходят дислокации плоскости скольжения с максимальными касательными напряжениями.

Пластическое течение начинается при определенном условии: касательное напряжение должно быть выше уровня критического значения, величина которого определяется первоначальной структурой деформируемого металла. Определить количественные и качественные параметры процесса пластической деформации металла можно, зафиксировав учет историй его деформирования.

Определить вид пластической деформации металлов можно исходя из того, каким образом двигаются кристаллы под воздействием приложенных усилий. Их движение может носить характер скольжения и двойникования.

Процесс скольжения

Данный вид пластической деформации идеального кристалла можно рассматривать как основной. Скольжение происходит в тех плоскостях, где присутствует самая высокая плотность расположения атомов. Движение направлено туда, где расстояния между атомами самые близкие.

Количество плоскостей может быть разным. Так, в гексагональной решетке такая плоскость представлена в единственном числе. Она располагается в основании, где присутствует максимальное количество атомов. Металлы, имеющие такую решетку, не отличаются высокой степенью пластичности.

Несколько плоскостей можно насчитать в решетках кубической формы. Это обстоятельство положительно сказывается на пластичности материалов с таким строением.

Процесс пластической деформации металлов зарождается в конкретных плоскостях скольжения. Внешняя сила здесь должна быть направлена в определенное место и под определенным углом. Для того чтобы произошла пластическая деформация металлов и сплавов в результате растяжения или сжатия, плоскость должна располагаться по отношению к линии воздействия внешней силы под углом 45°.

Скольжение представляет собой сдвиговый деформационный процесс. Это можно подтвердить следующим экспериментом: нагрузить отполированный образец из моно- или поликристалла.

После достижения определенного уровня нагрузки на поверхности металла возникает сетка из линий скольжения, которые называют линиями Чернова – Людерса. Именно они позволят увидеть произошедший сдвиг между различными частями образца.

Процесс двойникования

Этот процесс представляет собой сдвиг некоторых областей кристалла в положение, соответствующее зеркальному отражению областей, оставшихся в прежнем виде. Возникающая в результате деформация металла может расцениваться как незначительная.

Разные механизмы двойникования могут способствовать появлению образований, которые:

- представляют собой зеркальную переориентацию структуры материнского кристалла в определенной плоскости;

- появляются вследствие поворота матрицы на определенный угол вокруг кристаллографической оси.

Данный вид пластической деформации характерен для кристаллов, которые имеют:

- гексагональную решетку (магний, кадмий, титан, цинк);

- объемно-центрированную решетку (железо, молибден, ванадий, вольфрам).

Расположенность к двойникованию возрастает параллельно с увеличением темпов деформации и снижением температур.

Такие металлы, как медь и алюминий, имеют гранецентрированную решетку, и двойникование в этом случае может быть следствием отжига заготовки, приведшего к ее пластическому деформированию.

Виды холодной деформации металла

Холодная деформация позволяет сохранить деформированную структуру материала, подвергшегося обработке давлением. Не утрачиваются при этом и последствия наклепа, то есть упрочнения металла при пластической деформации.

К основным способам холодной деформации металлов можно отнести:

- холодную прокатку;

- волочение;

- холодную листовую штамповку.

Эти способы холодной пластической деформации металлов относятся к категории энергетически затратных и сопровождаются высокой степенью износа рабочих инструментов, поэтому в чистом виде используются нечасто.

В процессе холодной деформации ухудшаются пластические свойства металлов, а их твердость при этом возрастает. Процесс изменения физических и механических свойств происходит из-за глубоких структурных преобразований. Твердый деформированный металл становится хрупким. Возрастает уровень его предрасположенности к коррозии, уменьшается электропроводность, повышается растворимость в кислотах и т. д.

Упрочнение металла при холодной деформации может стать следствием характерного для этого процесса явления, которое называется «наклеп». Возникает он самопроизвольно и всегда прямо пропорционален степени холодной деформации: чем она выше, тем больше наклеп. Но его устойчивость может быть обеспечена только при низких температурах.

Стадии разрушения металла в процессе деформации

Высокие напряжения усиливают процесс деформации и способствуют разрушению металлов, основной причиной которых являются трещины. После того как трещина зарождается, она начинает распространяться через сечения и в итоге происходит окончательное разрушение материала.

Зарождаются трещины в результате сосредоточения находящихся в движении дислокаций перед каким-либо препятствием, из-за чего напряжение достигает уровня, достаточного для того, чтобы металл начал трескаться. После того как размер трещины становится критическим, ее дальнейший рост происходит произвольно.

Острая и разветвленная трещина характерна для хрупкого разрушения. Она разрастается с огромной скоростью, и процесс протекает практически моментально. Хрупкое разрушение характеризуется очень маленькой энергоемкостью, при этом работа процесса распространения трещины почти нулевая.

Также трещины могут образоваться из-за транскристаллитного и хрупкого интеркристаллитного разрушения. В первом случае они распространяются по телу зерна, а во втором – по границам зерен.

В результате хрупкого разрушения образуется блестящий кристаллический излом с ручьистым строением, плоскость которого перпендикулярна нормальным напряжениям. Образовавшаяся трещина распространяется по нескольким параллельно расположенным плоскостям.

Вязкое разрушение возникает в результате среза, произошедшего под действием касательных напряжений, которому предшествует существенная пластическая деформация.

Тупая раскрывающаяся трещина характеризуется большой величиной пластической зоны, расположенной перед ней. Распространяется она медленно и имеет высокие показатели энергоемкости. Это связано с затратами энергии, необходимыми для образования поверхностей раздела. Поверхность излома неровная, матовая. Его плоскость расположена под определенным углом.

Чтобы определить степень пластичности металла, следует сопоставить пределы его прочности и текучести. Чем больше разница между ними, тем выше пластичность. У хрупких металлов эти показатели практически равны, а значит, процесс их разрушения почти не связан с пластической деформацией.

Совпадение пределов текучести и прочности может произойти и в случае нагрева металлов до высоких температурных значений.

Понимать причины и механизмы деформации и разрушения металлов крайне важно, ведь от этого зависит безопасность возводимых конструкций и надежность работы механизмов. Поэтому данный вопрос должен быть объектом постоянного изучения, в результате чего можно будет предупреждать возможные ошибки и просчеты, экспериментальным путем находить наилучшие варианты решений поставленных задач.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM

Читайте также: