Поперечную схему монтажа металлических конструкций применяют

Обновлено: 10.05.2024

Проект производства работ является основным организационно-технологическим документом на монтаж металлических конструкций, типовыми элементами которых служат колонны, балки и прогоны (фермы).

Проект содержит мероприятия по организации работ с использованием современных средств техники и информации. В проекте предусматриваются прогрессивные технологии монтажных работ с применением высокопроизводительных средств механизации, способствующие улучшению качества, сокращению сроков и себестоимости работ. Проект обеспечивает безопасное производство работ, содержит мероприятия по выполнению требований безопасности в строительстве.

Наличие и использование проектов производства работ во многом предопределяют конкурентоспособность строительной организации.

Проекты используются при лицензировании строительной организации в качестве документов, подтверждающих готовность организации к производству работ, при сертификации системы качества организации и строительной продукции - в статусе нормативных документов предприятия.

Проекты разрабатывают, как правило, проектные и проектно-технологические организации. Располагая квалифицированными кадрами, строительная организация может своими силами разработать проект производства работ. Настоящий документ предназначен для того, чтобы оказать проектной, проектно-технологической и строительной организации помощь в составлении проекта производства работ по монтажу стальных конструкций.

Настоящий документ разработан с учетом рекомендаций МДС 12-46.2008 по составлению проектов производства работ, по составу и содержанию их разделов, а также по изложению и оформлению.

Настоящий проект производства работ является типовым для объектов сельского, промышленного и гражданского строительства, может быть использован при новом строительстве, а также при реконструкции и ремонте существующих зданий и сооружений. После корректировки проект может быть использован непосредственно или послужить основой для составления индивидуального проекта с учетом местных условий.

В документе учтены результаты работ и опыт ЦНИИОМТП и других проектно-технологических институтов в области монтажа стальных конструкций.

1 ОБЩИЕ ПОЛОЖЕНИЯ

Проект производства работ на монтаж металлических конструкций разрабатывается на основании исходных данных, предоставляемых заказчиком, и технического задания, прилагаемого к договору.

По настоящему проекту монтаж металлических конструкций осуществляется в основном с применением ручной дуговой сварки.

В проекте приводится краткое описание возводимых металлических конструкций. Так, по настоящему проекту возводится здание в плане Г-образной формы с габаритными размерами 64×29 м. Здание двухэтажное с антресолью и подземным этажом под частью здания. Общая площадь здания - 4 тыс. м 2 , строительный объем - 22 тыс. м 3 , в том числе подземного этажа - 3 тыс. м 3 . Верхняя отметка кровли относительно уровня земли - 8 м.

Каркас здания - металлический, из проката стального, двутаврового с параллельными гранями полок: колонны из двутавров № 25 и № 35, балки из двутавров № 60, № 55, № 35 и № 20. Перекрытия - монолитный железобетон по металлическим прогонам.

Сварные швы выполняются электродуговой сваркой, электродами Э42А, Э50А, Э55А.

Проект производства работ следует использовать вместе с рабочими чертежами на металлические конструкции здания.

Схемы привязки монтажного крана разработаны отдельно от генерального плана объекта в части, необходимой для производства монтажа стальных конструкций.

При разработке проекта использованы нормативно-технические документы, основные из которых указаны в разделе 2.

2 НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.4.059-89 ССБТ. Строительство. Ограждения предохранительные инвентарные. Общие технические условия

ГОСТ 5264-80* Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

СП 12-136-2002 Решения по охране труда и промышленной безопасности в ПОС и ППР

ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов

РД 11-06-2007 Методические рекомендации о порядке разработки ППР грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ. Ростехнадзор

МДС 12-41.2008 Монтажная оснастка для временного закрепления сборных элементов возводимых и разбираемых зданий

МДС 12-46.2008 Проект организации строительства, проект организации работ по сносу (демонтажу), проект производства работ. Разработка и оформление.

3 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ МОНТАЖА СТАЛЬНЫХ КОНСТРУКЦИЙ

3.1 До начала монтажа стальных конструкций должны быть выполнены согласно Проекту организации строительства данного объекта подготовительные работы, работы по устройству котлована и «нулевого цикла».

3.2 Детали стальных конструкций должны быть изготовлены в соответствии с требованиями стандартов или технических условий на изделия конкретных видов, типов и марок по рабочей документации, утвержденной разработчиком и принятой к производству предприятием-изготовителем.

В соответствии с Проектом организации строительства работы по укрупнению стальных конструкций и подготовке их к монтажу производятся с использованием автомобильного крана типа КС-3577-3 «Ивановец» на площадке складирования и укрупнительной сборки, показанной на Генеральном плане (здесь не приводится). Работы по подготовке конструкций к монтажу осуществляет звено в составе трех монтажников, электросварщика и машиниста крана.

3.3 Монтаж стальных конструкций ведется звеном из пяти рабочих в составе: три монтажника, электросварщик и машинист крана. При этом используется монтажный кран КС-55729 с телескопической стрелой длиной до 30,1 м.

Монтируемые колонны, балки и прогоны (фермы) должны быть размещены заранее в зоне действия крана.

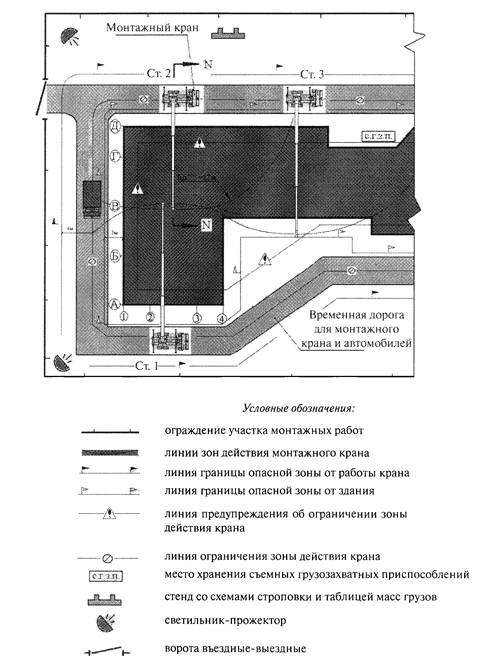

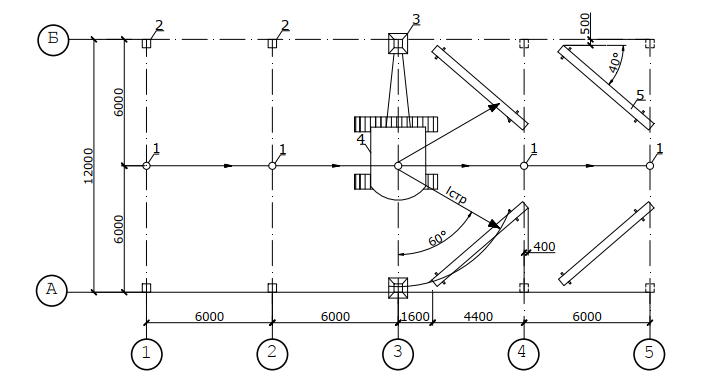

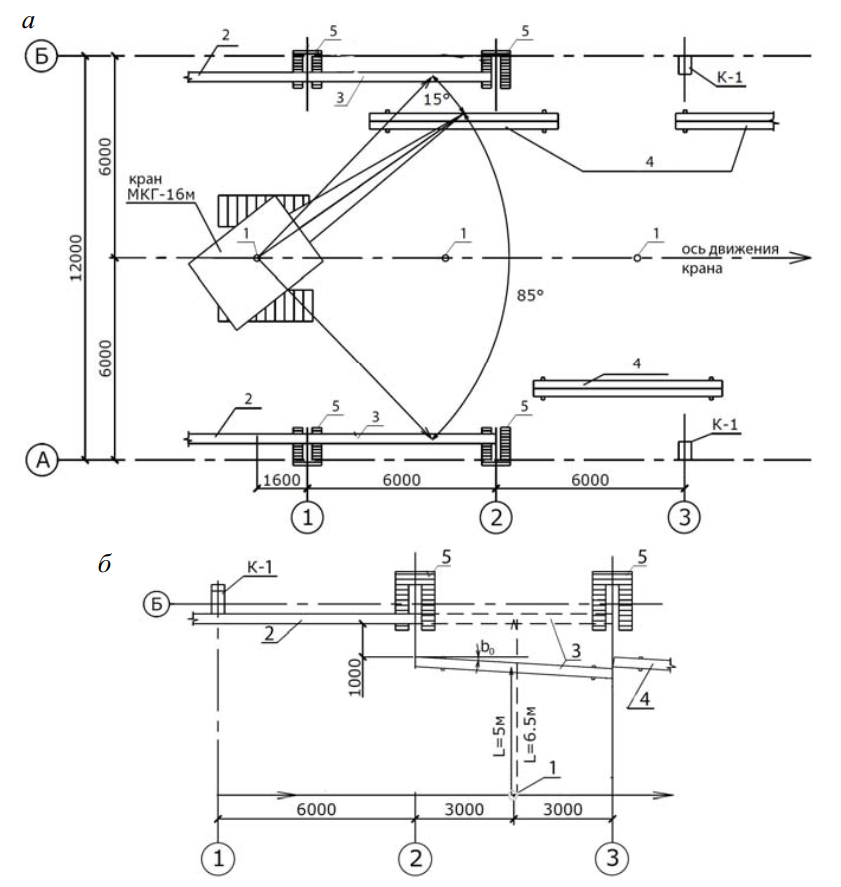

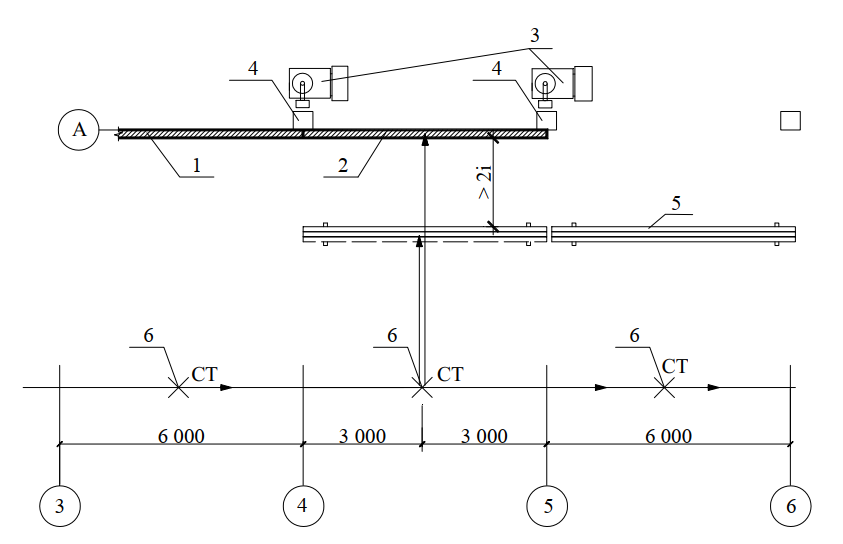

Горизонтальная привязка монтажного крана к строящемуся зданию показана на схеме, фрагмент которой приведен на рисунке 1.

Рисунок 1. Схема горизонтальной привязки монтажного крана (фрагмент)

На схеме показано, как должен быть организован и оборудован участок монтажных работ. Участок имеет временное ограждение, препятствующее появлению посторонних в зоне работ. По периметру возводимого здания проложена временная дорога для перемещения монтажного крана по часовой стрелке от стоянки Ст. 1 до стоянки Ст.7. Зоны действия крана на этих семи стоянках обеспечивают монтаж стальных конструкций здания.

На участке работ обозначены линиями опасные зоны: от перемещения груза монтажным краном - на расстоянии 4,0 м от крюка и от возможного падения предметов с высоты здания - на расстоянии 3 м от стены здания. Расчет расстояний опасных зон приведен в разделе 6.

На участке согласно схеме предусмотрены: место хранения съемных грузозахватных приспособлений, место хранения контрольного груза, стенд со схемами строповки и таблицей масс грузов, светильники-прожекторы для освещения рабочих мест и пункт мойки колес крана.

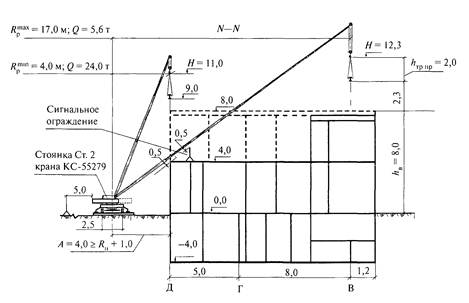

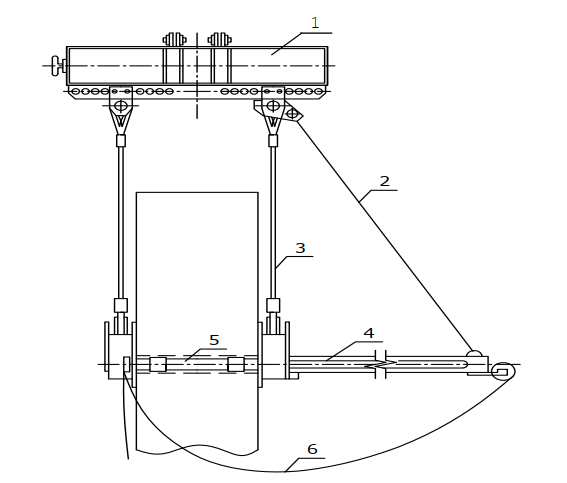

Схема вертикальной привязки монтажного крана к строящемуся зданию показана в сечении N - N на стоянке Ст. 2 (рисунок 2). Расстояние от оси крана до стены здания А = 4 м составляет не меньше наибольшего радиуса поворотной части крана Rп и нормативного габарита приближения 1 м. Минимальные расстояния от стрелы до металлоконструкций здания и до сигнального ограждения при этом соответствуют нормативным - 0,5 м. Опасная зона от перемещения подвижных частей крана принята на расстоянии 5 м.

Рисунок 2. Вертикальная привязка монтажного крана

3.4 Монтажные работы начинают после сдачи-приемки фундаментов - опор колонн здания при наличии акта на скрытые работы. В процессе сдачи-приемки должна быть выполнена инструментальная проверка качества ранее выполненных работ. При проверке должны быть определены положение поперечных и продольных осей фундаментов - опор в плане и высотные отметки опорных поверхностей фундаментов.

3.5 Монтажные работы с использованием крана складываются из следующих операций: подготовка мест установки и крепления колонн и балок; строповка колонн и балок; подъем, наводка и установка их на место крепления; выверка и временное закрепление (если требуется); расстроповка колонн и балок.

Отдельным потоком, используя смонтированный каркас, производят монтаж прогонов (ферм) и встроенных стальных конструкций.

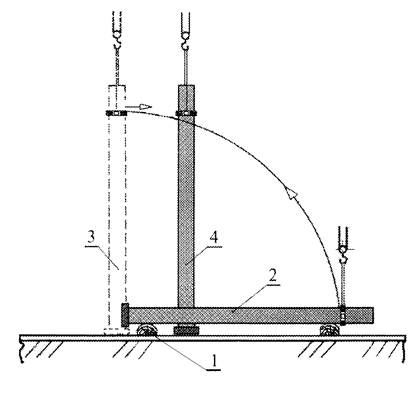

3.6 Один из распространенных способов монтажа колонны показан на рисунке 3. Перед монтажом колонну укладывают на деревянные подкладки (1). Колонну переводят монтажным краном из горизонтального (2) в вертикальное (3), а затем и в проектное положение (4).

Рисунок 3. Монтаж колонны

Наводка колонны в проектное положение производится с минимальной скоростью. Положение колонны выверяют относительно разбивочных осей, проверяют ее вертикальность и высотную отметку. Основные допуски на монтаж колонны приведены в разделе 4.

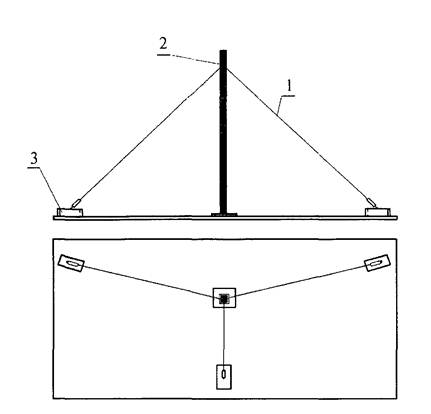

Временное закрепление установленной колонны производят с помощью монтажной оснастки (подкосов, связей, кондукторов и т.п.), типоразмер которой зависит от конструкции колонны. Один из вариантов временного закрепления колонны расчалками показан на рисунке 4. Инвентарная расчалка с натяжным устройством (1) прикреплена к колонне (2) и к ранее смонтированному элементу металлоконструкции (или, например, к инвентарному железобетонному блоку) (3).

Рисунок 4. Временное закрепление колонны

Постоянное закрепление колонн, балок и прогонов производится сваркой согласно проекту.

Стропы могут быть сняты с колонны, балки, прогона после их временного закрепления. Монтажную оснастку снимают после постоянного закрепления стальной конструкции по проекту.

3.7 До начала монтажа балки должны быть смонтированы колонны и подготовлены опорные площадки для установки балки.

К колоннам приставляют инвентарные средства подмащивания с площадками (монтажные лестницы, передвижные подмости, вышки и т.п.). С помощью оттяжек производятся подъем балки и наведение ее в положение, близкое к проектному. После этого монтажники поднимаются на площадки средств подмащивания и устанавливают балку в проектное положение. Строп балки при этом может быть приспущен на 5 - 10 см. Производится сварка конструкций согласно проекту, после чего осуществляют расстроповку балки.

3.8 Способы и средства строповки должны обеспечить установку балок и колонн в проектное положение с первого раза. Строповка производится стропами с замыкающими устройствами на крюках. Неиспользуемые ветви стропа навешивают на соединительное звено. Угол между ветвями стропа не должен превышать 90°. Крюки стропа должны быть направлены от центра тяжести балок и колонн. При строповке балок используют инвентарные прокладки, предотвращающие перетирание каната.

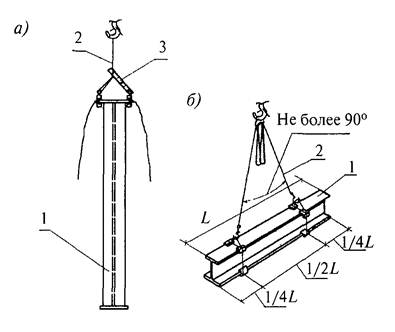

Схемы строповки приведены на рисунке 5.

Рисунок 5. Строповка колонн и балок

Строповка колонны (1) производится стропом (2) типа 1СК-4,0/2000 по ГОСТ 25573 и клещевым захватом с дистанционным управлением расстроповкой KЗ-3.2 (рисунок 5, а).

Строповка балок (1) производится стропом (2) типа 4СК1-2/2000 по ГОСТ 25573 (рисунок 5, б).

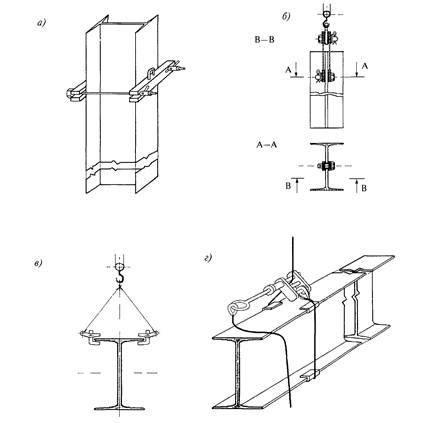

При строповке применяют различные съемные грузозахватные приспособления, типоразмеры которых зависят от конструкции и веса колонн и балок. Захваты для колонн и балок показаны на рисунке 6. Для колонн кроме клещевого захвата (см. рисунок 5, а) могут быть применены фрикционные (см. рисунок 3 и рисунок 6, а), пальцевые со строповочным отверстием в колонне (рисунок 6, б), эксцентриковые и другие захваты. Для балок кроме петлевого захвата (см. рисунок 5, б) могут быть применены, например, рычажные (рисунок 6, в), штырьевые (рисунок 6, г) и другие захваты.

Рисунок 6. Захваты для колонн и балок

Схемы строповки должны быть помещены на стенд, место расположения которого на участке работ указано на рисунке 1.

3.9 При строповке колонн и балок руководствуются сведениями об их массе, о схемах строповки и о соответствующих съемных грузозахватных приспособлениях. Эти сведения применительно к данному проекту приведены в таблице 1.

Таблица масс грузов, схемы строповки и данные о съемных грузозахватных приспособлениях должны быть помещены на упомянутый выше стенд.

Место хранения съемных грузозахватных приспособлений показано на схеме горизонтальной привязки крана (см. рисунок 1).

Перед началом монтажных работ крановщик и стропальщики должны быть ознакомлены под роспись со схемами строповки, с таблицей масс грузов и съемными грузозахватными приспособлениями.

Таблица 1 - Массы грузов, схемы строповки и грузозахватные приспособления

Монтаж одноэтажных промышленных зданий

Возведение одноэтажных промышленных зданий выполняется, как правило, двумя технологическими потками. Первый – это монтаж конструкций несущего каркаса: колонны, подкрановые балки, несущие конструкции покрытия (фермы, балки), плиты покрытия. Второй – монтаж стенового ограждения.

В зависимости от последовательности монтажа отдельных конструкций несущего каркаса различают следующие методы монтажа:

- раздельный (дифференцированный) метод монтажа, который предусматривает последовательную установку, временное и окончательное закрепление всех конструктивных однотипных элементов в пределах захватки и только после этого монтаж конструкций другого типа. Например, сначала монтируют колонны на всей захватке, подкрановые балки, затем – балки (фермы), после этого – элементы покрытия;

- комплексный метод монтажа предусматривает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания, образующих жесткую устойчивую систему – «ядро жесткости». То есть вначале устанавливают четыре колонны, затем две подкрановые балки, после этого – две фермы (балки) и в последнюю очередь – плиты покрытия (перекрытия). Эффективное применение этого метода монтажа возможно при использовании быстротвердеющих цементов (глиноземистого, магнезиального) для бетонной смеси, используемой для стыка соединения колонны с фундаментом стаканного типа. Стоимость быстротвердеющих цементов почти в четыре раза выше стоимости портладцемента. Однако учитывая, что требуемый набор прочности бетонной смеси на быстротвердеющих цементах не превышает 4–6 часов, а на замоноличивание стыков расход цемента небольшой, применение глиноземистого и магнезиального цементов можно считать экономически оправданным.

- комбинированный (смешанный) метод монтажа представляет собой сочетание раздельного и комплексного методов. Отдельным монтажным потоком устанавливают все колонны на захватке, а затем с учетом обеспечения безопасных условий труда осуществляется монтаж всех остальных конструкций комплексным методом. Этот метод монтажа наиболее эффективен, так как при минимальном количестве монтажных стоянок крана обеспечивает ритмичную работу полного монтажного потока. При данном методе возведение несущего каркаса промышленного здания начинают с монтажа всех колонн на захватке.

Монтаж колонн включает приемку фундаментов (проверку их размеров, положение закладных деталей) с геодезической проверкой положения их осей и высотных отметок дна стакана.

По четырем граням подколонника сверху его краской наносят осевые риски. На колоннах осевые риски наносятся на заводе изготовители. На колонны высотой более 12 м закрепляют хомуты или струбцины для их временного крепления. Колонны предварительно раскладывают у мест монтажа. При использовании самоходных стреловых кранов колонны располагают опорной частью ближе к фундаменту, оголовок направляют в пролет по ходу монтажа. Места строповки колонн должны быть доступны для ведения работ.

Строповку колонн выполняют с помощью универсальных и траверсных стропов, строп-захватов, захватов или полуавтоматических захватов. Строповку колонн универсальными стропами или стропзахватами производят в обхват. Траверсные стропы и захваты крепят с помощью круглого стержня (пальца), пропущенного через отверстие, оставленное в колонне при ее изготовлении. Недостаток строповки с помощью универсальных стропов (обычных захватов) состоит в том, что при расстроповке монтажник должен подниматься на устанавливаемую колонну. Чтобы избежать этого, применяют захваты, позволяющие выполнять расстроповку с земли (рис. 5).

Рис. 5. Захват для монтажа железобетонных колонн: 1 – универсальная траверса; 2 – натяжная цепь; 3 – несущий канат; 4 – направляющий штырь; 5 – несущий палец; 6 – расстроповочный канат

Траверсы и захваты подвешивают к крюку крана за проушины или кольца (иногда при помощи стальных канатов).

Установку колонн в проектное положение осуществляет звено монтажников в составе шести человек: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

До начала монтажа колонн проводят работы по выведению отметок дна стакана фундаментов под проектную отметку. Решается это задача за счет слоя мелкозернистой бетонной смеси, уложенной на дно стакана фундамента. Для облегчения установки опорной части колонны в проектное положение в стакане фундамента в свежеуложенном слое мелкозернистой бетонной смеси рекомендуется выполнить углубление («слепок»), соответствующее геометрическим размерам поперечного сечения опорной части колонны. Для устройства «слепка» используются, как правило, шаблоны, выполненные из легких сплавов металлов.

Способ монтажа колонн выбирают в зависимости от их высоты и массы. Колонны легкого типа высотой до 10 метров, как правило, монтируют «на весу» (рис. 6) или «поворотом». Способ монтажа колонн способом «на весу» более предпочтителен, так как он не связан с дополнительными подготовительными операциями при складировании колонн и гарантирует сохранность тела фундамента.

Рис. 6. Технологическая схема монтажа колонн способом «на весу»: 1 – стоянки гусеничного крана; 2 – смонтированные колонны; 3 – кондуктор; 4 – гусеничный кран; 5 – колонны, подготовленные к монтажу

Тяжелые высокие колонны поднимают и переводят в проектное положение способом «скольжения» (рис. 7).

Рис. 7. Технологическая схема монтажа колонн способом «скольжения»: 1 – стоянка гусеничного крана; 2 – кондуктор; 3 – колонны, подготовленные к монтажу; 4 – тележка; 5 – подкладки

Поднятые краном колонны опускают в стакан фундамента, совмещая осевые риски в нижней части колонн с осевыми рисками на фундаменте. Затем проверяют вертикальность колонн с помощью двух теодолитов. Для лучшего ориентирования при установке колонн стреловыми кранами используют жесткие манипуляторы, устанавливаемые у шарнира пяты стрелы. Фиксация проектного положения, выверка и временное закрепление колонн в стаканах фундаментов осуществляется расклиниванием.

Для расклинивания рекомендуется применять клинья, изготовленные из бетона или металла. Такие клинья можно оставлять после завершения замоноличивания стыка колонн с фундаментом. Клинья, выполненные из древесины, необходимо демонтировать после набора бетоном в стыке требуемой прочности.

Для колонн поперечным сечением до 400 × 400 мм устанавливается по одному клину с каждой стороны колонны, при большем сечении – по два клина с каждой стороны.

При монтаже легких и средней массивности колонн целесообразно использовать одиночные или групповые кондукторы, что позволяет существенно снизить монтажный цикл и повысить точность установки элементов.

Колонны высотой 12–18 м закрепляют дополнительно к кондукторам, расчалками, связями-распорками. Верхние концы расчалок крепят к хомуту, установленному на колонне выше центра ее тяжести. Средства временного крепления колонн, рассчитывают с коэффициентом запаса не менее 3. Демонтируют их после окончательного закрепления колонн и достижения бетоном стыка прочности не менее 70 % проектного значения.

Монтаж подкрановых балок на захватке начинают после того, как прочность бетона в стыках колонн с фундаментом достигнет не менее 75 % от проектного значения.

Монтажу подкрановых балок предшествуют следующие подготовительные работы.

С помощью нивелира выполняется проверка отметок опорных площадок (консолей колонн). Для обеспечения проектного монтажного горизонта подкрановых балок выполняется приварка металлических пластин к закладным деталям консолей колонн. На каждой подкрановой балке, вблизи от опоры конструкции, закрепляют пеньковые канаты (оттяжки).

Установку подкрановых балок в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

Раскладку балок перед подъемом при монтаже стреловыми кранами осуществляют параллельно оси колонн. Балку при подъеме удерживают от раскачивания оттяжками из пенькового каната и разворачивают в нужном направлении. Монтаж железобетонных подкрановых балок выполняется методом поворота стрелы крана или изменением вылета стрелы (рис. 8).

Балки устанавливают по осевым рискам, нанесенным на консоли колонн. Выполняют временное закрепление торцов подкрановых балок на консолях колонн. После временного закрепления подкрановых балок в пределах одного пролета или температурного блока осуществляют геодезическую проверку в плане и по высоте. Затем выполняют сварку закладных деталей подкрановых балок и консолей колонн.

Рис. 8. Технологические схемы монтажа подкрановых балок: а – поворотом стрелы крана; б – изменением вылета стрелы; 1 – стоянки гусеничного крана; 2 – смонтированные подкрановые балки; 3 – монтируемая подкрановая балка; 4 – подкрановые балки, подготовленные к монтажу; 5 – приставная лестница-площадка; К-1 – смонтированная колонна; L = 5 м, L = 6,5 м – вылеты стрелы крана

После окончательной выверки подкрановых балок составляют исполнительную схему, на которой отмечают геодезическое положение монтируемых элементов. Эти данные необходимы при установке рельсового пути.

Монтаж несущих конструкций покрытия может выполняться с предварительной раскладкой конструкций у мест монтажа или непосредственно с транспортных средств – то есть с «колес».

Раскладку ферм и балок производят вдоль пролета таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы (см. рис. 8). Для обеспечения устойчивости монтируемых элементов их складируют в специальных кассетах.

До начала монтажа балок и ферм покрытия на захватке должны быть полностью завершены работы по установке колонн. Бетон в стыках колонн с фундаментом должен набрать прочность не менее 75 % от проектного значения.

Работы по установке несущих конструкций покрытия в проектное положение осуществляет звено монтажников в составе:

- 6-го разряда – 1 человек;

- 5-го разряда – 1 человек;

- 4-го разряда – 1 человек;

- 3-го разряда – 1 человек;

- 2-го разряда – 1 человек;

- машинист крана 6-го разряда – 1 человек.

Монтажу несущих конструкций покрытия предшествуют следующие подготовительные работы.

Для выверки и временного закрепления ферм (балок) на колоннах устанавливают необходимые средства подмащивания, обеспечивающие безопасные условия труда монтажников. С помощью нивелира выполняется проверка отметок опорных площадок (оголовка колонн). Для обеспечения проектного монтажного горизонта несущих конструкций покрытия выполняется приварка металлических пластин к закладным деталям оголовка колонн. На каждой балке (ферме) покрытия, у опоры конструкции, закрепляют пеньковые канаты (оттяжки). Для временного закрепления ферм (балок) в проектном положении до монтажа на них закрепляют стальные канаты (расчалки) и связи-распорки. Для балок пролетом до 18 м применяют две связи-распорки, для ферм пролетом 24 и 30 м – три связираспорки. При шаге несущих конструкций покрытия 6 м связь-распорка выполняется из труб, при шаге 12 м – в виде решетчатого прогона из легких сплавов. Распорки прикрепляют к верхнему поясу конструкции на земле, до ее подъема. К свободному концу распорки прикрепляют пеньковый канат, при помощи которого ее поднимают для присоединения к струбцине, установленной на вновь монтируемой ферме (балке). Снимают распорки только после окончательного закрепления ферм (балок) и укладки плит покрытия.

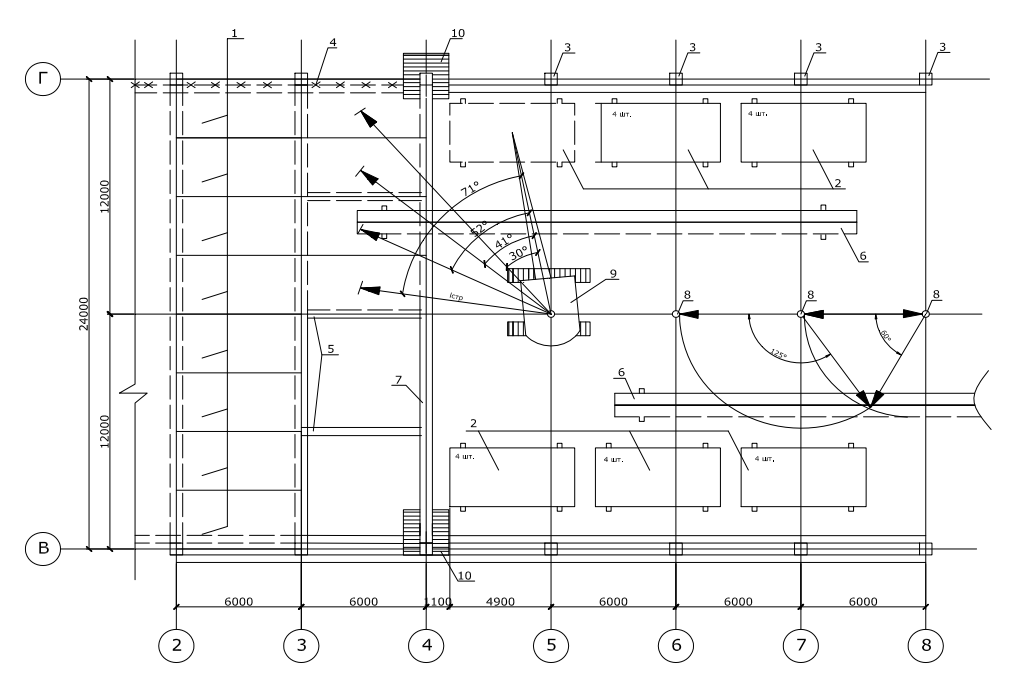

Рис. 9. Технологическая схема монтажа конструкций покрытия и плит покрытия: 1 – смонтированные плиты покрытия; 2 – складированные плиты покрытия; 3 – смонтированные колонны; 4 – временное ограждение; 5 – связи-распорки; 6 – складированные фермы; 7 – смонтированные фермы; 8 – стоянки гусеничного крана; 9 – гусеничный кран; 10 – приставная лестница-площадка

После подъема, установки и выверки первую ферму (балку) раскрепляют расчалками (стальными канатами). Затем устанавливают вторую конструкцию покрытия и раскрепляют ее с помощью связейраспорок с первой (рис. 9). После установки связей-распорок и закрепления второй фермы в проектное положение расчалки, установленные на первой ферме (балки), демонтируются. Затем производят монтаж плит покрытия на ячейке.

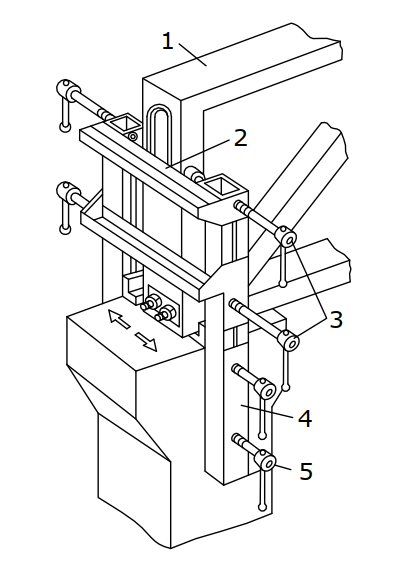

Выверка, выведение балок (ферм) на опоре в проектное положение и временное их закрепление осуществляются с использованием специального кондуктора (рис. 10).

Рис. 10. Кондуктор для выверки и временного закрепления на опоре ферм (балок) покрытия в проектное положение: 1 – ферма (балка); 2 – связь; 3 – регулировочные винты; 4 – обойма кондуктора; 5 – зажимной винт

При монтаже ферм (балок) на отметках более 14 м рекомендуется использовать передвижные и самоходные телескопические и шарнирные вышки и подъемники, которые обеспечивают удобные и безопасные условия работы монтажников на высоте.

Монтаж плит покрытия для обеспечения жесткости покрытия ячейки ведется сразу после работ по установке и постоянному закреплению на опорах несущих конструкций покрытия ячейки. Для первой ячейки – это две фермы (балки), для последующих ячеек – после установки одной несущей конструкции.

Плиты покрытия рекомендуется устанавливать по двум схемам:

- продольной, когда плиты монтируют краном, перемещающимся вдоль пролета;

- поперечной, когда кран движется поперек пролета.

На практике, как правило, применяют продольную схему монтажа с использованием самоходных кранов оборудованных гуськом.

Плиты покрытия перед монтажом укладываются в штабеля высотой до 2,5 м или монтируют непосредственно «с колес».

Для строповки плит покрытия (перекрытия) размерами в плане до 6 × 1,5 м применяют четырехветвевые стропы. Строповка плит покрытия (перекрытия) размерами в плане более 6 × 1,5 м выполняется с помощью траверс.

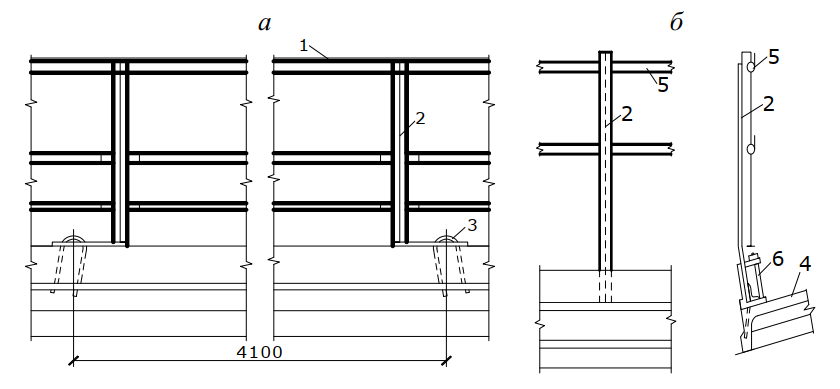

Для безопасной работы на высоте перед подъемом плиты снабжают временным инвентарным ограждением. Перед подъемом их крепят к плитам за монтажные петли клиньями (рис. 11, а) или с помощью специальных болтов (рис. 11, б). Это ограждение остается на весь период работы по устройству крыши.

Рис. 11. Временное ограждение по плитам покрытия (перекрытия): а – с закреплением к плитам клиньями; б – с закреплением к плитам болтами; 1 – перила; 2 – стойка; 3 – клин; 4 – железобетонная плита; 5 – тросовое ограждение; 6 – болтовой элемент крепления

Работы по укладке плит покрытия в проектное положение осуществляет звено монтажников в составе: 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

При монтаже первой плиты покрытия монтажники находятся на автовышках или подъемниках. Вторую и последующие плиты покрытия монтируют с уже смонтированных плит. Для обеспечения постоянного зазора между плитами, необходимого для устройства шва, при монтаже применяют ломики-шаблоны.

При бесфонарной конструкции кровли плиты покрытия рекомендуется укладывать от одного конца фермы (балки) к другому, начиная со стороны ранее смонтированного пролета, при наличии фонарей – от концов ферм (балок) к середине пролета. Закладные детали каждой плиты в трех углах опирания необходимо приварить к закладным деталям верхнего пояса фермы (балки). Технологическая схема монтажа плит покрытия дана на рис. 9.

Монтаж стенового ограждения выполняются отдельным потоком после окончания монтажа несущего каркаса здания или захватки. Работы по установке панелей стен в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

Стеновые железобетонные панели располагают на монтажной площадке по контуру сооружения в вертикальном положении в кассетах (рис. 12). Перед строповкой должны быть проверены строповочные детали и очищены от наплывов бетона закладные части.

Стропят панели в двух точках за заделанные в них петли или строповочные отверстия с применением траверсы или двухветвевым стропом в зависимости от требований ППР. Панели устанавливают на раствор по маякам или уложенный герметик. После выверки положения панели до расстроповки ее следует закрепить в соответствии с требованиями проекта производства работ.

Панели обычно устанавливают горизонтальными рядами в пределах одного монтажного пролета. При установке необходимо следить за правильностью положения панелей по вертикали и горизонтали. Подъем и установку производят монтажным краном, передвигающимся снаружи вдоль здания. Узлы закрепления панелей к колоннам находятся внутри здания, и монтажники должны иметь возможность в безопасных условиях после выверки панели закрепить ее. Крепление осуществляют обычно на сварке. Закрепляют сначала верхние узлы, а затем, если они есть, нижние. Окончательную заделку горизонтальных и вертикальных швов выполняют после окончания монтажа всех панелей по высоте. Монтаж стенового ограждения ведут в основном самоходными стреловыми кранами.

Наиболее сложный вопрос в организации работ по монтажу стен промышленных зданий – это выбор средств подмащивания (подмостей) для обеспечения рабочего места монтажников на высоте. От подмостей требуется большая мобильность, так как на монтаж одной стеновой панели затрачивается немного времени. Учитывая, что во время производства работ монтажники должны находиться внутри здания, целесообразно использовать передвижные подмости типа ПВС переменной высоты или автогидроподъемники типа АГП с высотой подъема 12, 18 и 24 м.

Схема организации производства работ при монтаже стеновых панелей приведена на рис. 12.

Рис. 12. Технологическая схема монтажа стеновых панелей: 1 – смонтированная стеновая панель; 2 – монтируемая стеновая панель; 3 – автовышка; 4 – колонна; 5 – стеновые панели, складированные в кассетах; 6 – стоянки самоходного крана

Герметизацию и заделку стыков в стеновых панелях выполняют с люлек, подвешиваемых с внутренней стороны здания на специальных консолях, фиксируемых к покрытию здания.

§ 5. Организация монтажа металлических конструкций

При организации монтажа конструкций определяют степень их укрупнения, направление и последовательность установки (см. рис. VIII.5 и VIII.30).

Степень укрупнения конструкций принимают с учетом мощности монтажных кранов и технико-экономического сравнения вариантов.

Наиболее часто используют продольную схему монтажа конструкций.

Поперечную схему применяют при необходимости монтажа технологического оборудования поперек здания и при монтаже конструкций кранами с радиусом действия, охватывающим все пролеты.

Для организации монтажа и совмещения его с другими процессами объекты расчленяют на монтажные участки. В качестве монтажного участка принимают температурный блок в пределах пролета либо весь пролет, если в нем нет двух температурных блоков. Решающее значение для определения размеров монтажного участка имеет расположение технологического оборудования с законченным технологическим циклом основного производства.

Краны располагают посередине или по краям пролетов, чтобы лучше исполь-зойать грузоподъемность, вылет стрелы и высоту подъема крюка. Специализированный поток монтажа стальных конструкций и монтируемых вместе с ними железобетонных конструкций зданий при раздельной последовательности состоит из частных потоков: монтажа колонн и подкрановых балок; монтажа элементов покрытия; монтажа стенового ограждения. При комплексной последовательности поочередно монтируют все конструкции каждой ячейки. Монтаж элементов последующей ячейки начинают по окончании установки конструкций предыдущей.

В зависимости от последовательности монтажа конструкций и числа кранов в комплекте изменяются продолжительность потока и условия использования фронта работ до и после монтажа.

Для возведения сложных объектов и сооружений из листовых конструкций организуют параллельные потоки по укрупнительной сборке монтажных блоков и по их монтажу.

Если возводят несколько сооружений из листовых конструкций на одной площадке (воздухонагреватели, вертикальные резервуары, шаровые газгольдеры и др.), каждое из них считают монтажным участком и монтаж организуют поточным методом.

Специализированные бригады монтажников выполняют определенные работы (допустим, только монтаж металлоконструкций), а комплексные — комплекс работ по подготовке к монтажу, монтаж, окраску конструкций и подготовку к сдаче в эксплуатацию.

§ 6. Проектирование монтажных работ

Проект производства монтажных работ (ППМР) является основным разделом проекта производства работ (ППР) по возведению всего объекта. В ППМР

должны предусматриваться наиболее прогрессивные технические и технологические решения, отвечающие требованиям безаварийности и безопасности ведения работ. При проектировании необходимо учитывать: особенности конкретной монтажной площадки; возможности организации, производящей работы (наличие машин, механизмов, оборудования, рабочих нужной квалификации); опыт строительства (чертежи типовых или повторно применяемых проектов; технологических карт и карт трудовых процессов). Если монтируемый объект является типовым или возводится по повторно применяемому проекту, обязательна привязка проекта к данной строительной площадке.

Структура и содержание проектных работ по монтажу строительных конструкций включает следующие этапы проектирования:

подготовительный, предусматривающий сбор и анализ исходных данных и формирование задания на проектирование;

уточнение и разработку основных технических решений по организации и производству работ — изучение состава пусковых комплексов, мощностей производственных баз, разработку комплексного стройгенплана, комплексного сетевого или узлового графика, разбивку комплекса на этапы, узлы и участки, установление схем проходок монтажных машин и механизмов, мест их стоянки и радиусов действия, расчет их потребности и т. п.;

разработку вариантов метода монтажа — анализ объектов строительства и определение основных монтажных характеристик, формирование вариантов, определение основных технико-экономических показателей рассматриваемых вариантов, определение потребности в технологическом транспорте и выбор решений;

выбор окончательного варианта — рассмотрение на техническом совете, доработку (по мере необходимости) с учетом замечаний; разработку дополнительных требований к проектной организации, заводу-изготовителю и строительной организации;

составление стройгенплана;

построение графиков производства работ;

разработку (привязку) технологических карт, карт трудовых процессов и монтажных 'схем;

разработку мероприятий по охране труда;

определение экономической эффективности проекта производства монтажных работ;

составление пояснительной записки и оформление проекта.

Проектирование может осуществляться различными методами — рас-четно-графическим (традиционным), справочно-информационным (проектирование по готовым каталогам и альбомам), модельно-макетным, фотомодельным, панорамным и комбинацией перечисленных методов.

Модельно-макетный метод проектирования основывается на предварительном изготовлении макета строящегося объекта и последующем моделировании на нем производства работ. Такое проектирование позволяет более обоснованно принимать решения (поскольку наглядно видны различные ситуации) при выборе методов производства работ по монтажу строительных конструкций, совмещении этих работ с общестроительными, монтажно-техноло-гическими и пусконаладочными, своевременно вносить в них коррективы и заранее выявлять наиболее опасные участки. Применение модельно-макетного метода целесообразно и на стадии разработки основного проекта сооружения, которое насыщено технологическим оборудованием, аппаратами, трубопроводами и т. п.

При выборе средств механизации исходят из результатов анализа строительно-технологических и монтажных характеристик возводимого объекта или его части (узла, участка, захватки и т. п.). Для этого по монтажным характеристикам' вначале определяют необходимые параметры, которыми должны обладать грузоподъемные и подъемно-транспортные средства (см. раздел VIII, гл. 1). Согласно этим параметрам по номограммам, графикам или таблицам технических характеристик монтажных средств подбирают тип и марку раз-

личных конкурентоспособных машин и механизмов. Параллельно с этим устанавливают возможные способы и схемы механизации.

Требуемое количество кранов (комплектов кранов) вычисляют по формуле

где Р — объем работ по монтажу строительных конструкций, т или м 3 ; kc — коэффициент, учитывающий возможное совмещение работы кранов во времени: при двух кранах kc = 1,25; при трех — kc = 1,3, четырех — kc = 1,35; Пэ — средняя эксплуатационная производительность крана (комплекса кранов) в смену, т (м 3 ); Т3 — заданный или директивный срок монтажа, смен.

Если в этой формуле выразить Р/Пэ через Тн, получим

где Гн — общее нормативное время работ кранов на монтаже конструкций, смен.

При необходимости монтажа конструкций несколькими типами кранов число кранов каждого типа определяют по формуле

где Т i н— принятые затраты времени для каждого типа грузоподъемных монтажных средств в комплекте.

При выборе грузоподъемных монтажных средств намечают возможный вариант комплексной механизации, ведущий монтажный кран, схему его проходов и стоянок, способы установки конструкций с каждой стоянки, размещение вспомогательных монтажных и транспортных средств. При этом проверяют, возможна ли установка монтируемых элементов и конструкций в зоне действия каждого крана (в зависимости от массы элементов, высоты подъема крюка и вылета стрелы). Места стоянок кранов и радиусы их действия устанавливают из условия подъема максимально возможного количества элементов с одной стоянки при минимальном числе перестановок крана.

Распределение монтируемых элементов и конструкций между основными

и вспомогательными кранами оптимально, если продолжительность подъема всех грузов каждым краном (комплектом) минимальна.

Общее количество монтажных элементов п, распределенное между группами по массе / и высоте i, выражается суммой подъемов груза основным и вспомогательным крюком:

где т — количество монтажных кранов; G, g — количество элементов, поднимаемых основным и вспомогательным крюком.

Продолжительность подъема каждой категории груза может определяться по калькуляции трудовых затрат, составленной на основании ЕНиР, или устанавливаться как частное от деления высоты подъема на скорость подъема.

С учетом этого время работы каждого;, --.-'крана при различных вариантах его загрузки и режиме работы может быть представлено так:

где tij — время подъема груза j-й категории основным крюком на отметку t; £ — то же, вспомогательным крюком. Продолжительность работы i-го крана (фактическая), смен,

где Т i н — нормативная продолжительность работы крана — время на монтаж конструкций, ч; T'MД — продолжительность подготовки крана к работе (монтаж и демонтаж); Т'п — время, затрачиваемое на перестановку крана без демонтажа; Т'Т — продолжительность технологических перерывов.

Трудоемкость монтажа единицы строительных конструкций по i-му варианту, чел.-ч/т (м 3 ),

где QM — затраты труда монтажников, выполняющих работы с участием кранов; Q i o — машинистов и рабочих, об-

служивающих i-й кран; Q i МД — на монтаж и демонтаж кранов; Q l П— на устройство путей; Q i Д — на доставку крана к объекту; V — общий объем монтируемых конструкций.

Приведенные затраты на единицу монтажа строительных конструкций по i-му варианту, руб.,

где С — себестоимость единицы монтажа; Ея = 0,12 —нормативный коэффициент эффективности капитальных вложений; Kt — суммарные удельные капитальные вложения в производственные фонды на единицу монтажа.

Себестоимость единицы монтажа состоит из прямых затрат и накладных расходов. При сравнении вариантов средств механизации эта величина может быть определена из выражения

где 1,08 и 1,5 — коэффициенты, учитывающие накладные расходы; С 1 Л — дополнительные затраты на устройство подкрановых путей или другие работы, связанные с подготовкой крана; Си-ч — себестоимость 1 маш.-ч работы крана; Т"„ — нормативная продолжительность работы крана на объекте, ч; Зм — заработная плата монтажников.

Комплексный метод монтажа конструкций покрытия рассматривается в двух вариантах: продольном и поперечном (рис. 22, 23).

Рис. 22. Схема продольного монтажа конструкций покрытия

Поперечный метод можно применять в следующих случаях:

1) при шаге 12 м;

2) когда монтируемые здания являются бескрановыми;

3) когда монтируемые здания являются бесфонарными.

Монтаж покрытия возможен с колёс или с предварительной раскладкой у места монтажа. Шестиметровые плиты обычно раскладывают у места монтажа, а остальные конструкции желательно монтировать с колёс.

Фермы и балки покрытия устанавливают в проектное положение монтажники, находящиеся на монтажных площадках, прикреплённых к

колоннам, путём совмещения осевых рисок на их торцах с разбивочными рисками на колоннах. После выверки фермы закрепляют сваркой. Верхний пояс фермы должен быть дополнительно раскреплён расчалками (первые две фермы) или инвентарными распорками (одна на ферму 18 м и две на ферму 24 м) (рис. 25). Расчалки крепят за переставные инвентарные якоря или за основание ранее установленных колонн.

Рис. 23. Схема поперечного монтажа конструкций покрытия

При значительных объёмах монтажных работ целесообразно применение крышевого кондуктора-распорки, который обеспечивает выверку и временное крепление монтируемой фермы. Крышевой кондуктор устанавливают на покрытие ранее смонтированной ячейки. Для ориентирования монтируемых ферм могут применяться пластины-фиксаторы, приваренные к оголовкам колонн, а также кондукторы, установленные на колоннах.

Рис. 24. Схема временного крепления двух первых монтируемых ферм

Строповку ферм осуществляют траверсами со стропами в двух или четырёх точках. Стропы крепят в обвязку в узлах фермы. До монтажа на ферме укрепляют пеньковые канаты для наведения и разворачивания фермы в процессе монтажа, распорки, лестницы для расстроповки, для передвижения монтажников по нижнему поясу ферм натягивают стальной канат, к которому крепят карабин предохранительного пояса (рис. 27).

Рис. 25. Временное крепление рядовых ферм

Плиты покрытия длиной 6 м стропят четырёхветвевым стропом, плиты длиной 12 м - траверсой. На плитах до подъёма устанавливают решётки ограждения.

Первую плиту монтируют с площадок, приваривают в четырёх точках, следующие плиты приваривают в трёх точках и монтируют с установленных плит. После установки плит покрытия снимают распорки (рис. 26).

Рис. 26. Крепление распорки

Для уменьшения вылета стрелы крана рекомендуется применять самоходные краны с гуськами и краны в башенно-стреловом исполнении.

Рис. 27. Монтаж ферм

При комплексном методе монтажа в один поток можно включать фермы, плиты покрытий, а также подкрановые балки.

По железобетонным фермам плиты укладывают от одного края к другому, в зданиях с фонарями первыми монтируют плиты по ферме, затем по фонарю (рис. 28, 29).

Рис. 28. Порядок монтажа плит в бесфонарных зданиях

Рис. 29. Порядок монтажа плит в зданиях с фонарями

Строповку металлических ферм ведут за две или четыре точки. Если устойчивость фермы недостаточна, её усиливают на момент монтажа.

Применение специальной траверсы (рис. 30) позволяет избежать усиления. Траверса имеет вертикальные стойки с кронштейнами, на которые опирается ферма в уровне нижнего пояса. Вместо распорок устанавливают постоянные связи. При длине фермы 18 м используют две распорки, при длине фермы больше 18 м – три распорки. Плиты покрытия на металлические фермы монтируют симметрично от опорных узлов к коньку

Читайте также: