Поперечный разрез металлического каркаса

Обновлено: 20.09.2024

В современных планировках важное значение имеет внутренний простор помещения. Чтобы расширить пространство, добавить ему объема, проектировщики используют металлические каркасы. Проекты металлокаркасов зданий они разрабатывают в специализированном программном обеспечении – СПДС Металлоконструкции. Рассмотрим на примере, как это происходит.

СПДС Металлоконструкции – универсальная программа для разработки двухмерных чертежей металлических конструкций марок КМ и АС. Устанавливается на такие платформы, как AutoCAD и nanoCAD.

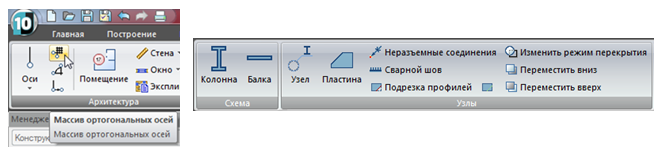

Проект каркаса здания, как правило, начинается с разработки плана расположения металлических конструкций. Проектировщик создает сетку осей и элементы металлического каркаса. Для этого в программе предусмотрены все необходимые инструменты, базовые из которых – команды «Колонна» и «Балка» (Рис.1).

Рис.1 – Панель инструментов программы

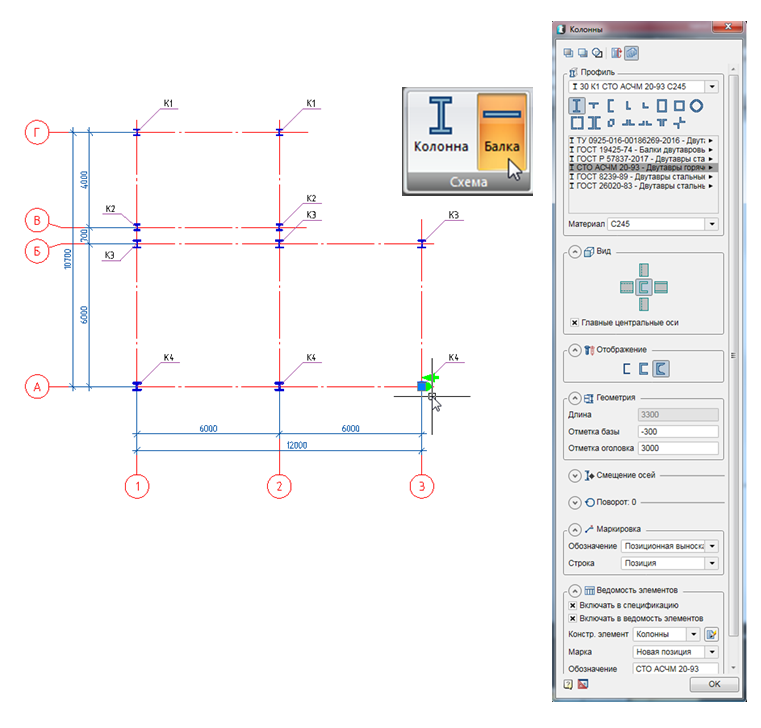

Эти команды содержат большой набор параметров, которые пользователь задает в диалоговом окне (Рис.2). Программа запоминает указанные параметры, и при последующем создании элементов «Колонна» и «Балка» вводить их не потребуется.

Рис.2 – Расстановка колонн на плане

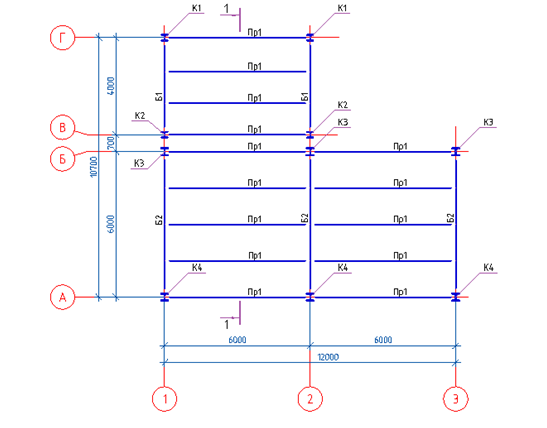

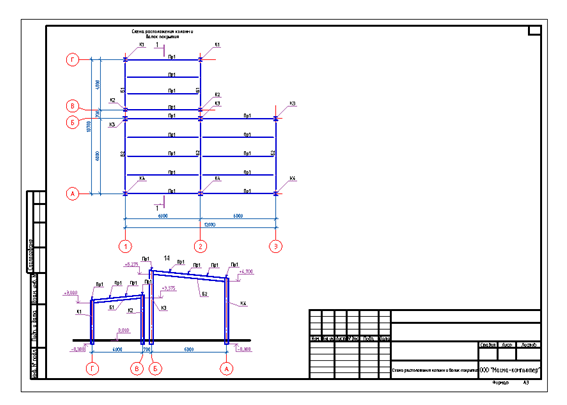

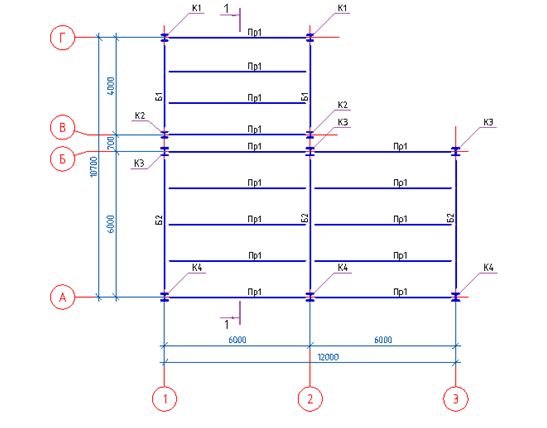

После того как пользователь установил требуемые параметры, элемент можно размещать на плане. Маркировка элементов происходит автоматически, что значительно ускоряет процесс оформления чертежей (Рис.3).

Рис.3 – План колонн, балок и прогонов

В проектировании нередки моменты, когда необходимо срочно внести изменения в элементы конструкций. Одна из ключевых особенностей СПДС Металлоконструкции – автоматическая корректировка параметров для группы элементов одной марки. Например, чтобы изменить типоразмер профиля или материал стали, не надо менять его на каждом отдельном элементе. Достаточно сделать это на одном из них, и корректировки будут применены ко всей группе. Таким образом, процесс редактирования конструктивных элементов занимает считанные секунды.

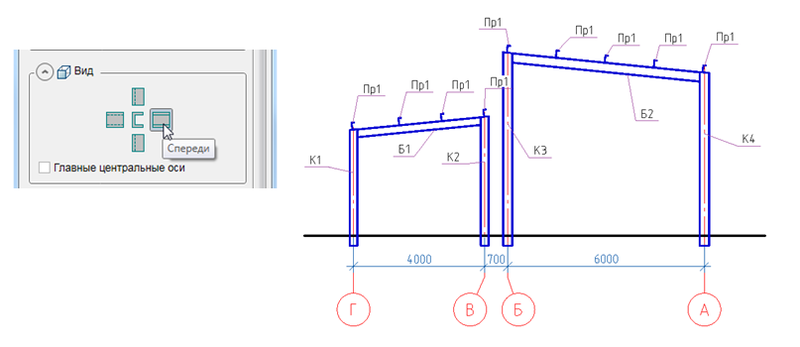

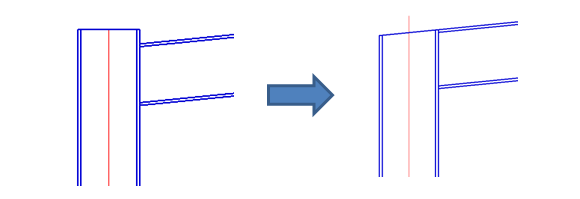

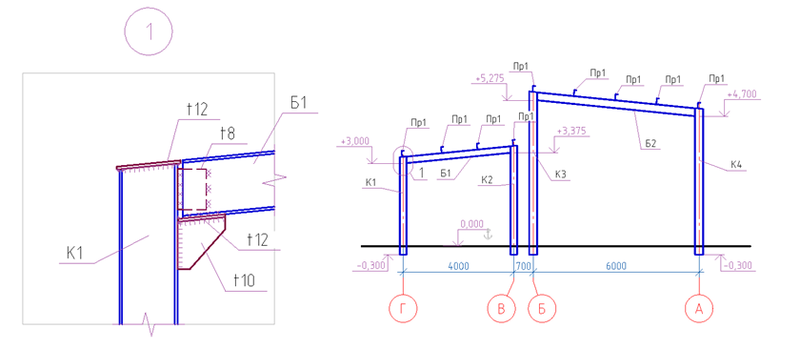

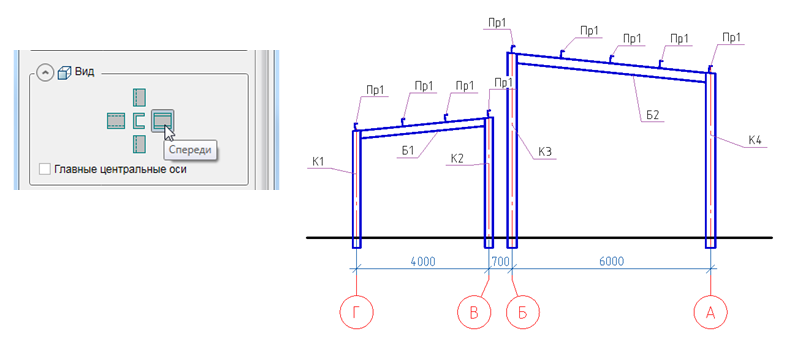

Завершив работу с планом, проектировщик приступает к следующему этапу – создает вертикальные продольные и поперечные разрезы. Есть несколько способов выполнения этой работы. В нашем примере мы используем самый простой способ: создаем элементы каркаса с ранее заданными марками, но с другим видом отображения. Для балок и колонн изменяем вид на вид «Спереди», а для прогонов устанавливаем вид «Сечение». Строим поперечный разрез металлического каркаса (Рис.4).

Рис. 4 – Поперечный разрез металлического каркаса

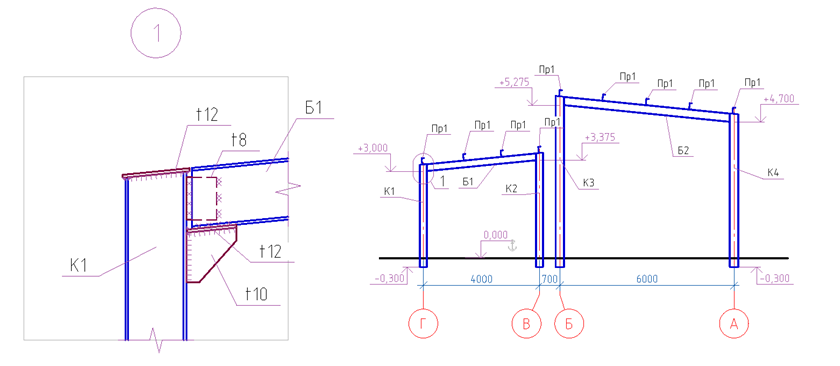

В проекте предусмотрена установка легких ограждающих конструкций из сэндвич-панелей. Для этого балки и прогоны каркаса имеют уклон, рекомендуемый самим производителем кровельных панелей. Согласно схеме каркаса, крайние прогоны попадают на колонны, и для правильной установки прогонов подрезку оголовков колонн необходимо выполнить с выдержкой этого уклона. Стоит отметить, что все необходимые подрезки лучше выполнить сразу на разрезе. Это избавит вас от дальнейшей подрезки этих элементов в узлах (Рис.5).

Рис. 5 – Подрезка оголовков колонн

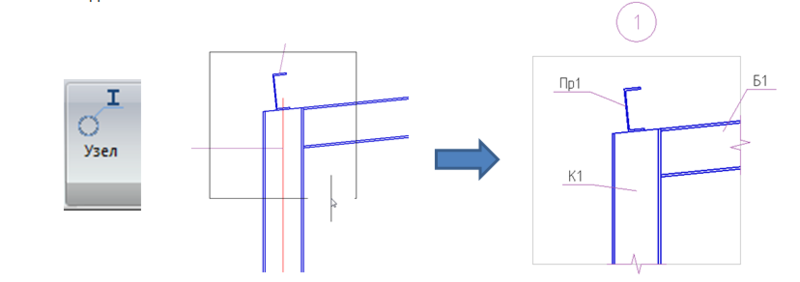

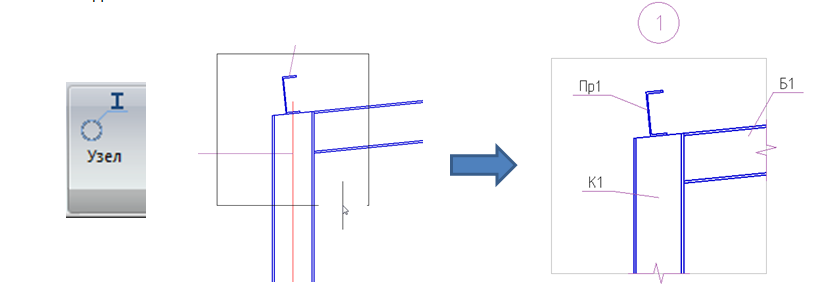

Когда разрезы готовы, создаем узлы сопряжения металлических конструкций между собой. Узлы в чертежах отмечаем, если хотим показать принципиальные детали соединения элементов несущих конструкций, а затем на их основе создать детальные чертежи.

В программе СПДС Металлоконструкции есть отдельная команда по созданию узлов – «Узел». Принцип ее действия прост. На разрезе выбираем нужное сопряжение конструкций, для которого необходимо создать узел. Далее по команде производим вырез и копирование выбранного фрагмента на лист чертежа. Сразу после вставки происходит автоматическая нумерация узла и маркировка элементов (Рис.6). Остается только скорректировать расположение линий обрыва, позиционных выносок и добавить соединительные элементы.

Рис. 6 – Создание узла

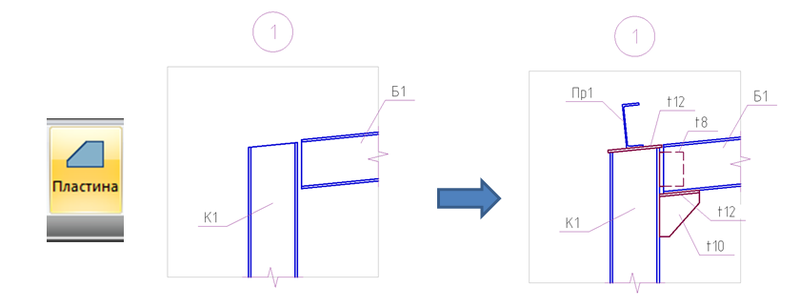

Чтобы задать монтажный зазор, с помощью команды «Подрезка профилей» делаем подрезку торца балки Б1. Затем дополняем деталировку узла опорными элементами из пластин. Для этого с помощью команды «Пластина» создаем опорный столик, оголовок колонны и соединительную накладку (Рис.7).

Рис.7 – Подрезка торца балки и установка дополнительных элементов из пластин

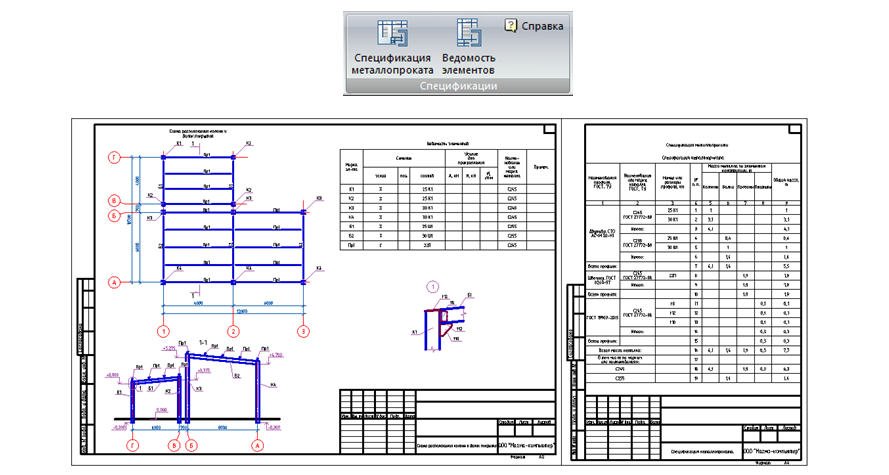

Интегрированный модуль СПДС – большое преимущество программы. С ним вы можете качественно и в соответствии с требованиями ГОСТ оформить документацию (Рис.8).

Рис. 8 – Панель инструментов СПДС

С помощью команды «Отметка уровня» указываем на разрезах высотные отметки в местах опирания балок. С помощью команды «Сварной шов» указываем на узлах, в местах соединения конструкций, угловые монтажные и заводские сварные швы согласно ГОСТ 21.502-2016 (Рис.9).

Рис. 9 – Добавление сварных швов в узле и высотных отметок на разрезе

Чтобы чертеж легко читался, важно правильно скомпоновать изображения элементов конструкций на формате листа. С помощью инструмента СПДС «Форматы» выбираем нужный формат, размещаем элементы конструкций в левой части листа, а правую часть оставляем свободной для спецификации (Рис.10).

Рис. 10 – Компоновка элементов конструкций на формате листа

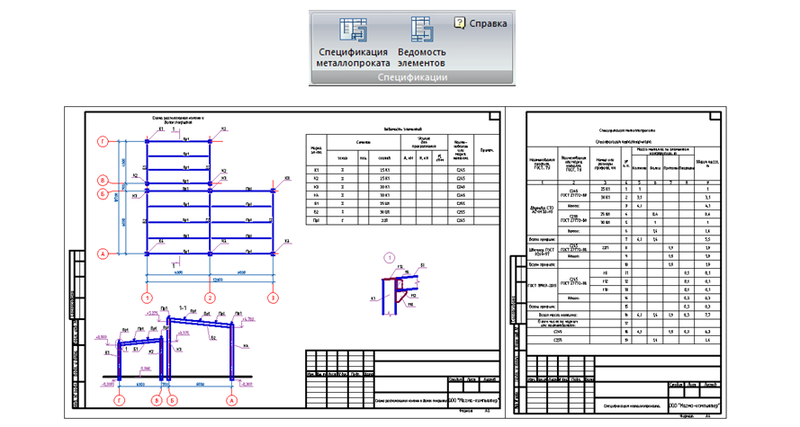

Завершающий этап проекта – создание спецификаций на элементы металлических конструкций. Для этого на панели инструментов есть две команды – «Спецификация металлопроката» и «Ведомость элементов». С их помощью можно создать спецификации без дополнительных настроек. Масса металла в «Спецификации металлопроката» подсчитывается автоматически. Пользователю остается только разместить спецификации на формате листа (Рис.11).

Рис. 11 – Формирование спецификаций и размещение их на листе

В заключении добавим, что в СПДС Металлоконструкции можно выполнять проекты не только простых конструкций, но и зданий со сложными формами, при этом от пользователя не требуется специальных навыков. Выходная проектная документация сохраняется в распространенном формате .dwg и поддерживается многими САПР-приложениями.

Таким образом, СПДС Металлоконструкции – не только простое и удобное решение по созданию двухмерных чертежей металлических конструкций, но и гарантия качества выпускаемой проектной документации.

Подробнее узнать о функционале программы СПДС Металлоконструкции вы можете на YouTube-канале Magma Computer или на сайте проекта СПДС.

CADmaster

Построение металлокаркаса здания с помощью программы СПДС Металлоконструкции

Главная » CADmaster №2(90) 2019 » Архитектура и строительство Построение металлокаркаса здания с помощью программы СПДС Металлоконструкции

Одной из основных задач современного проектирования является поиск новых планировочных решений зданий с максимальным внутренним простором. Несложно догадаться, что возможность для реализации этой идеи предоставляет именно проектирование здания из металлического каркаса. Поэтому металлические каркасы зданий — не только актуальная тема для проектировщика, но и прогрессивное решение при проектировании и строительстве любых объектов.

Создание проекта каркаса здания обычно начинается с создания плана расположения металлических конструкций. Для этого в программе предусмотрены все необходимые инструменты создания сетки осей и самих элементов металлического каркаса (рис. 1).

Рис. 1. Панель инструментов программы

В процессе создания проекта чаще всего используются команды Колонна и Балка — это базовые инструменты программы, они нужны для построения элементов металлического каркаса здания (рис. 2). Каждый инструмент имеет большой набор параметров, которые задаются пользователем непосредственно через диалоговое окно выбранной команды. Все параметры, введенные для определенной марки элемента, программа запоминает, и при следующем создании элемента эти параметры вводить уже не придется.

Рис. 2. Расстановка колонн на плане

Когда параметры для каждого конструктивного элемента установлены, остается только разместить элементы на плане. Маркировка элементов происходит автоматически, что значительно ускоряет процесс оформления чертежей (рис. 3).

Рис. 3. План колонн, балок и прогонов

При проектировании довольно часто случаются такие моменты, когда требуется срочно внести изменения в элементы конструкций. Одной из ключевых особенностей программы является возможность автоматической корректировки параметров для группы элементов одной марки. Например, чтобы изменить типоразмер профиля или материал стали, вовсе не обязательно менять его на каждом отдельном элементе — это можно сделать на одном из элементов, а все произведенные корректировки будут применены ко всей группе элементов. Благодаря такой возможности процесс редактирования конструктивных элементов можно выполнить за считанные секунды.

После завершения работы с планом следующим этапом проектирования является создание вертикальных продольных и поперечных разрезов. Есть несколько способов построения разрезов. В нашем проекте применен самый простой: элементы каркаса создаются с ранее созданными марками, но с другим видом отображения. Для балок и колонн вид изменен на вид спереди, а для прогонов установлен вид «Сечение». С данными видами и был построен поперечный разрез металлического каркаса (рис. 4).

Рис. 4. Поперечный разрез металлического каркаса

В проекте изначально предусматривалась установка легких ограждающих конструкций из сэндвич-панелей; для этого балки и прогоны каркаса были запроектированы с уклоном, рекомендуемым производителем кровельных панелей. Согласно схеме каркаса, крайние прогоны попадают непосредственно на колонны, и для правильной установки прогонов подрезку оголовков колонн необходимо выполнить с выдержкой этого уклона (рис. 5). Стоит отметить, что все необходимые подрезки лучше выполнить сразу на разрезе: это избавит вас от последующей подрезки элементов в узлах.

Рис. 5. Подрезка оголовков колонн

После того как разрезы будут готовы, необходимо создать узлы сопряжения металлических конструкций между собой. Узлы в чертежах приводят, когда надо показать принципиальные детали соединения элементов несущих конструкций, а затем на их основе создать деталировочные чертежи.

В программе СПДС Металлоконструкции есть Узел — отдельная команда для создания узлов. Принцип ее действия очень прост. На разрезе выбирается нужное сопряжение конструкций, для которого необходимо создать узел; далее по команде производятся вырез выбранного фрагмента и его копирование на лист чертежа. Сразу после вставки выполняются автоматическая нумерация узла и маркировка элементов (рис. 6). Далее от пользователя требуется только откорректировать расположение линий обрыва, позиционных выносок и добавить соединительные элементы.

Рис. 6. Создание узла

Чтобы реализовать монтажный зазор, производится подрезка торца балки Б1 (с помощью команды Подрезка профилей). Далее деталировка узла дополняется опорными элементами из пластин, для чего с помощью команды Пластина создаются опорный столик, оголовок колонны и соединительная накладка (рис. 7).

Рис. 7. Подрезка торца балки и установка дополнительных элементов из пластин

Рис. 8. Панель инструментов СПДС

С помощью команды Отметка уровня на разрезах показываются высотные отметки в местах опирания балок. А посредством команды Сварной шов на узлах, в местах соединения конструкций показываются угловые монтажные и заводские сварные швы в соответствии с .502−2016 (рис. 9).

Рис. 9. Добавление сварных швов в узле и высотных отметок на разрезе

Для упрощения чтения чертежей необходима правильная компоновка изображений элементов конструкций на формате листа. С помощью инструмента СПДС Форматы можно выбрать необходимый нам формат, разместив элементы конструкций в левой части листа, а правую часть оставить свободной для спецификации (рис. 10).

Рис. 10. Компоновка элементов конструкций на формате листа

Завершающим этапом проекта является создание спецификаций на элементы металлических конструкций. Для этого на панели инструментов есть две команды вывода необходимой спецификации.

Спецификации генерируются легко и без всяких настроек, подсчет массы металла происходит автоматически, и пользователю нужно лишь разместить спецификации на формате листа (рис. 11).

Рис. 11. Генерация спецификаций и их размещение на формате листа

В заключение хотелось бы отметить, что с помощью программы СПДС Металлоконструкции можно выполнять проекты не только простых конструкций, но и зданий со сложными формами. Работать в программе нетрудно, от пользователя не требуется специальных навыков. Выходная проектная документация сохраняется в распространенном формате *.dwg и поддерживается многими САПР-приложениями. Таким образом, СПДС Металлоконструкции — это не только простое и удобное решение для создания двумерных чертежей металлических конструкций, но и гарантия качества выпускаемой проектной документации.

Подробнее ознакомиться с функционалом программы СПДС Металлоконструкции можно на YouTube-канале Magma computer или на сайте проекта СПДС.

verrsus

Металлические конструкции одноэтажных промышленных зданий

Для промышленных зданий используется около 55% общего объема металлических конструкций, изготовляемых для строительства зданий и сооружений.

Металлический каркас промышленного здания (рис. 1) включает следующие отправочные элементы.

Колонны воспринимают нагрузку от покрытия, снега, мостовых кранов, ветра, стен и передают эту нагрузку через фундаменты на грунт.

Подкрановые балки воспринимают сосредоточенное давление колес мостовых кранов и их горизонтальное воздействие на подкрановый путь. Горизонтальная жесткость верхнего пояса балки, необходимая для восприятия сил поперечного торможения мостовых кранов, обеспечивается верхним поясом и горизонтальной тормозной фермой.

Тормозные фермы (настил) могут располагаться с одной стороны подкрановой балки или между двумя балками. На рис. 1 изображено сечение тормозного настила при одностороннем и двустороннем расположении подкрановых балок.

Рельсы для движения скатов мостовых кранов крепят к верхнему поясу подкрановых балок. В качестве подкрановых рельсов применяют квадратную сталь от 50X50 до 140X140 мм, а также железнодорожные или крановые рельсы.

Стропильные фермы воспринимают нагрузки от собственной массы, массы покрытия с утеплением, фонарей, подвесного подъемно-транспортного оборудования с грузом, перекрытия, снега, находящегося на кровле, а также о.т воздействия ветра.

Фермы фонарей поддерживают конструкции остекления и кровли. Фонари устраивают для вентиляции и освещения пролетов боковым естественным светом.

Прогоны опираются концами на верхние пояса стропильных ферм. На прогоны опирается покрытие.

Каркасы промышленных зданий имеют также отправочные элементы, соединяющие колонны между собой вдоль здания. Подстропильные фермы, как правило, устанавливают только в средних рядах колонн в многопролетных зданиях при необходимости увеличить производственные площади внутри цеха. Шаг стропильных ферм, а соответственно и расстояния между колоннами, принимают 6 или 12 м.

Верхние вертикальные связи, воспринимают ветровую нагрузку, действующую на торцевые стены, и обеспечивают продольную жесткость верхней части каркаса.

Рис. 1. Поперечный разрез промышленного здания: 1, 8 — колонны, 2 — подкрановая балка. 3, 6 — тормозные фермы (настилы), 4 — стропильная ферма, 5 — ферма фонарей, 7 — крановые рельсы, 9 — прогон. 10 — швеллер

Колонны фермы, подкрановые балки, прогоны, рельсы — несущие конструкции, так как они воспринимают и несут не только нагрузку от собственной массы, но и от массы покрытия, снега, воздействия мостовых кранов, ветра. К ограждающим конструкциям зданий относят: кровельный настил, подвесные потолки, наружные и внутренние стены, перегородки, ограждения проемов (окон, фонарей, дверей, ворот).

Рассмотрим конструктивные особенности отправочных элементов каркаса промышленного здания.

Колонна (рис. 3) имеет форму стержня. Участок колонны от верха до опоры подкрановой балки—надкрановая часть. Часть колонны ниже уровня опоры подкрановой балки — подкрановая часть. Заканчивается колонна базой. База колонны имеет фрезерованные торцы на двутавровой балке. Опирается база на заранее подставленные и выверенные в процессе монтажа опорные стальные плиты со строганой верхней плоскостью. Плиты поставляют отдельными отправочными элементами.

Колонны в средней части имеют подкрановые консоли или площадки, на которые опираются подкрановые балки. Колонны бывают постоянного (рис. 3, а) или переменного (рис. 3, б) сечений, сплошностенчатые и решетчатые. Сплошностенчатые колонны выполняют из листового проката, двутавровых балок и швеллеров, которые между собой соединяют сварными швами.

Решетчатые колонны имеют ветви из двутавровых балок, швеллеров, уголков, соединенных между собой решеткой. Решетка обеспечивает совместную работу ветвей стержня колонны.

Стропильная ферма (рис. 4) представляет собой плоскостную решетчатую конструкцию. Фермы имеют верхний и нижний пояса, которые соединены между собой решеткой из уголков. Вертикальные элементы решетки называются стойками, наклоннее — раскосами. Уголки решетки с уголками поясов соединяют листовыми деталями (фасонками) на сварке.

Стропильные фермы передают усилия колоннам через монтажные болты и опорные столики с фрезерованными торцами. В горизонтальных полках уголков верхнего и нижнего поясов, а также в стойках фермы сделаны отверстия для крепления связей. Верхний пояс имеет детали для установки и крепления фермы фонаря.

Наиболее часто для промышленных зданий применяют фермы пролетом 18, 24, 30 и 36 м. Различные виды стропильных ферм, применяемых в каркасах промышленных зданий, отличаются размерами пролетов, уклоном верхних поясов, геометрией решетки, наличием фонарей. Однако принципиально они сходны между собой.

Подстропильные фермы имеют параллельные верхние и нижние пояса. В стойке решетки, расположенной в центре фермы, сделаны отверстия и столики для крепления стропильных ферм. В остальном подстропильные фермы не отличаются от стропильных.

Фермы фонарей опираются на верхний пояс стропильных ферм. Они состоят из верхнего пояса, стоек и раскосов, изготовленных из уголков. Уголки верхнего пояса соединены с уголками стоек и раскосов листовыми деталями сваркой или болтами.

Стропильные и подстропильные фермы из уголковой стали и связи серии 1.460—2, 1.460—3 и 1.460—4 применяют в покрытиях пролетами 18, 24, 30 и 36 м с железобетонными плитами и стальным профилированным настилом.

Связи изготовляют из уголков и труб, по концам которых имеются листовые фасонки для крепления их болтами к фермам. Связи из труб могут иметь взамен листовых фасонок сплющенные концы.

Подкрановая балка состоит из верхнего и нижнего поясов, вертикальной стенки, ребер жесткости и торцевых ребер. Все детали соединены между собой сварными швами (иногда применяют клепаные подкрановые балки). Торцевые ребра имеют отверстия для крепления подкрановой балки к колонне. Нижние кромки торцевых ребер фрезерованы для передачи усилий на колонну. Применяют также подкрановые балки в виде ферм.

Рис. 3. Колонны: а — сплошностенчатые постоянного сечения, б — решетчатые переменного сечения; 1, 10 — двутавровые балки, 2 — подкра новая консоль, 3, 5 — подкрановые балки, 4, 7 — надкрановая и подкрановая части, 6 — опора подкрановой балки, 8 — база. 9 — опорная плита, 11 — решетки из угловой стали

Рис. 4. Стропильная ферма: 1, 7 — колонны, 2, 11— верхний и нижний пояса, 3 — стойка, 4, 6 — фасонки, 5 — раскос, 6, 9 — монтажные болты, 10 — опорный столик

Типовые балки пролетами 6 и 12 м серии 1.426—1 предназначаются для промышленных зданий с мостовыми кранами грузоподъемностью до 50 т.

Тормозной настил представляет собой листовую рифленую сталь толщиной 6.. .8 мм, укрепленную ребрами или уголками жесткости.

Прогоны (пролетом до 6 м) чаще всего изготовляют из швеллеров или двутавровых балок, по концам которых сделаны отверстия для крепления к верхним поясам ферм. Прогоны больших пролетов изготовляют сквозными или из перфорированных балок.

Стальные лестничные марши (рис. 6, а) серии 1.459—2 выпускают с уклоном 45 и 60°, шириной (В) 600, 800, 1000 мм и высотой (Я) 600, 1200, 1800, 2400, 3000, 3600, 4200, 5400, 6000 мм. Косоуры 2 изготовляют из гнутых профилей или швеллеров, а ступени 1 — из листовой просечно-вытяжной или рифленой стали и сварного решетчатого настила.

Переходные площадки (рис. 6, б) с настилом имеют ширину (В) 50, 700 и 900 мм и длину (L) 900.. .6000 мм. Переходные площадки бывают гнутые 5 из рифленой стали или сварные из швеллеров 4 и настила из сварной решетки или рифленой стали 3.

Ограждения лестничных маршей и переходных площадок выполняют из равнополочных уголков и полосовой стали.

В последние годы все шире применяют легкие конструкции промышленных зданий — ограждения, кровли, каркасы. Каркас зданий из таких конструкций поставляют комплектно.

Рис. 5. Подкрановая балка: 1, 5 — верхний и нижний пояса. 2 — вертикальная стенка, 3 — ребра жесткости, 4 — торцевое ребро

Легкие несущие и ограждающие металлические конструкций и комплектующие металлоизделия для одноэтажных промышленных зданий. Выпускают следующие шесть типов легких несущих конструкций одноэтажных зданий.

Рамные конструкции коробчатого сечения типа «Орск» имеют пролеты 18 и 24 м с шагом рам 6 м. Рама состоит из двух стальных стоек, ригелей. Стойки и ригели коробчатого сечения, состоящего из швеллеров № 24 и № 18, стенок из листовой стали толщиной 3.. .5 мм с продольными гофрами. Стойки и ригели рамы имеют фланцевые монтажные стыки на высокопрочных болтах.

Секции зданий с пространственным решетчатым покрытием из труб типа «Кисловодск» имеют размер 30X30 м. В состав секции входят структурная плита, четыре колонны с опорными плитами и комплект прогонов с крепежными изделиями. В комплект поставки входят также профилированный настил для кровли в комплекте с крепежными изделиями. Стержни плиты выполняют из стальных электросварных и горячекатаных труб с приваренными по торцам шайбами.

Рис. 6. Лестничный марш (о) и переходные площадки (б): 1 — ступень, 2 —косоур. 3 — рифленая сталь. 4 — швеллер. 5 — площадка из гнутой стали

Рис. 7. Каркасы промышленных зданий: а —рам ною типа, б — из структурных конструкций, в — узловой элемент; 1 — стойка, 2 — ригель, 3 — пространственная решетчатая плита, 4 — колонна, 5 — шайба, 6 — муфта

Соединяют стержни в пространственную конструкцию стальными многогранниками (рис. 7, в) с резьбовыми отверстиями, которые сориентированы по направлению сходящихся в узле поясов и раскосов.

Структурные конструкции покрытий из прокатных профилЫ типа «ЦНИИСК» (р ис. 8, а) имеют пролеты 18 и 24 м. Горизонтальные элементы плиты выполняют из балок, наклонные стержни — из уголков, прикрепляемых к наклонным фа-сонкам 3 балок на болтах.

Рамные конструкции балочного сечения типа Конструкции покрытий из холодногнутых замкнутых сварных профилей прямоугольного сечения типа «Молодея-но» имеют пролеты 18, 24 и 30 м, шаг колонн 12 м, шаг стропильных ферм 4 м. В комплект постарки входят оголовки колонн, стропильные и подстропильные фермы, контурные балки, вертикальные связи, распорки по верхним и нижним поясам стропильных ферм и стальной профилированный настил в комплекте с крепежными изделиями. Пояса и решетку ферм изготовливают из замкнутых сварных профилей прямоугольного сечения с бесфасоночными заводскими соединениями. Монтажные стыки ферм — фланцевые на болтах.

Рис. 8. Каркасы промышленных зданий: а — из структурных конструкций типа «ЦНИИСК». 6 — рамного типа «Канск»; 1 — балка, 2 — стсржнн из уголков, 3— фасонка, 4 —колонна, 5 — ригель

Конструкции покрытий из круглых труб типа «Урал» имеют пролеты 18, 24 и 30 м, шаг ферм 6 м, шаг колонн— 12 м. Пояса и решетку ферм изготавливают из круглых труб с бесфасоночными соединениями. Монтажные стыки ферм — фланцевые на болтах.

В качестве комплектующих выпускают следующие виды металлоизделий.

Стальные оцинкованные профилированные настилы с трапециевидными формами гофров изготовляют из рулонной стали толщиной 0,8; 0,9; 1 мм. Гофрированные профили подразделяют на две группы: профили для утепленных покрытий и профили для стек производственных зданий. Высота гофров профилей для утепленных покрытий 40, 60 и 79 мм, для стен— 10, 15, 18, 44 и 50 мм. Гофрированные листовые профили к несущим конструкциям крепят самонарезающими болтами. Между собой профили соединяют комбинированными заклепками.

Оконные переплеты для производственных зданий выполнйют стальными или алюминиевыми. Стальные переплеты изготовляют из гнутосварных труб прямоугольного сечения 30X60 мм с креплением стекла алюминиевым профилем или стальным уголком. Алюминиевые переплеты изготовляют из элементов коробчатого профиля сложного сечения, образуемого прессованием.

Переплеты поставляют двойные раздельные глухие и со створкой, одинарные со створкой и глухие, с рычажными и винторычаж-ными механизмами открывания.

На рис. 10, а изображен переплет оконный глухой со створками из алюминиевого сплава высотой h = 1200, 1800, 2400 мм и шириной Ь = 2000, 3000 мм.

Панельные алюминиевые перегородки предназначены для установки в одноэтажных и многоэтажных зданиях с повышенными требованиями по герметизации помещений, с постоянным температур-но-влажностным режимом. Выпускают перегородки рядовые (рис. 10, б), дверные однопольные, дверные двупольные высотой /i = 3900, 4200, 4800 мм и шириной 6=1500 мм. Каркасы перегородок поставляют анодированными в «натуральный цвет», т. е. под алюминий.

Профилированные алюминиевые листы предназначены для устройства утепленных и холодных кровель, декоративных облицовок внутренних и наружных стен, подвесных потолков.

Навесные панели типа «сэндвич» со стальными и алюминиевыми обшивками применяются в качестве элементов наружных стен промышленных зданий. Профилированную обшивку выполняют из оцинкованной рулонной стали толщиной 0,8 мм или рулонной алюминиевой ленты сплав АМг2М толщиной 1 мм. Утеплитель— пенополиуретан.

Стальные двери для производственных зданий изготавливают утепленные двупольные с рамами, распашными створками и механизмом фиксации. Габариты проемов в свету: ширина — 2 м, высота — 2,1 и 2,4 м.

Двери из алюминиевых сплавов для общественных здании изготавливают высотой Л = 2065 и 2365 м. Одностворчатые двери имеют ширину 6 = 950 мм, двустворчатые с распашными равными створками — 6=1450 II 1850 мм, двустворчатые с распашными неравными створками — 6= 1250 мм. Двери поставляют с бесцветным анодированием, полностью остекленными створками с притвором.

Рис. 9. Стальные оцинкованные профилированные настилы: а — типы настилов, б — способы крепления; 1 — заклепка, 2 — самонарезающий болт

Рис. 10. Алюминиевые конструкции: а — оконные переплеты, б — перегородка, в — сечеппе трехслойной панели, г – профилированные листы

Зенитные стальные фонари для освещения верхним светом промышленных зданий поставляют с глухими переплетами размером 980X1600 мм, с открывающимися переплетами размером 735Х Х2950 мм. Алюминиевые зенитные фонари промышленных зданий выпускают также с глухими переплетами размером 1030X1640 мм.

Стальные ворота предназначены для заполнения въездных проемов промышленных зданий. Выпускаются: распашные, распашные складчатые с ручным открыванием, подъемно-складчатые с механизированным и ручным открыванием, телескопические подъемно-секционные с механизированным и ручным открыванием, откатные с механическим и ручным открыванием. Ворота с ручным открыванием снабжены противовесами и сбалансированы

Стальной каркас промышленного здания

Московский государственный строительный университет

Курсовой проект по дисциплине: Строительные конструкции"

На тему "Проектирование металлической фермы промышленного здания"

Москва 2017

1 Пролет здания L = 18,0 м.

2 Длина здания 72,0 м.

3 Шаг поперечных рам B = 12,0 м.

4 Климатический район строительства г. Сургут.

5 Здание Отапливаемое.

6 Тип кровли Утепленная по крупнопанельным ж/б плитам

7 Режим работы крана 7K.

8 Грузоподъемность кранов Q = 50 т.

9 Высота до головки подкранового рельса H1 = 12 м.

10 Класс бетона фундамента B10.

11 Количество кранов Два мостовых электрических крана.

12 Конструкция колонн Верхняя часть – сплошного сечения.

Нижняя часть – сквозного сечения.

13 Материал несущих конструкций По указаниям СНиП II-23-81*.

14 Соединения элементов конструкций Заводские и монтажные,

на сварке и болтах

15 Стены проектируемого здания Самонесущие.

Содержание:

Исходные данные

1. Компоновка поперечного разреза здания

1.1. Вертикальные размеры здания

1.2. Горизонтальные размеры здания

2. Расчет поперечной рамы

2.1. Определение ветровой нагрузки

2.2. Определение вертикальных нагрузок

2.3. Определение крановых нагрузок

3. Расчет подкрановой балки

3.1. Нагрузки на подкрановую балку

3.2. Определение расчетных усилий

3.3. Подбор сечения балки

3.4. Проверка прочности сечения

4. Статический расчет поперечной рамы

4.1. Расчет на постоянные нагрузки

4.2. Расчет нагрузки от снега

4.3. Расчет на вертикальную нагрузку от мостовых кранов

4.4. Расчет на горизонтальные воздействия от мостовых кранов

4.5. Расчет на ветровую нагрузку

5. Расчет и конструирование колонны

5.1. Определение расчетных длин

5.2. Подбор сечения верхней части колонны

5.3. Подбор сечения нижней части колонны

5.4. Расчет решетки подкрановой части колонны

5.5. Проверка устойчивости колонны в плоскости действия момента, как единого стержня

5.6. Расчет и конструирование узла сопряжения верхней и нижней частей колонны

5.7. Расчет и конструирование базы колонны

6. Расчет и конструирование сквозного ригеля (фермы)

6.1. Сбор нагрузок на ферму

6.2. Определение усилий в стержнях фермы

6.3. Подбор и проверка сечений стержней фермы

6.4. Расчет сварных швов прикрепления раскосов и стоек к фасонкам и поясам фермы

6.5. Расчет узла сопряжения фермы с колонной

Состав: Схема поперечной рамы, колонна, узлы сопряжения, схемы связей

Софт: AutoCAD 14

Чтобы скачать чертеж, 3D модель или проект, Вы должны зарегистрироваться и принять участие в жизни сайта. Посмотрите, как тут скачивать файлы.

Автор: Сергей

Дата: 2017-12-30

Просмотры: 918

Еще чертежи и проекты по этой теме:

Софт: AutoCAD 2016

Состав: План здания, схема расположения элементов покрытия, разрезы, Отправочная марка фермы Ф-1; геометрическая схема; узел сопряжения фермы с колонной, укрупнительный стык, спецификация

Софт: AutoCAD 2017

Состав: Схема торцевого фахверка, схема расположения вертикальных связей, разрез 1-1, схема расположения связей по верхним поясам фермы, схема расположения связей по нижним поясам фермы, схема расположения основных элементов, спецификация стали, Геометрическая схема фермы, Отправочная марка ФС-1, Узлы 2, 3, 4, 5, 6, 13, 14, С

Софт: AutoCAD 2019

Состав: Схемы расположения связей, Узлы, ПЗ

Софт: AutoCAD 2018

Состав: узлы,разрезы,планы этажей,ген.план,план кровли,роза ветров,фасад абк

Состав: калькуляция, график производства работ, технико-экономические показатели

Одной из основных задач современного проектирования является поиск новых планировочных решений зданий с максимальным внутренним простором. Не сложно догадаться, что именно проектирование здания из металлического каркаса дает возможность для реализации этой идеи. Поэтому, металлические каркасы зданий — это не только актуальная тема для проектировщика, но и прогрессивное решение при проектировании и строительстве любых объектов.

В процессе создания проекта чаще всего используются команды «Колонна» и «Балка» — это базовые инструменты программы, которые нужны для построения элементов металлического каркаса здания. Каждый инструмент имеет большой набор параметров, которые задаются пользователем непосредственно через диалоговое окно выбранной команды. Все введённые ранее параметры для определенной марки элемента программа запоминает, и при следующем создании элемента эти параметры вводить уже не придется.

Установив для каждого конструктивного элемента свои параметры, остается только разместить их на плане. Маркировка элементов происходит автоматически, что значительно ускоряет процесс оформления чертежей.

В проектировании довольно часто случаются такие моменты, когда необходимо срочно внести изменения в элементы конструкций. Одной из ключевых особенностей программы является возможность автоматической корректировки параметров для группы элементов одной марки. Например, чтобы изменить типоразмер профиля или материал стали, вовсе не нужно менять его на каждом отдельном элементе, это можно сделать на одном из элементов и все произведенные корректировки будут применены ко всей группе элементов. Благодаря такой возможности, процесс редактирования конструктивных элементов можно выполнить за считанные секунды.

После завершения работы с планом, следующим этапом проектирования является создание вертикальных продольных и поперечных разрезов. Есть несколько способов построения разрезов. В нашем проекте применен самый простой способ: когда элементы каркаса создаются с ранее созданными марками, но с другим видом отображения. Для балок и колонн вид был изменен на вид «Спереди», а для прогонов установлен вид «Сечение». С данными видами и был построен поперечный разрез металлического каркаса.

В проекте изначально предусматривалась установка легких ограждающих конструкций из сэндвич-панелей, для этого балки и прогоны каркаса были запроектированы с уклоном, рекомендуемым самим производителем кровельных панелей. Согласно схеме каркаса, крайние прогоны попадают непосредственно на колонны и для правильной установки прогонов, подрезку оголовков колонн необходимо выполнить с выдержкой этого уклона. Стоит отметить, что все необходимые подрезки лучше выполнить сразу на разрезе: это избавит вас от дальнейшей подрезки этих элементов в узлах.

Когда разрезы уже готовы, необходимо создать узлы сопряжения металлических конструкций между собой. Узлы в чертежах приводят, когда надо показать принципиальные детали соединения элементов несущих конструкций, а затем на их основе создать деталировочные чертежи.

В программе СПДС Металлоконструкции есть отдельная команда по созданию узлов -команда «Узел». Принцип ее действия очень прост. На разрезе выбирается нужное сопряжение конструкций, для которого необходимо создать узел, далее по команде производится вырез и копирование выбранного фрагмента на лист чертежа. Сразу после вставки производится автоматическая нумерация узла и маркировка элементов. Далее пользователю остается только откорректировать расположение линий обрыва, позиционных выносок и добавить соединительные элементы.

Для того чтобы реализовать монтажный зазор, с помощью команды «Подрезка профилей» производится подрезка торца балки Б1. Далее деталировка узла дополняется опорными элементами из пластин, для этого с помощью команды «Пластина» создается опорный столик, оголовок колонны и соединительная накладка.

Немаловажным плюсом является наличие в программе уже интегрированного модуля СПДС, который поможет вам качественно и в соответствии с требованиями ГОСТ оформить документацию.

С помощью команды «Отметка уровня» на разрезах показываются высотные отметки в местах опирания балок. А с помощью команды «Сварной шов» на узлах, в местах соединения конструкций показываются угловые монтажные и заводские сварные швы согласно стандарту ГОСТ 21.502-2016.

Для облегчения чтения чертежей необходима правильная компоновка изображений элементов конструкций на формате листа. С помощью инструмента СПДС «Форматы» можно выбрать необходимый нам формат, разместив элементы конструкций в левой части листа, а правую часть оставить свободной для спецификации.

Завершающим этапом в проекте является создание спецификаций на элементы металлических конструкций. Для этого на панели инструментов есть две команды для вывода необходимой спецификации. Спецификации легко и без всяких настроек генерируются, автоматически происходит подсчет массы металла и пользователю остается всего лишь разместить их на формате листа.

В заключении хотелось бы отметить, что с помощью программы СПДС Металлоконструкции можно выполнять проекты не только простых конструкций, но и зданий со сложными формами. Работа в данной программе несложная, и не требует от пользователя специальных навыков. Выходная проектная документация сохраняется в распространенном формате dwg и поддерживается многими САПР-приложениями. Таким образом, СПДС Металлоконструкции – это не только простое и удобное решение по созданию двухмерных чертежей металлических конструкций, но и гарантия качества выпускаемой проектной документации.

Познакомиться подробнее с функционалом программы СПДС Металлоконструкции можно на канале Magma computer на YouTube или на сайте проекта СПДС.

Читайте также: