Порошковая покраска оцинкованного металла

Обновлено: 04.10.2024

Сегодняшняя обработка металла сочетает новейшие технологии, оборудование и специальные навыки. Грамотный подход к процессу позволяет добиться необходимого качества, придать желаемую форму и размеры заготовкам, и, что не менее важно, обеспечить долгую службу и эстетичный вид металлических изделий.

В современной промышленности используется множество методов обработки металла. Особого внимания заслуживает порошковая покраска металлоизделий. Данный способ имеет следующие преимущества:

- Изделия из металла надёжно защищаются от коррозии.

- Они приобретают привлекательный внешний вид. Заслуживает внимания то, что при порошковой покраске металлоконструкций можно выбирать любой цвет из числа тех, что представлены в каталоге RAL.

- Металлические изделия остаются безопасными в экологическом отношении. Этим технология порошковой покраски выгодно отличается от других способов нанесения лакокрасочного покрытия, применяемых в промышленности.

- Данная технология приводит к минимальному удорожанию изделий из металла.

Недостатки порошкового окрашивания

- Невозможно добиться уникального оттенка — необходимо выбирать из представленной цветовой гаммы.

- Технологии ручного нанесения не существует — покраска металла порошком возможна только в заводских условиях и с применением специализированного оборудования.

- Дефект окрашивания не корректируется локально — можно лишь полностью перекрасить элемент.

- Покраске поддаются только те материалы, которые выдерживают температурное воздействие до 200 градусов, а это не всегда допустимо.

- Есть ограничения по габаритам деталей, они должны помещаться в камеру полимеризации.

Виды порошковых красок по составу смол

В зависимости от состава смол порошковые краски классифицируются на три основные категории:

- Эпоксидные. Эти составы отличаются высокой прочностью, устойчивостью к воздействию химикатов, масел и топлива. Они не требуют предварительного грунтования и при этом сами могут использоваться в качестве грунтовочного слоя перед окраской металлоконструкций жидкими порошковыми составами.

Так как эпоксидные краски не являются проводниками электричества, они нашли широкое применение в электро- и радиотехнических отраслях для повышения коррозийной устойчивости деталей. - Эпоксидно-полиэфирные. Ценятся за свои декоративные свойства и способны создавать необычные визуальные эффекты, например, тисненой кожи или патины. Однако по устойчивости к окислению и влиянию окружающей среды этот вид проигрывает другим.

- Полиэфирные. Отличаются стойкостью перед механическими, атмосферными воздействиями, истиранию. Характеризуются высокой адгезией, что делает их универсальными для покраски металлоконструкций из любых видов металлов, в том числе легких сплавов. Отличные изоляторы. Уязвимы к действию щелочи.

Этапы порошковой покраски металлоконструкций

При покраске металла порошковой краской последовательно выполняется несколько этапов:

- Подготовка поверхности, на которую будет наноситься краска. При реализации этого этапа с поверхности изделия удаляются загрязнения и окислы, она тщательно обезжиривается и подвергается фосфатированию. Предварительная подготовка значительно улучшает адгезию, обеспечивает долговечность лакокрасочного покрытия и надёжность защиты окрашенных изделий от коррозии.

- Распыление порошковой краски. Выполняется в специальных окрасочных камерах. Краска наносится на поверхность металлических изделий с помощью окрасочных пистолетов. Она представляет собой смесь частиц красящего пигмента и каучука. Пистолеты придают частицам электрический заряд, благодаря которому они притягиваются к поверхности окрашиваемого изделия и удерживаются на ней до следующего этапа.

- Полимеризация нанесенной краски. Выполняется в камере полимеризации, где изделие нагревается, вследствие чего частицы краски плавятся и растекаются по поверхности, прочно соединяясь с ней. После того как изделие остынет, порошковая покраска металла считается законченной.

Оборудование для порошковой покраски металлоконструкций

Технология окрашивания изделий из металла порошковой краской реализуется с применением современного оборудования:

Покрасочная камера. В ней на поверхность металлического изделия наносится порошковая краска (для этого используются окрасочные пистолеты). Покрасочная камера имеет два проёма (входной и выходной), она оснащена вентилятором, коллектором, пультом управления и рядом других приспособлений.

Печь полимеризации. Используется для термического закрепления краски на поверхности окрашиваемого металлического изделия. Эта печь оснащена нагревательными элементами, которые за время, не превышающее получаса, нагревают воздух в печи (а вместе с ним и изделие) до температуры 130-220°С. Краска, которая в виде порошка находится на поверхности изделия, плавится и образует тонкую плёнку, прочно сцепляющуюся с металлическим основанием. Время полимеризации, как правило, варьируется от 10 до 30 минут.

Транспортная система. В её состав входят устройства, предназначенные для перемещения тележек с металлическими изделиями, их загрузки в камеры и выгрузки.

Виды изделий, обрабатываемых методом порошковой окраски металла

Одним из важных преимуществ данного метода окрашивания является его универсальность. Порошковую краску можно наносить на самые разные изделия. Среди них:

- Профиль и другие металлические конструкции.В данном случае, однако, существует ограничение - размеры покрасочной камеры. При порошковой покраске профиля габариты металлического изделия не должны превышать 6,9х0,85х2,4 м.

- Всевозможные мелкие изделия из металла.Технология порошковой покраски может применяться для декоративной обработки заклёпок и саморезов, дверей и решёток, панелей и козырьков, а также многих других металлических предметов.

- Металлическая мебель. Покраска в данном случае может выполняться с декоративной или реставрационной целью. При грамотном выборе цвета мебель из металла после окрашивания становится чрезвычайно привлекательной. Заслуживает внимания и то, что покрытие, которое на неё наносится, устойчиво к механическим воздействиям, атмосферным осадкам, солнечному свету и многим другим негативным внешним факторам. После покраски металлическая мебель может эксплуатироваться как внутри помещений, так и за их пределами.

- Детали автомобилей, мото- и квадроциклов, велосипедов и мопедов, катеров, яхт и лодок. Речь может идти о бамперах и глушителях, обвесах и суппортах, рамах велосипедов и множестве других деталей. Высокая устойчивость лакокрасочного покрытия, обеспечиваемая при покраске деталей автомобилей и других транспортных средств, в данном случае крайне актуальна. Известно, что такие детали очень часто эксплуатируются при неблагоприятных условиях. Даже в этом случае порошковое покрытие, благодаря высокой прочности его сцепления с металлом, в течение долгих лет будет сохранять свой первоначальный внешний вид. Большое значение имеет и то, что цвет краски может быть любым.

Порошковая покраска профиля и других металлоконструкций

Желаете выполнить порошковую покраску металла на высоком уровне? Обратитесь к специалистам, входящим в штат Nayada. В настоящее время компания имеет все возможности для качественной, быстрой и недорогой порошковой покраски профиля и других металлоизделий. Использование современного оборудования и лучших расходных материалов, глубокие познания специалистов и богатый опыт работы - вот что заставляет обращаться именно к мастерам Nayada.

Порошковая покраска оцинкованного металла

Компания NAYADA занимается покраской оцинкованного металла любой сложности.

Метод нанесения декоративно-защитных материалов подходит для металлочерепицы, труб, стеллажей, профнастила для кровли, заборов. Порошковая окраска используется для равномерного покрытия поверхностей из оцинкованной стали, вне зависимости от их конфигурации.

NAYADA предлагает порошковое покрытие от лучших производителей. Материалы A kzoNobel, DuPont, Neokem, Primatek, Pulver и других брендов сохраняют декоративные и защитные свойства окрашенной поверхности 12 лет.

Покраска оцинковки защищает ее от коррозии, а сам полимерный слой выдерживает механические повреждения, воздействие влаги и солнечных лучей. Покрытие противостоит деформации и не меняет цвет. При дополнительной обработке срок службы защитно-декоративного слоя продлевается вдвое.

Для декоративных решений на выбор клиента представлены любые цвета и оттенки палитры RAL . Дополнительные варианты — оттенки металлик, глянец, хамелеон и др.

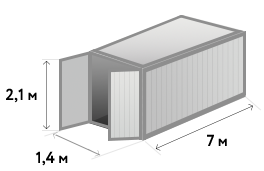

Габариты печи: 2,1м х 1,4м х 7м

Зачем необходима порошковая покраска оцинкованной стали

Нанесение полимерного слоя решает две основные задачи: защищает изделие от негативных воздействий и придает ему необходимые декоративные свойства. Порошковое напыление — альтернатива покрытию жидкими лакокрасочными материалами. При этом метод исключает недостатки, которые связаны с использованием композитных ЛКМ: на поверхности не образуется пузырей, потеков, складок, трещин при высыхании. Порошковая покраска оцинкованного листа используется для создания ровной и прочной пленки, которая успешно противостоит воздействию воды, коррозии, перепадов температур, агрессивных химических соединений.

Плюсы порошкового покрытия

Полимерная краска не содержит растворителей и обладает рядом преимуществ, которых нет у других материалов:

Экологичность. Полимерное покрытие не оказывает вредного воздействия на окружающую среду. В составе краски нет токсичных веществ. При нагревании полимерная пленка не выделяет опасных для организма соединений. В связи с этим покраска оцинкованной стали — оптимальный выбор для объектов с высокими требованиями экологической безопасности.

Безотходность и экономичность технологии. В процессе нанесения полимерной краски до 95% вещества оседает на оцинкованную поверхность. Оставшийся порошок не комкуется и не теряет первоначальных свойств, поэтому пригоден для последующей эксплуатации. Материалу не нужен контроль вязкости и колеровки (обязательное условие при использовании ЛКМ на основе растворителя). Порошковая краска поступает в готовом виде может применяться без предварительного тестирования.

Эстетичность. Благодаря тому, что при напылении порошка не используются растворители, краска обладает одинаковым цветом по всей площади нанесения. На поверхности нет дефектов, которые встречаются при применении жидких ЛКМ. Покрытие не выцветает, не облезает, не трескается.

Долговечность. Цвет не меняется с течением времени, даже если покрытие подвергается воздействию окружающей среды: ультрафиолета, влаги и пр. Покрытие выдерживает механические повреждения. Окрашенная металлоконструкция защищена от коррозии. Порошковая краска выдерживает температурные перепады от минус 60 до плюс 150 ° C . Крышу с порошковым напылением не придется перекрашивать минимум 12 лет.

От чего зависит цена покраски оцинкованного металла

Стоимость формируется исходя из объема выполненных работ — количества изделий, площади покрытия, конфигурации металлоконструкций, использования дополнительной декоративной и защитной обработки. В цену могут быть включены дополнительные услуги: специальная предварительная обработка железа перед нанесением краски, упаковка в стрейч-пленку, транспортировка, погрузка, отгрузка.

Мы даем гарантию качества полимерного покрытия для металлоконструкций любого назначения. Специалисты компании NAYADA обладают высокой квалификацией, а используемая технология покраски дает качественное покрытие без дефектов и разницы в цвете.

| Объем заказа | Стоимость порошковой покраски металла, в т.ч. НДС (20%), руб * | ||

|---|---|---|---|

| при окраске металла по шкале RAL | при окраске краской АНТИК | ||

| краской Исполнителя | краской Заказчика | ||

| 14,5—100 м 2 | 350.00 | 300.00 | 390.00 |

| 101—500 м 2 | 335.00 | 290.00 | 375.00 |

| 501—1 000 м 2 | 315.00 | 275.00 | 360.00 |

| 1 001—5 000 м 2 | 305.00 | 265.00 | 340.00 |

| 5 001—10 000 м 2 | 295.00 | 255.00 | 330.00 |

| более 10 000 м 2 | 285.00 | 245.00 | 320.00 |

Технология покраски

Нанесение покрытия проходит в несколько этапов:

Первый — предварительная обработка поверхности.

Подготовка изделия играет важную роль, ведь от нее зависит сцепление полимерного материала с металлом. Обработка включает очистку верхнего слоя железа (в том числе с использованием пескоструйной технологии) от загрязнений. Для расщепления частиц жира используются специальные химические вещества. Дополнительная защита поверхности обеспечивается за счет содержащей цинк грунтовки.

Второй — покрытие наносится на изделие.

Благодаря разнице электрических зарядов металла и красителя, порошок ложится на окрашиваемую площадь ровным слоем. Покрытие наносится в специальной камере с помощью распылителя GEMA (Швейцария).

Третий — полимеризация.

Чтобы обеспечить прочную адгезию красителя с металлом, изделие помещается в камеру для полимеризации. При температуре в 200 °С порошковый материал превращается в прочную пленку и легко противостоит воздействию окружающей среды. Нанесение краски занимает 15-30 минут. После полного остывания изделие готово к использованию.

Отзывы

142715 , МО, Ленинский р-н, с. Беседы , ул. Промышленный проезд , вл. 1 стр. 1

Порошковая покраска металлических изделий

Порошковая окраска металлических изделий — это относительно молодой, но уже зарекомендовавший себя как высококачественный, способ нанесения краски на металл. У него масса преимуществ перед привычным нам жидким способом -экологичность, долговечность, экономичность, ударопрочность, коррозионная и атмосферостойкость, эстетичность покрытия. Как видно из названия, в качестве красителя выступает не привычная нам жидкая форма, а порошкообразная. Принцип этого метода покраски заключается в разнополярной заряженности окрашиваемого изделия и самой краски под воздействием электрического импульса. Благодаря этому процессу частицы краски равномерно притягиваются к поверхности и далее полимеризируются под действием температуры в камерах.

После чего, в естественных условиях изделия охлаждаются и могут быть использованы по своему назначению. Если рассматривать полный цикл окрашивания, то стоит выделить несколько этапов — это обработка поверхности изделия, нанесение краски, полимеризация и рекуперация.

Это довольно трудоемкий и продолжительный процесс, и многие им пренебрегают в целях экономии времени и средств. В нашей компании- ТД Металлпрофиль подготовка поверхности является обязательным условием всей технологии для получения качественного покрытия. Обработка поверхности предопределяет качество, эластичность и долговечность покрытия, способствует надежному сцеплению краски с окрашиваемой поверхностью и улучшению его антикоррозионных свойств.

Стоит сказать, что данное условие более характерно для окраски давальческих изделий так, как наше оцинкованное сырье приходит с комбинатов — производителей стали (ММК,НЛМК и Северсталь) уже отвечающим требованиям к покраске. Идеальным условиям для покраски отвечает сталь, имеющая матовую поверхность (МТ) и без промасливания (без пассивации).

Для предварительной обработки поверхности перед окрашиванием используются методы обезжиривания, удаления окисных пленок и нанесения конверсионного слоя (фосфатирование, хроматирование). Из них обязателен лишь первый метод, а остальные применяются в зависимости от конкретных условий. Очистка обрабатываемой поверхности может производиться механическим или химическим способом.

При механической очистке используются стальные щетки или шлифовальные диски, также в зависимости от размеров поверхности возможна ее притирка чистой тканью, смоченной в растворителе. Химическая очистка осуществляется с использованием щелочных, кислотных или нейтральных веществ, а также растворителей, применяющихся в зависимости от вида и степени загрязнения, типа, материала и размера обрабатываемой поверхности и т.д.

После того как изделия покидают участок предварительной обработки, они ополаскиваются и высушиваются. Сушка деталей производится в отдельной печи, затем они охлаждаются при температуре воздуха. Нанесение порошковой краски на оцинкованную поверхность? После этого изделия помещаются в проходную камеру напыления, где на них наносится порошковая краска. Основное назначения камеры заключается в улавливании порошковых частиц, не осевших на изделии, утилизации краски и предотвращении ее попадания в помещение.

Она оснащена системой фильтров и встроенными средствами очистки.

Способом нанесения порошковых покрытий является электростатическое напыление. Оно представляет собой нанесение на заземленное изделие электростатического заряженного порошка при помощи пневматического распылителя. Сначала порошковая краска засыпается в питатель. Через пористую перегородку питателя подается воздух под давлением, который переводит порошок во взвешенное состояние, образовывая так называемый «кипящий слой» краски.

Сжатый воздух может также подаваться компрессором, создавая при этом местную область «кипящего слоя». Далее аэровзвесь забирается из контейнера при помощи воздушного насоса, разбавляется воздухом до более низкой концентрации и подается в напылитель, где порошковая краска за счет силы трения приобретает электростатический заряд. Это происходит следующим образом. Зарядному электроду, расположенному в главном ружье, сообщается высокое напряжение, за счет чего вырабатывается электрический градиент.

Это создает электрическое поле вблизи электронов. Частицы, несущие заряд, противоположный заряду электрода, притягиваются к нему. Когда частицы краски прогоняются через это пространство, частицы воздуха сообщают им электрический заряд.

При помощи сжатого воздуха заряженная порошковая краска попадает на нейтрально заряженную поверхность, оседает на ней и удерживается за счет электростатического притяжения.

На качество покрытия может влиять объем и сопротивление краски, форма, размеры частиц. Эффективность процесса зависит от размеров и формы детали, конфигурации оборудования, но прежде всего от мастерства специалиста-покрасчика.

В отличие от традиционных способов окрашивания, порошковая краска не теряется безвозвратно, а попадает в систему регенерации камеры напыления и может использоваться повторно. Можно ли наносить акриловые краски на лакированную поверхность? В камере поддерживается пониженное давление, которое препятствует выходу из нее частиц порошка, поэтому необходимость в применении рабочими респираторов практически отпадает.

На заключительной стадии окрашивания происходит плавление в печи при температуре +200 градусов Цельсия и полимеризация нанесенной на изделие порошковой краски в камере полимеризации.

Специалисты ТД Металлпрофиль строго придерживаются всего технологического цикла порошковой покраски металлов, в следствие чего, на выходе получается высококачественный продукт, готовый к использованию в самых сложных условиях эксплуатации.

Качество итогового конверсионного покрытия оценивают по визуальным признакам. Оно должно выглядеть однородно, обеспечивать электропроводимость и хорошую адгезиюполимерных и металлических подложек. Это можно использовать с помощью обычной салфетки.

При взаимодействии с покрытием, на ней не должны быть видны следы конверсионной пленки.

После обработки на изделиях могут остаться частицы влаги. На первом этапе полимеризации частицы воды постепенно нагреваются и переходят в газообразное состояние, пытаясь выйти наружу через уже нанесенное порошковое покрытие. Однако гелеобразная пленка, образовавшаяся при спекании, не дает газу выйти наружу. Под давлением газ прорывает пленку и образует дефекты покрытия в виде проколов и вздутия.

Чтобы избежать дегазации, следует тщательно просушить конструкцию после очистки или применить специальные порошковые составы, продлевающие фазу гелеобразования порошкового покрытия.

- Подготовка поверхности изделия к окраске.

- Нанесение на окрашиваемую поверхность порошкового покрытия в камере напыления с помощью напылителя, в котором частицам полимерного порошка придается электрический заряд, и который с помощью сжатого воздуха транспортирует порошок к детали. Под действием электростатических сил частицы порошка притягиваются к поверхности окрашиваемой детали и равномерными слоями располагаются на ней.

- Нагрев изделия в печи оплавления и полимеризации при температуре 140-220 о C, (в зависимости от вида краски). В результате нагревания порошок оплавляется, полимеризуется и покрытие приобретает необходимые защитные и декоративные свойства.

Формируется конверсионный подслой. Он необходим для защиты поверхности от попадания различных загрязнителей. Составы для этого выбираются исходя из вида обрабатываемого материала.

Так, для деталей из алюминия применяется хромовый ангидрид, а для стали – фосфат железа.

Ржавчина эффективно удаляется с помощью неорганических кислот, таких как соляная или серная. Таким же образом можно удалять и окалину. Сильные минеральные кислоты для удаления ржавчины можно применять только в холодном виде, но не методом распыления (за исключением особых специальных операций).

В результате взаимодействия железа и его оксидов с серной кислотой образуются сернокислые соединения железа — FeSO4 и Fe2(SO4)3.

— зачистка поверхности и изделия в целом;

— нанесение порошковой краски с использованием разных методов распыления (газопламенное, электростатическое и погружное);

— оплавление в камерной системе при температуре до 200 градусов;

— сплошное покрытие идеальной равномерности.

После работы очищать оборудование обязательно, так как после определенного периода это сделать будет сложнее.

Плюсы использования порошковой краски

— низкая себестоимость;

— минимум операций;

— быстрое покрытие;

— покрытие не имеет отходов;

— технология нанесения проста;

— высокие эстетические свойства;

— полная безопасность для здоровья маляра;

— высокие противопожарные качества.

За счет легкости и гибкости изделий из оцинкованной стали заметно упрощается монтаж и последующая эксплуатация конструкции. Современные красители представлены в такой разнообразной гамме цветов, что можно легко реализовать абсолютно любые проекты заказчика.

Порошковая покраска оцинкованного металла, как и любых других поверхностей, была придумана и разработана немецкими учеными в середине 60-х годов прошлого века. Уже тогда люди поняли, за этой технологией – будущее. Ее начали активно развивать.

Что такое оцинкованная сталь

Выбирая водопроводные трубы, металлический лист или строительный крепеж – нам не раз приходится сталкиваться с оцинкованной продукцией, которая, по сути, является аналогом изделий из черного металла, но стоит несколько дороже. Поэтому у людей возникают резонные вопросы по поводу рабочих качеств и преимуществ, например, обычного оцинкованного листа или профнастила. Давайте попробуем в этом разобраться.

Проблема коррозии стальных конструкций

Многие металлы при взаимодействии с кислородом воздуха вступают в реакцию окисления, вследствие чего на поверхностях деталей и заготовок образуется тонкий пленочный слой. Некоторые металлы, типа алюминия, олова или цинка, имеют пленку плотную и стойкую, которая не дает кислороду проникнуть вглубь материала. У железа (как и у стали) данный процесс выглядит иначе, так как образующиеся на поверхностях гидроксиды получаются рыхлее и объемнее основного металлического массива. Из-за этого, вместо хорошо держащейся пленки, получаются отслаивающиеся хлопья и коржи – иными словами «ржавчина».

Покрытие порошковой краской на сталь с цинковым покрытием? Соответственно, никакой защиты нет, процесс коррозии продолжается без остановки.

В результате коррозионного разрушения стальные детали истончаются. Из-за этого они теряют свои несущие способности. Собранные в конструкцию, они перестают плотно прилегать друг к другу, вызывая локальные перегрузки на отдельных участках и разрушения.

Металлические покрытия и резервуары теряют герметичность, из-за чего возникают протечки.

Нанесение и работа цинкового покрытия как решение

Очевидно, что без защиты обычную черную сталь эксплуатировать нельзя. Необходимо как-то устранить доступ кислорода и воды к железу. Некоторого эффекта можно добиться различными вариантами окраски, но он будет слишком недолговечным и вообще не всегда действенным.

Но если нанести на поверхность стальной заготовки слой цинка, то он станет буфером на пути вредных для стали: воды и кислорода.

Существует несколько методов создания цинковых прослоек, начиная от холодного способа (когда защита наносится по типу покраски), заканчивая технологией гальванической обработки листа в электролитических растворах с содержанием цинка. Однако при создании оцинкованной листовой стали, в первую очередь предназначенной для последующего использования в строительном деле, наиболее эффективным и выгодным методом является «горячее цинкование».

При такой температуре цинк хорошо смачивает сталь, и посредством диффузии проникает в наружные слои стальной заготовки. Полученная пленка не просто хорошо держится на поверхности основного металла, но она становится со сталью единым целым. По сравнению с гальваническим способом , горячее цинкование создает защитный слой намного толще.

Лист оцинкованный ГОСТ получается намного более долговечным чем, допустим, окрашенный, ведь его защитная прослойка не дает сколов при ударах, не трескается при изгибах и растягиваниях и т.д. При воздействии кислорода и воды цинк первым вступает в так называемую «жертвенную» реакцию оставляя сталь нетронутой, кроме того он создает патину, предотвращающую электромеханическую коррозию.

Каковы преимущества и недостатки оцинкованного металла

К плюсам использования «оцинковки» следует отнести:

- Увеличенный срок службы изделий по сравнению с черным металлом (долговечность достигает нескольких десятков лет). Лист становится стойким к увлажнению, может применяться на улице без покрытия ЛКМ.

- Цинкование спасает черный металл от нескольких видов коррозии.

- Покрытие из цинкового сплава очень прочно соединяется со стальным «сердечником», не трескается при изгибах, не скалывается при ударных нагрузках, как краска. Оно хорошо противостоит истиранию. Покрытие часто имеет еще большую прочность, чем сама сталь, поэтому улучшает стойкость листа к локальным механическим нагрузкам и абразивному износу.

- Цинк является безопасным экологически.

- Покрытие имеет способность к «самовосстановлению» при появлении царапин, раковин и выработок. Там, где изделие режется, где проходит крепеж, или выполняется перфорация – цинк затягивается.

- Цена оцинкованного листа значительно ниже, чем аналогичного по рабочим характеристикам изделия из нержавейки.

- Многие люди находят матовую металлизированную поверхность оцинковки привлекательной.

Минусы оцинкованной стали скорее условны, но они есть:

- С каждым годом открытая деталь теряет некоторую толщину слоя цинка.

- Оцинкованный металл сложно варить.

- Для покраски оцинкованных листов, требуется выполнять дополнительные подготовительные операции.

Ключевые характеристики оцинкованного листового проката

Толщина основного металла. Как правило, для строительных нужд цинкованию горячим способом подвергаются листы стальные холоднокатаные толщиной от полмиллиметра до 3 мм. Но также довольно популярна оцинковка толщиной 0,35-0,45 мм, которая может считаться лучшим вариантом для использования без нагрузок.

Для кровельных работ, где нагрузки имеются и нормируются, предпочтительнее использовать материал от 0,5 до 1 мм, а для последующего производства, например перфорированного крепежа – применяют лист толщиной в 1,5-2,5 мм.

Толщина и равномерность нанесения цинка. Очень важно знать, что цинковый защитный слой со временем «изнашивается». На скорость протекания данного процесса могут существенно влиять эксплуатационные условия, поэтому, чем большей толщины будет покрытие, тем больший срок сможет отслужить материал. Чтобы точнее отобразить качество и прогнозируемую долговечность цинкового слоя, в расчет берется не только толщина пассивной защиты, но также удельная масса покрытия.

Согласно данным критериям нормативные документы предлагают выделять 3 класса оцинкованных листов по толщине покрытия.

1. Окраска оцинкованных поверхностей требует специальной подготовки поверхности, например, фосфатирования. Обои в сочетании с краской на стенах на кухне? Для оцинкованных сталей применяют фосфатирование составами КФ-15 или КФ-17 методом распыления или погружения.

Последующий слой грунта наносят примерно через 15 мин методом, указанным в технической спецификации. Перемещение окрашенных элементов должно производиться аккуратно, чтобы не повредить окрашенную поверхность при транспортировке или штабелировании. Полезно, если складское помещение оснащено необходимыми устройствами и погрузчиками.

Это позволит избежать соприкосновения с окрашенной поверхностью.

В условиях крупных металлургических комбинатов НЛМК и Северсталь нанесение полимерного покрытия на оцинкованную сталь полностью соответствует всем требованиям ГОСТ начиная от подготовки оцинкованной стали перед покраской, заканчивая упаковкой готового изделия. На всех этапах производства осуществляется строгий нормоконтроль качества нанесения полимерного покрытия. При этом оцинкованная сталь с полимерным покрытием значительно дешевле импортных аналогов и не уступает по качеству.

- Надежность. Заготовка погружается в ванну с цинком полностью, благодаря чему цинкованию подвергаются все элементы детали, вне зависимости от ее формы и размера.

- Эффективность. Полностью покрытая цинком деталь получает полноценную защиту от любых возможных эффектов, включая коррозийные процессы, механические повреждения и т. д.

- Долговечность. Цинковое покрытие может сохранять свою эффективность 100 и более лет.

- Относительная простота процесса. При наличии необходимого оборудования, производитель металлоконструкций может быстро выполнять оцинкование.

- Прочность. Цинк повышает прочность готового продукта.

- Универсальность. Методика подходит для обработки разных типов стали.

Дуплексная система на протяжении ряда десятилетий успешно используется в ответственных сферах промышленности, где антикоррозионная защита металла очень важна – например в автомобилестроении. Исследования ведущих мировых специалистов доказали, что нанесение полимерного покрытия поверх горячеоцинкованной стали является сложным процессом взаимодействия, при котором критически важно учитывать физико-химические свойства поверхности металла, придерживаться технологии нанесения и выполнять работы на современном оборудовании.

Для изделий со сложным рельефом применяют трибоскопическое напыление. Генератор высокого напряжения не используется, но частицы пигмента приобретают электростатический заряд с положительным знаком – они электризуются, выходя под напором сжатого воздуха из распыляющего пистолета. Электрически заряженные частицы осаждаются на заземленной поверхности, при этом сложный рельеф окрашивается равномерно.

Существуют также многочисленные варианты покрытий на цинковой основе.

На саморезах SPAX после нанесения гальванического цинкового покрытия производится заполнение его пор суспензией фторопласта. Это повышает коррозионную стойкость системы, а также, что не менее важно, ее антифрикционные свойства.

Порошковая окраска оцинкованной стали применяется в декоративно-защитных целях. Одного лишь цинкового покрытия недостаточно для длительной антикоррозийной защиты металла. Средний срок службы заводского защитного слоя составляет 12 лет, а после дополнительной обработки этот срок увеличивается в 1,5–2 раза.

Экологичность – отсутствие растворителей в значительной мере решает проблему охраны окружающей среды и личной безопасности, ведет к улучшению санитарно-гигиенических условий труда. Технология окраски безотходна, за счет практически полного использования порошка (использование до 98% порошка).

Заказать данную услугу можно в компании «TermoColor». Какой краской покрасить стены на кухне фото с узором своими руками? Покраска оцинковки является высокотехнологичным процессом и проводится в производственных условиях.

Мы располагаем всем необходимым для того, чтобы провести ее на достойном профессиональном уровне и обеспечить желаемый результат.

Порошковая покраска

оцинкованной стали

Такая технология защиты металла от коррозии, как цинкование, хорошо известна и широко распространена. К сожалению, далеко не всегда она позволяет добиться желаемых результатов и обеспечить длительный срок эксплуатации изделия. В случае, если именно она стоит на первом месте, на помощь приходит порошковая покраска оцинковки. Благодаря этой инновационной технологии можно обеспечить эффективную защиту от воздействия внешних агрессивных сред, продлить срок службы изделия, а также обеспечить его привлекательный внешний вид.

Заказать данную услугу можно в компании «TermoColor». Покраска оцинковки является высокотехнологичным процессом и проводится в производственных условиях. Мы располагаем всем необходимым для того, чтобы провести её на достойном профессиональном уровне и обеспечить желаемый результат.

Для чего нужна покраска оцинкованной стали?

Порошковая покраска оцинкованной стали позволяет существенно продлить срок эксплуатации изделий из неё на период от 10-ти до 30-ти лет. Благодаря ей можно, также, улучшить физико-механические показатели: ударную прочность, пластичность и твёрдость. Но и это далеко не всё — изделия из оцинковки с порошковым напылением имеют и другие преимущества:

- отличаются повышенной износоустойчивостью;

- могут подвергаться эксплуатации при температурах от −60°C до +120°C;

- имеют отличные эстетические характеристики, которые сохраняются в течение всего эксплуатационного периода;

- устойчивы к воздействию химически активных веществ;

- располагают эффективной защитой от разрушительного воздействия влаги, ультрафиолетового излучения и других агрессивных сред;

- могут быть окрашены в один из 213 цветов по шкале “RAL”.

Методы покраски оцинкованной стали

Покраска оцинкованного металла осуществляется в покрасочной камере с применением распыляющего пистолета. При этом выделяют два способа напыления, каждый из которых имеет свои особенности и выбирается в зависимости от ряда факторов.

| Способ напыления | Применение | Особенности |

|---|---|---|

| Электростатический | На гладких поверхностях с простым рельефом. | Распыляющий пистолет оборудован электростатическим генератором, который обеспечивает частицам краски отрицательный заряд. Благодаря этому они прилипают к оцинкованной поверхности, которая заземлена и имеет нулевой заряд. Такой подход позволяет получить идеально ровное и гладкое покрытие, но он подходит исключительно для ровных поверхностей. |

| Трибоскопический | На поверхностях со сложным рельефом (множественными изгибами). | Распыляющий пистолет оборудован электростатическим генератором, который обеспечивает частицам краски положительный заряд. Они прилипают к заземлённой оцинкованной поверхности и обеспечивают равномерное окрашивание всех изгибов поверхности. |

Важно понимать, что в обоих случаях требования к качеству покраски очень высокие. Для того, чтобы их удовлетворить, мы подвергаем окрашиванию листы, прошедшие подготовительный этап, без заусениц и острых кромок со скруглёнными краями и радиусом кривизны, не превышающим 0,3 мм. Если в них имеются отверстия, они также подвергаются окрашиванию.

Как проходит полимеризация?

Оба способа напыления требуют последующей полимеризации. Температуру для неё подбирают исходя из типа краски, которая была использована. Она варьируется в диапазоне от 150°С до 220°С и позволяет расплавить частицы порошка, добиться его хорошей адгезии с поверхностью изделия, полимеризации и формирования цельной плотной плёнки.

Почему «TermoColor»?

Нас выбирают все те, кто желает быть уверенным в качестве полученного покрытия. Мы располагаем современным оборудованием и применяем высококачественные расходные материалы. Наряду с соблюдением всех технологических процессов, это позволяет неизменно добиваться отличных результатов. Мы проводим выборочный и сплошной контроль окрашенных изделий в соответствии с требованиями государственных стандартов. «TermoColor»: быстро, надёжно эффективно!

Читайте также: