Порошковый металл что это

Обновлено: 18.05.2024

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ

технология получения металлических порошков и изготовления изделий из них, а также из композиций металлов с неметаллами. В обычной металлургии металлические изделия получают, обрабатывая металлы такими методами, как литье, ковка, штампование и прессование. В порошковой же металлургии изделия производят из порошков с размерами частиц от 0,1 мкм до 0,5 мм путем формования холодным прессованием и последующей высокотемпературной обработки (спекания). Порошковая металлургия экономична в отношении материалов и, как и традиционные методы металлообработки, позволяет получать детали с нужными механическими, электрическими и магнитными свойствами. Продукция порошковой металлургии используется в различных отраслях промышленности, в том числе в авиакосмической, электронной и на транспорте. Методы порошковой металлургии начали разрабатываться в 20 в. для металлов, не допускающих обработки обычными методами. Так, например, вольфрам невозможно плавить и обрабатывать обычными методами литья, поскольку очень высока его температура плавления (3410° C). Поэтому, например, вольфрамовую нить для электрических ламп накаливания вытягивают из вольфрамовых штапиков, полученных прессованием и спеканием вольфрамового порошка. Порошки карбидов вольфрама, тантала и титана смешиваются с порошкообразными кобальтом и никелем, затем формуются холодным прессованием и спекаются. В результате получаются твердые металлокерамические материалы (цементированные карбиды), пригодные для обработки металлов резанием и для бурения горных пород. Самосмазывающиеся бронзовые подшипники могут быть изготовлены только методами порошковой металлургии. Поры бронзы заполняются смазочным маслом, которое поступает на рабочую поверхность подшипника под действием капиллярных сил, как по фитилю. Промышленными методами порошковой металлургии обрабатываются также железо, сталь, олово, медь, алюминий, никель, тантал, сплавы бронзы и латуни.

Технология. Металлические порошки получают восстановлением металлов из их окислов или солей, электролитическим осаждением, распылением струи расплавленного металла, термической диссоциацией и механическим дроблением. Наиболее распространен способ восстановления металлов (железа, меди или вольфрама) из соответствующих окислов с последующим электрорафинированием. Механическим дроблением получают порошки (с частицами нужной крупности и формы) хрома, марганца, железа и бериллия.

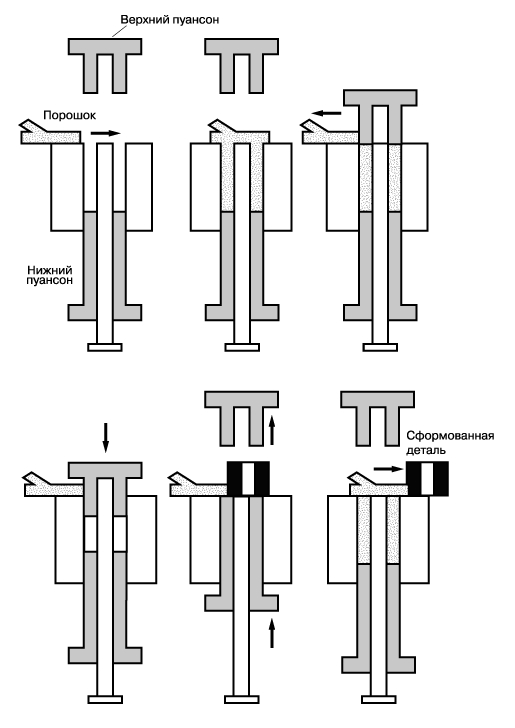

ХОЛОДНОЕ ПРЕССОВАНИЕ металлической детали. Вверху - верхний и нижний пуансоны сжимают порошок в прецизионной металлической форме; внизу - сформованная деталь выталкивается нижним пуансоном, и в форму загружается следующая порция порошка.

Технологический процесс изготовления изделий из металлических порошков состоит из следующих операций: подготовка смеси для формования, формование заготовок или изделий и их спекание. Формование заготовок или изделий осуществляется путем холодного прессования под большим давлением (30-1000 МПа) в металлических формах. Спекание изделий из однородных металлических порошков производится при температуре, составляющей 70-90% температуры плавления металла. В смесях максимальная когезия достигается вблизи температуры плавления основного компонента, а в цементированных карбидах - вблизи температуры плавления связующего. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме.

Применение. Круг изделий, изготавливаемых методами порошковой металлургии, весьма широк и непрерывно расширяется. К ним относятся зубчатые колеса, рычаги, кулачки и поршни для автомобилестроения, машиностроения, энергетики, промышленности средств связи, строительной, горнодобывающей и авиакосмической промышленности. Из ленты, полученной холодной прокаткой никелевого порошка, изготавливают монеты (например, канадский пятицентовик). Порошок железа используется в качестве носителя для тонера в ксероксах, а также в качестве одного из ингредиентов изделий из зерновых продуктов и хлеба повышенной питательности. Алюминиевый порошок служит компонентом ячеистого бетона, красок и пигментов, твердого ракетного топлива.

См. также

СПЛАВЫ;

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ;

КЕРАМИКА ПРОМЫШЛЕННАЯ.

ЛИТЕРАТУРА

Либенсон Г.А. Производство спеченных изделий. М., 1982 Теплухин Г.Н. Порошковые материалы. Л., 1984 Анциферов В.Н. и др. Порошковая металлургия и напыленные покрытия. М., 1987

Энциклопедия Кольера. — Открытое общество . 2000 .

Полезное

Смотреть что такое "ПОРОШКОВАЯ МЕТАЛЛУРГИЯ" в других словарях:

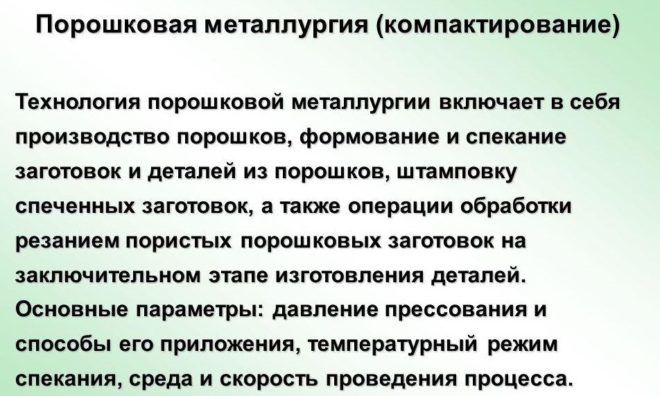

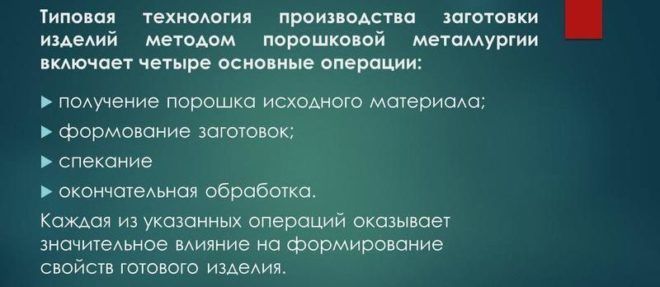

Порошковая металлургия — Порошковая металлургия технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных… … Википедия

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — ПОРОШКОВАЯ МЕТАЛЛУРГИЯ, производство порошков металлов и изделий из них. Порошки прессуются в желаемые формы и затем нагреваются несколько ниже ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ. Использование порошков является более экономичным, чем использование… … Научно-технический энциклопедический словарь

порошковая металлургия — Ндп. металлокерамика Область науки и техники, охватывающая производство металлических порошков а также изделий из них или их смесей с неметаллическими порошками. [ГОСТ 17359 82] Недопустимые, нерекомендуемые металлокерамика Тематики порошковая… … Справочник технического переводчика

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — ПОРОШКОВАЯ МЕТАЛЛУРГИЯ, производство металлических порошков и изделий из них, их смесей и композиций с неметаллами, а также изделий с различной степенью пористости. Изделия получают прессованием с последующей или одновременной термической,… … Современная энциклопедия

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — производство порошков металлов и изделий из них, их смесей и композиций с неметаллами. Порошки вырабатываются механическим измельчением или распылением жидких исходных металлов, высокотемпературным восстановлением и термической диссоциацией… … Большой Энциклопедический словарь

Порошковая металлургия — ПОРОШКОВАЯ МЕТАЛЛУРГИЯ, производство металлических порошков и изделий из них, их смесей и композиций с неметаллами, а также изделий с различной степенью пористости. Изделия получают прессованием с последующей или одновременной термической,… … Иллюстрированный энциклопедический словарь

порошковая металлургия — [powder metallurgy] раздел науки и отрасль металлургической и машиностроительной промышленности, включающий технологические процессы получения порошков металлов, сплавов и химических соединений, производства из них полуфабрикатов и готовых… … Энциклопедический словарь по металлургии

Порошковая металлургия — 1. Порошковая металлургия Ндп. Металлокерамика D. Pulvermetallurgie Е. Powder metallurgy F. Métallurgie des poudres Источник: ГОСТ 17359 82: Порошковая металлургия. Термины и определения оригинал документа Смотри также родствен … Словарь-справочник терминов нормативно-технической документации

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ — область науки и техники, охватывающая совокупность методов изготовления порошков металлов, сплавов и металлоподобных соед., полуфабрикатов и изделий из них или их смесей с неметаллич. порошками без расплавления осн. компонента. Практика… … Химическая энциклопедия

порошковая металлургия — отрасль науки и техники, занимающаяся получением порошков металлов, сплавов и бескислородных соединений, а также материалов и изделий на их основе. Получение кислородных соединений типа оксидов – это область керамического производства, хотя… … Энциклопедия техники

5 особенностей металлических порошков для 3D-печати

Одно из важных преимуществ технологии 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

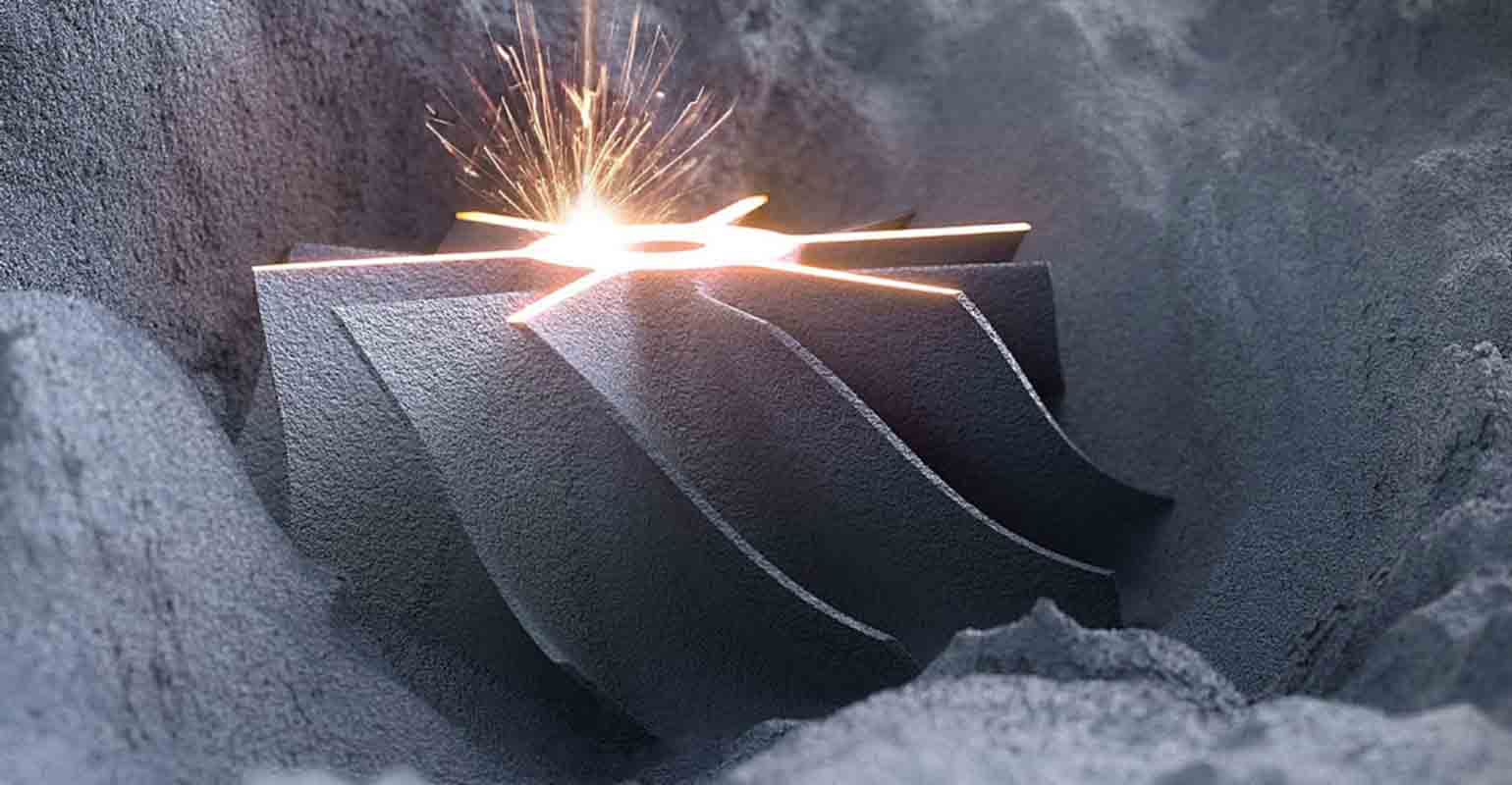

Наиболее прогрессивная и популярная из технологий 3D-печати металлами – селективное лазерное плавление (SLM/DMP). Она заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения иттербиевого лазера.

Технология запатентована лидерами 3D-индустрии – компаниями SLM Solutions и 3D Systems. Металлические 3D-принтеры этих производителей, в зависимости от функциональных возможностей и решаемых задач, могут быть задействованы и как производственные машины для серийного изготовления, и как лабораторные установки с гибкими настройками и возможностью быстрой смены материалов для 3D-печати.

Оборудование:

SLM Solutions (SLM-технология): SLM 125, SLM 280, SLM 500, SLM 800;

3D Systems (DMP-технология): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Основные преимущества 3D-печати металлами:

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур;

- широкий выбор металлических сплавов, как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

- авиакосмическая индустрия;

- машиностроение; ;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- исследования и экспериментальные работы в конструкторских бюро, научных и учебных центрах.

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жароупорные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

- Нержавеющие сплавы: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C). - Инструментальные сплавы: 1.2343, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью. - Никелевые сплавы: Inconel 625, Inconel 718

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. - Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов. - Цветные металлы: CuSn6

CuSn6 – сплав из меди и 6% олова, который обладает высокими теплопроводящими свойствами и коррозионной стойкостью и идеален для создания уникальных систем охлаждения. - Алюминиевые сплавы: AlSi12

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы. - Титановые сплавы: Ti6Al4V, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м³ и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

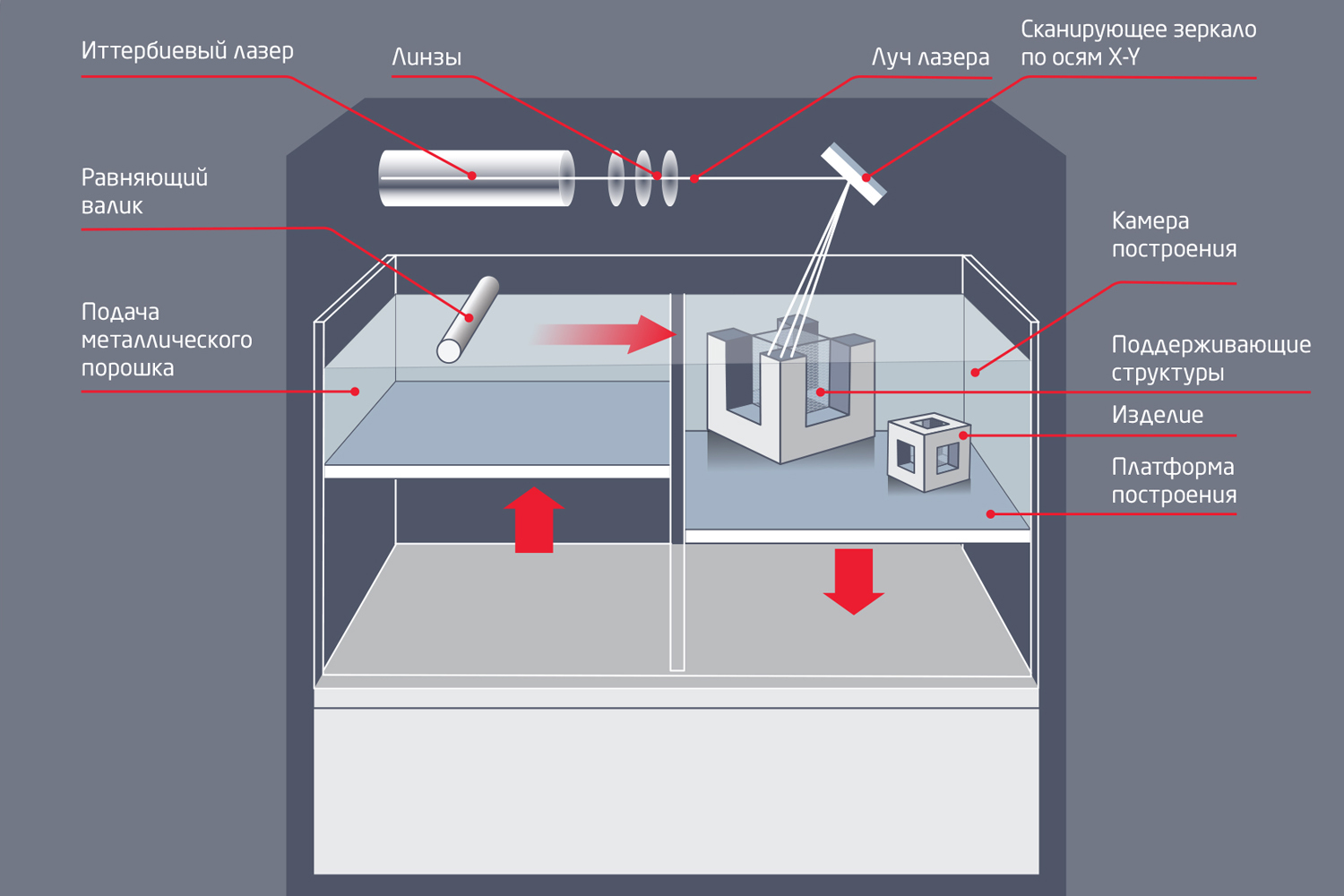

Схемы установки SLM Solutions (вверху) и 3D Systems (внизу)

Особенности металлических порошков

- Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Этот показатель определяет толщину объекта, который будет выращен в аддитивной установке. При создании порошка задается величина и состав зерна, так как необходимо соблюсти определенное процентное соотношение крупных и мелких зерен. Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия.

- У каждой компании, производящей данный тип 3D-принтеров, свои требования к текучести в зависимости от принципа нанесения материала на платформу построения. В аддитивных установках SLM Solutions (технология SLM) металл на рабочий стол подается и сверху, из фидера (камеры с материалом), и переносится рекоутером. В этом случае текучесть очень важна для того, чтобы порошок поступал из фидера в рекоутер и слои наносились должным образом. Компания 3D Systems (технология DMP) использует немного другой принцип действия: емкость c порошком слегка приподнимается, при помощи валика он переносится на стол построения, затем емкость опускается. Благодаря такой конструкции показатели текучести не критичны (см. схемы построения изделий на рисунках).

- Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

- Структура металлических изделий, полученных аддитивным способом, зависит как от технологии построения, так и от настроек оборудования. Ведущие производители добились плотности металла порядка 99,9% от теоретической. Наряду с селективным лазерным плавлением существуют и менее эффективные, уже устаревшие технологии, сходные с методом SLS, которые обеспечивают меньшую плотность.

- Внутренняя структура металла – мелкозернистая. Если в дальнейшем мы собираемся уплотнить деталь, то есть воздействовать на нее физически, надо учитывать, что маленькое зерно сжать гораздо сложнее, чем большое. Но при этом мы очень близко подходим к прокатному металлу – т.е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Производители стремятся улучшить условия безопасности, и сейчас наблюдается тенденция по созданию на аддитивном производстве так называемых закрытых циклов, т.е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

Про порошковую металлургию — достоинства и недостатки

Процесс порошковой металлургии является относительно новым и имеет ряд преимуществ по сравнению с процессом литья металла. Тем не менее, этот процесс не может полностью заменить функцию литья, имеет свои преимущества и недостатки.

Преимущества порошковой металлургии в том, что качество и эффективность полученного материала получается высокой. В результате процесса можно сделать результирующий материал у которого плотность и температура его плавления будут достаточно высоки.

Недостаток процесса порошковой металлургии заключается в ограниченности формы и точности, которые могли бы быть сделаны.

Порошок для сырья (частицы имеют размер от 0,01 до 500 мкм) — это одна из фундаментальных проблем, которые также необходимо решать. Хотя запасы руды большие, но этот порошок требуется изготовить.

Кроме того чтобы выявить преимущества и недостатки порошковой металлургии необходимо рассмотреть:

- как готовится порошковый материал;

- какие этапы процесса изготовления;

- как должно быть задано давление для того, чтобы можно было получить изделие, которое является достаточно прочным;

- как должны быть заданы температура и время спекания, чтобы полученный связующий атом считался достаточно прочным;

- как конструкция заготовки может быть обработана с помощью порошковой металлургии.

Порошковая металлургия — это процесс формирования заготовки из товарного металла, при котором металл сначала разрушается до образования муки, затем прессуется в пресс-форме и нагревается ниже температуры плавления порошка так, чтобы образовалась заготовка. Так что перемешивание частиц металла обусловлено механизмом переноса массы за счет диффузии атомов между поверхностями частиц. Метод подразумевает скрупулезное отношение к составу и использованию смеси.

Продукт порошка может состоять из смеси порошков различных металлов и других материалов, чтобы увеличить твердость и качество объектов в целом.

Кобальт или железо связывают частицы вольфрама, графит добавляют в металлические подшипники для повышения качества подшипников и т.д.

Этапы производства в порошковой металлургии

Шаги, которые необходимо пройти и чтобы определить преимущества порошковой металлургии, в том числе:

- Приготовление и изготовление порошка.

- Смешивание.

- Формование и уплотнение.

- Нагрев (спекание).

Существует несколько способов изготовления порошка, среди прочих:

- Разложение, происходящее в материале, содержащем металлический элемент. Материал будет разлагаться/отделять элементы при нагревании до достаточно высокой температуры. В этом процессе участвуют два реагента, а именно соединения металла и восстановитель. Второй реагент может быть осязаемым твердым веществом, жидкостью или газом.

- Распыление жидких металлов на сопло, через которое подается под давлением вода, так что образующиеся гранулы являются небольшими.

- Электролитическое осаждение, изготовление порошков с помощью процесса электролиза, который обычно производит порошок, который является высокореактивным и хрупким. Для этого материала нужно дать специфическую обработку отжига. Форма гранул, получаемых электролитными отложениями — форменная дендритная (форма елочных веточек).

- Механическая обработка твердых материалов, изготовление порошков с помощью шарового фрезерования. Материал, изготовленный с помощью механической обработки, должен быть материалом, который легко трескается, таким как чистые металлы, висмут, сурьма, металлический сплав, который является относительно твердым и хрупким и керамика.

Смешивание

Смешивание порошка может быть произведено путем смешивания различных металлов и других материалов для обеспечения лучших физико-механических свойств.

Существует два вида смешивания, а именно:

- Влажное смешивание, которое представляет собой процесс, в котором порошковая матрица и наполнитель смешиваются сначала с растворителем. Этот метод применяется, если используемый материал (матрица и наполнитель) легко подвергается окислению. Цель растворителя состоит в том, чтобы облегчить процесс и покрыть поверхность, чтобы предотвратить возникновение окисления на используемом материале.

- Сухое смешивание, то есть процесс смешивания осуществляется без использования растворителей, способствующих растворению, и осуществляется на наружном воздухе. Этот метод используется, когда используемый материал нелегко подвергается окислению.

Определяющими факторами однородности распределения частиц являются скорость перемешивания, продолжительность времени перемешивания, размер и тип частиц, температура и среда процесса. Чем больше скорость смешивания тем более однородным получается распределение частиц.Однородность смеси сильно влияет на процесс прессования (уплотнения), поскольку сила сжатия, заданная в момент уплотнения, будет распределена равномерно, так что качество связи между частицами будет лучше.

Прессование (уплотнение)

Прессование-это процесс сдавливания порошка в желаемую форму в соответствии с пресс-формой. Существует 2 вида способа уплотнения, а именно:

- Холодное прессование, а именно упор без сильного нагревания, но с давлением от 100 до 900 МПа. Этот метод используется, когда используемые материалы легко окисляются, например алюминий.

Процесс холодного прессования может состоять из прессования штампа который делается на пресс-форме, содержащей порошок. Холодное прессование с упором на порошок комнатной температуры, который имеет одинаковое давление со всех сторон.

Также применяется прокатка, а именно упор на порошковый металл с использованием прокатного стана. - Горячее прессование при температуре выше комнатной. Этот метод используется, когда используемый материал не окисляется.

Суть прессования, чтобы порошок мог прилипать друг к другу до улучшения его связи процессом спекания. В процессе получения сплава методом порошковой металлургии связующий порошок образуется в результате сцепления между поверхностью, взаимодействие путем адгезии и диффузии между поверхностью, которые могут возникать в процессе спекания. Форма предметов, которые снимаются с прессования, так называемые компактные сырьевые материалы, должны напоминать конечный продукт, но его прочность все равно невысока.

Чтобы избежать возникновения разницы в плотности в момент прессования используется смазка, направленная на уменьшение трения между частицами и стенками пресс-формы. При использовании смазочного материала выбирается такой, который не реагирует с порошковой смесью и который имеет низкую температуру плавления, так чтобы в процессе спекания исходный уровень смазочного материала испарился.

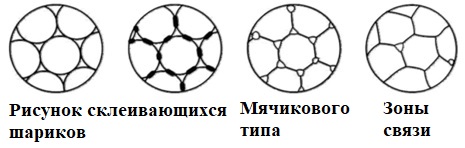

В процессе уплотнения возможны 3 модели склеивания:

- Рисунок склеивающих шариков. Возникает, когда величина заданной силы сжатия меньше предела текучести матрицы и наполнителя, так что порошок не изменяет форму постоянно или деформирует эластичность лучше на матрице и наполнителе, так что порошок остается шарообразным.

- Узор склеивания мячикового типа. Возникает, когда величина сжимающей силы обеспечивается между пределом текучести матрицы и наполнителя. Это приводит к тому, что один материал (матрица) пластически деформируется, а другой (наполнитель) нет, так что образующиеся частицы как бы формируют шаровое поле.

- Рисунок зон связи. Возникает, когда величина обеспечиваемой сжимающей силы больше на пределе текучести матрицы и наполнителя. Это приводит к тому, что два материала (матрица и наполнитель) пластически деформируются, так что образующиеся частицы как бы формируют поля.

Нагрев (спекание)

Нагрев при температуре ниже температуры плавления композиционных материалов называется спеканием.

В процессе спекания образуются твердые предметы из–за образующейся связи. Тепло вызывает единство частиц и эффективность реакции поверхностного натяжения повышается. Другими словами, процесс спекания вызывает слияние частиц таким образом, что плотность увеличивается. В ходе этого процесса образуются границы зерен, что является стадией перекристаллизации. Температура спекания обычно составляет 0,7-0,9 от температуры плавления. Время нагрева зависит от типа металла. Окружающая среда непосредственно внутри штампа очень важна, потому что сырье состоит из мелких частиц, которые имеют большую площадь поверхности. Поэтому окружающая среда должна состоять из газа восстановления или азота, чтобы предотвратить возникновения оксидного слоя на поверхности во время процесса спекания.

Параметры спекания включают температуру, время, скорость охлаждения, скорость нагрева, атмосферное спекание и тип материала.

Исходя из характера склеивания, возникающего в процессе сжатия, можно выделить 2 явления, которые могут возникнуть в момент спекания, а именно:

Если в момент уплотнения образуется рисунок склеивания шарикового поля, то в процессе спекания образуется усадка, возникающая из-за того, что в процессе спекания газ (смазка), находящийся на пористости, испытывает дегазацию (выделение газа в момент спекания). А если температура спекания будет постоянно повышаться, то произойдет диффузия на поверхности между частицами матрицы и наполнителя, на которой окончательно образуется жидкий мостик горловины (образуется фазовая смесь между матрицей и наполнителем). Жидкий мостик покрывает пористость.

Возможно при уплотнении образуется сцепление между частицами в виде закрытых объемов, вызывающих улавливание газа/смазки внутри материала. В момент спекания захваченный газ не успел выйти наружу, но жидкий мостик уже произошел, так что путь был закрыт. Газ, попавший в эту ловушку, будет проталкиваться в любом направлении так, что произойдет вздутие (расширение), так что давление будет выше, чем давление снаружи. Если качество связующей поверхности частиц в композиционном материале низкое, то он не сможет выдержать большее давление и произойдут трещины (растрескивание). Трещины также могут возникать в результате процесса менее совершенного уплотнения, наличия теплового удара в момент нагрева за счет теплового расширения матрицы и наполнителя.

Процесс спекания включает в себя 3-ступенчатый нагревательный механизм:

- Предварительное спекание-это процесс нагрева, который направлен на:

— уменьшение остаточного напряжения вызванного процессом уплотнения

— вытеснения газа или твердой смазки, которая задерживается в пористости композиционного материала (дегазация). Не применяется слишком быстрое изменение температуры во время процесса спекания чтобы избежать тепловой удар. Температура предварительного спекания обычно проводится на 1/3 температуры плавления. - Диффузионная процедура

В процессе нагрева до возникновения массопереноса на поверхности между частицами порошка, взаимодействующими друг с другом, делают падатемпературное спекание (2/3 ). Атомы на поверхности частиц диффундируют между поверхностью, тем самым увеличивая прочность материала. - Устранение пористости

Конечной целью процесса спекания на основе является получение материала, обладающего высокой прочностью. Именно из-за наличия диффузии между поверхностью частиц порошка, возникает горловина (жидкий мост) между частицами. Нагрева приводит к устранению пористости (образованию спеченной плотности).

На момент финишной обработки пористость полностью спеченного материала все еще значительна (4-15%). Для улучшения свойств могут проводить термообработку.

Преимущества и недостатки порошковой металлургии

Преимущества процесса порошковой металлургии, среди прочих:

- способность контролировать качество и количество материала;

- обработка использует низкую температуру поэтому энергоэффективность производства высокая;

- скорость получения продукта высокая;

- процесс экономичный, потому что никакой материал не тратится впустую во время обработки.

Недостаток порошковой металлургии, в том числе:

- стоимость изготовления и хранения порошка дорогая;

- невозможно получить критически важные допуски, так как металлический порошок не способен перетекать в литейное пространство;

- трудно получить равномерную плотность.

Заключение

Можно сделать вывод, что порошковая металлургия представляет собой процесс формирования заготовки из товарного металла, при котором металл сначала разрушается в виде муки, затем мука прессуется в пресс-форме и нагревается ниже температуры плавления порошка таким образом, чтобы образовалась заготовка.

Этапы, которые необходимо пройти по порошковой металлургии, среди прочих: подготовка и изготовление порошков, смешивание (перемешивание), упор (уплотнение) и нагрев (спекание).

Способы порошковой окраски металла

Порошковая покраска металла – современный метод окрашивания и защиты поверхностей. Жидкое покрытие с частицами порошка наносится на окрашиваемую деталь. Частицы удерживаются на поверхности силой электростатического притяжения. При высокой температуре частицы мелкодисперсного порошка расплавляются и полимеризуются, образуя единое качественное покрытие.

Характеристика и сферы применения порошкового окраса

Порошковая краска – жидкий состав на базе полимерных смол с отвердителями и модификаторами текучести. Для цвета добавлены пигменты. Температура обработки в камере 200–250 градусов. Технология порошковой покраски применяется для изделий, способных выдержать без деформации температуру, при которой происходит запекание покрытия.

Наибольшее распространение технология получила:

- в промышленном производстве металлических изделий;

- в металлургии;

- в производстве строительных материалов.

Стекло, керамика, МДФ также окрашиваются по этому методу.

Порошковой краской покрывают широкий сегмент товаров и конструкций, в том числе:

- мебель, бытовую технику;

- медицинские инструменты, оборудование;

- спортивный инвентарь;

- листовой металл, алюминиевые профили.

Основные преимущества и недостатки порошковой покраски

Порошковая покраска хорошо защищает поверхность. Краска ложится плотным слоем, толщиной 35–250 мкм, количество пор меньше. Один слой заменяет 2–3 слоя обычной краски. Ровная прочная плёнка покрытия не царапается, не повреждается при транспортировке.

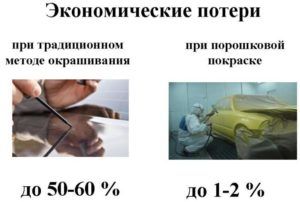

Технология производства работ позволяет собирать распылённую в воздухе краску для повторного использования. Потери красящего состава сведены к минимуму, составляют 1–4% общей массы. Процесс покраски металла несложный, нетрудоемкий, не требует большого количества работников. Эти факторы удешевляют стоимость нанесения на квадратный метр конструкции.

Коррозия металла, окрашенного таким способом, исключена. Металлические изделия не выцветают под солнечным светом, цвет, качество покрытия не меняется в любых погодных условиях. Разнообразная палитра имеет множество оттенков, воспроизводит сложные фактуры бронзы, гранита, серебра. Блеск варьируется от матового до глянца.

Порошковая краска поставляется производителем уже готовой к работе, растворитель не применяется. Детали под порошковую окраску не грунтуют.

К недостаткам порошковой покраски относятся:

Разновидность порошковой окраски

Покраска металла проходит в три стадии. По подготовленной поверхности наносится порошковая краска. После напыления красящего состава деталь отправляют в печь для полимеризации.

Для нанесения покраски необходимо следующее оборудование:

- Камера нанесения. Оборудована отсосами воздуха для сбора краски, возвращения её или утилизации.

- Пневматический пистолет-распылитель. Вместе с питателем образует инструмент для нанесения порошковой покраски.

- Питатель.

- Камера полимеризации. Создаёт достаточную для завершения процесса температуру.

Установка, состоящая из пистолета-распылителя и питателя, создаёт смесь красящего вещества с воздухом, образовывает факел, придаёт электрический заряд частицам краски. Форма факела зависит от установленного сопла пистолета. Заряженные частицы, оседая на обрабатываемой заготовке, удерживаются силой электрического притяжения.

Существующие способы наложения

Способы наложения по типу получения частицами заряда называются электростатическим и трибостатическим.

Электростатическим методом заряд сообщается коронирующим электродом под высоким, 20–100 тыс. В, напряжением. Электростатические установки более мощные, производительные. При снижении напряжения электрода увеличивается скорость воздушной струи.

Трибостатический эффект достигается трением частиц друг об друга и материал корпуса пистолета. Корпус пистолета для повышения трения изготавливают из фторопласта.

Трибостатические установки дешевле, производительность работы агрегатов меньше, чем у электростатических. Процент оседания частиц на детали ниже. Не все краски по металлу рассчитаны на зарядку трением, нужно выбирать специальные или использовать адаптирующие добавки. Детали пистолета изнашиваются и требуют замены. Трибостатическим способом удобнее обрабатывать детали сложной формы, пазы, углубления. Электростатический метод в таких условиях не эффективен, оставляет непрокрасы.

По составу смол смеси разделяют на три категории:

- эпоксидные краски;

- эпоксидно-полиэфирные составы;

- полиэфирные краски.

Эпоксидные порошковые покрытия

Эпоксидные краски по металлу прочные, стойкие к химическим веществам, маслу топливу. Грунтовка под них не требуется, сами могут быть грунтовочным слоем перед нанесением жидких порошковых окрасок. Толщина наносимого слоя до 500 мкм.

Эпоксидная краска не проводит электричество, за изоляционные свойства востребована в электротехнической, радиотехнической промышленности при окраске металла, требующей повышенных антикоррозионных свойств. Чёрные металлы, оцинкованная сталь фосфатируется, алюминий и алюминиевые сплавы хроматируются. Формируется ударопрочное покрытие с хорошей адгезией.

Эпоксидно-полиэфирные порошковые краски

Эпоксидно-полиэфирные покрытия более декоративны. На их основе можно получать сложные фактуры под тисненую кожу, эффекты состаренной поверхности, широкую палитру оттенков металлика с разной степенью блеска. Недостатком эпоксидно-полиэфирного покрытия является сниженная стойкость покраски к атмосферным явлениям и слабое противостояние процессам коррозии металла.

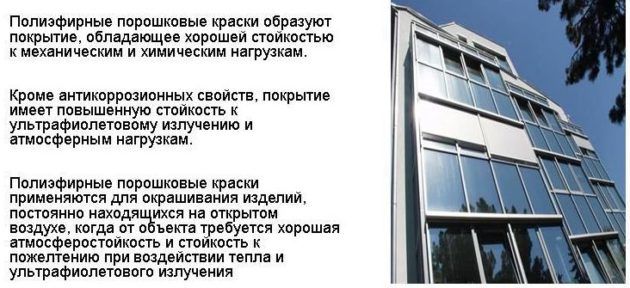

Полиэфирные порошковые краски

Полиэфирные порошковые краски – атмосферостойкие, механически прочные, стойкие к истиранию покрытия. Высокая адгезия полиэфирных составов позволяет наносить покрытие на все виды металлов, включая лёгкие сплавы. Хорошо изолируют электричество. Вступая в реакцию со щёлочью, слой покраски разрушается.

Особенности технологии нанесения порошковой краски и полимеризация

Нанесение порошковой краски проходит в три этапа:

- Подготовка поверхности. Включает в себя удаление загрязнений и нанесение дополнительных конверсионных покрытий для повышения защитных свойств и долговечности.

- Нанесение покраски в покрасочной камере с использованием установки.

- Полимеризация в печи при высокой температуре.

Химическое обезжиривание металла под покраску является обязательным. Остатки масла, химикатов или капли влаги могут вызвать пятна с изменением цвета, проколы, раковины. Заготовка осматривается на предмет наличия острых кромок, заусенцев, наплывов от сварных швов и пайки металла.

Необходимо очистить поверхность от ржавчины и пыли. Придание дополнительных свойств фосфатированием поверхности, хроматированием или пассивированием зависит от требований к покрытию.

Камера для нанесения оборудуется системой рекуперации, возвращающей микрочастицы в питатель.

Температура отвердения каждого вида краски указывается производителем в сопроводительных документах и, как правило, составляет 180–200 градусов. Под температурой полимеризации понимают температуру поверхности заготовки, а не температуру рабочего режима печи.

Отвердение покраски в полимеризационной камере рекомендовано проводить при сниженных температурах и длительных сроках. Это позволит увеличить твёрдость и избежать таких дефектов покрытия, как шагрень и потёки.

Массивные металлические изделия рекомендовано прогревать заранее, чтобы срока нахождения детали в печи хватило для окончательного отвердения. Не допускается наличие пыли в помещении. Транспортировать металлическое изделие с неостывшей покраской запрещено.

Видео по теме: Порошковая покраска металла

Особенности технологии порошковой металлургии

Порошковая металлургия – отрасль промышленности, включающая в себя определенный набор способов производства металлических порошков, а также изготовление деталей из этих материалов. Это направление металлургии как способ получения готовых изделий начало активно развиваться около ста лет назад.

Плюсы производства

Такой способ производства деталей имеет ряд преимуществ, которые позволяют ему вытеснять более дорогие методы обработки металлов: литье, ковку и штамповку.

Существующий ряд преимуществ:

- Экономичность – исходным материалом для изготовления порошков являются разного типа отходы, например, окалина. Этот отход металлургического производства больше нигде не используется, а методы порошковой металлургии позволяют компенсировать такие технологические потери.

- Точность геометрических форм деталей. Изделия, изготовленные методом порошковой металлургии, не нуждаются в последующей обработке резанием. Следовательно, производство осуществляется с низким процентом отходов.

- Высокая износостойкость изделий.

- Простота технологического процесса.

Технология производства методом порошковой металлургии имеет много общего с изготовлением керамических изделий.

Эти процессы объединяет то, что сырьевой материал (в одном случае это песок и глина, в другом – металл) погружается в раскаленную печь. В итоге получается пористая структура материала. Такая схожесть технологических процессов привела к тому, что детали, изготовленные методом порошковой металлургии, называют металлокерамическими.

Технологический процесс производства порошков

Получение металлокерамической детали начинается с изготовления порошков. Порошки бывают разных фракций и различных размеров. Отсюда – различие в способах их производства.

Существуют две группы принципиально разных методов получения порошков:

- Физико-механические методы – измельчение посредством механического воздействия на металлические частицы в твердой или жидкой фазе. Эти методы основаны на комбинировании статических и ударных нагрузок.

- Химико-металлургические методы – изменение фазового состояния исходного сырья. Это восстановление окислов и солей, электролиз, термическая диссоциация карбонильных соединений.

Имеются ключевые моменты применяющихся способов производства металлических порошков:

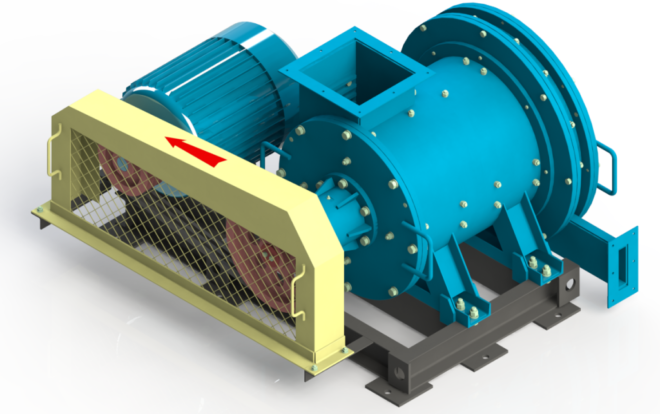

- Шаровой способ – мелкие металлические обрезки со стружкой дробятся и перетираются в шаровой мельнице.

- Вихревой способ – нагнетание в специальных мельницах (при помощи вентиляторов) сильного воздушного потока, приводящего к взаимному столкновению частиц металла. На выходе получается качественно измельченный порошок, с блюдцеобразной формой зерен.

- Применение специальных дробилок. Принцип действия таких устройств основан на измельчении металлических частиц с помощью ударного воздействия падающего груза.

- Распыление – легкоплавкий металл, находящийся в жидкой фазе, распыляется потоком сжатого воздуха. После этого его отправляют для размельчения к быстровращающемуся диску.

- Электролиз – металл восстанавливается из расплава под воздействием электрического тока, что делает его хрупким. Это свойство дает ему возможность легко перемалываться в мельнице до состояния порошка. Форма зерен порошка при этом дендритная.

Физико-механические методы

Порошок требуемых фракций получают в центробежных мельницах разного типа.

Первичное измельчение – промежуточный этап производства порошков. Его осуществляют в конусных и валковых дробилках. В этих устройствах получат мелкие частицы металла с размером, не превышающим 1 см.

Процедура измельчения может длиться, в зависимости от применяемой технологии, от одного часа до 3–4 суток. Когда требуется сократить этот процесс, применяются уже не шаровые, а вибрационные мельницы.

В таких мельницах интенсивность процесса возрастает за счет присутствия усилий резания и создания переменных напряжений. Окончательный размер порошковых частиц составляет от 0,009 мм до 1 мм.

С целью повышения производительности процесса измельчения, его осуществляют в условиях жидкостного воздействия – для недопущения распыления металла. Объем задействованной жидкости составляет 40% от массы измельчаемых частиц.

Для измельчения твердосплавных частиц применяют планетарные центробежные мельницы. Отрицательной стороной работы такого устройства считается периодичность ее работы.

Физико-механические методы не подходят в случае необходимости измельчения цветных металлов, обладающих высокой пластичностью. Пластичные металлы измельчаются вихревыми мельницами, их принцип действия основан на измельчении частиц путем их взаимных ударов.

Химико-металлургические методы

Чаще остальных применятся метод восстановления железа. Выполняется он из рудных окислов или окалины, образующейся в процессе горячей прокатки. Во время реакции восстановления металла нужно постоянно отлеживать количество газообразных соединений в составе порошка.

Превышение предельно допустимой нормы их содержания, приведет к повышенной хрупкости порошка. А это, в свою очередь, делает невозможным операцию прессования. Если избежать этого превышения не удалось, применяют вакуумную обработку, удаляющую большое количество газов.

Способ, основанный на распылении и грануляции – самый дешевый и простой при получении порошков. Дробление происходит под воздействием струй расплава или инертного газа. Распыление осуществляется с помощью форсунок. Регулируемые параметры процесса распыления – температура и давление газового потока. Охлаждение – водяное.

Применение электролиза как метода производства порошков наиболее целесообразно для задачи получения медных порошков, которые имеют высокую степень чистоты.

Производство порошковых изделийСвойства металлических порошков

Порошки, как и любой другой материал, имеет ряд стандартных свойств, которые влияют на его технологическую пригодность. Специалисты к ним относят следующие свойства:

- плотность порошков, именуемая пикнометрической, определяется химической чистотой порошка и степенью его пористости;

- насыпной плотностью порошков называется его масса, полученная при свободном наполнении емкости определенного объема;

- текучестью порошков считается быстрота наполнения емкости определенного объема. Это очень важный технологический параметр, потому как от него зависит производительность последующего прессования;

- пластичность – свойство порошков принимать заданную форму и сохранять ее после прекращения нагрузки.

Получение изделий из порошков

В независимости от метода получения металлических порошков, его дальнейший путь лежит через обработку давлением с помощью специальных пресс-форм.

Для формообразования изделий из порошков применяют прессование с применением пресс-форм, прокатку и шликерную формовку.

Последняя является аналогом литья расплавленного металла в форму. Таким способом изготавливаются детали, имеющие форму тел вращения.

Формовка

Формование порошков – подготовительная операция, предваряющая процесс прессования. Включает в себя термообработку, подготовку смеси и дозировку. Повысить свойства пластичности порошков помогает термический отжиг.

Термообработка проходит в среде защитных газов при температуре от 40 до 60 процентов от температуры плавления металла. Для получения однородности состава порошков, они подвергаются обязательно операции сепарирования: просеивания металлических частиц через специальные сита. Только после того, как порошок просеян, следует переходить к приготовлению смеси порошков нужного состава.

Прессование

Суть процесса прессования заключается в плотном соединении частичек металлического порошка друг с другом. Рабочее давление механического пресса при этом составляет от 1 до 6 тыс. кг на квадратный сантиметр.

Изделия, полученные прессованием, не имеют высоких прочностных характеристик. Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Стоит отметить, что часто операции прессования и спекания объединены в одну – горячее прессование.

Причем нагрев в этом случае осуществляют токами высокой частоты.Производство деталей из порошков методом горячего прессования значительно сокращает время, затрачиваемое на их изготовление.

Этот фактор позволяет экономить энергетические ресурсы и снижает себестоимость производства изделий.

Области применения деталей порошковой металлургии

Порошковая индустрия как способ изготовления и обработки металлов очень разнообразен по своим технологическим методам. Это дает возможность получать детали требуемого состава и необходимых свойств.

Применяя методы порошковой металлургии производства, специалисты могут производить новейшие композитные материалы, получения которых традиционными методами невозможно. Производство деталей машин и механизмов из металлических порошков дает существенную экономию на материале, за счет получения низкого расходного коэффициента.

Металлокерамические изделия применяются в широком спектре областей приборостроения, радиоэлектроники и машиностроения. Применяются порошки и в производстве режущего инструмента: резцов, сверл.

Производство изделий из металлических порошков в настоящий момент имеет высокую степень автоматизации. Технологическая простота операций позволяет применять работников без высокой квалификации. Эти факторы благоприятно отражаются на себестоимости продукции порошковой металлургии.

При уровне пористости порошков, который не превышает норму, они не уступают по показателю коррозионной стойкости. Особенно деталям, изготовленными стандартными способами.

Изделия порошковой металлургии обладают способностью хорошо переносить резкие скачки температур. Поэтому они применяются в средах, работающих в таких условиях.

Детали узлов трения

Специфика применения металлокерамических изделий обусловлена их свойством хорошо удерживать смазочные материалы. Эта их особенность определяется пористой структурой.

Это свойство способствует изготовлению из порошков деталей, испытывающих в своей работе трение: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

Пористая структура подшипников из порошков позволяет пропитывать их маслом. Впоследствии смазка попадает на трущиеся поверхности. Такие подшипники получили название самосмазывающиеся.

Они имеют следующие достоинства:

- экономичность – применение таких подшипников позволяет уменьшить расход масла;

- износостойкость;

- экономия на материале. Замена дорогостоящей бронзы и баббита на железо.

Свойство пористости металлокерамических деталей специалисты могут усилить, если при изготовлении добавлять в них графит, который, как известно, обладает высокими смазывающими свойствами. Подшипники с повышенным содержанием графита не нуждаются в применении масла.

Композитные материалы

Большое развитие порошковая индустрия получила с развитием высокотехнологичной техники, требующей изделий из композитных материалов. Отличие композитов от сплавов состоит в возможности получать прочные соединения разнородных металлических и неметаллических компонентов.

Выплавка традиционным способом в металлургических печах не создает растворов, например, вольфрама и меди. После возникновения композитных материалов эта проблема была решена.

Достигается такой результат обыкновенным смешиванием нужных компонентов, приданием формы на прессе с последующим спеканием.

Ядерное топливо также является композитным материалом.

Твердые сплавы

Твердосплавные изделия получают методами металлокерамики. Повышенная твердость достигается включением в состав карбидных включений. Как известно, с увеличением доли углерода в металле, возрастает его твердость.

Карбидные соединения дают высокую вязкость, сохраняя прочностные свойства порошка. Металлокерамические детали нужны там, где необходима их высокая износостойкость. Чаще всего, это режущий инструмент, а также твердосплавные матрицы и пуансоны для листовой штамповки.

Порошковая металлургияКонтактные материалы

Изделия из электроконтактных материалов. Порошковая индустрия незаменима для производства электрических контактов, применяемых в электронике и радиотехнике. В этих отраслях применяются так называемые ферромагнитные порошки.

Другие сферы применения порошков

Еще одним полезным свойством порошков является их жаростойкость, что позволяет применять их в различных тормозных механизмах. Жаростойкие свойства металлокерамики возрастают с добавлением в ее состав хрома, никеля и вольфрама.

Практически все современные магнитные детали производятся из металлических порошков. Технология порошковой металлургии позволяет получить соединения железа с различными силикатами.

Применяют металлокерамические изделия также для фильтрации газов и горючих веществ.

Недостатки порошков

Среди недостатков методов порошковой металлургии следует выделить невозможность изготовления деталей, имеющих сложную геометрическую форму, а также относительно небольшой размер изделий. Прочность и однородность структуры порошков уступает деталям, изготовленным методами объемной штамповки, горячей ковки и волочения.

Детали, изготовленные из порошков, имеют более низкую плотность, в сравнении с деталями, изготовленными обработкой металлов давлением. Этот фактор имеет повышенное значение, когда нужно облегчить какой-либо узел механизма. Это дает возможность инженерам-конструкторам решать задачи уменьшения расхода металла, не теряя эксплуатационных свойств деталей.

Порошковая металлургия требует строго соблюдения мер пожарной безопасности. Склонность к самовозгоранию порошков – опасный производственный фактор, требующий четкого соблюдения правил техники безопасности.

Будущее порошковой металлургии

Развитие порошковой металлургии обязано преследовать цель увеличения номенклатуры изделий, которые мастера могут изготовить этим способом.

Детали сложных конфигураций, которые сейчас получают на заводах только обработкой резанием, должны в будущем изготавливаться методами порошковой металлургии. Это позволит уменьшить материалоемкость производства сложных деталей.

Дальнейшая автоматизация производственного процесса – отличительная черта современных промышленных предприятий. Касается она и производства изделий из металлических порошков.

Снижение влияния человеческого фактора на технологический процесс, повышает точность изготовления деталей.

Качество изделий порошковой металлургии с течением времени должно конкурировать с передовыми технологиями производства деталей машин и механизмов. Повышение качества и снижение себестоимости готовой продукции – приоритетная задача предприятий порошковой металлургии.

Читайте также: