Поры и раковины металла

Обновлено: 20.09.2024

Описание. Напластование материала в форме небольших или крупных образований, которые при последующей горячей деформации отделяются в виде напусков. Из - за скручивания материала при поперечно-винтовой прокатке раковины располагаются по спирали на поверхности трубы. Могут наблюдаться на наружной и внутренней поверхностях трубы.

Дефекты сталеплавильного производства Готовые (подкорковые) пузыри, скопление неметаллических включений, возникшие из-за несоблюдения технологии плавки и разливки.

Плохая поверхность исходных заготовок (наличие тонких продольных трещин, закатов, неметаллических включений, например Аl2О3, трещин, обусловленных выходом на поверхность сотовых (подкорковых) пузырей).

Дефекты на поверхности трубных заготовок могут также раскатываться в редукционном и других трубопрокатных станах на последующих стадиях прокатки с образованием раковин на наружной поверхности.

Дефекты сталеплавильного производства (грубые неметаллические включения, ликвация, усадочные раковины, центральная пористость и внутренние трещины в непрерывнолитых заготовках), обусловленные нарушением технологии выплавки и разливки (см. выше причины, вызывающие появление раковин на поверхности, а также втянутые слитки в случае полуспокойных сталей, низкая плотность слитков из спокойных трубных сталей, неполная заливка прибыли и т. д.).

Недостаточный или слишком высокий нагрев заготовок в методической печи, печах с шагающими балками или вращающимся подом (неравномерное распределение температуры по поперечному сечению заготовки).

Несоблюдение заданной скорости вращения валков (поперечно-винтовая прокатка) при прокатке легированных сталей (например, подшипниковых).

Изношенные оправки при получении труб методом Эрхарда (шведские станы); риски на оправке могут приводить при последующей прокатке к образованию раковин (чешуек) на внутренней поверхности трубы.

Тщательный контроль исходных заготовок (отсортировка заготовок, содержащих дефекты) и контроль поверхности трубной заготовки.

Применение зачищенных заготовок (особенно в случае высоколегированных сталей, например нержавеющих и кислотостойких).

Тщательный контроль исходных заготовок (травление темплетов, визуальный и ультразвуковой контроль) и отсортировка заготовок, содержащих дефекты.

Соблюдение заданных температур нагрева заготовок в методических печах, печах с шагающими балками или вращающимся подом (равномерное распределение температуры по сечению заготовки).

Понижение скорости вращения валков стана поперечно-винтовой прокатки, особенно в случае высоколегированных сталей.

1. На наружной поверхности — зачистка напильником или шлифовкой отдельных дефектных мест, если при этом не превышаются допуски на размеры.

2. На внутренней поверхности устранение дефектов возможно только в небольшом объеме (сошлифовкой у концов трубы) или на отдельных участках труб.

Примечание. Трубы со значительными раковинами, расположенными на внешней поверхности по всей длине, бракуют; трубы с небольшими и редко расположенными раковинами зачищают (если зачищенное место еще находится в пределах минусовых допусков).

Возможность удаления дефектов обсуждается только для высоколегированных сталей (дорогостоящие трубы).

Источник: Атлас дефектов стали. Пер. с нем. М. "Металлургия", 1979.

Сайт содержит техническую и нормативную информацию по металлургии.

Все материалы размещенные на сайте предоставляются бесплатно.

Поры и раковины в металле ювелирного изделия

Всем привет! На связи Александр Степанов. Сегодня хотелось бы поговорить на такую противную для всех начинающих ювелиров тему, как поры в металле, будь то золото или серебро. Я тоже много понервничал и позлился в процессе обучения из-за данной проблемы.

Возможные причины появления раковин и пор

Приходишь в мастерскую с предвкушением предстоящей работы, льёшь металл в опоку, разбираешь её и хорошо если поры и раковины в металле обнаруживаются на данном этапе, ведь их сразу можно подпаять, обработать и продолжить дальше. Но бывает так, что вроде всё чётенько, никаких пор, казалось бы нет.

Мелкие поры в золотом сплаве

Принимаешься за подгонку размера, кольца например, потом вставляешь камни, обрабатываешь все шероховатости наждачной бумагой и вот вроде осталось самое приятное — это финишная полировка и чистка готового изделия.

Однако, в процессе финишной полировки, вылазят мелкие поры в металле, как-будто кто-то мелкой солью посыпал или того ещё хуже бывает, что обнаруживается скрытая внутренняя полость в металле и при обработке она просто проваливается и образуется раковина.

Тут конечно настроение портится, ведь столько работы уже проделано и что теперь делать, так оставить это дело нельзя и в таком виде не отдашь кольцо клиенту. Хотя мне попадались такие ювелиры, которые отдавали прямо так, объясняли это тем, что ведь это ручная работа, тем более вы нам принесли лом разных изделий и при смешивании сплав металла становится не устойчивым и появляются поры.

Я так, скажу честно, не могу, хоть убей меня, я лучше ещё сто раз перезалью металл, испорчу кучу опок, потрачу силы и время, но отдавая буду спокоен. Ведь нам ювелирам, только и надо увидеть довольное, восхищённое лицо человека, который доверился.

Решение проблемы пор и раковин в ювелирных отливках

Итак, что же с этой проблемой делать. По-своему опыту могу сказать, что поры у меня часто появлялись, когда я сильно долго, по какой-то причине грел металл перед заливкой. Ну например, греешь его, раз горелка потухла, пока поджёг сплав уже чуть остыл.

Начинаешь опять, потом вроде всё хорошо, забыл картошку обрезать. Ну бывает так, конечно сейчас найдутся люди, которые скажут, что я рукожопый и мне нельзя заниматься ювелирным делом. Но я говорю как было у меня.

Раковины в ювелирных отливках

Также, мною было замечено, что если заливать один и тот же металл несколько раз подряд, то вероятность образования пор и скрытых полостей возрастает. Объяснить это не могу, так как не разбираюсь в драгоценных сплавах на молекулярном уровне.

Могу сказать, что получается идеально, когда вы кладёте абсолютно чистый лом в китайскую или самодельную опоку, греете, как только начинает плыть, добавляете немного буры и плавите до жидкого состояния и сразу давите картошкой или свеклой, ну или глиной, но честно глиной у меня никогда не получается.

Вот для меня это идеальная схема литья, при которой в 90% случаях металл не содержит пор вообще никаких. Хочу заметить, что говорю в основном о золотом сплаве, с серебром я перестал работать из-за того, что металл дешевый и люди не готовы платить за работу такие деньги, хотя работа что с золотом, что с серебром выполняется одна и та же. К тому же бывало люди вообще не приходили за своими серебряными заказами, а с золотом этого не происходит, люди его ценят и платят за работу исправно.

Родирование и позолочение не решит проблему пор и раковин

Помню когда у меня в очередной раз проявились мелкие поры при финишной полировке, я подумал вот бы чем-то их залить аккуратненько, отполировать и было бы хорошо и конечно мой взор устремился к родированию металла.

Я предположил, что если покрыть толстым слоем родия или позолотить, то поры закроются. Не долго думая я купил аппарат для родирования карандашом, к нему приобрел электролит с родием и принялся заливать поры родием.

Глубокие раковины в золотом кольце

И что вы думаете, нифига они не заливаются, как были поры так и остались. Я часами сидел и елозил карандашом в надежде, но результат оставался прежним, к тому же если полировать сверху родий, то он очень быстро стирается и поры опять видны. Конечно, может в промышленных условиях и можно как-то нанести большой слой, но мы ведь говорим о ювелирном деле в условиях обычной мастерской.

Припой как вариант

В итоге остался один вариант — это паять места с порами припоем. И тут началось, получается у вас в кольце стоят камни, уже почти достигнут идеальный глянец и надо паять, а греть опять металл означает его потемнение, камни конечно надо вытаскивать, а крапаны вы уже обработали, подточили их — это говорит о том, что при повторной закрепке вставок, крапаны будут их держать уже не так надёжно, как в первый раз.

Также есть ещё такой момент, что припой может отличаться по цвету от сплава кольца и когда вы его отполируете это будет хорошо заметно. В общем такая это мерзкая проблема.Если же всё-таки решились паять место с порами и раковинами, то как следует надо зачистить его, я беру вообще мелкое сверло и им обрабатываю раковину перед пайкой. Бывало так, что поры были мелкие и не глубокие.

Их я убирал наждачкой мелкой, обрабатывал до тех пор пока не будет идеально. Однако, надо понимать когда остановиться, ведь у вас в руках драгоценный металл человека, сделавшего заказ и вам надо будет отчитаться за расход, либо брать излишние потери металла на себя.

Также при стачивании металла в области пор может нарушиться симметрия изделия, поэтому злоупотреблять данным методом нельзя. Больше инновационных каких-то методов я пока не изобрёл.

Ищите проблему в сплаве, в температурах при заливке металла, как опоки так и самого золота или серебра. Не забывайте про чистоту металла. Давайте подведём итог и сделаем выводы. Причиной появления раковин и пор в ювелирных отливках могут быть:

— перегрев или недогрев металла (рекомендую попробовать температуру 990 — 1075 градусов);

— перегрев или недогрев опоки (рекомендую попробовать температуру 550 — 700 градусов);

— грязь в исходном сплаве;

— лигатура, применяемая при создании сплава различных проб;

— рыхлая структура формомассы в опоке;

— литьё одного металла подряд несколько раз;

— неправильная сборка «ёлки», плохо пропаянные подходы к изделиям, которые должны быть гладкими со всех сторон.

Только проводя эксперименты и делая выводы можно добиться идеальной структуры сплава в ювелирных изделиях. На этом буду заканчивать, пишите в комментариях, что вы думаете по данному вопросу, может есть какие-то способы удалить поры на полированном изделии, расскажите, мне и другим читателям будет интересно и полезно.

Причины пор и раковин в металле

Начинающие ювелиры часто сталкиваются с проблемой появления пор и раковин на драгоценном металле. Эти изъяны могут иметь различную природу появления и избавиться от них, во время обработки сплава не так просто. Если на металле обнаружены едва заметные бороздки или впадинки, то их необходимо зачищать. Но перед этим необходимо изучить причину их появления.

Причины

Чаще всего изъяны выявляются на финишном этапе создания драгоценной вещи, но иногда их можно обнаружить уже на готовом украшении. Основных факторов десять:

- Причиной этого может стать смешение металлов, ведь ювелирные изделия создаются после того, как в золото или серебро добавляют дополнительное сырье, чтобы сплав стал прочнее. Когда все ингредиенты вступают в реакцию, иногда образуется микроскопический воздушный кармана и при зачистке металла, он появляется наружу.

- Часто поры и раковины можно встретить на старых украшениях. В этом случае шероховатости появляются из-за длительной эксплуатации драгметалла.

- Сильный нагрев металла во время обработки. Иногда бывает, что требуется прервать рабочий процесс. Соответственно, сплав остывает и его греют по новой. Как раз тогда есть большой риск перегрева и образования пор и раковин.

- Недогрев металла. Оптимальная температура должна быть от 990 до 1075 градусов.

- Опоки требуется нагревать не выше 700 градусов.

- Если заливать один и тот же металл несколько раз подряд, то вероятность образования пор и скрытых полостей возрастает.

- Грязь в исходном сплаве или рыхлая структура формомассы в опоке.

- Если изделие как-то механически повреждалось, то не исключены появления небольших впадинок. Например, если кольцо получило сильный удар, было сжато или придавлено, вполне возможно, что на нем появятся поры и раковины.

- Если лить один и тот же металл несколько раз. То не стоит потом удивляться, что появились шероховатости.

- Плохая пропайка.

Именно поэтому при покупке драгоценности, стоит внимательно осмотреть его. Иногда изъяны можно выявить только под увеличительным стеклом, а иногда нерадивые ювелиры не устраняют даже явные недочеты.

Идеальная схема литья без изъянов

Появление или обнаружение шероховатостей – это не приговор. Существует несколько способов, которые помогут устранить изъяны. Важно учитывать, что при кладке абсолютно чистого лома в китайскую или самодельную опоку, нужно добавить немного буры и плавить до жидкого состояния. После этого необходимо сразу давить картошкой или свеклой. Такой метод обеспечит 98% гарантии того, что не будет после обнаружено никаких пор.

Некоторые мастера новички полагают или провести аккуратную заливку раковин, то проблема будет решена, но это далеко не так. Родирование и позолочение не решит проблему пор и раковин. Также не стоит заливать изделия более толстым слоем родия, а потом тщательно полировать или применять сразу два способа одновременно. Радий быстро сотрется и поры вылезут наружу. Избавиться от шероховатостей таким методом возможно, разве что в промышленных условиях, когда есть специальное оборудование.

Можно попробовать пайку или зачистку. В последнем случае сначала требуется тщательно зачистить металл с помощью мелкого сверла или наждаки, но вовремя остановиться и не снять слишком большой слой. Этот метод подразумевает серьезные потери драгоценного сплава т есть риск испортить симметрию изделия. Предотвратить появление изъянов можно, только если хорошо провести предварительную чистку перед началом работы.

ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА

Сплавы для литья состоят из двух и более компонентов. Основным элементом выступает металл. Сплавы из металла обладают более высокими механическими и физическими свойствами, чем чистые металлы.

Например, прочность стали больше прочности железа, а бронза и латунь прочнее меди.

Литые изделия применяют во всех отраслях промышленности. Самый распространенный метод литья — литье по выплавляемым моделям (ЛВМ). Для того, чтобы получить отливки применяют неразъемные формы, которые сформированы из воскоподобных композиций.

Преимущества ЛВМ:

- Большая точность отливок.

- Возможность вылить детали сложной формы и маленького размера.

- Экономия расходного материала и инструмента.

- Литье тонкостенных литых конструкций.

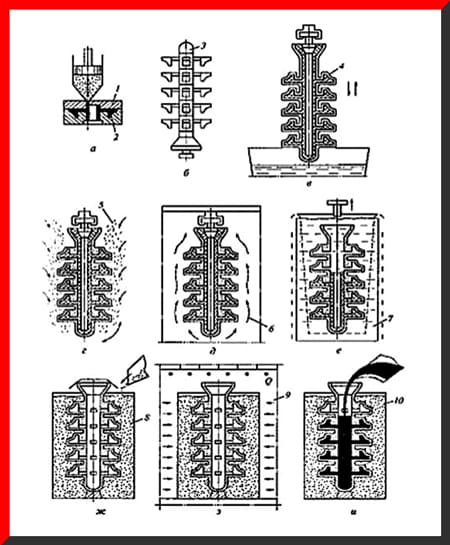

Рисунок 1. Процесс литья по выплавляемым моделям.

1 – пресс-форма; 2 – модель; 3 – блок моделей отливок; 4 – слой суспензии; 5 – огнеупорный материал; 6 – пары аммиака; 7 – горячая вода; 8 – опорный материал; 9 – печь; 10 – прокаленная форма.

а — запрессовка модельного состава в пресс-форму; б – сборка моделей в блоки; в – нанесение на модельные блоки огнеупорной смеси; г – нанесение слоя огнеупорного зернистого материала; д – подсушка слоев оболочки; е – удаление модельного состава; ж – формовка в опоки; з – прокалка в печи; и – заливка формы.

Важная задача литейной отрасли – сократить потери от брака.

Две основные системы для определения дефектов литья металла:

- Выявление дефектов по причинам образования и общности явлений.

Определение дефектов литья металла по внешнему виду.

ПОВЕРХНОСТНЫЕ ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА

1. Пригар.

Наслоение на отливке, образующееся из элементов формовочных материалов, которые оплавились. Это образование крепко держится на наружной части отлитой детали. Начальный этап формирования пригара – жидкий сплав попадает в поры формы. Вторая стадия – окислы металла расплава вступают в реакцию с окислами формовочного материала.

Чтобы предотвратить этот дефект нужно добиться того, чтобы давление расплава было меньше критического и температура на поверхности формы была ниже температуры затвердевания сплава.

Таблица 1. Критическое давление (кГ/см 2 ) в газовых средах при попадании в образцы, нагретые до 1600 0 C.

| Материал смеси | Аргон | Водород | Воздух |

| Циркон | 0,44 | 0,37 | 0,20 |

| Магнезит | 0,42 | 0,40 | — |

| Кварц | 0,34 | 0,28 | 0,23 |

| Хромомагнезит | 0,38 | 0,34 | 0,28 |

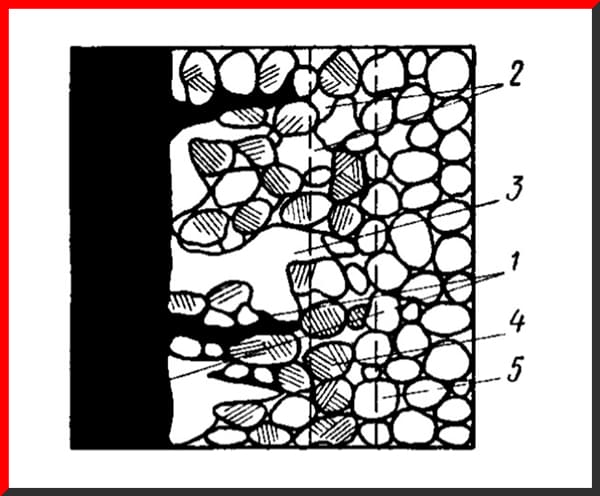

Рисунок 2. Контактная зона пригара.

1 – отливка и сплав, проникший в поры или трещины формы; 2 – поры; 3 – новообразования; 4 – видоизмененные зерна песка; 5 – малоизмененные зерна песка.

Чтобы предотвратить попадание сплава в поры нужно использовать облицовочные смеси с высоким охлаждающим потенциалом.

Для того, чтобы получить чистую поверхность отливок создают на поверхности формы вязкую пленку, которая не пропускает кислород в поры смеси. Для этого в формовочную смесь добавляют 0,2 – 2 % щелочи, жидкого стекла, апатитовой руды или других элементов, которые при нагревании образуют вязкие легкоплавкие шлаки.

2. Складчатость.

Часто наблюдается на чугунных отливках в виде сморщенных участков и углублений с бесформенными краями. Дефект образуется около питателей отливок. Складчатость резко снижает гидравлическую плотность отливок.

Методы предупреждения складчатости. При избыточном количестве угля, пека и других элементов повышается появление блестящего углерода и появляется складчатость. Поэтому содержание этих материалов в составе формовочных смесей не должно быть выше 5 – 6 %. Нужно увеличивать газопроницаемость формовочной смеси, а также усовершенствовать вентиляцию форм. Также значительное увеличение температуры заливаемого металла уменьшает вероятность образования такого дефекта литья металла как складчатость.

3. Ужимины.

Это утолщение на поверхности отливки, под которым располагается полость. Внутри полости находится формовочный материал. Ужимины образуются от быстрого нагрева рабочей полости формы. Они могут иметь вид неглубоких вытянутых канавок или впадин, тонких и плоских наростов неправильной формы с песчаными включениями. Иногда образуются ужимины без прослойки формовочной смеси. Такие удалить очень трудно.

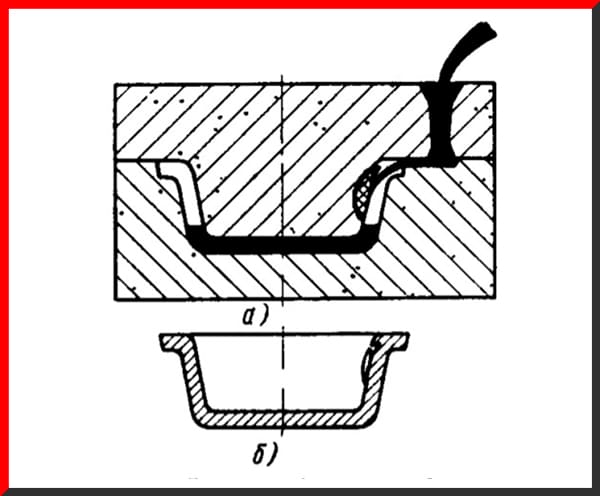

Рисунок 3. Схема образования ужимин при тепловом и механическом воздействии струи расплава на поверхности формы.

а – отслоение и разрушение участка полости формы; б – отливка с дефектом.

Способы предотвращения ужимин.

Самый распространенный – нанести на поверхность формы, которая склонна к отслоению, параллельные риски сплошной сеткой. Расстояние между рисками зависит от свойств формовочной смеси и условий заливки формы.

К способам предотвращения ужимин относится также повышение прочностных свойств зоны конденсации влаги за счет активации глинистых материалов, входящих в состав формовочных смесей, определенным количеством кальцинированной соды.

Увеличить прочность зоны конденсации влаги можно путем введения в формовочные смеси веществ, приготовленных на основе производных крахмала и целлюлозы. В зоне конденсации влаги, нагретой до 100 0 C, они хорошо поглощают влагу и препятствуют ее разупрочнению.

Уменьшают температурные напряжения формовочных смесей, вводя в их состав специальные добавки – древесную и злаковую муку, сульфитную барду, торф и прочие.

ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА. РАКОВИНЫ

1. Газовые раковины.

Это пустоты в отливке, которые образовались под воздействием газов. Такие дефекты литья металла могут располагаться как группами, так и быть одиночными очагами. Они имеют гладкую поверхность.

Для предупреждения появления газовых раковин, которые образуются при попадании газа в сплав, следует уменьшать газотворность смесей, увеличивать скорость отвода газов из форм и стержней и удалять из отливки газовые пузыри до ее затвердевания. Газы, оставшиеся в металле в растворенном состоянии, раковин не образуют. Когда отливка быстро затвердевает, выделяется меньше растворенных газов и вероятность появления газовых раковин уменьшается. Для того, чтобы уменьшить газонасыщенность металлов применяют вакуумную плавку.

2. Ситовидная пористость.

Вытянутые раковины с гладкими стенками, которые расположены под литейной коркой по всей отливке или в отдельной ее части перпендикулярно к поверхности отливки. Отдельные раковины могут выходить наружу. Их диаметр не меньше 2 – 3 мм. Дефект встречается в стальных и чугунных отливках.

Рисунок 4. Ситовидная пористость в сечении стальной отливки.

Как не допустить образование ситовидной пористости. Самым распространенным методом является раскисление сплава с большим количеством раскисляющих добавок, достаточных для того, чтобы связать кислород, который попадает в сталь в момент между выходом из печи и окончательным заполнением формы. Часто для раскисления применяют алюминий. Оптимальная норма – 1,5 кг на 1 тонну стали. Остаточное его содержание в отливке должно составлять 0,04 – 0,06 %.

Также рекомендуется сокращать время плавки после кипения стали, чтобы не повышать содержание кислорода и водорода, не допускать попадания влаги из системы охлаждения, тщательно раскислять сталь в печи. Не рекомендуется заливать формы сильно перегретой сталью.

Для того, чтобы исключить ситовидную пористость в чугунных отливках необходимо выявить и устранить источники попадания в чугун алюминия и титана. В чугуне их количество не должно превышать 0,01 – 0,02 %.

Водород из чугуна удаляют продувкой сухим инертным газом (азот, аргон), а также методом заливки чугуна в просушенные формы.

3. Усадочные раковины и пористость.

Это открытые или закрытые полости в отливке, которые имеют шероховатую грубокристаллическую поверхность.

Усадочная пористость проявляется в виде мелких полостей, которые расположены между дендритами сплава по всему объему отливки или в ее центральных частях. Усадочные раковины образуются в утолщенных местах отливки, которые затвердевают в последнюю очередь. Металл в усадочной раковине содержит большой процент серы и фосфора.

Большое влияние на образование усадочных дефектов литья металла оказывает химический состав сплава.

Как предотвратить усадочные дефекты? Усадка – естественный процесс, который проходит в остывающей отливке. Предотвратить его невозможно. Все что можно сделать – создать такие условия затвердевания, при которых недостаток жидкого металла в кристаллизующейся отливке восполняется путем подвода дополнительного жидкого металла. Этот процесс должен быть непрерывным и продолжаться до полного затвердевания.

НЕМЕТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ В ОТЛИВКАХ

1. Шлаковые включения.

Это включения, которые имеют вид и состав шлака. Чаще всего они расположены в верхних частях отливок или на их поверхности.

Основная причина возникновения – проникновение шлака вместе с расплавом в рабочую полость литейной формы. Если частицы шлака слишком мелкие, они не приводят к образованию дефектов литья металла.

Основные способы предотвращения шлаковых включений:

- Полное отделение шлака в процессе плавки и подготовки к заливке.

- Задержка шлака в литниковой системе за счет применения специальных элементов и приспособлений.

В производственных условиях исключается длительная выдержка жидкого металла в ковшах. Таким образом, чтобы предотвратить образование шлаковых включений процесс шлакообразования и вязкость шлака следует регулировать в процессе плавки, подбирая и дозируя флюс определенного состава. Установка шлакоуловителей позволяет отделить расплав от шлака.

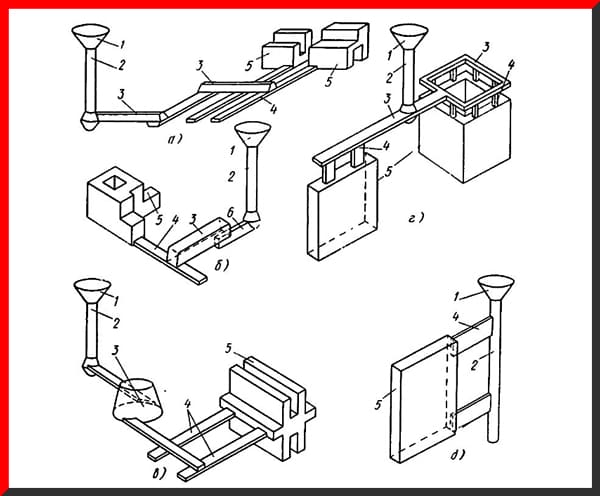

Рисунок 5. Схемы литниковых систем.

а – тормозящая; б – дроссельная; в – с центробежным шлакоуловителем; г – дождевая; д – сифонная; 1 – литниковая чаша; 2 – стояк; 3 – шлакоуловитель; 4 – питатели; 5 – отливка; 6 – дроссель.

2. Песчаные включения.

Открытые или закрытые полости в отливке, которые заполнены формовочным или стержневым материалом. В большинстве случаев являются следствием других дефектов, вызванных разрушением рабочей полости формы и приводящих к образованию приливов.

Природные глинистые формовочные смеси способствуют усилению размыва формы и увеличению количества песчаных включений.

Как предотвратить песчаные дефекты литья металла. Следует повышать механическую прочность материала формы. Для этого в нее вводят достаточное количество глины или бентонита и тщательно перемешивают компоненты.

Образование песчаных включений также уменьшается при окрашивании литниковой системы цирконовой краской. Кроме того, в ней не должно быть резких поворотов, отдельные элементы должны плавно сопрягаться и иметь соответствующие радиусы закругления.

Соблюдение технологии также имеет очень важное значение. Важно не допустить попадание формовочной смеси в форму при ее сборке, транспортировке и выдерживании перед заливкой.

3. Плены.

Это пленки на поверхности и внутри отливки, состоящие из окислов и включений формовочного материала.

Рисунок 6. Механизм образования плен.

а, I – расплав плена разрушается на его гребне при быстром неспокойном поступлении в форму;

а, II – вытекающий через разорванную плену расплав заливает смежные участки полости формы.

а, III – в этом случае плена полностью или частично остается в толще отливки.

б – прижимаясь к стенкам формы или стержней, плены могут способствовать образованию неровной волнистой поверхности отливок.

Увеличение склонности сплава к пленообразованию вызывают алюминий, титан, хром. Склонность стали к образованию плен увеличивается при ее многократном перегреве без наведения шлака.

Температуру расплава, при которой начинают появляться плены, называют порогом пленообразования.

Для стали Х18Н9ТЛ температурный порог составляет 1600 – 1630 0 C, для марки Х20Н5Г12АФЛ — 1500 – 1580 0 C. При нагреве сплава выше порога пленообразования плены исчезают.

Эффективный способ уменьшения плен – повышение температуры и скорости заливки расплава, а также создание в форме восстановительной атмосферы за счет введения органических веществ – мазута, каменноугольной смолы и пека.

ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА. ТРЕЩИНЫ

В процессе затвердевания отливки температура отдельных ее участков никогда не бывает одинаковой. Температура поверхности всегда ниже, чем внутренних слоев, тонкие стенки остывают быстрее толстых. Стержни и болваны, окруженные металлом, быстро прогреваются и затрудняют отвод тепла от соприкасающихся с ними стенок отливки, части отливок, примыкающие к литниковой системе и прибылям, остывают медленнее. Одни элементы отливки, препятствуя свободной усадке других, оказывают друг на друга силовое воздействие. В результате возникают внутренние напряжения, от которых и появляются трещины.

1. Горячие трещины.

Так называют хорошо видимое нарушение сплошности отливки. Поверхность трещин грубая, окисленная, со следами дендритов. Характерный признак – неровные края и значительная ширина.

Рисунок 7. Горячая трещина в отливках.

Горячие трещины появляются от растягивающих напряжений. Причиной разрушения может быть недостаточная прочность сплава или недостаточная способность к деформированию.

Большое влияние на образование горячих трещин оказывает конструкция отливки. Чем больше разница в толщине отдельных частей отливок, тем больше температурные напряжения.

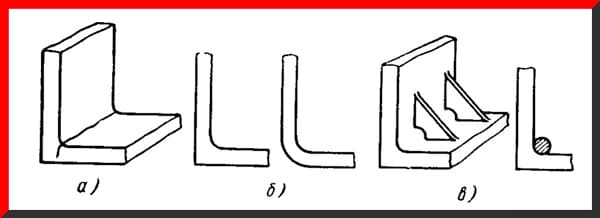

Методы предотвращения горячих трещин. Важно обеспечить минимальный перепад температур в стенках и отдельных частях отливки в период ее затвердевания и охлаждения. Поэтому нужно правильно конструировать отливки так, чтобы одновременно обеспечить затвердевание и остывание стенок отливки без образования термических узлов.

Рисунок 8. Предупреждение горячих трещин в герметическом узле отливки.

а – горячая трещина в остром углу; б – закругления; в – тонкие ребра и наружный холодильник.

Большое влияние на образование трещин оказывает температура металла, способ его подвода, наличие прибылей, неметаллические включения. Все эти факторы нужно учитывать.

2. Холодные трещины.

Когда стальные отливки охлаждаются до 620 – 650, а чугунные ниже 400 – 650 0 C, в их материалах преобладают упругие свойства. От этого образуются холодные трещины. Механизм образования холодных трещин почти не отличается от горячих.

Рисунок 9. Холодная трещина.

Холодные трещины появляются в зоне растягивающих напряжений и располагаются в острых углах и других местах, где концентрируются напряжения.

Предотвращение холодных трещин. Важно не допустить возникновение остаточных напряжений. Для этого повышают прочность и пластических свойств металла отливки. Например, стали с пониженным содержанием углерода и легирующих элементов меньше склонны к образованию данных дефектов литья металла.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.

Охлаждение жидкого металла, его затвердевание, а также последующее охлаждение в твердом состоянии связано с сокращением объема.

До тех пор, пока металл, залитый в форму, не образовал по внешнему контуру твердой корки и пока он сохраняет подвижность, уменьшение его объема понижает уровень жидкости в верхней части формы: в вертикальном литниковом канале, выпоре или прибыли.

После образования на поверхности металла непрерывной корки положение меняется.

Затвердевший контур отливки можно рассматривать как сосуд, в котором заключена имеющая высокую темпепатупу жидкость.

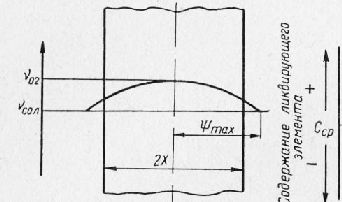

Рис. 2. Схемы распределения ликвирующего элемента при обратной ликвации (а) и совместное развитие прямой и обратной ликвации (б)

Объем жидкости будет в дальнейшем уменьшаться при охлаждении ее до температуры затвердевания, затем при кристаллизации и, наконец, при охлаждении уже в твердом состоянии до нормальной температуры.

В то же самое время первоначально образовавшаяся контурная корка, остывая, также несколько уменьшится в размерах, хотя это уменьшение не будет столь значительным, как сокращение объема жидкости. Результатом этой разницы является образование в отливке свободных от металла полостей, которые называют усадочными полостями.

Размеры усадочных полостей о-тем больше, чем раньше образовался контурный слой, чем выше коэффициент объемного сжатия охлаждающейся жидкости, чем больше степень сжатия металла при переходе его из жидкого в твердое состояние и, наконец, чем меньше коэффициент объемного сжатия металла в твердом состоянии.

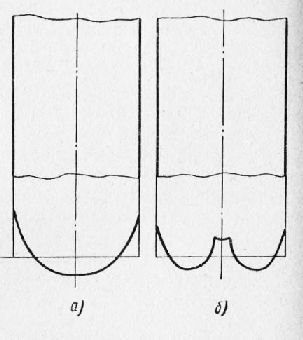

Различают два вида усадочных полостей: раковины и поры.

Усадочными раковинами называют более или менее крупные полости, находящиеся в частях отливки, которые затвердевают последними.

Усадочные поры представляют собой мелкие полости, иногда видимые только под лупой или под микроскопом и расположенные в относительно обширной зоне отливки.

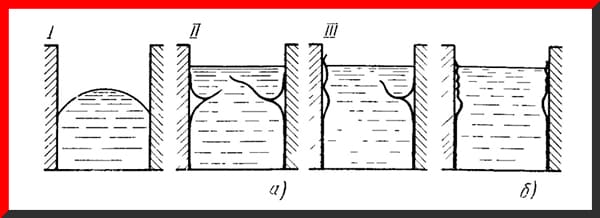

Механизм образования усадочных раковин рассмотрим на примере затвердевания отливки простой цилиндрической формы, изготовленной из чистого металла или эвтектического сплава.

Сначала возникает контурная корка I отливки. Вследствие того, что объем корки меньше объема затраченной на ее образование жидкости, уровень металла в незатвердевшей части отливки одновременно понизится до горизонтали а. Через некоторое время на корке ниже а нарастет дополнительный слой твердого вещества II, а уровень жидкости понизится до б. Далее нарастание корки происходит ниже горизонтали б, а уровень металла падает до горизонтали в.

Так продолжается до тех пор, пока процесс затвердевания не закончится.

В момент понижения уровня жидкости до а площадь зеркала металла мало отличалась от площади сечения отливки. На уровне площадь зеркала металла уменьшилась; далее на последующих уровнях (в, г. ит. д.) она уменьшалась еще более. Результатом описанного процесса является образование усадочной раковины конической формы.

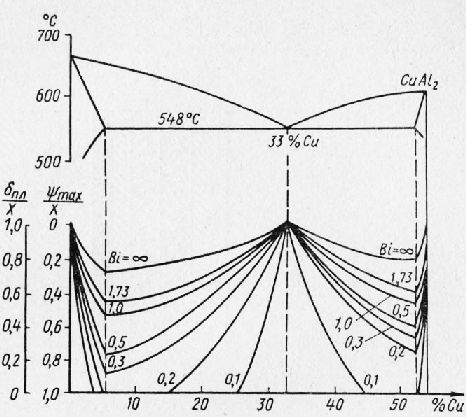

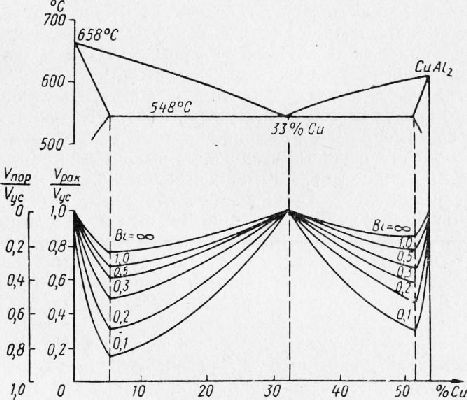

Рис. 3. Относительный объем усадочных раковин и пор в плоских отливках из алюминиевомедных сплавов. Влияние интенсивности охлаждения отливок

Перечисленные положения справедливы не только для рассмотренной плоской отливки, имеющей неограниченно большую высоту, но также и для реальных отливок с конечными размерами. В таких отливках последний затвердевающий металл располагается не вдоль оси изделия, а в прибыли или в массивных частях, где сосредоточены большие массы металла. Именно здесь развиваются усадочные раковины и прилегающие к ним зоны усадочной пористости.

Для получения очень плотных отливок все усадочные раковины и поры стремятся вывести только в прибыли. Этого можно достигнуть в случае, если размеры зоны усадочной пористости будут сокращены и прибыль не получится слишком большой. Область распространения усадочных пор можно уменьшить, не только правильно выбирая сплав и регулируя интенсивность охлаждения металла, но также применяя и другие меры. В частности, можно использовать собственный вес жидкого металла или оказывать на этот металл внешнее давление для того, чтобы облегчить ему проникновение в двухфазную область, находящуюся в стадии затвердевания.

В слитках простой конфигурации прибыль устанавливают в верхней части слитка с таким расчетом, чтобы благодаря ускоренному охлаждению низа слитка и стремлению жидкого металла переместиться на более низкие уровни все усадочные полости оказались внутри этой прибыли и чтобы можно было потом, отрезав эту прибыль, получить здоровую плотную отливку.

Для фасонной отливки разработать прибыль значительно сложнее, так как отливка может иметь не один, а несколько термических центров. В каждом из них концентрируется изолированная порция жидкого металла, затвердевающего позднее, чем металл в соседних точках. Для того чтобы избежать образования усадочных раковин в этих центрах, отливку приходится изготовлять не с одной, а с несколькими прибылями.

Минимальное число прибылей можно определить, если отливку разделить на части таким образом, чтобы в каждой было обеспечено последовательное развитие кристаллизации от граничной поверхности к прибыли. Сама прибыль должна затвердевать в последнюю очередь.

Направленность процесса кристаллизации, зависящая прежде всего от конфигурации отливки (или части отливки), поддается некоторому регулированию.

Например, отдельные участки поверхности разовых форм иногда выполняют металлическими вставками (холодильниками), ускоряющими охлаждение прилегающего к ним сплава и при определенных условиях предохраняющими утолщенные части отливки от образования в них термических центров. Подвод литниковых каналов в узкие полости формы замедляет охлаждение тонких стенок отливки, что позволяет сохранить нужную направленность затвердевания, несмотря на наличие в отливке (или в ее части) местных утонынений. Такие меры дают возможность избежать установки прибыли над каждым изолированным массивным участком.

С целью уменьшения расхода металла на прибыли внешние размеры ее стараются выбирать минимальными. Однако, чтобы сохранить жидкий металл в прибыли достаточно длительное время, принимают меры к замедлению охлаждения прибыли или к дополнительному ее обогреву.

В некоторых случаях над зеркалом металла в прибыли создают повышенное давление, что способствует перемещению жидкости к удаленным от прибыли местам кристаллизации.

Читайте также: