Порядок величины упругой деформации в поликристаллических металлах

Обновлено: 23.04.2024

Упругая деформация. Упругой деформацией называют деформацию, влияние которой на форму, структуру и свойства тела устраняется после прекращения действия внешних сил. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит только незначительное относительное и обратимое смещение атомов. При растяжении монокристалла возрастают расстояния между атомами, а при сжатии атомы сближаются. При таком смещении атомов из положения равновесия нарушается баланс сил притяжения и электростатического отталкивания, поэтому после снятия нагрузки смещенные атомы вследствие действия сил притяжения или отталкивания возвращаются в исходное равновесное состояние и кристаллы приобретают свою первоначальную форму и размеры.

Пластическая деформация. При возрастании касательных напряжений выше определенной величины деформация становится

Рис. 49. Схемы упругой и пластической деформации металла под действием напряжения сдвига : а — первоначальный кристалл; б - упругая деформация; в — увеличение упругой и появление пластической деформации, вызванной скольжением при нагружении, больше предела упругости; е - напряжение, обусловливающее появление сдвига (после сдвига сохранилась остаточная деформация); д - образование двойника

необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть же деформации, которую называют пластической, остается. При пластической деформации необратимо изменяется структура металла, а следовательно, и его свойства.

Пластическая деформация осуществляется скольжением и двойникованием.

Схема упругой и пластической деформации металла с кубической структурой, подвергнутого действию касательных напряжений, показана на рис. 49.

Скольжение в кристаллической решетке протекает по плоскостям и направлениям с наиболее плотной упаковкой атомов, где сопротивление сдвигу наименьшее.

Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т. е. связь между ними наименьшая. Плоскости скольжения и направления скольжения, лежащие в этих плоскостях, образуют систему скольжения. В металлах могут действовать одна или одновременно несколько систем скольжения.

В металлах с ГЦК решеткой — и других — скольжение протекает по плоскостям октаэдра (111) и в направлении диагонали грани куба [110]; а в металлах с ОЦК решеткой — и других — скольжение наиболее легко осуществляется по плоскостям (110), (112) и (123) в направлении пространственной диагонали куба [111) (см. рис. 8); в металлах с ГПУ решеткой — и др. — скольжение идет по плоскости базиса.

Металлы с кубической кристаллической решеткой (ГЦК и ОЦК) обладают высокой пластичностью, так как скольжение в них происходит во многих направлениях. Металлы с ГПУ структурой менее пластичны и поэтому труднее, чем металлы с кубической структурой, поддаются прокатке, штамповке и другим видам деформации.

Процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой.

Рис. 50, Движение краевой дислокации, приводящее к образованию ступеньки единичного сдвига, на поверхности кристалла: а — схема расположения дислокаций; б-в - этапы передвижения дислокации и выхода ее на поверхность; напряжение сдвига; плоскость сдвига

Такой жесткий или синхронный сдвиг потребовал бы напряжений, в сотни или даже тысячи раз превышающих те, при которых в действительности протекает процесс деформации.

Скольжение осуществляется в результате перемещения в кристалле дислокаций (рис. 50). При действии вдоль плоскости скольжения касательных напряжений в направлении, указанном стрелкой, атомы вблизи ядра дислокации перемещаются справа налево на расстояния , значительно меньшие межатомных. Атомы смещаются не только в плоскости чертежа, но и во всех атомных слоях, параллельных этой плоскости. Дислокации могут переходить с одной плоскости скольжения на другую. Этот переход (переползание, восхождение) осуществляется добавлением или удалением слоя атомов путем диффузии.

Перемещение дислокации в плоскости скольжения через весь кристалл приводит к смещению (сдвигу) соответствующей части кристалла на одно межплоскостное расстояние (рис. 50, б-г), при этом справа на поверхности кристалла образуется ступенька. Следует иметь в виду, что перемещение дислокаций, образовавшихся в процессе кристаллизации, ограничено. Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации.

Возможность образования дислокаций в процессе деформации была показана в 1950 г. одновременно двумя учеными — Франком и Ридом, но предсказал ее еще в 1940 г. Я. М. Френкель.

Механизм образования дислокации, по Франку и Риду, заключается в том, что закрепленная в точках А и дислокация может под действием касательных напряжений испытывать перемещения, показанные на рис. 51. Линия дислокации, разрастаясь, превращается в дислокационное кольцо. В то же время обе концевые части спиралей, сливаясь, дают дислокацию в исходном состоянии. Далее под действием напряжений процесс начинается

Рис. 51. Схема последовательных стадий действия источника Франка — Рида

Рис. 52. Кривая деформационного упрочнения моно- и поликисталлического металла с ГЦК решеткой: 1 - монокрившалл; 2 — поликристалл

снова, дислокация как бы возвращается в начальное положение и т. д.

Если продолжает действовать напряжение а, то из одного источника могут образоваться сотни дислокаций и прекратиться действие источника может лишь в том случае, когда на пути развивающейся петли дислокаций встретится препятствие — новые системы дислокаций, частицы избыточных фаз, границы зерна и т. д.

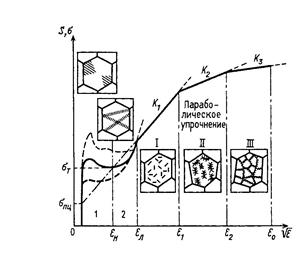

На начальной стадии пластическая деформация монокристалла осуществляется движением дислокаций по одной системе плоскостей — стадия легкого скольжения (рис. 52). Дислокации на этой стадии перемещаются сравнительно беспрепятственно на большие расстояния, обеспечивая прогрессивную деформацию без значительного роста действующих напряжений (стадия I деформационного упрочнения). После этого начинается стадия множественного скольжения — движение дислокации в двух и более системах. На этой стадии после значительной деформации дислокационная структура металла сильно усложняется и плотность дислокаций («лес» дислокаций) возрастает по сравнению с исходным состоянием на четыре — шесть порядков, достигая Вследствие упругого взаимодействия между дислокациями сопротивление их движению сильно возрастает (см. рис. 52) и для их продвижения внешнее напряжение должно резко возрасти (стадия II деформационного упрочнения). Под влиянием все возрастающего напряжения развивается поперечное скольжение винтовых дислокаций, т. е. скольжение с переходом из одной разрешенной плоскости скольжения в другую. Это приводит к частичной релаксации напряжений, аннигиляции отдельных дислокаций разного знака и группировке дислокаций в объемные ячейки, внутри которых плотность дислокаций меньше, чем в стенках ячеек. Наступает III стадия деформации, когда происходит так называемый

динамический возврат, который приводит к уменьшению деформационного упрочнения (см. рис. 52).

Дислокации, движущиеся в деформированном металле, порождают большое число дислоцированных атомов и вакансий.

Двойникование. Пластическая деформация некоторых металлов, имеющих плотноупакованные решетки кроме скольжения может осуществляться двойникованием, которое сводится к переориентации части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования (см. рис. 49, д). Двойникование подобно скольжению сопровождается прохождением дислокаций сквозь кристалл. По сравнению со скольжением двойникование имеет меньшее значение. В металлах с ГЦК и ОЦК-решеткой двойникование наблюдается только при больших степенях деформирования и низких температурах.

Пластическая деформация поликристаллов. Пластическая деформация поликристаллического металла протекает аналогично деформации монокристалла путем сдвига (скольжения) или двойникования. Формоизменение металла при обработке давлением происходит в результате пластической деформации каждого зерна. Плоскости и направления скольжения в каждом зерне различные. При увеличении внешней силы скольжение первоначально начинается в наиболее благоприятно ориентированных зернах, где достигнуто критическое касательное напряжение. Движение дислокаций, начавшееся в одном зерне, не может переходить в соседнее зерно, так как в нем системы скольжения ориентированы по-иному.

Достигнув зерна, дислокации останавливаются. Однако напряжения от скопления дислокации у границы зерна могут упруго распространяться через границу и привести в действие источники Франка — Рида в соседнем зерне. В этом случае имеет место «эстафетная» передача деформации от одного зерна к другому. Границы зерна тормозят движение дислокаций. Поэтому в поликристаллическом металле стадия I практически отсутствует, а во II стадии деформационного упрочнения — коэффициент упрочнения выше (см. рис. 52).

Первоначально под микроскопом на предварительно полированных и деформированных образцах можно наблюдать следы скольжения в виде прямых линий, которые одинаково ориентированы в пределах отдельных зерен.

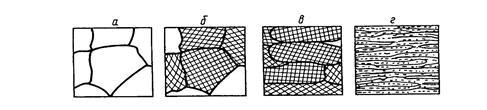

При большой деформации в результате процессов скольжения зерна меняют свою форму. До деформации зерно имело округлую форму (рис. 53, а), после деформации в результате смещения по плоскостям скольжения зерна вытягиваются в направлении действующих сил Р, образуя волокнистую или слоистую структуру (рис. 53, б). Одновременно с изменением формы зерна внутри него происходит формирование субзерен и увеличение угла разориентировки между ними.

Рис. 53. Изменение формы зерна железа в результате скольжения (штриховой линией показана граница деформированного зерна, кажущаяся ровной благодаря ничтожно малым размерам пачек скольжения): а — охема и микроструктура металла до деформации; б - схема и микроструктура (X 160) металла после деформации

Текстура деформации. При большой степени деформации возникает преимущественная ориентация кристаллографических плоскостей и направлений в зернах. Закономерная ориентация кристаллитов относительно внешних деформационных сил получила название текстуры (текстура деформации).

Чем больше степень деформации, тем большая часть кристаллических зерен получает преимущественную ориентацию (текстуру). Характер текстуры зависит от природы металла и вида деформации (прокатка, волочение и т. д.). Кристаллографическую текстуру не следует отождествлять 6 волокнистой структурой, волокнистость иногда может и не сопровождаться текстурой. Образование текстуры способствует появлению анизотропии механических и физических свойств.

Деформационное упрочнение поликристаллического металла. С увеличением степени холодной (ниже ) деформации

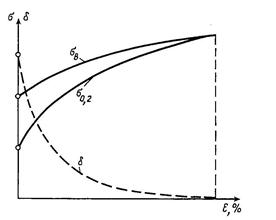

Рис. 54. Влияние степени пластической деформации на прочность и пластичность медного сплава (бронзн)

свойства, характеризующие сопротивление деформации повышаются, а способность к пластической деформации (пластичность уменьшается (рис. 54). Это явление получило название наклепа.

Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов кристаллического строения затрудняет движение отдельных новых дислокаций, а следовательно, повышает сопротивление деформации и уменьшает пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом между ними взаимодействие тормозит дальнейшее их перемещение.

Металлы с ГЦК решеткой упрочняются сильнее, чем металлы с ОЦК решеткой. В результате холодной деформации уменьшаются плотность, сопротивление коррозии и повышается электросопротивление. Холодная деформация ферромагнитных металлов (нё-пример, железа) повышает коэрцитивную силу и уменьшает магнитную проницаемость.

Деформация поликристаллов

На всех стадиях деформирования поликристаллического вещества наблюдается смещение, в том числе остаточное, атомов от своих равновесных положений в кристаллической решетке. Это ведет к неупорядоченному изменению ее параметров (искажению). Отдельные атомы могут совсем уходить из узлов решетки в междоузлия, становясь межузельными (дислоцированными) и образуя вакансии, что ведет к росту количества точечных дефектов кристаллической решетки.

При относительно малых деформациях (~1 %) атомная концентрация точечных дефектов достигает 10 -5 . 10 -4 , что приводит к изменению ряда физических свойств, например, к увеличению удельного электросопротивления; в то же время упрочнения материала еще не обнаруживается.

Для характеристики деформации используют понятие «степень деформации» ɛ, которую определяют по формуле:

где Fо и Fк − площади сечения до и после деформации соответственно.

При увеличении степени деформации пластическая деформация поликристаллических веществ идет аналогично деформации монокристалла путем сдвига (скольжения) или двойникования, но формоизменение происходит в результате пластической деформации каждого отдельного зерна.

В каждом зерне плоскости и направления скольжения различно ориентированы по отношению друг к другу, и пластическая деформация первоначально начинается в наиболее благоприятно ориентированных по отношению к направлению воздействия зернах. Начинается перемещение дислокаций, вызывая сдвиг (скольжение) одних частей кристалла (зерна) относительно других вдоль определенных металлографических направлений, что приводит к удлинению зерен. При этом движущаяся дислокация не может переходить в соседнее зерно, так как в нем системы скольжения ориентированы иначе. Границы зерна тормозят движение дислокаций, но их скопление у границы создает напряжение и может упруго распространиться через границу, что приведет в действие источник возникновения дислокаций в соседнем зерне. Таким образом, происходит передача деформации от одного зерна другому.

В результате скольжения некоторых частей зерна (слоев) не только изменяется форма зерна, но в них измельчается блочная структура при увеличении угла разориентировки между блоками. Измельчение блочной структуры приводит к значительному увеличению числа дефектов кристаллической решетки (дислокаций, вакансий, межузельных атомов) и резкому возрастанию внутрикристаллитных и межкристаллитных напряжений, а следовательно, к деформационному упрочнению (наклепу). Однако повышение плотности дефектов кристаллической решетки затрудняет движение отдельных дислокаций.

Деформационное упрочнение поликристаллических веществ,происходящее в процессе пластической деформации, значительно превосходит аналогичное в монокристаллах.

Деформационное воздействие на материал можно охарактеризовать по стадиям. Стадийность прежде всего связана с различным типом дефектных самоорганизующихся структур. Так, в эволюции дислокационных структур при деформации материалов с ОЦК-решеткой выявлено три стадии структурообразования (рис. 4.17): I − диполи из краевых дислокаций, винтовые дислокации и скопления дислокаций; II − клубки дислокаций, границы блочной структуры; III – блочная структура.

| Рис. 4.17. Трехстадийная кривая деформации в координатах «приведенное напряжение сдвига – деформация сдвига»: I – стадия легкого скольжения; II – стадия линейного упрочнения; III – стадия параболического упрочнения |

Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой. Среди сплавов с ГЦК-решеткой сильнее упрочняются те, у которых энергия дефектов упаковки минимальна (например, аустенитная сталь).

При достаточно больших степенях деформации изменение формы зерна в результате смещения и поворотов его отдельных частей приводит к тому, что все зерна в поликристаллическом веществе, например металле, вытягиваются вдоль направления деформирования, образуя ориентированную структуру (рис. 4.18). Само зерно как целое при этом не поворачивается в пространстве, а лишь изменяет размеры, удлиняясь. Микроструктура, получаемая в результате такой ориентации, при степени деформации более 40 % называется текстурой деформации (кристаллографической текстурой).

Рис. 4.18. Схемы изменения микроструктуры при объемной

пластической деформации поликристалла:

а − ɛ=0 %; б − ɛ=1 %; в − ɛ=40 %; г − ɛ=80 %

Текстура деформации − наличие преимущественной ориентации кристаллографических направлений и (или) плоскостей относительно направления деформации, приводящей к анизотропии свойств.

Характер текстуры зависит от кристаллического строения материала и вида деформации. При волочении, экструзии, вытяжке возникают так называемые аксиальные текстуры — у каждого кристалла определенное кристаллографическое направление оказывается параллельным направлению деформации. При прокатке получается более сложная текстура (текстура прокатки) − параллельно плоскости прокатки лежит определенная кристаллографическая плоскость, в которой вдоль направления прокатки ориентировано также определенное кристаллографическое направление.

Возникновение анизотропии физических свойств при образовании текстур деформации в поликристаллическом материале имеет большое практическое значение. Объемное пластическое деформирование, при котором создается магнитная текстура, используется, например, при производстве текстурованной электротехнической (трансформаторной) стали, сплавов для постоянных магнитов и др.

При большой степени деформации кристаллическое вещество переходит из стабильного (исходного) состояния в метастабильное. Структурные изменения, вызванные пластической деформацией, не являются устойчивыми и сохраняются только из-за малой подвижности атомов при низкой температуре. Температурное воздействие может восстановить структуру поликристаллических веществ такой, какой она была до деформации.

Деформационное упрочнение существенно влияет на величину физических свойств. Источником этого влияния являются 5. 10 % энергии, запасенной материалом из энергии, затраченной на деформирование.Так, объемная пластическая деформация приводит к увеличению твердости, удельного электросопротивления (максимально до 6 %), коэрцитивной силы; возрастает склонность к коррозии и, наоборот, снижаются плотность, магнитная проницаемость и величина остаточной индукции ферромагнитных материалов; поверхностная – повышает твердость, сопротивление коррозии.

При наклепе увеличиваются прочностные характеристики и понижаются пластичность и вязкость (рис. 4.19). С увеличением степепени деформации предел текучести растет быстрее предела прочности. Обе характеристики у сильно наклепанных металлов сравниваются; такое состояние наклепанного металла является предельным — при попытке продолжить деформирование металл разрушается. Путем наклепа твердость и предел прочности удается повысить в 1,5. 3 раза, а предел текучести − в 3. 7 раз при максимально возможных деформациях.

Рис. 4.19. Зависимость механических свойств металлов и сплавов

от степени деформирования

Упрочнение поверхностных слоев изделий в технике (ГОСТ 18296-72) прежде всего ориентировано на повышение долговечности деталей машин и оборудования, поскольку их разрушение в большинстве случаев развивается с поверхности. Наклеп поверхностным пластическим деформированием при толщине упрочненного слоя 0,1. 0,25 мм повышает предел выносливости на 30. 50 %, долговечность в 3. 10 раз, сопротивление фреттинг-коррозии в 1,5. 2 раза

ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ ПОЛИКРИСТАЛЛОВ

Пластическая деформация поликристаллических образцов с ГЦК решеткой имеет ряд важных особенностей, но и в них основные элементы картины деформации, рассмотренные на примере монокристаллов, сохраняются. Поликристалл принципиально отличается наличием в его структуре высокоугловых границ. Поликристалл можно рассматривать как совокупность произвольно ориентированных монокристаллов (зерен), отделенных друг от друга высокоугловыми границами. При растяжении такого поликристалла внутри каждого зерна вдали от границ картина на начальных стадиях пластической деформации должна быть такой же, как она была бы, если бы это зерно деформировалось отдельно. Из-за разной ориентации зерен деформация в них начинается не одновременно и развивается неоднородно.

В первую очередь скольжение идет в благоприятно ориентированных зернах, внутри которых имеется система легкого скольжения, расположенная так, что в ней действуют максимальные касательные напряжения. В этих зернах некоторое время наблюдается типичное легкое скольжение, сопровождающееся появлением длинных тонких линий. Дислокации внутри благоприятно ориентированных зерен на начальных стадиях деформации скользят без больших помех на большие расстояния и многие из них доходят до границ зерен. Последние, как известно, являются эффективными барьерами для дислокаций, которые тормозятся здесь, образуя скопления (рис. 41).

|

Рисунок 41 – Скопления дислокаций у границ зерна

Вокруг скоплений возникают поля упругих напряжений, которые действуют на границы и прилегающие к ним участки соседних зерен в дополнение к приложенным извне напряжениям. В этих условиях могут начать работать дислокационные источники в приграничных областях. Так происходит эстафетная передача деформации в поликристалле. Деформация начинается, прежде всего в зернах, наиболее благоприятно ориентированных по отношению к действующей нагрузке, т.е. под углом 45°. Возникают максимальные касательные напряжения, вызывающие пластическую деформацию.

После небольшой степени пластической деформации в отдельных зернах вообще не наблюдаются линии скольжения, т.е. деформация еще не началась, в других – видны параллельные полосы скольжения, характерные для первой стадии, в третьих – наблюдаются пересекающиеся полосы скольжения, – что присуще 2-й стадии упрочнения, в четвертых – волнистые полосы скольжения, свидетельствующие о поперечном скольжении, характерные для третьей стадии упрочнения.

В латуни кроме линии сдвига образуются двойники, т.е. происходит деформация двойникованием. Двойники в структуре наблюдаются в виде областей, ограниченных параллельными полосами. Следует различать двойники отжига и двойники деформации. В структуре латуни присутствуют и те и другие. Двойники отжига более крупные по размерам и отличаются окраской от зерен, в которых они образовались: двойники деформации - более узкие и мало отличаются по окраске от зерен.

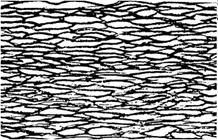

При дальнейшем увеличении степени деформации число зерен с пересекающимися и волнистыми полосами скольжения увеличивается, вместе с тем наблюдается вытягивание зерен и их разворот в направлении деформации, в результате чего формируется текстура деформации. При больших степенях деформации (ε = 70 – 90%) из-за больших искажений кристаллической решетки травимость микрошлифа внутри и на границе зерна мало отличается, вследствие чего границы зерен плохо различимы, – структура приобретает волокнистое строение. При увеличении степени деформации разница в различных степенях упрочнения отдельных зерен сглаживается, – они деформируются по второй и третьей стадии упрочнения.

На кривой упрочнения поликристаллического металла стадии упрочнения не так сильно выражены, как на кривой упрочнения монокристалла, особенно первая стадия легкого скольжения

Объясняется это ограничением легкого скольжения границами зерен и быстрым развитием множественного скольжения. Если сопоставлять кривые деформационного упрочнения моно- и поликристалла из одного металла, то легко убедиться, что большая часть этой кривой для поликристалла соответствует напряжениям, которые необходимы для перехода к третьей стадии монокристалла (рис. 42).

Если в ГЦК металлах скольжение осуществляется по 12 системам скольжения, то в ОЦК по 48 системам скольжения. Поэтому уже при малых степенях деформации наряду с линейным скольжением, происходит множественное скольжение в пересекающихся плоскостях, а также поперечное, вызванное

Рисунок 42 – Кривая упрочнения моно - и поликристаллических образцов из одного металла

переходом винтовых дислокаций из одних плоскостей скольжения в другие. В микроструктуре технически чистого железа наблюдается только вытягивание зерен и поворот. При дальнейшем увеличении степени деформации в образцах технически чистого железа происходит все более сильное вытягивание зерен и их дальнейший поворот в направлении деформации. Полосы скольжения в этих образцах не видны. Их можно выявить только после специального травления (рис.43).

Рисунок 43 – Структура технически чистого железа после больших степеней деформаций

Порядок величины упругой деформации в поликристаллических металлах

Деформацией называется изменение размеров и формы тела под действием внешних усилий. Деформации подразделяют на упругие и пластические. Упругие деформации исчезают, а пластические остаются после окончания действия приложенных сил. В основе упругих деформаций лежат обратимые смещения атомов металлов от положений равновесия; в основе пластических деформаций - необратимые перемещения атомов на значительные расстояния от исходных положений равновесия.

Способность металлов пластически деформироваться называется пластичностью. При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности, при холодном деформировании повышается прочность. Пластичность обеспечивает конструкционную прочность деталей под нагрузкой и нейтрализует влияние концентраторов напряжений.

Диаграмма растяжения металлов.

Испытание на растяжение - простой и наиболее распространенный метод определения прочности и пластичности (ГОСТ 1497-73).

При растяжении стандартных образцов с площадью поперечного сечения и рабочей (расчетной) длиной строят диаграмму растяжения в координатах нагрузка-удлинение образца (рис. 4.1). На диаграмме выделяют три участка: упругой деформации до нагрузки ; равномерной пластической деформации от до и сосредоточенной пластической деформации от до Прямолинейный участок сохраняется до предела пропорциональности Тангенс угла наклона прямолинейного участка характеризует модуль

Рис. 4.1. Диаграмма растяжения пластичного металла (а) и диаграммы условных напряжений пластичного (б) и хрупкого (в) металлов. Диаграмма истинных напряжений (штриховая линия) дана для сравнения

упругости Е. Лишь на небольшой части от до нарушается линейная зависимость между Р и из-за упругих несовершенств материала, связанных с дефектами решетки.

Пластическое деформирование идет при возрастающей нагрузке (выше ), так как металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называют наклепом.

Наклеп металла увеличивается до момента разрыва образца, хотя растягивающая нагрузка уменьшается от до (рис. 4.1, а). Это объясняется появлением местного утонения в образце-шейки, в которой в основном сосредотачивается пластическая деформация. Несмотря на уменьшение нагрузки, растягивающие напряжения в шейке повышаются до тех пор, пока образец не разорвется. Об этом свидетельствует диаграмма истинное напряжение-деформация (рис. 4.1, б). При растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Истинное напряжение определяется делением действующей в определенный момент нагрузки на площадь, которую образец имеет в этот момент. Истинные напряжения в повседневной практике не определяют, а пользуются условными напряжениями, считая, что поперечное сечение образца остается неизменным. Напряжения ступр, - стандартные характеристики прочности. Каждая получается делением соответствующей нагрузки на начальную площадь поперечного сечения

Пределом упругости ступр называют напряжение, при котором пластическая деформация достигает заданной малой величины, установленной условиями. Часто используют значения остаточной деформации 0,001; 0,005; 0,02 и 0,05%. Соответствующие пределы упругости обозначают Предел упругости — важная характеристика пружинных материалов, которые используют для упругих элементов приборов и машин.

Предел текучести (условный) — это напряжение, которому соответствует пластическая деформация его обозначают Предел текучести (физический) определяется по диаграмме растяжения, когда на ней имеется площадка текучести. Однако при испытаниях на растяжение большинства сплавов площадки текучести на диаграммах нет. Выбранная пластическая деформация 0,2% достаточно точно характеризует переход от упругих деформаций к пластическим, а напряжение несложно определяется при испытаниях независимо от того, имеется или нет площадка текучести на диаграмме растяжения.

Временное сопротивление характеризует максимальную несущую способность материала, его прочность, предшествующую разрушению,

Пластичность характеризуется относительным удлинением 5 и относительным сужением

где — начальные длина и площадь поперечного сечения образца; -конечная длина образца; - площадь поперечного сечения в месте разрыва.

Допустимое напряжение, которое используют в расчетах, выбирают меньше (обычно в 1,5 раза) или меньше (в 2,4 раза).

Сопротивление материала разрушению при динамических нагрузках характеризует ударная вязкость. Ее определяют (ГОСТ 9454-78) как удельную работу разрушения призматического образца с концентратором (надрезом) посередине одним ударом маятникового копра: (К - работа разрушения; - площадь поперечного сечения образца в месте концентратора).

Рис. 4.2. Схемы пластической деформации скольжения (а) и двойникования (б)

Ударную вязкость обозначают и . Буквы означают символ ударной вязкости, буквы - вид концентратора: -образный с радиусом надреза мм, -образный с мм; Г-трещина усталости, созданная в основании надреза; основной критерий ударной вязкости; и используют в специальных случаях (см. п. 7.2).

Реальные металлы состоят из большого количества кристаллических зерен, ориентировка которых случайна. Поэтому микроскопическое поведение металла изотропно, несмотря на анизотропию отдельных зерен. Применяемые в технике металлы обычно не являются чистыми, а представляют собою сплавы, кристаллы которых содержат атомы различных компонент.

Простейшим типом сплавов являются твердые растворы замещения.

Атомы различных компонент таких сплавов участвуют в создании кристаллической решетки на равных основаниях; они размещаются в узлах кристаллической решетки, причем в каждом узле может оказаться атом любой из компонент.

Твердые растворы замещения могут образовываться в произвольных пропорциях, если атомные радиусы, отличаются друг от друга не более чем на 15%. Соотношение атомных радиусов объясняет то, что некоторые металлы образуют твердые растворы замещения, а другие не образуют.

Твердые растворы внедрения получаются тогда, когда растворенные атомы проникают между атомами основной решетки. Для этого нужно, чтобы атомные радиусы растворенного элемента были достаточно малы. Примером раствора типа внедрения, служит система железо — углерод. При нормальной температуре растворимость углерода в железе ограничена, она увеличивается с повышением температуры. При охлаждении такого твердого раствора избыточный углерод образует химическое соединение так называемый цементит, отличающийся высокой прочностью. Поэтому в стали зерна железа, содержащего небольшое количество растворенного углерода, оказываются перемешанными с зернами цементита.

Хорошая растворимость углерода при высокой температуре и ограниченная растворимость при низкой связаны с тем, что при высокой температуре железо находится в виде кубической гранецентрированной -фазы, так называемого аустенита; при охлаждении аустениг превращается в объемноцентрированную -фазу, называемую ферритом. При быстром охлаждении (закалка) углерод не успевает выделиться из -фазы, и образуется промежуточная, термодинамически неустойчивая мартенситная структура. Мартенсит очень тверд и хрупок, поэтому после закалки производят отпуск, в результате чего мартенсит частично распадается на устойчивые фазы — феррит и цементит. Относительное содержание названных фаз определяет твердость и прочность термически обработанной стали. Назначая режим термической обработки, можно сообщать стали желаемые свойства.

Многие из сплавов, применяемых в технике, имеют подобного рода сложную, многофазную структуру. Повышение прочности сплава обычно бывает связано с усложнением его внутреннего строения, так как этим затрудняется возможность пластической деформации. В дисперсионно-твердеющих сплавах повышение прочности связано с тем, что упрочняющая фаза в виде субмикроскопических выделений вкрапливается в кристаллическую решетку основного металла и препятствует свободному движению дислокаций.

Кинематическая возможность пластической деформации поликристаллического металла определяется в первую очередь тем, что произвольная деформация единичного кристалла, как показал Тейлор, может быть получена как результат сдвигов в пяти системах скольжения. Действительно, деформация элемента объема определяется шестью величинами: удлинениями по трем взаимно перпендикулярным направлениям и сдвигами по этим направлениям, но вследствие того, что объем при пластической деформации не меняется, из шести величин независимы только пять.

Поэтому, если каждое зерно имеет не менее пяти систем скольжения (кубическая гранецентрированная и объемноцентрированная структуры), поликрнсталлический металл может деформироваться без нарушения сплошности. Однако различные зерна ориентированы различным образом по отношению к полю напряжений и поэтому начинают пластически деформироваться в разное время. Начало течения в отдельных, наиболее неблагоприятно ориентированных зернах соответствует пределу упругости. По мере увеличения нагрузки пластичность распространяется на большее количество зерен. Углеродистая сталь отличается от других материалов тем, что на диаграмме растяжения имеется площадка текучести; для деформации на площадке текучести характерна большая неоднородность степени деформирования на разных участках испытываемого образца, некоторые зерна или группы зерен получают большую деформацию, другие же остаются упругими. В металлах, обнаруживающих значительное упрочнение, зерна деформируются более равномерно.

Читайте также: