Правила подбора режима нагрева металла в зависимости от марки металла и его толщины

Обновлено: 13.09.2024

Технико-экономические показатели работы заводской печи обусловливаются прежде всего режимом нагрева металла , который, как известно, определяется температурой печи, конечной температурой нагрева металла, полной продолжительностью его нагрева и продолжительностью нагрева в интервалах установленных температур. [16]

Должен знать: устройство обслуживаемой газосварочной аппаратуры; строение сварных швов и способы их испытания; основные свойства свариваемых металлов; правила подготовки деталей и узлов под сварку и заварку; правила выбора режима нагрева металла в зависимости от марки металла и его толщины; причины возникновения внутренних напряжений и деформаций в свариваемых изделиях и меры их предупреждения; основные технологические приемы сварки и заварки деталей из стали, цветных металлов и чугуна. [17]

Нагрев металла в этом случае может осуществляться с высокой скоростью, что позволяет значительно сократить время нагрева металла в пламенной части. Такой режим нагрева металла обычно применяется при необходимости максимально сократить габариты нагревательной установки без снижения ее производительности. [18]

Соблюдение установленных режимов нагрева металла перед прокаткой, индивидуальных для каждой марки или группы марок стали, правильный выбор температуры начала и конца прокатки, а также режим обжатия влияют не только на качество готовой продукции, но и на производительность стана. Нарушение режима нагрева металла может привести к получению неудовлетворительных механических свойств готового проката и браку. [19]

В процессе сварки кольцевого шва зона нагретого металла у кромки блока не воспринимает распорных усилий, что равносильно смещению места приложения усилия Ро в сторону кромки. Чтобы компенсировать этот эффект, необходимо усилие разжатия при сборке прикладывать на увеличенном ( против расчетного) расстоянии от торца блока в зависимости от режима нагрева металла при сварке. Такое смещение обычно диктуется конструктивными размерами распорного устройства, которые предварительно устанавливаются по результатам расчета, а затем корректируются по опытным данным. [20]

В процессе сварки кольцевого шва зона нагретого металла у кромки обечайки не воспринимает распорных усилий, что равносильно смещению места приложения усилия Р0 в сторону кромки. Для компенсации этого эффекта необходимо усилие разжатия при сборке прикладывать на увеличенном ( по сравнению с расчетным) расстоянии от торца обечайки в зависимости от режима нагрева металла при сварке. Такое смещение обычно диктуется конструктивными размерами распорного устройства, которые предварительно определяют расчетом, а затем корректируют с учетом опытных данных и интуиции оператора. [21]

Для полунения сварных соединений высокой прочности имеет значение не только температура металла в контакте, но и распределение температуры вдоль трубы. Ширина кольца нагретого металла должна быть достаточной для осуществления деформации, но не должна переходить предел, при котором концы труб теряют устойчивость. За пределами этой зоны желательно иметь возможно более крутое свиженнедтемп рату-ры. Нужное р едеденда - температуры в-стыке труб достигается правильным выбором ширины индуктирующего провода индуктора и режимом нагрева металла . Ширина индуктирующего провода должна быть на 20 - 30 % больше ширины зоны нагрева. [22]

Гибка и сварка деталей в разных плоскостях. Гибка, правка, отбор-товка и высадка сложных и тяжелых изделий из листового металла толщиной свыше 8 до 12 мм и сортового металла всех размеров по чертежам, эскизам и шаблонам. Выбор режимов нагрева металла для ковки. [23]

Выбор режимов термообработки деталей общего назначения

Цель работы: изучить основные этапы термической обработки конструкционных материалов для получения требуемых эксплуатационных свойств различных деталей (инструмента).

Задание: проанализировать свойства сталей и режимы термообработки различных деталей и инструмента, учитывая условия их работы и требования, предъявляемые к ним (валы, шестерни, пружины, режущий и мерительный инструмент и т.д.).

1. ОБЩИЕ ПОЛОЖЕНИЯ

Для выполнения работы студент должен изучить виды и режимы термообработки, равновесные и неравновесные микроструктуры сталей, которые получаются после различных видов термообработки, свойства сталей, имеющих такие структуры.

Студент должен знать:

– дефекты структуры заготовок (отливок и поковок) и способы исправления дефектов структуры в процессе предварительной ТО;

– виды окончательной ТО и ХТО;

– равновесные и неравновесные структуры стали после ТО и их свойства;

– выбор и обоснование режимов ТО или ХТО;

– виды контроля термообработанных деталей.

2. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

2.1. Составить схему технологии изготовления детали.

2.2. Определить виды предварительной и окончательной ТО в процессе изготовления детали.

2.3. Разработать режим окончательной термообработки детали, исходя из конкретной марки стали и требуемых эксплуатационных свойств различных детали.

2.4. Зарисовать схемы структур стали при нагреве и при охлаждении, указать свойства окончательной структуры детали после ТО.

2.5. Наметить виды контроля термообработанной детали.

2.6. Оформить отчет. Отчет должен включать марку и характеристику требуемых свойств материала детали, схему технологии изготовления детали, виды и режимы ТО, схемы структур с их характеристикой, виды контроля термообработанной детали.

2.7. Решить задачу по выбору марки материала и вида термообработки детали.

3. МЕТОДИКА РАЗРАБОТКИ ПРОЦЕССА ТЕРМООБРАБОТКИ ДЕТАЛИ

Термическая обработка является одной из важнейших технологических операций в общей технологии изготовления деталей или инструментов, т.к. она формирует структуру и свойства, т.е. обеспечивает надежность, долговечность и работоспособность деталей.

Многие детали и инструмент в процессе их изготовления подвергаются термообработке несколько раз.

Все виды термообработки условно делят на две группы: предварительную и окончательную.

3.1. Предварительная термообработка.

Предварительной термической обработке обычно подвергаются заготовки: поковки, отливки, прокат и др. К предварительным видам термообработки относят отжиг и нормализацию, проводятся эти операции обычно в термических отделениях кузнечных, литейных, прокатных цехов.

В заготовках чаще всего возникают следующие дефекты структуры:

А) Видманштедтова игольчатая структура в отливках. Она свидетельствует о перегреве и резко снижает значение ударной вязкости.

Б) Крупнозернистая структура в поковках также снижает ударную вязкость металла.

В) У заэвтектоидных сталей может возникнуть хрупкая цементитная сетка вокруг зерен, которая ухудшает обрабатываемость резанием и делает сталь хрупкой.

Г) Реже в отливках, чаще в поковках, особенно из легированных сталей, могут возникать метастабильные структуры (сорбит, троостит, игольчатый троостит, бейнит) с твердостью выше HRC 30. Поковка с такой твердостью плохо обрабатывается резанием.

Обычно предварительная термообработка одинарна, т.е. отжиг или нормализация, но нередко проводят двойную термообработку. Так отливки для устранения в них ликвации могут подвергать длительному высокотемпературному диффузионному отжигу, который может привести к росту зерна. Для исправления крупнозернистой структуры необходимо дополнительно провести полный отжиг или нормализацию.

3.2. Окончательная термообработка.

Определенные эксплуатационные свойства детали определяются как материалом, из которого изготовлена деталь, так и структурой этого материала, которая получается в результате окончательной термообработки. Окончательная термообработка проводится после основной механической обработки (точение, фрезерование, сверление и т.д.) После окончательной термообработки проводятся обычно только доводочные операции механической обработки (шлифование, полирование и т.д.)

К основным видам окончательной термообработки относятся закалка и отпуск.

Детали, работающие на истирание (износ), требуют высокой твердости только поверхностных слоев. Как правило, их упрочняют различными видами поверхностной закалки (с нагревом ТВЧ, в электролите, газопламенными горелками и т.д.) или химико-термической обработкой (цементация, нитроцементация, азотирование, диффузионная металлизация).

Окончательная термообработка может быть одинарна (азотирование), но чаще состоит из двух и более термических операций (цементация + закалка + низкотемпературный отпуск).

Технические условия должны быть указаны согласно правилам ЕСКД на приведенном эскизе детали. Нанесение на чертежах обозначений покрытий, термической и других видов обработки установлены по ГОСТ 2.310-68 (СТ СЭВ 367-76).

3.3. Разработка режимов термообработки

Любой процесс термообработки состоит из нагрева детали до определенной температуры, выдержке при данной температуре и охлаждения детали. Расчетными элементами являются: температура нагрева, время выдержки и время (или способ) охлаждения.

Температура нагрева для сталей выбирается на основания диаграммы состояния железо-углерод, либо справочной литературы.

Время выдержки выбирается в зависимости от вида обработки и от условной толщины детали (например, время выдержки деталей в электропечах при температуре закалки толщиной в 20 мм – 20 мин, 100 мм – 100 мин). Продолжительность низкого отпуска чаще всего составляет 0,5-2 часа в зависимости от сечения детали, увеличивается до 10-15 часов, если температура низкого отпуска 100 0 -200 0 . Продолжительность среднего и высокого отпуска обычно составляет от 1 до 2 часов для деталей небольшого сечения и от 3 до 6 часов для деталей массой от 200 до 1000 кг.

Время (или способ) охлаждения выбирается в зависимости от вида термообработки.

Если сталь, из которой изготовлена деталь, подвержена отпускной хрупкости 2-го рода, то после высокого отпуска, особенно массивные детали, следует охлаждать ускоренно: в масле или даже в воде.

3.4. Контроль качества изделий после термической обработки.

На чертеже заготовки детали, которая подвергается термической обработке, указываются свойства, которые должна иметь деталь после этой обработки. Чаще всего производится контроль твердости металлографический анализ структуры, если это предусмотрено чертежом, и контроль геометрии детали.

Контроль твердости осуществляется методом Бринеля (поковки и отливки), методом Роквелла (готовые изделия).

Контроль структуры термообработанной стали проводятся на образцах–свидетелях или на одной детали. Может контролироваться глубина и структура слоя после ХТО, слой после закалки ТВЧ, величина зерна.

Контроль геометрии деталей после термической обработки, особенно после объемной закалки, детали сложной конфигурации, длинные осевые и кольцеобразные детали или с помощью щупов на плите, либо индикатором замеряют биение в центрах.

В случае, если коробление выше отпусков, указанных на чертеже, предусматривают рихтовку, т.е. правку деталей, или заранее предусматривают технологические припуски на механическую обработку для восстановления геометрии.

| Изготовление деталей (литье, ковка, штамповка) |

| Механическая обработка заготовки: точение, фрезерование и пр. |

| Конец |

| Начало |

| Окончательная механическая обработка (шлифование, полирование) |

| Окончательная термическая обработка |

| Предварительная термическая обработка |

Рис. 4.1. Схема технологии изготовления детали.

1.* Материаловедение и технология металлов : учебник для вузов / Г. П. Фетисов [и др.]; под ред. Г. П. Фетисова. - 2-е изд., испр. - М. : Высш. шк., 2002. - 638 с.

2.* Лахтин, Ю. М. Материаловедение : учебник для втузов / Ю. М. Лахтин, В. П. Леонтьева. - 3-е изд., перераб. и доп. - М. : Машиностроение, 1990. - 527 с. : ил.

3.* Технология металлов и материаловедение : учебник для вузов и техникумов / Б. В. Кнорозов [и др.] ; под ред. Л. Ф. Усовой. – М. : Металлургия, 1987. - 800 с.

| № варианта | Деталь | Марка стали |

| Цилиндр быстроходного напряженного двигателя | 30Х2МЮА | |

| Цилиндр компрессора | 20Л | |

| Поршень парового цилиндра насоса | 25Л | |

| Палец поршневой | 15ХМ | |

| Палец поршневой | 12ХН3А | |

| Палец | ||

| Вал редуктора | ||

| Вал быстроходного двигателя | 30ХМА | |

| Вал зубчатого колеса | 30ХН3МА | |

| Вал центробежного насоса для агрессивной среды | 40Х13 | |

| Шестерня коленчатого вала | 40ХН | |

| Шестерня коленчатого быстроходного вала | 12ХН3А | |

| Коленчатый вал судового двигателя | 40Г | |

| Палец поршневой | 18Х2Н4МА | |

| Коленчатый вал быстроходного дизеля повышенной мощности | 38Х2МЮА | |

| Распределительный вал | 20ХН3А | |

| Впускной клапан | 45ХН | |

| Выпускной клапан форсированного двигателя | 12Х18Н9Т |

4. ЗАДАЧИ ПО ВЫБОРУ МАТЕРИАЛА И РЕЖИМА ТО ДЛЯ КОНКРЕТНОГО НАЗНАЧЕНИЯ

1. Какой необходимо выбрать материал для поршневых пальцев Æ 30 мм ДВС при условии: s0,2 ≥ 400 МПа, KCU ≥ 50 Дж/см 2 , HRC 60-62.

Ответ: 1) сталь 15Х, Ц + З + О/200 0 С;

2) сталь 45, З/830 0 С + О/600 0 С;

3) сталь 12ХН3А, Ц + З + О/180 0 С;

4) сталь 30ХГТ, Ц/930 0 С + З/850 0 С + О/200 0 С.

2. Какой необходимо выбрать материал для распределительного вала Æ 40 мм ДВС при условии: s0,2 ≥ 500 МПа, d ≥ 20%, твердость на поверхности кулачков HRC ≥ 50.

Ответ: 1) сталь 20Х, Ц + З/800 0 С + О/200 0 С;

2) сталь 40Г, З/840 0 С + О/550 0 С + ТВЧ кулачков + О/180 0 С;

3) сталь 45ХМ, ЗМ + О/580 0 С.

3. Выберете материал шестерни с толщиной зуба 12 мм и ТО при условии: твердость зубьев шестерни HRC ≥ 50, по сечению ножки зуба s0,2 ≥ 600 МПа, d ≥ 20%, KCU ≥ 50 Дж/см 2 .

Ответ: 1) сталь 20ХР, Ц + З1/880 0 С + З2/800 0 С + О/200 0 С;

2) сталь 40Х, З/850 0 С,М + О/200 0 С,М;

3) сталь 40ХГ, З/840 0 С,М + О/560 0 С,М;

4) сталь 45, З/830 0 С,В + О/520 0 С.

4. Какую сталь и ТО следует выбрать для изготовления тяжелонагру-женных валов Æ 50 мм.

Ответ: 1) сталь 40Г2, закалка с охлаждением в растворе соды, отпуск на твердость HRC 35;

2) сталь 50Х, закалка в воде, отпуск на твердость HRC 35;

3) сталь 40ХМ, закалка в масле, отпуск на HRC 34-36.

5. Какую сталь и ТО следует выбрать для изготовления шестерен коробки скоростей, которые имеют толщину зуба 6 мм и должны иметь твердость поверхностного слоя глубиной ~ 1,0 мм HRC 59-61 и s432 ≥ 800 МПа.

Ответ: 1) сталь 30ХГТ, Ц + ЗМ + О/200 0 С;

2) сталь 40ХГТР, З/850 0 С,М + О/500 0 С,М;

3) сталь 55Г, ТВЧ + НО;

4) сталь 55Г, ТВЧ + самоотпуск/180 0 С;

6. Какую сталь и ТО следует использовать для изготовления шатунов сечением 15х60 мм при условии: sв ≥ 1000 МПа, s0,2 ≥ 700 МПа, d ≥ 10%, KCU ≥ 60 Дж/см 2 .

Ответ: 1) сталь 45, З/830 0 С,В + О/600 0 С;

2) сталь 40ХР, З/840 0 С,М + О/540 0 С,М;

3) сталь 45ХНМА, З/850 0 С,М + О/520 0 С,М.

7. Какую сталь и ТО следует использовать для изготовления валов Æ 70 мм при условии: s0,2 ≥ 800 МПа, KCU ≥ 70 Дж/см 2 .

Ответ: 1) сталь 20ХГНР, Ц/930 0 С + З/840 0 С,М + О/200 0 С;

2) сталь 40ХНМА, З/850 0 С,М + О/520 0 С,М;

3) сталь 30ХГС, З/870 0 С + О/550 0 С,М;

4) сталь 18Х2Н4ВА, З/900 0 С,М + О/650 0 С.

8. Какую сталь и ТО следует использовать для изготовления турбинного вала Æ 300 мм при условии: s0,2 ≥ 700 МПа, d ≥ 10%, KCU ≥ 50 Дж/см 2 .

Ответ: 1) сталь 18Х2Н4МА, З/900 0 С,М + О/170 0 С;

2) сталь 34Н3М, З/860 0 С,М + О/600 0 С;

3) сталь 30ХГС, З/870 0 С + О/550 0 С,М.

9. Иглы форсунок и детали распылителей должны обладать минимальным износом в процессе работы, что определяет качество распыла топлива при сжигании. Какую сталь и ТО следует использовать для изготовления, чтобы обеспечить требуемые свойства.

Ответ: 1) сталь У10, З + НО;

2) сталь 12ХНЗА, Ц + З + НО;

3) сталь 38ХМЮА, З + НО;

4) сталь 38ХМЮА, низкотемпературное азотирование.

10. Какую сталь и ТО следует использовать для изготовления кулачковых валиков Æ 25 мм при условии: s0,2 ≥ 400 МПа, KCU ≥ 40 Дж/см 2 , HRC ≥ 50.

Ответ: 1) сталь 20, поверхностная закалка;

2) сталь 45, поверхностная закалка;

3) сталь 20, Ц + З + НО.

11. Какая ТО и твердость являются оптимальными для деталей типа рессор и пружин.

Ответ: 1) З + О на HRC 60-63;

3) З + СО на HRC 39-44.

12. Какой материал и ТО следует использовать для изготовления болтов фланцевых соединений трубопроводов высокого давления сечением Æ 20 мм при условии: s0,2 ≥ 600 МПа, y ≥ 40%.

Ответ: 1) сталь 40ХГР, ЗМ + О/540 0 С,М;

2) сталь 30ХМ, ЗМ + О/540 0 С,М;

3) сталь 40, ЗВ + О/600 0 С.

13. Какой материал и ТО можно использовать для изготовления деталей рулевых тяг Æ 20 мм, которые должны иметь: s0,2 ≥ 700 МПа, KCU ≥ 60 Дж/см 2 .

Ответ: 1) сталь 18ХГТ, Ц + З,М + О/200 0 С;

2) сталь 40ХР, З,М + О/540 0 С,М;

3) сталь 30ХНМ, З,М + О/540 0 С.

14. Какую сталь и ТО следует использовать для изготовления метчиков и лерок, применяемых при ручном способе нарезания резьбы.

Ответ: 1) сталь Р18, З/1280 0 С,М + трехкратный О/560 0 С;

2) сталь Х12, З/1050 0 С,М + О/170 0 С;

3) сталь У12А, З/780 0 С,В + О/170 0 С.

15. Для изготовления машинных метчиков Æ 20-30 мм используется быстрорежущая сталь Р18. Каков оптимальный режим ТО инструмента из этой стали?

Ответ: 1) З/1280 0 С,В + НО/120 0 С;

2) З/1280 0 С,М + О/560 0 С;

3) З/1280 0 С,М + трехкратный О/560 0 С.

1. Солнцев, Ю. П. Материаловедение : учебник для вузов / Ю. П. Солнцев, Е. И. Пряхин ; под ред. Ю. П. Солнцева. - 3-е изд., перераб. и доп. - СПб. : Химиздат, 2004. - 736 с. : ил.

2. Материаловедение и технология металлов : учебник для вузов / Г. П. Фетисов [и др.]; под ред. Г. П. Фетисова. - 2-е изд., испр. - М. : Высш. шк., 2002. - 638 с.

3. Колесов, С. Н. Материаловедение и технология конструкционных материалов : учебник для вузов / С. Н. Колесов, И. С. Колесов. - М. : Высш. шк., 2004. - 518, [1] с.

4. Материаловедение : учебник для втузов / Б. Н. Арзамасов, В. И. Макаров, Г. Г. Мухин и др. ; под общ. ред. Б. Н. Арзамасова, Г. Г. Мухина. – 3-е изд., перераб. и доп. – М. : МГТУ им. Н. Э. Баумана, 2001. – 648 с. : ил.

5. Технология металлов и материаловедение : учебник для вузов и техникумов / Б. В. Кнорозов [и др.] ; под ред. Л. Ф. Усовой. – М. : Металлургия, 1987. - 800 с.

6. Технология конструкционных материалов: учебное пособие для вузов / под ред. А. М. Дальского. – 2-е изд. перераб. и доп. / М. : Машиностроение, 1990. – 352 с. : ил.

7. Лахтин, Ю. М. Материаловедение : учебник для втузов / Ю. М. Лахтин, В. П. Леонтьева. - 3-е изд., перераб. и доп. - М. : Машиностроение, 1990. - 527 с. : ил.

8. Марочник сталей и сплавов / В. Г. Сорокин [и др.] ; под ред. В. Г. Сорокина. – М. : Машиностроение, 1989. – 639 с.

9. Справочник металлиста. В 5 т. Т. 3 / под ред. А. Н. Малова. – М. : Машиностроение, 1977.

10. Гапонкин, В. А. Обработка резанием, металлорежущий инструмент и станки : учебник для техникумов / В. А. Гапонкин [и др.]. – М. : Машиностроение, 1990. – 448 с. : ил.

11. Зайцев, Б. Г. Справочник молодого токаря. – М. :

Высшая школа, 1988. – 336 с. : ил.

12. Сидоренко, С. М. Методы контроля качества изделий в машиностроении. – М. : Машиностроение, 1989. – 288 с. : ил.

13. Улиг, Г. Г. Коррозия и борьба с ней. Введение в коррозионную науку и технику : пер. с англ. / Г. Г. Улиг, Р.У. Реви ; под. ред. А. М. Сухотина. – Л. : Химия. –1989. – 456 с. : ил.

14. Блинов, И.С. Справочник технолога механосборочного цеха судоремонтного завода. – 5-е изд., перераб. и доп. – М. : Транспорт, 1979. – 704 с. : ил.

15. Технология судостроительных материалов: учебное пособие. / В. И. Васильев, А. Д. Гармашев, А. Д. Озерский и др. – Л. : Судостроение, 1990. – 312 с. : ил.

16. Палей, М.А. Допуски и посадки : справ. : В 2 ч. Ч.1 / М. А. Палей, А. Б. Романов, В. А. Брагинский. - 7-е изд., перераб. и доп. - Л. : Политехника, 1991. - 576 с. : ил.

17. Палей, М.А. Допуски и посадки : справ. : В 2 ч. Ч.2 / М. А. Палей, А. Б. Романов, В. А. Брагинский. - 7-е изд., перераб. и доп. - Л. : Политехника, 1991. - 607 с. : ил.

18. Правила классификации и постройки морских судов. В 2 т. Т. 1 / Рос. мор. регистр судоходства. – СПб. : Рос. мор. регистр судоходства, 2007. – 502 с.

19. Правила классификации и постройки морских судов. В 2 т. Т. 2 / Рос. мор. регистр судоходства. – СПб. : Рос. мор. регистр судоходства, 2007. – 680 с.

Выбор параметров режима

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

Напряжение на дуге

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

Вылет электрода

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Диаметр проволоки, мм

Вылет электрода, мм

Выпуск электрода, мм

Расход газа, л/мин

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 - при зажигании дуги и установлении рабочего режима сварки;

2 - в широком диапазоне рабочих режимов;

3 - в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 - Vп2, которая приводит к перемещению рабочей точки в новое положение - А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

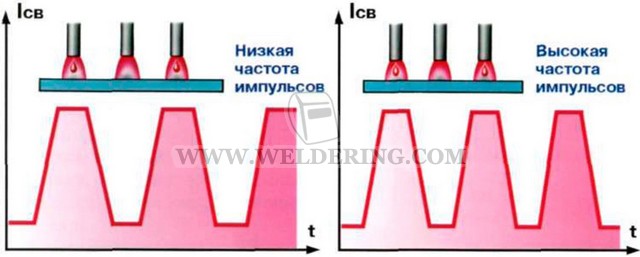

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги - "длинной дугой";

- с короткими замыканиями дугового промежутка - "короткой дугой"

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке "длинной дугой" возможны две разновидности переноса:

- один импульс - одна капля;

- один импульс - несколько капель.

Перенос "короткой дугой" характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы "Кемппи" запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Методические рекомендации по выбору режимов сварки

Режимы сварки – это основные физические показатели, которые определяют весь ход процесса сварки металла и устанавливаются, опираясь на исходные данные.

Благодаря данным методическим рекомендациям в дальнейшей практической деятельности вы сможете довольно качественно выполнять сварку деталей из различных сталей и цветных металлов.

Простыми словами говоря, режимы сварки это несколько нюансов, при знании и соблюдении которых получится качественное сварное соединение. Режимы сварки можно разделить на две большие группы параметров - это:

1. Основные параметры режимов сварки:

1. Диаметр используемого электрода;

2. Величину установленного на сварочном аппарате тока;

3. Род тока (постоянный или переменный);

4. Полярность (прямая или обратная);

5. Напряжение сварочной дуги (и ее длину);

6. Скорость сварочного процесса. (перемещение электрода).

2. Второстепенные параметры режимов сварки:

1. Чистота кромок свариваемых заготовок;

2. Подготовка/разделка соединяемых кромок (скос, ус, притупление);

3. Как расположен стык (положение в пространстве);

4. Вид электрода: его марка, тип покрытия, толщина обмазки;

5. Угол наклона электрода относительно сварочной поверхности;

6. Его положение (верхнее, нижнее или боковое).

Но лучше при работе учитывать их все!

Далее рассмотрим более подробно «правила» подготовки к сварке.

Перед любыми сварочными работами необходимо ознакомится с заданием или чертежом конструкции, или заранее продумать тот вид работ, который предстоит сделать и что для этого может понадобиться. Далее подготовить рабочее место убедиться в отсутствии по близости легковоспламеняющихся и взрывоопасных объектов, надеть защитную спецодежду и сварочную маску, по возможности расположить диэлектрический коврик, подключить сварочный аппарат (заранее позаботиться о том, что возможно потребуется удлинитель или даже генератор), расположить под рукой инструмент с запасом электродов и отрезных/шлифовальных дисков. Далее следует подготовить свариваемые края/концы заготовок (листов, труб, профилей, конструкций и т.д.) их необходимо выровнять, произвести очистку от слоя окислов, шлаков, окалины, ржавчины и других механических и химических загрязнений. Выделим ряд основных действий:

8. Зачистка/обработка швов.

9. Уборка рабочего места.

Так же желательно изучить «Правила сборки элементов конструкции под сварку».

Сборка может выполнятся при помощи различных вспомогательных приспособлений зажимов, скоб, струбцин, стяжек, прихватов, распоров, упоров, очень здорово помогают шаблоны и магнитные фиксаторы.

Далее, если конструкция собрана верно и ровно для прочной фиксации необходимо сделать прихватки.

Прихватка в сварке – это короткие сварочные швы (один валик/капля металла), расположенные по установленным нормам и правилам. Делается после сборки в узел и до начала самой сварки. Выполняется ручной дуговой сваркой однопроходными швами и имеет определенный шаг (расстояние между швами) в зависимости от конструкции или вида соединения. Назначение:

1.2. Сохранение зазоров (необходимых для полного провара) между деталями;

3. Увеличение жесткости узла.

Прихватки при сварке полностью проплавляем в шов.

Для прихваток и непосредственно выполнения сварки деталей необходимо выбрать электроды. Д иаметр электродов подбирается в зависимости от толщины свариваемого метала , а также от положения соединения в пространстве, формы подготовленных кромок и еще очень важно учитывать и положение в пространстве самого электрода в процессе сварки.

Существуют таблицы в которых определяется диаметр электрода относительно толщины заготовок, позволяющие новичкам легко сделать правильный выбор:

S (толщина металла), мм

dэ (диаметр электрода), мм

Вертикальные, потолочные и горизонтальные швы вне зависимости от толщин свариваемого металла выполняются электродами диаметра до 4 мм.

Во время сварки многослойных швов для лучшего провара корня шва первый шов сваривают электродом диаметром 3-4 мм, a последующие электродом большего диаметра.

Что касается силы тока (измеряется в Амперах), то и здесь есть несколько положений относительно выбора параметров сварки . Все дело в том, что чем интенсивнее ток, тем выше температура внутри сварочной ванны. А это влияет на скорость расплавления металла и на производительность самого сварочного процесса. И это правильно, но с некоторыми оговорками:

· При повышенном токе и небольшом диаметре электрода происходит перегрев в зоне сваривания заготовок. Это уже снижение качества шва. Плюс интенсивное разбрызгивание металла внутри ванны. Нередко такой режим приводит к прожогу.

· Если силу тока понизить, то это гарантия непроваров и излишне наплавленных валиков, потому что при низком токе дуга становится нестабильной. И при такой дуге процесс сваривания часто обрывается. Вот и снижение качества соединения.

· Если выбирается электрод с большим диаметром, не учитывая толщины заготовок, то ухудшается плотность тока. Причина – низкое охлаждение металла в зоне сварки.

I =30* d

I – сила тока;

*30- ампер ( выбираем в зависимости от толщины свариваемого металла и положения в пространстве, толще метал можно подставить 40-60 для полного провара, тоньше метал или горизонтальное/вертикальное /потолочное положение соответственно ставим меньше 25-20).

d –диаметр электрода.

Сила сварочного тока зависит от выбранного диаметра электрода . Пpи сварке швов в нижнем положении величину токa подсчитывают по формулам

где dэ - диаметр электрода, мм ; К - коэффициент, зависящий от диаметра электрода и имеющий следующие значения :

При большей силе тока наблюдаются перегрев стержня электрода, осыпание покрытия со стержня и нарушается стабильность плавления электрода.

Пpи сварке на горизонтальной/вертикальной плоскости уменьшают силу тока на 10-15%, а в потолочном положении уменьшают на 15-20% по сравнению со значением, выбранным для сварки в нижнем положении.

Род тока, в настоящее время по роду тока сварка бывает с применением постоянного и переменного электрического тока:

· сварка постоянным током (ток DC);

· сварка переменным током (ток АС).

Основными преимуществами сварки постоянным током являются:

1. практически полное отсутствие брызг расплавленного металла;

2. высокая степень устойчивости дуги электрического тока в сравнении со сваркой переменным током.

3. можно выбирать полярность.

Преимущества сварки с использованием переменного напряжения:

Как и в случае со сваркой постоянным током, сварка с использованием тока этого типа также имеет свои преимущества. Причем, преимущества сварки переменным током, как правило, имеют большее значение для сварщика.

В частности, сварка этим видом электрического тока гарантирует:

1. высокое качество шва;

2. простоту выполнения работ по сварке;

3. сравнительно более низкую стоимость оборудования для сварки переменным током.

В подавляющем большинстве случаев качество шва при сварке электрическим током имеет решающее значение, а значит, рекомендуется использовать для сварки именно переменный ток. При сварке этим типом тока дуга электрического тока не имеет отклонений от изначальной оси (нет магнитного дутья), что является залогом качественного и надежного шва.

Не последнее слово в таком понятии, как выбор режима сварки, имеет и полярность постоянного тока. Так как температура выше там, где подключен плюс при прямой полярности тока глубина провара на 40% больше, чем при обратной. Используя для сварки переменный ток, необходимо учитывать, что глубина провара при его использовании на 15% меньше, чем при постоянном. И это при одной и той же величине тока.

Выбор режима дуговой сварки зависит и от скорости сварки - скорости перемещения электрода вдоль шва по мере горения, сваривания и появления валиков. Данный параметр напрямую связан с толщиною деталей и толщиною шва.

При оптимальной скорости сварочная ванна должна быть заполнен электродным металлом с небольшим возвышением над кромками с плавным переходом к основному металлу без подрезов и наплывов.

1. Выше скорость , меньше металла попадет в ванну, кромки не нагреются до необходимой температуры, отсюда и непровар шва, который быстро растрескается.

2. Меньше скорость , образуются наплывы, которые мешают провару.

3. Оптимальный режим – это когда ширина шва больше диаметра электрода в два раза.

Для электродов с рутиловым и основным покрытием примерно 6-12 м/ч.

Для электродов с целлюлозным покрытием 14-22 м/ч.

Можно выделить три основных направления движения электрода:

1. Первое по оси электрода по мере его сгорания для удержания длинны дуги.

2. Второе вдоль шва по направлению сварки.

3. Третье поперечное может быть добавлено при сварке толстого металла для проплавления краев свариваемых деталей.

Еще один параметр, который влияет на режимы дуговой сварки. Длина дуги – это расстояние от конца электрода до верхней поверхности свариваемой кромки. Идеальный вариант, если это расстояние на всей длине сварочного шва будет одинаковым. Но и это еще не все. Важно правильно подобрать это расстояние.

Многие считают, что длина дуги должна равняться диаметру используемого электрода. Но это не всегда применимо иногда нужно чтобы дуга была меньше иногда чуть больше.

Длина дуги подразделяется на следующие – короткую дугу, среднюю, очень короткую и длинную дугу.

Короткая дуга характеризуется следующим – расстояние между сварочным электродом и поверхностью изделия – примерно 50% диаметра электрода сварочного. При сварке такой короткой сварочной дугой возрастает ток сварочный и глубина самого проплавления. Значительно сокращается напряжение и ширина сварочного шва. Следует отметить при этом, что защита самой ванны сварочной – хорошая.

Использование короткой сварочной электродной дуги рекомендуется при выполнении вертикальных, горизонтальных и потолочных сварочных швов. Кроме того – при сварке в нижнем положении корневых швов в угловых и стыковых соединениях.

При использовании средней дуги расстояние между сварочными электродами и поверхностью изделий равно от одного до одного и двух десятых диаметра используемого электрода сварочного. При работе такой дугой возрастает напряжение и сильно увеличивается ширина сварочного шва. Довольно незначительно сокращается глубина проплавления. Кроме того, формируется хорошая защита сварочной ванны. Использование средней дуги рекомендуется при сварке, а также наплавке в нижнем положении, а в ряде отдельных случаев и в горизонтальном положении.

Когда используется длинная сварочная дуга, расстояние между сварочным электродом и поверхностью свариваемых изделий составляет полтора диаметра и более используемого сварочного электрода. В таком случае в большей степени возрастает ширина шва сварочного, уменьшается глубина проплавления, значительно ухудшается сама защита ванны сварочной и формирование электродного сварочного шва, возрастает разбрызгивание электродного металла и образование пор в сварочном шве.

Использование длинной дуги при работе электродами сварочными крайне нежелательно, и применение ее не рекомендуется.

К сожалению, такие расстояния могут выбрать и выдержать только опытные сварщики. Поэтому существуют определенные отклонения. К примеру, для электрода диаметром 3 мм лучше держать расстояние до кромки в пределах 2-3 мм.

Положение электрода относительно плоскости сварки влияет на ширину сварочного шва и на его глубину приваривания. Оптимально считается, если стержень должен быть расположен к соединению заготовок перпендикулярно. Но это практически невозможно, потому что перемещается вдоль стыка. Поэтому электрод располагается или с наклоном вперед, или с наклоном назад. Угол наклона электрода примерно 75 градусов.

В первом случае шов получается широким, а глубина проплавления уменьшается. Так получается потому, что происходит вытеснение расплавленного металла в переднюю часть сварочной ванны. Во втором случае, наоборот, расплавленный металл выталкивается в заднюю часть ванны. Поэтому хорошо таким способом проваривается глубина стыка, а вот ширина шва заметно уменьшается.

Кстати, точно такое же влияние на качество шва оказывает и угол наклона свариваемых заготовок. Если сварка производится на деталях, которые расположены под определенным углом, а сам электрод движется сверху-вниз, то под ним образуется утолщенный слой расплавленного металла. А это увеличение ширины шва и уменьшение глубины провара. Если движение производится снизу-вверх, то под дугой расплавленного металла намного меньше, что позволяет углубить сварку, но при этом получить незначительную ширину шва.

Специалисты рекомендуют устанавливать заготовки под небольшим углом, не больше 10°. Таким способом можно избежать растекания металла вдоль шва, что обеспечит качество сварки. Таким образом, можно избежать не проваров и подрезов.

Для начинающих сварщиков параметры силы тока указываются в инструкции по эксплуатации оборудования, так же подобная и подробная информация расписана на упаковках с электродами по их диаметру, составу обмазки, свариваемых металлов пространственных при сварке, поэтому часто они обходятся своими силами при выставлении основных параметров при работе. Начинающим же специалистам лучше выставить параметры по формулам.

При ручной дуговой сварке покрытыми электродами необходимо заранее тщательно подготовиться и соблюсти в совокупности все требования, благодаря которым в результате получится красивое и главное качественное сварное соединение.

Режимы сварки — правильный выбор и расчет

Почти каждое строительство зданий, возведение и монтаж конструкций требуют сварочных работ. В зависимости от типа соединяемых заготовок, их толщины и других параметров необходимо применять различные методы.

Под режимами сварки подразумевают настраиваемые параметры, основываясь на которых протекает сварочный процесс. Чем точнее мастер придерживается выбранного режима, тем прочнее будет соединение. Рассмотрим базовые режимы сварки и уточним, как рассчитать их для отдельных видов работ.

Параметры сварки

Перед тем как выбрать нужный режим сварки, необходимо точно определить состав металлов, толщину и тип конструкции. После получения данных устанавливают подходящий режим. Всего факторов, от которых зависит качество сварки, много, поэтому их разбили на две группы: основные и второстепенные.

Основные

От этих параметров зависит количество энергии, а также способ ее передачи на поверхность металла. К основным параметрам режима сварки относятся:

- величина тока, полярность и род;

- диаметр электрода;

- длина дуги сварки и напряжение;

- скорость движения вдоль шва;

- количество проходов.

От каждого из параметров зависит формирование шва. Изменяя тот или иной показатель, можно получить более надежное соединение. Вкратце рассмотрим некоторые пункты.

- От силы тока зависит, насколько интенсивно расплавляется материал. Чем выше показатель, тем производительнее сварка. Если установить слишком большую силу тока, не взяв достаточный диаметр электрода, тогда качество снизится. И наоборот: при низких показателях силы тока сварная дуга может обрываться, из-за чего появятся непровары.

- Под полярностью тока подразумевают направление движения энергии — от катода к аноду или обратно. Вместе с направлением выбирают тип тока – либо постоянный, либо переменный. Так, при сварке деталей постоянным током с обратной полярностью шов будет получаться глубже на 40 %.

- Важно, чтобы расплавляемый материал успевал заполнить шов и делал это равномерно. В противном случае прочность снизится.

Дополнительные

К второстепенным параметрам относятся:

- вылет электрода;

- материал и толщина покрытия электрода;

- температура свариваемых деталей;

- положение заготовок;

- форма кромок;

- качество подготовки поверхности.

Диаметр электрода от толщины металла (листа или детали), сила тока сварки от диаметра электрода. Режимы — выбор режима ручной дуговой сварки. Траектории движения электрода. Схема, скорость сварки, влияние наклона электрода, силы сварочного тока , кромок, положение сварочной ванны

- Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

- Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

- Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

- Выбор диаметра электрода

- Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, катета шва, а также вида соединения и формы кромок, подготовленных под сварку. Для того чтобы правильно выбрать диаметр электрода, можно воспользоваться таблицей 1:

Таблица 1. Примерное соотношение диаметра электрода и толщины свариваемых деталей

- Однако такое соотношение является примерным, так как на этот фактор накладывает отпечаток размещение шва в пространстве и количество сварочных проходов. К примеру, при потолочном положении шва не рекомендуют применять электроды с диаметром более 4 м. Не пользуются электродами больших диаметров и при многопроходной сварке, так как это может привести к непровару корня шва.

- Сила тока выбирается в зависимости от диаметра шва длины его рабочей части, состава покрытия, положения сварки и т.д. Чем больше сила тока, тем интенсивнее расплавляется его рабочая часть и тем выше производительность сварки. Но это правило может приниматься с некоторыми оговорками. При чрезмерном токе для выбранного диаметра электрода происходит перегрев рабочей части, что чревато ухудшением качества шва, разбрызгиванием капель жидкого металла и даже может привести к сквозным прогораниям деталей. При недостаточной силе тока дуга будет неустойчива, часто будет обрываться, что может привести к непроварам, не говоря уже о качестве шва. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения сварочного шва.

- Опытные сварщики силу тока определяют экспериментальным путем, ориентируясь на устойчивость горения дуги. Для тех, кто еще не имеет достаточного опыта, разработаны следующие расчетные формулы: Для наиболее распространенных диметров электрода (3 -6 мм):

- Iсв = (20 + 6dэ )dэ

- где Iсв — сила тока в А, dэ — диаметр электрода в мм

- Icв = 30dэ

- Для сварки потолочных швов сила тока должна быть на 10 — 20% меньше, чем при нижнем положении шва.

- Кроме того, на силу тока оказывает влияние полярность и вид тока. К примеру, при сварке постоянным током с обратной полярностью катод и анод меняются местами и глубина провара увеличивается до 40%. Глубина провара при сварке переменным током на 15 — 20% меньше, чем при сварке постоянным током. Эти обстоятельства следует учитывать при выборе режимов сварки.

Выбор режима дуговой сварки

- При выборе режимов сварки следует учитывать и наличие скоса свариваемых кромок. Все эти обстоятельства учтены и сведены в таблицах 2 и 3. Особенности горения сварочной дуги на постоянном и переменном токе различны. Дуга, представляющая собой газовый проводник, может отклоняться под воздействием магнитных полей, создаваемых в зоне сварки. Процесс отклонения сварочной дуги под действием магнитных полей называют магнитным дутьем, которое затрудняет сварку и стабилизацию горения дуги.

Таблица 2. Режим сварки стыковых соединений без скоса кромок

Характер шва Диаметр электрода, мм Ток, А Толшина металла, мм Зазор, мм Односторонний 3 180 3 1,0 Двухсторонний 4 220 5 1,5 Двухсторонний 5 260 7-8 1,5-2,0 Двухсторонний б 330 10 2,0 Примечание: максимальное значение тока должно уточняться по паспорту электродов.

Таблица 3. Режимы сварки стыковых соединений со скосом кромок

Диаметр электрода, мм Ток, А Толщина металла, мм Зазор, мм Число слоев креме подваренного и декоративного Первого Последующего 4 5 180-260 10 . 1,5 2 4 5 180-260 12 2,0 3 4 5 180-260 14 2,5 4 4 5 180-260 16 3,0 5 5 6 220-320 18 3,5 6 Примечание: значение величины тока уточняется по паспортным данным электрода.

Особенно ярко выражено магнитное дутье при сварке на источнике постоянного тока. Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для уменьшения влияния магнитного дутья применяют меры защиты, к которым относят: сварку на короткой дуге, наклон электрода в сторону действия магнитного дутья, подвод сварочного тока к точке, максимально близкой к дуге и т.д. Если полностью избавиться от действия магнитного дутья не удается, то меняют источник питания на переменный, при котором влияние магнитного дутья заметно снижается. Малоуглеродистые и низколегированные стали обычно варят на переменном токе.

Основные подсчеты

![]()

Как разный режим влияет на результат

Для качественного результата, необходимо обучиться правильному, точному расчету организации этого процесса.

Сделать это достаточно легко, если проявить внимательность, терпение, желание выполнить качественную работу.

Нужно учесть, что индивидуальный расчет для разного вида сваривания будет отличаться друг от друга. Далее пойдет речь о исключительно режиме дуговой сварки.

Сварочный ток

![]()

Одним из главных параметров, о котором нельзя забывать, является сила сварочного тока. От показателя силы тока напрямую зависит скорость нагревания и плавления металла.

Нередко неопытный мастер может остановиться на минимальной отметке напряжения, чем только усложнит дальнейшую работу.

Неравномерное горение дуги и плохо сваренные швы –это только незначительные последствия таких действий.

Чтобы избежать неприятностей, можно воспользоваться вспомогательной таблицей о настройках режима сварочного тока.

Нужными будут знания о применении особой формулы для расчета, найти которую можно в интернете.

Об правильной установке рода, полярности этого параметра тоже забывать не нужно.

Прямая полярность способна уменьшить глубину сварки на 30-40%, а обратная полярность –наоборот.

Постоянное напряжение увеличит глубину сварки на 10 или даже 15%, переменный –уменьшит.

Чтобы правильно установить полярность, нужно наблюдать за показателями стабильности, не забыть о процессе горения дуги.

Скорость сваривания

![]()

Показатели скорости сварки будут зависеть от типа метала. Если шов без прожогов, наплывов и проваренных мест, он правильный.

Согласно прописанным пунктам в нормативных документах, ширина хорошего шва составляет двойную ширину электрода, который использовался в работе.

Слишком повышая или понижая скорость сварки мастер может достаточно негативно влиять на металл.

Слишком быстрой скорости будет недостаточно для качественного прогрева материала, этого приведет к тому, что соединения просто не успеют провариться.

Маленькая скорость приведет к очень интенсивному плавлению, вследствие — образованию нежелательных наплывов.

Толщина материала равна окружности электрода

Следует сказать несколько слов об электродах. Диаметр электрода необходимо выбирать, учитывая используемый вид материала.

Толщина метала должна соответствовать диаметру электрода. Чтобы увидеть соотношение показателей, можно изучить таблицу со значениями.

В заключение стоит сказать следующее: перед работой, достаточно изучить нужную информацию о режиме сварки, о тонкостях правильной настройки.

Соблюдая рекомендованную технологию, получить можно получить хороший шов. Настройка режима требует усидчивости, внимательности во избежание неприятных последствий.

Не имея достаточно опыта в этом деле, можно сначала пользоваться составленными таблицами, а далее ориентироваться на собственный опыт, приобретенные со временем навыки.

Кол-во блоков: 4 | Общее кол-во символов: 10719

Количество использованных доноров: 3

Информация по каждому донору:Читайте также: