Предохранение металлов от коррозии

Обновлено: 18.05.2024

Коррозионная стойкость металла зависит от его природы, характера среды и температуры.

- Благородные металлы не подвергаются коррозии из-за химической инертности.

- Металлы Al, Ti, Zn, Cr, Ni имеют плотные газонепроницаемые оксидные плёнки, которые препятствуют коррозии.

- Металлы с рыхлой оксидной плёнкой – Fe, Cu и другие – коррозионно неустойчивы. Особенно сильно ржавеет железо.

Различают химическую и электрохимическую коррозию.

| Химическая коррозия сопровождается химическими реакциями. Как правило, химическая коррозия металлов происходит при действии на металл сухих газов, её также называют газовой. |

При химической коррозии также возможны процессы:

Fe + 2HCl → FeCl2 + H2

2Fe + 3Cl2 → 2FeCl3

Как правило, такие процессы протекают в аппаратах химических производств.

| Электрохимическая коррозия – это процесс разрушения металла, который сопровождается электрохимическими процессами. Как правило, электрохимическая коррозия протекает в присутствии воды и кислорода, либо в растворах электролитов. |

В таких растворах на поверхности металла возникают процессы переноса электронов от металла к окислителю, которым является либо кислород, либо кислота, содержащаяся в растворе.

При этом электродами являются сам металл (например, железо) и содержащиеся в нем примеси (обычно менее активные металлы, например, олово).

В таком загрязнённом металле идёт перенос электронов от железа к олову, при этом железо (анод) растворяется, т.е. подвергается коррозии:

Fe –2e = Fe 2+

На поверхности олова (катод) идёт процесс восстановления водорода из воды или растворённого кислорода:

2H + + 2e → H2

O2 + 2H2O + 4e → 4OH –

| Например, при контакте железа с оловом в растворе соляной кислоты происходят процессы: |

Анод: Fe –2e → Fe 2+

Катод: 2H + + 2e → H2

Суммарная реакция: Fe + 2H + → H2 + Fe 2+

Если реакция проходит в атмосферных условиях в воде, в ней участвует кислород и происходят процессы:

Анод: Fe –2e → Fe 2+

Катод: O2 + 2H2O + 4e → 4OH –

Суммарная реакция:

Fe 2+ + 2OH – → Fe(OH)2

4Fe(OH)2 + O2+ 2H2O → 4Fe(OH)3

При этом образуется ржавчина.

Методы защиты от коррозии

Защитные покрытия

Защитные покрытия предотвращают контакт поверхности металла с окислителями.

- Катодное покрытие – покрытие менее активным металлом (защищает металл только неповреждённое покрытие).

- Покрытие краской, лаками, смазками.

- Создание на поверхности некоторых металлов прочной оксидной плёнки химическим путём (анодирование алюминия, кипячение железа в фосфорной кислоте).

Создание сплавов, стойких к коррозии

Физические свойства сплавов могут существенно отличаться от свойств чистых металлов. Добавление некоторых металлов может приводить к повышению коррозионной стойкости сплава. Например, нержавеющая сталь, новые сплавы с большой коррозионной устойчивостью.

Изменение состава среды

Коррозия замедляется при добавлении в среду, окружающую металлическую конструкцию, ингибиторов коррозии. Ингибиторы коррозии — это вещества, подавляющие процессы коррозии.

Электрохимические методы защиты

Протекторная защита: при присоединении к металлической конструкции пластинок из более активного металла – протектора. В результате идёт разрушение протектора, а металлическая конструкция при этом не разрушается.

Коррозией называется разрушение металла вследствие химического или электрохимического взаимодействия его с окружающей средой. Коррозии подвержены все металлы, но в зависимости от условий эксплуатации, хранения и транспортирования протекает она по-разному. Примерно около 10% выплавляемых черных металлов ежегодно теряются в виде коррозионной пыли.

Первоначальная стадия коррозии выражается в потускнении поверхности металла, появлении на изделиях темных точек или участков, окрашенных в другой цвет, например медь становится зеленоватой.

Коррозию классифицируют по механизму разрушения (окисления), виду агрессивной среды, характеру разрушения.

В зависимости от механизма разрушения коррозию подразделяют на химическую и электрохимическую.

Химическая коррозия характеризуется только окислительными процессами. Протекает она в неэлектролитах — бензине, керосине, сухих газах. Этот вид коррозии часто наблюдается при высоких температурах. При комнатной температуре металлы также окисляются с образованием на поверхности оксидной пленки, которая препятствует проникновению агрессивных элементов вглубь.

Электрохимическая коррозия в отличие от химической характеризуется наличием окислительных и восстановительных процессов при протекании электрического тока. Она является наиболее распространенной и сложной. К ней относится коррозия в атмосферных условиях, в морской и речной воде, в электролитах.

По виду агрессивной среды коррозию подразделяют на атмосферную, морскую и речную, почвенную, коррозию в электролитах и др.

Атмосферная коррозия является наиболее распространенной, на ее долю приходится около 80% всех коррозионных разрушений. Атмосферную коррозию подразделяют по виду атмосферы и по виду климата. По виду атмосферы ее делят на промышленную, сельскую, приморскую и др. Наиболее агрессивной является приморско-про-мышленная среда, так как в ней наряду с высокой влажностью частыми туманами находятся и различные газы (сернистые, серные, оксиды углерода и др.), поступающие с промышленных предприятий. По виду климата атмосферную коррозию подразделяют на коррозию в умеренном и коррозию в тропическом климате. Последняя значительно сильнее действует на металл, так как кроме высокой влажности влияет температура, солнечная радиация и другие факторы.

Морской и речной коррозией называют разрушение металла соответственно в морской или речной воде, например разрушение корпусов, гребных винтов морских и речных судов, лодок и т. п.

Почвенная коррозия вызывает коррозию металлов в почве, например, водопроводных, газовых или других металлических труб, свай, находящихся в земле.

Коррозией в электролитах называется разрушение металла в водных растворах кислот, щелочей и солей. Этот вид коррозии встречается при травлении металлов, в химической промышленности.

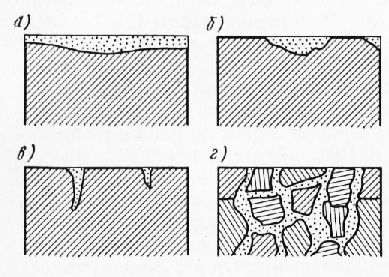

По характеру разрушения металла коррозию подразделяют на четыре вида (рис. 1).

Защита металлов от коррозии. Для защиты металлов от коррозии применяют следующие методы: повышение коррозионной стойкости металлов, снижение агрессивности среды, отделение металла от агрессивной среды-

Повышение коррозионной стойкости металлов осуществляют легированием, удалением из металлов вредных примесей (очистка), модифицированием, химико-термической обработкой.

Для снижения агрессивности среды уменьшают концентрацию агрессивных газов, удаляют влагу, пыль и другие загрязнения. Эти способы особенно эффективны при хранении металлоизделий на складах и при их транспортировании. Для этой цели в складских помещениях поддерживают постоянную температуру и влажность, помещения хорошо проветриваются.

Кроме того, применяют ингибиторную защиту, т. е. в агрессивную среду вводят вещества, уменьшающие степень ее коррозионной агрессивности, называемые ингибиторами. Чаще всего ингибиторы вводят в смазки.

Защиту металлов от коррозии, связанную с их отделением от агрессивной среды, осуществляют нанесением металлических и неметаллических покрытий, смазочных масел (индустриальные масла).

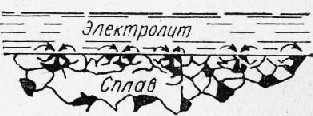

По способу нанесения металлические покрытия подразделяют на гальванические и нанесенные горячим методом. Для гальванических покрытий характерна пористость. Поэтому их наносят на предварительно нанесенные слои других металлов. Например, при покрытии металла никелем в качестве подслойного материала применяют медь. Сущность гальванического метода заключается в осаждении металла из раствора солей на изделии при пропускании через раствор электрического тока. При горячем методе готовое изделие опускают на несколько секунд в расплавленный металл, предназначенный для нанесения покрытий. Этим методом наносят покрытия из легкоплавких металлов.

В качестве неметаллических покрытий для защиты от коррозии применяют лакокрасочные, силикатные, полимерные и другие покрытия. Защищают металл и путем создания оксидных пленок на его поверхности — оксидированием.

Коррозией называется процесс разрушения металлов и сплавов под воздействием внешней среды. Типичными примерами коррозии является ржавление стали, разъедание подводных частей судов морской водой, разрушение деталей химической Аппаратуры под влиянием растворов солей и кислот, от действия высокой температуры и т. д.

Известно, что от коррозии ежегодно пропадает до 10% всех добываемых металлов. Это огромные потери, и борьба с ними приобретает серьезное значение. Для борьбы с коррозией применяют следующие способы:

Оксидирование — нагрев стального изделия и охлаждение-в минеральном масле. На поверхности стали образуется тонкая пленка окисла черного цвета, защищающая ее от ржавления. Такое покрытие называется оксидированием или воронением стали. Оксидирование часто применяется для покрытия оружия: пистолетов, охотничьих ружей и т. п.

При сухом воронении стальные изделия покрывают тонким слоем асфальтового лака и выдерживают в течение 10—20 минут в печи при температуре 300—450°. Поверхность изделия приобретает блестящий синий или черный цвет.

Легирование — процесс сплавления стали с другими металлами, значительно улучшающими ее свойства. Коррозионная стойкость стали возрастает, если в ее состав входят не поддающиеся окислению на воздухе металлы. Таким путем получают нержавеющую сталь, в которой легирующими элементами являются хром (12—18%) или никель (4—8%).

Металлическое покрытие. В целях экономии стойких от коррозии металлов ими покрывают металлические изделия только поверхностным тонким слоем. Для покрытия стальных изделий широко применяются цинк (оцинкованное железо) и олово (луженая жесть). Это покрытие осуществляется погружением деталей с тщательно очищенной поверхностью в расплавленный металл или гальваническим способом с помощью постоянного электрического тока (никелирование, хромирование).

Окраска. Самый простой и распространенный способ предохранения металлов от коррозии — это покрытие их красками, лаками и эмалями. После высыхания растворителя изделие оказывается защищенным слоем краски или эмали, который, кроме защиты от коррозии, придает металлу желаемый цвет.

Смазка. Предохранение металлических изделий от коррозии хорошо осуществляет слой густого масла, которое выполняет эту роль так же, как краски, но в отличие от них легко может быть Удалено в случае необходимости. Смазка маслом широко применяется для защиты от коррозии станков, инструментов, оружия, особенно в период их храпения (консервация).

Коррозией называется непроизвольное разрушение металлов и сплавов под действием окружающей среды. Коррозия называется химической, если она происходит под действием сухих газов или жидкостей-неэлектролитов, т. е. жидкостей, не проводящих электрический ток (бензин, керосин, смола и т. п.). Коррозия называется электрохимической, если она происходит при взаимодействии с жидкостями-электролитами, т. е. проводящими электрический ток (вода, пар, водяные растворы солей, щелочи, кислоты и т. п.).

Так как в подавляющем большинстве случаев металлические детали работают в условиях влажной атмосферы или газов, а некоторые детали, например в подводных лодках, пароходах и гидросамолетах, при непосредственном контакте с растворами солей (морская вода), то явление коррозии может наблюдаться на них в сильной степени, если не будут приняты меры, замедляющие скорость коррозии или устраняющие ее вовсе.

Статистические данные показывают, что количество металлов и сплавов, пришедших в негодность от коррозии, составляет около 40% от общего количества выплавленных металлов и сплавов.

Мировые потери от коррозии за время с 1890 по 1923 г. выражаются огромной цифрой — 706 млн. т из 1760 млн. т общего количества чугуна и стали, выплавленных за тот же период.

При химической коррозии металл или сплав, взаимодействуя с газами при высоких температурах или с жидкостями-неэлектролитами, образует различные химические соединения (оксиды, сульфиды, и др.), т. е. разрушается, переходя в неметаллическое состояние.

При электрохимической коррозии металл или сплав, взаимодействуя с электролитом, переходит в раствор в виде положительно заряженных частиц (ионов).

Происходящие здесь процессы напоминают действие простейшего гальванического элемента. Если такой элемент состоит из пластинки цинка, опущенной в раствор сернокислого цинка, и пластинки меди, опущенной в раствор сернокислой меди, то при замыкании этих пластинок возникает электрический ток и электроны начинают перемещаться от цинковой пластинки к медной. Это значит, что у цинка большая способность превращаться в положительно заряженные частицы (ионы).

В силу этих причин цинковая пластинка в гальваническом элементе в процессе работы будет разрушаться. Образование микрогальванических элементов вследствие неоднородности структуры при взаимодействии металлов и сплавов с жидкостями-электролитами и составляет сущность процесса электрохимической коррозии.

Сталь и чугун, составляющие главную часть всех технических металлов и сплавов, весьма сильно подвержены коррозии, поэтому их защита от коррозии требует особого внимания.

Производство коррозионностойких сплавов (например, высоколегированной хромовой и хромоникелевой стали) само по себе уже является способом борьбы с коррозией, примем наиболее эффективным. Нержавеющие стали и чугун, так же как и коррозионностойкйе сплавы цветных металлов, — весьма ценный конструкционный материал, однако применение таких сплавов не всегда возможно по причине их высокой стоимости или по техническим соображениям.

Применяются следующие способы защиты металлических изделий от коррозии:

1) металлические покрытия;

2) химические покрытия;

3) электрохимическая защита;

4) неметаллические покрытия.

Металлические покрытия. Защита от коррозии путем нанесения тонкого слоя металла, обладающего достаточной стойкостью в данной среде, дает хорошие результаты и является весьма распространенной.

Металлические покрытия могут быть нанесены следующими способами: горячим, гальваническим, диффузиоиным, термомеханическим, металлизацией (распылением) и т. д. а

Горячий способ применяется для нанесения тонкого слоя легкоплавких металлов: олова (лужение), цинка (цинкование) или свинца (свинцевание). По этому способу очищенное изделие погружают в ванну с расплавленным металлом, причем последний смачивает Изделие с поверхности и отлагается на нем тонким слоем.

Лужение применяется в основном для посуды (котлов, кастрюль и др.), цинкование — для кровельного жеЛеза, проволоки, труб; свинцевание — для химической аппаратуры и труб.

Гальванический способ заключается в нанесении на изделие цинка, олова, свинцй, никеля, хрома и других металлов.

Различают анодные и катодные гальванические покрытия.

Анодное покрытие производят металлами, потенциал которых в данном электролите ниже потенциала покрываемого (основного) металла. В условиях эксплуатации готовых изделий анодное покрытие’защищает основной металл электрохимически. Срок службы анодных покрытий возрастает при увеличении их толщины.

Примером анодного покрытия является покрытие железа цинком.

Катодное покрытие производят металлами, потенциал которых в данном электролите выше потенциала основного металла. Катодные покрытия создают механическую защиту основного металла. Нарушение сплошности покрытия (разъедание, механические повреждения и т. п.) влечет за собой интенсивную электрохимическую коррозию основного металла, имеющего более низкий электрохимический потенциал. Таким образом, катодные покрытия защищают основной металл, пока они остаются сплошными. Во многих случаях сплошность покрытия может сохраняться очень продолжительное время; столь же продолжительной будет и защита основного металла. Примером катодного покрытия является покрытие железа никелем.

Гальванический способ нашел широкое применение, так как допускает нанесение любого металла на изделия также из любого металла, дает возможность точно регулировать толщину слоя защитного металла и не требует нагрева изделия.

Диффузионный способ состоит в поглощен!ш защитного металла поверхностным слоем изделий и осуществляется диффузией при высоких температурах.

Диффузионным способом производят алитирование (защитный металл — алюминий), хромирование, силицирование (защитный металл — кремний).

Термомеханическое покрытие (плакирование) заключается в получении биметаллов (двойных металлов) путем совместной горячей прокатки основного и защитного металлов. Сцепление между металлами осуществляется в результате диффузии под влиянием давления и высокой температуры.

Термомеханическое покрытие — наиболее надежный способ защиты от коррозии. Сталь защищают медью, томпаком, нержавеющей сталью, алюминием; применяют также дюралюминий, плакированный чистым алюминием.

Прочие способы защиты металлов. Химическая защита заключается в том, что на поверхности изделий искусственно создают защитные неметаллические пленки, чаще всего окисные за счет окисления поверхностного слоя металла. О защитном действии окисных пленок было сказано выше.

Процесс создания окисных пленок называют оксидированием или воронением (в связи с получающимся после операции сине-черным цветом изделий).

При оксидировании стали изделие подвергают действию каких-либо окислителей. Наиболее распространен способ погружения изделий в растворы азотнокислых солей при температуре около 140°.

После оксидирования для увеличения коррозионной стойкости изделия обычно покрывают жировыми веществами или минеральными маслами, которые заполняют поры окисной пленки и препятствуют проникновению влаги в металл.

Оксидирование применяют не только для стали и ее сплавов, но и для алюминия, магния и их сплавов.

Этим способом осуществляется защита изделий, работающих в атмосферных условиях (различные инструменты и приборы). Для изделий, работающих в более агрессивных средах, этот способ не дает нужных результатов.

Кроме окисных пленок, на стальных изделиях для уменьшения коррозии создают также пленки фосфорнокислых солей железа и марганца. Этот способ называется фосфатированием.

Электрохимическая защита разделяется на протекторную и катодную.

Протекторная защита применяется для изделий, работающих в электролитах. Сущность ее заключается в том, что к поверхности, подлежащей защите, или вблизи нее прикрепляют протекторы; последние сделаны из металла, имеющего потенциал меньший, чем потенциал защищаемого изделия. При этом образуется гальваническая пара изделие — протектор, в которой анодом будет протектор, а катодом — изделие. В таких условиях протектор будет постепенно разрушаться, защищая тем самым изделие. После разрушения протектора его заменяют другим. Так, например, с помощью цинкового протектора защищают от коррозии подводные части судов (винты и киль).

Катодная защита применяется для подземных металлических сооружений (трубопроводы, кабели и пр.), которые присоединяются к отрицательному полюсу источника постоянного тока; положительный полюс заземлен.

Неметаллические покрытия — это покрытия красками, эмалями, лаками и смазкой, а также гуммирование.

Лакокрасочные покрытия как средства защиты от коррозии изолируют металл от внешней среды и препятствуют образованию микроэлементов на поверхности металлов. Лакокрасочные покрытия применяются весьма часто. Это объясняется надежностью данного способа защиты от коррозии в атмосферных условиях и простотой выполнения операции покрытия.

Недостатками лакокрасочных покрытий являются их хрупкость и обгорание при высоких температурах.

В качестве смазок применяются различные минеральные масла и жиры. Защита смазкой производится, как правило, при хранении и транспортировании металличргдцх изделий. Смазку периодически обновляют.

Для гуммирования поверхности обезжиривают, обрабатывают пескоструйным аппаратом или металлическими щетками (с целью создания шероховатости), покрывают резиновым клеем и листами сырой резины. Затем производят вулканизацию и отделку.

Чем обработать металл, чтобы не ржавел: химические средства и народные методы

В каждом доме есть множество металлических изделий. Они достаточно износостойкие и практичные, но со временем подвергаются коррозии. Это связано с тем, что железо легко вступает в реакцию с окружающей средой, из-за чего покрывается ржавчиной. Чтобы предупредить такой разрушительный процесс, рекомендуем узнать, чем покрыть металл от коррозии, и периодически проводить профилактические мероприятия. Если коррозийное повреждение на поверхности уже возникло, его необходимо правильно обработать. Для этого применяются как специальные средства, так и народные методы.

Почему образуется ржавчина

Любая среда считается агрессивной для незащищенного металла. По этой причине его поверхностный слой постоянно подвергается всевозможным химическим реакциям. Впоследствии возникают ржавые пятна, теряется внешний вид изделия, ухудшаются его прочностные характеристики.

Вдобавок от коррозии страдают устройства из железа, постоянно находящиеся в условиях чрезмерных температур: элементы двигателей, печная арматура, турбинные лопасти. Коррозионному разрушению также подвержены металлические основания, которые продолжительно соприкасаются с различными жидкостями (водой, спиртом).

Как бороться со ржавчиной

На практике применяются много проверенных методов, позволяющих продлить эксплуатационный срок железных изделий. Но самые действенные из них – обработка химпрепаратами (например, ингибиторными составами). После нанесения их тонким слоем металлическая поверхность приобретает надежную защиту от разрушения. Подобные составы зачастую применяются с профилактической целью. Среди прочих высокоэффективных способов стоит отметить устранение ржавчины вручную либо электроинструментами, народные средства, нанесение антикоррозийных веществ.

Механическая чистка

Ручная обработка железа от коррозии предполагает применение жесткой щетки либо крупнозернистой наждачки. Детали допускается обрабатывать во влажном или сухом виде. В первом случае наждачная бумага смачивается в керосине, во втором – происходит простое соскабливание ржавчины.

Вдобавок выполнить механическую чистку ржавеющих материалов возможно при помощи таких инструментов:

- болгарка;

- электродрель (в качестве насадки – щетка для металла);

- шлифовальная машинка;

- пескоструйный аппарат.

Ручной способ используется на малых площадях, позволяет очистить поверхности тщательно. Электроинструменты значительно ускоряют процесс, в то же время способны навредить деталям. При их обработке удаляется сравнительно большой слой металла. Аккуратно убрать коррозию поможет пескоструйное устройство. Оно не всем доступно из-за высокой стоимости.

Обработка химическими средствами

Все химпрепараты разделяют на 2 группы: преобразователи ржавчины и кислоты. Под последними нередко подозревают обыкновенные растворители.

- Влажной тряпкой протереть железо от пыли.

- Убрать с основания остатки влаги.

- Используя силиконовую кисть, тонким слоем нанести на предмет кислотосодержащий раствор.

- Выждать полчаса, пока вещество прореагирует с поврежденной поверхностью.

- Вытереть обработанный участок сухой ветошью.

Внимание! Прежде чем применять химические препараты, нужно надеть спецодежду, защитные перчатки.

Ортофосфорная кислота обладает многими преимуществами перед иными составами: щадяще влияют на поврежденные изделия, хорошо очищает, впоследствии обеспечивает защиту стали от коррозии.

Преобразователями ржавчины обыкновенно покрывается вся металлическая поверхность. В итоге образуется слой, который в будущем предупреждает коррозийное разрушение предмета. Как только раствор хорошо высохнет, основание можно покрасить. На сегодня выпускается огромное количество таких препаратов, среди самых востребованных стоит отметить:

- Модификатор ржавчины Berner. Зачастую применяется для болтов либо гаек, которые невозможно демонтировать.

- Аэрозоль «Цинкор». Оказывает обезжиривающий эффект, восстанавливает ржавые предметы, образует на них сплошную защитную пленку.

- Уничтожитель ржавчины В-52. Быстродействующий гель, который после нанесения не растекается, устраняет даже глубокую коррозию.

- Преобразователь СФ-1. Применяется для изделий, сделанных из чугуна, алюминия, а также оцинкованных. Удаляет ржавые пятна, после обработки обеспечивает защиту металла от ржавчины, увеличивает период его полезной эксплуатации.

Применение антикоррозийных препаратов

Известная фирма «Rocket Chemical» выпускает огромный ассортимент качественной противокоррозионной продукции. Высокой эффективностью отличаются такие средства:

- Литиевая смазка. После покрытия петель дверей, тросов, цепей и прочих элементов обеспечивает надежную защиту от ржавчины. Вместе с тем на поверхности обработанных изделий формируется устойчивая к влиянию воды пленка.

- Ингибитор продолжительного воздействия. Впоследствии обработки металлические детали могут размещаться в уличных условиях на протяжении года: они надежно защищены от атмосферного влияния, провоцирующего коррозию.

- Силиконовая смазка. Допускается наносить на металлические основания с включениями из пластика, резины. Она мгновенно высыхает, в результате образуется прозрачное защитное покрытие.

- Раствор для устранения коррозийных пятен. Не содержит токсичные компоненты, используется для обработки стройматериалов, кухонных принадлежностей.

- Спрей от ржавчины. Подходит для применения в труднодоступных зонах, где требуется глубокое проникновение. После нанесения препятствует повторному появлению ржавых пятнышек. Это средство нередко применяется для противокоррозионной защиты резьбовых соединений, болтов.

Важно! Антикоррозийные препараты состоят из токсичных химических компонентов. Работать с ними необходимо в респираторе. Это позволит обезопасить дыхательную систему от раздражения.

Универсальный спрей улучшает откручивание болтовых соединений, вытесняет влагу, защищает от коррозии тонкой пленкой Источник img2.mx-quad.fr

Видео описание

Разрушитель ржавчины-убийца WD-40,или лайфхак с WD-40

Народные средства

Если химические составы отсутствуют либо работать с ними нельзя, ржавчину с металлических изделий можно попробовать убрать с помощью бытовой химии, прочих эффективных растворов. Некоторые из них придется приготовить самостоятельно.

Cilit

Гель предназначен для устранения ржавчины в кухне, ванной. Его часто применяют для очищения кранов, смесителей, металлических приборов, иных железных изделий. Прежде чем использовать состав, важно учесть, что он способен разъесть краску.

Керосин и парафин

Рекомендуемое соотношение ингредиентов – 10:1. После соединения компонентов средство необходимо выдержать на протяжении суток, затем нанести на поврежденные ржавчиной элементы. Спустя 12 часов обработанное место следует протереть сухой тряпкой. Подобный метод отлично подойдет для стройматериалов, инструментов.

Coca Cola

Щелочной состав напитка уничтожает коррозийные пятна. Способ применения: погрузить поврежденный предмет в жидкость либо обильно смочить тряпкой. По прошествии суток изделие следует промыть проточной водой.

Каустическая сода

Для приготовления средства необходимо подготовить:

- формалин (40%) – 250 г;

- вода – 0,3 л;

- аммоний, каустическая сода – по 50 г.

Получившуюся после соединения указанных ингредиентов пасту следует разбавить в литре воды, потом в готовый раствор опустить ржавые детали. Время чистки напрямую зависит от степени повреждения материала, может составлять 15-30 минут. На завершающем этапе металлическое изделие необходимо прополоскать, затем вытереть насухо.

Перекись водорода

Устранить ржавчину с железных деталей возможно с помощью раствора из таких компонентов:

- лимонная кислота – 40 г;

- соль – столовая ложка;

- перекись водорода – 100 г.

Приготовленную смесь следует поместить в удобную емкость, опустить в нее ржавые элементы. Начало реакции наблюдается практически сразу же, спустя два часа с железа полностью исчезают красные оксиды.

Чтобы продлить срок службы металлических изделий, всегда важно помнить: защита от ржавчины нужна для каждого предмета, который изготовлен из металла. Если не предпринимать профилактические меры, впоследствии придется устранять ржавые пятна при помощи сильнодействующих препаратов.

Термообработка

Эффективный способ выполнить тепловую очистку пораженных металлических поверхностей – применить промышленный парогенератор. В домашних условиях возможно воспользоваться строительным феном. Горячая воздушная струя отлично размягчит верхний слой поврежденного основания, затем ржавчина начнет дробиться на мелкие частицы, легко удаляться потоком воздуха. Подобный метод чрезвычайно актуален в местах, где снять предмет затруднительно.

Еще один альтернативный вариант термообработки железа – использовать кислородно-ацетиленовую горелку. Во время ее применения возникает слишком яркое пламя. Через него нельзя увидеть уцелевшие остатки ржавчины. Потому выжигания коррозии следует продолжать до полного исчезновения поражения.

- Обработки поверхности кипятком. Затем нужно будет вручную убрать рыхлую часть.

- Нагрева огнем. Снимать налет требуется в процессе работы. Катализатором может служить перекись водорода.

- Применения паровой швабры, отпаривателя. Очищение происходит под воздействием сильной струи горячего пара.

Внимание! Во всех вариантах тепловой очистки предварительно важно убедиться, что деталь не содержит пластмассовых или деревянных элементов, которые легко плавятся, воспламеняются.

Удаление ржавчины. Парогенератор: быстро, эффективно.

Заключение

Поскольку металлические изделия применяются повсеместно, за ними необходимо ухаживать. Первым делом следует узнать, как защитить металл от ржавчины. Своевременные профилактические мероприятия не допустят возникновения ржавых пятен, а значит с ними впоследствии не придется бороться. Если же коррозионные процессы все же начали развиваться, в первую очередь желательно испробовать щадящие народные средства. Если желаемый результат достигнуть не получилось, остается прибегнуть к химическим препаратам, сильнодействующим составам.

Чем покрыть металл, чтобы не ржавел: лучшие спреи, растворы и составы

Пожалуй каждый человек сталкивался в своем быту с появлением ржавчины на металлических деталях. И неважно, где возникала коррозия, на частях машины или железном заборе, это всегда неприятно. Но к счастью, современная химическая промышленность предлагает множество средств, которые не дадут появиться ей снова. О лучших из них мы расскажем в нашем обзоре и вопрос чем покрыть металл чтобы не ржавел, больше не будет вас беспокоить.

Самые распространенные способы борьбы с коррозией

Известно несколько способов покрытия металлических поверхностей, чтобы они не ржавели. Эти методы позволят надолго продлить срок использования предметов и деталей из железа. Одним из самых эффективных приемов считается обработка с помощью веществ на химической основе.

В эту категорию составов входят ингибиторы. Они наносятся на металл едва заметным тонким слоем. Благодаря такому покрытию изделие не будет ржаветь. Чаще всего подобные средства применяют в целях профилактики. Также, предотвратить коррозию помогут следующие способы:

- удаление ржавых мест на деталях механическим путем;

- использование средств на химической основе;

- применение антикоррозионных составов;

- народные рецепты.

Более подробно о всех методиках по предотвращению появления ржавчины на металле рассказано ниже.

Очистка механическим путем

Используйте абразивную шкурку с крупнозернистой поверхностью или специальную щетку для работы по металлу, чтобы очистить железные детали от коррозии. Провести обработку можно мокрым или сухим методом. В последнем случае ржавчина соскабливается с помощью трения щетки или шкурки о металл.

Что касается мокрого способа, необходимо предварительно смочить поверхность деталей в керосине или уайт-спирите. На помощь придут и пескоструйный аппарат, шлифовальная машинка, болгарка или электродрель с металлической щеткой в виде насадки.

Очищение поверхности от коррозии можно применять только на не очень больших площадях металлических изделий. Наиболее оптимальным вариантом считается использование пескоструйного аппарата. Но его высокая цена может стать препятствием для домашнего мастера.

Использование химических веществ

Если возник вопрос, чем покрыть металл от ржавчины, то в первую очередь специалисты рекомендуют обратиться к помощи химических средств. Известны два типа таких препаратов: преобразователи ржавчины и кислотные составы. Из последних самыми популярными считаются ортофосфорные. Они помогают очистить поверхность за считанные минуты. Использовать кислоту несложно, для этого снимите загрязнения с железной поверхности тряпкой, затем удалите влагу и нанесите средство на металл едва заметным слоем. Используйте кисть с силиконовой щетиной.

Оставьте кислотный состав на полчаса на поверхности. За это время произойдет реакция с поврежденным коррозией местом. Очистите металл влажной тряпкой, а затем сухой, до тех пор, пока не будут удалены все остатки ржавчины. Помните о технике безопасности при работе с антикоррозийными составами на основе кислоты. Используйте маску, специальные очки и перчатки для защиты дыхательных путей, глаз и кожи на руках. Очистители, в составе которых присутствует ортофосфорная кислота деликатно убирают следы коррозии с металлических деталей и при этом не дают появиться ей снова.

Что касается преобразователей ржавчины, то ми покрывают всю площадь металлических деталей. Такой состав создает защиту, которая не даст появиться коррозии в будущем. Самыми популярными преобразователями сегодня считаются следующие:

Все перечисленные препараты экономично расходуются.

Другие средства

Кроме того, популярностью среди домашних мастеров пользуются и другие средства, помогающие бороться с появлением ржавчины на металле. Среди них:

- Hi-Gear No-Rust;

- Permatex Rust Treatment;

- Autoprofi.

Ниже описано, чем покрыть железо чтобы не ржавело, как использовать эти препараты и чем они отличаются друг от друга.

Hi-Gear No-Rust

Этот аэрозоль имеет экономичный расход и способствует увеличению адгезионных способностей материалов благодаря образованию защитной пленки на металле. Используйте этот антикоррозийный состав при температуре от 5 до 30 градусов тепла. Средство подходит для обработки деталей строительных конструкций, а также автомобильных кузовов.

Преобразователь ржавчины Hi-Gear No-Rust подойдет даже для самых застарелых пятен Источник prosmazku.info

У препарата следующая схема применения:

- Перед использованием спрея очистите поверхность любым способом (например, наждачной бумагой или металлической щеткой).

- Промойте детали водой и просушите сухой тряпкой.

- Хорошо встряхните флакон. Распылите преобразователь ржавчины равномерно по всему обрабатываемому участку железа. Рекомендуемое расстояние 15-30 см.

Наносить состав необходимо в несколько тонких слоев. Как это нужно делать, можно увидеть в этом видео:

После каждой обработки поверхности подождите, пока деталь высохнет. Удалить преобразователь коррозии, который случайно попал на соседние участки, можно спиртом. Также запомните, что последний нанесенный слой Hi-Gear No-Rust нужно выдерживать не менее 3 часов, перед тем как окрашивать металл. Не забудьте о защите слизистых глаз и дыхательных путей во время работы.

Permatex Rust Treatment

Это средство белого цвета на основе из латекса быстро сохнет после нанесения. Нанесите препарат на поврежденный участок из железа и он надолго защитит его. Средство работает сразу по нескольким фронтам: преобразует ржавчину;

высушивает участок, убирая всю влагу, а также грунтует поврежденное место. Способ использования такого состав следующий:

- Очистите поверхность от загрязнений с помощью влажной, а затем сухой тряпки.

- Перемешайте Permatex Rust Treatment перед применением и нанесите на поврежденное место. Используйте для этой цели кисть или губку.

- Изучите цвет поверхности. Он должен стать насыщенного черного цвета. Если этого не произошло или обрабатываемый участок приобрел неравномерный оттенок, нанесите препарат еще раз. Делать это можно через 10-30 минут после первого слоя.

Помните о том, что обработанные Permatex Rust Treatment места должны быть выдержаны хотя бы сутки, перед тем как наносить краску или грунт. За это время препарат полностью высохнет и не будет вступать с ними в реакцию.

Autoprofi

Этот преобразователь ржавчины продается в баллонах с пульверизатором, который регулируется так, что может распыляться в любые труднодоступные участки. Основным компонентом средства является ортофосфорная кислота и дополнительные вещества (например, цинк).

Отличительной особенностью препарата является то, что после высыхания его не нужно смывать. Для этого достаточно будет протереть чистой сухой тряпкой или губкой обработанное Autoprofi место. Использовать антикоррозионный спрей необходимо вместе со средствами защиты (перчатки, маска, специальные очки).

Использование антикоррозийных составов из линейки Rocket Chemical

Эта американская компания специализируется на выпуске химических препаратов, используемых в быту. Одним из направлений ее деятельности является производство средств для предотвращения появления ржавчины на железе. Доверие потребителей заслужили следующие антикоррозионные составы:

- Литиеваясмазка с защитным действием. Нанесите препарат на участок из металла для профилактики и защиты от ржавления. Производитель рекомендует покрывать им реечные механизмы, тросы, цепи и дверные петли. Образовавшейся на этих деталях тонкой пленке не будут страшны ни снег, ни дождь.

- Ингибиторпродолжительного действия. Части металлических конструкций, обработанные этим средством не подвергнутся воздействию ржавчины в течение 5-7 лет. Этот препарат становится спасением для тех, кто думает, чем покрыть металл чтобы не ржавел в воде.

- Антикоррозионныйспрей. Можно использовать в труднодоступных участках. Спрей не дает появиться ржавчине на металлических изделиях.

- Силиконовая смазка с водостойким составом. Это средство подойдет для железных частей с резиновыми, виниловыми или пластиковыми элементами. После высыхания на поверхности образуется прозрачное, не липкое и тонкое покрытие. Средняя скорость подсыхания составляет около 3 часов.

Кроме перечисленного, в продаже можно встретить раствор от Rocket Chemical, который быстро справляется с пятнами коррозии. Основными компонентами препарата являются вещества с нетоксичным действием. Поэтому у средства широкая область применения, от использования на деталях машины или железных конструкций, до кухонной посуды с ржавчиной. Нанесите раствор на пятно на 4-5 часов и удалите коррозию тряпкой спустя это время. Хорошо ополосните.

Народные средства

Кроме перечисленных выше средств очистить ржавые пятна с железа можно с помощью составов, которые всегда под рукой. Например, гели для чистки коррозии в ванной комнате и на кухне. Наиболее популярны Sanita, Silit, Ace и т.д. Такие препараты помогут в борьбе с ржавчиной на смесителях, кранах и других металлических деталях. При этом производители предупреждают, что составы могут разъедать краску.

Как удалить ржавчину с помощью Silit, смотрите в этом видео

Некоторые домашние мастера используют для избавления от коррозии Coca-Cola или Pepsi. В составе этих напитков находится ортофосфорная кислота, которая с легкостью удаляет небольшие пятна ржавчины. Протрите жидкостями металлические поверхности или погрузите в них детали. Затем ополосните под проточной водой.

Популярностью пользуется и смесь на основе парафина и керосина. Возьмите эти средства в одинаковых пропорциях и смешайте. Нанесите на обрабатываемую поверхность в несколько тонких слоев губкой или кистью. Оставьте хотя бы на сутки. После указанного времени удалите смесь вместе с ржавчиной тряпкой, промойте водой и уберите влагу тряпкой или губкой. Лучше всего использовать такой способ для инструментов. Не забудьте про маску, перчатки и защитные очки при обработке керосиново-парафиновой смесью.

Каждый сам решает, чем покрыть ржавчину, чтобы металл противостоял ее появлению как можно дольше. Быстрее и качественнее всего действуют специальные препараты с химическим составом. При этом помните, что обязательна защита в виде маски, специальных очков и перчаток. Для тех, у кого аллергия на такие спреи, растворы или гели, рекомендуется использовать безопасные народные средства.

Читайте также: