Предварительный подогрев металла производится

Обновлено: 30.06.2024

Предварительный подогрев металла до 200 приводит к снижению тангенциальных, осевых и радиальных напряжений почти на 50 %, что во многих случаях ремонта деталей является вполне приемлемым, так как оставшиеся сварочные напряжения по своим значениям заметно не снижают эксплуатационной прочности этих деталей. Подогрев до 300 снижает эти напряжения уже в значительно большей степени. [2]

Предварительный подогрев металла не дает никаких преимуществ. [3]

При газокислородной резке необходим предварительный подогрев металла до температуры 250 - 300 С, в противном случае в кромках реза при охлаждении образуются трещины глубиной 1 5 - 2 мм. Допустимый перепад температуры предварительного подогрева по толщине листа при резке не должен превышать 60 С. [4]

При этом способе резки предварительный подогрев металла до температуры воспламенения в кислороде достигается электрической дугой, возбуждаемой между металлическим электродом с толстым покрытием ( марки ЦМ-7, ОММ-5, МЭЗ-04 и др.) и обрабатываемым металлом. На расплавленный металл направляется струя кислорода, который реагирует с нагретыми участками металла, выделяя дополнительное количество тепла, необходимого для продолжения процесса окисления. Образующиеся при этом легкоплавкие окислы вместе с неокисленным расплавленным металлом удаляются из зоны реза струей кислорода. [5]

Операция резки начинается с предварительного подогрева металла в начальной точке до температуры начала горения белого каления. Подогрев производится подогревательным пламенем резака при закрытом вентиле режущего кислорода. В зависимости от толщины металла и состояния его поверхности время начального подогрева колеблется от 5 до 40 сек. [6]

Температура, требуемая для предварительного подогрева металла до нанесения на него покрытия, определяется видом изоляции и температурой окружающей среды. В реальных условиях температура подогрева трубы может быть 80 - 150 С. [8]

При работе печи с предварительным подогревом металла горелки ( форсунки) работают только в одной камере, например, камере 1, где заготовки догреваются до температуры ковки. Из камеры 1 дымовые газы через окна 3 поступают в рабочую камеру 2, где подогревают другую партию заготовок, затем через газовые каналы 8 камеры 2 уходят в подподовую камеру 5 и дальше в дымоход. В этом случае печь работает при открытом шибере 7 и закрытом шибере б, отчего дымовые газы в подподовую камеру 4 не проходят. При таком положении камера 1 будет работать, как подогревательная ( сюда загружают новую партию заготовок), а камера 2, как нагревательная, в ней ранее подогретые до 800 - 850 заготовки будут догреваться до температуры ковки. [9]

Для повышения теплоиспользования и возможности предварительного подогрева металла двухкамерные печи делают и с сообщающимися камерами. [10]

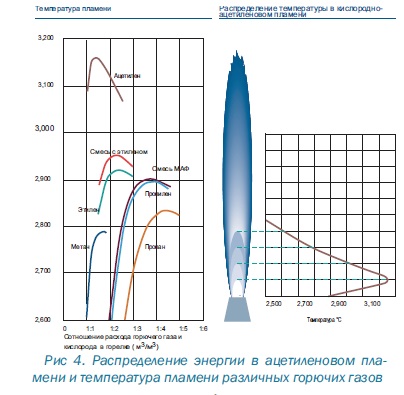

В последнем случае увеличивается время предварительного подогрева металла до начала процесса резки, поэтому предпочтительнее пользоваться ацетиленом, где это возможно. [11]

Эти печи широко используются также для предварительного подогрева металлов , подлежащих дальнейшей обработке. Нагревательные элементы таких печей выполняются из тугоплавкого сплава с высоким сопротивлением. [12]

Для избежания пор в начале шва рекомендуется предварительный подогрев металла ( в месте начала наплавки) до 100 - 150 С. [13]

Для газовой резки стали применяют кислород, для предварительного подогрева металла - горючие газы - пропан или ацетилен. [15]

Предварительный подогрев металла производится

Main Menu

Предварительный, сопутствующий и последующий подогрев в сварочном производстве

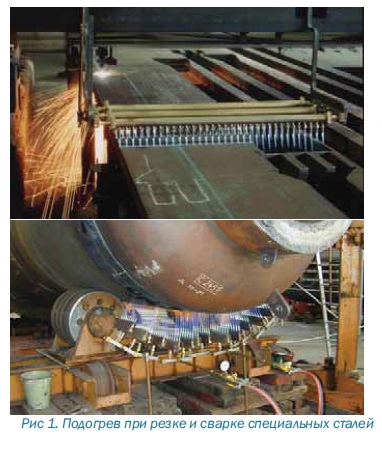

В современном производстве широко распространено использование сталей со специальными свойствами. Применение данных материалов позволяет получить изделия с высокими прочностными свойствами, коррозионной и химической стойкостью, способных работать в условиях критических температур и дающих дополнительные возможности по снижению веса и общей стоимости конечных изделий.

Тем не менее использование специальных материалов требует применения особых технологий во время выполнения процессов вырезки заготовок и проведения сварочных операций.

Технология подогрева

Эффективным методом предотвращения образования возможных дефектов, таких как появление горячих и холодных трещин, изменение свойств материала в зоне термического влияния является применение предварительного, сопутствующего и последующего подогрева при выполнении сварочных операций и других технологических операций. При резке данных материалов обычно применяется предварительный подогрев, при сварке применяется предварительный, а также сопутствующий и последующий подогрев.

Подогрев может также применяться при обработке других материалов (например, алюминия), особенно при большой толщине материала. При резке сталей применение подогрева позволяет разрезать металл большой толщины с лучшим качеством и более высокой скоростью.

Температура и зона необходимого прогрева зависит от типа материала, его толщины и последующего процесса обработки. При этом важно выдерживать технологически заданную температуру непосредственно в процессе сварки и резки материала. Подогрев должен быть обеспечен равномерно по всей толщине материала на всю зону термического влияния.

В зависимости от возможностей производства, применяемых материалов, размеров изделий и последующего процесса обработки применяются различные варианты нагрева, такие как:

- нагрев в печи с последующим перемещением заготовок на сварочно-сборочные стенды;

- нагрев заготовки газовым пламенем с последующим выполнением сварочных и резательных операций;

- локальный нагрев газовыми горелками, технологически совмещенный с процессом сварки/резки,

- нагрев электрическими матами;

- индуктивный нагрев заготовки.

В конечном счете эффективность применения подогрева зависит от точности, равномерности и управляемости процессом распределения температуры по всей толщине материала в требуемой зоне термического влияния, а также скорости выполнения нагрева.

Подогрев газовым пламенем

Локальный нагрев газовыми горелками, технологически совмещенный с процессом сварки/резки, является наиболее универсальным методом, требует минимальных вложений в оборудование. Данный процесс также является экономически выгодным за счет минимального остывания заготовки перед процессом обработки и прогрева только технологически необходимых зон термического влияния без дополнительных затрат на нагрев всей конструкции.

Выделяемая горелками энергия и ее концентрация в пламени должны соответствовать задаче подогрева. Количество данной энергии определяется применяемыми газами, размером и конструкцией сопел.

Для горелок локального нагрева могут применяться различные газы: горючие - ацетилен, пропан или природный газ; окисляющие - воздух из окружающей среды без наддува, сжатый воздух или кислород.

Горючие газы имеют очень большое влияние на скорость подогрева, возможность автоматизации процесса и конечное качество обработки. Медленногорючие газы (такие как пропан и природный газ) отличаются длинным факелом пламени с широким рассеиванием тепла.

Применение в качестве окислителя воздуха их окружающей среды без наддува приводит к низко контролируемому процессу нагрева и в конечном счете – к неэффективному использованию сжигаемых газов и дополнительным расходам.

При этом важен как правильный выбор горючего газа и окислителя, так и правильное расположение горелок относительно нагреваемого материала для обеспечения передачи всей энергии пламени в обрабатываемый материал.

Слишком большой поток газа при малом расстоянии горелки от подогреваемой поверхности приводит к тому, что пламя будет нагревать не только деталь, но также и саму систему горелок. То же происходит при применении горючего газа с низкой скоростью горения (пропан или природный газ) за счет того, что факел пламени отражается от нагреваемой поверхности и догорает в области горелок. В конечном счете тратится избыточное количество энергии и происходит перегрев горелок и более быстрый выход их из строя. Пламя на основе комбинации ацетилена и сжатого воздуха дает максимальную энергию за счет высокой температуры горения ацетилена и может быть хорошо скорректированным и контролируемым. Горелки на данной смеси газов за счет высокой скорости горения ацетилена и, как следствие, высокой концентрации энергии пламени являются наиболее эффективными по производительности, долговечности и экономичности.

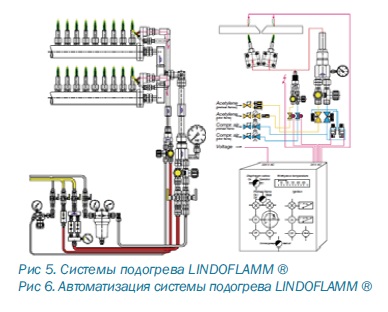

Комплексное решение компании Линде Газ LINDOFLAMM® системы предварительного, сопутствующего и последующего подогрева на базе высокопроизводительных горелок с ацетилен/воздушным пламенем включают системы хранения и подачи технологических газов и системы контроля с различной степенью автоматизации процесса, а также комплексное обеспечение техническими газами.

Степень автоматизации систем подогрева определяется заказчиком и может включать от ручных систем управления регулирования пламени до автоматических систем управления процессом с обратной связью оперативного контроля температуры, включая регистрацию температуры заготовки в процессе обработки и интеграцию системы управления подогревом в автоматический процесс управления производством.

Примеры систем предварительного подогрева

1. Предварительный подогрев балки, совмещенный с процессом сварки под флюсом

Размер конструкции 1200x800мм, длина 22000мм, толщина 65мм.

Температура предварительного подогрева 120-150 ° C.

Скорость сварки 400-500 мм/мин.

Система LINDOFLAMM® с линейными горелками ацетилен/ сжатый воздух, совмещенная со сваркой под флюсом.

Результат: применение горелок LINDOFLAMM® позволило совместить процесс предварительного подогрева с процессом сварки.

2. Предварительный подогрев зоны сварки карданного вала

Диаметр вала 219 мм, толщина стенки вала 15 мм. Минимальная длина вала 1 105 мм, масса (вес) вала 300 кг. Комбинация материалов (С 45 до S 355 или 42CrMo4). Температура предварительного подогрева 250 до 350 ° C. Сварка в среде защитных газов.

Ранее применяемая система подогрева пропан/сжатый воздух была заменена системой LINDOFLAMM® с 10-сопельными горелками ацетилен/сжатый воздух.

Результат: применение горелок LINDOFLAMM® позволило сократить время подогрева с 30 до 10 минут и повысило экономическую эффективность процесса. Кроме того, применение высококонцентрированного пламени локального нагрева снизило избыточный нагрев вала вне ЗТВ и повысило его прочностные свойства.

3. Подогрев при сварке химического резервуара

Диаметр резервуара d = 2900мм. Толщина стенки — 43мм Температура подогрева предварительного подогрева 150° C.

В дополнение к точному соблюдению температуры подогрева важное значение для обеспечения качественного сварного соединения необходимо предотвращение наличия влаги в зоне сварочной ванны.

Ранее применяемая технология подогрева на базе пропан/воздушных горелок без наддува в связи с их низкой интенсивностью была заменена системой LINDOFLAMM® с горелками ацетилен/сжатый воздух.

Результат: применение системы подогрева LINDOFLAMM® с горелками ацетилен/сжатый воздух позволило снизить общие затраты на подогрев на 32,4% и полностью избежать возникновения сварочных дефектов за счет значительного снижения выделения влаги из пламени в зоне подогрева.

Предварительный нагрев в сварке и что не стоит забывать

Явление нагрева сварного шва в околошовной зоне перед началом процедуры сварки известно под названием предварительный нагрев. В основном он применяется для печей, резистивных нагревательных элементов, горелок и высокочастотных нагревательных элементов. Процедура помогает устранить риск появления холодных трещин на металле и препятствует чрезмерному повышению твердости.

Зачем использовать предварительный нагрев?

Ниже приведены основные причины использования предварительного нагрева в процедуре сварки.

- Термическая обработка сварных конструкций устраняет влажность поверхности, а, следовательно, способствует уменьшению растрескивания.

- Она улучшает последующее расплавление и осаждение металла шва.

- Это снижает развитие напряжений, способствуя равномерному расширению и сжатию между сварным швом и основным металлом.

- Одной из основных задач предварительного нагрева является замедление скорости охлаждения, обеспечивающей равномерное затвердевание шва. Таким образом микроструктура металла будет иметь качественные механические свойства.

Исходя из соображений применения, термическая обработка сварных конструкций может определятся различными способами.

- Предварительный подогрев — минимальная температура сварного шва задается сразу перед началом сварки. В спецификации процесса сварки (WPS) он может быть указан в определенном диапазоне.

- Подогрев между проходами – в многопроходной сварке перед началом следующего прохода требуется максимальная температура. Нагрев в таком случае не может быть ниже, чем минимальное значение предварительной термической обработки.

- Поддерживание сварочной температуры — минимальная температура сварочной зоны, которая должна поддерживаться на протяжении всего процесса сварки. При прерывании работ температура зоны сварного шва не должна понижаться.

Где применяется термическая обработка сварных конструкций?

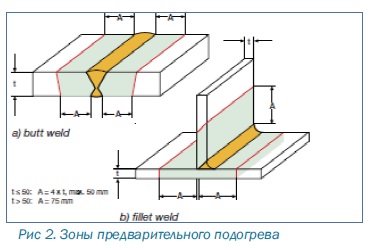

Как правило, предварительный подогрев применяется на основном металле на определенном расстоянии от шва. Давайте предположим, что А — это определенная часть углового шва, тогда в таком случае возникают две проблемы при расчете расстояния для применения предварительного нагрева.

- Если толщина основного металла меньше или равна 50 мм, то значение А не должно превышать 50 мм от шва.

- Если толщина основного металла превышает 50 мм, то А обязано быть менее 75 мм от шва (инструкция по выдаче сертификатов персоналу, проверяющему качество сварки: CSWIP 23,4).

Температуры предварительного нагрева

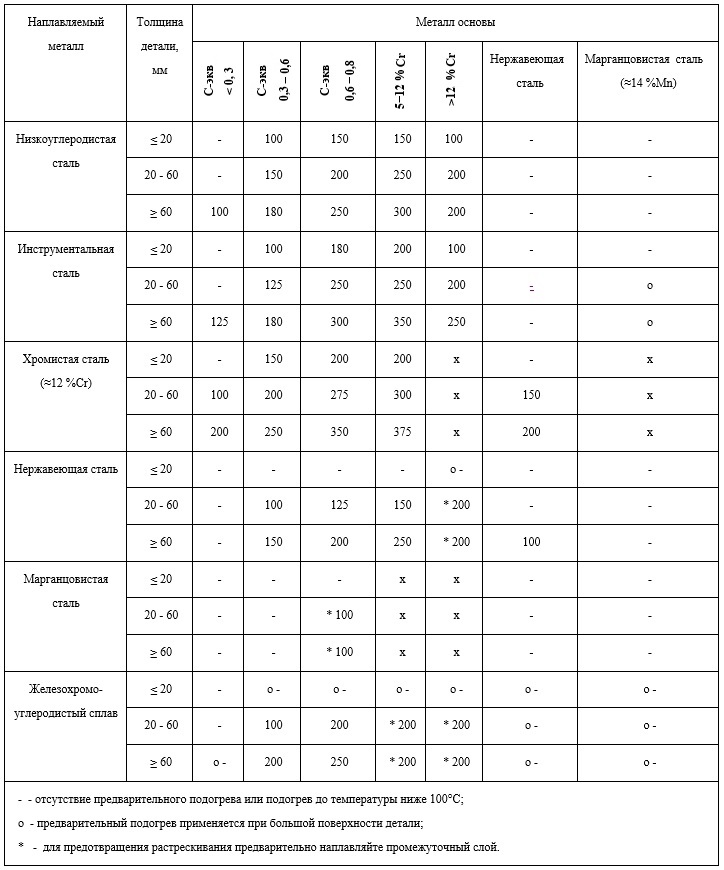

У многих возникнет вопрос: до каких температурных значений нагревать металл? Ответить на данный вопрос поможет рекомендуемая температура нагрева стальных металлических конструкций перед сваркой. В таблице ниже она отображается относительно к толщине и составу разных сталей.

Оборудование

Сегодня на рынке разработано несколько видов оборудования, которые используются в некоторых коммерческих отраслях с целью индикации температуры предварительного нагрева, ее измерения и контроля. Ниже перечислены основные температурные датчики и измерительные приборы, которые применяются для этого.

Контактный термометр — используется для точного измерения температуры до 350 градусов по Цельсию. Он состоит из устройства измерения температуры, известного как «термистор», его сопротивление значительно снижается при нагревании, а значит обратно пропорционально температуре. Однако, чтобы получить точные результаты возникает необходимость «периодической калибровки», что является минусом этого оборудования.

Термокарандаш и термопаста — состоят из материала, который плавится или меняет свой цвет при нагревании в зависимости от температуры. Они доступные, предлагаются по низкой цене и просты в использовании. Их слабая сторона — они не дают точных измерений.

Термопара — работает по принципу измерения термоэлектрической разности потенциалов между горячим металлом сварного шва и свариваемым металлом для вычисления температуры. Применяется во время сварки, после нее и для термической обработки с целью постоянного мониторинга и контроля температуры нагрева и охлаждения. Оборудование дает точные измерения в широком диапазоне температур, но у него есть необходимость периодической калибровки. Это является весомой проблемой.

Большая Энциклопедия Нефти и Газа

Очень большое значение для качества сварных соединений, выполненных при низких температурах, имеет предварительный подогрев основного металла . С помощью подогрева ведут борьбу с трещшгообразованпем, улучшают пластические свойства сварного соединения, а при сварке в жестком контуре улучшают состояние металла, снимая внутренние остаточные напряжения. Кроме этого, подогревая кромки детали перед сваркой в зимних условиях, попутно очищают этим соединяемые участки от снега, влаги и ржавчины, предупреждая возможность образования пор в металле шва. Режим подогрева зависит от окружающей температуры и марки стали. Иногда, особенно при сварке легированных сталей, применяют подогрев и после окончания сварки с целью снизить скорость охлаждения сварного соединения и улучшить его качество. [3]

Однако предварительный подогрев имеет и отрицательные стороны, которые заставляют искать пути, обеспечивающие получение высококачественного наплавленного металла без предварительного подогрева основного металла . Это особенно важно при наплавке массивных изделий, таких, например, как большие конусы доменных печей. Осуществить предварительный подогрев таких изделий очень трудно. Следует отметить, что предварительный подогрев является неэкономичной операцией, требующей расхода очень большого количества электроэнергии. Например, расход электроэнергии на индукционный подогрев значительно превосходит расход на собственно наплавку. Так, для нагрева прокатного валка весом всего 500 кг до температуры 400 С необходимо израсходовать около 250 квт-ч электроэнергии, тогда как на наплавку этого валка расходуется 100 квт-ч. При увеличении веса наплавляемых изделий эта разница значительно возрастает. Оборудование, применяемое для подогрева, например индукторы промышленной частоты, имеют высокую стоимость, составляющую 40 - 50 % стоимости головок для наплавки. [4]

При содержании в стали углерода 0 22 % и эквиваленте углерода 0 50 % для предотвращения трещин и получения благоприятных свойств в зоне термического влияния необходим предварительный подогрев основного металла . [6]

Приводимые фигуры свидетельствуют, что после двух-трех колебаний электрода термические циклы различных точек широкослойной наплавки выравниваются, и скорости охлаждения наплавленного металла в интервале температур наименьшей устойчивости аустенита приближаются к скоростям охлаждения при наплавке с предварительным подогревом основного металла . [7]

При сооружении шарового резервуара объемом 2000 м3 с толщиной стенки 36 мм и массой 230 т в проектном положении были приняты следующие положения: расчленение оболочки с меридионально-экваториальным раскроем на блоки из трех лепестков; автоматическая сварка под флюсом блоков на кантователях; ручная сварка покрытыми электродами монтажных соединений; предварительный подогрев основного металла До 100 - 150 С независимо от температуры окружающего воздуха. [8]

Сварные соединения вольфрама при нормальной температуре хрупки и весьма склонны к образованию трещин. Поэтому сварку выполняют с предварительным подогревом основного металла до температуры не менее 500 С. Чтобы предупредить образование трещин, детали рекомендуется сваривать без их жесткого закрепления. [9]

Сварные соединения вольфрама при нормальной температуре хрупки и весьма склонны к образованию трещин. Поэтому сварку выполняют с предварительным подогревом основного металла до температуры 500 С. Чтобы предупредить образование трещин, детали необходимо сваривать без их жесткого закрепления. [10]

Сварку ведут в нижнем положении на постоянном токе обратной полярности. При сварке листов толщиной более 6 мм требуется предварительный подогрев основного металла до 300 - 400 С. [11]

Перед началом сварки методом СК оболочки из стали 16Г2АФ ее предварительно подогревают до 120 - 160 С на длине стыкового соединения 250 - 300 мм. В дальнейшем благодаря автоподогреву при автоматической сварке методом СК предварительного подогрева основного металла не требуется. При радиографирова-нии сварных соединений стали 16Г2АФ, выполненных по указанной технологии, трещины не были обнаружены. [12]

Характерным приближенные показателем свариваемости стали является твердость околошовной зоны. Если твердость не превышает 300 единиц по Бринеллю, значит, сварку такой стали можно вести без подогрева. При большей величине твердости требуется предварительный подогрев основного металла . [14]

Железный порошок, входящий в покрытие электродов, оказывает благоприятное тепловое влияние на основной металл, задерживая его перегрев. Этот же порошок уменьшает скорость охлаждения сварного соединения. Следовательно, имеется основание рекомендовать электроды с железным порошком в покрытии для производства сварки на морозе без предварительного подогрева основного металла . Для лучшего раскисления металла шва вводится в покрытие ферромарганец, для создания газовой зашиты - органические вещества, для стабилизации дуги - небольшое количество мела. [15]

Основное время резки складывается из времени, затрачиваемого на предварительный подогрев металла перед началом резки, и времени, используемого непосредственно на резку. Время подогрева зависит от толщины металла, места начала реза ( от края листа или с его середины), а также от рода горючих газов. [17]

Примечания: 1; При сварке электродами Комсомолец рекомендуется производить предварительный подогрев металла до температуры 180 - 200 С. [18]

Электродуговая сварка листового алюминия толщиной более 6 мм производится с предварительным подогревом металла 100 - 400 С ( в зависимости от толщины листов) и преимущественно в нижнем и вертикальном положениях. Допускается также и верхняя сварка. [19]

При температурах, ниже указанных в табл. 42, сварочные работы разрешается выполнять только после предварительного подогрева металла на расстоянии 100 м с каждой стороны шва. [21]

В печах такого типа каждая из камер работает попеременно, как подогревательная, пспользуя для этого на предварительный подогрев металла тепло дымовых газов , уходящих из другой камеры, которая в это время работает, как нагревательная. При этом нагрев заготовок до температуры ковки осуществляется не проталкиванием их из подогревательной камеры в камеру с высокой температурой, а изменением направления потока пламени. [22]

ХОЛОДНАЯ СВАРКА ЧУГУНА - сварка чугуна ( дуговая, газовая, термит-пая и др.), осуществляемая без предварительного подогрева металла до температуры перехода его в пластическое состояние ( ср. [23]

Выполнение сварочных работ при отрицательных температурах возможно лишь с применением специальных технологий и при температурах, не ниже приведенных в табл. 8.3 при предварительном подогреве металла . [24]

Холодная высадка изделий представляет собой технологический процесс, в результате которого увеличивается поперечное сечение в заданных участках заготовки за счет пластической деформации в матрицах без предварительного подогрева металла . [25]

Тепло уходящих дымовых газов используется на предварительный подогрев воздуха, поступающего для горения и газообразного топлива, или того и другого вместе, а также на предварительный подогрев металла . Кроме того, тепло отходящих газов может быть использовано и дальше: в котлах-утилизаторах и водоподогревателях. [26]

В ряде случаев, по соображениям конструктивного и эксплуатационного характера, можно добиться большого повышения эффективности работы камерной пламенной печи путем использования тепла отходящих дымовых газов для предварительного подогрева металла , применяя в кузнечном производстве более широко полуметодические печи и двухкамерные реверсивные печи. Однако в таких печах также возможно и необходимо дальнейшее использование тепла уходящих дымовых газов в рекуператорах. [27]

Экономическое обоснование технологического варианта сварки должно включить анализ выбора типа электросварочной аппаратуры, рода тока, системы питания постов сварки электроэнергией, типа сборочно-сварочных приспособлений, способа предварительного подогрева металла перед сваркой, средств предотвращения коробления конструкции при сварке, последовательности сборки и сварки. Экономический анализ способствует выявлению условий наиболее эффективного применения и быстрейшего освоения новых способов сварки. Предметом анализа могут являться и установление оптимальной программы выпуска продукции, при которой становится целесообразным применение данного способа сварки; определение минимально допустимого коэффициента загрузки высокопроизводительного сварочного оборудования при изготовлении данных типовых конструкций; установление максимально возможной стоимости сборочно-сварочных приспособлений при заданной программе выпуска соответствующих конструкций. В ряде случаев важно установить причины недостаточной эффективности некоторых новых технологических методов. [28]

При температуре воздуха ниже - 20 С во избежание закалки металла труб из высокопрочных сталей ( GB55 кгс / мм2, Сэ0 41) с толщиной стенки более 15 мм рекомендуется резку выполнять с предварительным подогревом металла до 50 - 100 С. [29]

Читайте также: