Прессование керамики на металл

Обновлено: 17.05.2024

Многие техники, занимающиеся прессованием керамики, испытывают различные сложности и неудачи в прессовке.

О проблемах и ошибках в этой статье.

Надеюсь, эта информация поможет тем, кто только собирается начать прессовать керамику. В этой статье описан мой личный опыт, который в некоторых моментах отличается от рекомендованного производителем пресс-керамики е.mах. Поэтому рекомендованное мною в этой статье является лишь моим личным мнением.

Наибольшую популярность среди зубных техников в последнее время приобрела пресс-керамика е.мах , о ней в этой статье и пойдёт рассказ.

Сначала об ассортименте.

Е.мах делится на пресс-керамику и керамику для облицовки пресс-керамики и оксида циркония. А пресс-керамика в свою очередь разделяется на бескаркасную пресс-керамику и керамику для напрессовки на оксид циркония.

Фирма Ивоклар производит различные виды таблеток для прессования безметалловой керамики е.мах, которые отличаются не только по цвету, но и степенью прозрачности.

Рассмотрим сам процесс прессовки.

Процесс прессовки начинается с прогрева пресс-печи. Во это время можно приступить к установке литников и запаковки объектов в опоку.

Исходя из размеров прессуемых объектов, выбираем литниковую проволоку. Диаметр проволоки может быть 2, 2,5, 3 мм; длина литника - не менее 3 мм. При прессовке мостовидных протезов длина литников может быть более 3-х мм.

Выбор размера опоки: опока на 100 грамм предназначена только для прессовки с использованием одной таблетки малого размера. В иных случаях необходимо использовать опоку на 200 грамм.

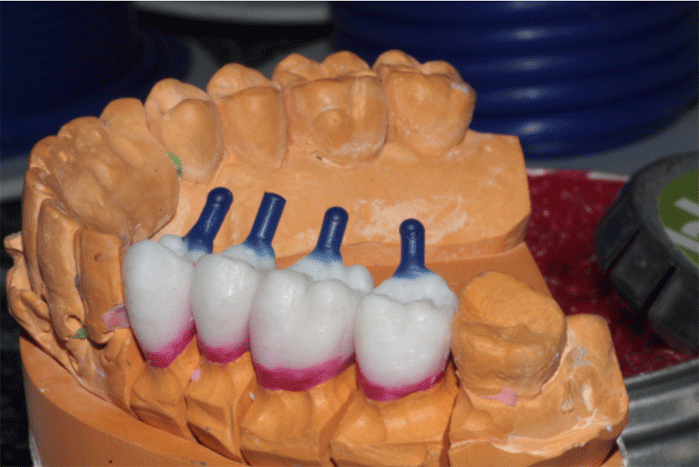

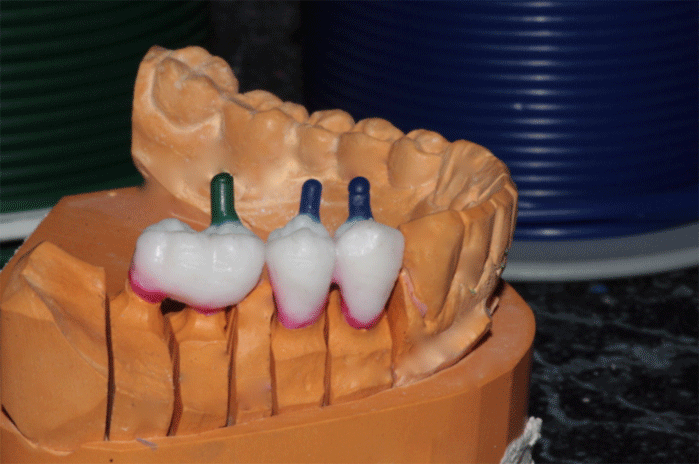

В качестве примера я взял группу жевательных коронок, прессуемых по одиночке, и коронки, прессуемые по две единицы вместе, а также одну коронку на два импланта.

Отдельно хочу остановиться на пресс-керамике на имплантах.

В связи с тем, что абатменты гораздо тоньше зубов, штампики из огнеупора (во время прессовки) представляют собой довольно хрупкую конструкцию, а с учётом того, что колпачок на металлический абатмент удобнее делать из пластмассы, риск перелома штампика во время прессовки крайне велик.

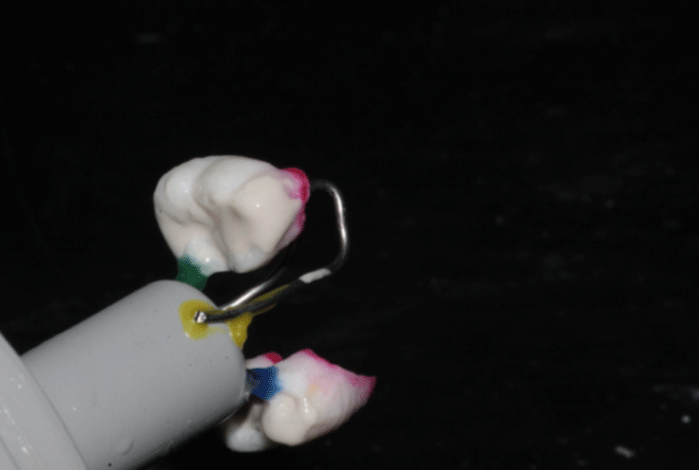

Я нашёл оригинальное решение прессовки коронок с тонкими штампиками без риска перелома. Во время установки восковых композиций в опоку нам необходимо установить во внутрь колпачка металлическую проволоку из никель- хрома : не того никель-хрома, из которого мы делаем каркасы под М/К, а из того, который используется в нагревательных приборах типа фена или муфельной спирали,- этот сплав называют нихром. Устанавливаем проволоку так, чтобы она не касалась стенок и дна коронки, а второй конец укрепляем воском на образователе плунжерного канала. Оставляю за собой право назвать данный способ прессовки «способом прессовки безметалловой керамики по Следкову».

Рассмотрим расположение объектов в опоке, а также расположение литников относительно оси коронок. При расположении объектов прессования, мы пользуемся принципом равномерного распределения давления внутри опоки.

Для этого мы распределяем объекты одинаковой величины напротив друг друга, если их два, под углом в 120 градусов, если объектов три.

Большее количество объектов - по этому же принципу. Также важно, чтобы угол расположения объектов между каналом плунжера и боковой стенкой был таков, чтобы ось объекта прессования попадала в дно опоки и ни в коем случае не в угол дно-стенка или стенка опоки. Что составляет приблизительно 60 градусов относительно основания опоки.

Мои личные наблюдения и неудачи позволяют заявить, что в опоке на 100 грамм можно прессовать без риска раскола опоки только один объект.

Перед паковкой в огнеупор необходимо взвесить основание с восковыми объектами.

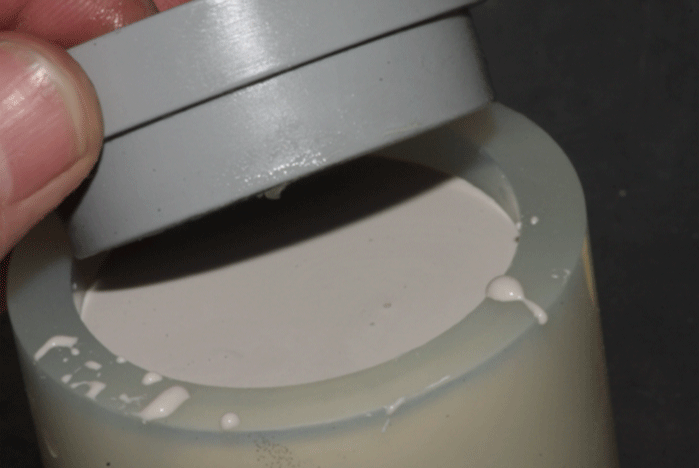

Несмотря на то, что производитель не рекомендует использовать средства для снятия напряжения, я использую средство фирмы « Scheftner» со странным «сложновыговариваемым и сложночитаемым » названием Debubblizer & Wax Pattern Cleaner. Это средство, с низким содержанием спирта и без других органических растворителей, не влияет на поверхность огнеупорной массы. И именно поэтому восковые композиции я смачиваю средством для снятия поверхностного натяжения, тщательно высушиваю восковые объекты и детали основания опоки. Заливку опоки начинаем с заполнения фиссур жевательных зубов на вибростолике при разобранной опоке. Фронтальные зубы и каркасы под облицовку заливаем огнеупором в собранной опоке.

Далее одеваем кольцо на основание и вне вибростолика заполняем опоку на всю длину канала плунжера.

Затем заполняем опоку на вибростолике до покрытия огнеупором всех восковых объектов, заканчиваем заливку опоки вне вибростолика.

Закрываем опоку крышкой и помещаем под давление 3 атмосферы на 15- 18 минут. Если вы пользовались готовыми восковыми формами жевательных поверхностей и (или) вестибулярных поверхностей, то в этом случае помещать опоку под давление не стоит.

По прошествии этого времени извлекаем опоку из барокамеры и разбираем. Получившийся огнеупорный блок оставляем на 5 минут в покое.

Затем помещаем опоку в муфельную печь. Конечная температура в печи - 920 градусов. Время выдержки для опоки в 100 грамм не менее 35 минут, для 200 грамм - не менее 45 минут. Моя многолетняя практика и тысячи отпрессованных объектов позволяет утверждать, что для пресс-керамики подходит не только рекомендованный фирмой Ивоклар огнеупор, но и практически любой огнеупор для каркасов металлокерамики. Однако производитель строго рекомендует не пользоваться иными массами.

Представленные в статье температурные и временные параметры позволили мне уменьшить ингибированный слой до незначительного, который зачастую удаляется при вскрытии опоки пескоструйным аппаратом без растворения в специальной жидкости.

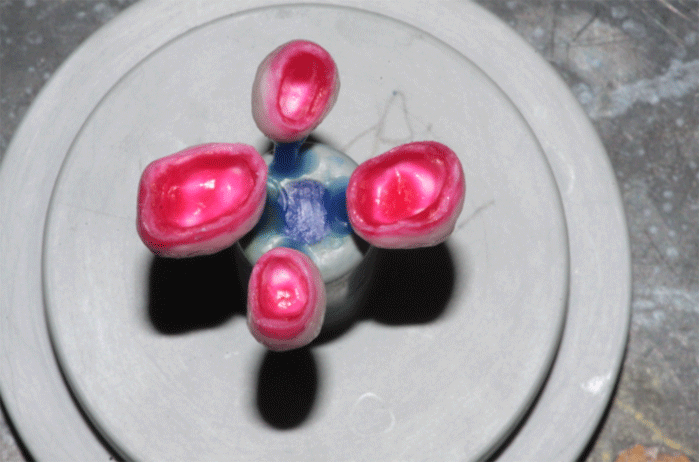

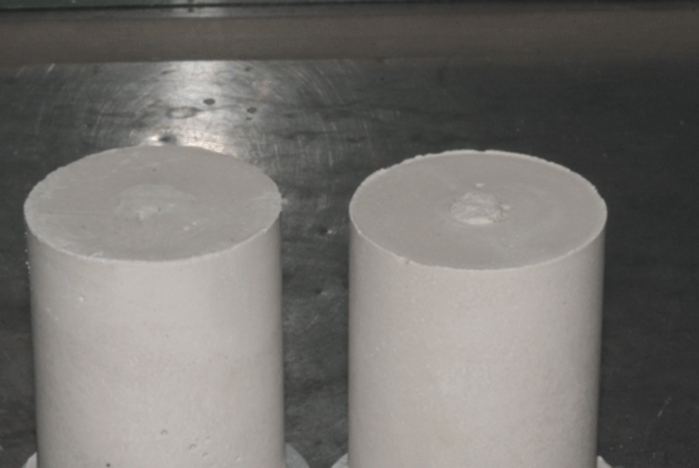

По окончании процесса прессовки дождитесь полного охлаждения опоки до комнатной температуры. Распаковку начинаем с отделения диском части опоки с плунжером от части опоки с объектами прессования. Далее распаковку проводим в пескоструйном аппарате, используя для распаковки оксид алюминия 50 микрон при давлении 4 атмосферы, а очистку самих объектов при давлении 2 атмосферы.

Последним этапом очистки объектов является растворение ингибированного слоя в специальной жидкости производства фирмы Ивоклар. Растворять ингибированный слой можно в ультразвуковой ванне или просто подогретой до 60 градусов жидкости. Время растворения - 10-15 минут в зависимости от свежести жидкости (жидкость можно использовать многократно).

После растворения ингибированного слоя, его необходимо счистить с поверхности пресс-керамики при помощи стеклянных шариков 50 микрон в пескоструйном аппарате при давлении в 2 атмосферы. При незначительном изменении программы прессовки ингибированный слой может быть столь незначительный, что полностью снимется во время распаковки.

Отделение объектов прессовки от литников. Отделять литники необходимо при помощи алмазного диска, установив на бормашине скорость в 10 -12 тысяч оборотов. Для страховки неконтролируемого отлома к месту распила можно приложить влажную бумажную салфетку таким образом, чтобы диск прорезал салфетку и литник одновременно. Окончательное спиливание литника производим алмазным бором или камнем для обработки оксид циркония.

Пресс-керамика - процесс прессовки

Прессование керамики на металл

Печь Zubler – в чем особенности и отличия от любой печи в мире?

Компания Zubler поставляет оборудование и материалы на российский рынок с 2006 года. В первую очередь это печи для обжига и прессования керамики, пылесосы и вытяжные системы. Технику Zubler уже более двадцати пяти лет используют для комплектации своего оборудования ведущие мировые производители, такие как Каво или Фройдинг.

Печь Zubler Vario Press 300e – продукт, хорошо известный каждому зубному технику Европы, Америки и Австралии. Все они признают печи Zubler лучшими в мире. Отзывы по производителю Zubler удовлетворяют самых высокопрофессиональных специалистов.

Так в чем же достоинства этих печей?

1. В первую очередь, печь Zubler Vario Press 300e не требует калибровки. Производитель дает на это10-летнюю гарантию.

2. Печи для обжига компании Zubler обладают максимально надежной защитой спирали, сплошной трубкой из кварцевого стекла и «думающим» лифтом, обеспечивающим постоянную температуру на столике. Благодаря запрограммированной функции поддержания определенной температуры, в этой печи для обжига полностью исключается растрескивание нанесённого слоя во время сушки.

3. На спирали также присутствуют дополнительные витки, благодаря которым обжигаемый или прессуемый материал всегда находится в термическом центре – зоне точно контролируемой температуры.

4. Надежная электроника не допустит никаких отклонений и позволит получить идеальные условия для спекания.

5. Что важно, эти печи для обжига и прессования керамики обладают способностью напрессовки керамики на циркониевый или металлический каркас до 14-ти единиц.

Технология прессования керамики Advanced Press– это уникальная разработка компании Zubler. Такая технология позволяет гарантировать стабильное и неизменно высокое качество работы. Прессованные коронки обладают высокой плотностью, хорошим качеством керамики и постоянством цвета.

Размер камеры прессования дает возможность установить опоки весом до 400 грамм и диаметром до 7-ми сантиметров. В подобной опоке изготавливать мост становится еще проще при помощи технологии прессования керамики на металл. Также можно изготовить оксид циркония размером до четырнадцати единиц, с количеством керамики до 30 грамм и при максимальном ходе плунжера в 50 миллиметров.

А специальное пневматическое устройство подачи плунжера создаст достаточное усилие, чтобы обеспечить качественное и надежное прессование.

Если вам необходимо изготовить частичное или кольцевое керамическое плечо, и вы являетесь зубным техником с невысоким опытом в области послойной облицовки, вам нужно всего лишь хорошо знать основы моделирования. Благодаря технологии press-to-metal или прессования на металл изготовление плеча у вас не вызовет никакой сложности.

Вы сможете обеспечить высокую точность и функциональную эффективность реставрации и воспроизвести оптимальную морфологическую структуру не хуже опытного специалиста в области обжига и прессования керамики.

Изготавливая модель на основе «заопаченного» металлического каркаса, можно не отвлекаться на схему облицовки и плотность керамики, а сосредоточиться на главном — на функции и морфологии.

Эта оптимизация позволяет освободить рабочее время опытных специалистов, чтобы они могли полностью использовать свой опыт и полученные знания и сосредоточить их на изготовлении реставраций наивысшего качества.

Печи для обжига, которые производит компания Zubler, обеспечат зубным техникам надежный обжиг, качественное прессование керамики и позволят создавать совершенные изделия, которые прослужат максимально долго.

Мир красивый как сюзани.Керамика разных стран запись закреплена

Литье

Этот способ широко применяется в производстве художественных керамических изделий, что объясняется возможностью изготовления изделий самой разнообразной формы (посуда, вазы, скульптуры, сувениры и др.) и простотой процесса, не требующего сложного оборудования.

Литьё керамических изделий ведётся в гипсовых формах с толщиной стенок 5–10 см (рис. 2). Гипс обладает высокой водопоглощаемостью (35%) и достаточной механической прочностью. Кроме того, гипсовая форма особенно четко и точно отражает очертания модели, которую она призвана воспроизводить.

Процесс литья основан на способности пористой формы всасывать в себя воду из жидкой керамической массы с образованием на внутренней поверхности формы более плотного слоя массы толщиной до 2–10 мм. Толщина слоя отливки зависит от времени набора слоя и свойств литейного шликера (влажности, пластичности и гранулометрического состава).

Шликер консистенции густых сливок заливают в гипсовую форму, причём спустя некоторое время в результате отдачи воды гипсовой форме, последняя сосредоточивает на своей внутренней поверхности частицы шликера, не способные пройти сквозь её поверхность, в результате чего происходит так называемое «насасывание черепка». При этом масса постепенно затвердевает, размеры формуемого изделия сокращаются и получаемый полуфабрикат легко отделяется от формы.

Следует отметить, что изделия, отформованные литьём, отличаются рыхлостью и дают большую усушку.

После каждой отливки гипсовая форма направляется на сушку.

Различают два способа литья: сливной и наливной.

Сливной метод применяют преимущественно для отливки тонкостенных изделий. Этот метод состоит в том, что залитый в гипсовую форму шликер выдерживают в ней некоторое время для образования на внутренней поверхности формы корки необходимой толщины, после чего избыток шликера сливают.

Сливным способом можно отливать полые изделия сложной конфигурации, используя при этом разъёмные формы, а иногда приходится отливать изделие по частям, нередко сочетая сливной и наливной методы формовки с последующим склеиванием этих частей, как, например, при формовке кувшинов, чайников, скульптуры и др.

Наливной метод формовки применяют преимущественно для отливки толстостенных изделий. В форме при этом образуются обе поверхности изделий: внешняя и внутренняя. Шликер из формы не выливается, а постоянно по мере всасывания пополняется до верхнего уровня. Наливной способ особенно широко применяется в производстве санитарной керамики.

Формовка пластическим способом

Формовка изделий из пластичных масс влажностью 18–25% – наиболее старый, традиционный способ изготовления керамических изделий.

Ручная формовка не требует сложных приспособлений, и успех её проведения зависит от навыка мастера. Лепку используют преимущественно для изготовления мягких моделей из глиняных масс, обычно носящих уникальный характер.

Ручная отминка в гипсовых формах применяется при изготовлении сложных по форме и крупных по размерам изделий (панно, скульптуры, детали каминов, фонтанов, крупных изразцов и т.д.). Отминкой можно изготавливать в условиях небольших мастерских мелкие партии художественных изделий.

При изготовлении панно на гипсовую форму накладывают пласт формовочной массы и тщательно проминают его так, чтобы была заполнена вся внутренняя поверхность формы. Толщина пласта должна быть примерно одинаковой во избежание растрескивания при сушке и обжиге. Примерно через сутки форму переворачивают на деревянный щит, покрытый грубой тканью, затем форму снимают, отформованное изделие зачищают и на деревянном щите переносят в сушилку.

Для изготовления сложной объемной вазы или скульптуры формы обычно делают из двух половин. Пласты формовочной массы накладывают отдельно на каждую половину формы так же, как при изготовлении панно. Затем обе половины формы соединяют вместе. Место стыка проминают особенно тщательно. Затем форму с отформованным изделием устанавливают основанием вниз на деревянный щит, покрытый тканью, и обе половины формы последовательно осторожно снимают, изделие зачищают, прорабатывают в деталях и отправляют в сушку.

При пластической формовке в формах нельзя применять густое тесто во избежание образования пустот и трещин. В данном случае применяют мягкое или нормальной густоты тесто.

На предприятиях керамической промышленности в основном применяется машинная формовка.

Прессование

Формование изделий из порошкообразных керамических масс влажностью менее 10% носит название полусухого прессования. Сущность способа заключается в том, что тщательно перемешанную керамическую массу в виде порошка влажностью 12% подвергают спрессовыванию в механических и гидравлических прессах под достаточно высоким давлением.

Изделия, изготовленные этим способом, отличаются небольшой усадкой и меньше деформируются в процессе сушки и обжига, поэтому полусухое прессование получило наиболее широкое применение в производстве изделий строительного назначения, например, керамических плиток, огнеупоров, а также способом прессования изготавливают плоские керамические изделия бытового назначения: блюда и тарелки самой разнообразной формы.

Гончарный способ

Этот способ выполняется при помощи гончарного круга и относится к машинно-ручному способу.

На середину вершника забрасывают ком керамической массы, который проминают ладонями (гомогенизация). После проминки формовщик придаёт массе в процессе работы круга полую форму тела вращения. Формообразование обеспечивается механическим воздействием рук гончара на заготовку из глины, находящейся в состоянии пластического теста. При вытягивании основного объема изделия гончар левой рукой поддерживает формуемую стенку сосуда изнутри, а с внешней стороны формует изделие сначала непосредственно правой рукой, а затем отделывает с помощью специальных инструментов.

Окончательный вид изделия зависит от способности и вкуса самого формовщика, что играет особенно важную роль при формовке художественных изделий.

Выточенное на гончарном круге изделие нередко сочетается с последующей свободной лепкой или приставкой отдельных деталей, а иногда гончарные изделия декорируют с помощью печаток и отдельно отштампованных налепов. Вращение гончарного круга осуществляется ногой или приводным механизмом.

Основы технологии художественной керамики. Автор: Добрынина Г.Г., редактор: Масленникова С.Г.

Читайте также: