При холодной обработке металлов давлением

Обновлено: 18.05.2024

Физические основы пластической деформации

1.1. Общие сведения об обработке металлов давлением

В основе всех процессов обработки металлов давлением (ОМД) лежит способность металлов и их сплавов под действием внешних сил пластически деформироваться, т. е., не разрушаясь, необратимо изменять свою форму и размеры. При этом изменяется структура металла, его механические и физические свойства.

Обработка металлов давлением известна с древнейших времен. Холодная ковка самородной меди и метеоритного железа была известна еще до того, как люди начали добывать металлы из руд (VII в. до н. э.). Техника обработки металлов давлением получила развитие в X. XIII веках, когда кузнецы научились изготавливать многослойные мечи и топоры со стальными закаливаемыми лезвиями, а также предметы бытового назначения, инструменты и ремесленные приспособления. Ручная ковка была исторически первым из применяемых до сих пор способов формоизменяющей обработки металлов. Первый паровой молот, появившийся в 1843 г., деформировал металл силой падения груза, а для поднятия которого использовался пар. В 1888 г. появился молот двойного действия, у которого верхняя «баба» при движении вниз дополнительно разгонялась силой пара. Прокатка металлов возникла позже ковки и волочения. Первые сведения о прокатке относятся к XV в. (прокатка свинцовых полос). Основоположником современных методов прокатки принято считать английского изобретателя Г. Корта, изготовившего первый прокатный стан в 1783 г.

В настоящее время давлением обрабатывают около 90 % всей выплавляемой в мире стали, а также большое количество цветных металлов и их сплавов (до 60 %). В машиностроении наиболее широко применяется штамповка (горячая объемная и листовая). В современном автомобиле насчитывается до 90 % штампованных деталей (облицовочные детали, детали подвески, колесные диски, валы и шестерни коробки передач, детали двигателя (поршни, шатуны, коленчатые и распределительные валы, клапаны), тормозные колодки, бензобаки, глушители и др.), половина из которых не подвергается никаким другим видам обработки, в тракторе — 70 %. Современные двигатели конструктивно состоят из деталей (до 100 %), полученных ОМД.

Обработка металлов давлением — группа методов получения полуфабрикатов или изделий требуемых размеров и формы путем пластического деформирования заготовок за счет приложения внешних усилий.

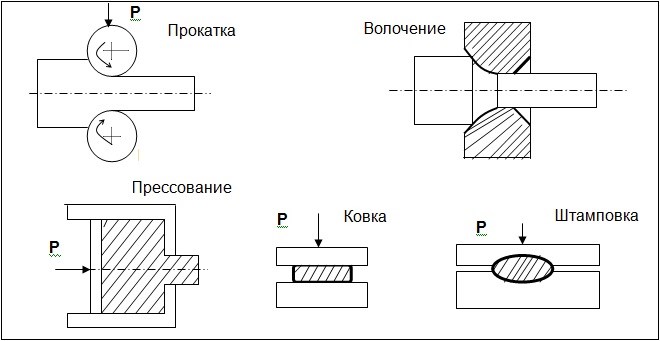

Основными процессами ОМД являются: прокатка, прессование, волочение, ковка, объемная и листовая штамповка. По назначению они подразделяются на следующие две группы:

1. Процессы ОМД, направленные на получение машиностроительных профилей — изделий постоянного поперечного сечения по их длине (прутков, труб, проволоки, лент, листов и др.). К этим процессам относятся прокатка, прессование и волочение. Изделия, полученные этими методами, применяются в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей другими методами (резанием, ковкой, штамповкой и т. д.).

2. Процессы ОМД, направленные на получение машиностроительных заготовок, которые имеют форму и размеры, приближенные к готовым деталям, и только в рядечсалеув требуют обработки резанием для придания им окончательных размеров и получения необходимого качества поверхности. К этим процессам относятся ковка и штамповка.

При ОМД, во-первых, достигается получение изделий сложной формы из заготовок простой формы и, во-вторых, улучшается кристаллическая структура исходного литого металла и повышаются его физико-механические свойства.

Преимуществами методов ОМД являются следующие:

1) низкая трудоемкость процессов и, следовательно, их высокая производительность;

2) рациональное использование металла (коэффициент использования металла (КИМ) приближается к единице);

3) стабильность размеров и относительно высокая точность изготавливаемых деталей при большой сложности их форм;

4) универсальность используемого прессового оборудования;

5) возможности для механизации и автоматизации технологических процессов;

6) простота осуществления процесса.

Главными недостатками методов ОМД являются следующие: относительно высокая стоимость инструмента (в условиях серийного производства она составляет до 14 % от себестоимости деталей), а также сложность и уникальность прессового оборудования.

1.2. Сущность пластической деформации

Следует отметить, что металлы характеризуются наличием металлической связи, когда в узлах атомно-кристаллической решетки расположены положительно заряженные ионы, окруженные электронным газом. Наличие такой металлической связи и придает металлу способность подвергаться пластической деформации.

Пластичность — свойство твердого тела под действием внешних сил или внутренних напряжений, не разрушаясь, необратимо изменять свою форму и размеры. Такое изменение формы и размеров металлического тела называют пластической деформацией.

Деформация — изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Механизмы пластической деформации. Как бы не были малы приложенные к металлу усилия, они вызывают его деформацию. Начальные деформации всегда являются упругими, и величина их находится в прямой зависимости от нагрузки (закон Гука). При упругой деформации под действием внешних сил изменяются расстояния между атомамилвликчреисктоай решетке. После снятия нагрузки атомы под действием межатомных сил возвращаются в исходное положение, и металл восстанавливает свои первоначальные размеры и форму.

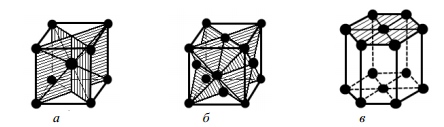

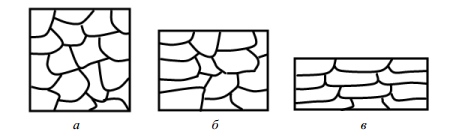

Скольжение. При пластической деформации одна часть кристалла необратимо сдвигается по отношению к другой на целое число периодов атомно-кристаллический решетки — смещается по так называемым плоскостям сдвига (скольжения). Следует отметить, что ими являются кристаллографические плоскости, в которых находится наибольшее количество атомов. Расположение этих плоскостей зависит от типа атомно-кристаллической решетки металла. У aжелеза, вольфрама, молибдена и других металлов с объемноцентрированной кубической (ОЦК) решеткой имеется шесть плоскостей сдвига (в каждой из них имеется по два направления сдвига) и так называемая система скольжения (имеет 6 × 2 = 12 элементов сдвига) (рис. 2.1, а). При этом g-железо, медь, алюминий и другие металлы с гранецентрированной кубической (ГЦК) решеткой имеют четыре плоскости сдвига с тремя направлениями скольжения в каждой, т. е. 4 × 3 = 12 элементов сдвига (рис. 2.1, б). У цинка, магния и других металлов с гексагональной плотноупакованной (ГПУ) решеткой имеется одна плоскость с тремя направлениями скольжения, т. е. три элемента сдвига (рис. 2.1, в). Чем больше элементов сдвига в решетке, тем выше пластичность металла.

Рис. 2.1. Плоскости и направления (заштрихованные плоскости) сдвига в кристаллической решетке: а — ОЦК; б — ГЦК; в — ГПУ

Наиболее легкий сдвиг по определенным плоскостям и направлениям объясняется тем, что при таком перемещении атомов из одного устойчивого равновесного положения в другое значения затрачиваемых усилий будут минимальными, и, следовательно, будут наименьшими необходимые для этого затраты энергии.

Если нагрузку снять, перемещенная часть кристалла не возвратится на старое место и деформация сохранится. Наличие плоскостей скольжения в кристалле подтверждается при микроструктурном исследовании пластически деформированных металлов.

Двойникование. Скольжение или сдвиг по определенным кристаллографическим плоскостям является основным, но не единственным механизмом пластической деформации металлов. При некоторых условиях пластическое деформирование может также происходить путем двойникования. При пониженных температурах у металлов с ОЦК решеткой наблюдается переход от механизма скольжения к механизму двойникования. Сущность двойникования заключается в том, что под действием касательных напряжений одна часть зерна оказывается смещенной по отношению к другой части, занимая симметричное положение и являясь как бы ее зеркальным отражением (рис. 2.2).

Дислокационный механизм пластической деформации. Процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий или синхронный сдвиг потребовал бы напряжений в сотни или даже тысячи раз превышающие по величине те, при которых в действительности протекает процесс

Рис. 2.2. Схема процесса двойникования

пластической деформации. В реальных металлах сдвигас(птилче ское деформирование) происходит при напряжениях, величина которых меньше теоретических в сотни и тысячи раз (например, для железа tтеор ≈ 2 600 МПа, а tреал ≈ 290 МПа, для меди

tтеор ≈ 1 540 МПа, а tреал ≈ 1 МПа). Такое расхождение объясняется дислокационным механизмом пластической деформации.

При дислокационном механизме пластической деформации скольжение осуществляется в результате перемещения в кристалле дислокации, когда сдвиг происходит последовательно от атома к атому вблизи ядра дислокации. В этом случае усилие сдвига значительно меньше, чем при одновременном сдвиге всех атомов.

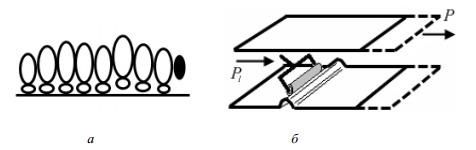

Данный процесс можно объяснить с помощью моделей движения гусеницы (рис. 2.3, а) и перемещения ковра (рис. 2.3, б).

Рис. 2.3. Дислокационный механизм пластической деформации: а — модель движения гусеницы; б — модель перемещения ковра

Гусеница перемещается путем последовательного подъема одной пары ног и перестановки их в новое место, а не за счет подъема всех ног одновременно и перемещения на шаг. Когда

все ноги гусеницы последовательно выполнят эту операцию, то она переместится на шаг (такой режим движения требует от нее значительно меньших усилий). Аналогичным образом происходит перемещение ковра по полу в случае прокатывания на нем складки, что требует значительно меньших усилий, чем, транспортировка ковра целиком.

Дислокационный механизм пластической деформации объясняетсядсулюещим образом. Атомы, расположенные в поле дислокации, возбуждены (их энергия повышена) и выведены из устойчивого положения равновесия с минимальной свободной энергией. Такое состояние кристалла является метастабильным. Поэтому для того чтобы ограниченная группа атомов в области дислокации сдвинулась и заняла новое устойчивое положение равновесия, достаточно приложить существенно меньшее напряжение, чем при их синхронном сдвиге, т. е. совершить незначительную работу и затратить при этом минимум энергии.

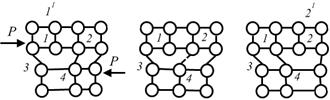

Механизм перемещения дислокации на атомном уровне представлен на рисунке 2.4.

Рис. 2.4. Схема перемещения дислокаций

Следует отметить, что силы взаимодействия атомов зависят от расстояния. В зоне дислокации расстояния атомов 3 и 4 от краевого атома 1 экстраплоскости 1 – 1 1 увеличены и связи между этими атомами утрачены. Под действием сдвигающей силы Р смещение плоскостей приводит к уменьшению расстояния 1 – 4 и увеличению расстояния 2 – 4. В результате этого связь между атомами 1 и 4 восстанавливается, а между атомами 2 и 4 обрывается. Дислокация перемещается на одно межатомное расстояние.

Таким образом, движение дислокации — это процесс последовательного разрыва и восстановления связей в кристаллической решетке. В результате пробега дислокации от одной границы кристалла до другой происходит смещение части кристалла на одно межатомное расстояние. Из совокупности пробегов дислокаций складывается общая деформация кристаллического тела.

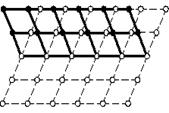

1.3. Наклеп и рекристаллизация

Пластическая деформация поликристаллических тел (металлов и сплавов) имеет некоторые особенности по сравнению с пластической деформацией одного зерна (монокристалла). В поликристаллическом металле зерна (следовательно, и плоскости скольжения) имеют различную ориентировку (рис. 2.5, а). Из-за влияния соседних зерен деформирование каждого зерна не может совершаться свободно. Пластическая деформация на первой стадии начинается тогда, когда действующие напряжения превысят предел упругости. На первой стадии пластическая деформация может происходить лишь в отдельных зернах с благоприятной ориентировкой, у которых плоскости легкого скольжения совпадают с направлением максимальных касательных напряжений. В каждом зерне сдвиг происходит последовательно: сначала по одной плоскости, затем по другой и т. д. Кроме сдвига, происходит и поворот смещенных частей зерна в направлении уменьшения угла между направлениями плоскостей скольжения и направлением растягивающих сил. В результате сдвигов и поворота плоскостей скольжения зерно постоянно вытягивается в направлении растягивающих сил (рис. 2.5, б). Зерна удлиняются настолько, что напоминают волокна, поэтому структура деформированного металла называется волокнистой (рис. 2.5, в). Дальнейшая деформация (вторая стадия) приводит к дроблению зерен.

Рис. 2.5. Схема образования текстуры в поликристаллитном теле: а — исходное расположение зерен; б — изменение формы зерен при пластической деформации; в — текстура металла после деформации

В процессе межзеренных и внутризеренных сдвигов происходит искажение кристаллической решетки, удлинение и поворот зерен, их последующее дробление, что, в конечном итоге, затрудняет дальнейшее скольжение. Это вызывает возрастание сопротивления деформации. Кроме того, неравномерная деформация отдельных зерен приводит к возникновению внутренних напряжений, которые так же вызывают увеличение сопротивления деформации.

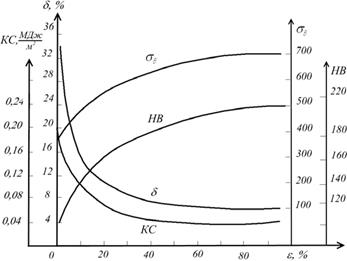

При холодной пластической деформациимиезнения структуры приводят к повышению твердости НВ и предела прочности металла σв, а также понижению его пластических (относительное удлинение δ) и вязкостных (ударная вязкость КС) свойств (рис. 2.6). Чем больше величина пластической деформации ε, тем значительнее эти изменения.

Рис. 2.6. Влияние степени деформации на механические свойства металлов

Изменение свойств и структуры металла в результате пластической деформации в холодном состоянии называется наклепом или упрочнением. Интенсивность нарастания наклепа по мере увеличения степени деформации неодинакова (в начальный момент деформирования она резко увеличивается, а затеммзеадляется ).

Наклеп не всегда является отрицательным фактором, затрудняющим процесс получения заготовки пластическим деформированием. Иногда его используют для получения изделия с необходимыми полезными свойствами (часто в сочетании с последующей термической обработкой). Так, холодной пластической деформацией можно в 2. 3 раза повысить предел прочности (особенно предел текучести). Например, гвозди должны быть изготовленыти могу применяться только из наклепанного металла. Гвозди, у которых наклеп снят термической обработкой (побывавшие в печи), к применению непригодны.

Следует отметить, что наиболее прочным материалом в современной технике является нагартованная (упрочненная) стальная проволока (в немецком языке слово hard означает твердость), получаемая в результате холодного волочения при ε = 80. 90 % и имеющая σв = 3 000. 4 000 МПа. Такая высокая прочность не может быть достигнута легированием и термической обработкой.

Понижение пластических свойств наклепанного металла может быть очень значительным. Например, у низкоуглеродистой стали относительное удлинение δ уменьшается почти в 6 раз (с 30. 35 до 5. 6 %).

При определенной степени деформации металл утрачивает пластичность настолько, что дальнейшее деформирование внешним усилием может привести к его разрушению.

Возврат и рекристаллизация. Деформированный металл по сравнению с недеформированным находится в неравновесном состоянии. В таком металле даже при комнатной температуре могут самопроизвольно протекать процессы, приводящие его в более устойчивоеувтнреннее состояние. При повышении температуры скорость таких процессов возрастает.

При нагреве до сравнительно низких температур протекает процесс возврата, т. е. снятие микронапряжений и частично искажений кристаллической решетки. Изменений структуры при этом еще не наблюдается. Возврат несколько изменяет свойства наклепанного металла (понижается его прочность и повышается пластичность). Возврат происходит при температуре (0,2. 0,3) Тпл, °K.

При дальнейшем нагреве в результате теплового воздействия происходит перестройка кристаллов деформированного тела, зарождение новых зерен (кристаллов) и их рост. Такой процесс называется рекристаллизацией.

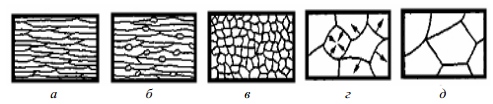

В результате рекристаллизации (рис. 2.7) образуются совершенно новые зерна, с неискаженной кристаллической решеткой. Размеры новых зерен могут сильно отличаться от исходных. Образование новых зерен приводит к резкому снижению плотности дислокаций и высвобождению энергии, накопленной при пластической деформации металла. В результате рекристаллизации металл разупрочняется и восстанавливает свои первоначальные свойства, а его зерна становятся равноосными.

Рис. 2.7. Изменения микроструктуры деформированного металла при нагреве:

а — наклепанный металл; б — начало первичной рекристаллизации; в — завершение первичной рекристаллизации; г, д — стадии собирательной рекристаллизации

Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превышает определенное критическое значение, которое называется критической степенью деформации. Для алюминия она составляет ~2 %, для железа и меди — ~5 %. Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит.

Наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен, называется температурой рекристаллиза- ции Трекр. Рекристаллизация для технически чистых металлов происходит при температурах Трекр ≥ 0,4 Тпл, °K. Температура рекристаллизации Трекр. некоторых металлов представлена в таблице 2.1.

Общие сведения об обработке металлов давлением

1. Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением – прогрессивный, экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоёмкости последующей обработки резанием и уменьшением себестоимости продукции.

При производстве металлических изделий широко применяют обработку металлов давлением как в горячем состоянии, так и в холодном. Основными способами обработки металлов давлением являются прокатка, волочение, прессование, ковка и штамповка.

Прокатка – один из важных способов обработки давлением, которым обрабатывается более 75% выплавляемой стали.

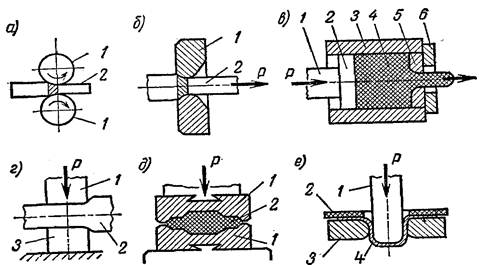

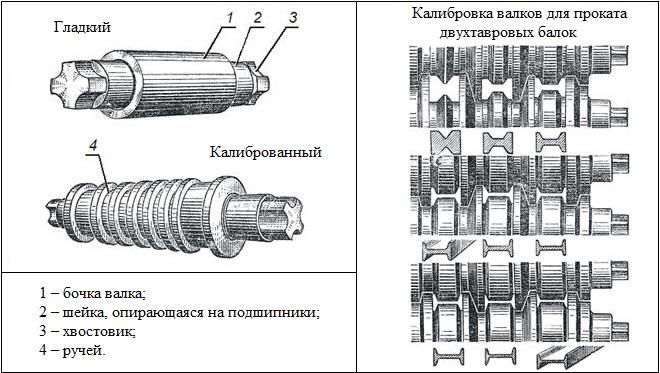

Прокатка осуществляется захватом заготовки 2 (рис. 22, а) и деформации ее между вращающимися в разные стороны валками 1 прокатного стана; при этом толщина заготовки уменьшается, а длина и ширина увеличиваются. Валки имеют гладкую поверхность для прокатки листов или вырезанные ручьи, составляющие калибры, для получения круглой или квадратной полосы, рельсов и т. д.

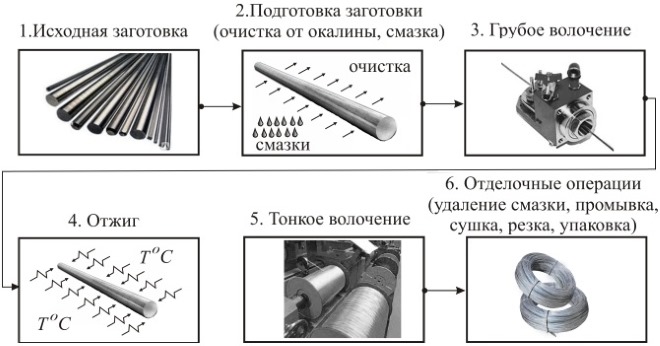

Волочение – процесс, при котором заготовка 2 (рис. 22, б) протягивается на волочильном стане через отверстие инструмента 1, называемого волокой; при этом поперечное сечение заготовки уменьшается; а длина ее увеличивается.

Рис. 22 Схемы основных способов обработки металлов давлением:

а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Прессование представляет собой выдавливание заготовки 4 (рис. 22, в), помещенной в специальный цилиндр – контейнер 3,через отверстие матрицы 5, удерживаемой матрицедержателем 6;выдавливание производят при помощи пресс – шайбы 2 и пуансона 1. В зависимости от формы и размеров отверстия матрицы получают разнообразные изделия.

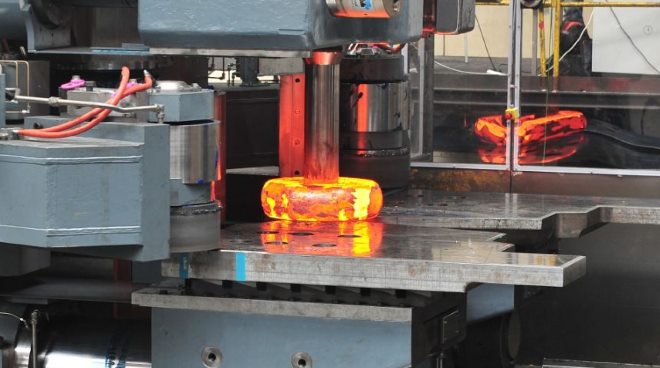

Ковка металла заключается в обжатии заготовки 2 (рис. 22, г) между верхним 1 и нижним 3 бойками молота с применением разнообразного инструмента. Свободной ковкой получают поковки различных размеров простой или сложной формы на молотах или прессах.

Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку.

При объемной штамповке (рис. 22, д) на горячештамповочных молотах и прессах заготовка 2 деформируется в штампе 1. Листовая штамповка (рис. 22, е) осуществляется на холодноштамповочных прессах. При помощи пуансона 1, прижима 2, матрицы 3 листовая заготовка 4 превращается в изделие.

2. Различают горячую и холодную обработки металлов давлением.

Горячая обработка металлов давлением характеризуется явлениями возврата и рекристаллизации, отсутствием упрочнения (наклёпа); механические и физико-химические свойства металла изменяются сравнительно мало. Пластическая деформация не создаёт полосчатости (неравномерности) микроструктуры, но приводит к образованию полосчатости макроструктуры у литых заготовок (слитков) или к изменению направления волокон макроструктуры (прядей неметаллических включений) при обработке металлов давлением заготовок, полученных прокаткой, прессованием и волочением. Полосчатость макроструктуры создаёт анизотропию механических свойств, при которой свойства материала вдоль волокон обычно лучше его свойств в поперечном направлении.

При холодной обработке металлов давлением процесс пластической деформации сопровождается упрочнением, которое изменяет механические и физико-химические характеристики металла, создаёт полосчатость микроструктуры и также изменяет направление волокон макроструктуры. При холодной обработке металлов давлением возникает текстура, создающая анизотропию не только механических, но и физико-химических свойств металла. Используя влияние обработки металлов давлением на свойства металла, можно изготавливать детали с наилучшими свойствами при минимальной массе.

Для получения заготовок обработкой давлением используют различные деформируемые материалы: углеродистые, легированные и высоколегированные стали, жаропрочные сплавы, сплавы на основе алюминия, меди, магния, титана, никеля и др.

Исходными заготовками для обработки металлов давлением являются плоские и круглые слитки разных размеров и массы из стали и цветных сплавов.

До обработки давлением слитки подвергают механической обработке, которая заключается в отрезке прибыльной и донной частей и очистке поверхности от литейных пороков.

Размеры и масса слитков зависят от их назначения. Цилиндрические слитки предназначаются для изготовления прутков, профилей и труб. Их получают главным образом методом непрерывного литья. Плоские слитки применяют для изготовления различных поковок, листов, лент, полос и т. п.

3. Существенные преимущества обработки металлов давлением по сравнению с литейным производством и обработкой резанием – возможность значительного уменьшения отхода металла, а также повышения производительности труда, поскольку в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами (прочностью, жесткостью, высокой износостойкостью и т. д.) при наименьшей их массе.

Эти и другие преимущества обработки металлов давлением (отмеченные ниже) способствуют неуклонному росту ее удельного веса в металлообработке. Совершенствование технологических процессов обработки металлов давлением, а также применяемого оборудования позволяет расширять номенклатуру деталей, изготовляемых обработкой давлением, увеличивать диапазон деталей по массе и размерам, а также повышать точность размеров полуфабрикатов, получаемых обработкой металлов давлением.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению; ; ;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

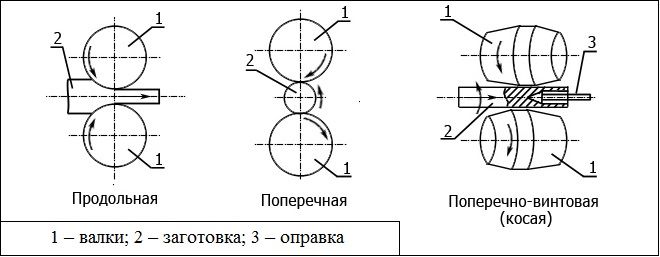

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

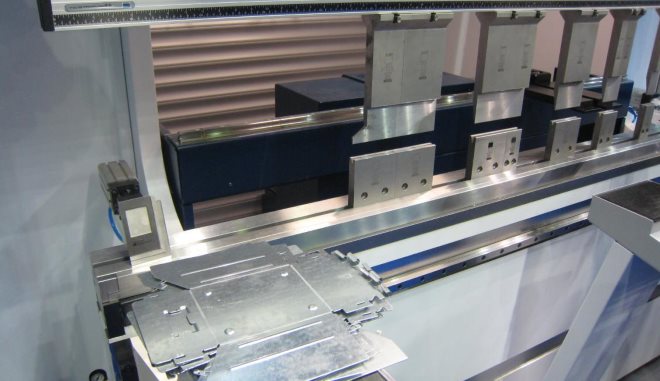

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

Холодная обработка металла

Холодная обработка металла остается востребованной уже долгое время и сдавать свои позиции пока не собирается. Объясняется это не слишком высокой стоимостью оборудования относительно иных вариантов, а также огромным потенциалом метода. Впрочем, и других плюсов тут более чем достаточно.

Однако прежде чем начинать работу, нужно не только ознакомиться с возможностями конкретного способа металлообработки, но и хорошо понимать, что именно должно получиться на выходе. Тот или иной метод изменения технических характеристик материала выбирается в зависимости от конкретной ситуации, и холодная обработка металла тут не исключение.

Описание холодной обработки металла

Метод холодной обработки металла заключается в деформировании, которой подвергается заготовка, при температуре менее точки рекристаллизации или при нормальной (комнатной) температуре. Степень и глубина воздействия на заготовку во многом зависит от пластичности металла.

На практике из всех методов холодной обработки чаще всего используют слесарные работы, которые объединяет понятие «механическая обработка металлов».

Это достаточно большая группа, в которой при всех способах применяется твердый острый инструмент, механически воздействующий на заготовку. При этом в результате отделения слоев материала происходит смена формы изделия. Разница между величиной конечного продукта и первоначальной заготовки называется припуском.

Существует несколько видов механической обработки:

- Точение. В этом случае к закрепленной на вращающейся основе заготовке подводится резец – он снимает металл, создавая деталь с установленными в конструкторской документации размерами. Таким образом получают изделия, которые имеют форму тела вращения.

- Сверление. При этом к неподвижно закрепленной заготовке продольно подводится сверло, которое вращается вокруг своей оси, а затем медленно погружается в деталь. Данный вид обработки используется для изготовления круглых отверстий.

- Фрезерование. Отличие данного вида от сверления заключается в рабочей поверхности. Если у сверла это только передний конец, то у фрезы еще и боковая поверхность. Кроме того, фреза имеет возможность перемещаться в разные стороны (вправо, влево, вперед и назад). Данный вид обработки помогает создать изделие, имеющее необходимую конструктору форму.

- Строгание. Заготовка неподвижно закрепляется на основе, а резец перемещается относительно нее назад и вперед. Каждый проход инструмента снимает с детали слой металла. Некоторые агрегаты работают неподвижным резцом по двигающемуся изделию. Такой вид обработки используется для изготовления продольных пазов.

- Шлифование. Процесс осуществляется с помощью абразивного материала, который вращается или поверхность заготовки обрабатывается продольно возвратно-поступательными движениями, снимая с нее тонкие слои материала. Таким образом происходит подготовка изделия к нанесению покрытия.

Помимо вышеперечисленного, к холодной обработке металла относятся:

- Деформирование срезом или сдвигом – пробивка, обрезка, вырубка и перфорирование, а также поперечная, продольная резка и пр.

- Гибка – на угол, роликовая правка, гибка прутков, отбортовка.

- Обработка давлением – чеканка, холодная ковка, прокатка и штамповка, клепка, накатка, насечка, резьба, пр.

Распространенные виды холодной обработки металла давлением

Чаще всего под холодной обработкой материала подразумевается только один из ее методов – давлением. Давайте рассмотрим разновидности данного процесса.

Это высокотемпературный процесс, при котором происходит нагрев детали до оптимальной ковочной температуры – индивидуальной для каждой марки металла. Существуют следующие способы ковки:

- на молотах (паровых, гидравлических, пневматических);

- ручная.

На молотах (иначе – машинная ковка), а также ручная – это свободные варианты обработки. Они носят такое название, поскольку не происходит ограничения металла в процессе воздействия на него оборудования или инструмента.

Штамповка – это несвободная ковка. Причина заключается в матрице штампа, которая ограничивает заготовку. Под воздействием инструмента изделие приобретает ее форму.

Ковку часто используют при небольших объемах производства – единичном или мелкосерийном. Поковку получают разогревом изделия и размещением его между бойками молота. Подкладными же делают обжимку, топор или раскатку.

Прокатка – это пластическая обработка металла в холодном состоянии обжиманием. Она происходит на прокатном стане посредством вращающихся валков. Применяют ее для уменьшения поперечного сечения детали, а также для создания необходимого профиля. В настоящее время используют такие три способа прокатки, как:

- Продольная. Посредством нее изготавливается наибольшее число изделий. В процессе обработки валки обжимают деталь, проходящую между разносторонне вращающимися валками, оставляя толщину, которая равна зазору между последними.

- Поперечная. Таким образом обрабатываются тела вращения (например, цилиндры, шары, втулки и пр.). Поступательных движений деталь не производит.

- Поперечно-винтовая. Способ объединяет два предыдущих. Используется для производства деталей, полых изнутри.

- Волочение.

Это обработка металла холодным способом, технология которого заключается в протяжке детали, имеющей профиль круглого (фасонного) вида, через волоку (фильеру). Таким образом изготавливается проволока. Катанка (заготовка, имеющая больший диаметр) протягивается между фильерами, в результате чего выходит проволока малого диаметра.

Процесс волочения классифицируют:

- По типу: на сухое, когда проволоку протаскивают через мыльный порошок, и мокрое, когда в процессе задействована мыльная эмульсия.

- По обработке поверхности: на черновое и чистовое.

- По кратности переходов: на однократные и многократные. Последние осуществляются в несколько переходов, а поперечное сечение детали уменьшается постепенно.

- По температуре: на горячее и холодное.

- Прессование.

Данный процесс позволяет работать с хрупкими металлами, выдавливая их сквозь отверстия матрицы с помощью пресса.

Метод используется для изготовления сплошных или полых профилей из таких материалов, как алюминий, магний, титановые сплавы, медь. Детали используют для самолетов и автотранспорта, например, делают подвески, лопатки, трубы и пр.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Рекомендовано к прочтению

Бывает холодное и горячее прессование. Для таких пластичных материалов, как медь, олово, алюминий в чистом виде, применяется холодная обработка металла. Для тугоплавких материалов и сплавов, какими являются металлы, содержащие титан, никель и пр., используется горячая обработка, то есть перед прессованием инструменты и детали нагревают.

Процесс позволяет получить изделия, имеющие различную конфигурацию, например, с периодическим (постоянным) профилем, наружными либо внутренними ребрами и пр.

Производство идет на специальных прессах, где можно менять матрицы. Материалом изготовления матриц являются штампованные стали с высокой жаропрочностью.

Это метод, позволяющий получать деталь с помощью штампа, части которого ограничивают течение материала.

Используются два вида штампов: закрытые и открытые.

Открытые имеют зазор подвижных частей, через который происходит удаление облоя (переизбытка металла). Убирают его механическим способом в ходе окончательной обработки детали. Открытые штампы могут широко использоваться для обработки заготовок различной массы без предъявления к ней особых требований.

У закрытых штампов зазор отсутствует, поэтому металл остается внутри формы, не образуя облоя. Для такого процесса необходимо тщательно рассчитать деталь по объему.

С ее помощью производят изделия из полосы, листа или ленты металла, которые были получены прокаткой.

В производстве используют два вида (группы) операций:

- разделение – отрезка, вырубка и пробивка;

- образование формы – раздача, вытяжка, чеканка, отбортовка, гибка и пр.

Для листовой штамповки используют гидравлические и кривошипные прессы. В качестве инструмента применяют штампы с такими основными деталями, как пуансоны и матрицы.

Штампованное изделие в последующем, как правило, не требует доработки механическим способом. Для этого размеры пуансонов и матрицы тщательно рассчитывают в соответствии с техническими требованиями и только после этого запускают в производство.

Листовую штамповку применяют практически во всех областях промышленности. Данный метод позволяет изготовить детали с высокой точностью. Это могут быть и небольшие изделия для микроэлектроники, и части кузова автомобиля. Холодная обработка металлов резанием и давлением чрезвычайно востребованы.

Данный способ обработки предполагает два варианта размещения заготовки: между вращающимися валами, которые обжимают ее, либо заставляют вращаться саму заготовку, при этом формуется она пуансоном. Обжим и вращение формируют поверхность детали, и она уплотняется.

Существует несколько видов редуцирования:

- накатка резьбы (внутренней, наружной);

- редуцирование труб;

- правка деталей;

- гибка деталей.

Изделия с внутренней и наружной резьбой от М3 до М68 изготавливают на станках для накатки резьбы. При этом применяют накатные оправки и ролики. Редуцирование труб необходимо для раскатки и закатки концов (до 20 см). Правку деталей используют для исправления их геометрической оси. Гибка нужна для производства пружин различных диаметров.

Плюсы и минусы холодной обработки металла

Рассмотрим сначала преимущества:

- У металла возрастают пределы пластичности и прочности.

- Увеличивается твердость материала при одновременном снижении пластичности.

- Качество поверхности возрастает, как и допуски на размер.

- Повышается твердость материалов, структура которых не может стать более прочной при термической обработке.

Однако имеется и ряд недостатков:

- Холодная обработка используется исключительно при работе с пластичными металлами, например, с низкоуглеродистой сталью.

- Остаточные напряжения, появляющиеся в результате обработки, неблагоприятны для металла, так как он может стать хрупким. Чтобы восстановить пластичность, необходимо его отжечь.

- Вероятно проявление фрагментирования и искажения зеренной структуры металла. Для исправления требуется термическая обработка.

- Холодная обработка проста в применении для изделий небольшого размера, в то же время крупные заготовки требуют больших затрат труда, времени и энергии.

Немного о химической обработке металла

Специалисты с небольшой натяжкой, но относят химическую обработку к холодным работам. Перед окраской или для получения какого-либо эффекта металлы обрабатывают различными составами. Одной из основных их болезней является ржавчина. Она значительно ухудшает свойства изделий, поэтому важно не допустить или убрать с металлических поверхностей любые признаки появления коррозии.

Химической обработкой называют процессы, которые должны помочь убрать с помощью химических реакций поверхностный слой, а затем защитить металл от ржавчины. Существуют растворы, которые помогают сформировать окисные (или иные) соединения. В результате на поверхности образуется пленка, качество которой зависит от температуры обработки, химического состава средства и периода его воздействия, а также от того, насколько изделие было хорошо подготовлено к данной процедуре.

Химическую обработку применяют для увеличения прочности, защиты от ржавчины, а следовательно – повышения срока эксплуатации изделия.

Существует ряд методов химической обработки. Выделим основные из них:

- Распыление раствора – происходит при низком давлении струи вещества, которым обрабатывают металл.

- Погружение в раствор – изделие помещают на определенный период времени в действующее вещество.

- Гидроструйная обработка раствором – происходит только с использованием соответствующего оборудования.

Глубокое травление или химическое фрезерование используют в металлургии, машиностроении и т. д. для изделий, которые сделаны из тонкого материала, чья поверхность имеет сложную конфигурацию, или при обработке множества малых изделий.

Существуют и иные методы. Например, цинкование, оксидирование, фторирование, нитрирование, анодирование, хромирование, воронение и пр. Наука не стоит на месте, с каждым днем появляются все новые методы химической обработки.

Выбор лучшего из имеющихся методов зависит от габаритов и конфигурации изделия, норм производства и пр. В любом случае перед началом обработки необходимо тщательно подготовить поверхность. Для этого применяют грунтование или обезжиривание, также можно использовать протравку хромитами. Облегчить процесс можно с помощью специальных установок для химической подготовки.

Охрана труда при холодной обработке металлов

В процессе холодной обработки работники могут подвергаться негативному воздействию вредных, а иногда и опасных факторов. Это может быть высокое напряжение электросети, двигающиеся части агрегатов и оборудования, перемещение механизмов и машин и пр. Причиной большинства несчастных случаев на производстве, которые произошли в ходе работы на оборудовании для обработки металлов, является полное или частичное его несоответствие требованиям техники безопасности.

Все движущиеся части механизмов, которые могут стать источником травмы, следует ограждать либо их расположение должно предотвращать прикосновение к ним работника. Возможно также применение иных способов защиты, к примеру, использование двуручного управления.

Существуют виды оборудования, в которых нельзя ограждать (или использовать иные средства защиты) места вероятного соприкосновения работника с движущимися элементами агрегатов. В таком случае конструкция должна быть оснащена сигнализацией, которая включается одновременно с запуском станка. Дополнительно можно использовать различные знаки безопасности и сигнализирующие об опасности цвета. Аварийные кнопки или иные средства экстренной остановки оборудования должны быть установлены вблизи движущихся частей, которые не видны работнику. Это следует делать в случае, когда работники находятся в опасной близости от движущихся элементов установки.

Однако необходимо не только соблюдать требования безопасной работы с оборудованием, но и правильно организовать рабочее пространство. Все рабочие места следует располагать так, чтобы над ними не проходили линии переноса грузов грузоподъемными агрегатами.

Рабочие пространства должны быть оснащены площадками, на которых располагаются столы, стеллажи, тара и прочие хранилища материалов и заготовок, оснастки и полуфабрикатов, а также отходов и готовых изделий. Специалистам, участвующим в технологических операциях и соблюдающим правила холодной обработки металла, должно быть максимально удобно и безопасно работать.

Вдоль всего оборудования по полу обязаны располагаться трапы из дерева шириной ≥ 60 см от выступающих элементов оборудования.

Складирование заготовок и готовых изделий должно проводиться в специально отведенных местах – нельзя загромождать рабочие поверхности. Все детали должны быть установлены основательно, обеспечивая удобство зачаливания при использовании подъемного оборудования. Штабели не могут быть выше 100 см. Проходы следует всегда оставлять свободными.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Обработка металлов давлением

Обработка металлов давлением (ОМД) – это востребованная технология, которая осуществляется различными способами. В ходе процесса деталь меняет не только свой внешний вид, но и физические и механические свойства.

Данная технология экономична и производительна, что обеспечивает ее популярность в разных сферах промышленности. В нашей статье мы расскажем о физике процесса ОМД, разберемся в методах и направлениях этой обработки и поговорим о наиболее частых дефектах.

Суть процесса обработки металлов давлением

Обработка металлов давлением – это использование внешних условий для изменения размера и параметров заготовок. При этом важно, чтобы результат после преобразования сохранился. Для этого следует использовать материалы, имеющие высокую пластичность и поддающиеся отделке.

После окончания всех рабочих процессов удастся получить изделие, максимально соответствующее ожиданиям. Оно будет иметь такие же габариты, которые планировались изначально. Чтобы увеличить пластичность до необходимого уровня, нужна высокая температура.

Для каждого металла подбирается свой температурный режим, который бы соответствовал его показателям и свойствам.

Суть процесса состоит в пластической деформации. Она происходит благодаря тому, что атомы после особых действий получают возможность принимать другое положение в кристаллической решетке.

Важно не оказывать на атомы слишком сильное влияние, иначе материал потеряет свойственную ему упругость. Технология обработки металла давлением должна строго соблюдаться. Только в этом случае получится изделие не только с другим внешним видом, но и новыми свойствами.

2 направления в обработке металлов давлением

Возможна как горячая, так и холодная обработка металлов давлением.

Вместе с возрастанием внешней силы (P) постепенно смещаются частицы зерна. После сдвига они поворачиваются в направлении уменьшения угла между направлением силы и плоскостью скольжения, а зерно вытягивается в направлении внешней силы.

Металл приобретает волокнистую структуру, физические свойства меняются в зависимости от направления.

Также холодная обработка приводит к потере пластичности и повышению прочности металла. Если обработку давлением нужно возобновить, то предварительно следует отжечь заготовку. Основные преимущества холодного способа заключаются в точном соответствии размеров, идеально гладкой поверхности и повышенной благодаря наклепу прочности.

Но такая обработка подойдет только изначально пластичным металлам. На практике ее чаще всего используют при волочении, прокатке тонкого листа и штамповке гильз для артвыстрелов.

Горячая обработка металла давлением должна происходить при температуре, которая выше температуры рекристаллизации. Упрочнение металлов, возникшее в процессе пластической деформации (т. е. наклеп), необходимо полностью снять, чтобы придать материалу равноосную структуру.

Стоит отметить, что на волокнистом строении это никак не отразится. От того, насколько металл был подогрет, зависит уровень его пластичности и сопротивления изменению формы.

Так, максимально нагретый металл получится самым пластичным и с наименьшим сопротивлением деформированию (для углеродистой стали, к примеру, конечный показатель может быть в 10–15 раз меньше исходного).

Для качественной обработки важно следить, чтобы не было пережога, т. е. образования слишком обезуглероженного и крупнозернистого внешнего слоя. Если он появится, то его можно обнаружить возле линии солидуса.

Основные методы обработки металлов давлением

Обычно выделяют такие способы обработки металлов давлением:

Такой обработкой занимаются с использованием особого инструмента – волоки (фильеров). В процессе деталь из металла проходит через отверстие фильеров, а затем приобретает окончательную форму с заданными параметрами поперечного сечения. Чаще всего волочение используют в производстве проволоки.

По вышеописанному принципу заготовка для проволоки проходит через несколько волок, а в результате получается необходимая нам деталь.

Для волочения принято несколько классификаций. Так, по чистоте поверхности выделяется:

- черновое волочение;

- чистовое волочение.

По влажности:

- мокрое волочение, требующее мыльной эмульсии;

- сухое волочение, для которого используется стружка из мыла.

По количеству требуемых переходов:

- однократное;

- многократное (для него необходимо несколько операций, после каждой из которых размер сечения становится меньше).

По температурному режиму:

Прокатка металла

Прокатка представляет собой процесс, в котором воздействие на материал обеспечивается прокатными валками. Эта операция требует специализированного оснащения. Основной задачей при этом выступает уменьшение габаритов исходной детали.

Такая обработка металла давлением способна придать материалу любую форму.

Сейчас прокатку выполняют по одной из трех технологий:

- Поперечная. Для нее характерна обработка металла вращением (к примеру, цилиндров, шаров). Поступательное движение материала в этом случае невозможно.

- Продольная. Используется в производстве чаще всего. Суть технологии в движении заготовки между двумя валками. Они, в свою очередь, вращаются в разные стороны, в результате чего деталь сжимается до ширины зазора между валками.

- Поперечно-винтовая. Благодаря такому виду прокатки можно обрабатывать пустые внутри изделия. Здесь взяты особенности как продольной, так и поперечной технологии обработок.

Этот вид обработки металла давлением позволяет получать изделия, где задействованы детали из листового проката. Выделяется два подвида листовой штамповки, каждый из которых выбирается в зависимости от ожидаемого результата. Это:

- формообразующая штамповка;

- разделительная штамповка.

После данного вида обработки изделие получается полностью подготовленным к работе. Это означает, что его не нужно подвергать механической и иной обработке. Но чтобы достичь такого эффекта, следует делать заготовки качественными и соответствующими заданным требованиям.

Благодаря такому преимуществу листовая штамповка имеет широкое распространение. Вид обработки металла давлением используется во многих отраслях промышленности. Требования к габаритам деталей отсутствуют.

Можно производить как мелкие радиодетали, так и большие кузова для авто.

Ковка металла

Ковка – один из тех видов обработки, который существует только в условиях высоких температур. Перед тем как приступить к операции, нужно нагреть заготовку до необходимой температуры. Какой именно – зависит от марки металла. После этого можно начинать саму ковку, которая возможна одним из трех способов:

- ручная ковка;

- штамповка;

- ковка на специальном оборудовании: гидравлическом, пневматическом либо паровоздушном.

Для свободного вида ковки (ручного либо машинного) важно отсутствие ограничений, которые бы мешали детали принимать любое положение. Ручной способ находит применение в кузнечных мастерских, где нужно небольшое количество изделий.

Машинная технология обработки и штамповка подразумевают размещение штампа, препятствующего свободному перемещению детали. В итоге изделие получает такую же форму, как и полость матрицы.

Ковка тоже используется там, где не требуется большое количество изделий. После того как заготовка нагрета, она помещается между ударными элементами молотка – бойками. Прокладным инструментом может выступать топор, раскатка либо обжимки.

Данный вид обработки металла давлением предполагает использование штампа. Именно он помогает сделать изделие необходимой формы. Пустота, сформированная элементами штампа внутри детали, не позволяет материалу сдвигаться в неправильное положение.

Выделяют открытую и закрытую разновидность штампа. В первом случае присутствует небольшое раскрытие формы. В образовавшийся зазор выдавливается излишний металл.

Благодаря раскрытию можно не вымерять точную массу детали, но из-за него приходится выполнять дополнительное действие – удалять облой, который появляется по контуру изделия.

Закрытая технология не предполагает наличия зазора, поэтому процесс выполняется в замкнутом пространстве. Из-за этого придется вымерять точную массу детали и ее предполагаемый объем.

Обработка комбинированными методами

Если есть необходимость в изделии, которое бы идеально соответствовало всем требованиям, то стоит прибегнуть к комбинированным методам.

Один из вариантов – сочетание сварки и давления. Такой способ позволяет упростить и удешевить изготовление деталей без потерь качества. Но при этом комбинация может привести к уязвимости места сварки.

Другой распространенный пример комбинации – обжиг и вытяжка. Здесь обработка металла давлением поможет уменьшить диаметр изделия и изменить его толщину в процессе деформации.

Допустимо объединение холодного и горячего методов обработки. В этом случае металлическое изделие станет максимально прочным.

При воздействии на металл давлением важно повторить законы физики, так как на их основе выстроены технологические процессы. Знание операции и точность расчетов – залог качества и высокой эффективности производства.

Раньше всех методов обработки появилась ковка. Выплавка металла позволила мастерам дойти до азов технологии. Практически сразу стало понятно, что ковка обеспечивает прочность и долгий срок службы орудий труда.

Дефекты при обработке металлов давлением

Основные дефекты при обработке металлов давлением – внутренние и поверхностные сколы, трещины и разрывы, возникшие вследствие механических и термических напряжений.

При штамповке, прокатывании и ковке возможны несплошности материала заготовок. Это связано с тем, что металл несколько раз находится под воздействием высокой и низкой температуры, сильных сжимающих и расширяющих сил.

Форсирование температуры, подачи, скорости нагрева металла и других режимов обработки – также прямой путь к дефектам. Если их наличие нужно минимизировать и получить заготовку высокого качества, то нельзя пренебрегать режимами. Они должны соответствовать характеристикам и свойствам обрабатываемого материала.

Некачественная штамповка для листового проката опасна разрывами и утончениями готового изделия. В первом случае дефекты легко определить визуально, особенно если деталь габаритная (часть кузова автомобиля).

Однако в ситуации с утонениями, которые бы превышали норму и не соответствовали требованиям, потребуется особая проверка методами неразрушающего контроля.

Обычно эксплуатационная надежность деталей, которые получают способом глубокой вытяжки, во многом зависит именно от степени утонения металла, т. е. снижения толщины материала из-за его чрезмерного удаления во время обработки инструментом.

Отсутствие разрывов отходит на второй план, так как наличие утонений гораздо более опасно. Эксплуатация некачественной детали может повлечь за собой разрушение в зоне утонения.

Особенно внимательно нужно подходить к изделиям, которые будут использоваться в крано-, автомобиле- и тракторостроении.

И в металлургии, и в прокатных цехах, и в автомобилестроении специалисты часто встречаются с множественными дефектами деталей, среди которых трещины на торце, риски, волосовины, плены, отделение слоев и др. Создателям машин, заготовок и материалов приходится тщательно проверять качество используемых ими изделий.

Рекомендуем статьи

В статье были перечислены основы обработки металлов давлением. Как удалось понять, ОМД – действительно непростой и кропотливый процесс, требующий точности и соответствующих знаний.

Однако важно привлечение не только хороших специалистов, но и использование качественного оборудования. В домашних условиях почти невозможно сделать деталь, соответствующую высоким запросам. Гораздо выгоднее и надежнее обращаться в проверенные компании, способные оказать помощь в обработке металлов.

Читайте также: