При омд объем металла

Обновлено: 04.10.2024

При всех технологических методах обработки металлов давлением происходит пластическая деформация. В поликристаллических телах - металлах - пластическая деформация происходит главным образом за счет деформаций сдвига в отдельных кристаллитах (зернах). Поэтому вначале рассмотрите механизм пластической деформации монокристалла – скольжение и двойникование, а затем деформацию металла, имеющего поликристаллическое строение. Изменение кристаллической структуры металла при пластическом деформировании приводит к изменению его физико-механических свойств: увеличению прочности и твердости, снижению пластичности. Совокупность изменения свойств в результате изменения структуры при пластическом деформировании называют упрочнением или наклепом.

При нагревеметалла, получившего упрочнение, увеличение энергии томов при определенной температуре приводит к качественному изменению структуры зарождению и росту новых равноосных зерен с неискаженной кристаллической решеткой взамен деформированных. Это явление называют рекристаллизацией, которая происходит при определенных для каждого металла температурах. В зависимости от температуры, при которой происходит процесс деформирования, различают деформацию холодную и горячую. Для холодной характерен наклеп или упрочнения, для горячей - рекристаллизация или разупрочнение. Рассматривая изменения в строении металла при пластическом деформировании, необходимо учитывать, что металлы содержат неметаллические включения, которые располагаются между зернами поликристалла. При деформировании эти включения вытягиваются вдоль направления деформации, обусловливая различие свойств металла в разных направлениях. Таким образом, свойства получаемых обработкой давлением изделий определяются условиями, при которых происходит пластическая деформация. От этих условий зависят и технологические свойства деформируемого металла - пластичность и сопротивление деформированию. Для получения изделий необходимой формы и качества необходимо знать основные законы пластического деформирования и влияние условий обработки на свойства деформируемого металла.

При разработке процессов обработки давлением считают, что объем металла до деформации равен объему металла после деформации (закон постоянства объема) и каждая точка деформируемого тела перемешается в направлении наименьшего сопротивления (закон наименьшего сопротивления). Перемещению металла противодействуют силы трения, возникающие на поверхностях контакта деформирующего инструмента и металла заготовки. Трение изменяет схему приложения сил, оказывающих влияние на пластичность и сопротивление деформированию металла. Эти свойства зависят также от химического состава сплава, его предшествующей обработки, температуры и скорости деформирования.

Литература: [1], разд. 3. гл. I, § 3.

Нагрев металлов перед обработкой давлением. Нагрев металла перед пластическим деформированием производят с целью повышения его пластичности и уменьшения сопротивления деформированию. Каждый металл и сплав можно нагревать до определенной температуры. Например, сталь 10 можно нагревать до 1250 0 С а инструментальную сталь У10 - до 1150 0 С. Превышение температур выше допустимой приводит к образованию в изделии того или иного брака

Нагрев металла перед обработкой давлением является важной вспомогательной операцией, от которой в значительной степени зависит качество, производительность и стоимость готовой продукции. Поэтому к нагреву предъявляют такие требования, как равномерность температуры но сечению заготовки, ее минимальное окисление и обезуглероживание. Большое значение для качества металла имеет скорость нагрева: при медленном нагреве снижается производительность, увеличивается окисление и обезуглероживание; при быстром - в заготовке появляются трещины. Склонность к образованию трещин тем больше, чем больше размеры заготовки и меньше теплопроводность металла.

Большая номенклатура нагреваемых заготовок и условий производства обусловливает многообразие применяемых нагревательных устройств, которые делят на печи и электронагревательные устройства. Знакомясь с принципом их работы и конструкцией, обратите внимание на технологические возможности печей и электронагревательных устройств и области их рационального применения.

Физические основы обработки металлов давлением

СТЕПЕНЬ ДЕФОРМАЦИИ И СМЕЩЕННЫЙ ОБЪЕМ

Теория обработки металлов давлением рассматривает и изучает:

1. Термические и механические условия, при которых обеспечивается возможность наибольшего формоизменения металла.

2. Влияние ОМД на механические и физические свойства металлов в целях получения наилучших эксплуатационных характеристик продукции.

3. Характер формоизменения заготовок при различных операциях с целью отыскания наиболее благоприятных соотношений между размерами и формой исходных заготовок продукции.

4. Сопротивление металла пластической деформации, т.е. распределение напряжений, усилия и работы для осуществления операций по обработке, с целью правильного выбора оборудования и расчета на прочность рабочего инструмента.

Тема 1

ОСНОВНЫЕ ЗАКОНЫ ОМД

УСЛОВИЕ ПОСТОЯНСТВА ОБЪЕМА

Плотность металла в результате пластической деформации изменяется весьма незначительно. Это изменение не имеет практического значения при решении задач, связанных с напряжениями и деформациями, поэтому обычно принимают следующее условие: объем пластически деформированного тела остается постоянным или, другими словами, объем тела до пластической деформации равен его объему после деформации.

Отсюда не следует, что объем тела в период самой пластической деформации при его нагрузке внешними силами равен его объему после снятия нагрузки. Пластическая деформация тела всегда сопровождается его упругой деформацией, зависимость которой от напряжений определяется законом Гука. Значит, размеры тела в конечный момент его нагружения отличаются от его размеров после снятия нагрузки.

При горячей обработке давлением при значительной пластической деформации наличием упругой деформации можно пренебречь. Однако в некоторых случаях, например при холодной гибке, упругая деформация очень заметна. В практике это явление называют пружинением. При проектировании технологических процессов с этим необходимо считаться. Так, угол в штампе при гибке «вхолодную» приходится делать несколько отличающимся от требуемого угла изгиба, учитывая угол пружинения.

СТЕПЕНЬ ДЕФОРМАЦИИ И СМЕЩЕННЫЙ ОБЪЕМ

Возьмем параллелепипед с ребрами, параллельными осям координат, и с исходными размерами до пластической деформации Xи,Yи и Zи (рис. 1.1, а). Пусть этот параллелепипед после деформации остается также параллелепипедом и размеры его будут Xд,Yд и Zд (рис. 1.1, б). Индексы означают: и – исходный и д – деформированный. По условию постоянства объема

а после логарифмирования (логарифмы берут натуральные для удобства рассмотрения вопросов пластической деформации)

| 1.1. |

Величины носят название истинных или действительных степеней деформации, а также степеней деформации третьего рода или логарифмических.

Индексы x, y, z при обозначении δ показывают, по направлению какой координатной оси мы рассматриваем деформацию. Легко видеть, что числовое значение δ не изменится, если в числителе поставить предыдущий размер, а в знаменателе последующий, в этом случае изменятся только знаки.

В рассматриваемом примере (рис. 1.1) параллелепипед подвергался сжатию. Ребро его Z уменьшилось, ребра X и Y увеличились (Zи>Zд, Xид и Yид). Следовательно, по формулам (1.4) деформация δz будет отрицательной, а деформации δx, δу положительными (увеличение размера – положительная деформация, уменьшение размера – отрицательная деформация).

Сущность условия постоянства объема в процессах ОМД. Причины отклонения от условия постоянства объема при холодной деформации. Как определить абсолютное уширение.

1. Дать общую характеристику процессу ОМД – листовая штамповка.

2. Сущность условия постоянства объема в процессах ОМД. Причины отклонения от условия постоянства объема при холодной деформации. Как определить абсолютное уширение.

3. Как определить коэффициент поперечной деформации?

4. Определить истинный коэффициент высотной деформации при осадке образца цилиндрической формы с h0 = 60 мм до h1 = 40 мм.

5. Исходная заготовка толщиной h0 = 5 мм прокатка за два прохода со степенями высотной деформации ε1 = 35% и ε2 = 25% . Определить суммарную (результирующую) степень деформации εΣ.

6. Определить смещенный объем при волочении прутка с размерами d0 = 10 мм, l0 = 500 мм на конечный размер d1 = 8 мм.

7. Силы действующие на деформируемое тело..

8. Понятие о механических напряжениях. Нормальные напряжения.

9. Понятие о схемах главных нормальных напряжениях.

10. Понятие о схемах главных напряжений. Схема главных напряжений для процесса волочения.

1. Дать общую характеристику процессу ОМД - листовая штамповка.

В металлургическом производстве процесс обработки металлов давлением (ОМД) является заключительным, т.н. третьим переделом – вслед за первым (доменным) и вторым (сталеплавильным) переделами. Одним из основных он является в машиностроении и металлообработке.

ОМД – способ получения изделий заданной формы и размеров в твердом состоянии без снятия стружки с помощью давящего инструмента. В этом определении заложено отличие способа ОМД от способов получения изделий путем литья (в жидком состоянии) и механообработки (со снятием стружки).

Листовая штамповка.

Изготовление плоских и объёмных тонкостенных изделий из листов, полос или лент с помощью штампов. Исходные материалы: чёрные, цветные сплавы, а также неметаллические материалы. Наиболее высокие пластические свойства необходимы для глубокой вытяжки (сталь с содержанием углерода от 0,05% до 0,15%). Способность металла к вытяжке и другим операциям листовой штамповки определяется его механическими свойствами и технологической пробой. Свойства: относительное удлинение, поперечное сужение, предел прочности.

Все виды операций делятся на разделительные и формообразующие.

Разделительные: обрезка (полное отделение одной части от другой по замкнутому контуру), вырубка (полное отделение одной части от другой, когда отделяемая часть является изделием), пробивка (получение отверстий).

Формоизменяющие: гибка (придание заготовке изогнутой формы без применения или с применением растяжки), профилирование ленты (непрерывное превращение ленты в заданный профиль с последовательной гибкой на роликовых машинах или специальных прессах), вытяжка (без утонения материала и с утонением материала), формовка (изготовление деталей из листа и круглой заготовки посредством пластического деформирования без изменения толщины материала, раздача (образование горловины или увеличение диаметра полой заготовки), отжимка (местное уменьшение диаметра полой заготовки), отбортовка ( образование борта путём расширения ранее пробитого отверстия).

Пример использования листовой штамповки.

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Эти обстоятельства вынуждает предъявлять к материалу достаточно высокие требования по пластичности. Холодная листовая штамповка получила более большое применение, чем горячая. При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60%Сu, алюминий и его сплавы, магниевые сплавы, магниевые сплавы, титан, и др. К преимуществам листовой штамповки относятся возможность получения деталей минимальной массы при заданных прочности и жёсткости; достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием; сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30-40 тыс. деталей в смену с одной машины); хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразна и в массовом, и в мелкосерийном производстве. Как правило, при листовой штамповке пластические деформации получает лишь часть заготовки. Различают формоизменяющие операции, в которых заготовка не должна разрушаться в процессе деформирования, и разделительные,в которых этап пластического деформирования обязательно завершается разрушением. При проектировании технологического процесса изготовления деталей листовой штамповкой основной задачей является выбор наиболее рациональных операций и последовательности их применения.

Сущность условия постоянства объема в процессах ОМД. Причины отклонения от условия постоянства объема при холодной деформации. Как определить абсолютное уширение.

Закон постоянства объема. Пластическая деформация практически не влияет на плотность металла, поэтому действует закон постоянства объема: объем тела при его пластической деформации остается неизменным:

– ширина;Закон применяется для расчетов объема и размеров исходной заготовки, необходимой для получения поковки с заданными размерами, а также переходов и изменения размеров заготовки в процессе деформирования.

Пластическая деформация металла сопровождается весьма незначительным изменением его объема, составляющим для литого металла всего 1-2%. Практически этим изменением объема можно пренебречь и считать, что объем металла до деформации равен объему металла после деформации. Неизменность объема до и после деформации имеет название закона постоянного объема. Из закона постоянства объема вытекает важное следствие.

Предположим, что прямоугольный параллелепипед, ребра которого до деформации соответственно равны Хн, Yн, Zн и совпадают с направлением осей координат, подвергается сжатию по оси у. После деформации параллелепипед остался прямоугольным, но размеры его ребер изменились и стали Хк, yк, Zк (здесь н - начальный, к - конечный).

По закону постоянства объема перемножив три измерения параллелепипеда до и после деформации должны быть равны, т.е.

XнYнZн = XкYкZк (1.4)

Логарифмируя обе части уравнения (1.5) и пользуясь для удобства натуральными логарифмами, получаем

Величина носит название логарифмической, или действительная степень деформации в направлении х; соответственно и два других приложений в выражении (1.6) представляют истинные степени деформации в направлениях у и z. В уравнении (1.6) и далее деформацию следует считать положительной при увеличении размера (растяжение) и отрицательной при уменьшении размера (сжатие). Деформации по трем взаимно перпендикулярным направлениям в теории сопротивления материалов называются компонентами деформации. Таким образом, обозначив компоненты деформации по трем направлениям через е1, е2, е3, можно записать, что:

т.е. алгебраическая сумма действительных степеней деформации или компонент деформации по трем взаимно перпендикулярным направлениям равна нулю. Следовательно, если один из компонентов деформации имеет знак положительный, что соответствует растяжению, то два других компонента будут иметь отрицательный знак, что соответствует сжатию.

Абсолютное уширение:© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.007)

Получение изделий методом обработки металлов давлением

Литьё − это способ изготовления заготовки или изделия заполнением полости заданной конфигурации жидким металлом с последующим его затвердеванием. Различают слитки и отливки. Для литья слитков используют деформируемые сплавы, а для литья отливок - литейные.

Слитки, как правило, изготавливаются круглыми или плоскими. Они имеют большую массу и значительные габаритные размеры. Слитки используют для получения деталей машин и другой металлической продукции методами пластического деформирования (рис. 1).

Рис. 1 - Слитки, полученные методом литья

Исходная заготовка - слиток (схема А) - в процессе изготовления конкретных деталей многократно подвергается нагреву до довольно высоких температур (до tнагр=0,7tпл) с одновременным силовым воздействием на металл, которое последовательно изменяет форму исходной заготовки, приближая ее к конфигурации требуемой детали (фасонная заготовка).

В результате теплового и силового воздействия структура металла претерпевает существенные изменения, часть литейных дефектов исчезает, механические свойства металла существенно повышаются.

|

| Схема А: кузнечно-штамповочное производство (из слитков) |

Отливки получают методами фасонного литья. Конфигурация отливок максимально приближена к размерам и конфигурации готовой детали. Методами фасонного литья можно изготовить детали практически любого веса (от несколько грамм до сотен тонн), любого размера (от миллиметров до нескольких метров), любой сложной конфигурации (рис. 2).

Рис. 2 - Отливки, полученные методом литья

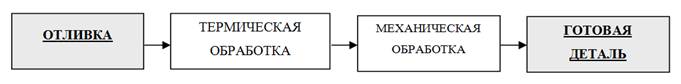

Исходная заготовка -отливка (схема Б) механические свойства металла могут быть улучшены только термической обработкой, что не позволяет устранить многие литейные дефекты.

Изменения в структуре литого металла не так глобальны, как при обработке давлением. К тому же, ряд сплавов вообще не упрочняется термической обработкой. В связи с этим к качеству литой структуры отливок предъявляются особо жесткие требования, т.к. она всецело определяет свойства металла в готовой детали.

|

| Схема Б: литейное производство (из отливок) |

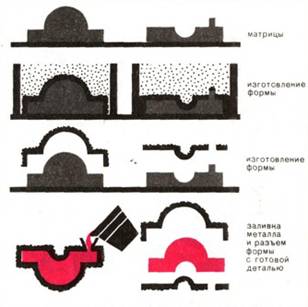

Литейная форма представляет собой систему элементов, образующих рабочую полость с внешними контурами получаемой отливки.

· Разовая форма - получения отливки разрушают. Форма изготовляются путем уплотнения формовочных смесей, основой которых является кварцевый песок.

· Постоянная форма - пригодная для многократного применения.

Выбор способа литья определяется:

· служебным назначением детали,

· требуемой точностью и качеством поверхности отливки.

Виды литья подразделяют на (рис. 3):

| · литьём в песчаные формы | Распространенный метод литья |

| · литьё в кокиль (металлическая форма свободной заливки); · литьё в оболочковые формы; · литьё по выплавляемым, растворяемым, выжигаемым моделям; · литьё под давлением; · центробежное литьё. | Специальные виды литья, когда качество отливки не удовлетворяет предъявляемым требованиям − высокая точность, − лучшее качество поверхности, − меньшие величины припусков |

|

а) Литьё в песчаные формы Рис. 3. Виды литья Эффективность литья может быть оценена через коэффициент использования металла (КИМ) - отношение масс детали и заготовки. Виды деформированного полуфабриката Требования к литейным материалам: - отсутствие различного рода дефектов (трещины, спаи, пригары, заливы) Жидкотекучесть − это способность металлов и сплавов занимать литейную форму. Чистые металлы и сплавы эвтектического состава обладают лучшей жидкотеучесть, чем сплавы-твёрдые растворы, доэвтектические и заэвтектические сплавы. Раковинывнутренние или наружныепустоты в теле отливки. Они могут быть пустыми или заполнены формовочным материалом, шлаком. С гладкой или шероховатой поверхностью. По природе происхождения различают: усадочные, газовые, шлаковые, песчаные. Дефекты литья(пригары, спаи, заливы) - образуются в результате нарушения технологических параметров литья Рис. 4 - Дефекты литья Пластическая деформация (ПД) Характерной особенностью металлов и сплавов является способность непрерывно деформироваться вплоть до разрушения под воздействием внешних сил, приложенных к металлу. Процесс деформации складывается из упругой и пластической деформаций и завершается разрушением. Упругая (обратимая)деформация - это деформация, которая полностью исчезает после снятия нагрузки. Пластическая (необратимая)деформация характеризуется остаточной деформацией в металле после снятия нагрузки. Кроме упругих напряжений она вызывает и остаточные, а также изменения в структуре металла, которые увеличиваются с ростом нагрузки вплоть до разрушения. При пластической деформации происходит движение имеющихся дислокаций и образование огромного количества новых дислокаций в различных кристаллографических плоскостях и направлениях В недеформированном кристалле плотность дислокаций достигает 10 6 см -2 , а в сильно деформированном металле порядка 10 12 см -2 . Если на пути движения дислокаций встречается препятствие в виде другой дислокации или дефектов другого рода, то процесс движения дислокаций тормозится и необходимы более высокие внешние напряжения, чтобы продеформировать материал, т. е. происходит деформационное упрочнение (наклеп, нагартовка, упрочнение – слова синонимы). Оно проявляется в процессе деформации и сохраняется по окончании деформирования. Таким образом, увеличение количества (плотности) дислокаций в структуре деформированного металла в процессе пластической деформации ведет к повышению прочности Например, путем ХПД; легированием; термической обработки (создаётся структура металла, с минимальной подвижностью дислокаций). В процессе пластической деформации изменяется структура, а следовательно, все свойства металлов и сплавов. При высоких степенях деформации в деформированных полуфабрикатах возникает волокнистая структура с определенной кристаллографической ориентировкой, называемой текстурой деформации. Возникновение волокнистой текстурованной структуры в процессе деформирования вызывает анизотропию свойств деформированного полуфабриката, что обуславливает различное поведение листового материала при глубокой вытяжке (рис. 5а). При деформировании увеличиваются прочностные характеристики (твердость, sв, s0,2) и понижаются пластичность (s, y) и ударная вязкость (КСU) (рис. 5б) Рис. 5. Изменение микроструктуры (а) и механических свойств (б) металла от степени деформации Получение изделий методом обработки металлов давлением Обработки металлов давлением (ОМД) - это придание металлу требуемой формы, размеров и физико-механических свойств без нарушения его сплошности путем пластической деформации. ОМД подразделяется на горячую пластическую деформацию (ГПД) и холодную пластическую деформацию (ХПД). При обработке металлов давлением на металл действуют внешние силы (удары молота, давление пресса), вызывающие в нем напряжения, превышающие предел упругости. В результате изменяется форма исходного металла, а объем его остается постоянным (не считая потерь на отходы и угар).в процессах ОМД упругая и пластическая деформация сопутствуют друг другу. При пластической деформации происходит изменение исходной структуры с резким повышением механических свойств металла. В зависимости от температуры деформации различают холодную и горячую пластическую деформацию Таким образом, границей между холодной и горячей обработкой давлением является температура рекристаллизации материала. Холодной обработке давлением поддаются только ковкие металлы, обладающие достаточной пластичностью Например: Свинец (Pb), Олово (Sn), Алюминий (Al), Медь (Cu), Цинк (Zn). Хрупкие металлы и сплавы обработке давлением не обрабатываются. (Например: Магний (Mg), чугун, твердые сплавы. Металлы и их сплавы, обладающие недостаточной пластичностью, обрабатывают в горячем состоянии. Например: Титан (Ti), Стали. Обработка давлением при tкомн. является горячей ОД к процессам горячей деформации относят процессы, протекающие при температуре выше температуры рекристаллизации. Для проведения процессов ГПД металл необходимо нагреть выше

Для обработки металлом давлением важно строгое соблюдение режима нагрева, так как он оказывает влияние на качество и точность геометрических размеров полуфабриката, состояние оборудования и технико-экономические показатели производства. В процессе нагрева возникает перепад температур между внутренними и наружными зонами заготовки, которые сопровождаются возникновением термических напряжений. Они при недостаточной пластичности металла или сплава могут привести к возникновению и развитию трещин в нагреваемом полуфабриката Процессы обработки металлов давлением по назначению подразделяют на два вида: 1. Для получения заготовок постоянного поперечного сечения по длине -прутки, проволока, листы (рис. 3 а, б, в). Разновидностями ОМД являются прокатка, прессование и волочение; 2.Для получения деталей или полуфабрикатов, имеющих приближённо формы и размеры готовых деталей (рис. 3 г,д). Разновидностями ОМД являются ковка и штамповка.

г) штампованные изделия д) кованое изделие Рис. 3 - Полуфабрикаты полученные методами пластической деформацией Прокатка - процесс обжатия металла между вращающимися валками стана (рис. 4 а). Волочение -состоит в деформации металла путем протягивания через сужающийся по длине канал круглого, квадратного или более сложного профиля. Получаемые заготовки - проволоки, прутка или трубы (рис. 4 б). Прессование - процесс выдавливания (экструзии) находящегося в полости контейнера металла через выходное отверстие - очко матрицы (рис. 4 в). Ковка - процесс свободного течения металла под воздействием периодических ударов или статических воздействий инструмента (необходимое изменение формы заготовки) (рис. 4 г). Штамповка - способ изготовления фасонных заготовок пластической деформацией с помощью специального инструмента (штампов), рабочая полость которых определяет конфигурацию конечной штамповки (изделия) (рис. 4 д).

Оценка обрабатываемости давлением необходима при разработке новых деформируемых сплавов и при совершенствовании технологии производства и корректировки состава существующих сплавов. Обрабатываемость давлением включает сочетание оценок податливости материала и его технологической пластичности. Податливость материала − это силовая характеристика сопротивления деформации. В случае повышенного сопротивления для обработки данного металла требуется более мощное оборудование. Технологическая пластичность − это характеристика предельной степени деформации, после которой либо происходит локализация деформации, либо наступает разрушение металла во время обработки металла давлением в производственных условиях. Читайте также:

|