При сварке и резке металлов используют

Обновлено: 07.05.2024

Горючие газы в смеси с кислородом предназначены для газопламенной обработки металлов. Наиболее часто для газовой сварки применяют ацетилен. Для газовой резки сталей, когда температура подогревающего пламени не оказывает решающего влияния на протекание процесса, а лишь увеличивает продолжительность начального подогрева металла перед резкой, рекомендуется использовать газы-заменители ацетилена, у которых температура пламени не менее 1800-2000°C.

В качестве газов-заменителей ацетилена используют:

Содержание

Ацетилен

Ацетилен С2Н2 является основным горючим газом для газовой сварки и резки металлов, температура его плавления при сгорании в смеси с технически чистым кислородом достигает 3150°С.

Ацетилен является химическим соединением углерода и водорода. Технический ацетилен при нормальных давлении и температуре представляет собой бесцветный газ с резким специфическим чесночным запахом, обусловленным содержащимися в нем примесями сероводорода, аммиака, фосфористого водорода и др. Длительное вдыхание его вызывает тошноту, головокружение и даже отравление.

Ацетилен легче воздуха, 1 м 3 при нормальном атмосферном давлении и температуре 20°С имеет массу 1,09 кг. При нормальном давлении и температуре от -82,4°С (190,6 К) до -84,0°С (189 К) он переходит в жидкое состояние, а при температуре -85°С (188 К) затвердевает.

Ацетилен - самое распространенное горючее, используемое в процессах газопламенной обработки. При его использовании необходимо учитывать его взрывоопасные свойства. Ацетилен - высокое эндотермическое соединение, при разложении 1 кг С2Н2 выделяется 8373,6 кДж. Температура самовоспламенения колеблется в пределах 240-630°С и зависит от давления и присутствия в нем различных веществ.

Повышение давления существенно снижает температуру самовоспламенения. Присутствие в ацетилене других веществ увеличивает поверхность контакта и тем понижает температуру самовоспламенения.

Зависимость температуры воспламенения ацетилена от давления приведена ниже:

| Температура, °С | 630 | 530 | 475 | 350 |

| Абсолютное давление, МПа | 0,2 | 0,3 | 0,4 | 2,2 |

При взрыве ацетилена происходит резкое повышение давления и температуры, что может вызвать большие разрушения и тяжелые несчастные случаи. Ацетилен с воздухом образует взрывоопасные смеси в пределах от 2,2 до 81% С2Н2 по объему при нормальном атмосферном давлении, а с технически чистым кислородом - в пределах от 2,3 до 93%. Наиболее взрывоопасны смеси с содержанием 7-13% С2Н2. Взрыв ацетиленокислородной и ацетиленовоздушной смеси, в указанных пределах может произойти от сильного нагрева и искры.

Присутствие окиси меди снижает температуру самовоспламенения ацетилена до 240°С. При определенных условиях ацетилен реагирует с медью, образуя взрывоопасные соединения, вот почему категорически запрещается при изготовлении ацетиленового оборудования применение сплавов, содержащих более 70% меди.

Взрываемость ацетилена понижается при растворении его в жидкостях. Особенно хорошо он растворяется в ацетоне. В одном объеме технического ацетона при 20°С и нормальном атмосферном давлении можно растворить до 20 объемов ацетилена. Растворимость в ацетоне увеличивается с увеличением давления и понижением температуры.

Технический ацетилен получают двумя способами:

- из карбида кальция

- из природного газа, нефти и угля

Ацетилен, полученный из природного газа, называется пиролизным. Получение его из природного газа на 30-40% дешевле, чем из карбида кальция.

К месту сварки ацетилен доставляется в специальных стальных баллонах, заполненных пористой пропитанной ацетоном массой, под давлением 1,9 МПа.

Кроме ацетилена при сварке и резке металлов применяют и другие более дешевые и менее дефицитные горючие газы и пары горючих жидкостей. Основная область применения газов-заменителей - кислородная резка, однако в последние годы они находят широкое применение и при других видах газопламенной обработки металлов - пайке, наплавке, газопламенной закалке, металлизации, газопрессовой сварке, сварке цветных металлов и сплавов. Правильное использование газов-заменителей не ухудшает качество сварки и резки металлов, применение их дает более высокую чистоту реза при резке металлов малых толщин.

При сварке температура пламени должна примерно в два раза превышать температуру плавления металлов, поэтому газы-заменители, температура пламени которых ниже, чем у ацетилена, необходимо использовать при сварке металлов с более низкой температурой плавления, чем у сталей. При кислородной резке используются горючие газы, которые при сгорании в смеси с кислородом дают пламя с температурой не ниже 2000°С. Выбор горючего газа зависит от его теплотворной способности.

Теплотворная способность количество теплоты в килоджоулях, получаемое при полном сгорании 1 м 3 газа

Чем выше теплотворная способность газа, тем меньше его расход при сварке и резке металлов. Для полного сгорания одинакового объема различных горючих газов требуется различное количество кислорода, от этого зависит эффективная мощность пламени.

Эффективной мощностью пламени называется количество тепла, вводимое в нагреваемый металл в единицу времени

Для расчетов замены ацетилена другим газом-заменителем пользуются коэффициентом замены ацетилена.

Коэффициент замены ацетилена отношение расхода газа-заменителя V3 к расходу ацетилена Va при одинаковой эффективной тепловой мощности: ?=V3/Va

Водород

Ниже представлена лишь справочная информация о водороде, для более подробной информации читайте статью плотность, формула, масса, получение и другие характеристики водорода

Водород H2 в нормальных условиях представляет собой горючий газ без цвета и запаха. Это один из самых легких газов, он в 14,5 раза легче воздуха. Водород способен образовывать в определенных пропорциях взрывоопасные смеси с воздухом и кислородом. Поэтому при сварочных работах необходимо строго соблюдать правила безопасности труда. Получают водород разложением воды электрическим током. К месту сварки водород доставляют в стальных баллонах в газообразном состоянии под давлением 15 МПа. Баллоны для водорода окрашивают в зеленый цвет. Водород, применяемый для сварочных работ, должен удовлетворять требованиям ГОСТ 3022-80. Водородно-кислородное пламя имеет синюю окраску и не имеет четких очертаний зон пламени, что затрудняет, его регулировку.

Коксовый газ

Коксовый газ - бесцветный горючий газ с запахом сероводорода. Коксовый газ получают при выработке кокса из каменного угля, состоит он из смеси газообразных горючих продуктов водорода, метана и других непредельных углеводородов. Применяют в основном для резки сталей, сварки и пайки легкоплавких цветных металлов. Для сварки и резки применяют коксовый газ, очищенный от сернистых соединений и смолистых веществ. Для полного сгорания 1 м 3 необходимо 0,9 м 3 кислорода. К месту сварки и резки коксовый газ подают по трубопроводам под давлением 1,3-1,5 кПа.

Городской газ

Городской газ является составным горючим газом. Обычно основным компонентом городского газа является природный газ, к нему добавляют коксовый и генераторный газы. Состав городского газа непостоянен, газ типа московского имеет следующий состав: метан (70-95%), водород (до 25%), тяжелые углеводороды (до 1%), азот (до 3%), оксид углерода (до 3%), двуокись углерода (до 1%), кислород (до 0,5%). К месту сварки городской газ доставляют по трубопроводам. Как заменитель ацетилена он используется для резки сталей, сварки и пайки легкоплавких цветных металлов.

Пропан

Пропан технический - бесцветный горючий газ с резким запахом, состоящий из пропана С3Н8 или из пропана и пропилена С3Н8, суммарное содержание которых должно быть не менее 93%. Получают пропан при переработке нефтепродуктов. При нормальных условиях пропан находится в газообразном состоянии, а при понижении температуры или повышении давления переходит в жидкое состояние. Так, при температуре 293 К пропан переходит в жидкое состояние при давлении 0,85 МПа. Испарение 1 кг жидкого пропана дает 0,53 м 3 паров.

Пропан-бутановая смесь - бесцветный горючий газ с резким запахом, является побочным продуктом при переработке нефти.

Смесь легко превращается в жидкое состояние, например при температуре 233 К пропан-бутановая смесь сжижается при атмосферном давлении. Сжиженные газы хранят только в закрытых емкостях, так как испарение жидкости происходит даже при 273 К.

Плотность пропан-бутана больше плотности воздуха, поэтому необходимо тщательно следить за герметичностью аппаратуры и коммуникаций во избежание образования взрывоопасной смеси газа с воздухом внизу помещения. Заполнение емкостей пропаном и пропан-бутановой смесью, транспортирование их, а также слив газа должны выполняться в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденными Госгортехнадзором.

Пропан-бутановые смеси широко применяются при резке сталей, сварке и пайке легкоплавких цветных металлов, закалке, газовой сварке пластмасс. К месту сварки смесь поставляют в стальных баллонах под давлением 1,6 МПа или по газопроводам через перепускную рампу. При испарении 1 кг пропана образуется 500 дм 3 газа.

Бензин

Бензин является продуктом переработки нефти. Он представляет собой легко испаряющуюся прозрачную жидкость с резким характерным запахом. Пары бензина при сгорании в кислороде дают температуру пламени 2400-2500°С. Для очистки бензина его фильтруют через войлок. Бензин используется для кислородной резки, а также для сварки и пайки легкоплавких металлов.

Керосин

Итак, мы узнали, что ацетилен является основным горючим газом для газовой сварки, но для газовой резки применяют другие, менее дорогие газы, которые позволяют осуществлять процесс резки без существенной потери производительности и качества.

Газовая сварка металлов

Сварка считается надежным способом, который позволяет производить соединение разнообразных металлических конструкций. Существуют разнообразные виды данной технологии, которые могут использоваться для работы с разными видами металла. Но самым популярным считается метод под названием газовая сварка.

Во время нее используются высокие температуры, под действием которой изделие нагревается и расплавляется до мягкого состояния. Данная технология часто используется для сваривания важных изделий из чугуна, черных металлов, углеродистой стали.

Сущность технологии

Сущность процесса газовой сварки заключается в том, что во время ее проведения используется повышенное газовое пламя, которое и вызывает сильное нагревание кромок элементов и часть присадочного материала (электродов).

После этого металл переходит в жидкое состояние и образует сварочную ванну, эта находится под защитой пламени и газовой среды, которая вытесняет воздух. Металл в расплавленном состоянии медленно остывает и твердеет. В результате образуется сварной шов. Именно в этом и заключается сущность газовой сварки.

Во время сварочного процесса применяется смесь определенного газа с содержанием чистого кислорода, которая будет выполнять функции окислителя. Самые высокие температурные показатели - от 3200 до 34000С, позволяет получить газ ацетилен. Его образуется во время сварочного процесса в результате химической реакции между карбидом кальция и обычно водой. На втором месте стоит пропан, показатель его температуры горения составляет 28000С.

В редких случаях могут использоваться другие газы:

- метан;

- водород;

- пары керосина;

- блаугаз.

Однако у всех заменителей ацетилена температурные показатели пламени намного ниже. Именно по этой причине газовая сварка металлов с использованием альтернативных газов проводится редко. Обычно ее применяют только для цветных металлов - меди, латуни, бронзы и других, которые обладают небольшой температурой плавления.

Достоинства и недостатки

Что такое газовая сварка мы разобрались, это метод сваривания с использованием газа для нагревания металлической поверхности. В результате основа размягчается, образует сварочную ванну. Процесс горения газовой смеси обеспечивает благодаря введению в нее чистого кислорода.

Технология газовой сварки имеет целый ряд преимуществ:

- Данный метод сваривания не требует применения специального оборудования, а именно сварочного инвертора или полуавтоматического аппарата.

- Все расходные материалы можно приобрести в любом магазине со сварочными приспособлениями, они имеют не высокую стоимость.

- Сварка газом может проводиться даже без применения мощного источника энергии.

- Технологический процесс выполняется достаточно просто, его смогут выполнить даже сварщики, не имеющие большого опыта.

- Наблюдается возможность контролирования режимов сварочного процесса.

- Не всегда обязательно использование средств индивидуальной защиты.

- Во время применения качественной придаточной проволоки и правильно подобранного пламени можно получить качественные и прочные сварные швы. По этой причине часто используется при соединении комплектующих трубопроводов.

- Рабочее изделие достаточно медленно прогревается, именно это позволяет избежать деформирования или пропала, как при использовании полуавтоматической сварки и электродов.

Помимо положительных качеств газовая сварочная технология имеет отрицательные особенности:

- во время процесса металл прогревается длительное время, это негативно отражается на производительности;

- область тепла, которая образуется при помощи газовой горелки, имеет большие размеры;

- достаточно тяжело удерживать тепло, которое создается газовой горелкой. По сравнению с электродуговой технологией оно получается более рассеянным;

- сварка с применением газовых смесей считается дорогим методом соединения металлов;

- во время соединения толстых металлических деталей значительно снижается скорость выплавления швов. Это связано с низкой концентрации тепла, которое исходит от газовой горелки;

- технология сваривания с применением газа плохо поддается автоматизации. Механизировать можно процесс сварки тонкостенных труб, резервуаров, которые выполняется с использованием многопламенной горелки;

ни в коем случае не стоит проводить сваривание внахлест, это может привести к деформированию швов.

Технические стороны сварочного процесса

Техника газовой сварки имеет некоторые важные особенности, которые стоит учитывать во время ее проведения. Основное положительное свойство, которое выделяют многие сварщики, состоит в том, что .тот метод сваривания позволяет производить швы в любых пространственных положения - от потолочного до нижнего.

Обычно сложности возникают при создании потолочных швов, потому что в данном случае расплавленный металл требуется поддерживать и быстро распределять по всей длине сварного соединения. Это осуществляется при помощи повышенного давления газовой смеси, которая создается благодаря пламени.

Самыми популярными видами швов при проведении этого метода сварки считаются стыковые. Но эта технология никак не дружит с соединениями внахлест, тавровыми швами. Это связано с тем, что для двух видов швов требуется чрезвычайно сильное нагревание металлической основы. Также это может привести к повышению риска коробления.

Если края у заготовок тонкие и отбортованные, то их необходимо варить без применения присадочной проволоки. Во время сварки получаются непрерывные или прерывистые швы, которые могут иметь одно- или многослойную структуру. Но перед началом сварочной технологии рекомендуется провести тщательное очищение краев и поверхностей заготовок из металла.

Важно! Техника и технология газовой сварки предполагает особое обращение с газовой горелкой. А именно при проведении процесса необходимо удерживать пламя на расстоянии около 5 мм от конца ядра, не касаясь металлической поверхности.

Под давлением газовых смесей на жидкий металл образуется сварочная ванна, они производят раздувание металлической основы по краям. Далее присадочная проволока погружается в сварочную ванну. Степень интенсивности нагрева можно изменять.

Выполняется это при помощи изменения угла наклона медного мундштука горелки к поверхности заготовки. Стоит обратить внимание на зависимость - чем больше угол наклона, тем выше степень нагревания металла от пламени.

Мундштук горелки обычно продвигается вдоль шва. Одновременно с этим требуется следить за состоянием сварочной ванны. Металл в ней должен быть защищен давлением газов от нежелательного воздействия окружающего воздуха. Данные действия производятся для защиты металлических изделий от оксидной пленки.

Популярные виды газовой сварки

Существуют разные виды газовой сварки, которые могут обладать некоторыми характерными качествами. Они могут применяться для металлических заготовок с разной структурой, с различными формами и размерами толщины. Но мы рассмотрим основные способы газовой сварки, которые пользуются высокой популярностью.

Левая сварка

Левый способ газовой сварки является самым распространенным методом, который пользуется высокой популярностью среди профессиональных сварщиков. Его часто используют мастера с разной квалификацией.

Левый способ сварки применяется для соединения металлов с тонким краем и невысокими показателями температуры. Он подходит для работы с легкоплавкими и тонкими конструкциями. Левый и правый способы газовой сварки похожи, они являются двумя сторонами одной медали.

Во время проведения левой газовой сварки горелку необходимо двигать справа налево. А вот рассматривая отличия между левым способом сварки и правым, то при проведении последнего горелка проводится слева направо и за ней ведется присадочная проволока. Жар пламени во время сварки практически не рассеивается и уровень угла открытия шва составляет 60-70 градусов.

Правая сварка

Правый способ газовой сварки применяется для работы с металлами, толщина которых составляет больше 3 мм, имеющих высокие показатели теплопроводности. Стоит обратить внимание на то, что во время проведения правой сварки шов получается более качественным, это достигается благодаря защитному действию пламени.

Во время правого способа сварки наблюдается экономичное использование тепла. При этом скорость процесса выше почти на 20 %. Также к положительным качествам данного метода сваривания стоит отнести экономное расходование газов почти на 10 %.

При проведении данной технологии рекомендуется применять присадочную проволоку с диаметром, который почти в два раза меньше толщины металлического свариваемого элемента. Но при этом проволока не может быть толще 8 мм.

Сварка с применением сквозного валика

Данная технология газовой сварки и резки металлов предполагает постепенное перемещение пламени с плавлением верхней кромки отверстия в металлическом изделии и накладыванием слоя расплавленного металла на область нижнего края этого отверстия.

Перед началом процесса листы фиксируются в вертикальном положении, при этом между ними оставляется зазор вполовину толщины заготовки. Соединение производится в виде валика, которое соединяет металлические компоненты. Оно обладает хорошей плотностью, в его структуре не должно быть пор и каких-либо неровностей.

Сварка с использованием ванночек

Газопламенная сварка состоит в образовании новых и новых ванночек по ходу шва. После того как образуется одна, в нее вводится один конец присадочной проволоки, здесь он плавится. Далее он перемещается в область восстановительного участка огня горелки.

Тем временем мундштук сопла перемещается дальше по поверхности сварного соединения, он переходит на следующую зону. Каждая новая ванночка перекрывает предыдущую примерно на одну треть диаметра присадочной проволоки.

При помощи этого метода сварки производят соединение тонких листов, когда требуется сделать стыковые и угловые виды швов. Его часто применяют для сваривания трубных изделий из низколегированных или малоуглеродистых сплавов.

Многослойная сварка

Этот метод сваривания часто используется при проведении ответственных работ. Она характеризуется низким показателем производительности. Кроме этого для ее осуществления требуются газы в большом объеме, поэтому этот метод достаточно дорогостоящий.

Стоит отметить! При проведении многослойной сварки с использованием газа наблюдается отжиг нижних слоев при наплавке верхних. В результате происходит качественная проковка каждого слоя перед формированием основного шва.

Сварка окислительным пламенем и раскислителем

Этот вид газовой сварки и резки создан специально для работы с элементами из низкоуглеродистой стали. Во время него применяется пламя с резко окислительным характером, именно это приводит к образованию окислов железа в сварочной ванне. Если образуется окисление, то обязательно требуется раскисление.

Раскисление получают при помощи специальной присадочной проволоки, в составе которой должно наблюдаться высокое содержание марганца и кремния. Этот способ по сравнению с другими видами имеет производительность выше на 10 %.

Газопрессовая сварка

Газопрессовая сварка подразумевает нагревание до пластичного состояния свариваемых изделий при помощи сварочной адетилено-кислородной горелки. А после того как достигается необходимая температура они сдавливаются и свариваются.

Выделяют два подвида этого метода - соединение в пластичном состоянии с защитой шва и сваривание оплавлением. Во время проведения сварки в пластичном состоянии к элементам, которые приготовлены для сваривания, прикладывается осевое давление и разжигается горелка. После производится нагревание, которое сопровождается сдавливанием. Как только появляется утолщение, нагревание прекращается, давление устраняется.

Во время сварки оплавлением детали для сварки фиксируются с соблюдением зазора, и разжигается горелка. После выполняется нагревание и оплавление концов металлических элементов. Затем производится прикладывание осевого давления и сваривание деталей.

Компоненты газовой сварки

Перед тем как будет начата газовая сварка, технология рекомендует подготовить все необходимые компоненты для ее проведения. Обязательно для работы потребуется специальный газ для пламени горелки. А вот какой выбрать газ стоит рассмотреть подробнее.

Кислород

Этот востребованный вид газа для проведения сварки и резки. Благодаря ему происходит моментальное воспламенение паров материалов с высокой горючестью. Особой популярностью пользуется сварка кислородом и пропаном. Этот метод позволяет получить прочный шов с высоким износом. Сварочный кислород выполняет роль катализатора плавления и резки заготовок из металла, он входит в состав горючей смеси.

Важно! Кислород помещается в баллоны под постоянным давлением, а при контакте с маслом самовоспламеняется. Чтобы этого не произошло, баллоны стоит хранить в месте, защищенном от солнца, а также их требуется периодически чистить от пыли, грязи.

Кислород для сварки получают из обычного воздуха, который отделяется от СО2 и Н2О в воздухоразделительной установке. При проведении газовой сварки пропаном и кислородом используется три вида газа - высший (99,5%), 1 и 2 сорта (99,2 и 98,5 %).

Ацетилен

Ацетилен является газовой смесью, которая состоит из двух компонентов - H и O. Это бесцветное вещество, которое не имеет запаха, в его составе наблюдается небольшое содержание NH4 и H2S.

Обратите внимание! Газовая сварка и резка металлов с использованием ацетилена должна проводиться с максимальной осторожностью. Если во время процесса будет наблюдаться превышение показателей давления более 1,5 кг/см² и температуры больше 400°С, то смесь может взорваться.

Ацетилен добывают при помощи диссоциации жидких углеводородов под воздействием электричества.

Заменители ацетилена

Стоит помнить, что сварка может проводиться не только пропаном и кислородом или ацетиленом, во время нее могут использоваться заменители последнего газа.

В качестве замены могут применяться следующие газы:

- водород;

- метан;

- пропан;

- керосиновые пары.

Температурные показатели их горения находятся в пределах 2400-28000С. А при горении ацетилена обычно наблюдается 31500С. При использовании заменителей рекомендуется дополнительно применять проволоку с содержанием марганца и кремния, которая будет раскислять сталь. А вот для плавящихся цветных металлов потребуется флюс.

Использование проволоки и флюса

Присадочная проволока и сварочный флюс являются необходимыми элементами, которые применяются при проведении газового сварочного процесса. Оно позволяет получить качественный и прочный шов.

Для проведения сварки рекомендуется использовать присадочную проволоку без масла и краски, на ней не должно быть признаков коррозийного поражения. Порог плавления этого материала должен быть равен или ниже плавления свариваемого металла.

Для плавящихся металлов необходимо использовать флюс. При помощи него до начала сварки делается нанесение на металл или проволоку. Далее флюс плавится и выдает плавкий шлак, который покрывает металлическое изделие поверхностно.

Оборудование для газовой сварки

Основы газовой сварки требуют использования необходимого оборудования. Оно должно соответствовать всем нормам и стандартам, которые указываются в технологии данного сварочного процесса. Кроме этого сварщик обязательно должен уметь им пользоваться и знать принципы его работы.

Сварка пропаном, кислородом, ацетиленом и его заменителями предполагает использование следующего оборудования:

- Водяной затвор. Этот элемент защищает генератор ацетилена и трубы от обратной тяги огня из горелки. Он должен быть исправным, его обязательно заполняют водой вровень с краном.

- Газовый баллон. У баллона предусмотрена конусная резьба на области отверстия, на которую устанавливается закрывающий вентиль. Снаружи баллон окрашивается в определенный цвет в зависимости от вида газа. Для ацетилена можно применять вентиль из любого металла, кроме меди, с ней газ образует взрывоопасную смесь.

- Редуктор. Он вызывает снижение показателей давления выходящего газа. Он может быть одно- и двухкамерным, последний позволяет удерживать стабильное давление. Редуктор может быть прямого и обратного действия.

- Шланги. Шланги, которые применяются для горючих газовых смесей. На них часто наносится сплошная линия красного цвета (это обозначение). Их можно применять при давлении в 6 атм. Это шланги первого класса, а вот второго класса используются для передачи горючих жидкостей (бензина, керосина). На них имеется линия желтого цвета. Шланги третьего класса способны выдерживать давление в 20 атм ( на них нанесена линия синего цвета).

- Горелка. Данное оборудование производит смешивание газов, выпускает из мундштука под необходимым давлением смесь, которая плавить металлические заготовки. Горелки могут быть инжекторными и безинжекторными. Этот элемент состоит из таких элементов, как ниппель, мундштук, наконечник, камера-смеситель, гайки, инжектор, корпус с рукоятью.

- Пост. Это место для проведения сварочного процесса. Оно имеет стол, тумбы для хранения требуемых элементов, сварочного оборудования. Пост может иметь поворотную и неповоротную столешницу. Для работы на крупных производствах может использоваться передвижной или стационарный пост.

Но все же перед тем как приступать к использованию вышеперечисленных элементов стоит разобраться в том, как варить газовой сваркой. Это ответственной процесс, который требует обязательное соблюдение важных мер защиты. Опытные сварщики советуют применять защитную маску, форму из плотной ткани, краги.

Итоги

Чтобы понять, что такое газовая сварка стоит рассмотреть ее основные особенности и технологию. Этот метод предполагает использование специальных газов для нагревания и плавления металлических изделий. Обычно применяется кислород, ацетилен, но иногда допускаются заменители, которые имеют меньшую стоимость. Но чтобы шов получился качественным и прочным особое внимание стоит уделять технике проведения сварочного процесса.

Интересное видео

Газы для проведения сварки и резки металлов

Кислород при газовой сварке способствует интенсивному горению горючих газов и получению высокотемпературного пламени. При горении газов в воздухе температура пламени значительно ниже, чем при горении в кислороде. При газовой сварке применяют газообразный технический кислород трех сортов.

Первый сорт характеризуется чистотой не ниже 99,7 % по объёму, второй сорт – не ниже 99,5 %, а третий сорт – не ниже 99,2 %. Технический кислород содержит примеси, состоящие из азота и аргона. Следует учесть важное значение чистоты кислорода при сварке и резке металла. Снижение чистоты кислорода на 1 % не только ухудшает качество сварного шва, но и требует увеличения расхода кислорода на 1,5 %.

Кислород при атмосферном давлении и нормальной температуре представляет собой газ без цвета и запаха с плотностью 1,43 кг/м 3 . Его получают из воздуха методом низкотемпературной ректификации, основанным на разности температур кипения основных составляющих воздуха – азота (–195,8 °C) и кислорода (–182,9 °C). Воздух переводят в жидкое состояние и затем постепенным повышением температуры испаряют азот (78 %). Оставшийся кислород (21 %) очищают многократным процессом ректификации.

Ацетилен в газосварочном производстве получил наибольшее распространение благодаря важным для сварки качествам – высокой температуре пламени, большой теплоте сгорания. Он представляет собой химическое соединение углерода с водородом (С2Н2). Это бесцветный газ с характерным запахом, обусловленным наличием примесей – сероводорода, фтористого водорода и др. Ацетилен взрывоопасен при следующих условиях: нагревании до 480–500 °C, давлении 0,14–0,6 МПа, наличии 2,3–80,7 % ацетилена в смеси с воздухом, наличии 2,8–93 % ацетилена в смеси с кислородом.

Ацетилен получают при взаимодействии карбида кальция с водой по реакции:

карбид кальция получают путем сплавления в электропечах кокса и обожженной извести:

СаО + 3С = СаС2 + СО.

Карбид кальция очень активно вступает в реакцию с водой, реагируя даже с парами воды, насыщающими воздух. Поэтому его хранят и транспортируют в герметически закрытых стальных барабанах, содержащих 50–130 кг карбида. Из 1 кг карбида кальция в зависимости от сорта и грануляции получают 235–280 л ацетилена. Следует иметь в виду, что мелкий и пылеобразный карбид кальция применять запрещается – он взрывоопасен. Для взаимодействия 1 кг карбида кальция теоретически необходимо 0,56 л воды, практически берут 7–20 л воды для обеспечения охлаждения ацетилена и безопасной работы генератора.

Водород – газ без цвета и запаха. В смеси с кислородом или воздухом он образует взрывчатую смесь (гремучий газ), поэтому требует строгого соблюдения правил техники безопасности.

Водород хранится и транспортируется в стальных баллонах при максимальном давлении 15 МПа. Получают его электролизом воды или в специальных водородных генераторах путем воздействия серной кислотой на железную стружку или цинк.

Пиролизный газ – смесь газообразных продуктов термического разложения нефти, нефтепродуктов или мазута. Содержит вредные сернистые соединения, вызывающие коррозию мундштуков горелок и резаков, поэтому требует тщательной очистки.

Нефтяной газ – смесь горючих газов, являющихся побочным продуктом нефтеперерабатывающих заводов. Его применяют для сварки, резки и пайки сталей толщиной до 3 мм и сварки цветных металлов.

Природный газ получают из газовых месторождений. Он состоит в основном из метана (93–99 %).

Пропанабутановую смесь получают при добыче и переработке естественных нефтяных газов и нефти. Хранят и транспортируют в сжиженном состоянии в баллонах вместимостью 40 и 55 л под давлением 1,6–1,7 МПа. Жидкой смесью заполняют только половину баллона, так как при нагреве значительное повышение давления может привести к взрыву.

Бензин и керосин используют при газопламенной обработке в виде паров. Для этой цели горелки и резаки имеют специальные испарители, которые нагреваются от вспомогательного пламени или электрическим током.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Оборудование для плазменно-дуговой сварки, резки, напыления:

Оборудование для плазменно-дуговой сварки, резки, напыления: • источник питания плазменной дуги с вертикальной вольт-амперной характеристикой;• плазменная горелка-плазмотрон;• системы подачи газа и охлаждения горелки;• порошковый питатель (для

Оборудование для лазерной сварки и резки:

Оборудование для лазерной сварки и резки: • высоковольтный выпрямитель для питания ламп накачки;• блок конденсаторов;• блок поджига газового разряда;• собственно лазерная головка (активный элемент, отражатель, лампы накачки);• оптическая система для фокусировки,

Эффективные методы проведения сварки

Эффективные методы проведения сварки Метод опирания, или сварка с глубоким проплавлением Электрод с утолщенным покрытием используют для получения глубокого проплавления. Стержень электрода плавится быстрее покрытия, в итоге чего на конце электрода образуется

Оборудование и аппаратура для проведения газовой сварки

Оборудование и аппаратура для проведения газовой сварки Газовой сваркой называется сварка плавлением, при которой нагрев кромок соединяемых частей и присадочного материала производится теплотой сгорания горючих газов в кислороде. Классифицируется газовая сварка по

Сущность процесса кислородной резки

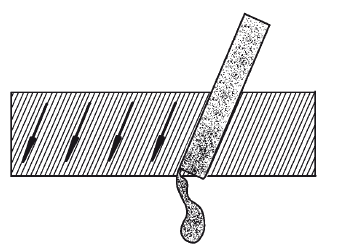

Сущность процесса кислородной резки Кислородная резка (рис. 78) основана на свойстве металлов и их сплавов сгорать в струе технически чистого кислорода. Рис. 78. Газокислородная резка:1 – разрезаемый металл; 2 – струя режущего кислорода; 3 – горючая смесь; 4 – режущий

Оборудование для кислородной резки

Оборудование для кислородной резки Резаки классифицируют:• по назначению – универсальные и специальные;• по принципу смешения газов – инжекторные и безынжекторные;• по виду резки – для разделительной и поверхностной резки;• по применению – для ручной и машинной

Техника резки

Техника резки На поверхности разрезаемого металла могут быть грязь, краска, окалина и ржавчина, поэтому она должна быть хорошо очищена. Для удаления окалины, краски и масла достаточно медленно провести пламенем горелки или резака по поверхности металла вдоль намеченной

Глава 12 Технология проведения сварки под флюсом и оборудование для нее

Глава 12 Технология проведения сварки под флюсом и оборудование для нее Сущность сварки под флюсом Сваркой под флюсом называется дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от контакта с

Глава 13 Технология проведения дуговой сварки в защитных газах

Глава 13 Технология проведения дуговой сварки в защитных газах Сущность дуговой сварки в защитных газах Сущностью и отличительной особенностью дуговой сварки в защитных газах является защита расплавленного и нагретого до высокой температуры основного и электродного

Глава 14 Технология проведения контактной сварки

Глава 14 Технология проведения контактной сварки Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте

Глава 16 Технология производства сварки цветных металлов и их сплавов

Глава 16 Технология производства сварки цветных металлов и их сплавов Особенности сварки цветных металлов Цветные металлы и сплавы по своим физико-химическим свойствам резко отличаются от сталей, что необходимо учитывать при выборе вида сварки и технологии. По

Особенности сварки цветных металлов

Особенности сварки цветных металлов Цветные металлы и сплавы по своим физико-химическим свойствам резко отличаются от сталей, что необходимо учитывать при выборе вида сварки и технологии. По химической активности, температурам кипения и плавления, теплопроводности,

Глава 18 Технология электродуговой резки

Глава 18 Технология электродуговой резки Резка плавящимся электродом Резка стальным электродом основана на выплавлении металла из зоны резания теплотой электрической дуги, возбуждаемой между электродом и разрезаемым металлом. Этот способ широко применяется для

9.3. Средства для электросварки и резки стали под водой

9.3. Средства для электросварки и резки стали под водой Для электросварки и резки стали под водой применяются специальные электрододержатели и электроды. Электрический ток к электрододержателю и массе металла (обратный провод) подается с поверхности по кабелю сечением

Технология дуговой резки

Разработано и используется несколько способов резки металлов (стали, чугуна, цветных металлов) электрической дугой.

1. Дуговая резка металлов осуществляется с помощью:

1) металлического плавящегося электрода. Этот способ состоит в том, что металл расплавляют с помощью более высокой величины тока (на 30–40 % больше, чем при дуговой сварке).

Электрическую дугу возбуждают на верхней кромке у начала реза и постепенно перемещают ее вниз вдоль кромки (рис. 73).

Капли жидкого металла выталкивают козырьком электродного покрытия. Кроме того, он изолирует электрод, препятствуя его замыканию на металл.

Рис. 73. Схема резки металлическим плавящимся электродом

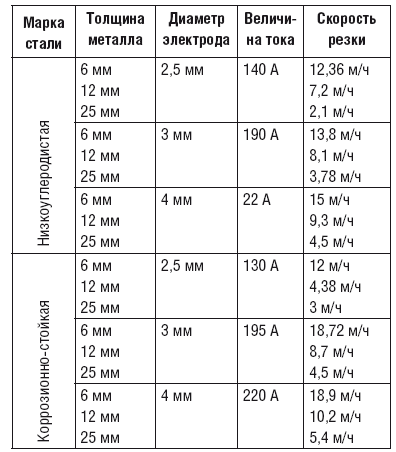

Резка таким способом обладает рядом недостатков, в частности имеет низкую производительность и дает некачественный рез. Режимы, при которых проводят резку, представлены в табл. 39;

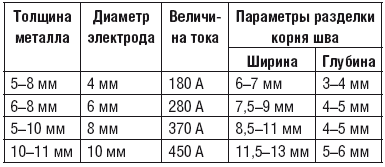

Примерные режимы резки металла плавящимся электродом

2) угольного электрода. Этот способ используют при резке чугуна, цветных металлов и стали тогда, когда нет необходимости строго соблюдать все размеры, а качество и ширина реза не играют никакой роли. При этом разделку проводят, выплавляя металл вдоль линии раздела. Резку ведут при постоянном или переменном токе сверху вниз, располагая оплавляемую поверхность под небольшим углом к горизонтальной плоскости, чтобы облегчить вытекание жидкого металла. Режимы резки представлены в табл. 40.

3) неплавящегося вольфрамового электрода в среде аргона. Этот способ резки используется редко, в основном при работе с легированными сталями и цветными металлами. Его суть заключается в том, что на электрод подают ток, величина которого превышает таковую при сварке на 20–30 %, и насквозь проплавляют металл.

Примерные режимы резки стали угольным электродом

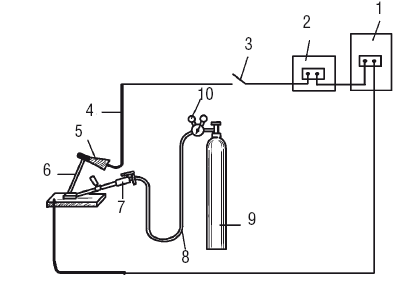

2. Кислородно-дуговая резка (рис. 74). В данном случае металл расплавляют электрической дугой, которую возбуждают между изделием и стержневым электродом из низко углеродистой или нержавеющей стали (наружный диаметр – 5–7 мм, внутренний – 1–3,5 мм), после чего он сгорает в струе кислорода, подаваемого из отверстия трубки и окисляющего металл, и выдувается. Кислородно-дуговую резку применяют в основном при подводных работах.

Рис. 74. Схема оборудования поста для кислородно-дуговой резки: 1 – источник питания (трансформатор); 2 – регулятор; 3 – рубильник; 4 – кабель; 5 – электродержатель; 6 – электрод; 7 – резак РГД-1–56; 8 – кислородный шланг; 9 – кислородный баллон; 10 – редуктор

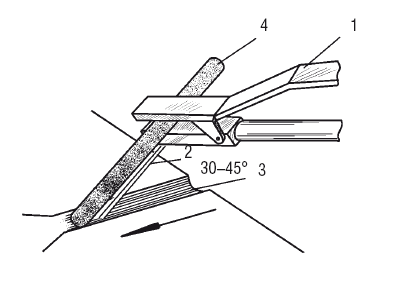

3. При воздушно-дуговой резке (рис. 75) металл расплавляют электрической дугой, возбуждаемой между изделием и угольным электродом (пластинчатым или круглым), и удаляют струей сжатого воздуха.

Рис. 75. Схема осуществления воздушно-дуговой резки: 1 – резак; 2 – струя воздуха; 3 – канавка; 4 – электрод

Процесс резки проводят при использовании постоянного тока обратной полярности (при прямой полярности зона нагрева более широкая, что создает трудности при удалении металла) или переменного тока.

Величину тока определяют по формуле:

K – коэффициент 46–48 и 60–62 А/мм для угольных и графитовых электродов соответственно;

d – диаметр электрода.

Для этого способа применяют особые резаки, которые бывают двух типов и поэтому предполагают разные режимы резки:

? резаки с последовательным расположением струи воздуха;

? резаки с кольцевым расположением струи воздуха.

Воздушно-дуговая резка подразделяется на два типа, которым соответствуют разные режимы (табл. 41 и 42):

? поверхностная строжка, используемая для разделки образовавшихся в металле или сварном шве дефектов, подрубки корневого шва и снятия фасок;

? разделительная резка, применяемая при обработке нержавеющей стали и цветных металлов.

Примерные режимы поверхностной воздушно-дуговой резки

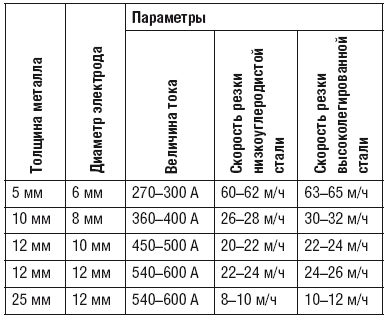

Примерные режимы разделительной воздушно-дуговой резки

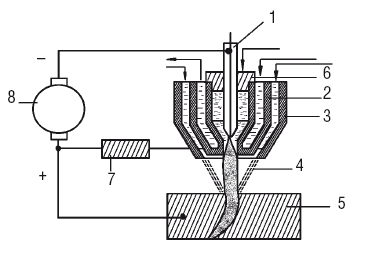

4. Плазменно-дуговая резка, суть которой заключается в том, что металл проплавляется мощным дуговым разрядом, сконцентрированным на небольшом участке поверхности разрезаемого металла, и удаляется из зоны реза высокоскоростной газовой струей. Холодный газ, проникающий в горелку, обтекает вольфрамовый электрод и в зоне разряда превращается в плазму, которая затем истекает через небольшое отверстие в медном сопле в виде яркосветящейся струи с высокой скоростью и температурой, доходящей до 30 000 °C (или больше). Принципиальная схема плазменно-дуговой резки показана на рис. 76.

Плазменная резка может осуществляться независимой или зависимой дугой. В таком случае говорят о плазменной дуге прямого или косвенного действия.

Режимы резки, на которые можно ориентироваться, наглядно представлены в табл. 43.

Рис. 76. Схема процесса плазменно-дуговой резки: 1 – электрод; 2 – водоохлаждемое сопло; 3 – наружное сопло; 4 – струя плазмы; 5 – металл; 6 – изоляционная шайба; 7 – балластное сопротивление; 8 – источник питания

5. Дуговая резка под водой. В жидкой среде, например в воде, можно создать мощный дуговой разряд, который, обладая высокой температурой и значительной удельной тепловой мощностью, сможет испарять и диссоциировать жидкость. Дуговой разряд сопровождает образование паров и газов, которые заключат сварочную дугу в газовую оболочку, т. е. фактически дуга будет находиться в газовой среде.

Примерные режимы плазменно-дуговой резки двух видов материала

Стабильную сварочную дугу от стандартных источников питания дадут угольные и металлические электроды.

Для осуществления резки под водой на них должно быть нанесено толстое водонепроницаемое (пропитанное парафином) покрытие, которое, охлаждаясь снаружи водой, будет плавиться медленнее, чем стержень электрода. В результате этого на его конце образуется небольшой чашеобразный козырек, благодаря которому будет обеспечиваться устойчивость газовой оболочки и горения дуги.

Величина тока выставляется из расчета 60–70 А на 1 мм диаметра электрода.

Описанный способ резки применяют при ремонте судов и т. п.

Глава 3 ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ И ХРАНЕНИЯ СТЕКЛА

Глава 3 ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ И ХРАНЕНИЯ СТЕКЛА 1. Оборудование и инструменты для резки стекла Для выполнения стекольных работ, в том числе для раскроя, бригады должны быть обеспечены следующими оборудованием и инструментами (рис. 164): столами для раскроя

1. Оборудование и инструменты для резки стекла

1. Оборудование и инструменты для резки стекла Для выполнения стекольных работ, в том числе для раскроя, бригады должны быть обеспечены следующими оборудованием и инструментами (рис. 164): столами для раскроя стекла, стеклорезами, линейками, угольниками, метрами, рулетками

Технология кислородной резки

Технология кислородной резки Суть кислородной резки заключается в сгорании разрезаемого металла под воздействием струи кислорода и удалении из разреза шлаков, образованием которых неизбежно сопровождается этот процесс (рис. 21).Углеродистые, а также низколегированные

Сварочные материалы и оборудование для дуговой сварки

Сварочные материалы и оборудование для дуговой сварки Сварочная проволока Чтобы заполнить зазор между свариваемыми частями, применяют присадочный материал, который имеет вид прутка или проволоки и вводится в зону сварочной дуги.Если осуществляется ручная дуговая

Техника дуговой сварки

Техника дуговой сварки Сварочные работы предполагают определенную подготовку деталей, которая включает в себя несколько операций:? правку, которую осуществляют на станках или вручную. Например для правки листового и полосового металла применяют различные

Техника безопасности при дуговой сварке и резке

Техника безопасности при дуговой сварке и резке Сварочные работы сопряжены с определенными факторами, которые могут быть опасными для здоровья человека.К ним относятся:? поражение электрическим током;? отравление токсичными газами и пылью;? ожоги расплавленным

Читайте также: