Прибор для стилоскопирования металла

Обновлено: 18.05.2024

Определение состава материала, а также поиск возможных дефектов сварных соединений выполняется с помощью совокупности методов спектрального анализа, основанных на изучении различных спектров взаимодействия. Для сварных соединений и металлических конструкций подобная методика называется стилоскопированием.

Определение методики

Стилоскопирование — простейший вид качественного спектрального анализа на наличие легирующих элементов в различных металлах и сплавах. Ему обязательно подвергают все нагревающиеся элементы котлов и трубопроводов, изготовленных из легированной стали, а также наплавленный металл сварных швов для установления марочного соответствия примененных сварочных материалов.

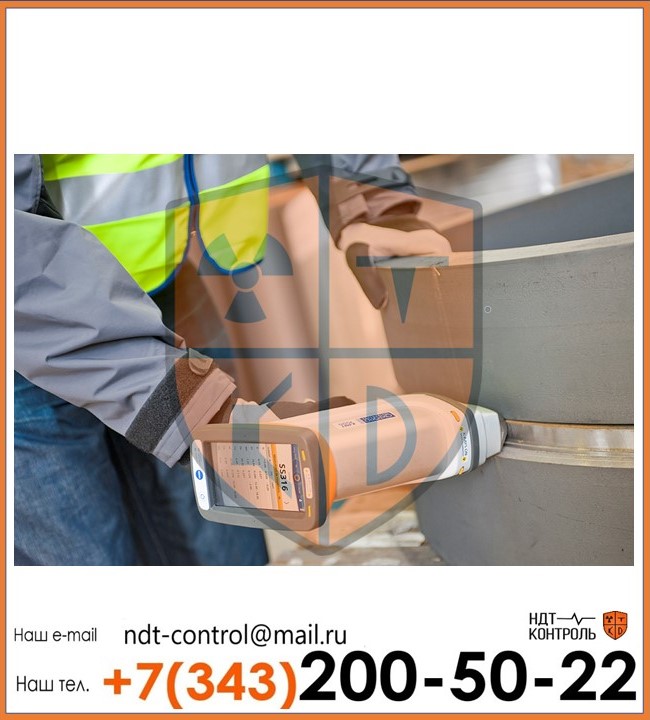

Стилоскопирование сварных швов проводится, как проверка визуального качества по фото. Для проведения испытаний и изучения полученных спектров используется специальный прибор — стилоскоп. От мощности данного оборудования зависят пределы возможностей стилоскопирования. Анализ на стилоскопе сопровождается минимальными повреждениями исследуемого образца, что позволяет проверять готовые детали и сварные соединения.

Стилоскопирование сварных швов

Объем контроля стилоскопированием

При проведении всех видов сварки с использованием легированных присадочных материалов металл полученного шва подвергается стилоскопированию. Методика применима до проведения термической обработки элементов конструкции, деталей.

Стилоскопирование относится к обязательным методам визуального контроля сварочных соединений, а нормативы контроля устанавливаются в зависимости от производства.

Данная методика контроля качества эффективно применяется для:

- Контроля на наличие легирующих элементов (кроме марганцовистой и кремнемарганцовистой) в сплавах и металле для труб любого типоразмера, литых деталей, шпилек арматур, паропроводных и пароперепускных труб теплового оборудования, переходов, отводов, тройников и др.

- проверки соответствия материала свариваемых элементов;

- проведения анализа металлических деталей энергетических установок;

- анализа тонкой проволоки, ленты, образцов малой массы из легкоплавких сплавов;

- определения химического состава материалов крупногабаритных объектов, их сварных соединений;

- определения в сварных швах малого содержания трудновозбудимого элемента (углерода от 0,1%, кремния от 0,1%, серы от 0,2%)

- контроля сварных швов деталей и частей конструкций, которые работают под давлением;

- качественного контроля чистоты различных марок сплавов сталей;

- контроля металла коррозиестойкой наплавки;

- определения наличия хрома, молибдена.

Области реализации данной методики

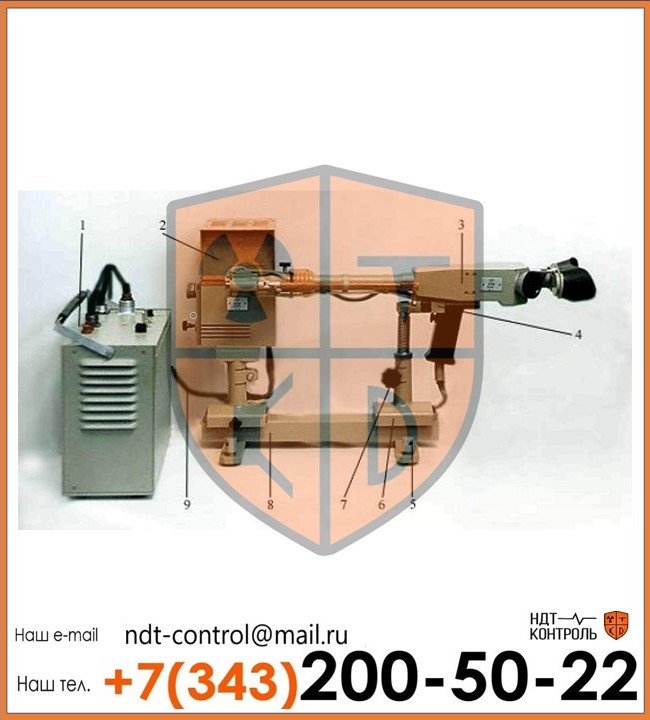

1 — блок питания; 2 — источник света; 3 — стилоскоп; 4 — крепежное устройство; 5 — подставка; 6 — подставка; 7 — выдвижной винт; 8 — рельс; 9 — кабель

На производстве должны контролироваться стилоскопированием:

- Каждый сварной шов через каждые 2 м;

- все дефекты сварных швов после устранения;

- все места исправления сварного шва или повторного сварочного соединения;

- наплавка металла не менее чем в одной точке;

- предусмотренные положения ГОСТ 1435-99.

Стилоскопирование для контроля качества металлов и сварных соединений может использоваться:

- На складах машиностроительных заводов при контроле материалов;

- на шихтовых дворах при контроле качества;

- на пунктах сортировки металлического лома;

- в лабораториях литейных цехов;

- в нефтяном и химическом аппаратостроении;

- в газовой промышленности.

Рамки применения данного метода контроля значительно расширяются за счет возможности его использовать не только в условиях спектральной лаборатории (стационарный стилоскоп), но и в полевых условиях.

Цветная дефектоскопия (капиллярная дефектоскопия)

Одним из основных неразрушимых методов контроля качества сварных соединений является цветная дефектоскопия (капиллярный метод неразрушающего контроля (ГОСТ 18442-80))

Основной принцип действия метода

Цветная дефектоскопия предназначена для обнаружения поверхностных и сквозных дефектов, определения их расположения или протяженности (для протяженных дефектов некоторых типов) и их ориентации на поверхности исследуемого объекта. Метод основан на капиллярном проникновении внутрь дефекта, хорошо смачивающего исследуемый материал, жидкого индикатора, на визуальном изучении поверхности материала и на последующей регистрации индикаторных следов.

Процесс цветной дефектоскопии основан на пяти этапах:

- Очистка поверхности: механическая чистка от ржавчины, очистка очистителем и просушка поверхности.

- Нанесение первого жидкого индикатора (пенетрата). Наносится путем распыления, кистью или весь объект погружается в него.

- Аккуратное удаление лишнего пенетрата с исследуемой поверхности.

- Нанесение второго жидкого индикатора (проявителя).

- Контроль. Используют любой метод визуального контроля.

Из-за возникновения диффузионной реакции двух контролирующих жидкостей проявляются дефекты сварных швов и линии повреждений (трещины, царапины). Интенсивность окраски индикатора говорит о глубине и толщине дефекта. В этом методе контрастная чувствительность зрения играет основную роль и отвечает за точность.

- Позволяет провести точную локализацию мелких дефектов и охарактеризовать их с большой точностью;

- позволяет расширить область применение других визуальных методов контроля качества сварочных соединений;

- увеличивает спектр обзора для поверхностных дефектов;

- является не дорогостоящим методом.

- Для выездного контроля применим только при температуре от 5 до 50 0 С, при отрицательных температурах точность падает в разы;

- большая длительность процесса (1 — 2 часа);

- высокая трудоемкость процесса;

- человеческий фактор, субъективность;

- невозможность механизировать и автоматизировать процесс контроля;

- инструменты контроля (индикаторные жидкости) нуждаются в определенных условиях хранения и имеют ограниченный срок пригодности.

Возможности капиллярного метода контроля

Способы контроля сварных швов в основном ограничены применяемым инструментом, но для цветной дефектоскопии подобного ограничения нет. Класс чувствительности реагентов выбирается в зависимости от необходимой точности. Только этап визуальной фиксации дефектов зависит от разрешения прибора для наблюдения и использованной в данном случае точности.

Метод является широко востребованным и в основном используется для выявления дефектов шириной не менее 1 мм и глубиной не менее 3 мм:

- Для контроля качества поверхности и общей целостности объекты любых размеров и форм;

- при проведении дефектоскопии сварных швов на выявления трещин, пор, раковин, непроваров;

- для обнаружения межкристаллитной коррозии и других несплошностей;

- для обнаружения открытых волосовин.

Практическое использование цветной дефектоскопии

В условиях лаборатории или при визуальном контроле технического состояния объектов используется при:

- Проведении технадзора строительных объектов;

- контроле рабочего состояния трубопроводных (нефтепровод, газопровод) систем;

- контроле сварных швов соединений патрубков с корпусом сосудов;

- проверке качества кованых и литых деталей трубопроводов, арматуры;

- при проведении гамма — или рентгеновского контроля;

- при невозможности произвести контроль сварочных швов методами просвечивания;

- при последнем контроле выпускаемой продукции из черных и цветных металлов, пластмасс, твердых сплавов;

- при контроле срока эксплуатации.

Методика проведения цветной дефектоскопии практически всегда совмещается с другими методами контроля или усложняется (люминесцентная дефектоскопия или дефектоскопия по фото).

Для того чтобы заниматься пескоструйной обработкой металла, необходимо приобрести специальное оборудование.

Ультразвуковой метод контроль сварных соединений — один из самых эффективных. Подробнее читайте в этой статье.

Метод контроля сварного соединения на «керосин»

Одним из самых распространенных методов контроля непроницаемости сварных соединений является капиллярный метод керосином.

Определение методики

Принцип действия метода основан на физическом свойстве керосина, капиллярности — способность подыматься по капиллярным ходам, сквозным порам и трещинам.

Методом контроля на керосин

Проверка сварных швов на герметичность методом контроля на «керосин»:

- С контролируемой стороны (более удобной) сварные швы покрываются водным раствором мела (правильный раствор — 450 г на 1 л).

- После полного высыхания обратную сторону покрывают (смачивают, заливают) обильным слоем керосина не менее 3-х раз.

- На меловой поверхности наличие следов керосина свидетельствует о неплотности швов, о дефекте.

- Отдельные пятна указывают на свищ в сварном шве, сквозные трещины или непровары.

Для повышения наглядности результатов методики используют окрашенный керосин и наносят его под давлением сжатого воздуха.

Рамки применения метода

Проверка сварных швов керосином является точной методикой на подтверждения целостности шва. Подобный метод не дает возможности охарактеризовать дефекты. Благодаря высокой проникающей способности керосина степень чувствительности метода — трещины от 2×10 -4 мм.

Практическое использование метода контроля

“Керосиновая проба” — метод контроля плотности сварных соединений на “керосин” используется для проверки:

- Резервуаров, работающих под давлением;

- газопроводов, нефтепроводов;

- сварных стыков ответственных конструкций;

- при проведении проверки на уровень герметичности;

- при контроле непредусмотренного расхода транспортируемых или хранимых веществ.

Данная методика не подходит для количественной характеристики и оценки характера дефектов, но для первоначального контроля герметичности этот дешевый способ используется повсеместно.

Стилоскопирование и анализ состава металла в Екатеринбурге

ООО «НДТ-контроль» оказывает услуги по стилоскопированию металла с выездом на ваш объект и стационарно в лаборатории. Мы являемся аккредитованной лабораторией и проводим стилоскопирование изделий из металла и сварных швов с выдачей заключения в этот же день.

МЕТОДИЧЕСКИЕ ДОКУМЕНТЫ

Определение состава, анализ структуры металла и обнаружение возможных дефектов сварных швов осуществляются с помощью различных неразрушающих методов контроля. Одним из таких способов является стилоскопирование (спектральный анализ изделий из металла, сварных соединений и швов). В процессе стилоскопирования определяется структура и содержание металла. Данную диагностику проводят для того, чтобы установить соответствуют ли используемые сварочные материалы требованиям проекта к маркировке металла и инструкциям по сварке. Мы производим стилоскопирование стали всех марок и других металлов.

Основные определения и понятия

В сварных соединениях различных конструкций, например, работающих под давлением или рассчитанных на содержание агрессивных сред котлов и трубопроводов, из-за воздействия температуры сварочной дуги может произойти частичное выгорание легирующих элементов в свариваемом металле. Чтобы избежать таких последствий, специалисты используют присадочную проволоку с подходящим составом, который позволяет усилить сварной шов. Если же сварщик держал дугу очень долго, или выбрал проволоку ошибочно, такие меры могут не помочь и впоследствии шов быстро подвергнется коррозии и даст течь. Чтобы убедиться в качестве выполненных работ, применяется стилоскопирование сварных соединений, или, иными словами, проводится проверка состава металла.

Стилоскопирование сварных соединений — это качественный спектральный неразрушающий анализ материала, направленный на определение легирующих элементов. Такому контролю необходимо подвергать все нагревающиеся элементы трубопроводов и котлов, материалом изготовления которых является легированная сталь. Кроме того, подобной диагностике также подвергается наплавленный металл сварных швов этих изделий.

Контроль структуры и состава металла осуществляется посредством стилоскопов. Это специальные приборы, с помощью которых можно осуществить предварительный анализ и разбраковку металлов по спектрам излучения, а также проверить состав металла в сварных соединениях.

Приборы для стилоскопирования

Для спектрального анализа, или стилоскопии сварных швов применяется специализированное оборудование. Приборы для данного метода бывают крупногабаритные – такие применяются в лабораторных условиях, и портативные, переносные, адаптированные под полевые условия и для диагностики на выезде. Вне зависимости от размеров, всё оборудование имеет схожий принцип действия и состоит из похожего комплекта элементов и узлов.

Что касается принципа работы, то она основывается на действии такого элемента, как электрод, установленный на головке прибора. Именно он зажигает дугу на изделии. Для изготовления электрода используется медь, сталь, вольфрам, или молибден. Чтобы данный элемент работал корректно необходимо произвести правильную заточку кончика, которая делается при помощи токарного станка или шлифовального круга. Недостаток данного устройства заключается в том, что правку кончика иглы необходимо проводить перед каждой пробой, либо иметь при себе сменный комплект электродов. Источником тока в приборе является генератор, подсоединённый к корпусу устройства. Посредством данного элемента на стержень подается ток и возбуждает дугу. Излучение от дуги проходит через пары металла и поступает в приемную щель, ширина которой составляет от 0,01 до 0,02 мм, в зависимости от модели прибора. Для распознавания типа вещества предусмотрен ряд линз, которые установлены внутри оборудования. Фотометрический клин, или трехлинзовая система с разным фокусным расстоянием, принимает пучок света на две трапециевидные призмы, отражается от них, а затем направляется в объектив окуляра. Окуляр в приборе может быть сменным и иметь различную степень увеличения, что важно для диагностики тоненьких линий спектра.

На фото изображен стандартный прибор для стилоскопирования, состоящий из блока питания (1), источника света (2), стилоскопа (3), крепежного устройства (4), подставок (5,6), выдвижного винта (7), рельсы (8) и кабеля (9).

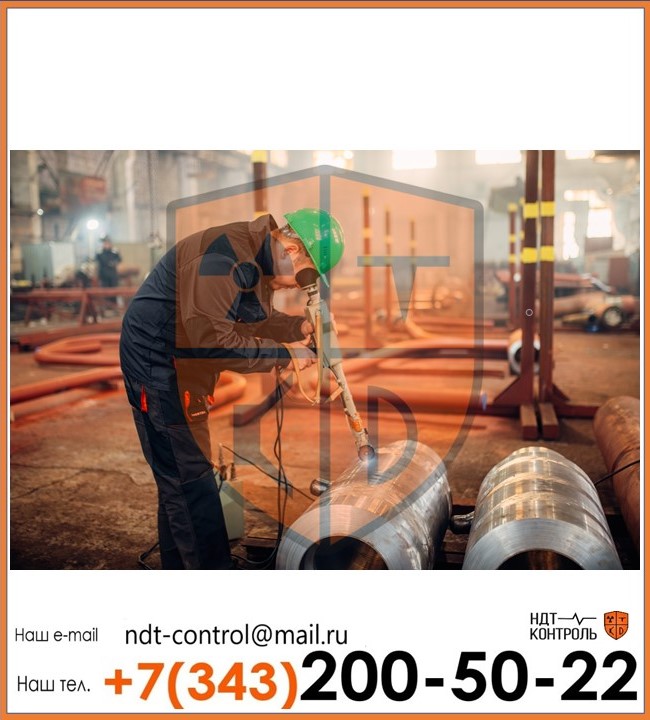

Как говорилось выше, приборы для стилоскопии бывают переносными и стационарными, а значит, их можно применять в цехах и в лабораториях.

Основные технические характеристики универсального прибора для стилоскопирования

Диапазон длин волн, нм

Обратная линейная дисперсия, нм/мм

Потребляемая мощность, В·А

Питание от сети переменного тока:

Габариты, мм, не более:

Принцип действия и основные этапы проведения стилоскопирования сварных соединений

Анализ качества выполненных сварочных работ (или тест на состав металла в сплавах) проводится по-разному. В ряде случаев производится срез сварного шва, или его подвергают воздействию давлением, чтобы определить его сопротивления усилию. Но наиболее подходящим для решения данной задачи считается стилоскопирование, один из методов неразрушающего контроля, направленный на анализ состава и количества легирующих примесей и дающий определенное представление о качестве и надежности сварного шва. Считается, что проверить состав металла именно таким способом будет гораздо эффективнее и проще, чем прибегнуть к разрушающим методам контроля.

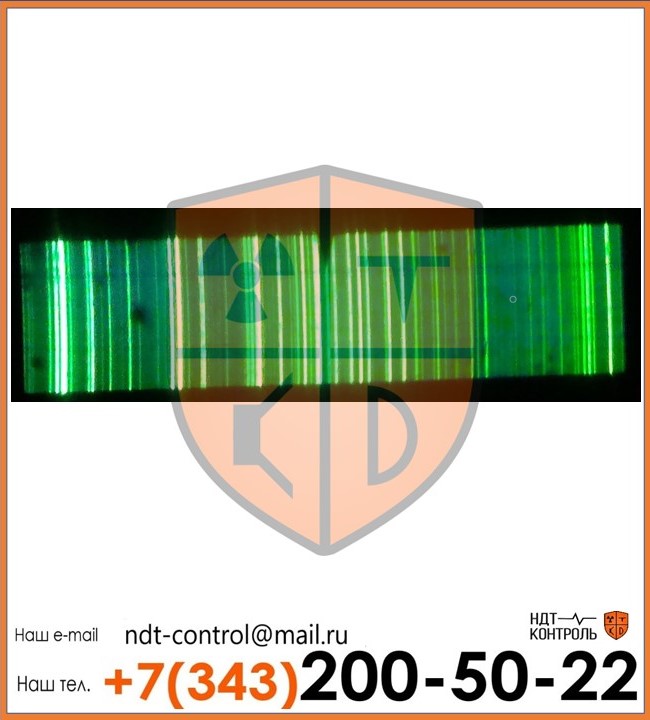

Данная проверка состава и структуры металла основывается на свойстве каждого легирующего элемента создавать свой уникальный спектр, в процессе пропуска его паров от электрической дуги через призму, с определенной широтой и яркостью отдельных линий (в луче из семи цветов). Для оценки результатов разработаны специальные тематические атласы, которые содержат спектры всех основных веществ. Осуществляющий стилоскопирование специалист сопоставляет показания в окуляре стилоскопа с известными элементами в атласе. Преобладание того или иного спектра говорит о характере и количестве вещества, входящего в состав стали.

Стилоскопирование, или спектральный анализ металла производится и в стационарных условиях, с помощью больших аппаратов, и на выезде, посредством компактных моделей.

Более подробно принцип действия стилоскопирования выглядит следующим образом:

- В процессе анализа, между двумя электродами (один электрод установлен на приборе, второй – это анализируемая проба) возбуждается, путем нагревания, импульсный электрический разряд.

- Излучение элементов, возбужденных в разряде атомов и входящих в состав пробы, улавливается полихроматором с вогнутой дифракционной решеткой и раскладывается в спектр.

- Благодаря тому, что каждый химический элемент имеет свою совокупность спектральных линий, обусловленную концентрацией элемента в пробе, удается установить характер, состав и количество того или иного элемента в металле.

- Полученный в ходе успешного анализа спектр расшифровывают с помощью специально разработанных таблиц и атласов спектров.

- Чтобы провести количественный анализ пробы, из спектра выделяют одну или несколько аналитических линий анализируемого элемента. Рассчитывается данная величина с помощью следующей формулы:

J(l ) = а × сb, где J – это интенсивность спектральной линии, l – длина, с — концентрацией элемента в пробе, а и b — величины, зависящие от условий анализа.

Процедура спектрального анализа:

- стилоскоп подносят к поверхности диагностируемого изделия;

- между специальным электродом, которым оборудована головка прибора, и сварочным соединением, зажигается электрическая дуга;

- начинается незначительная плавка металла, образовавшиеся в процессе испарения поднимаются вверх;

- свет от дуги, проходящий через пары металла, поступает в приемную щель аппарата, в котором он обрабатывается группой линз;

- полученный результат передается для раскладки на спектр;

- результат высвечивается в окне прибора;

- оператор обрабатывает полученный результат.

Если результаты диагностики были неудовлетворительные или неточные, то допускается повторная проверка состава металла сварочного шва, но уже на удвоенном количестве точек. Дефектные сварные соединения, обнаруженные при контроле, необходимо удалить, после этого швы повторно свариваются и вновь подвергаются стилоскопированию. Для более подробного изучения излучаемого света и его цветовой гаммы, можно удерживать включенную дугу более длительное время или повторить процедуру. Современное оборудование для стилоскопирования, как правило, совмещено с ЭВМ, способными полностью автоматизировать процесс анализа спектров. Поэтому, если вам срочно проверить состав металла, лучше всего сделать это методом стилосокпирования.

Стилоскопирование. Определение химического состава сварного шва для увеличения прочности изделия

Во время соединения металлов путем сваривания внутри шва или на его поверхности за счет высокой температуры дуги могут появляться практически незаметные дефекты. Любой из них отрицательно влияет на прочность конечного изделия, так как мельчайшие трещины могут привести к разгерметизации.

Что такое стилоскопирование сварных швов, в чем суть данного метода

Существует несколько методов, применение которых позволяет выявлять мелкие дефекты шва перед использованием. Один из самых доступных – стилоскопирование, в основе которого лежит спектральный анализ. Способ направлен на выявление количества легирующих примесей в сварном шве. Иными словами, можно определить химический состав металла в месте соединения.

ГОСТы, используемые для работы

Существует несколько документов, четко регламентирующие все нюансы, связанные с процессом стилоскопирования:

Области применения

Контролю подвергаются любые изделия, выполненные из легированной стали (в ее состав, помимо стандартных примесей, вводят специфические элементы для достижения желаемой прочности, стойкости и других показателей. К таким элементам относится хром, азот, никель и др).

Химический состав шва проверяют у любых емкостей и труб, которые впоследствии будут подвергаться воздействию высокого давления и химически агрессивных сред.

Метод актуален для тех производств, где важно четкое соблюдение состава сплавов. Он не используется на небольших частных предприятиях, металлоконструкции которых не нуждаются в высоком уровне контроля.

Технология

Процедура проверки несложная, но требует наличия специального оборудования и определенных навыков оператора.

Используемое оборудование

Стилоскоп – оборудование, которое позволяет провести стилоскопирование. Бывает двух типов: стационарный (используется в лаборатории) и переносной (подходит для производств).

Независимо от размера, они очень похожи и обладают рядом идентичных узлов.

Главный элемент стилоскопа – электрод, основной функцией которого является зажигание дуги на изделии. Чаще всего его изготавливают из стали, вольфрама или меди и устанавливают на головку прибора. При помощи шлифовального круга (реже токарного станка) конец электрода необходимо затачивать, чтобы он корректно работал. Специалист должен иметь при себе целый набор сменных электродов, потому что замеры можно производить только один раз, после чего они нуждаются в очередной коррекции.

Второй основной элемент стилоскопа – генератор, подсоединенный к корпусу. Благодаря ему, на сам стержень подается ток, который, в свою очередь, возбуждает дугу. От нее исходит свет, который, проходя через пары металла, проникает в щель. Ее ширина в зависимости от типа прибора колеблется от 0,01 до 0,02 мм.

Один из ключевых элементов стилоскопа – ряд линз, благодаря которому, можно определить точный химический состав примесей.

Трехлинзовая система, или фотометрический клин имеет разные фокусные расстояния. Он сначала принимает пучок света на две призмы, который затем отражается и направляется в объектив окуляра. Такая система, как правило, сменная и имеет разную степень увеличения.

Порядок проведения процедуры

- Поверхность шва зачищают, убирая с него шлак, пыль и частички металла.

- Образец располагают возле электрода.

- Зажигают разряд.

- Оператор отмечает, какой именно цвет спектра был у разряда (от красного до фиолетового).

- В специальном атласе стилоскопа отмечены все возможные области.

- Благодаря таблицам в атласе, можно определить соответствие точной концентрации примесей и яркости свечения.

- Опыт следует проводить несколько раз для получения более точного результата.

Преимущества и недостатки метода

Метод широко распространен, благодаря ряду положительных аспектов:

- Способ абсолютно безопасен и для его применения необходимо соблюдать только правила электробезопасности.

- Целостность изделия после проведения анализа сохраняется. Работу диагностируемого оборудования можно не останавливать.

- Цена процедуры относительно невысока.

- Портативный стилоскоп легко можно разместить рядом с рабочей поверхностью, благодаря небольшим габаритам.

Несмотря на то что метод прост и безопасен, его применение затрудненно из-за некоторых недостатков:

Стилоскопы

Переносной анализатор металлов – стилоскоп – прибор неразрушающего контроля, позволяющий проводить спектральные исследования металлов, сплавов, скрапа на основании быстрого количественного анализа. В настоящее время это самый простой, надежный, доступный прибор для диагностики готовых изделий, объектов без нарушения их целостности. При этом диагностику можно проводить в любых условиях: полевых и стационарных.

Принцип работы

По сути стилоскоп переносной является простейшим спектральным анализатором, в основе которого лежит визуальный, качественный, полуколичественный спектральный анализ в видимой области спектра. Его использование не позволяет определить состав материала с высокой точностью, но дает возможность выявить основные вещества, входящие в него.

Основной рабочий элемент стилоскопа – электрод. Он может быть выполнен в стержня или диска. В качестве материала для его изготовления выбирают медь или сталь. Вторым электродом является исследуемый образец. При помощи генератора между ними, в зависимости от типа прибора, создается дуга или искра, вызывающая появление в межэлектродном пространстве паров материала образца и электрода. Под действием узкого луча света пары начинают светиться.

Специальная оптическая система позволяет оператору изучать получаемый линейчатый спектр определяя по наличию спектральных линий присутствие в материалах того или иного вещества. Идентификация проводится визуально, путем сравнения яркости свечения линий, опираясь на данные специальных таблиц.

Спектр видим только в относительно кратковременный промежуток, когда горит разряд. Чем опытнее стилоскопист, тем быстрее он сможет провести сравнительный анализ: найти участок спектра, определить какому веществу соответствует данная линия, оценить яркость, а по ней концентрацию элемента. Для каждой примеси приходится проводить целую серию опытов. Высокая температура разряда приводит к перегреванию прибора, для его остывания требуется некоторый промежуток времени, что увеличивает общее время проведения диагностики.

Достоинства и недостатки

Простота конструкция, дешевизна используемых деталей и компонентов, несложный процесс изготовления – основные факторы, позволяющие снизить цену стилоскопа . Это основное достоинство прибора. В тоже время он обладает целым рядом недостатков.

- Стараясь снизить стоимость агрегата, производители выбирают в качестве генератора самые дешевые, наиболее простые устройства, что снижает стабильность свечения, приводит к высокой зависимости разряда от колебания напряжения в электросети. Именно эти причины не позволяют оборудовать стилоскоп видеокамерой, разработать программное обеспечение для расшифровки спектра, что позволило бы снизить воздействие на результат тестирования «человеческого фактора».

- Вся информация об испытуемом материале зависит от восприятия оператора, а оно является весьма субъективным и может зависеть от настроения человека, времени суток, усталости и так далее, что делает получаемый результат весьма приблизительным.

- Видимая часть спектра, которая доступна для изучения при помощи стилоскопа, относительно невелика 400-700 нм. Но даже в пределах этого диапазона, исследования опираются на индивидуальные особенности оператора. С учетом того, что наиболее стабильные и яркие и спектральные линии лежат в пределах 190-400 нм, понятно, что они недоступны для изучения человеком. Это также снижает границы выявления элементов.

- Чем больше фрагментов спектров хранится в памяти стелоскописта, тем быстрее и точнее выдаваемая им информация. Обучение специалиста может занимать довольно продолжительный промежуток времени.

- Прибор не относится к средствам измерения, результаты тестирования нельзя указать в сертификате продукции, использовать в арбитраже.

Стилоскопы из нашего каталога

Несмотря на столь большое количество недостатков, необходимость купить стилоскоп возникает довольно часто. Предлагаемые нами приборы разработаны на новейших принципах измерений, что повышает точность приборов. Небольшие габариты, эргономичность, высокоточные оптические датчики, набор дополнительных опций делают работу оператора более удобной и комфортной.

На нашем сайте представлены различные модификации стилоскопов СЛ , СЛП, СЛУ:

Читайте также: