Приемы работы при пайке металлов и проводов

Обновлено: 18.05.2024

Знать все о пайке, о том, что это такое и как паять металлы, полезно любому рачительному хозяину, тем более домашнему мастеру. Очень полезно разобраться при знакомстве с пайкой — чем она отличается от сварки. Дополнительно стоит ответить на вопросы, каким припоем спаять медные трубки, как выбрать дымоуловитель и пинцет для пайки, а также обратить внимание на ряд других частных, но оттого не менее значимых нюансов.

Что это такое?

Если обратиться к популярным источникам и словарям, то они укажут, что пайка — это вид рабочей процедуры, призванный получить неразъемное соединение металлических или других частей путем создания между ними разогретого участка. В большинстве случаев припой вводится искусственно. Для производства такой манипуляции нужен специальный паяльный аппарат, в обиходе получивший как раз название паяльника. Крепость соединения в механическом плане определяется тем, насколько хорошо припой смачивает обрабатываемые детали.

В отношении пайки и лужения до сих пор действует ГОСТ 17325, утвержденный в далеком 1979 году. Но он продолжает сохранять свою актуальность в такой достаточно консервативной сфере. Стандарт упоминает, что пайка делится на три этапа: введение припоя, смачивание им поверхностей и последующую кристаллизацию расплава.

Важной особенностью припоев является то, что они должны быть более легкоплавкими, в сравнении с соединяемыми материалами. Для очистки поверхностей обычно используют флюс.

Сравнение со сваркой

При обоих методах получения соединений характерно повышение температуры в обрабатываемой области. Но сварка отличается от пайки тем, что она не требует во всех случаях добавлять специальное вещество — наоборот, соединение вполне успешно формируется из расплава самих обрабатываемых частей. Сварочные работы более эффективны и производительны, позволяют соединять более крупные заготовки и их части. Проблема, однако, в дороговизне сварочных манипуляций, большей сложности используемого при них оборудования.

Пайка предпочтительна для ремонта в домашних условиях или в формате малой мастерской, небольшого цеха. На солидных предприятиях к ней прибегают гораздо реже, чем к сварке.

Паяные соединения получаются в любом случае менее прочными, чем сварные стыки. Окончательное решение всегда принимают опытные технологи и инженеры. В ряде индустриальных отраслей и при определенных видах ремонта целесообразно сочетать паяльные и сварочные работы.

Обзор видов

Селективная пайка позволяет формировать надежные стыки на выводах штыревых компонентов радиоэлектроники. Данная технология отличается от традиционного соединения волной припоя. Пайка производится в единичных точках обрабатываемых плат. Плотный монтаж, расположение выводов под корпусом, мелкий шаг расстановки перестают быть серьезной проблемой. Основные процессы и этапы, однако, те же самые, что и при классической методике.

Термин «криволинейная спайка» относится преимущественно к соединению подвесных потолков. При строгом соблюдении технологии удается добиться практически невидимого шва.

Конфигурация шва может сильно отличаться в зависимости от выбранной траектории. Спаиваемая натяжная пленка может выдержать нагрузку до 100 кг и даже более.

Криволинейное соединение, однако, создать весьма трудно, и работа очень дорога.

Низкотемпературная

Подобный вариант работы стал очень популярным во второй половине ХХ века. Его распространение связано с появлением радиоэлектронной промышленности и особенно компьютеростроения. Только манипуляции при сравнительно низкой температуре позволяют обеспечить сохранность тонких электронных плат и отдельных микросхем. Но не стоит полагать, что мягкая пайка возможна только на хорошо оборудованных производствах со сложной аппаратурой. Существуют отдельные варианты, доступные практически любому радиолюбителю.

Мягкий припой в любом случае не может выдержать крупной нагрузки. Для дополнительного упрочнения часто применяют дополнительные заклепки, винты и фальцы.

Роль припоя — не главная, а всего лишь упрочнение создаваемых соединений. Мягкие припои допускается применять и в токоведущих стыках. Паять такими составами можно самые разные металлы, но придется тщательно учитывать параметры подготовки.

Высокотемпературная

Этот термин относится к соединениям, получаемым при температуре не ниже 450 градусов. Высокотемпературное паяное соединение плотнее. Но надо учитывать, что при этом получаются существенные изменения структуры материала. Много проблем возникает при высокотемпературной пайке чугуна. В отдельных случаях нагрев происходит до 1000 градусов и даже выше, но такая необходимость возникает редко.

Меры безопасности

Даже низкотемпературные паяльные работы все равно сопровождаются серьезным нагревом материала и инструмента. Потому обязательно требуется соблюдать меры предосторожности. До начала работ необходимо проверить исправность самого оборудования, проводов и их изоляции, качество освещения. Перегрев паяльника недопустим, в том числе и потому, что при этом теряется эффективность манипуляций.

При наличии синего налета на жале работу требуется остановить, а само жало — очистить.

Паяльник при работе кладут на специальную подставку. Если положить его на неподготовленное место, инструмент может покатиться и причинить ожог либо попасть на загорающуюся поверхность. Держатели изготавливают из металла или дерева. Их можно покупать либо изготавливать своими руками. В комнате, где работают с паяльным аппаратом, придется тщательно заботиться о проветривании.

Паяльник держат строго за ручку. В типовой инструкции по охране труда упоминают еще про:

группу электробезопасности работников не ниже 2-й;

использование спецодежды и спецобуви;

применение общеобменной и местной вентиляции вытяжного типа;

проведение испытаний и тестирований паяльника с установленной периодичностью;

защиту кабеля паяльного аппарата от нагрева и механического воздействия;

использование только закрытой проводки;

использование только гладких и легко очищаемых материалов для покрытия рабочих поверхностей.

Что понадобится?

Паять приходится сборщикам, рядовым инженерам, а иногда и конструкторам. Но запастись паяльным аппаратом недостаточно — необходим еще целый ряд устройств и принадлежностей. Важную роль играет дымоуловитель (вытяжка). Это устройство очищает воздух не только от дыма, но и от других токсичных испарений. Основными компонентами техники являются мощный вентилятор и фильтр специальной конструкции.

Поглотители дыма чаще всего крепят на рабочую поверхность. Специальные пантографные компоненты придают им максимальную гибкость. Продолжая описывать перечень инструментов для пайки, обязательно следует упомянуть и специальный пинцет. Многие специалисты и любители пользуются целым комплектом пинцетов, выбирая наиболее подходящий в конкретном случае. Но наиболее практичными оказываются пинцеты с фиксацией, выручающие в самых сложных ситуациях, когда невозможно зажать инструмент пальцами плотно, или деталь уже выпала.

Непременно следует обзавестись и монтажным столом — паять на обычном столе куда труднее и опаснее. Существуют модификации такой рабочей мебели, рассчитанные на любую доступную площадь. Чаще всего основная столешница делается из листового металла, и к ней крепятся такие же боковины. Но столешница может быть сделана и из фанеры с текстолитовым покрытием. Для сложных работ чаще применяют специализированные термостолы, позволяющие паять печатные платы равномерно. По умолчанию обычно добавляются регуляторы температуры.

Пайка часто проводится с использованием газовой горелки. Обычно этот инструмент применяют для обработки алюминиевых изделий. Но точно так же его используют и при работах с медью. Разные варианты ставятся в жестко фиксированном виде. Либо же предусматривается возможность корректировать положение. Крепление баллона тоже выполняется различным образом.

Работы с электроникой существенно упрощаются при использовании держателя плат. Иногда эту систему даже называют «третьей рукой» – настолько она полезна. Чтобы можно было успешно паять самые мелкие детали, приходится использовать лупу бестеневого образца. Вместо нее часто покупают микроскопы. Но важно понимать, что недорогие микроскопы от неизвестных производителей пригодны только для самых быстрых работ. После 10 минут уже обычно начинаются неприятные ощущения в глазах.

Лучше покупать проверенные микроскопы от российских производителей. Европейские, американские, японские, фабричные китайские — тоже можно, но разница в цене очень существенна, а по характеристикам особых отличий нет.

Выбирая микроскоп, обязательно учитывают, есть ли возможность купить сменные комплекты линз и другие расходные материалы, запчасти. Необходимо также проверить точность и правильность регулировок.

Многие лупы для пайки выполняются в виде налобных очков. Подобный инструмент является постоянным орудием в обиходе радиомонтажников, ремонтников телефонов и других подобных специалистов. Сами паяльные работы проводятся с использованием мягких и твердых припоев, причем в каждом случае припой подбирают индивидуально. Латунная проволока на базе цинка и меди позволяет обеспечить почти то же качество соединения, что и хорошие сварочные работы — поэтому специалисты и ценят высоко состав ЛБЗ.

Как подготовиться к работе?

Перед тем как приступать к пайке и лужению, следует позаботиться о ряде предварительных моментов. Впервые запускаемый в работу паяльный аппарат неизбежно дымит — и это вполне нормально. Как только дым перестанет идти, прибор отключают от сети и после остывания затачивают жало. Для работы с массивными конструкциями жало нужно сплющить на манер отвертки или создать с одного его края плоскость.

Для мелких манипуляций край рабочего элемента стачивают на манер небольшой пирамиды. Это позволит полнее контролировать прогрев. Чуть менее острый конус позволит работать с проводниками средней величины. Если паяльный аппарат лишен защитного покрытия, требуется его лужение, что исключает коррозионные процессы и стремительный износ. Еще советы по подготовке к пайке:

удалять с проводов изоляцию;

снимать лаки и краски (при необходимости — кислотами или флюсами);

добиться хорошего контакта соединяемых деталей;

потренироваться определять степень разогрева обрабатываемого места.

Как правильно паять?

Чтобы спаять металлы, требуется тщательно подбирать используемое оборудование. Жесть, проволоку, мелкие крепежные изделия получится соединить даже с приспособлением на 60 Вт. Более крупные части связывают при помощи устройства на 100 Вт. Еще более мощная и сложная техника — паяльные станции нужны только для настоящих профессионалов. В домашних условиях с паяльником простого бытового образца можно сделать очень много. Место, где будет находиться шов, следует тщательно зачистить — и неоценимую помощь в этом деле окажет шлифовальная машина.

Обрабатываемую позицию дополнительно обезжиривают. Наносят как можно равномернее паяльную кислоту. Если припой попадает на жало неровно, значит, его нужно более тщательно залудить. Жалом касаются нужного места и держат его столько, чтобы успела передаться необходимая температура. Чем толще изделие, и чем ниже его теплопроводность, тем дольше придется ждать — таковы фундаментальные основы технологии пайки, отталкивающиеся от физических законов.

Тонкие части паяют, передвигая паяльник достаточно медленно, чтобы все проходило аккуратнее. Водить жалом нужно вплоть до полного распределения припоя. Слишком много его класть не надо, это не улучшит качество работы, а только спровоцирует появление натеков. Для пайки медных трубок используют обычно газовые горелки и твердый припой. Необходимо избегать очень быстрого остужения металла, грозящего появлением трещин в шве.

Если припой слабо схватывается, налицо плохая подготовка поверхности. Работу проще остановить и заново все переделать. Паять вполне можно и сталь — для работы подойдут и паяльники, и газовые горелки. Низколегированный металл обрабатывают с помощью тугоплавких припоев. Сложнее спаивать конструкционную сталь, содержащую значительное количество хрома — придется применять химически активный кислотный флюс.

Для инструментальной стали нужен припой на базе никеля либо ферросплавов.

Что касается пайки оправы очков, то эту процедуру в домашних условиях выполнять не рекомендуется. Ведь речь идет не просто об очень тонкой работе, а о манипуляциях с медицинским изделием. Такого рода задачи стоит оставить профессионалам.

Свои тонкости имеет и работа с бронзами. Рекомендовано в таком случае применение оловянно-свинцовых припоев, а также цинковых флюсов. Свинцовые и оловянистые бронзы паяют припоями примерно одинакового состава. Алюминиевую бронзу предварительно обрабатывают фтороводородной либо плавиковой кислотами. Работа с золотом подразумевает применение специализированного золотого припоя. Паяльник не подойдет, как и паяльная станция — надо применять газовую горелку.

Очень большие сложности представляет пайка титана и сплавов на его базе. Перед началом работы поверхность металла травят от 5 до 10 минут. Это ослабляет вредную пленку, но все же не может устранить ее до конца. Потому сама манипуляция проходит чаще всего в вакуумных камерах или в среде аргона класса А. Рекомендуемая рабочая температура – 800-900 градусов.

Манипуляции с чугуном проходят при помощи паяльника специальной марки, мощность которого достигает иногда 1000 Вт. Упростить работу помогает контактное омеднение за счет медного купороса. Если металл содержит сложные соли, потребуются флюсы на базе хлористого цинка. Свинец паяют крайне редко, и по большому счету это уже не пайка, а именно процесс ближе к полноценной сварке. Паяльной лампой нагревают поверхность так, чтобы при касании прутком происходило лужение основы.

Радиодетали

Для работы с мелкими деталями рекомендуется применять увеличительное стекло. Критически важен правильный выбор паяльного устройства. Обычно применяют типовые аппараты, рассчитанные на 220 В. Микросхемы обрабатывают только паяльниками мощностью не выше 24 Вт. Мелкие элементы и микропроцессоры можно паять даже с USB-паяльником.

Манипуляции со шлейфом компьютерного или телефонного дисплея нужны главным образом при его механическом разрушении. Обычно применяется флюсовый раствор на базе спирта. Припои в этом случае должны быть легкоплавкой категории. Их используют в небольшом количестве, чтобы соседние дорожки не засорялись. Мощность паяльника от 10 до 15 Вт вполне достаточна. Проблемное место фиксируют клейкой лентой.

Пайка конденсаторов производится после установки основных ножек в посадочные гнезда. Упростить работу помогает предварительное смачивание контактных площадок флюсом. Контакты паяют последовательно. Работа с резисторами идет максимально аккуратно. Ремонт светодиодов обычно производится с помощью нижнего подогрева.

Провода

Соединение скруток в электрощитках посредством пайки недопустимо — припои могут расплавиться при коротком замыкании. А вот обычные провода паять вполне можно. С тонких жил слаботочных коммуникаций снимают от 15 до 20 мм изоляции. В случае с электронными приборами хватает и 1-2 мм. Очень сильное загрязнение убирают с проводов ножами и надфилями.

После окунания разогретого жала в канифоль есть не более 5 секунд для ее переноса. Многожильные провода паяют, скручивая кольцами. Нагрев тигля и припоя правильнее всего выполнять компактной горелкой на газе. Обработка алюминиевых проводов идет с помощью флюса Ф-64. Скрутку затем отмывают слабым раствором щелочи.

Другие элементы

Ответственный и трудоемкий притом процесс — пайка оптоволокна. Для подобной работы стараются применять продвинутые станции, имеющие автоматический режим. В большинстве случаев устройства для спаивания оптоволоконных кабелей имеют габарит 15х15х15 см, без учета выступающих частей. Волокна приходится обезжиривать (строго специальным составом). Для защиты необрабатываемых мест применяют термоусадочные гильзы.

Отдельный вид работы — бессвинцовая пайка. Припои в этом случае обычно составляют на базе цинка, висмута, меди и серебра — такие металлы сравнительно безопасны. Подобный метод подойдет для пайки каких угодно предметов, включая:

Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов

Использование пайки известно с древнейших времен. В гробнице вавилонской царицы (III тыс . лет до н. э.), в засыпанной пеплом Везувия Помпее (79 г. до н.э.), во время других раскопок в Египте, Риме и Греции — всюду археологи находили паяные металлические изделия. Припои древних римлян церарий и аргентарий по своему химическому составу близки к существующим в настоящее время ПОС-30 и ПОС-50.

В истории использования пайки можно выделить три периода, которые связаны с развитием источников нагрева и особенностями применяемой техники. Первый период начался в бронзовом веке, когда человечество начало изготавливать изделия из бронзы и источником нагрева служило твердое топливо. Второй период (конец XIX ст.) характеризуется началом применения для нагрева электрической энергии. Третий период начался в 1930–1940-х годах и связан с созданием техники из новых металлов и их сплавов — циркония, вольфрама, алюминиевых, титановых, высокопрочных и жаропрочных сталей и сплавов. Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Пайка — процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, расплавленным припоем. Припоем является материал с температурой плавления ниже температуры плавления паяемых материалов. При пайке (в отличие от сварки) плавится только присадочный сплав — припой, а между паяемым материалом и припоем протекает процесс взаимного растворения компонентов.

Требования, предъявляемые к паяному соединению и характеризующие условия его эксплуатации, определяются служебными свойствами изделия в целом: механическими свойствами, герметичностью, вакуум-плотностью, электросопротивлением, коррозионной стойкостью, стойкостью против термоударов, перегрузок и др.

В процессе пайки расплавленный припой вводится в зазор между нагретыми соединяемыми деталями. Припой смачивает поверхности деталей, растекается и заполняет зазор между ними. Взаимодействие припоя с материалом сопровождается растворением основного металла в жидком припое с образованием эвтектик и твердых растворов, взаимной диффузией компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя с последующей кристаллизацией жидкой прослойки.

Формирование прочного и надежного соединения зависит от химического состава взаимодействующих металлов, температуры и продолжительности пайки, определяющих физико-химические и диффузионные процессы, протекающие между припоем и основным металлом. Чем выше температура процесса и его длительность, тем больше степень взаимной диффузии между расплавленным припоем и основным металлом и тем выше механическая прочность соединяемых деталей. Кроме того, прочность пайки зависит от величины зазора между паяемыми деталями. Так, при малых зазорах улучшается затекание припоя под действием капиллярных сил, вследствие чего значение временного сопротивления паяного соединения больше значения временного сопротивления самого припоя.

Припой прочно соединяется с поверхностью изделия только тогда, когда хорошо смачивает ее. Для этого поверхность должна быть тщательно очищена от загрязнений. Кроме этого, для удаления пленок оксидов с поверхностей паяемого материала и припоя и для предотвращения их образования при пайке используют паяльные флюсы. Флюсы, кроме того, способствуют лучшему затеканию припоя в зазор между соединяемыми деталями и растеканию по их поверхности. Некоторые припои, содержащие эффективные раскислители (бор, кремний, барий, щелочные металлы

иудтр.) мог ные пленки.

сами выполнять роль флюсов, переводя в шлак оксидКачество паяных соединений зависит от правильного выбора способа пайки, используемых основных и вспомогательных материалов, технологического процесса пайки.

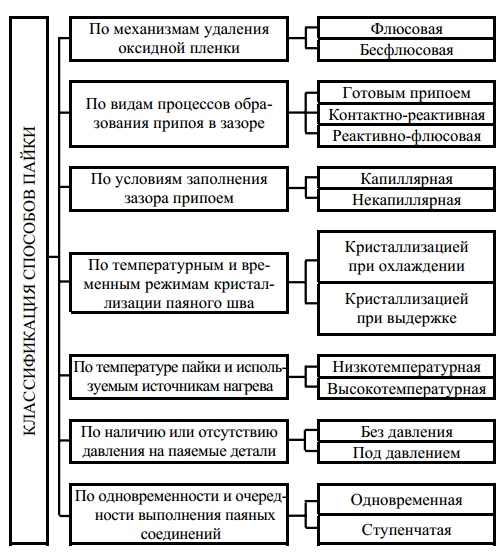

Способы пайки. Современные способы пайки принято классифицировать по следующим признакам: механизмам удаления оксидной пленки с поверхности паяемого материала, видам процессов образования припоя в зазоре, условиям заполнения зазора припоем, температурным и временным режимами кристаллизации паяного шва, температуре пайки и используемым источникам нагрева, наличию или отсутствию давления на паяемые деталив, роедмнеонности и очередности выполнения паяных соединений (рис. 3.76).

По механизмам удаления оксидной пленки способы пайки делятся на флюсовые и бесфлюсовые.

Флюсовая пайка — пайка с применением флюса. При этом флюс может также участвовать в образовании самого припоя путем выделения компонентов, плавящихся при пайке.

Бесфлюсовая пайка — пайка без применения флюса, когда удаление оксидных пленок осуществляется в восстановительной или инертной газовой среде, вакууме, а также за счет применения ультразвука.

В первом случае удаление оксидов происходит при высоких температурах за счет их восстановления или самопроизвольного распада (диссоциации), а при ультразвуковой пайке их разрушение осуществляется за счет ультразвуковых колебаний, создаваемых в расплавленном припое, наносимом на соединяемый металл специальным паяльником.

По видам процессов образования припоя в зазоре способы пайки подразделяются на пайку готовым припоем, контактно-реактивную и реактивно-флюсовую.

Рис. 3.76. Классификация способов пайки

Пайка готовым припоем — способ пайки, при котором используется заранее приготовленный припой. В качестве припоя может использоваться металлический (полностью расплавляемый) или композиционный припой. В композиционном припое помимо металлической основы содержится тугоплавкий наполнитель (порошки, волокна, сетки), который сам не плавится, а при плавлении металла припоя образует разветвленную сеть капилляров, удерживающих под действием капиллярных сил его жидкую часть в зазоре между соединяемыми деталями.

Контактно-реактивная пайка — способ пайки, при котором жидкий припой образуется в результате межфазного взаимодействия и последующего контактного плавления соединяемых материалов или соединяемых материалов и прослойки промежуточного металла. К этому способу пайки относится сваркопайка. Сваркопайка — пайка разнородных материалов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления, и выполняет роль припоя.

Реактивно-флюсовая пайка — способ пайки, при котором припой образуется в результате химических реакций между основным металлом и флюсом. Например, при пайке алюминия с использованием флюса ZnCl3 в результате химической реакции восстановления

образуется цинк, который служит припоем.

По условиям заполнения зазора припоем пайку можно разделить на капиллярную (ширина зазора

Как правильно паять в домашних условиях?

При сборке различных электротехнических и радиотехнических устройств популярна пайка. Она обеспечивает электропроводное соединение медных проводов и иных медных изделий друг с другом, с компонентами электрических схем и прочими металлическим деталями из чистой меди и медных сплавов, а также производить пайку алюминия. Пайка проста, очень гибка, позволяет получить низкое переходное сопротивление соединяемых компонентов.

Суть технологии пайки заключается в нагреве зоны контакта с последующей ее заливкой жидким металлическим легкоплавким припоем. После остывания расплав обеспечивает электрический контакт. Перед тем как припаять провода, обычно необходима дополнительная обработка соединяемых поверхностей (чаще всего т.н. лужение проводов), что гарантирует долговременную стабильность.

При отсутствии вибраций и ударных нагрузок для мелких деталей достигается неплохая прочность соединения. Во всех прочих случаях паяют с дополнительной фиксацией.

Что может понадобиться для пайки?

Для пайки требуется источник тепла. Можно паять с использованием открытого пламени, электрической спирали, а также луча лазера. Последний позволяет паять даже чистым металлом. Дома пользуются преимущественно электрическим паяльником. Он предназначен для:

- монтажа и ремонта различных электронных схем;

- конструирования и ремонта электротехнического оборудования;

- лужения слоем припоя различных металлических изделий.

Паяльник

Паяют ручным паяльником, который используют для:

- прогрева соединяемых компонентов;

- нагрева припоя до перехода его в жидкое состояние;

- нанесения жидкого припоя на соединяемые элементы.

Паяльник, который изображен на рисунке 1, содержит:

- изолированный слюдяной пленкой или стеклотканью спиральный нагреватель из нихромовой проволоки;

- медное жало, которое расположено внутри спирали;

- пластиковую или деревянную рукоятку;

- корпус для размещения жала паяльника и спирали.

Подключение к электрической сети производят кабелем длиной примерно 1 м, который через ограничитель радиуса изгиба выходит из задней части рукоятки.

Деревянная или пластиковая рукоятка имеет форму простой ручки. Электронные схемы паяют изделиями небольшой мощности, оборудованных пистолетными рукоятками с кнопкой-курком для быстрого разогрева жала. Один из вариантов такого инструмента показан на рисунке 2.

Рисунок 2. Радиомонтажный паяльник пистолетного типа

Бытовые паяльники предназначены для подключения к сети напряжением 12 и 220 В.

220 – вольтовые паяльники из соображений обеспечения электробезопасности должны комплектоваться 3-контактной вилкой, обеспечивающей надежное заземление. Для 12-вольтовой техники достаточно простой 2-контактной плоской вилки.

Припой

Паяют припоем – сплавом олова со свинцом, возможны добавки иных металлов. Припой имеет форму трубки или проволоки различного диаметра. Трубчатый припой заполнен внутри канифолью, паять с его помощью более удобно.

Свинец вводят в сплав для уменьшения стоимости. Его удельное содержание различно, что прямо отражается в марке. Например, ПОС-61 (очень популярный третник) означает:

- П – припой;

- ОС – оловянно-свинцовый;

- 61 – с 61-процентным содержанием олова.

В быту паяют сплавами с уменьшенным содержанием олова, лужение посуды целесообразно выполнять составом ПОС-90.

Кроме того, паяют мягкими и твердыми припоями. Мягкие составы имеют температуру плавления менее 450, остальные относят к твердым. Температура плавления припоя ПОС-61 составляет 190 – 192 °С. Из-за сложностей разогрева высокотемпературную пайку с привлечением твердых припоев электрическим инструментом не выполняют.

Составами с добавлением легкоплавких металлов: алюминия и кадмия – паяют алюминий. Из-за повышенной токсичности паять с их помощью можно только при отсутствии альтернативы.

Паяют обязательно под флюсом – вспомогательным компонентом, обеспечивающим:

- растворение окисных пленок на поверхности соединяемых деталей;

- хорошее сцепления с ними паяльного сплава;

- улучшение условий растекания сплава по поверхности тончайшим слоем.

Обычно в этом качестве используют канифоль, а также составы на основе ее смеси со спиртом, глицерином и цинком. Канифоль имеет температуру размягчения чуть выше 50°С, при 200°С кипит. Химически канифоль довольно агрессивна по отношению к металлам и гигроскопична, при насыщении влагой быстро увеличивает проводимость. В зависимости от добавок и их концентрации демонстрирует свойства нейтральных или активных флюсов.

Канифоль и припой

Канифольный флюс продается в виде порошка, кусками или раствора канифоли.

Серебро, нержавеющую сталь и некоторые другие металлы можно паять только с помощью специальных флюсов (известны как кислотные флюсы или паяльные кислоты).

Некоторые монтажники, которые паяют провода, для улучшения качества облуживания выполняют предварительный нагрев на таблетке аспирина, пары которого выполняют функции флюса.

Паяльные пасты

Паяльная паста это композиция из припоя и флюса. Ею паяют в труднодоступных местах, а также при установке безвыводных электронных элементов. Состав наносят на компонент, который затем просто прогревают жалом.

Пасту можно изготовить самостоятельно. Для этого оловянные опилки смешивают с жидким флюсом до гелеобразной консистенции. Хранят пасту в герметичной упаковке, срок годности из-за окисления олова не превышает шести месяцев.

Подставка для паяльника

Паяют жалом, нагретым до высокой температуры, поэтому в перерыве инструмент оставляют на подставке. Для мощных паяльников ее выполняют с двумя опорами: задняя для рукоятки, передняя – для корпуса. Опоры монтируют на фанерном основании, которое используют служит для:

- установки коробки с канифолью;

- хранения проволоки припоя (пример приведен на рисунке 3);

- чистки жала.

Рисунок 3 показывает, что подставка не требует дефицитных материалов, может быть изготовлена своими руками.

Рисунок 3. Самодельная подставка для мощного паяльника

Для устройств малой мощности часто применяют конусообразный держатель (обычный или спиральный, что показано также на рисунке 3), в которую инструмент вставляют жалом.

Старшие модели подставок снабжают регулятором рабочей температуры, ЖК дисплеем для индикации температуры жала, рисунок 4. Подобный паяльный инструмент часто называют паяльной станцией.

Рис. 4. Пример паяльной станции с индикатором

Оплетка для удаления припоя

С оплеткой паяют в тех случаях, когда необходимо удаление припоя с печатной платы при демонтаже деталей. Представляет собой плотную сетку из покрытых флюсом тонких медных проволок.

Принцип действия основан на поверхностном эффекте: сетка «впитывает» припой, расплавленный на печатной плате, за счет капиллярных сил.

Обычно ширина оплетки составляет около 5 мм, поставка рулонная в корпусе диаметром примерно 5 см.

Функции удаления припоя может выполнять внешняя оплетка старого гибкого коаксиального кабеля.

Соблюдение техники безопасности:

- способствует защите от термических ожогов;

- предотвращает возникновение пожара;

- защищает от поражения электрическим током.

Прежде чем начинать паять, следует убедиться в исправности кабеля питания. Жало не должно касаться поводов, а также прочих предметов. Паяльник необходимо всегда класть на подставку. Запрещается касаться его корпуса, брать инструмент можно только за ручку.

Подготовка

Рабочего места

Паяют всегда при нормальном общем освещении (не хуже 500 люкс), при необходимости создания более комфортных условий применяют источник местного освещения.

Следует позаботиться о хорошей вентиляции. Наилучшие результаты дает вытяжка, при ее отсутствии паяют с перерывами для проветривания помещение от паров канифоли (каждый час при интенсивной работе).

Выбор паяльника по мощности

Паяют паяльниками различной мощности. Обычно исходят из того, что:

- маломощные паяльники (20 – 50 Вт) удобны для работы с электроникой, позволяют паять тонкие провода;

- 100-ваттным инструментом паяют слои меди толщиной не свыше 1 мм;

- 200 Вт и более позволяет паять такие массивные детали, которые изначально требуют применения мощных паяльников.

О мощности прибора легко судить визуально: 50-ваттный паяльник оказывается чуть крупнее авторучки, тогда как 200-ваттный – имеет общую длину примерно 35-40 см.

Паяльника к работе

Перед первым включением следует удалить с корпуса остатки заводской смазки. Их выгорание приводит к появлению дыма и неприятного запаха. Поэтому паяльник включают через удлинитель, выставляя его на улицу через форточку на четверть часа.

Затем молотком проковывают жало паяльника: уплотнение меди увеличивает срок службы. Кончику жала придают форму:

- под углом или на срез – для точечной работы (пример показан на рисунке 5);

- ножевидную – таким жалом одновременно паяют нескольких контактов (характерно для микросхем);

- специальную – ими паяют некоторые разновидности радиодеталей.

Перед тем как начать паять, следует очистить жало от оксидной пленки. Эту процедуру выполняют мелкозернистой наждачной бумагой или бархатным напильником, а также химическим способом: погружением в канифоль. Очищенное жало облуживают припоем.

При необходимости паять в точке можно мощным паяльником. Для этого на его жало накручивают медную проволоку диаметром 0,5 – 1 мм, используя ее свободный конец для нагрева припоя.

Деталей к пайке

Паяют всегда в несколько этапов. Сначала готовят поверхность металлического проводника:

- удалением окисной пленки с последующим обезжириванием;

- облуживанием (нанесение слоя олова на входящие в контакт поверхности).

Затем можно соединять детали.

Обязательно зачищают провода, бывшие в употреблении.

Окисную пленку снимают напильником, наждачной бумагой, лезвием ножа. В случае гибких проводов обрабатывают каждую проволоку.

Изоляцию эмалированного провода удаляют протаскиванием по поверхности ПВХ-трубки, к которой его прижимают нагретым жалом.

Признак готовности – равномерно блестящая поверхность без остатков оксидной пленки.

Паяют всегда с обезжириванием, т.е. протирают поверхность безворсовой тканью или салфеткой, смоченной ацетоном или уайт-спиритом.

У новых проводов окисная пленка отсутствует. Их облуживают сразу после удаления изоляции.

Залудить медный проводник необходимо под флюсом, после прогрева припой должен покрыть поверхность металла тонким слоем. При наличии наплывов паять не рекомендуется, провод располагают вертикально, проводя паяльником сверху вниз. Излишек расплавленного припая при этом перетекает на жало.

Если же необходимо паять алюминий, то процедуру зачистки и облуживания совмещают. Для этого помещают провод, покрытый канифолью, в наждачную бумагу, греют его с одновременным вращением.

Качество флюса некоторых видов падает при длительном хранении, а также под воздействием влаги воздуха. Поэтому такими флюсами паяют с дополнительным контролем срока годности.

Пошаговая техника пайки проводов

Пайку проводов выполняют в такой последовательности:

- Снимают изоляцию на длине 3-5 см (на проводах большего диаметра длина удаляемого участка больше).

- При необходимости зачищают и обезжиривают соединяемые жилы.

- Формируют плотную скрутку проводов.

- Обрабатывают полученный сросток флюсом.

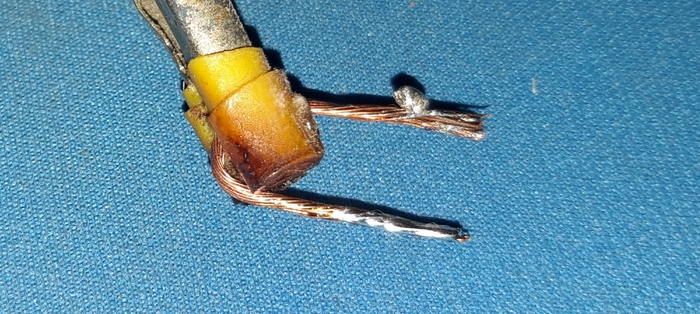

- Набирают на жало припой и паяют скрутку, прогрев продолжают до полного растекания; при необходимости повторяют несколько раз. Припой должен заполнить все полости сростка так, как это показано на рисунке 6.

- Полученный сросток изолируют.

Пайка алюминиевых проводов друг с другом, а также с медными не имеет принципиальных отличий за исключением более сложной процедуры облуживания.

Пошаговая методика пайки радиодеталей на плату

Обычно радиодетали и заводские печатные платы имеют выводы и токоведущие дорожки, которые покрыты оловом. Их можно паять без предварительного облуживания. Платы лудят только при их самостоятельном изготовлении.

Процедура пайки включает такие шаги как:

- Пинцетом отгибают выводы под требуемым углом, затем их вставляют в отверстия платы.

- Фиксируют деталь пинцетом.

- Набирают припой на жало, погружают его в канифоль, приставляют к точке соединения вывода с платой так, как это показано на рисунке 7. После нагрева поверхностей припой перетекает на дорожки платы, вывод элемента, контакты микросхем, равномерно распределяясь по ним под действием сил поверхностного натяжения.

- Деталь удерживают в нужном положении пинцетом до застывания припоя.

- После завершения пайки следует обязательно промыть плату спиртом и/или ацетоном.

- Дополнительно контролируют отсутствие короткого замыкания компонентов платы, вызываемых каплями припоя.

Губки пинцета для лучшей фиксации целесообразно заточить или использовать специальный инструмент по типу показанного на рисунке 8.

Избыток выводов удаляют бокорезами.

Рис. 8. Вариант исполнения паечного пинцета

На повторно используемых платах установочные отверстия очищают от остатков припоя деревянной зубочисткой.

При работе целесообразно соблюдать следующие правила:

- жало ориентируют параллельно плоскости платы;

- из-за опасности перегрева радиодеталей, а также отслаивания токоведущих дорожек из-за перегрева платы паяют не более 2 секунд;

- перед набором припоя жало следует очистить от окислов.

Возможные проблемы при пайке

При наличии определенного быстро нарабатываемого навыка пайка обеспечивает хороший контакт. Немногочисленные проблемы легко выявляют визуально. К таковым относятся:

- слабый прогрев соединяемых компонентов или т.н. холодная пайка – припой приобретает характерный тусклый цвет, механическая прочность контакта падает, он быстро разрушается;

- перегрев компонентов – припой вообще не покрывает поверхности, т.е. соединение фактически отсутствует;

- перемещение соединяемых компонентов до полного затвердевания припоя – видимый резкий разрыв в пленке затвердевшего припоя, соединение отсутствует.

Устранение этих дефектов осуществляют повторной пайкой.

Заключение

Соединение пайкой обеспечивает высокое качество в сочетании с технологичностью. Процедура проста в реализации (научиться паять можно за пару часов), но необходимо аккуратно выполнять нескольких последовательных операций, тщательно соблюдая технологию работы.

Правильно паять можно только при наличии исправного инструмента.

Возможные проблемы при пайке Паяют всегда со строгим соблюдением правил техники безопасности.

Как правильно паять паяльником: инструкция для чайников

Искусство пайки нужно постигать постепенно. Начиная от спаивания проводов и переходя к печатным платам — каждый из способов имеет свои тонкости как в подборе расходников для пайки, так и в технике. Сегодня мы поделимся с читателями азами паяльного дела и базовыми навыками работы.

В чём суть пайки

В паяльном деле используется способность одних металлов в расплавленном состоянии эффективно растекаться по поверхности других под действием гравитации и умеренного поверхностного натяжения. Соединение пайкой неразъёмное: две соединяемые детали как бы обволакиваются слоем припоя и остаются неподвижными после его застывания.

Поскольку мы будем рассматривать пайку именно в контексте пайки металлов, то наиболее важными параметрами будут прочность механического и проводимость электрического соединения. В большинстве случаев это прямо пропорциональные величины и если две детали плотно схвачены, то и проводимость между ними тоже будет высокой. Однако припой имеет удельное сопротивление выше, чем даже у алюминия, поэтому его слой должен быть как можно более тонким, а укрывистость — максимально высокой.

Для того чтобы пайка была возможна в принципе, существует два условия. Первое и важнейшее — чистота деталей в месте спайки. Припой присоединяется к поверхности металла на атомном уровне и наличие даже малейшей оксидной плёнки или загрязнений сделает надёжное прилипание невозможным.

Второе условие — температура плавления припоя должна быть значительно ниже температуры спаиваемых деталей. Это кажется очевидным, но существуют припои с температурой плавления выше, чем у алюминия, к примеру. Кроме того, если реальная разница в температурах плавления недостаточно высока, при застывании припоя температурная усадка деталей может помешать нормальному формированию кристаллической решётки припоя.

Флюсы и припои — как правильно подобрать

По описанным выше причинам правильный выбор флюса и припоя — это практически половина успеха в паяльном деле. К счастью, имеются вполне универсальные марки, подходящие для большинства задач. Отрасль применения почти всех флюсов и припоев вполне доходчиво указывается на этикетках, но некоторые аспекты их применения всё же нужно знать.

Начнём с флюсов. Их применяют для протравливания деталей, снятия и растворения оксидной плёнки с дальнейшей защитой металла от коррозии. Пока поверхность покрыта флюсом, можно быть уверенным в её чистоте, как и в том, что расплавленное олово будет хорошо её смачивать и растекаться.

Флюсы различают по типу металлов и сплавов соединяемых деталей. В основном это смеси металлических солей, кислот и щелочей, активно вступающих в реакцию при нагреве паяльником. Ну а поскольку оксидных форм и загрязнений существует достаточно много, коктейль должен специально подбираться под конкретный тип металлов и сплавов.

Активный флюс для пайки

Условно флюсы для пайки делятся на два типа. Активные флюсы создаются на основе неорганических кислот, в основном хлорной и соляной. Недостаток их в необходимости смывки сразу по завершении пайки, иначе остатки кислот вызывают довольно сильное корродирование соединения и сами по себе обладают достаточно высокой проводимостью, способной вызвать замыкание. Зато активными флюсами можно паять практически что угодно.

Второй тип флюсов создаётся, преимущественно, на основе канифоли, которая может использоваться и в чистом виде. Жидкий флюс гораздо удобнее в нанесении, в него также входят спирт и/или глицерин, полностью испаряющиеся при нагреве. Канифольные флюсы наименее эффективны при пайке стали, однако для цветных металлов и сплавов используют преимущественно их или другие соединения органической химии. Канифоль также требует смывки, ибо в долгосрочной перспективе она способствует корродированию и может становиться проводимой, набирая влагу из воздуха.

Жидкая и твёрдая канифоль

С припоями всё несколько проще. В основном для пайки используются свинцово-оловянные припои марки ПОС. Цифра после маркировки означает содержание олова в припое. Чем его больше, тем выше механическая прочность и электропроводность соединения и при этом ниже температура плавления припоя. Свинец используется для нормализации процесса застывания, без него олово может растрескаться или покрыться иглами.

Припой ПОС-61 с канифолью внутри

Существуют специальные типы припоев, прежде всего — бессвинцовые (БП) и прочие нетоксичные, в них свинец заменён индием или цинком. Температура плавления у БП выше, чем у обычных, но соединение прочнее и более устойчиво к коррозии. Есть также легкоплавкие припои, растекающиеся уже при 90–110 ºС. К таким относятся сплавы Вуда и Розе, используют их для пайки компонентов, чувствительных к перегреву. Специальные припои находят главное применение при пайке радиоаппаратуры.

Сплав Розе

Мощность и виды паяльников

Главным отличием паяльного инструмента является тип источника его питания. Для обывателей наиболее знакомы сетевые паяльники, питающиеся от 220 В. Их используют главным образом для пайки проводов и более массивных деталей, ибо перегреть медный провод практически невозможно за исключением, разве что, оплавления изоляции.

Плюс сетевых паяльников в их высокой мощности. За счёт неё обеспечивается качественный и глубокий прогрев детали, плюс не требуется громоздкого блока питания для работы. Из недостатков можно выделить невысокое удобство работы: паяльник довольно тяжёлый, жало расположено далеко от ручки и для тонкой работы такой инструмент не годится.

Паяльные станции используют термоконтроль для поддержания стабильного уровня температуры. Такие паяльники не обладают значительной мощностью, обычно 40 Вт — это уже потолок. Однако для чувствительной к перегреву электроники и пайки мелких деталей этот инструмент подходит наилучшим образом.

Выбор жала и уход за ним

Жала для паяльников различают по форме и материалу. С формой всё просто: самым примитивным и в то же время универсальным является шиловидное жало. Возможны вариации в форме лопаточки, конуса с затуплённым концом, со скосом и прочие. Главная задача при выборе формы — добиться максимальной площади соприкосновения с конкретным типом спаиваемых деталей, чтобы нагрев был мощным и при этом непродолжительным.

Медные жала для паяльника

По материалу почти все жала медные, однако бывают с покрытием и без него. Покрывают медные жала хромом и никелем для увеличения жаростойкости и устранения окисления поверхности меди. Жала с покрытием очень долговечные, но несколько хуже смачиваются припоем и требуют бережного отношения. Для их чистки используют латунную стружку и вискозные губки.

Жала с никелевым покрытием

Жала без покрытия можно по праву отнести к расходникам для пайки. Такое жало при работе периодически покрывается слоем окислов и припой перестаёт к нему прилипать. Рабочую кромку нужно заново зачистить и залудить, поэтому при интенсивном использовании жало стачивается достаточно быстро. Для замедления обгорания жала его рекомендуется предварительно отковать, а затем обточить для придания нужной формы.

Пайка проводов

Провода паять наиболее просто. Концы жил окунаем в раствор флюса и проводим по ним паяльником, жало которого обильно смочено во флюсе. В процессе лужения излишки расплавленного припоя желательно стряхивать. После нанесения полуды из проводов формируют скрутку, а затем тщательно прогревают её с небольшим количеством припоя, заполняя свободное пространство между жилами.

Возможен и иной способ, когда перед скручиванием провода просто тщательно смачивают флюсом и паяют без предварительного лужения. Особенно такой метод популярен при пайке многопроволочных жил и проводков небольшого диаметра. Если флюс качественный, а паяльник обеспечивает достаточно сильный прогрев, даже скрутка из 3–4 «пушистых» жил по 1,5 мм 2 хорошо пропитается оловом и будет надёжно спаяна.

Обратите внимание, что в электромонтаже, то есть внутри распределительных коробок, паять проводку не принято. В первую очередь по причине неразъёмности соединения, плюс ко всему спайка обладает значительным переходным сопротивлением и всегда есть высокий риск её корродирования. Провода паяют исключительно при соединениях внутри электроприборов или для лужения концов многопроволочных жил перед их затяжкой винтовыми клеммами.

Работа с электронными компонентами

Пайка электроники — наиболее обширная и сложная тема, требующая опыта, навыков и специального оборудования. Однако заменить неисправный элемент на печатной плате сможет и дилетант даже при наличии одного лишь сетевого паяльника.

Выводные элементы (которые с ножками) паять проще всего. Они предварительно неподвижно фиксируются (пластилином, воском) выводами в отверстиях платы. Затем с обратной стороны паяльник плотно прижимается к хвосту для его прогрева, после чего в место спайки вводится проволочка припоя, содержащего флюс. Слишком много олова не нужно, достаточно чтобы оно затекло в лунку со всех сторон и образовало некое подобие вытянутого колпака.

Если выводной элемент болтается и его нужно придерживать руками, то место спайки сперва смачивается флюсом. Его нужно очень небольшое количество, здесь оптимально использовать флаконы от лака для ногтей, предварительно промытые ацетоном. Олово при такой технике пайки набирается на паяльник в небольшом количестве и его капелька аккуратно подносится к выводу элемента в 1–2 мм от поверхности платы. По ножке припой стекает, равномерно заполняя лунку, после чего паяльник можно убирать.

Очень важно, чтобы соединяемые детали оставались неподвижными до полного остывания припоя. Даже малейшее нарушение формы олова при кристаллизации приводит к так называемой холодной спайке — дроблению всей массы припоя на множество мелких кристаллов. Характерный признак такого явления — резкое помутнение припоя. Его нужно разогреть заново и дождаться равномерного остывания в полной неподвижности.

Некачественная, холодная пайка

Для поддержания олова в жидком состоянии, достаточно чтобы паяльник контактировал залуженной поверхностью жала с любой точкой увлажнённого участка. Если паяльник буквально прилипает к спаиваемым деталям, это свидетельствует о недостатке мощности для нагрева. Для пайки чувствительных к нагреву полупроводниковых элементов и микросхем обычный припой можно смешивать с легкоплавким.

Пайка массивных деталей

Наконец, кратко расскажем о пайке деталей с высокой теплоёмкостью, таких как кабельные муфты, баки или посуда. Требование к неподвижности соединения здесь наиболее важно, крупные детали предварительно соединяют струбцинами, мелкие — комками пластилина, перед пропайкой соединения его прихватывают точечно в нескольких местах и снимают скрепы.

Паяют массивные детали как обычно — сперва полуда на месте соединения, затем заполнение шва жидким припоем. Однако припой в этих целях используют специальный, обычно тугоплавкий и способный сохранять высокую герметичность, а также хорошо выдерживающий частичный нагрев.

При такой пайке крайне важно поддерживать детали хорошо прогретыми. Для этих целей паяльный шов непосредственно перед местом спаивания подогревают газовой горелкой, а вместо обычного электрического паяльника используют массивный медный топорик. Его также постоянно подогревают в пламени горелки, попутно смачивая припоем, а затем заполняют соединение, частично расплавляя предыдущий шов на несколько миллиметров.

Подобная техника пайки с подогревом может использоваться и при работе обычным паяльником, например, при спайке толстых жил кабеля. Жало в этом случае выступает лишь оперативным инструментом для тщательного распределения олова, а основным источником нагрева служит газовая горелка.

Пайка для "чайников". Выбор инструмента и советы

Пишу пост прежде всего для новичков - тех, кто только собирается научиться паять, либо попробовал, и получилось "не очень". В том числе для рукодельниц и рукодельников, которые (пока что) не замахиваются на ремонт и разработку электроники. Как следствие - здесь не будет страшного текста про заземление, фен, паяльную пасту и реболлинг. Не будет про высокотемпературные припои. И только самый минимум информации про электричество. Зато хочу рассказать про выбор инструмента, типичные проблемы начинающих и маленькие хитрости. Всё пишу из личного опыта.

Набор из инструментов и материалов для более-менее комфортной пайки включает в себя:

Паяльник, конечно же. В паяльнике важны две составляющие: регулировка температуры и удобное жало. Едва ли не все начинающие берут себе дешман-паяльник без регулировок и с единственным жалом-конусом, а затем мучаются, прилепляя к проводам "сопли" из припоя. Паяльник перегревается, жало не хочет держать припой, припой мгновенно окисляется. Если и вы пошли этим путём, у меня есть хорошая новость: дешёвый паяльник можно доработать до приличного состояния. Но об этом ниже.

Припой. Самый распространённый имеет марку ПОС-61, что означает: припой оловянно-свинцовый с содержанием олова 61%. Свинец — металл токсичный, поэтому стоит принимать разумные меры предосторожности: не есть во время пайки, а после работы мыть руки. И вряд ли стоит паять таким припоем украшения, которые будут носиться на теле. Есть бессвинцовые припои, у них более высокая температура плавления и паять ими немного труднее. Кстати, практически вся электронная промышленность перешла на бессвинцовку из-за требований по экологии.

Ещё припой бывает как с добавлением канифоли, так и без неё, и разной толщины. Самый ходовой — тонкий, с канифолью внутри.

Заказывать припой у китайцев не советую, это лотерея. Хитрые производители научились делать начало и конец катушки из сплава разного качества, и внутренние витки могут состоять едва ли не из чистого свинца. Начинаешь паять — всё хорошо, 5 звёзд продавцу. Но счастье в этом случае длится недолго.

Канифоль. Классика жанра, поэтому пусть будет. Но я ею практически не пользуюсь.

Флюс ЛТИ-120, либо жидкий спиртоканифольный флюс. Флакон лучше с кисточкой. Это вещь! Заменяет твёрдую канифоль, сделан на её основе, однако гораздо удобнее в применении. Основное достоинство: намазывается непосредственно на место пайки и поэтому не выгорает, пока вы несёте паяльник. ЛТИ-120 является более активным флюсом, чем (спирто-)канифоль. Это значит, что с ним паять легче. Но из-за этого ЛТИ очень желательно смывать спиртом после пайки, а канифоль и спиртоканифоль — нет. При пайке точной электроники смывать ЛТИ строго обязательно. И вообще, промывать место пайки — хорошая привычка.

Изопропиловый спирт во флаконе с капельницей/дозатором и ватные палочки. Можно использовать медицинский (этиловый) спирт, если он для вас более доступен. Спирт - очень полезная вещь в хозяйстве. Им можно обезжиривать поверхности, отмывать капли не застывшей эпоксидной смолы или масляной краски, смывать перманентный маркер, отмывать собачьи лапы от еловой смолы, готовить дезинфицирующий раствор против "короны". В общем, универсальная штука. Флакон на фото я не раз уже заправлял из большой банки. В контексте пайки спирт используется и для первичной очистки, и для отмывки места уже сделанной пайки от нагара и остатков флюса.

Зажим «третья рука». Паять без «третьей руки» можно, но очень неудобно. Дешёвую «третью руку» (как на фото) рекомендую сразу доработать. Во-первых, проклеиваем основания «крокодилов», чтобы они не разболтались и не слетели. Я использовал эпоксидный клей. Во-вторых, на губки надеваем кусочки термоусадки и термоусаживаем горелкой/зажигалкой.

Хирургический зажим (карцанг). Желательно — с самыми тонкими губками. На фото толстоват, хотя, смотря что паять. Прямые или изогнутые губки — на ваш выбор. В большинстве случаев заменяет пинцет, плюс его можно зафиксировать в зажатом состоянии. Очень удобная вещь! Вместо или в дополнение к зажиму рекомендую хороший пинцет с тонкими кончиками, которые хорошо смыкаются, не вихляют и имеют плоскую внутреннюю поверхность. Но очень не советую брать дешманские пинцеты из серии «5 штук за 100 рублей». Сделаны из сплава фольги с картоном, не держат ни-че-го! Маникюрные пинцеты тоже плохо подходят: губки не очень ровные и часто "гуляют" друг относительно друга.

1. Пинцет из сплава фольги с картоном.

2. Маникюрный пинцет.

3. Зажим (карцанг).

4. Нормальный пинцет для тонких работ.

Губка для чистки паяльника. Специальная! Губка для посуды не подойдёт! Перед работой её нужно намочить и отжать. Об неё в процессе работы можно вытирать нагар, и держать жало паяльника в чистоте.

Маленькие бокорезы (кусачки). Мне больше нравятся именно такой конструкции, с тонкими острыми губками.

Дополнительно полезно иметь:

Оплётку для выпаивания. Это плетёнка из тонкой меди, пропитанная канифолью. Набирает на себя припой (лудится). Тем самым, упрощает демонтаж (выпаивание). Использованная, т.е. пропитанная припоем оплётка может помочь залудить какую-нибудь поверхность.

Инструмент для зачистки проводов. Китайский с фото вполне работает. Можно выбрать что-нибудь подороже, но инструмент должен соответствовать толщине зачищаемого провода. Иначе либо не зачистит, либо перекусит.

Макетный нож. Кстати, лезвия для макетников не все одинаково хороши. Большинство - тупые изначально, и предназначены только для офисной бумаги. А какие-то выполнены из калёной стали и легко режут даже плотный ковролин.

Подробнее про паяльник.

Паять, конечно, можно и гвоздём на газовой зажигалке. Но удовольствие это сомнительное. Рассмотрим главные, на мой взгляд, признаки хорошего паяльника.

Контроль температуры. Паяльники без регулировок склонны перегреваться. В этом случае припой на жале моментально покрывается плёнкой окислов, плохо липнет в месту пайки и превращается в "сопли". Поэтому все более-менее хорошие паяльники имеют регулировку, датчик температуры в жале, и умеют поддерживать более-менее постоянную температуру. Есть паяльники с простой "крутилкой" без градуировки, а есть - с цифровым управлением, умеющие отображать текущую температуру в градусах.

Даже если у вас паяльник примитивный и без регулировок, ещё не всё потеряно. Идём в электротовары и покупаем диммер (регулятор яркости) для обычных ламп накаливания, подключаем паяльник через него. Регулируя мощность нагревателя, можно подобрать комфортную температуру жала. Внимание: мощность диммера должна соответствовать мощность паяльника. Паяльник мощностью 20Вт может не запуститься с диммером, требующим мощность нагрузки от 40Вт. А может запуститься, если вывести регулировку сначала на максимум, и затем на нужный уровень.

Если диммера тоже нет, а паять надо, можно на время остужать жало, макнув в твёрдую канифоль. Если жало делает "ПШ-Ш-Ш" и выпускает клубы дыма, а канифоль в месте контакта вскипает - значит, оно было перегрето. Если дым от канифоли идёт струйкой, значит с температурой всё более-менее в порядке.

Жало. Ищите паяльник, к которому продаются запасные жала различной формы. Сейчас почему-то все паяльники продаются с жалом-конусом (иголкой). Почему - я так и не понял, ибо паять конусом мне некомфортно: припой набирается на боковую поверхность, контроль за каплей припоя слабый, при этом тонкий "носик" конуса практически не смачивается припоем и мешается, упираясь в окружающие элементы. На мой взгляд, самой удобной и универсальной является форма "скошенный конус" и "скошенный цилиндр", т.е. жало, имеющее на конце овальную плоскую площадку.

На фото, сверху вниз:

1. Удобное для меня жало формы "Скошенный конус".

2. Жало "Скошенный цилиндр" со слегка скруглённым концом. Не впечатлило.

3. Комплектное жало-иголка. Попытался было переточить, не получилось.

4. Жало-конус от самого дешманского паяла.

Хозяйке на заметку: в медном жале в процессе его эксплуатации образуется ямка. Если при правке жала на напильнике её не заравнивать до ровной плоскости, и оставить небольшое углубление, то может получиться даже удобнее, чем ровная плоскость. Углубление хорошо держит каплю припоя и по-умному называется "микроволна".

Итак. Дешёвый паяльник можно сделать весьма комфортным в работе, если докупить к нему диммер, выкинуть "не обгорающее" родное жало-конус и наделать из толстого медного провода жал удобной вам формы.

Теперь о процессе.

Минутка химии и физики. Как известно, большинство металлов на воздухе окисляются. То есть металл соединяется с кислородом воздуха и образуется оксид. Оксиды имеют более высокую температуру плавления, чем не окисленный металл, и гораздо хуже переносят тепло. Причём, чем выше температура, процесс окисления идёт быстрее. В частности, расплавленный припой, оставленный на паяльнике, довольно быстро покрывается плёнкой окислов. Плёнка эта находится в твёрдом (не расплавленном) состоянии, и сильно препятствует нормальной пайке. Если каплю припоя пошевелить или потыкать, то видно, что она оказывается как бы в мешочке. Одна из основных функций флюсов (той же канифоли) - это препятствовать образованию окислов. Канифоль окисляется активнее, чем металл, и в разогретом виде может отбирать кислород у оксидов. Оксид вновь превращается в жидкий металл, а канифоль - в пахучий дым и в чёрный нагар на жале. Когда канифоль с жала вся израсходуется, плёнка оксидов возникает вновь. На перегретом паяльнике канифоль расходуется практически моментально, а "мешочек" образуется буквально за секунду, из-за этого паять таким паяльником сложно. Получается даже парадокс: перегретый паяльник хуже прогревает объект пайки из-за плёнки окислов. Плёнку окислов можно снимать не только флюсом, но и механически, вытирая разогретое жало об губку или другой подходящий материал.

Флюсы. Это вещества или составы, облегчающие пайку или плавку металла. Паяльные флюсы бывают различными по консистенции: твёрдыми (например, канифоль), жидкими (примеры: спиртоканифоль, ЛТИ-120) или гелеобразными. Жидкий или гелеобразный флюс наносится непосредственно на место пайки, а значит, он не обгорит, пока вы несёте паяльник от баночки с флюсом к месту пайки. Твёрдый флюс в баночке (ту же канифоль) можно использовать для лужения (покрытия слоем припоя) проводов и самого жала паяльника.

Кроме того, флюсы отличаются по химической активности, электропроводности и, как следствие, необходимости отмывки после работы. И я встречал случаи неправильной маркировки производителем: флюс, который заявляется, как безотмывочный, на самом деле весьма неплохо проводит электричество.

Функции флюса при пайке:

1. Смазка. Помогает формироваться аккуратным шарикам припоя и не "прикипать" к поверхностям, которые не паяются.

2. Очистка паяемой поверхности от окислов и грязи, защита от окисления в процессе.

3. Защита припоя от окисления, убирание плёнки окислов с припоя.

Профессионалы советуют не набирать припой на жало, а прикасаться проволочкой припоя к месту пайки одновременно с паяльником. Плюс такого метода: и быстрее, если паять нужно много всего сразу, и канифоль в проволочке припоя попадёт на место пайки в свежем виде. Можно даже не пользоваться дополнительными флюсами. Но. Этот приём требует свободных обеих рук, однако часто одной рукой держим, второй паяем.

Передача тепла - это то, что нужно и понимать, и прочувствовать на своём опыте. Чтобы припой стал жидким, его нужно разогреть. Чтобы припой был жидким в месте пайки, нужно разогреть место пайки до температуры плавления припоя. Это очевидно. Но если мы паяем массивный, по сравнению с жалом, объект, то разогреть его может быть непросто. Во-первых, металлы очень хорошо передают тепло. Во-вторых, тепло накапливают (имеют теплоёмкость). И, наконец, отдают тепло вовне. В итоге, даже используя мощный паяльник, можно столкнуться с непрогревом места пайки. Например, печатные платы мощной электроники проектируются так, чтобы хорошо отводить и рассеивать тепло. Как можно победить непрогрев:

1. Набрать на жало капельку припоя и нанести флюс на место пайки. "Сухое" жало передаёт тепло плохо.

2. Греть дольше; ждать, пока прогреется. Но рядом с местом пайки могут располагаться детали, которые нельзя перегревать.

3. Банально - увеличить температуру паяльника. В некоторых случаях помогает, но риск перегрева и повреждений окружающих элементов выше, и, кроме того, окислы на паяльнике могут мешать передаче тепла.

4. Поставить жало потолще и покороче, подходящее по размеру. Способность проводить тепло - одна из важнейших характеристик жала.

5. Подогреть объект пайки дополнительно. В бытовых условиях, в частности, можно прогреть градусов до 100 на перевёрнутом утюге, и на нём же выполнять пайку.

6. Пойти на хитрость: использовать легкоплавкий припой. И об этом поподробнее.

Содержащий свинец припой плавится легче бессвинцового. Промышленная пайка по экологическим причинам практически вся сейчас выполняется бессвинцовым припоем, разогреть который паяльником бывает сложновато. Но можно набрать на паяльник каплю обычного ПОС-61 и "поелозить" им в точке пайки, после чего уже весь припой становится жидким, поскольку разбавляется легкоплавким. Можно пойти дальше и использовать ещё более легкоплавкий состав. В частности, сплав Розе плавится при менее, чем 100 градусах Цельсия. Удобно! Но за удобство приходится платить легкоплавкостью результатов труда. Если изделие в процессе использования будет нагреваться, то такая пайка может развалиться сама по себе. Внимание: оставшийся на жале паяльника или в местах пайки сплав может привести к сюрпризам в будущем, сделав последующие пайки также легкоплавкими. Крайне нежелательно его использовать для ремонта заметно греющейся электроники: видеокарт, смартфонов, светодиодного освещения и т.д. И за злоупотребление розе можно огрести "пару ласковых" от профессионалов.

Кроме того, важна передача тепла от нагревателя к жалу. У меня был опыт, когда керамический нагреватель слегка болтался внутри жала. Паять было сложновато. Несколько слоёв медной фольги решили проблему.

Бывает, что припой после застывания оказывается матовым, а не красивым-блестящим. Почему так происходит? Во-первых, неправильный температурный режим и плёнка окислов. Во-вторых, состав самого припоя. Сюрприз, но это может зависеть от состава припоя, не все припои застывают в красивые глянцевые капли.

FAQ по основным явно заметным проблемам пайки (пайка не получается)

1. Жало не держит припой. При попытке набрать припой на жало, он скатывается каплями на стол. Прогреть место пайки почти не получается. Причина: жало не залужено. Нужно очистить жало, с помощью припоя и канифоли заново залудить. Если проблема часто повторяется, значит, жало перегрето.

2. Припой не держится на объекте пайки. Причина: плёнка окислов (либо лак) на объекте пайки. Да, встречается медь, покрытая бесцветным лаком. Например, провод наушников. Нужна либо механическая очистка, либо использование активного флюса.

3. Припой в месте пайки моментально застывает неаккуратными "соплями", плавится медленно и с явным трудом, паяльник слегка липнет. Причина: теплопередача от паяльника недостаточна.

4. При пайки образуются "сопли", шипы из припоя. Место пайки выглядит неаккуратно. Причина: нехватка флюса, плёнка окислов на припое.

Не очевидные "косяки" новичков (пайка получается некачественная или портится со временем):

1. Непропай. Паяное соединение держится на флюсе в роли клея. С электрическим контактом и надёжностью беда.

2. Злоупотребление активным флюсом. Он может разъедать пайку со временем, при работе разъедает "вечные" жала.

3. Неотмытый флюс. Если это канифоль - ничего страшного, кроме внешнего вида. Иные флюсы люто проводят электричество или разъедают (см. выше) пайку.

4. Сплав Розе. Да, с ним удобно, но пайка становится легкоплавкой.

5. Перегрев чувствительных к нагреву элементов. Печатная плата может расслоиться, пластиковый разъём может деформироваться, а электроника - выйти из строя.

6. Избыток припоя, который куда-то бодро уходит в процессе пайки. Может привести к сюрпризам в собираемой электрической схеме.

Читайте также: