Приварка шпилек к металлу

Обновлено: 04.10.2024

День добрый. Необходимо приварить шпильку (резьбовая часть анкера, закреплённого в стене) в 5-милиметровой стали и затем обрезать выступающую часть и зачистить заподлицо. (всего 14 шпилек).

Отверстие 13 мм.

Пробовал рутилом 2.5 мм, но провар меньше милиметра.

Помогите советом, у кого опыт подобных работ есть. Может взять электрод 2 мм. или обрезать шпильку и потом проваривать отверстие? НужнО прочное соединение.

3comma62, делайте зенковку отверстия почти в ноль на все 5 мм, тогда соединение будет относительно нормальное. А вообще так не делают конечно. Что это в итоге должно получиться? Какие нагрузки будут?

3comma62, Вы хоть эскиз нарисуйте, что должно получиться?

делайте зенковку отверстия почти в ноль на все 5 мм, тогда соединение будет относительно нормальное. А вообще так не делают конечно.

Совершенно верно! Только почему не делают?

Ну для несущих узлов конструкций так не делают, ну а если просто надо шкафчик повесить, то конечно можно.

Если шпилька на 12 то отверстие надо мм 15-16.Шпильку законусить, отверстие раззенковать и варить основным электродом 2 мм с продавливанием корня.Потом тщательно зачистив шлак облицевать также основным электродом.

Спасибо за внимание. Вот что должно получиться:

Таких четыре. На них ляжет балка: профтруба 80*40*3 и будет приварена. Так же между этими стойками будет еще по две фасонки через такие же шпильки, уже без полочки и балка к ним тоже будет приварена.

На балку лягут фермы.

Другим концом фермы лягут на вторую балку (80*80*3), которая будет приварена к стойкам посередине террасы.

Извините, фотографии легли на бок. 90° против часовой.

Если шпилька на 12 то отверстие надо мм 15-16.Шпильку законусить, отверстие раззенковать и варить основным электродом 2 мм с продавливанием корня

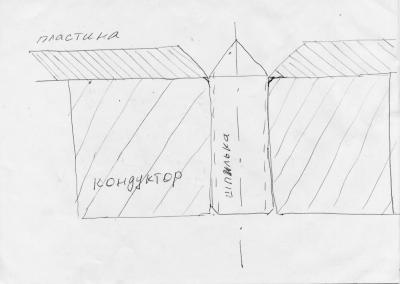

3comma62, отверстие я бы не стал делать больше диаметра шпильки, тяжело будет центр выловить. И я варил с использованием кондуктора - кусок металла толщиной миллиметров 30, можно больше, с отверстием перпендикулярно плоскости. Чтобы выставлять шпильку легко было. Иначе придётся прихватывать, по угольнику ровнять, потом обваривать. Кондуктор проще сделать, если токарный или фрезерный под руками есть. Хотя бы приличный сверлильный. Всё остальное, как gonta сказал.

3comma62, просверлить профиль, чтобы гайка прошла через отверстие не вариант?

а я чего, я ничего, просто мимо проходил.

Надо из было в программе по просмотру глянуть и попереварачивать. Как правило тогда они уже как надо вставляются.

3comma62, просверлить профиль, чтобы гайка прошла через отверстие не вариант?

3comma62, делайте зенковку отверстия почти в ноль на все 5 мм, тогда соединение будет относительно нормальное. А вообще так не делают конечно. Что это в итоге должно получиться? Какие нагрузки будут?

Зенковать пока нечем, но срезал кромки сверлом на 16 на глубину 3 мм, проварил и УРА!

Это верный путь! Спасибо ! Буду искать зенковку в округе.

Зенковать пока нечем, но сверлом на 16 снял кромки на глубину 3 мм, проварил и УРА! Это верный путь, спасибо! Буду искать зенковку в округе.

А чем сверло не устраивает? Я понимаю, зенковкой аккуратнее, особенно если дрелью. Но под сварку аккуратность без особой надобности . Я обычно сверлом обходился.

SergDemin, я тут практически в лесу и сверло у меня максимальное 16мм. А по пифагору мне надо зенковку 18 мм × 45°. Да и приболел я на пенсии немного перфекцинизмом.

Честно говоря не понял вас. Можно от руки эскиз?

3comma62, просто толстая пластина с отверстием. Можно кругляка кусок на токарном отрезать и отверстие просверлить. Прижимаете струбцинами и обвариваете шпильку. Если нет струбцин - прихватываете, потом прихватки срезаете.

Да и приболел я на пенсии немного перфекцинизмом.

Странно . Я наоборот, с возрастом немного подлечился .

Делал вешалку для кухонных тряпок. Надо было трубку поперёк ко втулке с тонкой стенкой приварить. Естественно, втулки погнуло. Пошёл к другу, Петровичу. Он мне их фрезой прокалибровал внутри. А раньше, какая фреза? Ставь расточную головку и растачивай . И ничего, тряпки криво не висят

Так это - Турция. Там тепло.

В итоге отзенковал с притуплением 0.5 - 1 мм, притянул через п образную прокладку и все обварил основными электродами. Спасибо за советы, добрые сварщики.

Примерно вот так

Мне идея вваривать шпильки с самого начала не нравилась. Они между нитками резьбы ломаются излишне легко. По мне лучше брать куски прутков с небольшим участком резьбы, насколько надо. И сами воронёные шпильки не приглянулись.

Вот так иной раз небольшая сварка может сильно подвести.

Кстати строительная фирма занимается реновацией двух домов (утепление и отопление и т.п.). Один дом в нашем городе, другой в соседнем городке. И так получилось, что в одном доме живёт тёща, в другом моя мама.

Приварка шпилек и гибких упоров

Технология и оборудование для приварки крепежных изделий

При изготовлении различных сварных конструкций часто приходится сталкиваться с необходимостью выполнять сварные соединения типа «плоская деталь — штырь». Рассмотрим варианты изготовления такого соединения.

Сварные соединения типа «плоская деталь — штырь»

Такие конструкции используются, в частности, при изготовлении различи ных лючков и горловин, когда в качестве «штыря» выступает то или иное крепежное изделие, однако сфера распространения таких соединений гораздо шире. Как правило, применяют два варианта изготовления такого соединения. Первый вариант — приварка крепежного элемента (например, шпильки) ручной дуговой сваркой непосредственно на листовую конструкцию.

Второй вариант можно рассмотреть на примере горловины какой-либо емкости. Изготавливается наварыш, в котором сверлятся отверстия и нарезается резьба. Часто для этой цели используют стандартные фланцы для трубных соединений. Фланец приваривается круговым швом к отверстию горловины, затем в отверстия вворачиваются шпильки, которые фиксируются сварным швом или какимлибо герметиком. На горловину одевается крышка, отверстия которой совпадают с местами установки шпилек. Эскиз подобного узла приведен на рисунке 1.

Рис. 1. Стандартное крепление крышки горловины

1 — наварыш (фланец), 2 — шпилька, 3— крышка горловины, 4— сварной шов

Второй вариант сварки таких узлов, особенно широко применяемый в строительстве, заключается в приварке ручной дуговой сваркой стандартных крепежных изделий (болтов, шпилек и т. д.) к стальным листам или профилям. Недостатки подобной технологии очевидны:

- низкое качество сварных соединений;

- несоблюдение перпендикулярности крепежных изделий по отношению к основе;

- разновысотность крепежных изделий;

- возможность «подгорания» резьбы (особенно при приварке крепежа малых диаметров и длин);

- большие затраты ручного труда.

Ниже приведен неполный перечень отраслей промышленности и типовых изделий, в которых встречаются соединения этого типа.

Судостроение: установка люковых закрытий, дверей, иллюминаторов, кабельных кронштейнов; крепление оборудования и механизмов на фундаменты и подкрепления; крепление изоляции помещений и палубного настила.

Транспортное машиностроение и автомобилестроение: крепление кабелей и проводов, декоративных панелей и облицовки, приборов и механизмов.

Строительство: крепление рельсов на подкрановых балках; крепление арматурных сеток под бетонирование на стальных конструкциях; изготовление и монтаж фундаментных и бетонных конструкций; закладные изделия железобетонных конструкций; монтаж стеновых панелей быстровозводимых зданий.

Машиностроение: котлы, аппараты и емкости для химической и пищевой промышленности; оборудование для вентиляции и кондиционирования воздуха; электрошкафы.

Металлургия: футеровка печей, котлов, дымоходов; укладка огнестойкого бетона, износостойкая и ударостойкая облицовка.

Попытки применения контактной (в частности, ударноконденсаторной) сварки при изготовлении подобных узлов не получили широкого распространения, потому что оборудование для контактной сварки имеет высокую энергоемкость, большие габариты непосредственно сварочных электродов, а также изза того, что не всегда есть возможность обеспечить надежный двусторонний прижим свариваемых деталей. Кроме всего прочего, при ударном варианте сварки затруднена приварка к листам малой толщины (менее 2–3 мм) изза возможной деформации листов.

Технологии крепления шпилек сваркой с подъемной дугой

Однако зарубежные машиностроители широко используют эффективную технологию и специализированное оборудование для получения сварных соединений подобного типа. Речь идет о технологии крепления шпилек сваркой с подъемной (вытягиваемой) дугой, называемой в англоязычной технической литературе stud welding drawing arc. Эта технология была разработана в Германии в 70х годах компанией Köco, а ее дочернее предприятие - фирма Köster GmbH - начало выпускать специальное оборудование для такой сварки.

Рис. 3. Схема приварки шпилек на оборудовании серии KST

а — установка шпильки на пластину; б— возникновение сварочного (дугового) зазора за счет подъема шпильки; в— возбуждение дуги; г— кристаллизация сварного шва

1 — цанга сварочного пистолета; 2— шпилька; 3 — опорный фланец шпильки; 4— контактный «хвостик»; 5— сварочный (дуговой) зазор

При применении технологии stud welding очень короткая сварочная дуга возбуждается за счет разности потенциалов между шпилькой и детальюосновой в момент разрыва контакта. Начало сварочного процесса похоже на начало стыковой сварки сопротивлением: свариваемые детали соприкасаются, после чего включается сварочный ток. Первоначальный нагрев деталей так же, как и при стыковой сварке сопротивлением, происходит за счет высокого сопротивления зоны контакта. Однако в отличие от стыковой сварки затем происходит разрыв контакта за счет поднимания шпильки. Это приводит к возникновению многочисленных микродуг, которые сливаются в мощный дуговой разряд, замкнутый в ограниченном пространстве между деталями и блуждающий по поверхности сечения шпильки. При этом разогрев деталиосновы более интенсивен и ведет к расплавлению зоны контакта основы и появлению сварочной ванны.

В конце цикла сварки шпилька погружается в сварочную ванну, частично при этом расплавляясь. После этого сварочный ток выключается и сварочная ванна кристаллизуется. Перемещение шпильки вверх в начале сварочного цикла и опускание ее в сварочную ванну обеспечивается рабочим органом сварочной установки (сварочным пистолетом), снабженным пружинной или гидравлической системой подъема/опускания.

Как и во всяком дуговом процессе, сварочная ванна при использовании технологии stud welding нуждается в защите от атмосферного воздуха. Поэтому применяют сварку с расплавляемым керамическим флюсовым кольцом и сварку в среде защитного газа (использовать можно стандартные сварочные газовые смеси). Разновидностью этой технологии является сварка с контактным поджигом (tip ignition), которую проводят с взрывным нарастанием сварочного тока по зазору или с контактным поджигом. Схематическое изображение вариантов stud welding приведено на рисунке 2.

Преимущества технологии stud welding

Крепление шпилек сваркой с подвижной дугой - современный и рациональный способ монтажа, который находит применение в различных областях промышленности. Преимущества технологии stud welding очевидны:

1. Высокое качество сварного соединения за счет образования сварочной ванны и «мягкого» режима ее кристаллизации.

2. Надежная и быстрая сварка по всему периметру шпильки.

3. Высокая производительность сварки за счет очень короткого цикла сварки (надо отметить, что многие производители оборудования для сварки шпилек с подвижной дугой указывают производительность в числе основных технических характеристик на своей продукции).

4. Простота технологии, отсутствие операций перфорирования, сверления, нарезания резьбы, заворачивания шпилек, клепки и т. д.

5. Выбор различных комбинаций материалов.

6. Различные положения шпилек и основы в пространстве.

7. Снижение деформаций основы изза минимального и контролируемого тепловложения в металл.

8. Гарантированная перпендикулярность приваренных шпилек по отношению к основе, их одинаковая высота, отсутствие деформаций резьбы.

9. Отсутствие или очень небольшие повреждения стороны основы, обратной приварке.

10. Гарантированная плотность (герметичность) конструкции.

11. Достаточность доступа к одной стороне основы.

Применение технологии stud welding и оборудования фирмы Kоco/Kоster одобрено международными стандартами EN ISO 14555 и EN ISO 13918.

При выборе материала шпилек в зависимости от материала основы можно воспользоваться рекомендациями таблиц 1 и 2 (обозначение сталей приведено по европейским стандартам). Рекомендации по выбору конкретного технологического процесса stud welding приведены в таблице 3.

Таблица 1. Сочетания материалов шпилек и основы при сварке с подвижной дугой

Углеродистая сталь (предел прочности не более 460 Н/мм 2 )

Термомеханически упрочняемые и закаливающиеся стали с мелкозернистой структурой (предел прочности более 460 Н/мм 2 )

Что такое приварка шпилек?

Stud welding или приварка шпилек (болтов) – это один из видов дуговой сварки, где шпильки различных видов контактной сварки, где шпильки различных видов (резьбовые, штифтовые, шпильки с внутренней резьбой, гибкие упоры, бетонные анкеры, гвозди для изоляции) привариваются к металлической поверхности. Шпильки и крепежные изделия часто на привариваем торце имеют кромку, фланец и наконечник, которые расплавляются и формируют соединение. Для приварки используется специальное оборудование: источники для приварки и пистолеты.

Оборудование для приварки шпилек

Для приварки шпилек применяется оборудование с различным способом получения дугового разряда. По этому типу аппараты делятся на: конденсаторные аппараты для приварки, электродуговые аппараты (метод растягивающей дуги) и электродуговые аппараты с использованием метода короткого цикла.

Оборудование для конденсаторной сварки (CD - Capacitor Discharge)

Оборудование для конденсаторной сварки построено на принципе заряда и разряда конденсаторной батареи. Для данного вида сварки обязательно использовать шпильки со специальным наконечником-штырьком очень малого диаметра.

При разрядке конденсаторной батареи аппарата возникает короткий импульс тока. При прохождении импульса тока через штырек, образуется ток высокой плотности, который мгновенно расплавляет штырек и на короткое время образует дуговой разряд. Время, которое занимает весь процесс приварки, составляет 1-6 миллисекунд. При этом соединение получается аккуратным с минимальным короблением.

Конденсаторная сварка шпилек применяется для приварки к изделиям малой толщины. Данное оборудование используется при производстве мебели, электрощитов, систем вентиляции и т.д.

Электродуговые аппараты для приварки

Данный вид оборудования для приварки шпилек использует дуговой разряд, который возникает между электродом и изделием. Электродом в данном случае является сама шпилька или крепежное изделие. Шпилька вставляется в пистолет, прижимается к изделию, затем, нажав на кнопку пистолета, через шпильку проходит ток, далее устройство пистолета приподнимает её, при подъеме возникает дуга, которая расплавляет окончание шпильки, далее устройство пистолета прижимает её в образовавшийся расплавленный металл, таким образом, шпилька фиксируется.

Для приварки способом растягивающей дуги необходимо керамическое кольцо или флюс, который защищает металл от воздействия атмосферы, сохраняет тепло дуги и не позволяет расплавленному металлу растекаться. После приварки керамическое кольцо разрушается и убирается.

При электродуговом способе или способе растягивающей дугой возможно применение шпилек больших диаметров, разнообразных форм и размеров. Самое широкое применение приварки данным способом приходится на судостроение, мостостроение, строительство, автомобилестроение, вагоностроение и т.д.

Аппараты для приварки методом короткого цикла

Данный способ иногда называется подвидом дуговой приварки шпилек растягивающей дугой. При способе приварки коротким циклом не используются керамические кольца, а для защиты используется защитный газ. Шпильки для данного способа имеют тупой наконечник с фланцем. Наконечник служит для образования расплавленного металла, а фланец для точного позиционирования.

В основном данный способ приварки применяется в автоматизированных линиях, при роботизации процесса для большой производительности. Наиболее широкое применение данный способ получил в автомобилестроении. Способ приварки коротким циклом применяется для приварки шпилек из нержавеющей стали и алюминия.

Анкерные болты Крепление сваркой к рабочей арматуре

Доброе время суток. Подскажите пожайлуста, допускается ли крепление сваркой анкерных болтов к рабочей арматуре перед бетонированием .

__________________

Бесконечны лишь вселенная и глупость человеческая, и то ,насчет первого я сомневаюсь. А.Эйнштэйн

Последний раз редактировалось Солидворкер, 17.09.2008 в 14:33 . Причина: Читаем правила создания новых тем.

Инженер по канатным дорогам

Обычно анкерные болты свариваются в марки с помощью уголков. Эти марки перед бетонированием привариваются к арматуре (рабочей и распределительной). Это общепринятая практика. СНиП "Бетонные и железобетонные конструкции" накладывает некоторые ограничения на сварку арматуры. В частности, запрещается выполнять крестовые соединения ручной дуговой сваркой для некоторых марок арматурных сталей. Другие ограничения на сварку мне не известны.

Посмотрим ГОСТ 24379.1-80 - болты фундаментные. сварки там нет никакой, за исключением приварки арматуры анкерной (то есть плиты) в торце болта для одной категории.

А теперь рассчитайте несущую способность болта со сварным швом где-нибудь по середине анкера.

Горький опыт.

Фундамент рекламного щита. Приварили внахлест к арматуре резьбовую шпильку. Порвало в бетоне там, где окончилась шпилька.

Правда и нагрузки были запредельными, почти ураган.

Хм. я наверное неправильно выразился. я имел ввиду не сварку самого болта, а способ его установки перед бетонированием.

по проекту он висит в воздухе, ППР подрядчик отказывается предостовлят имхо это должно быть в проекте. А какие вообще существуют методы монтажа анкерных болтов в ростверк ?

Как правило поступаем следующим образом : сверху на анкера цепляем шаблон, а снизу развариваемся арматурой к АНКЕРНОЙ ПЛИТЕ!Это все в присутствии геодезиста.

Что касается табл. 60 -все значения расчетных сопротивлений - Rx0,5, то есть уменьшаем вдвое. (см. тот же СНиП)

Тольк к анкерной плите приварить нельзя, там 4е анкера в ростверке, на одной прихватке это не будет держаться, а плиту размером с сечением рабочей арматуры на все 4 болта делать никто не будет

Проблема решена =) Авторский надзор сказал , что всё нормально, DK а почему не сделать тоже самое как на чертеже, только по анкерным плитам? Всем спасибо за информацию.

Можно делать по разному. Но зачем что-то придумывать, когда есть типовое решение, закрепленное в действующей серии, разработанной ЦНИИ Проектстальконструкцией им. Мельникова, утвержденной и введенной в действие Госстроем СССР?

Все что здесь было написано, не имеет отношения к делу.

Главное требование к анкерам - минимальное отклонение от проекта в плане(+-5 мм) и по высоте. Поэтому крепить анкера как отдельные стержни или как анкерные блоки следует к тому, что неподвижно, т.е. к опалубке. На практике это выглядит так: изготавливается кондуктор - к раме из уголков, которая неподвижно закреплена на опалубке стакана фундамента, привариваются гильзы из трубы диаметром чуть больше диаметра анкера - центры гильз -совпадают с центрами осей анкеров по проекту, в этих гильзах закрепляются анкерные болты (обычно расклиниванием) на резьбу одевается х/б рукавица б/у для защиты резьбы от набрызга бетона и производится бетонирование.

Прораб -ты не прав. То , что ты пишешь - действительно не имеет никакого отношения к данному вопросу. А вопрос был о приварке арматуры к анкеру, а не о допусках. А к опалубке кондуктор мы никогда не крепим. Крепеж осуществляем к стержням арматурного каркаса. А кондуктор с гильзами или без - это фантазия проектировщика.

Вопрос я понял следующим образом: Приваркой анкеров к рабочей арматуре обеспечивается их закрепление в проектном положении в процессе бетонирования. Как правило рабочая арматура не закреплена настолько жестко, чтобы обеспечить неизменное положение анкера, а закрепив его к опалубке - гарантия что он не сдвинется

Прораб прав.Крепить надо к опалубке.При заливке бетоном,а затем вибрировании рабочая арматура может немного сдвигаться.

Насколько я знаю анкерные болты крепятся к своеобразному кондуктору (доска или пластина) которая в свою очередь под чутким контролем геодезиста и крепится к опалубке, хотя видел и множество "других методов" фиксации анкеров: например "прихватка" анкеров при помощи многочисленных стержней к конструктивной арматуре.

P.S. Обычно народ на линии варит ручной дуговой, использовать которую при соединении к рабочей арматуре запрещено - площадь уменьшается.

Приварка крепежа

Приварной крепеж – метизы, преимущественно с резьбой, которые с помощью конденсаторной сварки (есть и другие способы, например, сварка дугой, но конденсаторная сварка предпочтительнее, так приваривание происходит за один "выстрел", моментально) привариваются (пристреливаются) в предварительно размеченные места на листовых металлических заготовках. Приварной крепеж приваривается за счет расплавления поверхности шляпки крепежа с расположенной на ней головкой и листа (см. ниже пояснение).

Процесс приварки (приваривания) конденсаторной сваркой: электрический разряд, накопленный в конденсаторе большой емкости, проходит через привариваемый крепеж и поверхность листового металла (время разряда 1-5 мкс). В результате подложка крепежа (фланец + небольшой выступающий кончик) и область листового металла под фланцем плавится. Вернее, все зависит от выбора режима приваривания - в идеале листовой металл только нагревается, омедненный крепеж нагревается чуть сильнее, а плавится только кончик крепежа. Крепеж вдавливается в расплав при помощи пружины сварочного пистолета, потому процесс и называется зачастую "пристрелкой". Идет адгезия расплавленного металла из кончика в листовой металл. Место приварки и крепеж остывают за счет теплообмена с листовым металлом. Крепеж можно приваривать на листовой металл от 0.5 мм без повреждений листа с обратной стороны (см. выше объяснение про режимы).

Основные виды приварки крепежа.

1. Конденсаторная сварка (CD) – наиболее распространенный и универсальный метод, применяемый для приварки крепежа. Электрический заряд, накопленный в конденсаторах сварочного аппарата, разряжается через тонкий наконечник на головке шпильки или втулки. Накопленная энергия расходуется на расплавление наконечника метиза и поверхностного слоя листового металла, в результате чего и создается надежное приварное соединение. Подходит для приварки крепежных элементов из омедненной стали, нержавеющей стали А2-50, алюминия и латуни диаметром от М2 до М10 в листовой металл толщиной от 0,5мм.

2. Контактно-дуговая сварка (ARC) – метод приварки крепежа с помощью электрической дуги между метизом и поверхностью материала, возникшей при пропускании через крепеж и листовую заготовку сварочного тока. Для данного процесса используется сварочный аппарат с выпрямителем переменного тока, который и создает необходимый сварочный ток. Для контактно-дуговой сварки необходимо дополнительно использовать специальные керамические кольца, которые препятствуют растеканию расплавленного металла из области приварки, либо подавать в зону приварки инертный газ. За счет высоких энергетических параметров электрической дуги (в сравнении с энергией разряда при конденсаторной сварке) метод контактно-дуговой сварки позволяет приваривать крепеж с широким диапазоном размеров вплоть до М24 к листовым материалам толщиной от 2мм, область расплавленного металла может достигать 1мм в глубину. Получаемое приварное соединение обладает повышенной надежностью и стойкостью к отрыву и провороту.

3. Импульсная контактно-дуговая сварка (SC) – упрощенная разновидность контакно-дуговой сварки. Электрическая дуга имеет меньшие энергетические характеристики за счет ограниченного времени действия импульса сварочного тока (1мсек – 1 сек). Глубина проплавляемого слоя достигает лишь 0,5мм. Применяется данный метод для приварки втулок и шпилек диаметром М3-М12 к листовым металлам толщиной от 0,8мм. Использование керамических колец или подача инертного газа в область приварки является желательным но необязательным условием.

4. Приварка вращающейся дугой (MARC) – метод приварки втулок и других полых крепежных элементов (с внутренней резьбой), когда кромки материала заготовки и торцы привариваемого метиза предварительно разогреваются электрической дугой, вращающейся в магнитном поле, после чего механически сдавливаются (процесс осадки). Метод инновационный и достаточно дорогой, но имеет свои неоспоримые преимущества – пониженная температура сварки позволяет приваривать крепеж к сложным и тонким поверхностям, не деформируя их. Метод позволяет приваривать стандартные гайки и резьбовые втулки.

5. Конденсаторная (HVAC) и дуговая сварка (FRI) для изоляции (ISO) – метод приваривания гвоздей с изолированным стержнем и шляпкой ISO-плюс – чашеобразная шляпка гвоздя помещается в держатель сварочного пистолета, после чего гвоздь приваривается к металлической подложке, которая находится под слоем установленной изоляции.

Назначение приварного крепежа

Приварной крепеж предназначен для обеспечения крепления/фиксации конструкций и других элементов на листовых или массивных заготовках. За счет повышенных характеристик на отрыв, сдвиг и проворот подходит для широкого спектра применений в производстве корпусного оборудования и строительстве. Для монтажа приварных втулок и шпилек, лепестковых контактов и других типов приварного крепежа не требуется никаких дополнительных подготовительных операций (сверления посадочных отверстий, зенковки и других). Для установки требуется дополнительное сварочное оборудование.

Читайте также: