Процесс измельчения зерен металла получил название

Обновлено: 19.05.2024

Скорость химических и диффузионных процессов, протекающих с участием твердой фазы, повышается при увеличении ее поверхности. Увеличить поверхность обрабатываемого твердого материала можно, уменьшая размеры его кусков, т. е. путем измельчения.

Процессы измельчения условно подразделяют на дробление (крупное, среднее и мелкое) и измельчение (тонкое и сверхтонкое). Измельчение материалов осуществляют путем раздавливания, раскалывания, истирания и удара (рис.7.6). В большинстве случаев эти виды воздействия на материал используют комбинированно; при этом обычно основное значение имеет один из них, что обусловлено конструкцией машины, применяемой для измельчения.

В зависимости от физико-механических свойств и размеров кусков (крупности) измельчаемого материала выбирают тот или иной вид воздействия. Так, дробление твердых и

хрупких материалов производят раздавливанием, раскалыванием и ударом, твердых и вязких - раздавливанием и истиранием.

Дробление материалов обычно осуществляется сухим способом без применения воды, тонкое измельчение часто проводят мокрым способом (с использованием воды). При мокром измельчении пылеобразования не наблюдается и облегчается транспортирование измельченных продуктов.

Результат измельчения характеризуется степенью измельчения, равной отношению среднего характерного размера D куска материала до измельчения к среднему характерному размеру d куска после измельчения.

Характерным линейным размером куска шарообразной формы является диаметр, куска кубической формы — длина ребра.

Способы дробления крупнокусковых материалов и размеры дробильного оборудования зависят от размеров самых крупных кусков исходного и дробленого материала. Поэтому степень дробления часто определяется отношением характерного размера наиболее крупных кусков до измельчения к характерному размеру наиболее крупных кусков после измельчения.

В промышленности в большинстве случаев требуются высокие степени измельчения. Часто размеры кусков исходного материала достигают 1500 мм, тогда как в технологических процессах иногда используется материал, размеры частиц которого составляют доли микрона. Такие степени измельчения достигаются при измельчении в несколько стадий, поскольку за один прием (на одной машине) не удается получить продукт заданной конечной крупности.

По своему назначению измельчающие машины условно делятся на дробилки крупного, среднего и мелкого дробления и мельницы тонкого и сверхтонкого измельчения.

По основному способу механического воздействия на материал измельчающие машины можно разделить на следующие основные группы: раскалывающего действия, раздавливающего действия, истирающе-раздавливающего действия, ударного действия, ударно-истирающего действия, коллоидные измельчители. Рассмотрим некоторые из них.

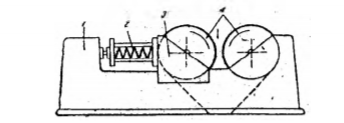

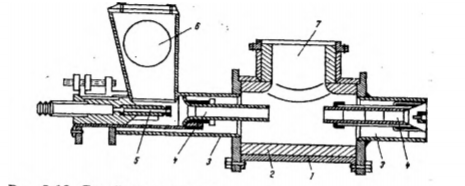

Валковые дробилки (рис.7.7). Исходный материал поступает в валковую дробилку, затягивается парой вращающихся навстречу друг другу гладких цилиндрических валков 1, 2 в зазор между ними и дробится в основном путем раздавливания. Валки размещены на подшипниках в корпусе 3, причем валок 1 вращается в неподвижно установленных подшипниках, а валок 2 - в скользящих подшипниках, которые удерживаются в

заданном положении (в зависимости от требуемой ширины зазора) с помощью пружины 4. При попадании в дробилку постороннего предмета чрезмерной твердости подвижный валок отходит от неподвижного и предмет выпадает из дробилки (при этом устраняется возможность ее поломки).

В промышленности используются валковые дробилки, отличающиеся по числу валков (одно-, двух- и четырехвалковые), форме и скорости вращения валков, виду привода. Валковые дробилки компактны и надежны в работе; вследствие однократного сжатия материал не переизмельчается и содержит мало мелочи.

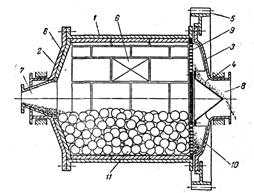

В барабанных и кольцевых мельницах, широко применяемых для тонкого измельчения (рис.7.8), материал с кусками размером 10 - 2 мм измельчается до размера наибольших его частиц 2 - 0,075 мм под одновременным действием раздавливающих, ударных и истирающих усилий.

Барабанные мельницы - это машины, в которых материал измельчается внутри вращающегося корпуса (барабана) под воздействием мелющих тел или самоизмельчением. Мелющими телами служат металлические шары или стержни, окатанная галька. В зависимости от вида этих тел различают шаровые, стержневые, галечные мельницы, и мельницы самоизмельчения. При вращении барабана мелющие тела увлекаются под действием центробежной силы и силы трения вместе с поверхностью стенок на определенную высоту, а затем свободно падают и измельчают материал ударом,

раздавливанием и истиранием.

Измельчение проводится как мокрым (широко применяющимся в барабанных мельницах), так и сухим способом.

Благодаря этому удары мелющих тел (меньше смягчаются пульпой и эффективность измельчения повышается. Недостатками таких мельниц являются: уменьшение рабочего объема I и увеличение веса машины (за счет диафрагмы и лифтеров), возможность (забивания отверстий решетки изношенными мелющими телами.

Шаровые мельницы.В шаровой кольцевой мельнице (рис.7.9) материал измельчается между шарами 1 и вращающимся кольцом 2, к рабочей дорожке которого шары прижимаются при помощи кольца 3 нажатием пружин 4.

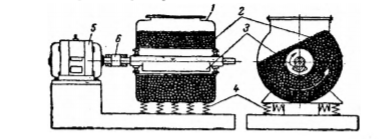

Мельницы для сверхтонкого измельчения. Вибрационная мельница, принципиальная схема которой приведена на рис.7.10, представляет собой цилиндрический или корытообразный корпус 1, примерно на 80% своего объема загруженный шарами (иногда стержнями) 2. Корпус приводится в колебательное движение валом 3, снабженным дисбалансом (в мельницах инерционного типа) или эксцентриковым валом вибрационных мельницах.

При вращении неуравновешенной массы вала (вибратора) 3 со скоростью от 1000 до 3000 мин -1 корпус 1 с загруженными в него шарами и измельчаемым материалом совершает качательное движение по эллиптической траектории в плоскости, перпендикулярной оси вибратора. Мелющие тела при этом вращаются вокруг собственных осей, а все содержимое корпуса приводится в планетарное движение в сторону, обратную направлению вращения вибратора. Материал интенсивно измельчается под действием частых соударений мелющих тел и истиранием. Корпус устанавливается на пружинящие опоры (рессоры или цилиндрические пружины) 4 и деревянные подкладки, предотвращающие передачу вибраций основанию мельницы.

Вибрационные мельницы используют для сухого и мокрого измельчения периодическим и непрерывным способами. Применение вибрационных мельниц наиболее эффективно для сверхтонкого измельчения материалов небольшой твердости с размерами зерен от 1—2 мм до 60 мк и менее. Вибрационные мельницы можно использовать и для тонкого измельчения, но при этом их эффективность не превышает эффективности обычных шаровых мельниц.

Измельчение в вибрационных мельницах имеет ряд существенных достоинств. Вследствие интенсивного ударно-истирающего воздействия на материал весьма быстро достигается высокая дисперсность продукта измельчения. Частицы материала в мельнице вибрируют во взвешенном состоянии, не слипаются и не спрессовываются. Этим обеспечивается большая однородность размеров частиц измельченного материала.

Относительно низкая производительность (корпус примерно на 80% заполнен мелющими телами), быстрый износ мелющих тел, тяжелые условия работы (вибрация) подшипников невыгодно отличают вибрационные мельницы от мельниц других типов для сверхтонкого измельчения.

Большая Энциклопедия Нефти и Газа

Измельчение зерна металла и структурных составляющих сплава при кристаллизации может быть достигнуто созданием концентрационного градиента, тормозящего рост кристаллов, и искусственным образованием труднорастворимых частиц, к-рые, являясь затравками, способствуют началу кристаллизации во всем объеме жидкости. Обычно в качестве модификатора выбирают добавку, к-рая образует с компонентами сплава тугоплавкие соединения, кристаллизующиеся в первую очередь. Модифицирование структуры литого сплава оказывает влияние на св-ва не только в литом состоянии, но и при всей последующей обработке сплава. [1]

Измельчение зерна металла и структурных составляющих сплава при кристаллизации может быть достигнуто созданием концентрационного градиента, тормозящего рост кристаллов, и искусственным образованием труднорастворимых частиц, к-рые, являясь затравками, способствуют началу кристаллизации во всем объеме жидкости. Обычно и качестве модификатора выбирают добавку, к-рая образует с компонентами сплава тугоплавкие соединения, кристаллизующиеся в первую очередь. Модифицирование структуры литого сплава оказывает влияние на св-ва не только в литом состоянии, но и при всей последующей обработке сплава. [2]

Благодаря перекристаллизации при нагреве и охлаждении происходит значительное измельчение зерен металла , что способствует получению высоких механических свойств. [3]

Благодаря перекристаллизации при нагреве и охлаждении происходит значительнее измельчение зерен металла , что способствует получению высоких механических свойств. [4]

Процесс перекристаллизации при нагреве и охлаждении приводит к значительному измельчению зерен металла и структура основного металла становится более мелкозернистой в сравнении с исходной. Механические свойства металла на участке нормализации обычно выше механических свойств основного металла, не подвергшегося нагреву при сварке. [5]

Процесс перекристаллизации при нагреве и охлаждении приводит к значительному измельчению зерен металла , и структура основного металла становится более мелкозернистой в сравнении с исходной. Механические свойства металла на участке нормализации обычно выше механических свойств основного металла, не подвергшегося нагреву лри сварке. [6]

При этом химический состав сплава практически не изменяется, а механические свойства улучшаются благодаря измельчению зерен металла и рафинированию сплава. [7]

Кроме того, титан связывает азот в нитриды титана, не растворимые в стали, и способствует измельчению зерна металла при его кристаллизации. [8]

Участок нормализации охватывает часть металла, нагреваемого в процессе сварки несколько выше 900 С. Благодаря перекристаллизации при нагреве и охлаждении происходит значительное измельчение зерен металла , что способствует получению высоких механических свойств. [9]

Окись титана в железе практически нерастворима. Кроме того, титан связывает азот в нитриды титана, нерастворимые в стали, и способствует измельчению зерна металла при его кристаллизации. [10]

Применение новых устройств значительно повышает надежность, ресурс, коррозионную стойкость деталей, уменьшает соле - и парафиноотложения в трубопроводах за счет снижения физико-химической неоднородности структуры, релаксации внутренних напряжений, измельчения зерен металла . [11]

Если горячие трещины в шве ( чаще при сварке конструкционных сталей) вызываются выделившимися в процессе кристаллизации сульфидами, то предотвратить вредное влияние последних можно путем выделения их из расплава на ранней стадии затвердевания металла. Вследствие этого они располагаются в виде разобщенных и укрупненных глобулярных включений, а не в виде пленок. Полезно в этом случае измельчение зерна металла шва . [12]

Нормализация представляет собой нагрев до температуры несколько выше температуры нагрева под закалку ( на 100 - 150 С выше температуры завершения перехода феррита в аустенит) с последующим охлаждением на воздухе. Такая операция производится для нормализации зерна в стали. При этом обеспечиваются перекристаллизация и измельчение зерна перегретой стали ( например, при горячей пластической деформации), получение равновесного зерна у нагартованной стали ( после холодной пластической деформации), некоторая гомогенизация и измельчение зерна металла отливок . Нормализация применяется как операция термической обработки заготовок перед их механической обработкой, как подготовительная операция перед закалкой с отпуском для обеспечения равномерности свойств после этих операций. [14]

Значительное влияние на скорость диффузии оказывает струк-V тура. Скорость диффузии в объеме зерна, по границам зерен и блоков мозаики и на их поверхности разная. Различают объемную, пограничную и поверхностную диффузию. Более легкое перемещение атомов диффундирующего элемента по границам зерен объясняется нарушениями кристаллического строения и ослаблением междуатомных связей в этих областях. Диффузия на поверхности зерен протекает быстрее вследствие наличия сил междуатомной связи у поверхностных атомов только по одну сторону плоскости. Таким образом, при измельчении зерен металла и увеличении протяженности их границ скорость диффузии, как правило, повышается. [15]

В таких швах деформация вызывает дробление зерен аустенита , появление линий сдвига ( рис. 53, а) и искажение формы первичного феррита. В результате наклепа растяжением ферритные образования дендритной формы вытягиваются вдоль направления деформации. Наклеп сжатием вызывает более интенсивное дробление аустенита, без заметного искажения формы феррита. На рис. 53, б показана микроструктура сварного шва стали 1Х18Н10Т, претерпевшего сложную пластическую деформацию в процессе холодной штамповки. Отчетливо видны границы зерен аустенита, образовавшихся внутри столбчатых кристаллов, линии сдвига и двойникование. [17]

В процессе деформации наряду с дроблением зерен на области, разделенные дислокационными стенками и малоугловыми границами, происходит также сложная упругая деформация зерен в целом и отдельных блоков. Эта упругая деформация может быть вызвана и действием соседних зерен, и образованием избыточных дислокаций одного знака внутри блоков при деформации. [18]

Необходимо отметить, что полученные после дробления зерна имеют неправильную, многогранную форму с пирамидальными и несколько округленными вершинами. Меньшие радиусы округления имеют зерна карбида кремния и большие - зерна электрокорунда. [19]

Микроструктура поверхностного слоя образуется измельчением и дроблением зерен с ориентацией их в направлении усилия деформирования. [20]

Благодаря слоистой структуре андезита при его дроблении зерна имеют плоскую удлиненную форму, которая обеспечивает высокую про-изводителность изделия, фильтры сравнительно легко регенерируются. По данным Хустовского керамического завода и Московского карбюраторного завода ( МКЗ), эти изделия обладают высокими качественными характеристиками. Фильтры имеют стабильные параметры. [21]

При пластическом деформировании нагретого металла происходит как дробление зерен , которое может сопровождаться появлением наклепа, так и рекристаллизация со свойственным ей ростом зерен. Рекристаллизация требует некоторого времени, поэтому при больших скоростях деформирования она происходит неполностью. [22]

В процессе деформации возникает ориентированная структура вследствие дробления зерен а-титана двойни-кованием и скольжением. Последующий нагрев приводит к зарождению новых зерен и дальнейшему их росту. [23]

Средний эквивалентный диаметр крупки, получаемой при дроблении зерна , обычно находится в пределах 1 5 - 1 7 мм. Если принять условный диаметр целого зерна равным 3 5 мм, то выход спирта при переходе от разваривания целого зерна к измельченному должен увеличиться согласно расчету по вышеприведенной формуле на 0 9 - 1 1 дал из 1 т крахмала. Принятая в промышленности нормативная величина надбавки к выходу спирта в 0 7 дал при способах непрерывного разваривания близка к расчетной. [24]

Так как значение удельной поверхности МпОа при дроблении зерен не изменяется, такая зависимость дает основание предположить, что и в этом случае реакция протекает на внешней поверхности контакта. Из таблицы 3 видно, что хотя общая скорость процесса с увеличением размера частиц катализатора уменьшается, отношение W / yS остается постоянным. [26]

Однако на основании имеющихся данных нельзя однозначно утверждать, что дробление зерна или заклинивание его плоскостей скольжения фрагментами вследствие появления упругих искажений или любых других механических несовершенств является главной причиной упрочнения. Связь заклинивания и упрочнения, по-видимому, мало правдоподобна. [27]

Увеличение числа дефектов в решетке и их взаимодействие, а также дробление зерен на фрагменты и блоки и увеличение угла их разориентировки является основной причиной деформационного упрочнения металлов. [28]

Как и при подземных взрывах ( раздел 5.1), происходит дробление зерен , а проницаемость вокруг каналов оказывается распределенной немонотонно. [30]

Получение мелкого зерна - это неустанная забота и металлургов, и литейщиков, и кузнецов, и сварщиков, и, конечно же, термистов и металловедов. Мелкое зерно - это предпосылка высоких значений почти всех свойств. [1]

Для получения мелкого зерна , перед глубокой вытяжкой полосы и ленты, отжигают при более низкой температуре 450 - 550 С. [2]

Для получения мелких зерен кварц был раздроблен в шаровой мельнице. Очистка поверхности частиц от металла осуществлялась кипячением в соляной и азотной кислотах с последующим промыванием в дистиллированной воде до уравнивания сопротивления норового раствора с сопротивлением дистиллята. [3]

Для получения наиболее мелкого зерна горячую деформацию необходимо проводить в двухфазной области. [4]

Использование примесей для получения мелкого зерна называется модифицированием. При модифицировании в расплавленный металл вводят небольшое количество специальных веществ ( модификаторов), которые, практически не изменяя химический состав металла, вызывают при кристаллизации измельчение зерна и улучшение механических свойств. [5]

Использование примесей для получения мелкого зерна называется модифицированием. [7]

Использование примесей для получения I мелкого зерна называется модифицированием. [8]

Наиболее прогрессивным методом получения мелкого зерна при затвердевании металла является создание искусственных центров кристаллизации. Для этого в расплавленный металл вводят специальные вещества, называемые модификаторами, в связи с чем и сам процесс искусственного регулирования размеров зерен получил название модифицирования. [10]

Это связано с получением весьма мелкого зерна аустенита : 11 - 12-го балла. [11]

Это связано с получением весьма мелкого зерна аустевита : 11 - 12-го балла. [12]

Сталь отжигают или нормализуют для получения мелкого зерна только в том случае, если она была крупнозернистой, и в этом отношении возможности отжига или нормализации стали огромны ( фиг. Заметим, кстати, что очень мало сплавов обладает такой возможностью. Помимо стали, многие сплавы обладают способностью к закалке: большинство алюминиевых сплавов, некоторые бронзы и другие. Но ни один из этих сплавов не обладает способностью изменять величину своего зерна в результате отжига или нормализации. [13]

Не всегда необходимо стремиться к получению мелкого зерна . Например, с укрупнением аустенитного зерна улучшается обрабатываемость резанием и уменьшается сопротивление деформации при холодной высадке деталей. [14]

Понятно, что наряду с получением мелкого зерна в стали исчезает видманштетово строение и структура становится нормальной, сетчатой, как на фиг. Размеры зерен ( сетки) при этом будут приноровлены к размерам зерен аустенита, из которого они образовались, потому что выделяющийся из аустенита феррит располагается обычно по границам зерен исходного аустенита, давая ясно выраженную сетку, окаймляющую расположенный внутри перлит. Так бывает в твердых доэвтектоидных сталях. [15]

Измельчение. Степень измельчения, ее зависимость от прочности, твердости, упругости и хрупкости материала. Поверхностная и объемная теория измельчения. Способы измельчения.

Измельчение используется:· Для достижения однородности смешивания · Устранения крупных агрегатов в комкующихся и склеивающихся материалах · Увеличение технологических и биологических эффектов.Измельчение представляет собой процесс механического деления твердых тел до требуемых размеров путём механического воздействия. В результате измельчения увеличивается поверхность измельчаемых материалов, что приводит к ускорению процесса растворения ЛС, после поступления в желудочно-кишечный тракт (ЖКТ), ускорению химического взаимодействия и выделению биологически активных веществ из мельчайших материалов (если речь идет о растительных объектах). Основной характеристикой измельчения является степень измельчения – отношение среднего размера частиц исходного материала к среднему размеру измельченного материала. По размерам (дисперсности) образующихся частиц различаются пять классов измельчения от крупного до коллоидного. По размеру (крупности) измельченного продукта различают: грубое (300-100 мм), среднее (100-25 мм) и мелкое (25-1 мм). Прочность – свойство твердого материала сопротивляться разрушению при возникновении внутренних напряжений, появляющихся в результате какого-либо нагружения.Обычно прочность твердых материалов оценивается пределом прочности при сжатии. По величине σ c измельчаемые материалы делят на мягкие, средней прочности, прочные и очень прочные. Хрупкость – свойство твердого материала разрушаться без заметных пластических деформаций.. По числу ударов, выдерживаемых образцами, твердые материалы делят на очень хрупкие (до 2), хрупкие (2…5), вязкие (5…10), очень вязкие (более 10).

Для выражения зависимости между затратой энергии и результатами измельчения предложен ряд гипоте. Двумя основными гипотезами является поверхностная и объемная. Поверхностная гипотеза справедлива для достаточно тонкого измельчения и сформулирована следующим образом: работа, затрачиваемая при измельчении, прямо пропорциональна приросту поверхности измельчаемого материала. А = K *∆S, где А - работа; К - коэффициент (работа на создание 1 единицы поверхности); ∆S - прирост удельной поверхности. Другими словами, работа измельчения прямо пропорциональна степени измельчения. Теория Ритгингера обладает двумя недостатками: 1. Она основана на предположении, что дробимый материал до и после измельчения имеет кубическую форму. 2. Она не учитывает затраты энергии на упругие деформации. воздействием внешних сил тело начинает испытывать деформацию, то есть, происходит некоторое изменение его размеров и положения в пространстве. Если после снятия внешней силы, тело приобретает прежние размеры и ориентацию, то это называется упругой деформацией. Если тело не восстанавливает своих размеров - то это будет пластическая деформация. Следствием пластической деформации является нарушение прочности тела и разрушение. Вторая объемная гипотеза измельчения применима для грубого измельчения. Согласно этой гипотезе, работа измельчения прямо пропорциональна величине разрушающих напряжений, объему дробимого куска и обратно пропорционально модулю упругости дробимого куска: А = δ2V/2Eгде А - работа измельчения; δ2 - величина разрушающих напряжений; V - объем дробимого куска; Е - модуль упругости.

Измельчающие машины, принцип и режим работы. Валки, бегуны, жировые мельницы, «эксцельсиор», молотковые мельницы, дисмембраторы, дезинтеграторы, шаровые вибромельницы, струйные мельницы. Особенности измельчения растительных материалов.

Для измельчения растительного материала применяются различные машины, в основе работы которых чаще всего лежит изрезывание растительного материала. К таким машинам относятся мельница ножевая, траворезки, корнерезки и др.

Траворезки предназначены для измельчения растительного материала. Перед измельчением растительное сырье необходимо очистить от земли. Если измельчаются хрупкие растительные материалы, их необходимо сначала увлажнить (например, листья). Увлажняют водой в хорошо закрывающихся сосудах, ящиках. После увлажнения листья легко разрезываются и не образуют крошку. Твердые корни перед измельчением также размягчают с помощью воды. После измельчения сырье необходимо сразу высушить, так как при хранении во влажном состоянии оно может быстро заплесневеть и потерять свои лекарственные качества.

Валковые дробилки, валки,вальцовки предназначены для измельчения хрупкого материала, когда желательно получить поменьше пыли. Вальцовая дробилка состоит из станины и двух валков, оси которых находятся в опорах горизонтально и параллельно друг другу. Валки (из чугуна, стали, гранита или фарфора) вращаются навстречу друг другу, захватывают дробимый материал, раздавливают и раскладывают его. Иногда валки вращаются не с одинаковой скоростью. В таком случае вместе с раздавливанием и раскалыванием происходит и истирание материала.

В зависимости от требуемой степени измельчения регулируют зазор между валками. Если зазор будет больше, чем величина дробимого материала, то измельчения не будет. Материал просто будет просыпаться между валками. Расчеты показывают, что дробимые куски должны иметь размеры в 15-20 раз меньше диаметра валков. Иногда валки делают не гладкими, а с рифленой поверхностью, то есть, с зубьями.

Для измельчения крупных материалов кроме валков применяютсябегуны. Они состоят из двух тяжелых чугунных или гранитных цилиндров (или жерновов), помещенных на плоском круглом основании или тарелке. Бегунысоединены между собой и вращаются вокруг своей оси и по тарелке. Измельчаемый материал подается на дно тарелки, раздавливается и истирается тяжелыми бегунами. Для равномерного измельчения материала перед бегунами обычно движутся две пластины, соскабливающие материал со стенок тарелки. В некоторых конструкциях бегунов движется или вращается тарелка, а бегуны вращаются только лишь по собственной оси. В зависимости от скорости вращения жерновов или бегунов различают быстроходные и тихоходные бегуны. К быстроходным относят те, которые вращаются со скоростью более 15 об/мин. Тихоходные вращаются со скоростью меньше 15 об/мин. Быстроходные бегуны отличаются небольшими размерами. С их помощью в 1 час можно измельчить до 0,5 т продукта.

Молотковые мельницы. На валу мельницы укреплены несколько дисков. К этим дискам на шарнирах прикреплены так называемые молотки или металлические стержни. Вал с молотками помещен внутри корпуса мельницы. Вал с молотками вращается с большой скоростью - до 1000 об/мин. Материал подается ч/з загрузочную воронку и под действием ударов молотков измельчается. Измельченный материал попадает на колосниковую решетку и просыпается в приемник. Молотковые мельницы широко применяются в фармацевтической промышленности, в основном для измельчения хрупких материалов.

Дисковые мельницы работают по принципу раскалывания ударом. Они состоят из двух типов дисков, снабженных рядом выступов, называемых кулачками, шпильками, штифтами и т. д. Диски в мельницах, как правило, располагаются вертикально. В зависимости от того, какие выступы в дисках имеются (шпильки или штифты), дисковые мельницы подразделяются на две большие группы: дезинтеграторы и дисмембраторы.

Дезинтеграторы- это мельницы, в которых вращаются оба диска в разные стороны.

Диски снабжены концентрическими рядами шпилек или штифтов. Ближе к периферии, число шпилек или их густота увеличивается, расстояние между ними уменьшается. Валы дисков приводятся во вращательное движение с помощью шкивов. Скорость вращения диска от 300 до 1000 об/мин. Материал, подлежащий измельчению, поступает ч/з загрузочную воронку к центрам дисков. При вращении дисков под действием центробежной силы материал начинает двигаться в радиальном направлении, попадает на шпильки и между ними и измельчается силой удара.

Дисмембраторы построены так же, только здесь один диск со штифтами неподвижен, а другой вращается с большой скоростью -2,5-3,0 тыс. об/мин.

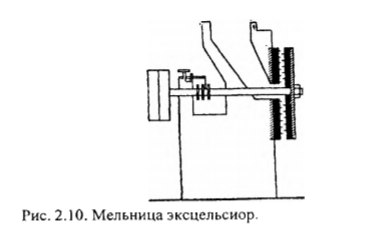

К ним относится мельница «эксцельсиор».Она состоит из двух вертикально расположенных дисков, из которых один вращается, а второй неподвижен. Вместо штифтов имеются на дисках рядами расположенные по кругу зубья. Расстояние между дисками может изменяться, что позволяет получать порошки различной степени измельчения. Применяется для измельчения растительного материала. Скорость вращения диска 250-300 об/мин. Недостато : на этой мельнице нельзя получить материал одинаковой степени измельчения.

Шаровая мельницасостоит из металлического или фарфорового цилиндрического барабана, закрывающегося крышкой. Внутрь этого барабана загружаются металлические шары, причем обязательно одинакового диаметра, а также измельчаемый материал. При вращении барабана с малой скоростью шары будут перекатываться медленно, поднимаясь на небольшую высоту. В этом случае они будут производить малую работу по измельчению материала. При падении шаров и происходит измельчение за счет удара и за тем истирания продукта между шарами и внутренней поверхностью барабана.

Вибромельница представляет собой разновидность шаровой мельницы. Работа измельчения осуществляется истиранием и ударом. Корпус мельницы совершает частые круговые колебания в вертикальной плоскости. Мелющие тела вращаются, сталкиваются, скользят по стенкам корпуса. Измельчаемый материал занимает все межшаровое пространство. При вращении вала с дебалансом возникает вибрация корпуса мельницы.Происходит интенсивное измельчение материала, находящегося между шарами. Вибрационную мельницу описанной конструкции наиболее целесообразно использовать для тонкого и сверхтонкого измельчения, от 1-2 мм до 50 мкм.

Струйные мельницы. Предназначена для истирания материалов ограниченной твердости и волокнистости. Измельчение происходит за счет энергии потока газа, сжатого в компрессоре до 7-14 атм или перегретого пара. Исходный материал поступает в мельницу в виде частиц до 10 мм и приобретает большую скорость за счет энергии энергоносителя. При соударении частицы измельчаются до 50-100 мкм и выносятся из мельница потоком газа ч/з штуцер.

Процесс уменьшения размеров кусков твердых материалов называеся дроблением или измельчением; часто под дроблением понимают уменьшение только крупных кусков. Процесс измельчения мелких кусков называется размолом.

Измельчение может производится: путем раздавливания; путем раскалывания; разламывание; резание. Поверхности острые, режущие: распиливание - зубьями; истирание; жесткий удар.

Способ измельчения выбирают с учетом физических свойств измельчаемого материала, в первую очередь его твердости и характера излома. Для материалов, отличающихся большой твердостью, более эффективными являются удар и раздавливание, для материалов вязких предпочтительнее истирание, для хрупких-раскалывание. При измельчении материалов необходимо соблюдать основное правило: не измельчать ничего лишнего.

Читайте также: