Процесс резания металла режимы

Обновлено: 15.05.2024

В процессе обработки резанием различают рабочее движение двух видов: главное движение, определяющее скорость отделения стружки; движение подачи, обеспечивающее врезание режущей кромки инструмента в новые слои металла; скорость подачи меньше скорости главного движения.

К основным элементам режима резания относят: скорость резания, подачу, глубину резания и поперечное сечение среза (ширина и толщина среза).

Скоростью резания называют перемещение в единицу времени обрабатываемой поверхности заготовки относительно режущей кромки инструмента. Скорость резания при точении

где D — диаметр обрабатываемой поверхности заготовки, мм; п — число оборотов заготовки в минуту.

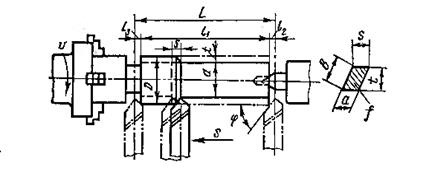

Подача s — поступательное перемещение режущей кромки резца за один оборот обрабатываемой заготовки (рис. 190) (при точении размерность подачи — мм/об).

Глубина резания t — расстояние между обрабатываемой и обработанной поверхностями, полученное за один проход резца. При наружном продольном точении глубина резания

где d — диаметр обработанной поверхности заготовки.

Поперечное сечение среза f (площадь срезаемого слоя) равно произведению ширины а на толщину b среза или произведению подачи s на глубину резания t, т. е.

а = s sinφ и b = t/sin φ

Штучное время (затрачиваемое на изготовление одной детали) состоит из машинного (основного) и вспомогательного времени, а также из времени, необходимого на организационное и техническое обслуживание рабочего места и станка и на отдых рабочего.

Машинным или основным, называют время, затрачиваемое непосредственно па процесс резания металла. Машинное время, потребное при точении на обработку одной детали за несколько проходов, определяют по формуле

где L— расчетная длина хода резца, мм; i — число проходов

Рис.3.2.1. Элементы режима резания и расчетная длина пути резца при точении

Расчетная длина хода резца l при продольном точении (см. рис. 3.2.1) состоит из длины обрабатываемой поверхности детали l1 длины врезания резца l2 и перебега резца l3, т. е.

Длина врезания резца зависит от глубины резавши и главного угла резца в плане φ, т. е.

l2= t ctg φ

Перебег резца l3 необходим для предотвращения образования заусенца в конце обработки и в зависимости от диаметра обрабатываемой детали принимается равным 1—3 мм.

Вспомогательным называют время, затрачиваемое на необходимые подготовительные работы (установку и снятие детали, управление станком, смену инструмента, подвод резца, измерение детали и т. д.).

Штучное время (на обработку одной детали) определяют по формуле

где Тв — вспомогательное время; Тобсл — время на техническое и организационное обслуживание станка (смазка станка, удаление стружки, регулировка и подналадка станка, получение чертежей обрабатываемой детали и т. д.); Тотд — время перерывов на отдых и личные надобности рабочего.

Зная штучное время, можно определить производительность станка — число деталей, изготовляемых в единицу времени. Часовая производительность станка А (в шт/ч) определяется по формуле

Как видно, производительность станка можно увеличить за счет уменьшения машинного и вспомогательного времени, е также времени на обслуживание рабочего места и станка.

Машинное время можно существенно сократить, воспользовавшись наивыгоднейшими режимами резания и прогрессивными методами обработки. Автоматизация и механизация работ, применение рациональных приспособлений, обучение рабочих передовым методам труда — все это способствует увеличению производительности станка.

Одним из показателей качества поверхностного слоя изготовленной детали является шероховатость. Чем выше требования, предъявляемые к точности и качеству поверхностного слоя, тем длительнее процесс обработки заготовки и сложнее технологический процесс изготовления деталей машин.

Наибольшая производительность будет при работе с наибольшей подачей, глубиной резания (t = h) и скоростью главного движения резания при наименьшей длине обрабатываемой поверхности. При увеличении Sпр и t производительность возрастает, но шероховатость резко падает, поэтому обработку заготовок следует вести на таком режиме резания, при котором будут высокие точность обработки и заданная шероховатость при требуемой производительности.

Элементы режима резания назначают следующим образом. Сначала выбирают глубину резания. При этом стремятся весь припуск на обработку срезать за один рабочий ход (проход) режущего инструмента. Если по технологическим причинам необходимо делать два прохода, то при первом снимают около 80 % припуска, при втором (чистовом) - около 20 %.

Затем выбирают величину подачи. Рекомендуют назначать наибольшую допустимую величину подачи, учитывая требования точности и допустимой шероховатости обработанной поверхности, а также мощность станка, режущие свойства материала инструмента, жесткость и динамическую характеристику технологической системы. Наконец определяют скорость резания исходя из выбранных значений глубины резания, подачи и стойкости режущего инструмента.

Скорость главного движения резания при точении, например, определяют по следующей эмпирической формуле, м/с:

где Cv – коэффициент, учитывающий физико–механические свойства материала обрабатываемой заготовки и условия обработки (указан в справочниках, как и значения показателей степени ху, уу).

После вычисления скорости резания определяют частоту вращения шпинделя станка, соответствующую этой скорости резания, м/с:

Многие модели станков с ЧПУ имеют бесступенчатое регулирование частоты вращения шпинделя и скорости движения подачи, что позволяет обрабатывать поверхности заготовок на расчетных режимах резания.

Режим резания вводят в программу управления работой станка. Адаптивные(самонастраивающиеся) системы программного управления в процессе обработки заготовок контролируют и корректируют режим резания, учитывая изменяющиеся условия обработки: изменение сил резания, износ инструмента, деформации заготовки. Корректирование режима резания необходимо для ограничения контролируемых параметров предельными допустимыми значениями, что оптимизирует процесс обработки по выбранному критерию.

Элементы режима резания

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

При проектировании технологических процессов механической обработки или режущих инструментов возникает необходимость в определении и назначении элементов режима резания. Отечественная практика механической обработки накопила огромный нормативно - справочный материал, с помощью которого можно назначить любой режим резания для любого вида механической обработки. Однако, табличный метод назначения режимов резания является весьма громоздким, так как требует анализа большого количества справочной информации. Более того, все режимные параметры взаимосвязаны и при изменении хотя бы одного из них автоматически изменяются и другие, что еще более усложняет процесс назначения режимов резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению, по эмпирическим формулам, скорости, сил и мощности резания по выбранным значениям глубины резания и подачи.

Для проведения расчетов необходимо иметь паспортные данные выбранного станка, а именно - значения подач и частот вращения шпинделя, мощности электродвигателя главного движения. При отсутствии паспортных данных расчет выполняется приблизительно, в проделах тех подач и частот вращения шпинделя, которые указаны в справочной литературе.

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

Немаловажное значение для расчета режимов резания имеет выбор материала инструмента. При его выборе следует руководствоваться рекомендациями табл. 2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Выбор и назначение глубины резания

Рис. 1.Схема к определению глубины резания при точении

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

При черновых методах обработки назначают по возможности максимальную глубину резанияt, равную всему припуску или большей части его. При чистовом резании припуск срезается за два прохода и более. На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

получистовая и чистовая обработка t = 2,0 - 0,5;

отделочная обработка (3,2 мкм і Ra > 0,8 мкм) t = 0,5 - 0,1.

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании и развертывании t=0,5·(D-d) мм, где

D - диаметр осевого инструмента,

d - диаметр предварительно полученного отверстия, мм.

Рис. 2.Схемы для определения глубины резания при сверлении (а) и рассверливании (б) отверстий.

При отрезании, точении канавок и фасонном точении глубина резания приравнивается длине лезвия резца (см. рис. 3).

Рис. 3. Схема к определению глубины резания при отрезании

Выбор величины подачи

Подачей называется путь, пройденный какой-либо точкой режущей кромки инструмента, относительно заготовки, за один оборот заготовки (режущего инструмента), либо за один двойной ход режущего инструмента.

Различают подачу на один зуб Sz, подачу на один оборот S и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

где: - частота вращения режущего инструмента, мин -1 ;

- число зубьев режущего инструмента.

При черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы, мощности привода станка, периода стойкости режущего инструмента и других ограничивающих факторов. При чистовой обработке - в зависимости от требуемого параметра шероховатости обработанной поверхности.

При черновом точении выполняется вариантный расчёт режимов резания для нескольких значений подач в диапазоне, ограниченном чистовой (табл. 3) и максимальной подачей, допустимой прочностью режущей пластины (табл. 4).

При обработке отверстий осевым режущим инструментом выбирают рекомендуемую подачу, допустимую по прочности инструмента (табл.5).

Исходной величиной подачи при фрезеровании является подача Sz - на зуб. Рекомендуемые подачи для чистового фрезерования приведены в табл. 6.

В учебных целях рекомендуется значения подач выбирать из наиболее распространённого диапазона: 0,05- 0,5 мм/об.

Меньшие значения назначать для чистовой обработки, большие - для черновой.

Выбор значения периода стойкости

Периодом стойкости (стойкостью) режущего инструмента называется время его непрерывной работы между двумя смежными переточками.

Выбор значения периода стойкости режущего инструмента рекомендуется сделать из следующего ряда:

15;30;45;60;90;120 мин.

Меньшие значения периода стойкости следует назначать для мелких инструментов.

Технологические процессы обработки материалов резанием

Обработка резанием заключается в срезании с обрабатываемой заготовки некоторого слоя металла, называемого припуском.

Металл, удаляемый в процессе резания, подвергается пластическому деформированию и разрушению. В таком виде его принято называть стружкой.

Все способы и виды обработки металлов, основанные на срезании припуска и превращении его в стружку, составляют разновидности, определяемые термином «резание металлов». Все разновидности резания подчиняются общим закономерностям.

Способы разделения металлов на части, при которых не образуется стружка, не относятся к обработке резанием (например, разрезка ножницами).

Элементы резания. Основные понятия и определения

При обработке металлов резанием изделие получается в результате срезания с заготовки слоя припуска, который удаляется в виде стружки. Готовая деталь ограничивается вновь образованными обработанными поверхностями. На обрабатываемой заготовке в процессе резания различают обрабатываемую и обработанную поверхности. Кроме того, непосредственно в процессе резания режущей кромкой инструмента образуется и временно существует поверхность резания (рис. 1).Для осуществления процесса резания необходимо и достаточно иметь одно взаимное перемещение детали и инструмента. Однако для обработки поверхности одного взаимного перемещения, как правило, недостаточно. В этом случае бывает необходимо иметь два или более, взаимосвязанных движений обрабатываемой детали и инструмента. Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы. При этом движение с наибольшей скоростью называется главным движением (Dг), а все остальные движения называются движениями подачи (Ds). Суммарное движение режущего инструмента относительно заготовки, включающее главное движение и движение подачи, называется результирующим движением резания (De). Геометрическая сумма скорости главного движения резания и скорости движения подачи определяет величину скорости результирующего движения резания (Ve). Плоскость, в которой расположены векторы скоростей главного движения резания и движения подачи (рис. 1), называется рабочей плоскостью (Ps). В этой плоскости измеряются угол скорости резания V и угол подачи μ. Для случаев токарной обработки этот угол равен 90 градусам.

Интенсивность процесса резания определяется напряженностью режима резания. Режим резания характеризуют три параметра:

- глубина резания t (мм);

- скорость резания v (мм/мин).

Элементы режима резания: глубина подача и скорость, обозначаются строчными (малыми) буквами латинского алфавита.

Глубиной резания называется толщина слоя обрабатываемого материала, срезаемого за один проход инструмента.

Подачей называется величина перемещения инструмента или обрабатываемого изделия в единицу времени или величина, этого перемещения, отнесенная к величине главного движения.

Рис. 1. Поверхности и движения при резании металлов:

1 – обрабатываемая поверхность; 2 — обработанная поверхность; 3 – поверхность резания;

Ps – рабочая плоскость; V – вектор скорости резания; Vs – вектор скорости движения подачи; Ve – вектор скорости результирующего движения; Dг – главное движение; Ds – движение подачи; De – результирующее движение.

Скоростью резания называется скорость перемещения поверхности резания относительно режущей кромки инструмента. Скорость резания можно представить как путь, пройденный режущим инструментом в единицу времени в направлении главного движения по поверхности резания.

Величина подачи и глубины резания определяют размер площади поперечного сечения срезаемого слоя (сечения среза):

Процесс пластической деформации срезаемого слоя и напряженность процесса резания наиболее полно оценивается не величиной площади поперечного сечения среза, а величинами ширины и толщины поперечного сечения срезаемого слоя (см. рис.2). Толщиной срезаемого слоя (среза) a называется расстояние между двумя последовательными положениями поверхности резания. Шириной срезаемого слоя b называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания.

Форма поперечного сечения среза зависит от формы режущей кромки инструмента и от расположения ее относительно направления движения подачи. При резании инструментом с прямолинейной режущей кромкой толщина среза а постоянна на всей ширине среза, а при резании инструментом с криволинейной режущей кромкой толщина среза неодинакова в разных точках по ширине среза. Из рис. 2 видно, что при постоянных значениях подачи S и глубины резания t ширина среза b и толщина среза a изменяются в зависимости от положения режущей кромки, в зависимости от угла между режущей кромкой и направлением подачи.

Рис. 2. Форма и размеры площади поперечного сечения среза

В результате того, что режущий инструмент имеет вспомогательный угол не равный нулю, фактическая площадь среза fфакт. меньше номинальной на величину площади среза остающихся на обработанной поверхности гребешков. Величина их несоизмеримо мала по сравнению с номинальной, и для выполнения каких-либо расчетов ею можно пренебречь.

Производительность обработки резанием может характеризоваться объемом металла, срезаемого в единицу времени.

Этот объем, мм 3 /мин, может быть определен как произведение площади поперечного сечения среза и длины пути, пройденного режущим инструментом в единицу времени – скорости резания:

где: t – глубина резания, мм;

s – подача, мм/об;

v – скорость резания, м/мин;

Кроме того, производительность механической обработки может оцениваться также величиной площади поверхности, обработанной в единицу времени, или по другим показателям.

Основные случаи резания металлов

Процесс пластической деформации срезаемого слоя и образования стружки кроме указанных ранее параметров характеризуется еще и степенью сложности условий, в которых совершается образования стружки. По этому признаку различают два случая резания: свободное и несвободное (осложненное).

Сила резания

Сила резания R – результирующая сил сопротивления перемещению, действующих на инструмент.

Силу резания R принято раскладывать на составляющие силы - тангенциальную Pz , радиальную Py и осевую Px.

При точении, растачивании, отрезании, прорезании пазов и фасонном точении тангенциальную составляющую, H, рассчитывают по формуле

Сp; xp; yp; np - эмпирические коэффициент и показатели степени, приведённые в табл.15;

t - глубина резания (при отрезании, прорезании и фасонном точении - длина лезвия резца), мм;

Kp = KMp·K j p·K g p·K l p·Krp - поправочный коэффициент, учитывающий фактические условия резания. Численные значения этих коэффициентов приведены в табл. 13 и 16.

Для определения сил Py и Px существуют аналогичные эмпирические формулы. Однако для упрощения и ускорения расчётов величины радиальной Py и тангенциальной Px сил резания рекомендуется [3] принимать по следующим соотношениям

Мощность резания, кВт, рассчитывают по формуле

С учётом потерь, мощность привода, кВт, определится

где h - к.п.д. станка, (принимается равным 0,85).

Проверка режима резания по мощности резания

Расчитаный режим резания необходимо проверить на достаточность мощности привода станка. Найденное значение Nпр сравнивается с паспортным значением Nпр пасп станка, проверяется условие

В случае несоблюдения этого условия следует уменьшить силу резания соответствующим изменением периода стойкости инструмента, подачи или глубины резания.

Проверка резца на изгиб

После проведения проверки по мощности резания производится проверка прочности державки резца на изгиб от действия тангенциальной составляющей силы резания (см. рис. 4).

Рис. 4. Схема к определению длины вылета резца.

При этом должно соблюдаться условие:

B - ширина поперечного сечения державки резца, мм ;

Н - высота поперечного сечения державки резца, мм ;

lр - вылет резца из резцедержателя, мм:

[ s и]= 200 МПа - предельно допустимые напряжения на изгиб для державки из конструкционной стали.

При несоблюдении данного условия следует уменьшить вылет резца, увеличить размеры поперечного сечения державки, или уменьшить Pz соответствующим изменением режима резания.

Проверка на точность обработки

Радиальная составляющая силы резания Py может вызвать продольный изгиб заготовки. Поэтому необходима проверка жёсткости обрабатываемой детали, которая проводится исходя из условий точности обработки.

Максимальная нагрузка, Н, допускаемая жёсткостью заготовок, определяется по формуле:

f - стрела прогиба детали, мм.

- Можно рекомендовать:

- при черновом точении f = 0,1 - 0,2 мм,

- при получистовом - f=0,1 мм,

- при точных работах 20 - 25 % от величины поля допуска на размер обрабатываемой поверхности;

k - коэффициент продольной упругости, зависящий от способа установки детали:

- k = 3 - деталь закреплена в патроне;

- k = 70 - деталь закреплена в центрах;

- k = 130 - деталь закреплена в патроне с поджатием задним центром;

E - модуль продольной упругости, МПа, табл. 17;

- момент инерции поперечного сечения детали (круга), мм;

Если условие не выполняется, необходимо изменить схему закрепления детали; уменьшить глубину резания, величину подачи, геометрические параметры режущего инструмента.

Основы и суть обработки металлов резанием

Обработка металлов резанием: сущность и назначение процесса, способы обработки, оборудование и инструмент для резания, виды основные конструктивные элементы.

Обработка металлов резанием представляет собой технологическую операцию или комплекс операций над заготовкой с целью получения детали необходимых конфигурации, размеров и параметров.

Обработка резанием выполняется на заготовках из черных и цветных металлов, обладающих определенными физико-механическими свойствами. Для обработки заготовки применяют разные виды резания.

Выбор конкретного зависит от свойств заготовки, конфигурации будущей детали и типа операции, которую необходимо выполнить. Только правильно подобранные способы позволят получить изделие с необходимыми характеристиками.

Сущность и назначение процесса резания металлов

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

На вид стружки влияние оказывает не только обрабатываемый металл, но и применяемый инструмент, его геометрия, условия и режим резания, а также квалификация станочника.

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки.

Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка.

Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи.

Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

Основные способы обработки металлов

Обработку резанием выполняют на машиностроительном оборудовании, где применены такие способы снятия стружки:

- Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа.

Виды резания разные, технология проведения работ зависит от технологического процесса, а качество – от применяемого инструмента и квалификации станочника. Методы обработки выбираются в зависимости от конструктивных показателей, которые предъявляются к детали. Операции могут выполняться с помощью одного конкретного рабочего органа, а в некоторых случаях понадобится их комбинация.

Применяемое оборудование и инструменты для резания

Как было отмечено, оборудование отличается по типу применяемого металлорежущего инструмента. Выпускается оно в большом ассортименте российскими и зарубежными компаниями, подбирают его в зависимости от вида работ, которые планируют выполнять. Многие из них являются универсальными, т. е. предназначены для выполнения ряда разного типа операций.

При работе на металлорежущих станках используют метчики, сверла, развертки, резцы, долбежки, плашки, инструмент фасонного типа и др. Правильный подбор режущего инструмента имеет значение.

От технических характеристик зависит производительность труда, качество выпускаемой продукции и срок эксплуатации. К рабочей поверхности предъявляются требования, которые включают в себя прочностные свойства, способность не изнашиваться и поддаваться повторной или многократной заточке, выдерживать нагрев.

Инструмент для обработки металлов резанием используют не только компании, выпускающие продукцию разного назначения, но и любители мастерить своими руками.

Конструктивные элементы режущего инструмента

Инструмент для выполнения резательных операций на машиностроительных станках состоит из рабочей части (в некоторых случаях совмещается с калибрующей) и присоединительной.

Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

Присоединительная часть рабочего органа может быть цельной, сборной или комбинированной. Это зависит от материала, из которого он изготовлен, и его характеристик. Комбинированные и составные режущие инструменты, как правило, изготавливают с целью понижения стоимости на приобретение.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Просим тех, кто режет металл на каком-либо оборудовании, специализированных станках, приспособлениях, поделиться опытом и в комментариях к тексту рассказать о нюансах и приемах работы.

Читайте также: