Прочность стыкового сварного шва принимается равной прочности основного металла

Обновлено: 17.05.2024

Прочность сварных стыковых соединений с непроваром, как это видно из рис. 2, зависит от чувствительности металла шва к де фектам в зоне непровара. В зависимости от характера действующих нагрузок чувствительность металла шва к непровару различная. [1]

Прочность сварных стыковых соединений зависит главным образом от формы перехода шва к основному металлу. На форму перехода оказывают влияние конструктивные и технологические факторы, из которых наиболее существенными являются: форма подготовки кромок, чистота поверхности металла в районе формирования шва и режим сварки. Изменяя эти факторы, можно обеспечить получение стыковых соединений с формой поверхности, при которой достигаются условия равнопрочности сварного соединения с основным металлом при вибрационной нагрузке. [2]

Прочность сварных стыковых соединений магниевых сплавов при газовой сварке составляет 60 - 80 % прочности основного металла. [3]

Предел прочности сварных стыковых соединений ил листового сплава ЯА8 толщиной о мм при ручной н автоматической сварке. [4]

При расчете на прочность сварных стыковых соединений за расчетное сечение принимается толщина свариваемого основного металла. [5]

При расчете на прочность сварных стыковых соединений за расчетное сечение принимается толщина свариваемого основного металла. Расчетная высота валикового шва принимается равной 0 7 величины катета шва. При автоматической сварке под слоем флюса, обеспечивающей глубокое проплавление основного металла, расчетная высота шва может приниматься равной его катету. При всех расчетах сварных швов на прочность усиление шва не учитывается. [6]

При расчете на прочность сварных стыковых соединений за расчетное сечение принимается толщина s свариваемого основного металла. [7]

При расчете на прочность сварных стыковых соединений за расчетное сечение принимается толщина свариваемого основного металла. Расчетная высота валикового шва принимается равной 0 7 величины катета шва. При автоматической сварке под слоем флюса, обеспечивающей глубокое проплавление основного металла, расчетная высота шва может приниматься равной его катету. При всех расчетах сварных швов на прочность усиление шва не учитывается. [8]

При расчете на прочность сварных стыковых соединений за расчетное сечение принимается толщина свариваемого основного металла. Расчетная высота угловых швов принимается равной 0 7 величины катета шва. При автоматической сварке под слоем флюса, обеспечивающей глубокое проплавление основного металла, расчетная высота шва принимается равной его катету. При всех расчетах сварных швов на прочность усиление шва не учитывается. [9]

При расчете на прочность сварных стыковых соединений за расчетное сечение принимается толщина свариваемого основного металла. Расчетная высота валикового шва принимается равной 0 7 величины катета шва. При автоматической сварке под слоем флюса, обеспечивающей глубокое проплав-ление основного металла, расчетная высота шва может приниматься равной его катету. При всех расчетах сварных швов на прочность усиление шва не учитывается. [10]

На рис. 14 показана зависимость прочности сварного стыкового соединения из органического стекла типа СТ-1 от давления при сварке. С увеличением давления до 10 - 12 кгс / сж2 прочность сначала несколько повышается, затем падает. С ростом температуры прочность также возрастает до определенного предела. Дальнейшее повышение температуры либо не оказывает влияния на прочность, либо ведет к ее снижению. [12]

Для выявления влияния обработки поверхности швов, которая иногда предлагается как средство повышения прочности сварных стыковых соединений при динамической нагрузке, были проведены дополнительные испытания сварных стыковых соединений с обработанной поверхностью швов. [13]

Разработаны специальные приспособления ( рис. 13), которые позволяют применять большие давления при прессовании и осуществлять местный разогрев. Это обеспечивает всестороннее сжатие размягченной зоны, в связи с чем способ получил название прессование в закрытом приспособлении. Прочность сварных стыковых соединений , выполненных методом прессования, зависит от величины давления, продолжительности выдержки и температуры сварки. [15]

Прочность стыкового сварного шва принимается равной прочности основного металла

Стыковые швы рассчитывают на прочность по номинальному сечению соединяемых деталей (без учета утолщения швов), как целые детали.

где Р — внешняя нагрузка; — соответственно длина шва и толщина соединяемых деталей; — допускаемое напряжение сварного шва при растяжении; часто принимают где — допускаемое напряжение при растяжении основного металла (см, табл. 2).

Допускаемая растягивающая или сжимающая нагрузка

Напряжения в шве при совместном действии внешней силы и изгибающего момента

здесь М и Р — изгибающий момент и внешняя сила; — момент сопротивления сечеиия шва.

Рис. 7. К расчету угловых швов

Расчет на прочность угловых фланговых и лобовых швов проводится на срез по сечению, проходящему через биссектрису прямого угла (рис. 7). Площадь расчетного сечения принимают

где — расчетный катет углового шва; — длина шва.

Наибольшая длина лобового шва не ограничивается, а длину фланцевого шва не следует делать большей

2. Допускаемые напряжения для сварных швов при статической нагрузке

из-за иеравиомериого распределения нагрузки по длине.

Напряжения среза в расчетном сечении

где — допускаемое напряжение сварного шва на срез.

Если соединение имеет лобовые и фланговые швы, то в формулу (5) вместо I следует подставлять длину всего периметра угловых швов.

Допустимая растягивающая нагрузка

Швы целесообразно располагать так, чтобы они были нагружены равномерно.

Если фланговые швы размещены несимметрично относительно нагрузки, например, в соединении с уголком (рис. 8), то, полагая, что напряжения равномерно распределены по длине шва, из уравнений равновесия получим соотношения для нагрузок на фланговые швы в виде

где и - расстояния от центра тяжесги сечения элемента до центра тяжести сечения швов.

Если задана длина шва

то ее целесообразно разместить пропорционально нагрузкам

что эквивалентно условию

Для получения равномерного распределения нагрузки между швами необходимо длину каждого шва принимать обратно пропорциональной расстоянию между центрами тяжести шва и детали.

Расчет комбинированных (фланговых и лобовых) угловых швов под действием момента в плоскости стыка (рис. 9) выполняют, полагая, что швы работают независимо, а фланговые швы передают только силы вдоль своей оси.

Рис. 8. Соединение пластины с уголком

Из условий равновесия следует:

В уточненном расчете можно принять что приваренный элемент стремится повернуться вокруг центра тяжести площади сечеиий швов. Тогда

где полярный момент инерции швов, — моменты инерции швов относительно осей и у, проходящих через центр тяжести площади сеченин швов; -расстояние от центра тяжесги до наиболее удаленной точки шва.

Тавровые соединения, выполненные угловыми швами, рассчитывают по формулам (5) и (6), а стыковые — по формулам (1) и (2).

Угловые соединения (см. рис. 3) не используются как силовые, их применяют, как правило, для

Рис. а К расчету соединений с комбиниронанным угловым швом

3. Расчетные сопротивления для ннзкоуглеродистых сталей

образования профилей из отдельных элементов.

Прочность стыкового соединения, полученного контактной сваркой, принимают равной прочности основного металла.

Соединение, полученное точечной контактной сваркой, при действии нагрузки в плоскости стыка рассчитывают на срез, принимая равномерное распределение нагрузки между точками

где Р — усилие, приходящееся на одну точку, — число плоскостей среза точек.

Швы, получаемые на роликовых машинах, рассчитывают по формуле

здесь а — ширина — его длина.

Допускаемые напряжения в сварных швах в долях допускаемых напряжений основного металла приведены в табл. 2. Допускаемые напряжения для основного металла в металлоконструкциях вычисляют по формуле

где — расчетное сопротивление с учетом неоднородности материала — предел текучести материала); — коэффициент, который принимают в зависимости от типа соединения и условий его работы, обычно — коэффициент перегрузки, обычно для резервуаров с внутренним давлением для подкрановых балок при тяжелом режиме работы

В строительных конструкциях принимают расчетное сопротивление . Значения принимаемые в ряде отраслей машиностроения, приведены в табл. 3.

Случай 1. Стыковое соединение нагружено осевыми силами. Сварной шов (см. рис. 2.1) работает на растяжение или сжатие вне зависимости от вида подготовки кромок.

Условие прочности шва:

где F — нагрузка на сварное соединение, Н; b — длина шва, мм; s — толщина соединяемых деталей, мм; а — расчетное напряжение растяжения (сжатия) в сварном шве, МПа; [ - допускаемое напряжение для сварного шва (МПа), принимаемое по табл. 2.2.

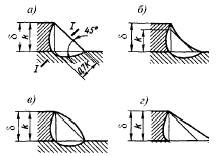

Случай 2. Угловые (валиковые) швы нагружены осевыми силами. Угловые лобовые швы (см. рис. 2.4, а) рассчитывают по опасной плоскости среза, совпадающей с биссектрисой прямого угла. Расчетная высота шва (см. рис. 2.4, б).

где К — размер катета углового шва, мм; — расчетное напряжение среза в сварном шве, МПа; - допускаемое напряжение для углового сварного шва (МПа), принимаемое по табл. 2.2.

Угловые фланговые швы (см. рис. 2.5) рассчитывают аналогично.

При несимметричном расположении фланговых швов относительно линии действия сил (рис. 2.8) силы возникающие в них, находят по правилам статики:

Рис. 2.8. Присоединение несимметричной элемента

Случай 3. Пробочное соединение (см. рис. 2.6)

а) работает на срез:

б) работает на отрыв:

где — количество пробок; — диаметр пробок, мм.

Случай 4. Расчет швов, нагруженных перпендикулярно к стыку. 1. Соединение выполнено стыковыми швами (рис. 2.9, а):

где М — изгибающий момент, ; — момент сопротивления сварного — площадь сечения сварного шва, мм2: .

Влиянием поперечной силы обычно пренебрегают так же, как и при расчете балок на изгиб.

2. Соединение выполнено угловыми швами (рис. 2.9, б). Расчет ведут по условной методике, суммируя напряжения от изгиба и растяжения:

где — момент сопротивления швов в

Рис. 2.9. Соединение, нагруженное силой и моментом: а - швы стыковые; б - швы валиковые (угловые)

биссекторном сечении, площадь швов в биссекторном сечении,

Случай 5. Расчет угловых швов, нагруженных в плоскости стыка свариваемых деталей (рис. 2.10).

Приведем расчет по способу расчленения соединения на составляющие Расчеты по способу полярного момента инерции и по способу осевого момента см. в [12].

Рис. 2.10. Соединение из нескольких швов, работающее на изгиб

Принимают, что изгибающий момент М уравновешивается парой сил в горизонтальных швах и моментом защемления вертикального шва:

Тогда условие прочности

Случай 6. Расчет швов точечного соединения (рис. 2.11).

Рис. 2.11. К расчету сварных точечных элементов

Сила в наиболее нагруженной точке от момента М (считают, что она направлена перпендикулярно к гтах):

где — расстояние центра тяжести соединения до центров сварных точек; — расстояние от центра тяжести соединения до центра наиболее удаленной точки; число сварных точек.

Сила в каждой сварной точке от силы

Равнодействующую в наиболее нагруженной точке можно найти по теореме косинусов:

Стыковые соединения

Стыковое сварное соединение является наиболее простым и надежным. В стыковых швах при всех видах сварки плавлением концентрация напряжений имеет минимальные значения.

При действии на соединение статической нагрузки первоначальная концентрация напряжений в стыковом сварном шве не оказывает влияние на его прочность, так как из-за развития пластических деформаций происходит релаксация напряжений в точках концентрации. Поэтому расчет стыковых сварных соединений выполняют в предположении, что распределение напряжений в поперечном сечении сварного шва равномерно.

Расчет сварных стыковых соединений на центральное растяжение или

сжатие производится по формуле

где N – внешнее усилие, приложенное к соединению;

t – расчетная толщина шва, равная толщине наиболее тонкого из соединяемых элементов (местное утолщение в виде валика сварного шва в расчет не принимается); в том случае, если невозможно обеспечить полный провар по толщине свариваемых элементов путем подварки корня шва, например, при односторонней сварке или использовании остающейся стальной подкладки, в формуле вместо t следует принимать 0,7t;

lw – расчетная длина шва, равная полной ширине соединяемых элементов за вычетом 2t, учитывающих низкое качество шва в зонах зажигания (непровар) и прерывания (кратер) сварочной дуги. При условии выполнения шва с применением выводных технологических планок, позволяющих вывести начало и конец шва за пределы рабочего сечения шва, расчетная длина принимается равной полной его длине (после сварки технологические планки срезаются, а торцы шва зачищаются наждачным кругом);

Rwy – расчетное сопротивление сварного стыкового соединения, принимаемое по табл. 2.6;

γс – коэффициент условий работы, принимаемый по табл. 1.3.

Расчетное сопротивление сварного стыкового шва зависит от способов контроля качества сварного шва. Расчетное сопротивление сварного стыкового шва Rwy равно расчетному сопротивлению основного металла Ry при сжатии, а также при растяжении, если применяются физические методы контроля качества сварных швов (об этом обязательно должна быть сделана запись в рабочих чертежах КМ). Если физические методы контроля качества шва, работающего на растяжение, не используются, то следует принимать Rwy = 0,85 Ry.

Так как расчетное сопротивление стали зависит от толщины проката, то в расчетах следует принимать Ry наиболее толстого из свариваемых элементов.

Расчет сварных стыковых соединений растянутых элементов конструкций из стали с соотношением Ru / γu > Ry, эксплуатация которых возможна и после достижения металлом предела текучести, производится по формуле

где Ru – расчетное сопротивление проката по временному сопротивлению, (см. табл. 2.3);

γu – дополнительный коэффициент надежности, учитывающий повышенную опасность при расчете конструкций с использованием расчетного сопротивления Ru и принимаемый для стали равным γu = 1,3;

Rwu – расчетное сопротивление сварного соединения по временному

сопротивлению (см. табл. 2.6).

Расчет сварных стыковых соединений выполнять не требуется при применении сварочных материалов (см. табл. 2.5), полном проваре соединяемых элементов и физическом контроле качества растянутых швов.

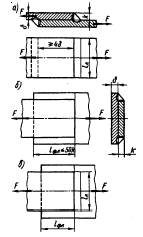

Пример 10.1.Рассчитать и законструировать стыковое соединение листов шириной 500 мм, толщиной t1 = 10 мм и t2 = 14 мм при действии расчетного растягивающего усилия N = 1200 кН (рис. 10.26, а). Материал листов – сталь класса С245. Шов выполнен с полным проваром без применения физических методов контроля качества шва, концы шва не выведены на специальные технологические планки.

Стык выполняется ручной сваркой электродами Э42 (см. табл. 2.5).

В более толстом листе делаем скос с уклоном 1: 5, т.к. разность толщин соединяемых элементов t2 – t1 = 14 – 10 = 4 мм > 2мм (см. табл. 10.9).

При минимальной толщине соединяемых листов t1 = 10 мм разделка кромок не требуется.

Листовой прокат из стали С245 толщиной tmax = t2= 14 мм имеет расчетное сопротивление Ry = 240 МПа = 24 кН/см 2 (см. табл. 2.3).

Расчетное сопротивление сварного стыкового соединения принимаем:

Rwy = 0,85Ry = 0,85 · 240 = 204 МПа.

Рис. 10.26.К расчету стыковых швов:

а – прямой шов; б – косой шов, выполненный с применением

Расчетная длина шва lw = b – 2t1= 50 – 2 · 1 = 48 см.

Проверяем прочность сварного стыкового шва:

σw = N / (t1 lw) = 1200 / (1 · 48) = 25 кН/см 2 = 250 МПа > Rwy = 204 МПа.

Условие не выполняется, необходимо устройство косого шва.

Пример 10.2.Рассчитать и запроектировать сварное соединение косым швом встык с полным проваром и выводом начала и конца шва на технологические планки (рис. 10.26, б). Остальные условия см. пример. 10.1.

На практике косой стык устраивается с заложением 2:1, что соответствует углу α ≈ 63,5 о .

Расчет прочности шва по нормальным напряжениям:

σw = N sin α / (t lw') = 1200 ∙ 0,895 / (1 · 55,87) = 19,22 кН/см 2 = 192,2 МПа

где sin α = sin 63,5 о = 0,895;

lw ′ = lw / sin α = 50 / 0,895 = 55,87 см – расчетная длина косого шва.

Расчет прочности шва по касательным напряжениям:

τw = N cos α / (t lw′ ) = 1200 ∙ 0, 446 / (1 ∙ 55,87) = 9,58 кН/см 2 = 95,8 МПа

где cos α= cos 63,5 o = 0,446;

Rws = 0,58 Rwy = 0,58 · 204 = 118,3 МПа.

Прочность косого стыкового шва обеспечена как по нормальным, так и по касательным напряжениям.

При действии на соединение статической нагрузки проверка по приведенным напряжениям, как правило, не производится.

Сварные стыковые соединения, выполненные без физических способов контроля качества шва, при одновременном действии в одном и том же сечении нормальных и касательных напряжений при действии на соединение динамической нагрузки проверяются по формуле

Прочность сварного шва при скосе с заложением 2:1 не обеспечена. Уменьшаем угол наклона среза и принимаем его α=45º (скос с заложением 1:1).

Производим повторную проверку.

Нормальные напряжения в шве

σw = N sin 45 о / (t lw′) = 1200 · 0,7 / (1 · 71,43) = 11,76 кН/см 2 ,

где lw′ = lw / sin 45 о = 50 / 0,7 = 71,43 см.

Касательные напряжения в шве

τw = N cos 45 o / (t lw′) = 1200 · 0,7 / (1 · 71,43) = 11,76 кН/см 2 .

Проверка приведенных напряжений

Прочность сварного шва обеспечена.

Пример 10.3. Проверить прочность соединения, выполненного стыковым швом, консольного листа сечением b×t = 300×8 мм к стенке стойки из тавра

15ШТ / ТУ 14-2-685-86 (толщина стенки s = 8 мм). К консоли приложена расчетная сосредоточенная сила F = 100 кН с эксцентриситетом e = 200 мм.

Конструкция относится ко второй группе и выполнена из стали С245. Сварка ручная с полным проваром шва при визуальном способе контроля качества шва. Условия работы – нормальные (рис. 10.27).

Расчетное сопротивление листового и фасонного проката из стали С245 толщиной до 20 мм Ry = 240 МПа = 24 кН/см 2 (см. табл. 2.3).

Расчетное сопротивление сварного стыкового соединения (см. табл. 2.5):

– изгибу при визуальном способе контроля качества шва Rwy = 0,85Ry =

= 0,85 · 240 = 204 МПа = 20,4 кН/см 2 ;

– сдвигу Rws = Rs = 139,2 МПа,

где Rs = 0,58 Ry = 0,58 · 240 = 139,2 МПа – расчетное сопротивление проката сдвигу.

Рис. 10.27. Прикрепление консольного листа стыковым швом

Расчетный изгибающий момент

M = Fe = 100 · 0,2 = 20 кН·м.

Q = F = 100 кН.

Момент сопротивления стыкового шва

Ww = tlw 2 / 6 = 0,8 · 28,4 2 / 6 = 107,54 см 3 ,

где lw = b – 2 t = 30 – 2 · 0,8 = 28,4 см – расчетная длина шва с учетом непровара в начале шва и кратера в конце шва.

– нормальные напряжения в шве

σw = M / Ww = 2000 / 107,54 = 18,6 кН/см 2 ;

– касательные напряжения в шве

τw = 1,5 Q / (t lw)= 1,5 · 100 / (0,8 · 28,4) = 6,6 кН/см 2 ;

Конструкция и расчет на прочность

В зависимости от взаимного расположения соединяемых элементов применяют следующие типы сварных соединений.

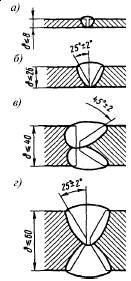

Стыковые соединения. Простые и наиболее надежные из всех сварных соединений, их рекомендуют в конструкциях, подверженных воздействию переменных напряжений. На рис. 12.1, а–г показаны различные варианты стыковых швов, выполненных ручной дуговой сваркой при различной толщине соединяемых элементов. При автоматической сварке происходит более глубокое проплавление металла, шов образуется в основном за счет основного металла, а не металла электрода. Возвышение стыкового шва над основным металлом является концентратором напряжений. Поэтому в ответственных соединениях его удаляют механическим способом.

а) односторонний без скоса кромок; б)односторонний со скосом кромок; в — двусторонний с двумя симметричными скосами одной кромки; г — двусторонний с двумя симметричными скосами двух кромок

Рисунок 12.1 – Стыковые швы

Нахлесточные соединения (рис. 12.2, а–в). Их выполняют угловыми швами с различной формой сечения: нормальные (рис. 12.3, а), профиль которых представляет собой равнобедренный треугольник; вогнутые (рис. 12.3, б) применяют в ответственных конструкциях при переменных нагрузках, так как вогнутость обеспечивает плавный переход, вследствие чего снижается концентрация напряжений. Вогнутый профиль получают последующей механической обработкой шва, что повышает стоимость соединения; выпуклые (рис. 12.3, в) — нерациональны, так как вызывают повышенную концентрацию напряжений; специальные (рис.12.3, г), профиль которых представляет неравнобедренный прямоугольный треугольник, применяют при переменных нагрузках. За катет шва k принимают катет вписанного в сечение шва равнобедренного треугольника (см. рис. 12.3, б). В большинстве случаев значение k принимают равным толщине свариваемых деталей, но не менее 3 мм. Высота h для нормального шва равна h = k × sin 45 o ≈ 0,7 k.

Рисунок 12.3 – Угловые швы

Рисунок 12.2 – Нахлесточные Рисунок 12.4 – Тавровые

соединения угловыми швами соединения

Угловые швы бывают: лобовые, расположенные перпендикулярно линии действия силы F (см. рис. 12.2, а); фланговые, расположенные параллельно линии действия силы F (см. рис. 12.2, б); комбинированные, состоящие из сочетания лобовых и фланговых швов (см. рис. 12.2, в), а также косые швы, расположенные под углом к линии действия продольной силы.

В нахлесточных соединениях возникает изгибающий момент M = Fδ (см. pис. 12.2, а) от внецентрового действия растягивающих или сжимающих сил, что является недостатком соединений.

Тавровые соединения. В них свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может быть выполнено угловыми швами без разделки кромок (рис. 12.4, а) или стыковыми швом с разделкой кромок(рис. 12.4, б).

При качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Основным критерием работоспособности швов сварных соединений является прочность. Расчет на прочность основан на допущении, что напряжения в шве распределены равномерно как по длине, так и по сечению.

Рисунок 2.5 – Стыковые

Условие прочности шва на растяжение или сжатие

где bи δ– ширина и толщина полосы; [σ΄] –допускаемое напряжение для сварных соединений. Отношение ; [σ΄]к допускаемому напряжению на растяжение для основного металла детали является коэффициентом прочности сварного соединения:

Значение φколеблется в пределах 0,9 ÷ 1,00, т. е. стыковое соединение почти равнопрочно с соединенными деталями. В тех случаях, когда требуется повысить прочность соединения, применяют косые швы. Швы эти располагают под углом α к продольной оси соединения. При α = 45 о

Угловые швы нахлесточных соединений рассчитывают на срез по опасному сечению 1–1 (см. рис. 12.3, а), совпадающему с биссектрисой прямого угла. Расчетная высота h опасного сечения шва: h = 0,7k для ручной сварки; h = k для автоматической.

Расчет фланговых швов приближенно выполняют по среднему напряжению, а условие прочности записывают в виде

где - допускаемое касательное напряжение для угловых швов.

В тех случаях, когда короткие фланговые швы недостаточны для выполнения условий равнопрочности, соединение усиливают прорезными швами или лобовым швом. Условие прочности соединения с прорезным швом при k = δ

где ℓ1 – длина прорезного шва.

Если одна из соединяемых деталей асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Нагрузка распределяется по швам обратно пропорционально расстояниям швов от центра тяжести сечения детали. Соблюдая условие равнопрочности, швы выполняют с различной длиной.

Та б л и ц а 12.1 - Допустимые напряжения для сварочных соединений деталей из низкоуглеродных и низколегированных сталей

| Вид деформации и напряжения | Автоматическая и полуавтоматическая сварка под флюсом | Ручные дуговые сварные электроды | |

| Э42А, Э50А | Э42, Э50 | ||

| Растяжение | |||

| Сжатие | |||

| Срез | 0,8 | 0,65 | 0,6 |

При этом напряжения в обоих швах равны

Если соединение нагружено моментом, то напряжения от момента распределяются по длине шва неравномерно, а их векторы направлены различно (напряжения пропорциональны плечам еи перпендикулярны им). Неравномерность распределения напряжений тем больше, чем больше отношение длины шва к ширине детали ℓ/b. В общем случае максимальные напряжения можно определить по формуле

где Wp – полярный момент сопротивления сечения швов в плоскости разрушения.

При выводе этой формулы условно полагают, что напряжения направлены вдоль швов и распределены по длине швов равномерно.

Лобовые швы. Напряженное состояние лобового шва неоднородно. Наблюдается значительная концентрация напряжений, связанная с резким изменением сечения деталей в месте сварки и эксцентричным приложением нагрузки. Основными являются касательные напряжения τ в плоскости стыка деталей и нормальные напряжения σ в перпендикулярной плоскости.

По методу, принятому в инженерной практике, лобовые швы рассчитывают только по τ. За расчетное сечение, так же как и во фланговых швах, принимают по бессекторной плоскости. При этом

Такая условность расчета делает расчет всех угловых швов единым, независимо от их расположения к направлению нагрузки.

Косой шов. Условие прочности имеет вид

Комбинированные соединения лобовыми и фланговыми швамирассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. Например, для нахлесточного соединения имеющего один лобовой и два фланговых шва, условие прочности имеет вид:

При расчете соединения нагруженного моментом и силой значение касательных напряжений от момента Тможет быть определено по полярному моменту опасного сечения швов. В приближенных расчетах полагают, что сопротивление комбинированного шва равно сумме сопротивлений, составляющих швов:

где Тфи Тл - моменты, воспринимаемые фланговыми и лобовыми швами.

Если учесть, что по условиям равнопрочности необходимая длина фланговых швов ℓф в комбинированном соединении не превышает 0,5ℓл, то момент воспринимаемый фланговым швом равен

Для определения момента, воспринимаемого лобовым швом используем выражение

Место пересечения швов принадлежит и лобовому и фланговому швам. Здесь τф = τл = τТ и определяется по формуле

Напряжения в швах от действия силы Fопределяют по формуле (12.9). Обозначив эти напряжения τF , получим суммарное максимальное напряжение

Оценивая нахлесточные соединения, отметим, что по форме и расходу материала они уступают стыковым соединениям, но не требуют обработки кромок.

Тавровое соединение. При нагружении изгибающим моментом и силой прочность соединения определяют по формулам:

Для стыкового шва

Для угловых швов

При выводе формулы (12.14) учтено, что напряжения от момента τМ распределяются по длине шва аналогично напряжениям σМ в поперечном сечении балки. За расчетное сечение по прежнему принимается бессекторное сечение прямого угла шва.

Напряжения в шве таврового соединения трубы, нагруженного изгибающим и крутящим моментами определяется по формулам:

от крутящего момента

от изгибающего момента

В уравнении (12.15) принято, что катет kшва мал в сравнении с d. При этом можно считать, что напряжения τТ распределены равномерно по кольцевой площадке разрушения шва, равной 0,7kΠdср , а средний диаметр этой площадки

В формуле (12,16) учтено, что Wв два раза меньше Wр.

Напряжения τТ и τМ в бессекторном сечении шва взаимно перпендикулярны. Поэтому суммарное напряжение

Соединение контактной сваркой. Стыковая контактная сварка при соблюдении установленных правил технологии обеспечивает равнопрочность соединения и деталей, поэтому можно не выполнять специальных расчетов прочности соединения при статических нагрузках. Это справедливо только в том случае, если разогрев металла в зоне сварки не влечет за собой снижения его прочности (например низкоуглеродистые и низколегированные стали, не подвергающиеся термообработке). В противном случае допускаемое напряжение при расчете деталей в месте стыка снижают с учетом уменьшения прочности материала в зоне термического влияния. При переменных нагрузках допускаемые напряжения понижают по сравнению со статическими, так же как и для стыковых соединений дуговой сваркой.

Соединения точечной сваркой работают преимущественно на срез. При расчете полагают, что нагрузка распределяется равномерно по всем точкам. Неточность расчета компенсируют уменьшением допускаемых напряжений:

где z– число сварных точек; i - число плоскостей среза.

При нагружении точечных сварных соединений моментом в плоскости стыка деталей расчетную точку и ее нагрузку определяют так же, как и для заклепочных соединений или соединений с болтами, поставленными без зазора.

Точечному соединению свойственна высокая концентрация напряжений. Поэтому оно сравнительно плохо работает при переменных нагрузках. Концентрация напряжений образуется не только в сварных точках, но и в самих деталях в зоне шва.

При шовной контактной сваркеузкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Напряжение среза определяют по формуле

Концентрация напряжений в швах меньше, чем при точечной сварке, соединение герметичное.

В общем случае прочность сварного соединения зависит от следующих основных факторов: качества основного материала, определяемого его способностью к свариванию, совершенства технологического процесса сварки; конструкции соединения; способа сварки; характера действующих нагрузок (постоянные или переменные). Хорошо свариваются низко- и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже. Значительно снижают прочность такие пороки сварки, как непровары и подрезы, шлаковые и газовые включения, скопление металла в месте пересечения швов и т. п. Влияние технологических дефектов сварки значительно усиливается при действии переменных и ударных нагрузок.

Эффективными мерами повышения прочности сварных соединений являются: автоматическая сварка под флюсом и сварка в защитном газе; термообработка сваренной конструкции (отжиг); наклеп дробью и чеканка швов. Эти меры позволяют доводить прочность сваренных деталей до прочности целых деталей.

Многообразие факторов, влияющих на прочность сварных соединений вызвали необходимость экспериментального определения допускаемых напряжений.

Для переменных нагрузок допускаемые напряжения понижают умножением на понижающий коэффициент (γ < 1), а расчет выполняют по максимальному (абсолютному значению) напряжению цикла (σmax или τmax) так, как если бы это напряжение было статическим.

При переменных нагрузках рекомендуют рассчитывать прочность не только сварного шва, но и самих деталей в зоне этого шва. Допускаемое напряжение для деталей в зоне шва также умножают на коэффициент γ.

Читайте также: