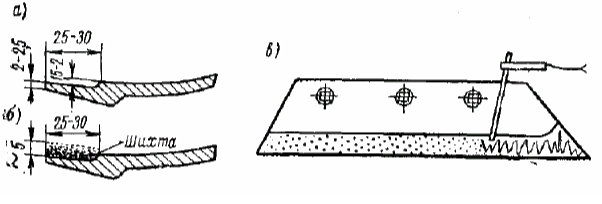

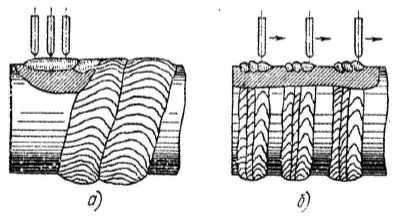

Произведите сравнительный анализ представленных на рисунке способов резки металла

Обновлено: 16.05.2024

Предназначены для контроля и оценки результатов освоения МДК.02.01. «Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродами» по профессии 15.01.05 «Сварщик ручной и частично механизированной сварки (наплавки)».

Промежуточная аттестация проводится в форме дифференцированного зачёта. Оценки заносятся в зачётную ведомость (Приложение 2).

Задания к дифференцированному зачёту:

1. Подберите тип и марку электрода для сварки стали 10Г2СД. Обоснуйте свой выбор

2. В процессе сварки произошёл непровар корня шва. Предложите перечень мер, позволяющих избежать возникновение данного дефекта

3. Составьте маршрутную карту технологического процесса наплавки твердыми сплавами бурового инструмента. Выберите способ наплавки наплавочный материал, оборудование, инструмент, технику наплавки

4. Необходимо произвести разделительную резку листовой стали марки 15Г толщиной 10 мм: а) выберите способ резки стали; б) выберите оборудование для резки; в) определите режимы резки стали

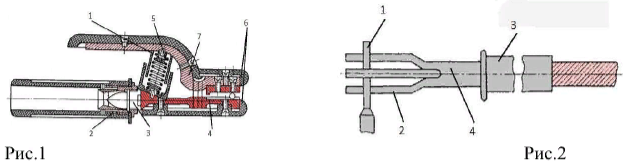

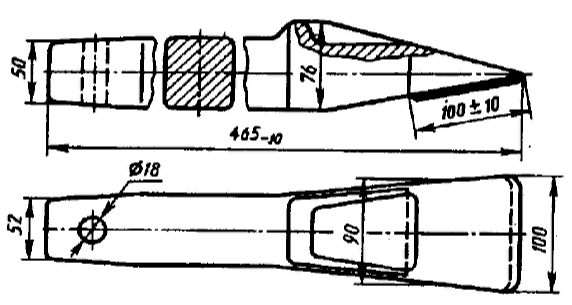

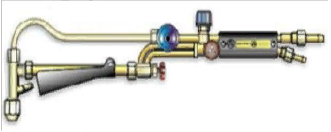

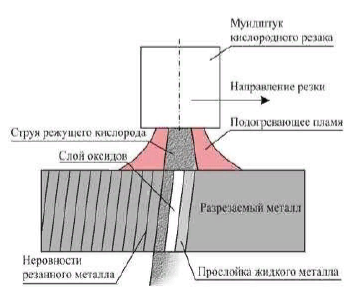

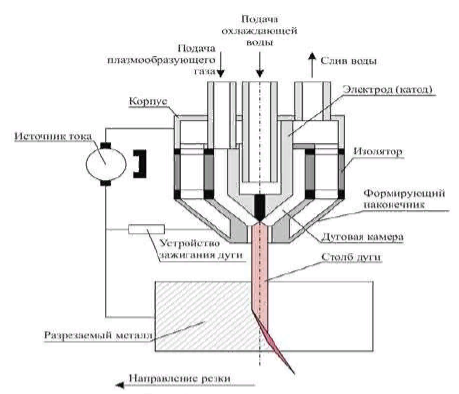

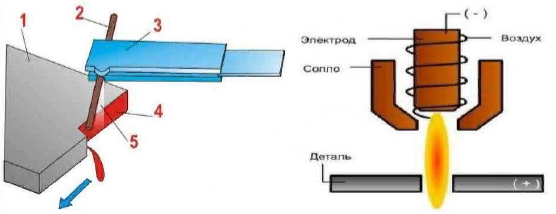

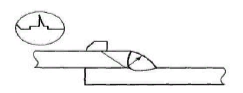

5. Произведите сравнительный анализ представленных на рисунках способов резки металла

Рис. 1 Рис. 2 Рис. 3

1. Необходимо произвести сварку «встык» стальных (Ст3) пластин длинной 1300 мм и толщиной 3 мм. Сделайте подбор материалов, инструментов и приспособлений. Изобразите схематически последовательность наложения сварочного шва. Произведите сравнительный анализ конструкции и функциональных возможностей электрододержателей, изображённых на рисунках

2. Необходимо составить схему технологического процесса восстановления изношенного зуба ковша экскаватора, с указанием оборудования, наплавочного материала, инструмента, параметров режима наплавки, геометрических размеров наплавляемых валиков и их количество

3. После наплавки провели ультразвуковой контроль направленного слоя детали и обнаружили шлаковые включения и поры. Обоснуйте причины их появления и предложите способы устранения этих дефектов

4. Необходимо произвести разделительную резку листовой стали марки 30Г толщиной 8 мм: а) выберите способ резки стали; б) выберите оборудование для резки; в) определите режимы резки стали

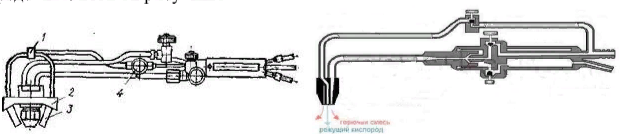

5. Произведите сравнительный анализ конструктивных и технологических свойств резаков, представленных на рисунке

1. Подберите основные параметры режима сварки «в нижнем положении» для металла толщиной 8 мм

2. Составьте схему технологического процесса ручной дуговой наплавки штампа с указанием марки электродов, режима наплавки, режима термической обработки деталей до и после наплавки, оборудования

3. После наплавки и провели контроль внешним осмотром и обнаружили пластическую деформацию детали (коробление). Предложите способы устранения дефекта и поясните причины его возникновения

4. Необходимо произвести поверхностную резку листовой стали марки 18ХГМ толщиной 20 мм: а) выберите способ резки стали; б) выберите оборудование для резки; в) определите режимы резки стали

5. Произведите анализ конструктивных и технологических свойств резака, представленного на рисунке

1. Расшифруйте условное обозначение электрода

2. Сделайте анализ влияния напряжения на сварочной дуге на характер переноса электродного металла

3. Необходимо составить технологический процесс наплавки лемеха плуга твердыми сплавами с указанием наплавочного материала, оборудования, параметров режима наплавки и техники выполнения наплавки

4. Необходимо произвести разделительную резку листовой стали марки40ХГМ толщиной 7 мм: а) выберите способ резки стали; б) выберите оборудование для резки; в) определите режимы резки стали

5. Произведите сравнительный анализ технологических особенностей способов резки металла, представленных на рисунках

1. Необходимо произвести сварку «в потолочном положении» стыкового соединения пластин, изготовленных из стали марки Ст.3 толщиной 3 мм. Подберите материалы, оборудование и режим сварки. Составьте последовательность технологических операций.

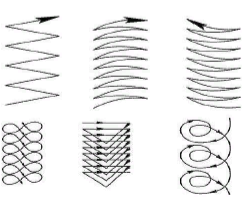

2. Проведите сравнительный анализ технологических особенностей способов ведения электрода

3. Необходимо провести внутреннюю наплавку цилиндрической детали. Предложите методы достижения качественной наплавки и обоснуйте свой выбор.

4. Необходимо произвести поверхностную резку листовой стали марки 35 толщиной 15 мм: а) выберите способ резки стали; б) выберите оборудование для резки; в) определите режимы резки стали

1. Необходимо произвести сварку стыкового соединения пластин изготовленных из стали марки Ст.2 толщиной 4 мм. Подберите материалы, оборудование и режим сварки. Составьте последовательность технологических операций.

2. Сделайте сравнительный анализ технологических особенностей электродов марок УОНИ- 13/55 и УОНИ-13/НЖ

4. Предложите меры по предупреждению появления трещин при наплавке

5. Необходимо произвести разделительную резку листовой стали марки 15Г толщиной 10 мм: а) выберите способ резки стали; б) выберите оборудование для резки; в) определите режимы резки стали

1. Необходимо произвести сварку металлического ящика в нижнем положении (a=600мм., b=1000мм, c=1000мм, толщина свариваемого металла 5мм, материал Ст.30)

Подберите материалы, оборудование и режим сварки. Определите длину, количество и месторасположение прихваток. Составьте последовательность технологических операций

2. Спрогнозируйте последствия в случае сварки стали марки 35 электродами ОЗС-2

а) технологию многодуговой наплавки крупногабаритных деталей цилиндрической формы с указанием наплавочного материала, параметров режима наплавки, оборудования;

б) преимущества многодуговой наплавки перед однодуговой наплавкой

4. Необходимо произвести разделительную резку вала изготовленного из стали марки 20Г диаметром 50 мм: а) выберите способ резки стали; б) выберите оборудование для резки; в) определите режимы резки стали

5. Произведите сравнительный анализ технологических особенностей резаков, представленных на рисунках

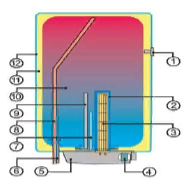

1. Необходимо произвести сварку бойлера (2 кольцевых и 1 продольный швы) в горизонтальном положении: D=1020мм, а=650мм, толщина свариваемого металла 6мм, материал – Ст. 10

2. При работе тиристорного выпрямителя не обеспечиваются параметры падающих внешних характеристик. Предложите способы ликвидации данной неисправности

3. Необходимо наплавить поверхностный слой S = 10 мм на вал диаметром Ǿ 300 мм, длиной L = 2000 мм. Обоснуйте выбор способа наплавки и наплавочных материалов, техники наложения наплавленного слоя

4. Необходимо произвести разделительную резку листовой стали марки 35Г2 толщиной 12 мм: а) выберите способ резки стали; б) выберите оборудование для резки; в) определите режимы резки стали

5. Необходимо провести улучшение механических свойств поверхностного слоя пуансона и матрицы штампа, выполненных их легированной стали. Предложите способ наплавки и наплавочный материал. Обоснуйте свой выбор

1. Необходимо произвести сварку «в нижнем положении» тавровой балки (3 тавровых шва): длина шва 1100мм, толщина свариваемого металла 6мм, материал - сталь 09Х2М1

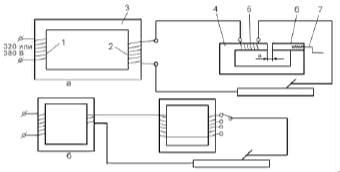

2. Сделайте сравнительный анализ способов регулирования силы сварочного тока в источниках питания, электрические схемы которых представлены на рисунках

3. Спрогнозируйте влияние на качество наплавки несоблюдение техники наложения валиков продольными швами

4. Необходимо произвести поверхностную резку листовой стали марки 20Х3 толщиной 10 мм: а) выберите способ резки стали; б) выберите оборудование для резки; в) определите режимы резки стали

5. Произведите сравнительный анализ способов резки металла, представленных на рисунках

1. Необходимо произвести сварку нахлёсточного соединения двух пластин длиной 900 мм. из стали марки 15ХГСНД толщиной 5 мм. в потолочном положении

Подберите материалы, оборудование и режим сварки. Определите длину, количество прихваток. Составьте последовательность технологических операций.

2. Сварочный выпрямитель даёт пониженное напряжение холостого хода. Сварочный ток снизился почти вдвое. Укажите причины возникновения данной ситуации и методы её устранения

3. Проведите сравнительный анализ целесообразности применения указанных наплавочных материалов для различных способов дуговой наплавки. Расшифруйте их условные обозначения: ПП-2Х4В3Ф-О, Св-07Х25Н13, Нп40Х3Г2МФ, Св-АМг6, Бр-ХНТ, ЛОК59-1-0,3, ПП-АН7,ПЛ-30Х25Н4С2, ВИСХОМ-9, ЭН-60М, ОЗШ-1, ОЗН-250у

5. Произведите сравнительный анализ разрезаемости сталей марок 20М, 10Г2, 40ХГМ, 18ХГМ

· «отлично» – если студент:

- глубоко и полно овладел учебным материалом, в котором свободно и уверенно ориентируется;

- владеет научно-понятийным аппаратом, излагает ответ (в устной или письменной форме) обосновывая с точки зрения общепринятых теоретических положений и практических примеров;

· «хорошо» – если студент:

- освоил учебный материал, в котором достаточно свободно и уверенно ориентируется;

- грамотно, применяя научно-понятийный аппарат, излагает ответ (в устной или письменной форме), но содержание и форма ответа требуют отдельных уточнений;

· «удовлетворительно» – если студент показывает знание и понимание основных положений учебного материала, но излагает его неполно и непоследовательно, допускает неточности в определении понятий и не может обосновать собственные суждения;

· «неудовлетворительно» – если студент имеет разрозненные, бессистемные знания по вопросу междисциплинарного курса, допускает ошибки в определении базовых понятий, искажает их смысл.

Литература:

1. Овчиников, В.В. Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом: учебник для студ. учреждений сред. проф. образования / В.В. Овчиников. - 3-е изд., стер. – М.: Издательский центр «Академия», 2018 – 206 с.

Дополнительные источники:

1. Галушкина В.Н. Технология производства сварных конструкций: учебник для студ. учреждений сред. проф. образования / В.Н.Галушкина. – 6-е изд., стер. - М.: Издательский центр «Академия», 2017. – 187 с.

2. Сварка и резка материалов: учебное пособие для нач. проф. образ. / М.Д. Банов, Ю.В. Казаков, М.Г. Козулин и др.; под редакцией Ю.В. Казакова.– М.: Издательский центр «Академия», 2010. – 400 с.

3. Маслов, В.И. Сварочные работы : учебник для нач. проф. образования / В. И. Маслов. – 9-е изд., перераб. и доп. – М. : Издательский центр «Академия», 2012. – 288 с.

Тема 5: «Резка металлов»

Резкой называется слесарная операция, при которой металл разделяется на части.

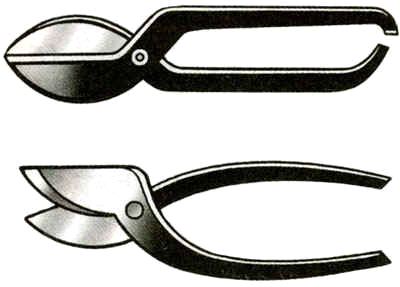

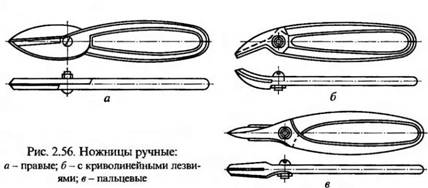

Ручные ножницы применяют для разрезания листов-стальных толщиной 0,5—1,0 мм и из цветных металлов толщиной до 1,5 мм.

В зависимости от устройства режущих ножей ножницы делятся так: прямые - с прямыми режущими ножами, предназначенные в основном для разрезания металла по прямо линии или по окружности большого радиуса; кривые - с криволинейными ножами; пальцевые - с узкими режущими ножами для вырезания в листовом металле отверстий и поверхностей с малыми радиусами.

Режущие ножницы.

По расположению режущих ножей ножницы делятся на правые и левые. У правых ножниц скос режущей кромки нижнего ножа находится справа, у левых — слева.

Стуловые ножницы отличаются от обычных ручных большими размерами и применяются для разрезания листового металла толщиной до 2 мм.

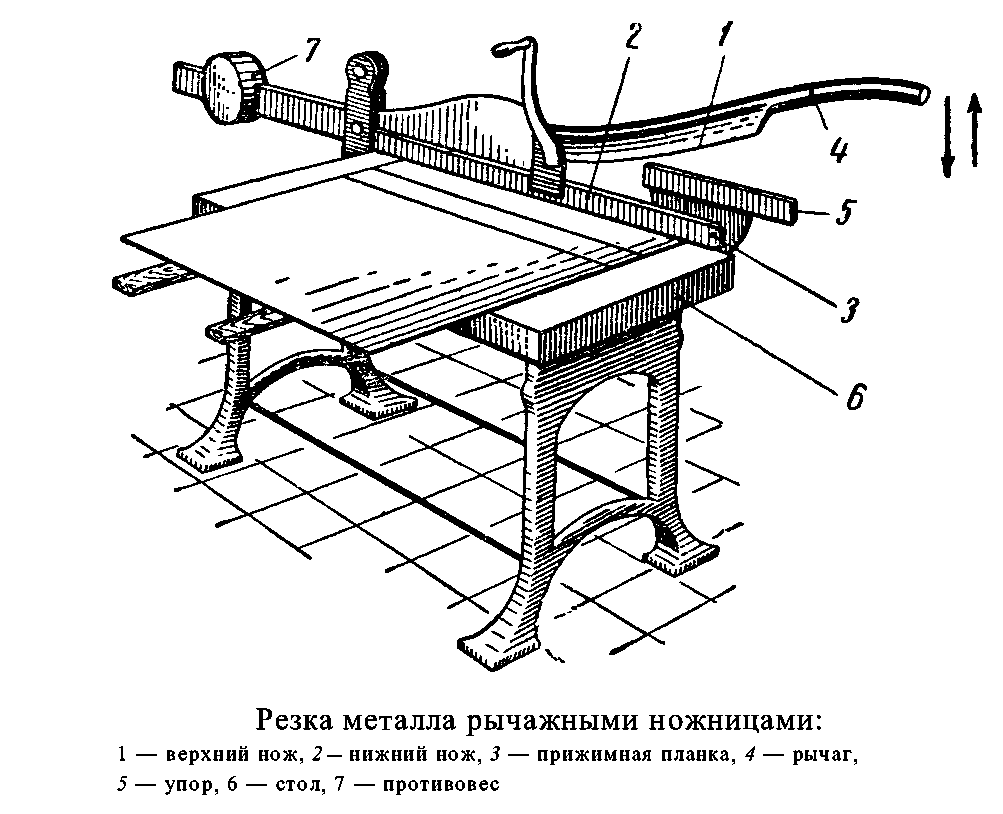

Рычажные ножницы применяются для разрезания листовой стали толщиной до 4 мм (цветных металлов — до 6 мм).

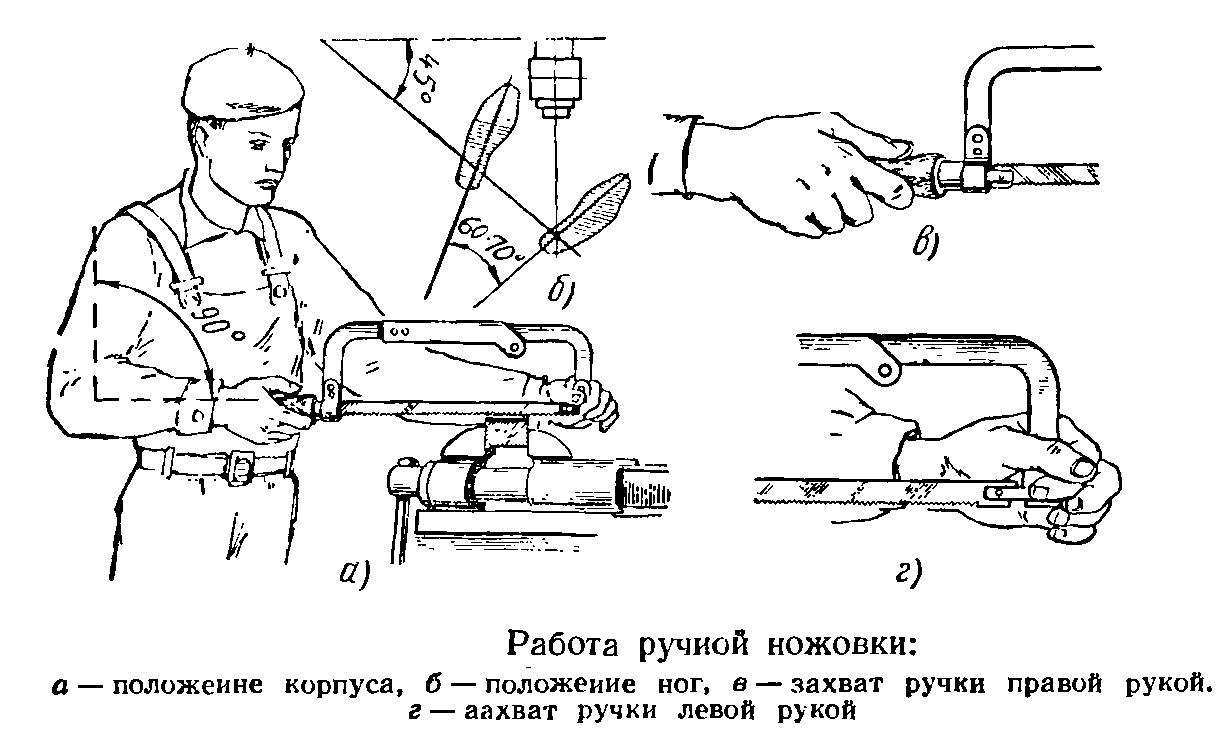

При работе с толстыми листами полосового или профильного металла, а также в том случае, если нужно не распилить металл, а прорезать паз или шлиц, ножницы может заменить ножовка. Но прежде чем приступить к работе с этим инструментом, его предварительно следует правильно настроить. Во-первых, нужно выбрать полотно для ножовки. Оно подбирается в зависимости от вида металла. Во-вторых, полотно нужно правильно натянуть в рамке ножовки; степень натяжения легко проверить легким нажатием сбоку на полотно: если оно не прогибается, значит, натяжение достаточное. Наиболее удобное положение рук при работе ножовкой следующее: конец рукоятки упирается в середину ладони правой руки, а пальцы левой руки обхватывают натяжной винт подвижной головки.

Движения ножовкой нужно производить плавные, без рывков; частота движений – 30–60 двойных ходов (от себя – на себя) в минуту; при этом должно работать не менее 2/3 длины полотна. Полотно ножовки должно быть строго перпендикулярно относительно оси обрабатываемой заготовки.

Особо следует сказать о резке металлических труб. При резании их ножовкой всегда есть опасения (особенно если слесарь недостаточно опытен), что полотно ножовки «уйдет» в сторону и срез получится в виде не окружности, а овала. Во избежание этого трубы предпочтительнее резать не ножовкой, а специальным приспособлением – труборезом

Техника безопасности при разрезании металла ножницами:

1. При разрезании ножницами тонких листов отрезаемая часть сильно изгибается; в месте разреза кромки листа делаются очень острыми. Следует внимательно следить за тем, чтобы не поранить руки. Учащимся рекомендуется пользоваться рукавицами.

2. При разрезании следует внимательно следить за тем, чтобы пальцы левой руки не попали под режущую часть ножниц, А пальцы правой не были бы защемлены ручками или рычагами ножниц. Левая рука при поддерживании разрезаемого материала никогда не должна находиться на линии реза.

3. Стуловые ножницы должны быть жестко и надежно закреплены на своих основаниях. Если пользуются ручными ножницами, закрепленными в тисках, то их закрепление должно быть выполнено также очень прочно и вполне надежно. При срыве ножниц легко поранить не только, себя, но и товарища.

4. При подходе ножниц к концу реза следует придвинуть заготовку ближе к середине режущей части ножниц, чтобы не резать краями лезвий. Кроме того, при окончании реза надо несколько уменьшить усилие, делая его как можно более плавным, спокойным, чтобы не произошел срыв ножниц.

Для механизации тяжелого и трудоемкого процесса разрезания листового металла применяют, как уже отмечалось, электрические ножницы, гильотинные ножницы, приводная ножовка.

Инструменты и приспособления, применяемые при резке

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование. Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

· В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

· После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Резка металла. Инструменты и приспособления

Разрезание— это операция, связанная с разделением материалов на части с помощью ножовочного полотна, ножниц и другого режущего инструмента. В зависимости от применяемого инструмента разрезание может осуществляться со снятием стружки или без снятия.

Инструменты и приспособления, применяемые при резке

Наибольшее распространение получило разрезание металлов ручными слесарными ножовками и ножницами. Для разрезания листового и пруткового материала применяют ручные рычажные и гильотинные ножницы.

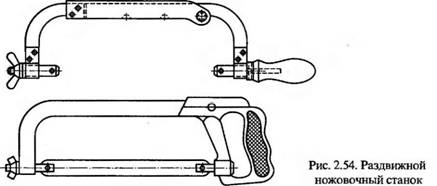

Ручные слесарные ножовки предназначены в основном для разрезания сортового и профильного проката вручную, а также для разрезания толстых листов и полос, прорезания пазов и шлицев в головках винтов, обрезания заготовок по контуру и других работ. Разрезание выполняется при помощи ножовочных полотен, которые изготавливают из углеродистой (марки Р9 или Р18) или легированной (марки Х6ВФ) инструментальной стали и после нарезания зубьев закаливают. Наиболее распространены ножовочные полотна шириной 13 и 16 мм при толщине от 0,5 до 0,8 мм и длиной 250…300 мм. Для осуществления резания полотно устанавливают в специальном ножовочном станке. Ножовочные станки бывают двух типов: цельные и раздвижные, позволяющие устанавливать в станок ножовочное полотно разной длины.

Цельный ножовочный станок (рис. 2.53) состоит из станка 1, натяжного винта с барашковой гайкой 6 и рукоятки 2. Ножовочное полотно 4 устанавливают в прорези головок 5 и фиксируют его при помощи штифтов 3.

Раздвижной ножовочный станок (рис. 2.54) отличается тем, что состоит из двух частей, соединенных при помощи обоймы. Обойма жестко крепится на одной половине станка, а другая половина может изменять свое положение по длине за счет установки впрессованного в нее штифта, который фиксируется в специальных пазах обоймы.

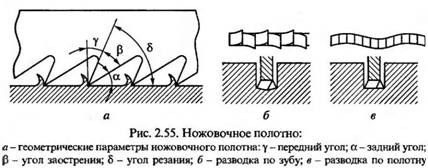

На одной из сторон ножовочного полотна по всей длине нарезают зубья (рис. 2.55, а). Каждому зубу ножовочного полотна придается форма режущего клина, которая характеризуется определенными геометрическими параметрами: задним углом а, углом заострения (3, передним углом у и углом резания б.

Поскольку работа (движения) ножовочного полотна, осуществляется в ограниченном пространстве, то для предупреждения его заклинивания в процессе работы зубья ножовочного полотна должны быть разведены. В зависимости от величины Шага зубьев, т. е. от расстояния между двумя соседними зубьями, различают разводку по зубу (рис. 2.55, б) и разводку по полотну (рис. 2.55, в). Разводка по зубу производится на полотнах с большим шагом, в этом случае поочередно отгибают каждый зуб ножовочного полотна то в одну сторону, то в другую. При разводке по полотну сначала отгибают два-три зуба в одну сторону, а затем два-три зуба в другую. В этом случае вдоль полотна появляется волнистая линия.

|

|

При установке полотен в ножовочном станке необходимо следить за правильным выбором направления зуба. Острие режущего клина должно быть всегда направлено в сторону рабочего движения полотна — вперед, в направлении от рукоятки к барашку натяжного винта. Вторым обязательным условием нормальной работы при разрезании является натяжение ножовочного полотна. Натяжение должно быть таким, чтобы полотно не испытывало упругих деформаций при разрезании и в то же время не должно быть слишком сильным, так как это может привести к поломке полотна в процессе работы даже при незначительном его перекосе.

Ручные ножницы (рис. 2.56) бывают правыми и левыми. У правых ножниц скос на режущей части на каждой из половин находится с правой стороны, а у левых — с левой. Ручными ножницами можно резать листовую сталь толщиной до 0,7 мм, кровельное железо толщиной до 1,0 мм, листы меди и латуни толщиной до 1,5 мм.

Такие ножницы (рис. 2.56, а) предназначены для разрезания материала по прямой линии или по дуге большого радиуса. Если требуется вырезать в листовом материале отверстие или вырезать деталь по контуру с малыми радиусами кривизны, применяют ножницы с криволинейными лезвиями (рис. 2.56, б) или пальцевые ножницы с тонкими и узкими режущими лезвиями (рис. 2.56, в).

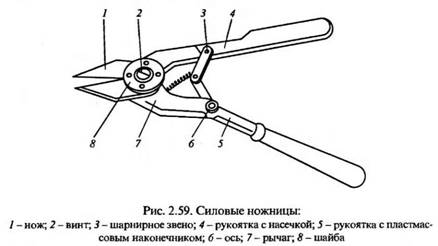

Хорошего эффекта при резании листовой стали толщиной до 2,5 мм можно добиться при использовании силовых ножниц (рис. 2.59). При работе рукоятку 4 с насечкой закрепляют в тисках, а рукоятку 5 с пластмассовым наконечником захватывают правой рукой. Рабочая рукоятка 5 представляет собой систему двух последовательно соединенных рычагов. Первый рычаг 7 заканчивается ножом 1 и соединен винтом 2 через шайбу 8 с рукояткой 4. Рукоятка 5 через ось б и шарнирное звено 3 также соединена с рукояткой 4. Эта система рычагов обеспечивает увеличение силы резания приблизительно в два раза по сравнению с обычными ножницами таких же габаритов.

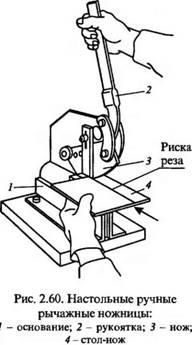

Настольные ручные рычажные ножницы(рис. 2.60) применяют для разрезания листовой стали толщиной до 4 мм, алюминия и латуни — до 6 мм. Основание 1 ножниц закрепляют на верстаке болтами. Рукоятка 2 обеспечивает возвратно-поступательное движение ножа 3. Второй нож 4 закреплен в корпусе основания 1. Разрезаемый лист укладывают на полку неподвижного ножа и, перемещая подвижный нож 3 рукояткой 2, выполняют разрезание листа по разметочной риске. Рычажные ножницы могут несколько отличаться друг от друга по конструкции, но принцип их действия во всех случаях одинаков.

Труборезы(рис. 2.61) применяют для разрезания труб различного диаметра вместо слесарной ножовки, а также для более качественного разрезания труб. Труборез представляет собой специальное приспособление, у которого режущим инструментом служат стальные дисковые резцы-ролики. Наиболее распространены роликовые, хомутиковые и цепные труборезы.

Роликовый труборез (рис. 2.61, а) состоит из скобы винтового рычага 3 и трех дисковых режущих роликов 6, два из которых установлены на осях в скобе 4, а третий смонтирован на оси, закрепленной в подвижном кронштейне 5. Разрезаемую трубу закрепляют в прижиме 1 винтом 2, после чего труборез устанавливают на трубу 7. При вращении винтового рычага 3 вправо кронштейн 5 переместит режущий ролик б до соприкосновения со стенкой трубы под некоторым нажимом. Труборез с тремя роликами режет одновременно в трех местах, поэтому при работе его слегка раскачивают при помощи рычага (примерно на одну треть оборота в каждую сторону). Для повышения качества разрезания место реза смазывают маслом.

Для разрезания труб большого диаметра применяют хомутиковые или цепные труборезы (рис. 2.61, б, в).

При резании роликовыми труборезами происходит вдавливание внутрь трубы ее торца, что ведет к образованию заусенцев и необходимости дальнейшей обработки трубы для их удаления. Исключить этот недостаток позволяет резцовый труборез (рис. 2.61, г), у которого ролики выполняют лишь функцию центрирования трубы в приспособлении, а резание производится отрезным резцом 2, который по мере врезания в трубу подается нажимным винтом 1. Нажим роликов осуществляется при помощи винта 3.

Дистанционное задание для студентов группы 2 св /14, 1 св /15

1) Необходимо произвести разделительную резку листовой стали марки 15Г толщиной 10 мм.

A. Выберите способ резки стали.

Б. Выберите оборудование для резки.

B. Определите режимы резки стали.

2) Произведите сравнительный анализ представленных на рисунках способов резки металла.

1) Необходимо произвести разделительную резку листовой стали марки 30Г толщиной 8 мм.

2) Произведите сравнительный анализ конструктивных и технологических свойств резаков, представленных на рисунке

1) Необходимо произвести поверхностную резку листовой стали марки 18ХГМ толщиной 20 мм.

2) Произведите сравнительный анализ конструктивных и технологических свойств резаков, представленных на рисунках.

1) Необходимо произвести разделительную резку листовой стали марки 40ХГМ толщиной 7 мм.

2) Произведите сравнительный анализ технологических особенностей способов резки металла, представленных на рисунках.

1) Необходимо произвести поверхностную резку листовой стали

10 толщиной 20 мм.

2) Произведите сравнительный анализ представленных на рисунках

технологических особенностей способов резки металла.

Т рубча! ыЙ

электрод

1) Необходимо произвести поверхностную резку листовой стали марки 35 толщиной 15 мм.

1) Необходимо произвести разделительную резку вала изготовленного из стали марки 20Г диаметром 50 мм.

2) Произведите сравнительный анализ технологических особенностей резаков, представленных на рисунках.

1) Необходимо произвести разделительную резку листовой стали марки 35Г2 толщиной 12 мм.

2) Произведите сравнительный анализ разрезаемости стали марок 10ХФ, 40ЧГ, 5ХНМ, 15М.

1) Необходимо произвести поверхностную резку листовой стали марки 20Х3 толщиной 10 мм.

2) Произведите сравнительный анализ способов резки металла, представленных на рисунках.

1) Необходимо произвести разделительную резку листовой стали марки 10Г2 толщиной 30 мм.

2) Произведите сравнительный анализ представленных на рисунке способов резки металла.

1) Необходимо произвести разделительную резку вала изготовленного из стали марки 50ХГА диаметром 40 мм.

1) Необходимо произвести разделительную резку пластины изготовленной из чугуна марки СЧ10 толщиной 10 мм.

1) Необходимо произвести разделительную резку пластины изготовленной из чугуна марки КЧ30-6 толщиной 12 мм.

2) Произведите сравнительный анализ разрезаемости стали марок 15ХГ, 25ХГС, 20Г, 12ХМ.

1) Необходимо произвести разделительную резку вала, изготовленного из стали марки 15МН диаметром 60 мм.

2) Произведите сравнительный анализ конструкции и технологических свойств мундштуков, изображённых на рисунке.

1) Необходимо произвести разделительную резку пластины,

2) Произведите сравнительный анализ разрезаемости стали марок 20М, 10Г2, 40ХГМ, 18ХГМ.

ТЕХНОЛОГИЯ ДУГОВОЙ НАПЛАВКИ ДЕТАЛЕЙ – преподаватель Житкова Анна Александровна

Вариант №1

1. Составьте маршрутную карту технологического процесса наплавки твердыми сплавами бурового инструмента. Выберите способ наплавки наплавочный материал, оборудование, инструмент, технику наплавки.

2. Проведите сравнительный анализ свойств материалов, используемых при сварке и наплавке. Сделайте вывод.

3. Предложите меры по предупреждению появления тре щи н при наплавке.

Вариант № 2

1. Составьте технологическую последовательность операций нанесения поверхностного слоя автоматической наплавки плод флюсом на крышку емкости из легированной стали. Обоснуйте выбор оборудования и материалов.

2. Проведите сравнительный анализ схем технологических процессов выполнения восстановительной наплавки и изготовительной.

3. Спрогнозируйте влияние на качество наплавки несоблюдение техники наложения валиков при наплавке деталей цилиндрической формы продольными швами.

Дефекты и способы – преподаватель Житкова Анна Александровна

Произведите сравнительный анализ представленных на рисунках дефектов. Укажите причины появления этих дефектов и предложите мероприятия по их устранению.

Проверяемые результаты обучения: З3.

Определите способ и метод проверки качества сварных швов прибором,

После сварки таврового соединения произошла деформация конструкции. Укажите причины и способ исправления деформации.

Проверяемые результаты обучения: З1, З2.

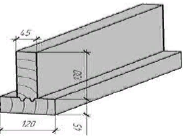

Спрогнозируйте влияние типа разделки кромок свариваемых деталей указанных на рисунке на качество сварного шва, если толщина заготовок S : мм и S = 10 мм.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ – преподаватель Житкова Анна Александровна

1) Необходимо произвести сварку арматурной сетки из прута диаметром 12

мм. Подберите диаметр электрода, сварочный ток и необходимую длину

нахлёстки.

2) Произведите сравнительный анализ изделий, изображённых на рисунках с учётом их технологичности

Читайте также: