Производство сверл по металлу

Обновлено: 28.09.2024

С появлением новых материалов в XX веке и прогрессивных методов обработки, возникла необходимость в новых сверлах, уже не достаточно сверл по металлу и дереву в заветной коробке мастера на все руки. Для особо прочных металлов, стекла, бетона, пластмассы сейчас используются разные типы свёрел и методы сверления. Эволюция коснулась не только оснастки — дрель, перфоратор, станок, шуруповерт — фиксируют сверло разными патронами, соответственно появились сверла с разными хвостовиками. О том как разобраться в этом много образии эта статья.

Какие бывают сверла?

Даже в древности люди умели сверлить прочные материалы, камень, сталь, стекло. Сложно поверить, что без перфоратора, с помощью лучкового сверла сверлили отверстия в граните, в наше время, с появлением мощных станков и дрелей, это достаточно сложная задача.

Эволюция инструментов не сильно затронула классические виды сверл, спиральное (по металлу) и перьевое (по дереву), с них и начнем.

Технология изготовления сверл

Технологический процесс изготовления спиральных сверл по металлу с коническими хвостовиками состоит из такой последовательности операций.

- Отрезка заготовки для хвостовой части.

- Отрезка заготовки для рабочей части.

- Зачистка торцов у хвостовой части.

- Зачистка торцов у рабочей части.

- Очистка заготовки на пескоструйном аппарате.

- Сварка.

- Отжиг.

- Обдирка наплыва у сварного шва.

- Правка заготовки после сварки.

- Подрезка торца со стороны хвостовика.

- Сверление и зенкерование центрового отверстия со стороны хвостовика.

- Обточка наружного центра со стороны рабочей части.

- Обточка рабочей части по диаметру, предварительная и окончательная.

- Обточка хвостовика на конус, предварительная и окончательная.

- Обточка хвостовика под лапку и подрезка торца.

- Фрезерование лапки.

- Фрезерование спиральных канавок.

- Фрезерование спинки зуба.

- Термообработка и очистка на пескоструйном аппарате.

- Полирование спиральных канавок.

- Шлифование центров.

- Шлифование хвостовика на конус.

- Шлифование рабочей части по диаметру с обратным конусом.

- Заточка сверла.

- Контроль и клеймение.

Спиральное сверло

Стальная спираль оканчивующаяся конической рещущей кромкой. Центр конуса острия сверла при сверлении фиксирует положение в заданной точке сверления. Направление спирали сверла, как правило по часовой стрелке. Предназначено для сверления любых материалов.

Что можно сверлить спиральным сверлом

- металл;

- дерево;

- фанеру;

- ДСП, ДВП;

- пластмассу;

- оргстекло;

- ГКЛ, ГВЛ, ГКВЛ;

Оружейные сверла

сверла пушечные (А), ружейные (Б), шнековое (В), четырех-ленточное(Г) см. рисунок.

Что можно сверлить оружейным сверлом

- металл;

- дерево;

- пластмассу;

- оргстекло;

Кому нужен пистолет или пушка с кривым стволом? В машиностроении, оруженом деле используются специальные сверла, т.к., обычное спиральное сверло при сверлении отверстия более 200-250 м глубиной, может значительно отклоняться от центра из за неравномерного выхода стружки. Для сверления глубоких отверстий с большей точностью используют сверла пушечные (А), ружейные (Б), шнековое (В), четырех-ленточное(Г) см. рисунок.

Перьевое сверло

Плоская, в форме лопатки, рабочая поверхность с боков и по центру которой, режущие зубцы-резцы. Центральный зубец более длинный, за счет этого, сверло фиксируется в заданной точке сверления. Боковые резцы — подрезатели предотвращают сколы. Для станков и сверления на высоких оборотах используются спиральные сверла с перьевой заточкой режущей кромки.

Что можно сверлить пёркой

Классификация свёрл по материалу изготовления

Какие сверла по металлу самые лучшие при сверлении особо прочных сплавов, ответить довольно просто:

- Для обработки такого материала следует выбирать изделия, у которых на режущей кромке располагается пластина повышенной твёрдости. Такие буравчики являются лучшими для обработки твёрдых сплавов.

- Цена таких изделий невысокая за счёт того, что основное тело режущего инструмента изготавливается из обычной инструментальной стали.

Хорошими характеристиками обладают свёрла изготовленные из металла легированного кобальтом.

Они отлично переносят повышенные механические нагрузки и чрезмерный нагрев рабочей поверхности во время работы. Стоимость изделий высокая, но если необходимо сделать отверстия в твёрдом сплаве, то кобальтовые аналоги являются лучшими для выполнения такой работы.

Титановые свёрла не уступают по прочности кобальтовым, а при сверлении легированных сталей и цветных сплавов показывают даже лучшие результаты.

Шнековое сверло — спираль Левиса

Для более точного центрирования на конце свелрла Левиса сделан шнек конусной формы (небольшой буравчик). В зависимости от назначения, основные режущие кромки могут иметь конусную (для металла) или перьевую заточку (для дерева или ГКЛ) и меньший шаг спирали, в отличии от обычного сверла по дереву или металлу.

Что можно сверлить шнековым сверлом

- металл;

- дерево;

- фанеру;

- ДСП, ДВП;

- ГКЛ, ГВЛ, ГКВЛ;

Сверло Форстнера — фреза по дереву

Основное назначение сверла Форстнера мебельное производство, для высверливания неглубоких отвестий диаметром свыще 20 мм, например под «петли лягушки». Конструкция режущей кромки и боковых резцов этого сверла, позволяет сверлить очень точные и аккуратные отверстия в волокнистой структуре дерева, ДСП или фанеры.

Что можно сверлить сверлом Форестнера

Сверло для фрезеровки

Небольшие зубцы на боковых режущих кромках этого сверла позволяют фрезеровать и прорезать перемыки между отверстиями в листовых материалах — пластмассе, фанере, древесине, ДСП, ГКЛ и т.д. Зажав такое сверло в патрон дрели, Вы можете пользоваться им как лобзиком, что очень удобно для высерливания сложных и больших отверстий.

Что можно сверлить и фрезеровать

Кольцевая пила (коронка, цифенбор)

При сверлении больших отверстий в листовых материалах (толщино до 35-40мм) это сверло меньше нагружает дрель или сверлильный станок, за счет небольшой площади режущей поверхности. Можно использовать насадку удлинитель, для трудно доступных мест. Не любит больших оборотов, в случае перегрева деформируется и быстро изнашивается.

Что можно сверлить колцевым сврлом

- дерево;

- фанеру;

- ДСП, ДВП;

- пластмассу;

- оргстекло;

- ГКЛ, ГВЛ, ГКВЛ;

Классификация сверл по типу конструкции

При работе с металлическими деталями, можно выделить 2 основные группы сверлильных приспособлений:

- Плоские (или перовые) буравы — такой инструмент имеет сменные пластины к перовому сверлу, нетребователен к точности угла приложения силы во время выполнения сверлильных работ, конструктивно прост и имеет низкую стоимость, но при этом легко теряет диаметр рабочей поверхности при заточке и конструктивно не имеет желобка для вывода стружки.

- Спиральные сверла – цилиндрические буравы, которые имеют на поверхности своего тела одну или две канавки для отвода стружки.

При работе с металлом важно подобрать соответствующее материалу сверлильное приспособление. Для того, чтобы работа была выполнена качественно, мастеру необходимо уметь отличать сверла по металлу от похожих на них сверл по дереву. Конфигурация буравов для обоих материалов имеет схожие элементы, в обоих случаях инструменты могут иметь диаметр до 80 мм и длину до 600 мм, технология проведения сверлильных работ идентична и, более того, буравчики имеют одинаковую маркировку. Но при всей схожести, инструменты по дереву не всегда подойдут для сверления по металлу, и наоборот.

Первым отличительным признаком является твердость буравчика: для сверления отверстий в металле выбирается инструмент с более высокой твердостью. Нужно понимать, что твердость буравов по металлу не является постоянным параметром и, в свою очередь, также зависит от прочностных характеристик того материала, по которому будут проводиться сверлильные работы.

Второе отличие – это тип заточки режущих элементов. У приспособления для сверловки по дереву на наконечнике имеется острый носик в виде штыря или уголка, который предупреждает соскальзывание буравчика относительно его заданного положения. Подобная фиксация при работе с металлом не требуется. Угол между режущими кромками также отличается и напрямую зависит от того материала, для которого предназначен бурав.

При проведении сверлильных работ по деревянным деталям и решением мастера использовать инструмент, рассчитанный на выполнение работ по металлу, нужно понимать, что отличительные характеристики, перечисленные выше, могут сыграть ключевую роль в получении качественного отверстия с ровными краями и без подпалин.

Немаловажную роль при получении качественного отверстия играет тот фактор, правильно ли была выдержана технология изготовления бурава. Если в процессе производства сверлильного инструменнта по металлу было что-то нарушено, то ни правильная форма буравчика, ни его соответствующий цвет не смогут обеспечить качественный результат работ и срок службы сверлильного изделия значительно сократится.

Сверло ступенчатое

Недавнее изобретение, для сверления отверстий различных диаметров в листовых материалах без смены сверла, что значительно ускоряет процесс. Ранее, для сверления таких отверстий использовался цифенбор. Главное достоиство конусного ступенчатого сверла — не деформирует и не рвет тонкую жесть или пластик за счет ступенчатой конструкции, постепенно увеличивающей диаметр отверстия при сверлении.

Что можно сверлить ступенчатым сверлом

Что такое сверло и краткие сведения

Сверло-это, в первую очередь, режущий предмет, который предназначен для изготовления глухих и сквозных отверстий, разных диаметров в нужном нам материале, а так же увеличения диаметра уже существующих отверстий.

Сверла применяются в промышленных и бытовых условиях, для работы в таких материалах-как бетон, дерево, стекло и металл различной твердости. Работа со сверлами производится при помощи электрического(в большинстве случаев это сверлильные станки, дрели и перфораторы) и механического инструмента(в советское время у каждого домохозяина была ручная сверлильная дрель, при помощи которой можно было сделать нужное отверстие), при помощи вращающих и поступательных движений(если мы говорим о сверлении бетона с применением перфоратора).

Перед тем как перейти к видам сверл, каждый уважающий себя мастер, должен знать историю создания инструмента, которым он собирается и будет работать. Для этого давайте пройдёмся по истории изобретения и создания сверла.

Буры для бетона, кирпича и камня

Сверло с жесткой быстросъемной фиксацией для сверления отверстий в железо-бетоне, отделочном и строительном камне, шлакоблоке или пеноблоке называется буром. Там где сверло не пройдет, бур в перфораторе просверлит отверстие с легкостью. Самозатачивающаяся, твердосплавная головка основное отличие от сверла по металлу. SDS Хвостовик для быстрой установки в патрон перфоратора, еще один признак бура.

- камень натуральный и исскуственный;

- кирпич, шлакоблок, пеноблок;

- бетон, железобетон;

- гипсокартон;

Виды хвостовиков сверл и буров

- А, Б — шестигранный хвостовик для шуруповерта или дрели;

- В — четырехгранный хвостовик для дрели, коловорота;

- Г — конусный хвостовик для сверлилного станка, старого типа электродрелей, может испльзоваться с переходниками;

- SDS хвостовик для перфоратора или эдектродрели;

- цилиндрический хвостовик, электродрель, перфоратор с

- камень искусственный и натуральный;

- ГКЛ, ГВЛ, ГКВЛ;

- бетон, железобетон;

- кирпич, шлакоблок, пеноблок;

В настоящее время для буров и перфораторов выпускается два типа быстрозажимных хвостовиков

и тогда Вы будете в курсе новых статей и буду рад Вашим идеям.

Общая информация о сверлах

Сверление – один из самых распространенных методов обработки, как металлов, так и других материалов, таких как дерево, полимеры, керамика, а также кирпич и бетон, целью которого является получение отверстий определенного размера и конфигурации. А для осуществления данной механической операции в качестве режущего инструмента, как правило, применяют сверло по металлу.

Потребность в данном виде обработки возникает не только в производственных цехах крупных заводов и фирм, но и у непрофессиональных мастеров, занимающихся какими-либо бытовыми работами или ремонтом. Но будь-то профессионал, или мастер-любитель, для достижения высокого качества отверстий нужно руководствоваться и соблюдать определенный ряд технических правил:

- В процессе сверления деталь или изделие должны иметь надежную фиксацию.

- При обработке сквозных отверстий – обеспечить выход сверла.

- Во избежание поломки сверла необходимо соблюдать рекомендуемые режимы обработки.

- Сверление в сплошном металле допускается диаметром не более 25 мм. А при необходимости отверстий больших размеров следует производить сверление в несколько проходов, используя операцию рассверливание.

Обратите внимание!

Операция сверления не дает большой точности, для получения более точных отверстий с малой шероховатостью поверхности необходимо применять операцию зенкерования и развертывания.

По своей конструкции сверла могут быть цельные и сварные. Цельными сверла изготавливаются диаметром до 8 мм включительно из быстрорежущей стали, а из твердого сплава — только до диаметра 6 мм. Сверла диаметром более 8 мм изготавливают сварными: режущую часть из быстрорежущей стали, а хвостовик из углеродистой.

Заточка сверл

В процессе резания и снятия слоя материала сверло со временем затупляется и становится непригодным к работе, но его возможно реанимировать, произведя операцию по переточке.

Правильно осуществить заточку сверл вручную практически невозможно, поэтому ее выполняют с применением специального точильного круга, а сам процесс включает в себя несколько стандартных этапов:

- Переточка задней спиральной поверхности.

- Обработка режущих кромок рабочей части сверла. На этом этапе следует обратить отдельное внимание на размер получаемой перемычки, который не должен быть больше 1,5 мм.

- На финишном этапе производится контроль при помощи треугольника Рело, выполненный в виде специального шаблона. Он позволяет проконтролировать поперечную кромку, угол винтовой линии и вершины сверла.

Угол заточки сверла по металлу обязательно должен соответствовать виду обрабатываемого материала:

- Сталь, чугун – 118°

- Бронза, латунь – 120-130°

- Медные изделия – 125°

- Алюминий, дерево – 140°

Оптимальный выбор сверла

Широкий диапазон диаметров сверл по металлу позволяет получить отверстия размером от 0,1 до 80 мм. При этом длина рабочей части сверла может достигать до 415 мм, на которую и ориентируются исходя из необходимой глубины сверления.

Основной вопрос, который стоит при подборе сверла для механической операции, это правильный выбор и соответствие геометрических параметров инструмента при обработке определенного вида материала. Другими словами, какое сверло по металлу лучше подойдет для выполнения конкретного технологического процесса. Поэтому для того, чтобы избежать поломки режущего инструмента, необходимо подобрать сверло с нужным углом наклона винтовой канавки ω, который соответствовал бы твердости обрабатываемой поверхности:

Угол наклона винтовой канавки зависит также от диаметра сверла, с увеличением диаметра увеличивается и угол.

Подбирая хорошее сверло по металлу, обращайте внимание на маркировку сверла, фирму-изготовитель, а также учитывайте режимы резания и условия работы. Сверло, выбранное в соответствии со всеми техническими требованиями, обеспечит длительный срок службы и минимальное количество переточек.

Производство сверл

В этой статье мы расскажем все о производстве сверл. Вы узнаете:

по какой технологии изготавливают обычные спиральные сверла;

какие материалы идут на производство;

на каком оборудовании выполняют основные технологические операции по производству сверл по металлу;

какие особенности имеют термическая обработка и сварка.

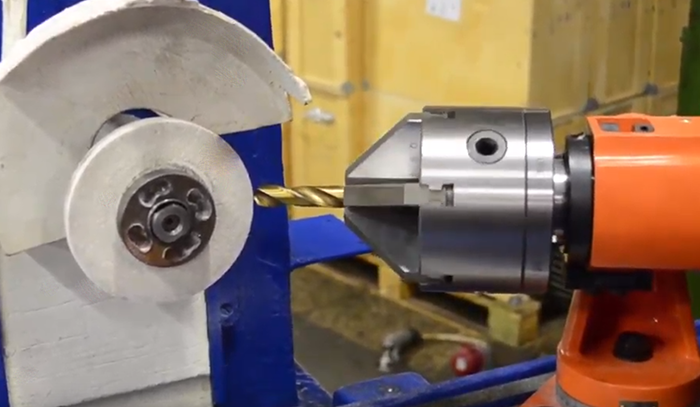

Фотография №1: изготовление сверла по металлу

Отрезка заготовки для хвостовой части.

Отрезка заготовки для рабочей части.

Зачистка торцов у хвостовой части.

Зачистка торцов у рабочей части.

Очистка заготовки на пескоструйном аппарате.

Обдирка наплыва у сварного шва.

Правка заготовки после сварки.

Подрезка торца со стороны хвостовика.

Сверление и зенкерование центрового отверстия со стороны хвостовика.

Обточка наружного центра со стороны рабочей части.

Обточка рабочей части по диаметру, предварительная и окончательная.

Обточка хвостовика на конус, предварительная и окончательная.

Обточка хвостовика под лапку и подрезка торца.

Фрезерование спиральных канавок.

Фрезерование спинки зуба.

Термообработка и очистка на пескоструйном аппарате.

Полирование спиральных канавок.

Шлифование хвостовика на конус.

Шлифование рабочей части по диаметру с обратным конусом.

Контроль и клеймение.

Материалы для изготовления сверл по металлу

В России для изготовления сверл по металлу используют такие материалы, как быстрорежущие стали и твердые сплавы. Перечислим распространенные марки первых.

Р9 и Р18. Похожие по характеристикам стали. Первая содержит 9 % вольфрама, а вторая — 18. Сверла из этих сталей хорошо сверлят, не перегреваются и служат долго.

Р6М5 (зарубежный аналог — сталь HSS). Сверла по металлу из этой быстрорежущей стали встречаются чаще всего. Она содержит 6 % вольфрама и 5 % молибдена. Инструментами из этого материала обрабатывают:

Р6М5К5 (зарубежный аналог — сталь HSS-Co). Этот сплав содержит не только молибден и вольфрам, но и 5 % кобальта. Сверла из стали Р6М5К5 прочнее аналогов из сплава без добавления кобальта.Такими инструментами обрабатывают:

Твердосплавные сверла отличаются от инструментов, изготовленных из быстрорежущей стали, более высокими прочностью и долговечностью. На производство идут 4 вида сплавов.

безвольфрамовые (на основе TiC, TiCN с никель-молибденовой связкой).

Покрытия, улучшающие характеристики сверл

При производстве сверл по металлу для улучшения их свойств на рабочие части и хвостовики наносят два вида покрытий.

Нитрид титана. Твердость поверхностных слоев таких сверл увеличивается на 2300 HV. Термостойкость повышается до 600°.

Нитрид титана, легированный алюминием. Твердость поверхностных слоев таких сверл увеличивается на 3000 HV. Термостойкость повышается до 900°.

Фотография №2: сверло с покрытием из нитрида титана

Сверлами с такими покрытиями обрабатывают:

детали из твердых и улучшенных сплавов;

заготовки из ковкого и серого чугуна, в котором графитовые включения имеют шаровидную форму.

Если вам важны максимальные надежность и износостойкость, покупайте именно такие инструменты. Подробную информацию о выборе сверл по металлу вы найдете здесь.

Станки для изготовления сверл

Для производства обычных сверл используют следующие основные станки, аппараты и приспособления.

Электросварочные стыковые машины.

Станки для производства сверл

Перечислим технологические операции изготовления сверл и назовем станки, аппараты и приспособления, которые применяют для обработки, к примеру, заготовок для инструментов с диаметрами от 0,1 до 1 мм, имеющих утолщенные хвостовики.

Токарная обработка. Для нее применяют продольно-токарные автоматы 1103.

Термическая обработка. Производится в электродных соляных ваннах.

·Отпуск и промывка. Сверла при их выполнении помещают в специальные сетчатые корзины.

Шлифование хвостовиков. Применяется шлифовальный станок ЗМ-180 или МФ-63.

Доводка рабочих частей сверл. Для этой операции используют специальные доводочные станки типа Штейнель.

Шлифование рабочих частей. Выполняется на бесцентрово-шлифовальном станке МФ-63АП при ручной подаче.

Шлифование стружечных канавок. Для него предназначен специальный шлифовальный станок МФ-202.

Заточка. Проводится на станке 64А с применением бинокулярного микроскопа.

Для производства сверл с диаметрами до 12 мм используют иное оборудование.

Шлифование сверл по цилиндрическим поверхностям. Для обработки заготовок с диаметрами до 2 мм применяют станок ЗМ-180 или МФ-63. Более крупные заготовки шлифуют на станке ЗМ-182.

Вышлифовка стружечных канавок. Заготовки с диаметрами до 2 мм обрабатывают на станке М-202П или М3460. Для шлифования более крупных сверл применяют станки 3А650, 3А682, 3А683, 3657, 3А684 и 3А684К.

Заточка и подточка. Эти операции выполняют на станках 3А681, 3А650 и 3А682.

Консервация и упаковка. Для них предназначены специальные аппараты НО-2012, НО-2712 и НО-1894А.

Особенности изготовления сверл, дополнительные методы улучшения характеристик инструментов

Расскажем об особенностях выполнения самых важных операций, входящих в технологию изготовления сверл, и опишем методы, которые используют для улучшения основных характеристик инструментов.

Термическая обработка

Имеет очень важное значение. От правильности выполнения термической обработки напрямую зависят износостойкость инструмента и качество стали.

Закалку проводят в ваннах с расплавленными солями или в печах (электрических и газовых). В некоторых случаях для изготовления сверл применяют оборудование с вакуумом или восстановительной атмосферой.

Для отпуска используют масла, щелочи, соли и воду. Часто заготовки охлаждают на воздухе.

Обратите внимание! Режимы термообработки имеют особую важность. Поэтому все процессы контролируются автоматически.

Контактная стыковая сварка

Выполняется на специальных электросварочных машинах. Существуют три технологии.

Сварка непрерывным оплавлением без подогрева. Технология отличается высокой производительностью. Недостаток — большой расход металла на оплавление и осадку.

Сварка с подогревом прерывистым оплавлением. Протекает немного дольше. Расход металла значительно уменьшается.

Сварка с подогревом сопротивлением. Металл практически не расходуется, но операция требует высокой квалификации рабочих.

Чаще всего используют второй метод.

Фотография №3: контактно-стыковая сварка

Дополнительные методы улучшения основных характеристик сверл

Перечислим технологии, которые применяют при изготовлении сверл для дополнительного улучшения их свойств.

Цианирование. Поверхности рабочих частей насыщают азотом и углеродом. Цианирование повышает прочность инструментов в 2–3 раза.

Сульфидирование. Поверхностные слои сверл насыщают серой. Сернистые соединения снижают трение и повышают износостойкость инструментов в 1,5–2 раза.

Обработка водяным паром. После нее инструменты помещают в масло. На поверхностях образуются черные пленки окислов. Прочность сверл, прошедших такую обработку, увеличивается вдвое.

Заводы по производству сверл

Производство качественных сверл по металлу налажено на огромном количестве заводов в России и за рубежом. Популярностью пользуется продукция под следующими торговыми марками.

Ruko. Компания специализируется на изготовлении сверл с крестовыми заточками. Типы напыления варьируются. Продукция сочетает в себе высокое качество и приемлемую стоимость.

Haisser. Твердосплавные сверла этого бренда — одни из самых лучших в мире. Изделия стоят дорого.

Bosh. Специализируется на изготовлении сверл с SDS-хвостовиками.

«Зубр». Один из лучших российский производителей.

SEKIRA. Это наша собственная торговая марка. Мы выпускаем сверла различных видов и габаритов. Характеристики всех изделий отвечают требованиям ГОСТов. Нашу продукцию вы можете приобрести по самой низкой цене.

Изучите каталог, выберите нужные вам сверла и оформите заказ. Мы доставим металлорежущие инструменты в установленный срок.

Как выбрать сверло для обработки металла

Сверлом для работы с металлом мастер может обработать материал из прочной стали, бронзы или просверлить отверстия в алюминиевом изделии. Ими пользуются и на промышленных предприятиях, и в бытовой сфере. Правильно подобрать тип режущего инструмента – половина успеха задуманной работы. Опытным мастерам легко удаётся выбирать сверла, ориентируясь на такие параметры, как вес, длина, цвет и маркировка. Новичкам перед тем, как сделать выбор, нужно изучить главные особенности.

Виды сверл

Идеальный результат сверления зависит не только от профессионализма и опыта мастера, но и от верного подбора сверла. Нужный инструмент значительно облегчит работу. Виды сверл для металлических поверхностей различаются по типу конфигурации и материалу, из которого они изготовлены.

1. Спиральные сверла – стандартные изделия цилиндрической формы. Они достигают 80 мм в диаметре. Изготавливаются из качественной стали. Их конструкция такова, что рабочие поверхности заточены под углом 118 градусов. Они нужны практически для всех основных сверлильных работ с металлом. Это универсальный, прочный инструмент.

2. Конические (или ступенчатые) сверла – изготавливаются в виде конусов со ступенчатой поверхностью (спиралью). Ими легко можно пробуравить двухмиллиметровое отверстие. Также их используют для корректировки небольших дефектных отверстий, которые образовались в результате плохой работы другого инструмента.

3. Корончатые сверла представляют собой зубчатые полые коронки. Их также называют кольцевыми фрезами. Они нужны мастеру для работы с тонким металлом, чтобы оформить аккуратные отверстия до 30 мм. Данным инструментом можно сверлить на большую глубину, благодаря тому, что стружка проходит в полость коронки.

4. Перовые (плоские) сверла состоят из сменных рабочих пластин. Они предназначены для высверливания идеальных глубоких отверстий в металле любой прочности. Особенность этого вида в том, что плоское сверло практически не делает перекосов во время сверления. Кроме того, они самые дешёвые, поэтому привлекают к себе внимание мастеров.

В зависимости от материала производства, сверла делятся на кобальтовые и твердосплавные. Первые выполнены из кобальта. Вторые – из высокопрочных сплавов.

- Кобальтовые сверла используют при высоких температурах, так как они не теряют своих качеств. С инструментами из быстрорежущей стали, легированной кобальтом, можно работать с очень прочными материалами и металлическими изделиями высокой вязкости. У кобальтовых свёрл средняя цена, но их качество и работоспособность вполне её оправдывают.

- Твердосплавные свёрла обладают высокой твёрдостью режущей кромки. Сама оснастка обычно выполнена из простой стали для слесарных инструментов. А пластины – из карбидного сплава. Такие модели нужны для сверления изделий из особо прочных материалов большой толщины. Особенность твердосплавного сверла в том, что оно умеет самозатачиваться в процессе работы.

Конструкция сверла

Сверла для работы с металлом состоят из режущей части, хвостовика и рабочей поверхности, которая нужна также, чтобы выводить насверленную стружку из отверстия. Все три части оснастки могут отличаться по размеру, материалу изготовления и конфигурации. Поэтому конструкция сверл – это их уникальная структура, которая отличает один вид от другого.

Особенности маркировки

Маркировка на сверлах зависит от их технических свойств и страны производства. Российский ГОСТ предполагает наличие маркировки на всех сверлах, чей диаметр от двух сантиметров и выше. В ней обычно содержится основная информация об изделии: о марке стали и диаметре сверла. Маркировка располагается на хвостовике режущего инструмента.

На инструменте отечественного производства можно увидеть маркировку вот такого типа: «Р6М5К». Это формула, в которой каждый символ – подробная информация о сверле. Данная маркировка, к примеру, означает, что изделие изготовлено из быстрорежущей стали (Р), содержание вольфрама в нём составляет шесть процентов (6), молибдена – пять процентов (М5) и пять процентов кобальта (К5). На свёрлах иностранного производства стоит маркировка НSS и дополнительные обозначения, которые так же, как и у отечественных производителей, указывают на характеристики изделия. Например, «HSS-4241» означает, что данная модель пригодна для работы с алюминием.

Классификация по цвету

По цвету можно определить характеристики инструмента: прочность, долговечность, назначение. Различают сверла трёх цветов: серый, чёрный и золотистый.

Серые свёрла относятся к самым простым, дешёвым и недолговечным. У них отсутствует защитное покрытие, поэтому при работе быстро теряются рабочие характеристики. Они не подойдут для работы при высокой температуре или для сильной механической нагрузки. Но в качестве одноразового использования для несложной работы используются часто.

Сверла чёрного цвета при изготовлении обрабатывают паром высокой температуры. Благодаря этой обработке материал закаляется и становится прочным. Они изнашиваются меньше и служат дольше, чем серые.

Золотистые сверла могут быть более светлыми и насыщенными. Светло-жёлтые очень прочные. Их изготавливают из быстрорежущей стали, используя технологию термической обработки. Ярко-золотые режущие инструменты обладают ещё более высокой прочностью, чем светлые. У них имеется нитридно-титановое покрытие. Во время сверления отверстия золотое сверло почти не испытывает силы трения, что значительно продлевает срок службы.

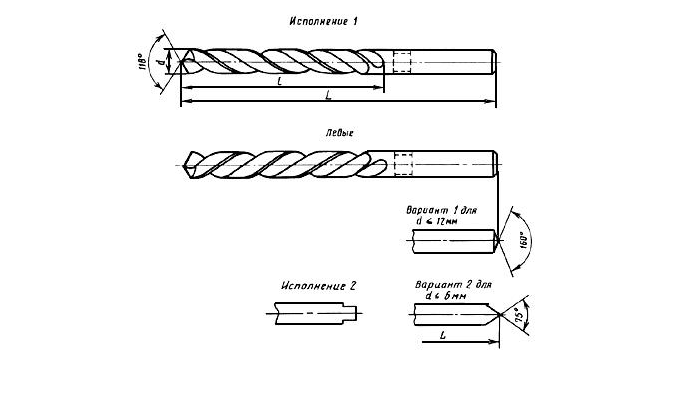

Чертеж сверла

Классификация по размерам

В настоящее время выпускают сверла для работы с металлом разных размеров для работы с изделиями любой толщины. Современное производство классифицирует режущий инструмент трёх рабочих размеров:

сверла короткой серии - их минимальная длина – 20 мм, максимальная – 130 мм; диаметр колеблется от 0,3 до 20 мм.

удлиненные – выпускают длиной от 19 до 205 мм и диаметром от 0,3 до 20 мм.

сверла длинной серии - достигают длины 254 мм, минимальный диаметр – 1 мм (максимальный – 20 мм).

Длинной моделью удобно работать с изделиями, имеющими большую толщину и прочность. Короткие режущие инструменты используют для сверления аккуратных одинаковых отверстий в тонком изделии (например, металлическая пластина).

Типы хвостовиков

Хвостовая часть сверла имеет разную конфигурацию - цилиндрические, конические и шестигранные. Чаще всего в практике используют цилиндрические модели. У них есть небольшая особенность: диаметры сверла и хвостовика могут не совпадать. Специалисты утверждают, что если оснастить инструмент для сверления цилиндрическим хвостовиком чуть большего диаметра, этот маневр сделает фиксацию более крепкой. Есть и минус – повышение рекомендуемой мощности инструмента. Но дрель не повредиться, если такое сверло в процессе работы заклинит. Конические хвостовики подходят для свёрл в промышленных дрелях. Такими – обрабатывают заготовки на заводских станках. Инструмент с шестигранным хвостовиком служит хорошей фиксацией в специальных зажимах и кулачковых патронах.

Каким производителям можно доверять

Качество и срок службы сверл обработки металла зависит от производителя. Мастера, которые пользуются свёрлами каждый день, утверждают, что хороший инструмент можно найти как у отечественных компаний, так и у зарубежных.

Сверла российского производства устойчивы к износу, прочны и долговечны, но, к сожалению, на рынке их с каждым годом всё меньше. Сейчас спросом пользуются изделия фирм «Интерскол» и «Зубр». Под этими торговыми марками выпускаются не дорогие, но надёжные инструменты высокого качества. Также хорошо зарекомендовали себя сверла производителей «Практика» и «АТАКА».

Среди импортных профессионалы предпочитают режущие инструменты по металлу фирм «Ruko», «Bosch», «Haisser» и «Makita». Характеристики у них примерно одинаковые: могут выдерживать экстремальные нагрузки, работать «на износ», при этом изнашивание происходит медленно. Хорошее соотношение цены и качества. Есть еще две фирмы – «Extreme 2» и «Dewalt». Их изделия отличаются от прочих высокой скоростью сверления.

Цена инструмента зависит от страны производства, длины, диаметра, прочности и от того, для чего он предназначен.

| Рейтинг лучших сверл для обработки металла |

|---|

| Bosch 2607017154 |

| Атака Н802-6 |

| Wurth Zebra Spiralbohrersatz HSS |

| Энкор 25219 |

| Metabo Bestell-Nr. 27 094 HSS—G |

| AEG HSS-G 4932430416 |

| Зубр МЕТ-Ш H19 Р6М5 |

| DeWALT DT7926 Extreme2 HSS |

| Hawera HSS—C SpiralBohrer GQ-32692 |

| Irwin TurboMax 10503992 |

Какие материалы можно обрабатывать сверлами для металла

Сверлом данного типа можно обработать не только изделия из стали, бронзы, алюминия. Его можно использовать для других материалов, например, дерева, керамики, бетона, кирпича. Для работы с ними нужно учитывать толщину, длину и вид инструмента, а также мощность, с которой производится сверление.

По какому принципу стоит выбирать сверло

Выбирая сверло, ориентируйтесь на следующие показатели:

Вес - качественное сверло не должно быть лёгким; специалисты рекомендуют покупать режущие инструменты весом от 14 граммов. Если в магазине нет весов, ориентируйтесь на свои ощущения.

Прочность - чтобы сверлу поддалось изделия из металла, оно должно быть прочным; проверить прочность можно с помощью стеклянной бутылки. Нацарапайте что-то на стекле рабочей поверхностью инструмента – на бутылке должны остаться внушительные царапины и стеклянная крошка вокруг них.

Качество изготовления - мастера советуют брать свёрла, сделанные методом фрезеровки с последующим шлифованием.

Угол заточки - для металла лучше выбирать сверла, заточенные под углом 130-135 градусов.

Марка стали - приобретайте инструменты, которые подойдут к вашему оборудованию (дрели, сверлильному станку и т.д.).

Правила заточки

Угол заточки сверла – это то, насколько остро обточена рабочая поверхность и кромки. По технологии выполнения обтачивание может быть одноплоскостным и коническим. По одноплоскостной технологии затачивают небольшие свёрла до 3 мм в диаметре. Для заточки такого режущего инструмента нужен специальный наждачный круг. Сверло под углом 30 градусов подносят к кругу так, чтобы его режущая часть соприкасалась с наждачной поверхностью круга.

Более сложной считается коническая заточка. Этот способ применяют для свёрл диаметром более 3 мм. Инструмент нужно держать обеими руками одновременно за хвостовик и спиралевидную часть и проворачивать в процессе обтачивания, придавая форму конуса. Сверла затачивают под определённым углом. Угол заточки зависит от цели использования. К примеру, для работы с изделиями из бронзы или высокопрочной стали угол заточки должен быть не меньше 120 градусов, оптимальный вариант – 130-140. А для сверления мягких металлов достаточно будет оснастки с углом заточки 100.

Какие приспособления используют для заточки сверл

Подточить затупившийся режущий инструмент можно на специальном промышленном станке. Он может быть профессиональным и бытовым. Первый используют для массовой заточки свёрл на предприятиях или в профессиональных фирмах. Вторым удобно пользоваться дома или в гараже.

Сверло для металла можно заточить узкоспециализированным станком (только для одного вида оснастки) и универсальным, который используют для работы с другими видами буравчиков. По типу работы инструменты для заточки могут быть электрическими и механическими. Аппарат для заточки режущего инструмента можно сделать своими руками или приобрести в специальном магазине. Профессионалы предпочитают использовать станки таких производителей, как «HAMMER» и «REZER», а также приспособления отечественных фирм – «Вихрь», «Калибр», «Кратон».

Чем отличаются сверла для обработки металла и дерева

У режущего инструмента для металла и дерева есть несколько отличий:

- в сверлах для металла нет центровой пики (острый угол или штырь, необходимый, чтобы инструмент не соскакивал во время работы).

- сверла для металлических поверхностей изготавливают из прочных сплавов, чтобы ими легко можно было высверливать отверстия в металле.

- инструменты для металла имеют чёрный или золотой (жёлтый) окрас. Для сверления изделий из дерева и ДСП прочности серых достаточно.

- у сверла для металла угол заточки не менее 100 градусов. А для дерева хватит 90 градусов и меньше.

Читайте также: