Протяжные работы по металлу

Обновлено: 04.10.2024

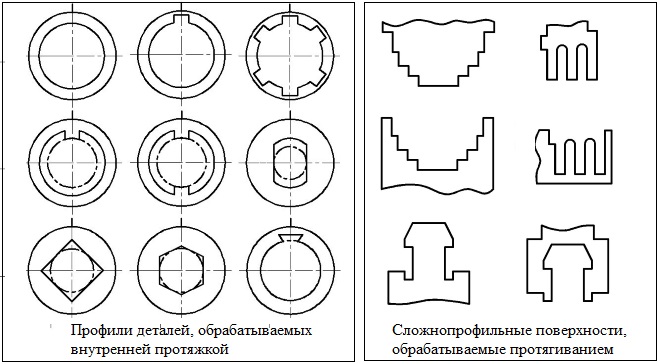

Протягивание - метод обработки разнообразных по форме наружных и внутренних поверхностей деталей многолезвийным инструментом - протяжкой. На протяжных станках можно обрабатывать отверстия круглой, квадратной формы, сквозные внутренние многогранники; шлицы с прямыми и винтовыми канавками; шпоночные пазы в отверстиях различных деталей. При наружном протягивании обрабатывают плоские и фасонные поверхности, канавки, рифления, профили конических, цилиндрических (прямозубых и косозубых) зубчатых колес и т.д. Этот метод отличается высокой производительностью, обеспечивает достаточно высокую точность обработки (7 - 9-й квалитет), хорошее качество обработанной поверхности (Ra = 2,5. 0,32 мкм) и широко применяется в различных по серийности производствах.

Формообразование поверхностей при протягивании происходит по методу копирования профиля режущих кромок инструмента на обрабатываемую поверхность заготовки Для обработки протягиванием достаточно только главного движения, которое может совершать либо инструмент, либо заготовка. Это движение может быть возвратно-поступательным или вращательным. Функция подачи, т.е. непрерывность врезания инструмента, обеспечивается за счет особенностей конструкции протяжки.

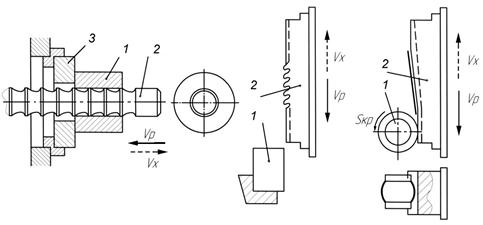

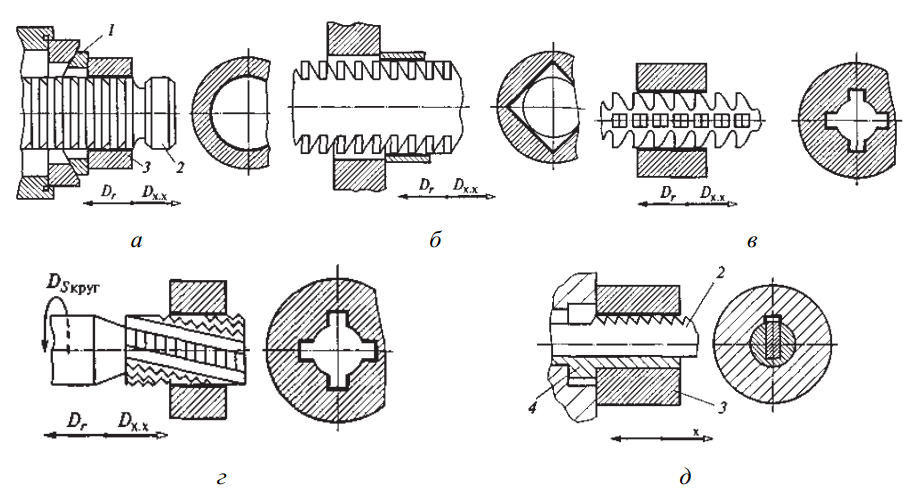

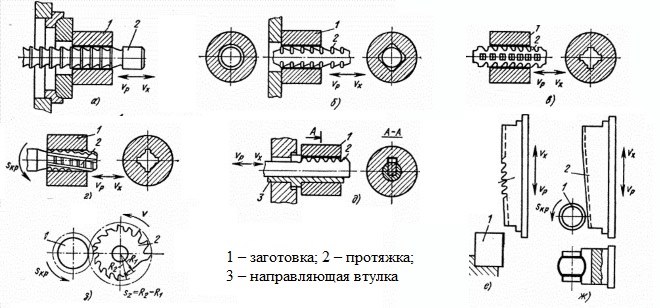

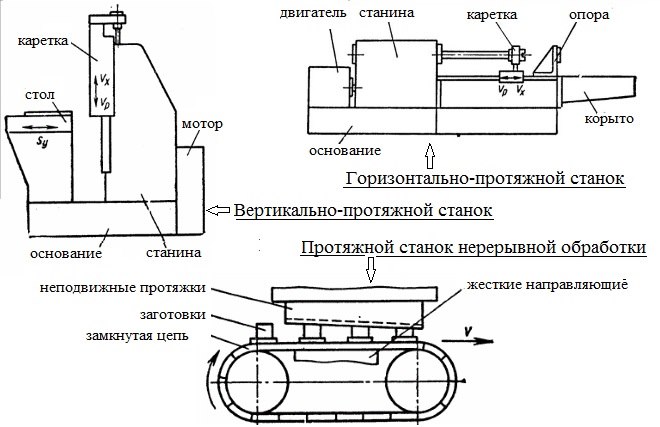

Группу протяжных станков составляют горизонтально-протяжные и вертикально-протяжные станки. На рис.5.1 представлены схемы обработки различных поверхностей на протяжных станках.

Рис.5.1. Схемы обработки поверхностей на протяжных станках

Обработка на горизонтально-протяжном станке цилиндрического отверстия в заготовке 1 происходит при главном поступательном движении инструмента - круглой протяжки 2 со скоростью V. Заготовку устанавливают с упором в вертикальную плоскость втулки 3 (рис.5.1,а). В том случае, если базовая поверхность заготовки неперпендикулярна оси обрабатываемого отверстия, применяют самоустанавливающуюся, например, сферическую опору. При обработке внутренних поверхностей других профилей (квадратного, шлицевого и др.) протягивание производится по аналогичной схеме с использованием инструментов соответствующей геометрии. Схема протягивания внутренней поверхности на вертикально-протяжном станке в принципе не отличается от рассмотренной.

При обработке винтовых шлицев или внутренних винтовых зубьев наряду с главным поступательным движением протяжки заготовка или инструмент совершают вращательное движение подачи, которое должно быть согласовано с шагом винтовой поверхности.

При наружном протягивании плоских и фасонных поверхностей на горизонтально-протяжных или вертикально-протяжных станках главное движение совершает инструмент или заготовка (рис.5.1,б,в). При протягивании наружных поверхностей вращения плоской протяжкой дополнительно кроме главного движения инструмента необходима круговая подача заготовки.

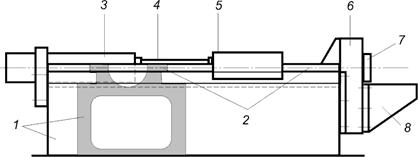

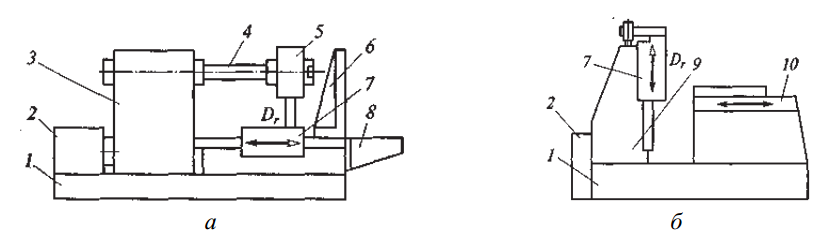

На горизонтально-протяжных станках (рис.5.2) в основном обрабатываются внутренние поверхности различной формы и назначения - цилиндрические и фасонные поверхности, шпоночные пазы, шлицы, внутренние зубья и т. п. Эти станки отличаются достаточно высокой универсальностью и простотой обслуживания, могут быстро переналаживаться и поэтому применяются в практике машиностроения достаточно широко.

Рис.5.2. Компоновка горизонтально-протяжного станка: 1 - станина; 2 - направляющие; 3 - гидроцилиндр; 4 - шток; 5 - каретка; 6 - стойка; 7 - адаптер; 8 - кронштейн

Вертикально-протяжные станки позволяют производить обработку как внутренних, так и наружных поверхностей. Эти станки имеют вертикальную компоновку, поэтому занимают меньшие цеховые площади, но большая высота станка осложняет их обслуживание. Вертикально-протяжные станки хорошо поддаются автоматизации, при соответствующей модернизации их можно использовать для обработки наружных поверхностей вращения. Основные узлы станка базируются на массивной опорной плите 1 (рис.5.3).

Рис.5.3. Схема компоновки вертикально-протяжного станка

По вертикальным направляющим стойки 6 движется рабочая каретка 4 и вспомогательная каретка 5. Заготовка устанавливается в приспособлении на столе станка 3, смонтированном на тумбе 2. Перед началом обработки обе каретки находятся в исходном крайнем верхнем положении, при этом протяжка удерживается патроном вспомогательной каретки.

После установки заготовки на стол станка вспомогательная каретка опускается и подает в отверстие заготовки переднюю направляющую часть протяжки. Протяжка, упираясь торцом в дно патрона рабочей каретки, захватывается в патрон и при включении вертикальной подачи рабочей каретки вместе с ней перемещается вниз, осуществляя при этом обработку поверхности заготовки за один рабочий ход. Когда рабочая каретка и инструмент находятся в крайнем нижнем положении, заготовку снимают со станка. Рабочая каретка возвращается в верхнее исходное положение; при этом рабочий патрон упирается в стол и его кулачки, разжимаясь, освобождают нижний конец протяжки. Одновременно патрон вспомогательной каретки захватывает протяжку за верхний конец и поднимает ее в крайнее верхнее положение. На стол устанавливается новая заготовка. Цикл обработки может быть полностью автоматизирован, если станок оснащен соответствующим загрузочно-разгрузочным устройством.

Различают два вида протягивания при обработке на протяжных станках: свободное и координатное. При свободном протягивании должны быть обеспечены точность размеров и формы обрабатываемых поверхностей и их шероховатость. Поэтому при свободном протягивании заготовка самоустанавливается относительно инструмента. При координатном протягивании кроме вышеперечисленных требований к точности и качеству обработанной поверхности дополнительно предъявляются определенные требования к точности размеров, определяющих положение обработанной поверхности относительно других поверхностей заготовки. Для этого при обработке на станке положение заготовки должно быть строго фиксированным относительно протяжки при помощи специальных приспособлений.

При обработке поверхностей на вертикально- и горизонтально-протяжных станках рассмотренных выше типов происходят значительные затраты времени на вспомогательные движения. Поэтому при протягивании больших партий заготовок целесообразно использовать горизонтально-протяжные станки непрерывного действия конвейерного или карусельного типа, которые дают выигрыш в производительности по сравнению, например, с вертикально-протяжными станками примерно в 5…10 раз. На этих станках в качестве инструмента используют плоские протяжки с неподвижным закреплением на станке.

На рис.5.4 представлена схема непрерывного протягивания наружных поверхностей заготовок на горизонтально-протяжном станке конвейерного типа. Заготовки 1 устанавливаются в приспособления, закрепленные на непрерывно вращающейся тяговой цепи 3. Процесс обработки происходит при движении заготовок относительно протяжки 2. Установка и съем готовых деталей осуществляется автоматическим устройством на соответственно загрузочной и разгрузочной позициях.

Рис.5.4. Схема непрерывного протягивания на горизонтально-протяжном станке конвейерного типа

Иногда для выполнения некоторых видов протяжных работ в качестве оборудования используются различных типов прессы. Инструмент в виде прошивки является разновидностью протяжки и отличается от нее рядом конструктивных особенностей, обусловленных тем, что она работает на сжатие.

Обработка заготовок на протяжных станках

Протягивание – вид обработки металлов резанием, при котором используется специальный режущий инструмент – протяжки. Применяется для обработки внутренних либо наружных поверхностей, металлических и неметаллических материалов. Протягивание применяется в крупносерийном и массовом производстве металлоизделий. Протяжки различных конструкций – наружные, внутренние и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки, каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета. Главное движение, прямолинейное возвратно-поступательное, придается режущему инструменту (протяжке или прошивке), движение подачи заложено в конструкции режущего инструмента в виде подъема на зуб.

Подъем на зуб – превышение по высоте или ширине размера режущей части зуба по отношению к предыдущему зубу.

По характеру движения режущего инструмента различают: протяжки – инструмент вытягивается из отверстия; прошивки – инструмент проталкивается в отверстие.

Протягивание – высокопроизводительный процесс обработки наружных и внутренних поверхностей, обеспечивающий высокую точность формы и размеров обработанной поверхности. При протягивании профиль обработанной поверхности копируется профилем режущих зубьев, поэтому протяжки – узкоспециальный инструмент, применяемый для обработки поверхностей со строго заданными формой и размерами.

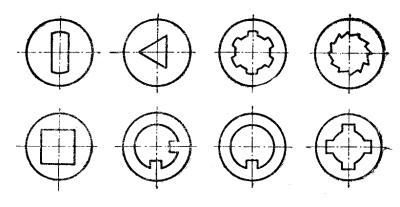

По характеру обработанной поверхности различают внутренние и наружные протяжки.

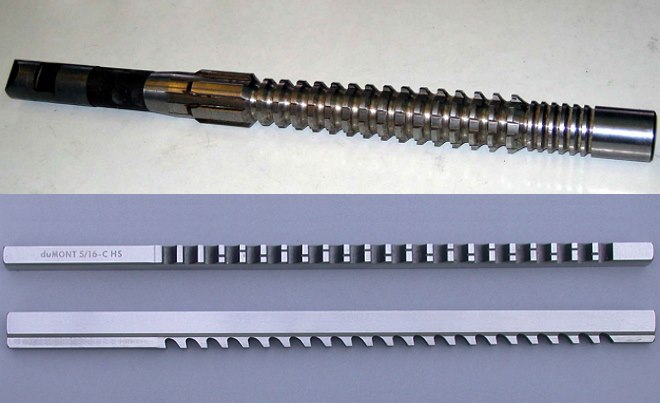

Внутренние протяжки предназначены для обработки круглых, квадратных, многогранных и шлицевых отверстий, а также шпоночных и других фигурных пазов.

Наружные протяжки предназначены для обработки наружных поверхностей, пазов, уступов, являются специальным видом инструмента, поэтому не стандартизованы. При наружном протягивании, которое применяется вместо строгания, фрезерования, шлифования, за одну операцию обрабатывают как можно больше сопряженных поверхностей, для этого протяжки соединяют в блоки.

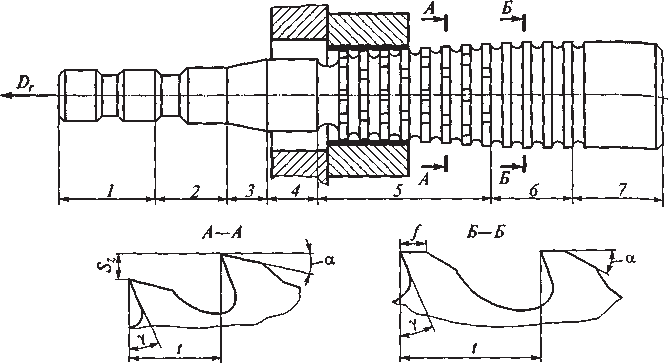

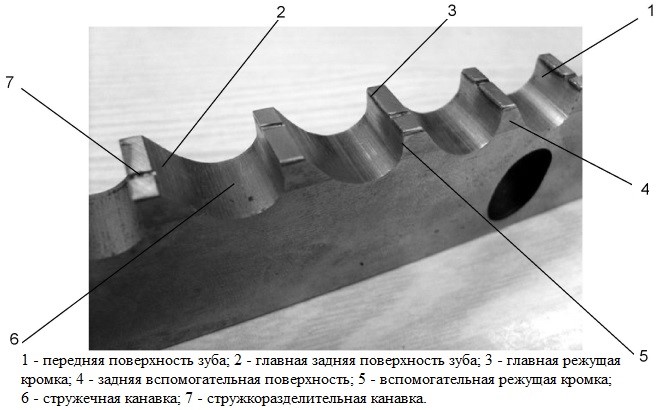

1. Элементы и геометрия режущей части протяжек

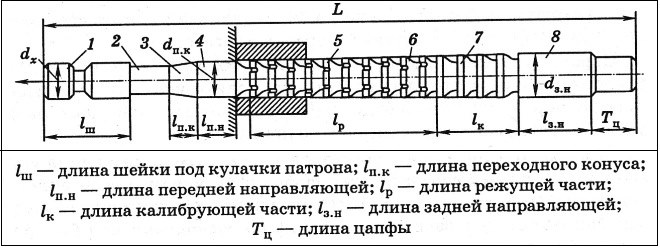

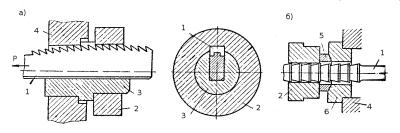

Круглая протяжка (рис. 21) состоит из следующих элементов. Замковая часть 1 (хвостовик) служит для закрепления протяжки в патроне тягового устройства станка; шейка 2 – соединительная поверхность. Направляющий конус 3 и передняя направляющая часть 4 служат для центрирования заготовки в начале резания. Режущая часть 5 состоит из режущих зубьев, высота или ширина которых увеличиваются на высоту срезаемого слоя, и служит для срезания основной доли припуска. Для облегчения образования стружки на режущих зубьях в шахматном порядке выполняются стружколомные канавки.

Калибрующая часть 6 предназначена для придания обработанной поверхности окончательной формы, необходимой точности и шероховатости. Она состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам обработанной поверхности. Задняя направляющая часть 7 необходима для поддержания протяжки при выходе ее из обработанного отверстия. Черновые и чистовые зубья протяжек имеют различную геометрию.

Черновые зубья (рис. 21, а, сечение А–А) выполняются острозаточенными. Задний угол для внутренних протяжек равен 3°, для наружных – 3–8º. Передний угол выбирается в зависимости от свойств обрабатываемого материала в пределах 10–20°. Шаг между зубьями выбирается из требования одновременности работы не менее трех зубьев. Подъем на зуб – 0,06–0,3 мм/зуб.

Рис. 21. Протяжки: а, б – круглые; 1 – замковая часть; 2 – шейка; 3 – направляющий конус; 4, 7 – передняя и задняя направляющие части соответственно; 5 – режущая часть (режущие зубья); 6 – калибрующая часть (калибрующие или чистовые зубья); f – ленточка; Sz – подъем на зуб; t – шаг между зубьями; α, γ – главные задний и передний углы соответственно; в – протяжка для выполнения внутреннего шпоночного паза

Чистовые зубья (рис. 21, а, сечение Б–Б) выполняются с ленточкой, равной 0,02–0,3 мм. Передний угол выбирается в зависимости от свойств обрабатываемого материала в пределах 0–15°. Нулевой передний угол обычно назначается для профильных протяжек, что позволяет не потерять геометрическую точность зубьев при переточках. Шаг между зубьями t выбирается из требования участия в работе только одного зуба. Подъем на зуб – 0,015–0,03 мм/зуб.

2. Особенности процесса протягивания

Каждый зуб протяжки работает как строгальный резец. Малая высота зубьев и высокая жесткость протяжки в диаметральной плоскости позволяют назначать достаточно высокие режимы резания. За один рабочий ход генерируется весь профиль обработанной поверхности, поэтому протягивание является высокопроизводительным процессом, однако имеет особенности, которые необходимо учитывать при выборе протяжки и схемы обработки.

При резании стружка, снимаемая каждым зубом, должна разместиться во впадине между зубьями. Если объем срезаемой стружки с учетом ее усадки будет больше объема впадины между зубьями, протяжку заклинит и произойдет поломка инструмента.

Рис. 22. Схемы протягивания отверстий: а – на сферической опоре; б – многогранных; в – прямых шлицевых; г – винтовых шлицевых; д – шпоночных пазов; 1 – сферическая опора; 2 – протяжка; 3 – заготовка; 4 – направляющая втулка

Протягивание с прямолинейным движением резания – процесс прерывистый. Необходимо возвратно-поступательное движение исполнительного механизма главного движения. Прямой ход – рабочее движение, обратный – холостой ход. Инерция масс исполнительного механизма главного движения не позволяет работать на высоких скоростях резания, обычно принимают 8–15 м/мин.

Протяжками, или прошивками, обрабатывают цилиндрические отверстия после сверления, растачивания, зенкерования, а также отверстия, полученные на стадии заготовительных операций. При обработке заготовки цилиндрической протяжкой 2 (рис. 22, а) заготовку 3 устанавливают на сферическую опору 1 или на плоскую опору.

При установке на сферическую опору заготовка самоустанавливается по оси протяжки, но торец может получиться не перпендикулярным оси отверстия, поэтому такую установку применяют, если торец заготовки обрабатывается после протягивания. При установке на плоскую опору торец перпендикулярен оси отверстия, но возможна поломка протяжки из-за разницы припусков в диаметральной плоскости протяжки.

Многогранные отверстия протягивают многогранными протяжками (рис. 22, б). В заготовке сверлят круглое отверстие. В зависимости от величины припуска на обработку применяют ту или иную схему срезания припуска. Шлицевые отверстия получают шлицевыми протяжками. Нарезание прямых шлицов ведут при прямолинейном главном движении (рис. 22, в), при нарезании винтовых шлицов (рис. 22, г) протяжке придают дополнительное движение для получения винтового движения резания. Шпоночные или иные пазы протягивают шпоночными протяжками (рис. 22, д). Профиль поперечного сечения зуба должен соответствовать профилю поперечного сечения паза. Заготовку устанавливают на плоскую опору, для направления протяжки 2 применяют направляющую втулку 4.

3. Протяжные станки

Станки для протягивания отличаются простой конструкцией и большой жесткостью; это объясняется тем, что в станках отсутствует цепь движения подачи. Основными характеристиками протяжного станка являются тяговое усилие на штоке и ход штока рабочего цилиндра.

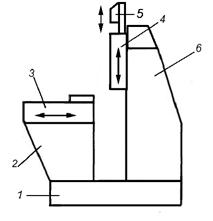

Горизонтально-протяжной станок (рис. 23, а) – станок для протягивания внутренних поверхностей. На станине 1 расположены гидроцилиндр 3 и насосная станция 2. На переднем конце штока 4 установлен захват 5 с кареткой 7, которая может перемещаться по направляющим станины. Протяжка устанавливается в захвате 5 и протаскивается сквозь отверстие в заготовке, опирающейся торцом на опорную поверхность кронштейна 6. Поступательное движение протяжке сообщается до тех пор, пока она не выйдет из отверстия в заготовке. Заготовка падает в поддон 8. Протяжка возвращается в исходное положение, и процесс повторяется.

Рис. 23. Протяжные станки: а – горизонтально-протяжной; б – вертикальнопротяжной; 1 – станина; 2 – насосная станция; 3 – гидроцилиндр; 4 – шток; 5 – захват; 6 – кронштейн; 7 – каретка; 8 – поддон; 9 – вертикальная колонна; 10 – стол

Вертикально-протяжной станок (рис. 23, б) – станок для обработки наружных поверхностей. На станине 1 установлена вертикальная колонна 9 с рабочим гидроцилиндром, насосной станцией 2 и кареткой 7. На левом конце станины расположен стол 10, в рабочем приспособлении которого устанавливают заготовку. Протяжку закрепляют в каретке. Гидроцилиндр перемещает протяжку сверху вниз (рабочий ход).

Протяжки и протяжные станки для обработки металла протягиванием

Протяжка – это инструмент, при помощи которого выполняется обработка металла протягиванием (одна из наиболее распространенных технологических операций по обработке металлов резанием). Такая технология применяется для деталей, используемых во многих отраслях промышленности.

Рабочая поверхность протяжек может иметь различный профиль в зависимости от назначения и типа инструмента

Для чего необходимо протягивание

Такая технологическая операция, как протягивание, считается одним из наиболее эффективных способов обработки металлов резанием. Для ее выполнения необходимы протяжной станок и специальный инструмент, использование которого дает поверхность с шероховатостью порядка 0,32 мкм и точностью геометрических параметров, соответствующей 6 квалитету.

Инструмент, при помощи которого выполняется протяжная металлорежущая обработка, состоит из множества зубьев. Каждый из них выше другого, если измерять их высоту в плоскости, перпендикулярной направлению, в котором осуществляется основное движение резки. Оснащение протяжки множеством режущих лезвий и расположение их в определенном положении позволяют использовать всего один такой инструмент для того, чтобы снимать весь необходимый объем стружки как в процессе черновой обработки поверхности, так и при ее калибровке.

Большинство протяжных станков налаживаются под обработку однотипных деталей

Применяя протяжные станки, а также специализированный инструмент, можно обрабатывать как наружные, так и внутренние поверхности изделий различной конфигурации. При протягивании не используется движение подачи: вся обработка осуществляется за счет совершения протяжкой главного движения, которое может быть вращательным или поступательным. По похожему принципу работает инструмент для прошивания отверстий. Несмотря на всю схожесть этих технологических операций, принципиальная разница между ними заключается в том, что инструмент для прошивки работает на сжатие, а протяжка – на растяжение.

Протягивание, если сравнивать его с другими методами обработки металлов резанием, обладает целым перечнем преимуществ, к которым следует отнести:

- возможность уменьшения затрат на эксплуатацию используемого оборудования;

- высокую износостойкость протяжки;

- высокий показатель минутной подачи благодаря тому, что обработка выполняется сразу несколькими режущими зубьями;

- возможность работы на протяжных станках даже специалистов с невысоким уровнем профподготовки;

- снятие припуска с поверхности с высокой относительной скоростью (это означает высокую производительность обработки);

- возможность устранять любые виды брака обрабатываемой поверхности;

- высокую точность обработки металлических изделий.

Схемы различных типов протяжки отверстий и поверхностей

Инструмент, которым оснащаются протяжные станки, изготавливается преимущественно из быстрорежущих сталей со средним уровнем легирования, отличающихся достаточно высокой стоимостью. По этой причине его применение рекомендовано для производств, выпускающих свою продукцию крупными и массовыми сериями.

Между тем использовать протяжные станки и протяжку могут и при мелкосерийном и единичном производстве изделий из металла, если их геометрические параметры стандартизированы. Не обойтись без такой технологической операции и в тех случаях, когда она является единственно возможным либо самым выгодным способом обработки.

Разновидности и конструкция протяжек

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

Значимые элементы круглой протяжки

Различные типы протяжек выделяют и по их основному назначению, причем такую классификацию можно назвать одной из самых важных. Так, в зависимости от данного параметра различают протяжки для наружных и внутренних поверхностей. При помощи инструмента, предназначенного для выполнения наружных работ, можно выполнять обработку поверхностей различной конфигурации (шестерни, профили елочного типа, пазы, в том числе и Т-образного типа, цилиндрические валы, канавки различной формы, в том числе и «ласточкин хвост», шлицевые валы и др.).

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

Шлицевая протяжка для обработки отверстий

Несмотря на то, что для обработки внутренних поверхностей используются различные типы протяжек, конструкция этих инструментов практически идентична и включает в себя несколько составных элементов.

Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

При помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

Стандартный хвостовик шлицевой протяжки

Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Основные элементы режущей части шпоночной протяжки

Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая часть

Данная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Этот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

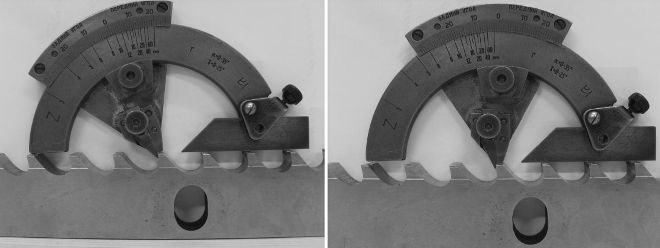

С целью выявления погрешностей параметры протяжек периодически контролируются. На фото показана проверка переднего и заднего углов шпоночной протяжки

Виды шлицевых протяжек и сферы их применения

Шлицевая протяжка, как уже говорилось выше, применяется для обработки внутренних поверхностей, на которых имеются шлицевые элементы. Такие инструменты в зависимости от количества и типа резцов, которыми они оснащены, могут быть:

Шлицевая протяжка в зависимости от ее типа может быть произведена по одному из следующих нормативных документов:

В отдельных случаях, когда подобрать стандартный инструмент не представляется возможным, изготовление протяжек может выполняться по специально разработанной конструкторской документации.

Используя протяжки шлицевого типа, можно эффективно выполнять следующие технологические операции:

- нарезку шпоночных канавок и шлицев;

- обработку стволов нарезного оружия;

- калибрование внутренних отверстий различного типа;

- производство элементов турбин самолетных двигателей;

- протягивание наружных поверхностей, отличающихся сложной конфигурацией.

Оборудование для протягивания

Станки для протягивания разделяются на различные типы по целому ряду параметров. Такими параметрами, в частности, являются:

- назначение – для выполнения обработки наружных или внутренних поверхностей;

- степень универсальности – станки общего и узкоспециализированного назначения;

- направление, в котором двигается протягиваемый элемент (рабочее движение), – горизонтально-протяжные станки или вертикально-протяжные;

- тип выполняемого рабочего движения – с круговым движением, с движением протяжки или заготовки;

- количество установленных на станке кареток – одно- или многокареточные;

- количество занимаемых рабочим механизмом станка позиций – одно- и многопозиционные (с поворотным рабочим столом);

- уровень автоматизации – с ЧПУ и без.

Основные части протяжных станков

Наиболее распространенными типами такого оборудования являются:

- горизонтально-протяжной универсальный станок, используемый для обработки внутренних поверхностей;

- станки вертикального типа, которые могут применяться как для наружных, так и для внутренних поверхностей;

- оборудование с ЧПУ, которое может быть как горизонтально-протяжным станком, так и вертикально-протяжным (на таком оборудовании автоматизированы процессы установки и снятия обрабатываемых заготовок, а также замены рабочего инструмента).

Выбирая оборудование для выполнения протягивания, специалисты ориентируются на два основных параметра таких станков: развиваемую тяговую силу, величина которой может находиться в интервале 50–1000 кН, и длину хода протяжки, которую можно выбрать в диапазоне 1000–2000 мм.

Протягивание является одним из наиболее производительных видов обработки металлов резанием. Высокая производительность при протягивании объясняется большой суммарной длиной режущих кромок, одновременно участвующих в процессе резания.

Протяжка – это многолезвийный режущий инструмент, при работе которого в контакте с протягиваемой деталью находится одновременно несколько режущих лезвий, имеющих большую суммарную длину. Практически протяжка является инструментальной наладкой, за один проход которой производится черновая и чистовая обработка. Процесс протягивания заменяет строгание, фрезерование, черновое шлифование, зубо- и резьбонарезание и др.

Протяжки являются сложным и дорогостоящим специальным инструментом, изготавливаемым для обработки определенных деталей. Поэтому экономическая эффективность от их применения в полной мере выявляется лишь при массовом и серийном характере производства.

Протяжки – узко специализированный инструмент, предназначенный и рассчитываемый для обработки одной или нескольких определенных деталей, и в то же время довольно дорогой. Это и обуславливает рентабельность применения протяжек именно в массовом и крупносерийном производстве.

Однако протяжки достаточно широко применяются также и в мелкосерийном производстве, в частности, в тяжелом машиностроении, станкостроении, в тех случаях, когда необходимая точность обработки детали может быть получена только протягиванием, например, при обработке многошлицевых отверстий. Длина протягиваемых отверстий L не должна превышать трехкратной величины диаметра отверстия D, т. е. L = 3 D и менее. Диаметр протяжек для отверстий колеблется от 3 до 300 мм.

Протяжки имеют высокую производительность, несмотря на то, что они работают при малых скоростях резания – 3 – 8 м/мин. Причиной этого является большая длина режущих кромок, одновременно участвующих в срезании слоев металла. Так, например, при обработке протягиванием отверстия диаметром 30 мм, если в контакте с деталью будет одновременно находиться пять зубьев, суммарная длина режущих кромок, одновременно участвующих в срезании слоев металла, равна приблизительно 470 мм. Если та же деталь будет обрабатываться четырехзубым зенкером с припуском 1,5 мм на сторону, то суммарная длина режущих кромок, одновременно участвующих в резании, будет только около 7мм. Поэтому производительность протяжки будет значительно превосходить производительность зенкера, хотя он работает со скоростью резания 20 –30 м/мин.

Высокая производительность протяжек обусловлена также тем, что каждая протяжка соединяет в себе черновые, чистовые и калибрующие зубья, благодаря чему одной операцией протягивания могут быть заменены две или три отдельные операции. Так, например, протягивание может быть применено вместо следующих трех операций: зенкерования, предварительного и окончательного развертывания или вместо фрезерования и последующего шлифования плоскости.

Кроме того, производительность протяжки возрастает вследствие того, что за период резания каждый зуб находится в контакте с обрабатываемой поверхностью, чем протягивание отличается, например, от фрезерования и других прерывистых процессов обработки металлов резанием.

Поэтому в настоящее время протягивание успешно вытесняет другие виды обработки в массовом и крупносерийном производстве – зенкерование и развертывание просверленных отверстий, а также отверстий, полученных ковкой и литьем; фрезерование и строгание плоскостей и фасонных поверхностей; долбление различных фигурных сквозных отверстий – многошлицевых, многогранных, криволинейных и т.п.; нарезание колес внутреннего зацепления, прямозубых конических колес, зубчатых реек, секторов, колес наружного зацепления и т.п.

Обработка заготовок на протяжных станках

Протягиванием получают детали с высокой точностью размеров и малой шероховатостью поверхности. По производительности процесс протягивания в 5-10 раз выше фрезерования и в 10-15 раз выше растачивания и сверления. Кроме того, протяжные станки несложны по кинематике и просты в обслуживании, так как чаще всего одно главное поступательное движение резания встроено в кинематическую схему станка, а движение подачи заложено в самой конструкции протяжного инструмента.

Обработка поверхностей протягиванием производится как на обычных горизонтально- и вертикально-протяжных станках, так и на специализированном оборудовании.

Протягивание внутренних и наружных поверхностей получило широкое применение на заводах крупносерийного и массового производства благодаря высокой производительности и точности обработки. Протягивание, как правило, исключает возможность брака по размерам и чистоте обработанных поверхностей.

Протягивание применяют для обработки симметричных и асимметричных сквозных отверстий различных форм, сквозных пазов и полуоткрытых отверстий, наружных поверхностей: плоскостных, канавок, тел вращения.

Отверстия под протяжку обычно предварительно сверлят или растачивают. Наружные поверхности обрабатывают протяжками в черном виде без предварительной обработки. Предварительно полученное исходное отверстие далее обрабатывают протяжкой. Полученные протягиванием отверстия показаны на рис.23.

Рис. 23. Различные формы отверстий, получаемые протягиванием.

Пример обработки шпоночной канавки дан на рис.24. Направляющая втулка одним концом входит в кронштейн, второй ее конец входит в отверстие заготовок. Вдоль втулки сделана прорезь, в которой скользит протяжка. Таким образом, одношпоночная протяжка получает надежное направление при работе, что обеспечивает хорошее качество работы и высокую точность обработки.

Если у заготовки один торец не обработан, то при протягивании заготовку необработанным торцом устанавливают на сферическую подкладку. Под действием силы резания заготовка поворачивается на сферической подкладке и устанавливается по протяжке. Обработанный торец предохраняет зубья протяжки от действия окалины.

Рис. 24. Протягивание отверстий: а - шпоночной канавки; б - круглого отверстия: 1- протяжка; 2 - заготовка; 3 - направляющая втулка; 4 - упорный кронштейн станины станка; 5 — сферическая подкладка; 6 — втулка-седло под сферическую подкладку 5.

Профильная схема протягивания плоскости предусматривает предварительную обработку этой плоскости на строгальном станке. Протягивание вертикальных плоскостей или поверхности фигурного профиля показано на рис.25.а. Здесь наружная протяжка 1 обрабатывает заготовку 2, закрепленную в приспособлении 3. На рис.25.бприведен пример обработки горизонтальной плоскости наружной протяжкой. Здесь в работе одновременно участвуют несколько зубцов, протяжка движется со скоростью резания V м/мин, подача на зуб Sz есть одновременно толщина срезаемого слоя а мм и глубина резания t мм, т. е. t = а = Sz мм/зуб.

Рис.25. Протягивание отверстий: а — шпоночной канавки; б — круглого отверстия: 1 — протяжка; 2 — заготовка; 3 - направляющая втулка; 4 - упорный кронштейн станины станка; 5 - сферическая подкладка; 6 - втулка-седло под сферическую подкладку 5.

В целях повышения производительности труда используются схемы непрерывного протягивания. В этом случае заготовки перемещаются относительно неподвижной протяжки. Чтобы обеспечить прямолинейное движение обрабатываемых деталей относительно неподвижной протяжки, необходимо использовать замкнутую цепь с рядом приспособлений, которые скользят по направляющим станины (рис. 25.в). Закрепление заготовок в приспособлениях и их освобождение после обработки осуществляются автоматически или вручную.

Относительное движение протяжки и детали может быть вращательным. При этом заготовки закрепляются на вращающемся круглом столе и проходят под протяжкой, прикрепленной к неподвижному кронштейну (рис. 25. г).

При протягивании тел вращения плоскими протяжками (рис. 25. д) заготовке сообщается главное вращательное движение, а протяжка совершает поступательное движение по направлению касательной к заготовке.

На рис. 25.е показан принцип обработки тел вращения улиточной протяжкой. Эту протяжку можно рассматривать как обычную плоскую протяжку для наружного протягивания, навернутую на цилиндр.

Для осуществления процесса наружного протягивания улиточными протяжками заготовка получает быстрое главное вращательное движение со скоростью резания V м/мин, а протяжка — медленное вращательное движение подачи Sк. Кроме того, радиальная подача Sz осуществляется за счет превышения одного зубца над другим на величину:

Схема работы плоской протяжкой по профильной схеме представлена на рис. 26. а. Зубья протяжки изготовляются с наклоном под углом ω = 10 - 20°, облегчающим процесс протягивания. Режущие зубья снабжены канавками, которые располагаются в шахматном порядке и служат для дробления стружки на части. Заготовки, полученные после штамповки и ковки, обрабатывают протяжками прогрессивной схемы резания (рис. 26. б). У такой протяжки нет превышения Sz между зубцами, но она устанавливается несколько наклонно к вертикали, под углом φ. В этом случае Sz = tр ּ sin φ мм, где tр — шаг между зубцами протяжки.

Услуги протяжки металла

Протягиванием металла называется процесс обработки наружных и внутренних поверхностей металлических деталей, который заключается в воздействии многолезвийным инструментом на всю поверхность. Этот процесс считается одним из наиболее эффективных способов металлообработки, который позволяет обеспечить высокую точность форм и размеров.

Операции протяжки

- плоских поверхностей

- внутренняя

- наружная

- шлицевая

- эвольвентная

- шпоночная

- квадратная

- шестигранная

- круглая

- винтовая

Протягивание отверстий

| протяжка отверстия | от 18 рублей |

| протягивание шлицевых отверстий | от 18 рублей |

| протяжка квадратного отверстия | от 18 рублей |

| протяжка для шестигранного отверстия | от 18 рублей |

| протяжка круглого отвертсия | от 18 рублей |

Протяжка пазов, шлицов и шпонок

| протяжка паза | от 20 рублей |

| протяжка шпоночного паза | от 20 рублей |

| протяжка шлицов | от 20 рублей |

| протяжка шпонки | от 20 рублей |

Протяжка деталей и изделий

| протяжка труб | от 22 рублей |

| протяжка профиля | от 22 рублей |

| Протяжка деталей | от 22 рублей |

| протяжка стволов | от 22 рублей |

| протяжка арматуры | от 22 рублей |

| протяжка прутка | от 22 рублей |

Обработка металлов протягиванием

| Протяжка стали | от 20 рублей |

| Протяжка алюминия | от 20 рублей |

| Протяжка нержавейки | от 20 рублей |

| Протяжка меди | от 20 рублей |

| Протяжка латуни | от 20 рублей |

| Протяжка титана | от 20 рублей |

| протяжка чугуна | от 20 рублей |

Полезная информация

Осуществляется данный процесс при помощи следующих инструментов:

Протяжка — инструмент, который завершает профилирование отверстий. Благодаря этому инструменту получают отверстия различного сечения. Протяжки являются одними из самых дорогостоящих элементов для обработки металла. При их создании необходима достаточная строгость и правильность расчетов. Всё потому что протяжка подвергается большим нагрузкам.

Прошивка — инструмент, на режущей поверхности которого расположены режущие зубцы. Прошивки проходят через заранее созданные отверстия и срезают оставленный припуск, тем самым меняют их форму и размеры. Если коротко: протяжка работает на растяжение, а прошивка – на сжатие.

Протяжной блок — набор протяжек, при помощи которых обрабатывается наружная поверхность деталей.

Виды протяжки

По характеру обработанной поверхности различают:

- Внутреннее - происходит обработка замкнутой внутренней поверхности или ее элемента;

- Наружное - обработка наружной или внутренней незамкнутой поверхности;

- Горизонтальное и вертикальное;

- Прошивание.

Методы протягивания:

- Свободное - позволяет обеспечить необходимый размер и шероховатость;

- Координатное - обеспечивает нужный размер, шероховатость, форму и положение относительно соседних поверхностей деталей;

- Протягивание тел вращения.

Применение на предприятиях:

Протягивание отлично подходит для серийного производства изделий. Можно обрабатывать как металлы, так и неметаллы. Перед протяжкой необходимо обеспечить предварительную обработку заготовки.

Широкое распространение технология получила в:

- Производстве огнестрельного оружия;

- Обработке лопаток турбин авиационных двигателей;

- Обработке непростых наружных профилей;

- Калибровке различных по форме отверстий.

- Создании шлицов

Достоинства

- устойчивость к износу;

- Высокие Показатели минутной подачи;

- Простота использования;

- Рост производительности обработки;

- На обрабатываемой поверхности любые виды брака могут быть устранены;

- Более точная Обработка деталей;

- Возможность автоматизации процесса;

- Возможность устранить брак

- Дешевизна Эксплуатации оборудования.

Цены на данном сайте носят информационный характер и не являются публичной офертой, определяемой Статьей 437 ГК РФ

Читайте также: