Пружинение при гибке листового металла

Обновлено: 05.10.2024

При проведении гибочных операций необходимо всегда учитывать наличие и упругих деформаций материала, вследствие которых форма изделия после гибки отличается от формы штампа. Поэтому при проектировании и изготовлении штампов для гибки следует учитывать величину пружинения материала. Для получения заданного угла и радиуса после гибки необходимо угол и радиус на штампе (на пуансоне) уменьшать на величину пружинения. Опыты показали, что величина пружинения зависит от рода и толщины материала, формы детали, относительного радиуса гибки, угла гибки, а также от силы удара. Чем выше предел текучести стт изгибаемого материала, чем больше относительный радиус r/s и меньше толщина материала s и чем больше угол гибки а, тем больше пружинение при прочих равных условиях. При одноугловой гибке пружинение будет больше, чем при двухугловой. В случае двухугловой гибки на величину пружинения влияет также зазор между матрицей и пуансоном; при отрицательном зазоре (когда зазор меньше толщины материала) пружинение сводится к минимуму.

Рис. 1. Эпюры остаточных напряжений при гибке

Угол пружинения может быть определен аналитически путем расчета величины напряжений и упругой деформации, а также и экспериментально посредством испытаний и замеров.

Аналитически величины остаточных напряжений и упругого пружинения, проявляющегося в изменении кривизны и угла изгиба, можно установить на основании теоремы о разгрузке, получившей дальнейшее развитие применительно к листовой штамповке.

Согласно этой теореме связь между напряжениями и деформациями при разгрузке подчиняется закону Гука. Если тело при нагружении испытывало неоднородную деформацию, то при разгрузке в нем возникнут остаточные напряжения, величина которых определяется как разность между напряжениями, действующими в нагруженном теле, и условиями - фиктивными напряжениями, которые возникли бы в теле при том же внешнем силовом воздействии, но при условии только упругого деформирования.

Из условия равенства момента пластического изгиба (прямоугольной полосы дшриной b) без упрочнения и фиктивного момента упругих деформаций изгиба можно найти величину напряжения σу в поверхностных слоях заготовки (при у = s/2 и β = 1) при фиктивном упругом изгибе (рис. 1, а)

Тогда напряжения σ′, возникающие в заготовке вследствие действия фиктивного упругого момента, определяются из выражения

где рср - радиус срединной поверхности заготовки; у - расстояние от срединной поверхности до рассматриваемого слоя, равное р - рср.

Распределение остаточных напряжений по толщине заготовки после разгрузки найдем из выражения

а в наружном слое (при у = s/2) величина остаточного напряжения равна

Отсюда следует, что наружный слой заготовки, который при изгибе испытывал растяжение с напряжением σs, после разгрузки будет испытывать сжатие с напряжением - 0,5σs. Так как разгрузка происходит в условиях упругого деформирования, то изменение кривизны, возникающее при разгрузке, можно определить по формуле

где Е - модуль упругости; J - момент инерции площади поперечного сечения прямоугольной полосы относительно нейтральной поверхности.

В рассматриваемом случае М = 0,25bs 2 σs, a J = bs 3 /12, тогда из формулы (180) получим

Конечная кривизна срединной поверхности заготовки определяется как разность между кривизной под нагрузкой и изменением кривизны при разгрузке

Решая уравнение (182) относительно остаточного радиуса кривизны рост, находим его значение

Зная остаточный радиус кривизны рост, можно определить остаточный угол aост изгиба, исходя из условия, что при разгрузке длина волокна на срединной нейтральной поверхности заготовки не изменяется; тогда

Разность между остаточным углом аост и углом а изгиба представляет собой угол пружинения

Δa = γ = a - aocт (185)

Определив из уравнения (184) аост, а из уравнения (183) рост, можно будет после подстановки их значений в формулу (185) найти угол пружинения

Так как при изгибе полосы моментом 1/рразгр = 3σs/Es, то после несложных преобразований можно получить формулу для определения угла пружинения

Используя аналогичную методику, можно получить формулу для определения угла пружинения γ при изгибе с учетом влияния упрочнения металла, принимая, что кривая упрочнения аппроксимируется по линейной зависимости.

Исходя из принятой эпюры распределения напряжений с учетом упрочнения (рис. 1, б), можно найти изгибающий момент (при b = 1)

Приравнивая момент по (188) фиктивному моменту упругой разгрузки, определяемому выражением

М = 1/6σys 2 (при b = 1), находим

Далее, по аналогии с предыдущим, можно найти угол пружинения

Анализ формул (187) и (190) показывает, что на угол пружинения существенное влияние оказывает отношение предела текучести к модулю упругости. Упрочнение повышает предел текучести, поэтому наклепанный металл пружинит больше, чем отожженный. Более интенсивно упрочняющиеся металлы имеют большее пружинение. С увеличением угла а и относительного радиуса r/s пружинение возрастает. Пружинение металла можно определить, пользуясь опытными и практическими данными.

Для одноугловой гибки стальных деталей угол пружинения может быть определен в зависимости от относительного радиуса r/s и от угла гибки а по экспериментальным данным.

Рис. 2. Диаграмма для определения угла пружинения различных металлов при гибке на 90°

Рис. 3. Диаграмма для определения радиуса закругления после гибки при больших радиусах изгиба

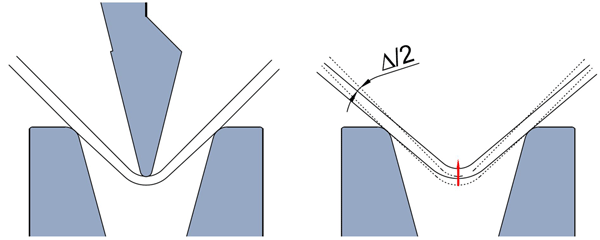

В случае гибки в упор с чеканкой угла упругое пружинение будет меньше, чем при свободной гибке, и -оно зависит от степени чеканки и настройки пресса, вследствие чего углы пружинения устанавливают непосредственно при испытании и доводке гибочного штампа. Если гибка производится на обычных штампах по большому радиусу (r/s > 10), то корректировка формы гибочного инструмента на пружинение должна быть произведена не только по углу, но и по радиусу. В этом случае пружинение без учета упрочнения металла может быть подсчитано по формулам С. К. Абрамова, совпадающим с зависимостями (185) и (187). А. Д. Комаровым выведены формулы для определения пружинения (упругой отдачи) также и с учетом упрочнения металла по степенной зависимости.

Рис. 4. Схема гибки в штампах по большому радиусу

При этом для упрощения расчетов им на основе этих формул построены диаграммы (рис. 2), позволяющие определить угол пружинения γ по заданному отношению r0/s (в пределах от 1 до 17) для разных металлов и сплавов при гибке под углом 90°. На рис. 3 приведена диаграмма того же автора для определения отношения r0/r = а′/а′0 (коэффициента упругой отдачи) при весьма больших радиусах изгиба (в пределах от 17 до 170). Здесь р и р0 (рост) - радиусы кривизны нейтрального слоя до и после пружинения, а и а0 - углы изгиба до разгрузки (угол пуансона) и после разгрузки (требуемый угол изделия); а′ - угол загиба заготовки до пружинения, равный 180° - а, а а′0 - угол после пружинения, равный 180° - а0 (рис. 4).

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Основы гибки металла

На сегодняшний день гибка листового металла осуществляется различными способами. Наибольшее распространение получили станки типа Press Brake. Популярность применения такой технологии обусловлена следующими особенностями.

- На одном и том же оборудовании можно изготавливать детали различных конфигураций из различных материалов и различных толщин.

- Высокая производственная гибкость — большинство деталей изготовляется без переналадки оборудования и смены инструмента. Более того, часто инструмент вообще не меняется, при этом в производстве может находиться большое количество деталей отличных как по конфигурации, так и по материалу/толщине.

- Высокая производительность.

- Низкая стоимость оборудования и себестоимость производства.

- Применимость автоматизации процесса.

Вместе с тем, возможности такого технологического процесса не могут быть безграничными. Основными лимитирующим факторами или их сочетанием, являются:

- свойства материала;

- особенности инструмента;

- знания и умения технологов и операторов;

- возможности пресса.

Рассмотрим основные, наиболее важные, вопросы гибки листового металла на станках типа Press Brake.

Деформация металла

Гибка на листогибочных прессах основана на принципе 3 точек. Лист опирается на 2 точки матрицы. Пуансон давит на лист между 2 точками матрицы, образуя третью, центральную точку. По мере опускания пуансона, центральная точка листа опускается вместе с ним, а нижние боковые поверхности листа скользят по радиусам V-раскрытия матрицы. Материал несколько сжимается в месте давления пуансона и значительно растягивается с нижней стороны листа. Также, материал деформируется в месте скольжения по матрице — там остаются видимые или невидимые следы деформации (вдавливания).

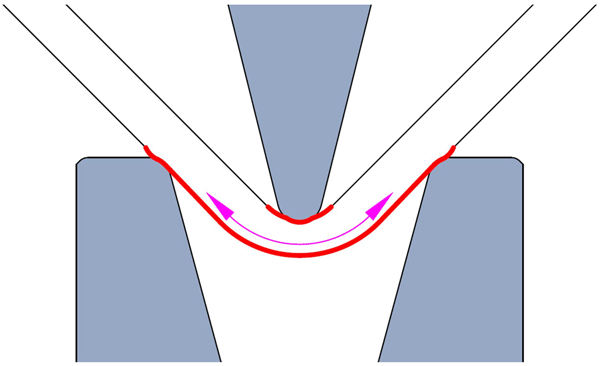

Схематичное изображение деформации металла при гибке

Длина развертки в направлении, перпендикулярном линии гиба, всегда увеличивается. В связи с этим длину развертки делают меньше чем сумму всех бортов. Удлинение заготовки на каждом гибе зависит от:

- толщины и типа материала,

- угла гиба,

- радиуса гиба (ширины V-раскрытия матрицы и радиуса пуансона),

- направления проката.

Теоретический расчет всегда будет приближенным. Наиболее точный результат можно получить опытным путем. Для этого нужно взять несколько заготовок, например, 100x100. Отметить направление проката. Согнуть равное количество заготовок вдоль проката и поперек. Сделать замеры полученных бортов. Для каждой заготовки суммировать длины бортов и вычесть 100. Полученная разница и будет удлинением для заданных условий гибки. Сравнивая полученные результаты можно оценить следующее:

- стабильность результатов,

- влияние направления проката.

В большинстве случаев разницей в удлинении вдоль проката и поперек можно пренебречь. Однако, если требования к точности получаемых размеров очень высокие и/или количество гибов большое, то эту разницу следует учитывать при создании развертки и расположении ее на листе.

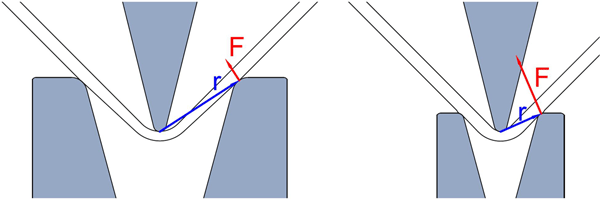

Отдельно нужно отметить тот факт, что чем больше нужно деформировать металл (уменьшение минимального борта, угла и радиуса гиба) тем большее воздействие потребуется. Здесь воздействие напрямую связно с давлением и моментом силы. Давление является отношением силы к площади, на которую она приложена. Таким образом, для увеличения воздействия необходимо прикладывать большее усилие на меньшей площади. Момент силы, в свою очередь, является произведением воздействующей силы на длину рычага приложения силы. Уменьшение минимального борта или радиуса гибки требует использования матрицы с меньшим V-раскрытием и, как следствие, меньшим рычагом приложения силы. Соответственно, при прочих равных, гибка на матрице с меньшим раскрытием требует приложения большей силы.

Схематичное изображение силы и рычага при гибке на матрицах с разным V-раскрытием

Пружинение при гибке металла

Обратное пружинение является одним из важнейших факторов, влияющих на результат гибки. Как уже было сказано, нижняя сторона листа при гибке растягивается, а верхняя сжимается. Между зонами сжатия и растяжения находится «средняя линия» где присутствует только упругая деформация. Именно здесь материал максимально старается принять исходное положение и, соответственно, «распрямить» гибку. После снятия воздействующей силы угол гибки становится чуть больше. Эту разницу называют углом пружинения Δ.

Схематичное изображение обратного пружинения

Для того чтобы компенсировать этот фактор, гибку делают с более острым углом. Свойства и толщина металла могут отличаться на разных участках одного листа, детали располагаться на листе под разным углом. Поэтому не редко корректировка гибки требуется даже внутри одной партии металла. Угол пружинения зависит от множества факторов. Рассмотрим основные.

Свойства материала. Чем жестче материал, тем больше угол пружинения. Так для тонколистовой мягкой меди угол обычно не превышает 0,5°, для стали уже около 1°, а для нержавеющей стали он может превысить 3°.

Толщина листа. Тонкий металл имеет меньшее пружинение чем толстый. Именно поэтому для гибки толстого листа под углом 90° производители имеют в стандартной программе матрицы с большим раскрытием и углом 80° и менее.

Скорость гибки. Конечно, все стремятся гнуть с максимальной скоростью для повышения производительности. Однако это не лучшим образом сказывается на точности. Чем ниже скорость гибки, тем больше времени у металла на то, чтобы принять окончательную форму. Задержка в нижней точке также способствует снижению угла пружинения. Тем не менее, производительность, как фактор себестоимости, часто имеет решающее значение. Поэтому приходится добиваться большей повторяемости и делать превентивный перегиб, подобранный под конкретные условия.

Радиус гибки. Чем меньше радиус гибки (ближе к толщине металла), тем меньше обратное пружинение. Меньший радиус гибки достигается меньшим V-раскрытием матрицы и радиусом пуансона. Соответственно, воздействие на металл больше и меньше упругая деформация. Это одна из причин применения матриц с различным V- раскрытием соответственно типу и толщине металла. Конечно, для гибки стали всех толщин до 3 мм можно использовать матрицу с раскрытием 20 мм, но гибка стали 1 мм будет существенно менее точной, нежели если использовать матрицу с V=6 мм.

Направление проката. Уже упоминалось, что детали расположенные на листе под разным углом будут гнуться по-разному. Это связано с направлением внутренних напряжений листа. Если линия гиба совпадает с направлением проката, то угол пружинения будет минимальным. Если поперек — то максимальным. Это легко увидеть на деталях имеющих хотя бы два перпендикулярных гиба. Поэтому такие гибы должны иметь различные настройки по углу. Если максимально экономичная раскладка заготовок на листе предполагает их перпендикулярное расположение, то рекомендуется после раскроя сортировать детали по расположению на листе. Далее, на гибочном станке, сначала настроиться и согнуть первую партию, расположенную под одним углом, а потом вторую, «перпендикулярную».

Тип гибки существенно влияет на угол обратного пружинения, т.к. воздействие на материал существенно отличается.

Многие станки имеют различные устройства и внутренние программы для превентивного «перегиба». Чтобы получать деталь «с первой заготовки» применяются системы с обратной связью. После расчетного гиба и снятия усилия такие системы измеряют полученный угол и делают догиб для получения максимальной точности угла. Однако такие системы весьма недешевы и требуют дополнительного времени на каждом гибе.

Углы пружинения при гибке

Гнутые детали после снятия со штампа распружиниваются, т.е. упруго изменяется угол гибки на величину угла пружинения Δα (черт. 113).

Черт. 113

Угол пружинения зависит от механических свойств и толщины материала, радиуса гибки, формы детали и способа гибки (свободная гибка или гибка с калибровкой). На черт. 114,а приведена свободная гибка, а на черт. 114,б гибка с калибровкой деталей V-образной формы.

Черт. 114

Углы пружинения (средние значения) при свободной гибке V-образных деталей приведены в табл 53—56, а также на диаграммах (черт. 115—119).

Средние значения углов пружинения при гибке под углом 90° деталей из латуни, алюмини, цинка и бронзы (без калибровки) приведены в табл. 53.

Таблица 53

Отношение внутреннего радиуса гибки к толщине

материала r / s

При толщине материала, мм

Латунь, алюминий, цинк

Латунь твердая (σв≥35

кгс/мм 2 ), бронза твердая

Средние значения углов пружинения при гибке деталей из легированных сталей (без калибровки) приведены в табл. 54.

Таблица 54

Жаропрочные стали Х18Н9Т и Х23Н18

Средние значения углов пружинения при гибке деталей из дюралюминия (без калибровки) приведены в табл 55.

Таблица 55

Отношение внутреннего радиуса гибки к толщине

Средние значения углов пружинения Δα при гибке деталей из титановых сплавов (без калибровки) приведены в табл. 56.

Таблица 56

Отношение внутреннего

радиуса гибки к толщине

Угол пружинения при температуре гибки

Примечание к табл. 53-56: При гибке V-образных деталей с подчеканкой (черт. 114) табличные значения углов пружинения принимать с коэффициентом 0,75÷0,8, а при гибке U-образных деталей — с коэффициентом 0,8÷0,85.

Углы пружинения Δα при гибке деталей из сталей марок Ст.1, 08 и 10 приведены на графике (черт. 115).

Черт. 115

Углы пружинения Δα при гибке деталей из сталей марок Ст.2, Ст.3, 15 и 20 приведены на графике (черт. 116).

Черт. 116

Углы пружинения Δα при гибке деталей из сталей марок Ст.4 и 25 приведены на графике (черт 117).

Черт. 117

Углы пружинения Δα при гибке деталей из сталей марок Ст.5 и 35 приведены на графике (черт. 118).

Черт. 118

Примечание к чертежам 115—118: Для промежуточных значений углов гибки (в пределах от 30 до 120°) углы пружинения определяются интерполированием.

α—угол пуансона и матрицы равен углу α0 по чертежу детали с учетом величины Δα — угла пружинения: со знаком минус при положительном значении угла Δα и со знаком плюс при отрицательном значении угла Δα.

Углы пружинения Δα при гибке деталей из стали марки У9 приведены на графике (черт 119).

Черт. 119

Радиусы пуансонов гибочных штампов для гибки деталей из сталей по ГОСТ 380—05 и ГОСТ 1050—13 при отношении r/s>10 приведены на диаграмме (черт. 120), а углы пружинения — на диаграмме (черт. 121).

Черт. 120

σт по табл. 57 (ниже); r — радиус гибки штампуемой детали, мм; rп — радиус пуансона, мм.

E=2,1⋅10 4 кгс/мм 2

Пример 1. Определить радиус пуансона rп.

Дано r=80 мм; s=5 мм; σт=30 кгс/мм 2 .

Решение. Находим на линии σт точку, соответствующую σт=30 кгс/мм 2 , на линии r/s точку, сответствующую отношению r/s=80/5=16. Проводим прямую через обе найденные точки. Точка пересечения этой прямой с линией rп/s будет искомое соотношение rп/s=15. Т.е. rп=15⋅5=75 мм.

Черт. 121

r — радиус гибки штампуемой детали, мм; α — внутренний угол гнутой детали, град; rп — радиус пуансона, мм; αп—угол пуансона, гpaд; Δα—угол пружинения, град.

Значения продела текучести сталей σт в кгс/мм 2 , часто применяемых при штамповке, приведены в табл. 57.

Пример 2. Определить угол пружннения Δα при r/s>10.

Дано: r=80 мм; α=85°; rп=75 мм (найден в примере 1 по диаграмме черт. 120).

Согласно черт. 121 при r/rп= 1,07

Таблица 57

Марка сталей по ГОСТ 380-05

Предел текучести σт, кгс/мм 2

Марка сталей по ГОСТ 1050-13

Для компенсации угла пружинения при гибке U-образных деталей рекомендуется применять один из способов, показанных на черт. 122 и 123. Гибку с калибровкой (черт. 122,в) рекомендуется применять для низких деталей при Н≤(2÷3)s с внутренним радиусом закругления r=s. Гибку с чеканкой (черт. 122,г) рекомендуется применять для деталей из мягких материалов толщиной до 1 мм.

Черт. 122

При гибке по способу, указанному на черт. 122,д, верхняя плоскость выталкивателя гибочного штампа должна быть ниже матрицы на величину h. Поэтому на начальном этапе гибки под пуансоном образуется некоторый излишек материала, который на конечном этапе вытесняется в углы. Разность высот (h) подбирается опытным путем.

Для гибки стальных деталей с высокими полками рекомендуется применять штампы с секционной поворотной матрицей (черт. 123), позволяющие получать гнутые изделия с прямым углом без пружинения.

Черт. 123

Значения углов пружинения Δα (черт. 122,а) при U-образной гибке с утонением деталей из мягких или отожженных материалов (односторонний зазор z/2=0,9s) рекомендуется принимать по табл. 58.

Специфика гибки листового металла на гидравлическом листогибочном оборудовании

Выполнять гибку листового металла можно различными способами. Однако наиболее распространенным и универсальным методом получения трехмерных изделий из металлического листа является использование гидравлических листогибочных прессов с вертикальной гибочной балкой.

Главные задачи, которые должны решаться в процессе гибки — достижение максимальной точности радиуса и угла в месте гиба и соблюдение точного размера полок детали в диапазоне заданных допусков. Установка детали осуществляется на матрицу и позиционируется против упоров в горизонтальном положении.

Необходимый угол гибки достигается за счет глубины проникновения в матрицу пуансона, вдавливающего в нее заготовку. Радиус при этом зависит от расстояния между кромками матрицы (при ее раскрытии) и радиуса пуансона.

Следует понимать, что на такие ключевые параметры гибки, как глубина проникновения пуансона, открытие матрицы и усилие прямое влияние оказывают глубина гиба и механические характеристики самого материала. В особенности это имеет значение, если толщина и характеристики металла разнятся даже в пределах одной поставляемой партии.

Как правило, для достижения нужных радиуса и угла прибегают сразу к нескольким методам гибки. У каждого из них есть как преимущества, так и некоторые недостатки. При этом для всех методов очень важным является вопрос подбора наиболее подходящих инструментов. Именно от размеров и формы наладки «пуансон-матрица» во многом зависит возможность получения требуемых радиусов и углов. Детально остановимся на ключевых моментах только двух наиболее распространенных методов — адаптивном (гибка металла по трем точкам) и гибки в воздухе. Но перед описанием рассмотрим конструкцию и принцип работы современных листогибочных прессов.

Основными элементами конструкции листогибочного пресса являются:

- станина;

- гидравлические цилиндры;

- нижняя балка со столом и специальной системой крепления матриц;

- верхняя балка с системой крепления пуансонов, установленных на штоках гидроцилиндров;

- система задних упоров, благодаря которой достигается базирование заготовки и нижней балки.

Штоки гидроцилиндров придают верхней балке движение в вертикальном направлении; при этом достигается необходимая глубина проникновения в матрицу пуансона. Задние упоры свободно перемещаются по глубине, вдоль линии гиба, и по высоте относительно линии гиба.

Листогибочная машина может оснащаться устройством передней поддержки листа, предусматривающим функцию его сопровождения во время процесса гибки.

В зависимости от способа контроля позиций и перемещения осей листогибочные прессы классифицируются на три категории:

- прессы с ручным позиционированием осей;

- прессы с управлением от ЧПУ-контроллера;

- прессы с ЧПУ.

Приобретая гидравлический листогиб первых двух категорий, предприятие делает выбор в пользу достаточно бюджетных решений своих задач. При его покупке у заказчика, как правило, не возникает слишком много дополнительных вопросов. Чего не скажешь о станках с ЧПУ, требующих более обстоятельного подхода при выборе.

Критериев, на основании которых осуществляется подбор оборудования, будь то отрезные станки или гидравлические листогибы, может быть несколько. Они зависят от реальных производственных задач, качества выпускаемой продукции. В этой статье мы рассмотрим выбор листогибочных прессов исключительно с позиции их технических возможностей.

Верхняя балка пресса перемещается с учетом развиваемого усилия, скорости возврата, подхода и рабочего хода, длины гиба. Именно эти параметры оказывают первоочередное влияние на производительность. Однако самым важным параметром является все же точность позиционирования, так как от нее и зависит угол гиба. Почти все производители прессов обеспечивают контроль этого параметра за счет монтажа на боковых стойках оборудования оптических линеек. Необходимо, чтобы точность позиционирования обеспечивалась в пределах 0,01 мм. Это связано с тем, что изменение на данную величину приводит к возникновению ошибки в 1° при угле гиба в 135° (раскрытие матрицы составляет 4 мм). Чем меньше толщина и чем больше угол, тем большее влияние на точность угла оказывает точность позиции. Контроль качества передвижения верхней балки непосредственно связан с передвижением штоков правого и левого гидравлических цилиндров.

Важнейшей задачей производителей прессов является синхронизация позиционирования и перемещений. Если будет существовать разность позиций, то и угол изделия по длине гиба также будет разным. Помимо этого, запрограммировать можно и перекос верхней балки. Это требуется в том случае, если необходимо получить различные углы с правой и левой стороны линии гиба.

Перемещение и позиционирование верхней балки прессов тесно связаны с двумя их особенностями. Первая заключается во времени задержки и удержания усилия в нижней точке. Данное время оказывает непосредственное влияние на фиксацию угла и имеет важное значение при его коррекции и автоматическом контроле при адаптивной гибке. Вторая особенность состоит в компенсации раскрытия боковых стоек листогибочного пресса в момент положения усилия. Большинство производителей включают в базовую комплектацию своего оборудования скобы с конечными выключателями для этой коррекции.

Одна из осей станка, которая определяет компенсацию прогиба балок, влияет по всей длине гиба на постоянство угла. В момент приложения усилия верхней балки по вертикальным осям верхняя и нижняя балки прогибаются от середины к боковым сторонам. Вследствие этого вдоль линии гиба образуются разные углы. Чтобы как-то оптимизировать данный эффект, производители прибегают к различным системам компенсации прогиба, известным как «системы бомбирования». Принцип работы клиновой системы основывается на смещении верхней части стола по отношению к нижней; при этом происходит уменьшение угла клиньев от центра к краям стола.

Система волн схожа с клиновой, однако вместо клиньев в ней задействуется профиль волны. Кроме того, в нижней балке имеется система специальных вырезов, компенсирующих эффекты от возникающих прогибов балок. Другой вариант — система гидравлических цилиндров, которые встроены в нижнюю балку.

Существует 2 вида систем компенсации прогиба — с ручной установкой параметров и с ЧПУ. Листогибочные прессы с ЧПУ позволяют автоматизировать процесс гибки металла и сохранить в памяти оборудования информацию о материалах, деталях и их толщине. Систему компенсации прогиба целесообразно использовать в том случае, если длина гибки составляет более 2000 мм. С помощью данной системы можно получить постоянный угол по всей длине детали.

Рассказывая об изменениях положения системы компенсации прогиба балок и верхней балки, мы акцентировали внимание на позиции нижней точки пуансона. В свою очередь, позиции задних упоров по осям гарантируют базирование заготовки, что помогает определить размеры полок деталей. При выборе числа ЧПУ управляемых осей и конструкции задних упоров необходимо руководствоваться сложностью деталей, которые планируется выпускать. Сами производители предлагают множество вариантов решения данной проблемы. Наиболее простой и очевидный — перемещение двух упоров в сдвоенном виде и выставление упоров по осям в ручном режиме. Подобная схема упоров особенно эффективна в производстве несложных деталей, которые не требуют базирования на высоте. С помощью схемы ЧПУ сдвоенного перемещения упоров и с ручным перемещением по осям можно добиться автоматического позиционирования упоров и по высоте, и по глубине.

Все материалы обладают определенным коэффициентом пружинения и при деформации стремятся вновь принять свою первоначальную форму. При выполнении свободной гибки во время снятия усилия происходит открывание угла, поэтому он нуждается в корректировке. Как правило, оператор в момент запуска детали в производство выполняет первый гиб и измеряет полученный угол, после этого вводит коррекцию на разницу в угле. Затем следует новый гиб, очередное измерение угла и т.д., вплоть до получения необходимого. Таким образом, весьма актуальной является проблема получения необходимого угла гибки уже с первого раза.

Решить эту проблему можно несколькими способами. Прежде всего, необходимо выяснить требования к подобным устройствам или критерии выбора. У системы должен быть интерфейс с высокой скоростью передачи данных с ЧПУ, иначе процесс гибки будет проходить очень медленно. Помимо этого, сама система не должна препятствовать процессу гибки. Очень важно, чтобы она была достаточно функциональной, адаптирована для работы в сложных условиях и не зависела от изменений физических характеристик обрабатываемого материала (его твердости, толщины и т.д.) и уровня инструментальной оснастки.

Некоторые производители прибегают к лазерному контролю угла гибки. Этот метод основывается на проецировании на поверхность матрицы и полку детали большого числа лазерных точек. Точки проецируются камерами излучения, смонтированными по обеим сторонам нижнего стола.

В результате измерений в режиме реального времени получается угол. Все измерения поступают в ЧПУ, где происходит автоматическая корректировка угла. Система корректировки функционирует в двух режимах: контроля угла и измерения пружинения. В первом случае данные получаются на основе заложенной в ЧПУ величины пружинения. При измерении пружинения данные хранятся для дальнейшего использования в процессе изготовления деталей из этого материала.

Существует и другая система, принцип работы которой основан на применении встроенных в элементы инструментальной оснастки механических датчиков. Данная система, как и предыдущая, измеряет угол и выполняет его корректировку. Все операции производятся на основе полученной от датчиков информации.

Еще одна система позволяет обойтись без измерений угла в режиме реального времени. Она прецизионно измеряет уровень давления в гидравлической системе и определяет угол на основании позиции пуансона в нижней точке.

Отдельно необходимо упомянуть листогибочные прессы мощностью до 3–5 тысяч т и листогибочное оборудование в тандемном исполнении. Оборудование данного типа выпускает ограниченный круг производителей, так как на подобных станках весьма сложно реализовать перечисленные выше требования. В том случае, если необходимо добиться гибки длиной 10 м и более, целесообразнее использовать два тандемных пресса (работающих синхронно). Сами прессы при этом могут различаться усилием и длиной гиба. При расчете общего усилия нужно исходить из меньшего усилия на метр длины гиба.

Преимущества тандемной схемы заключаются в том, что прессы допускается применять как синхронно, так и каждый по отдельности. Отметим, что затраты на приобретение и оснащение тандемного решения (к примеру, два станка по 6 м с усилием 640 т каждый) ниже, чем на один пресс (длина гиба — 12 м, усилие — 1280 т).

В заключении отметим, что в настоящее время одними из наиболее востребованных гидравлических листогибочных прессов являются прессы бренда Abamet. Оно отличается надежностью, функциональностью и неприхотливостью в техническом и сервисном обслуживании. По соотношению цена-качество гидравлическое листогибочное оборудование Abamet ни в чем не уступает решениям многих известных производителей.

Читайте также: