Прямое лазерное нанесение металла

Обновлено: 27.09.2024

3D-печать металлами можно считать одним из наиболее заманчивых и технологически сложных направлений аддитивного производства. Попытки печати металлами предпринимались с ранних дней развития технологий 3D-печати, но в большинстве случаев упирались в технологическую несовместимость. В этом разделе мы рассмотрим технологии, опробованные для печати как композитными материалами, содержащими металлы, так и чистыми металлами и сплавами.

Струйная трехмерная печать (3DP)

Схема работы трехмерных струйных принтеров (3DP)

Струйная 3D-печать является не только одним из старейших методов аддитивного производства, но и одним из наиболее успешных в плане использования металлов в качестве расходных материалом. Однако необходимо сразу же пояснить, что это технология позволяет создавать лишь композитные модели ввиду технологических особенностей процесса. Фактически, этот метод позволяет создавать трехмерные модели из любых материалов, которые могут быть переработаны в порошок. Связывание же порошка осуществляется с помощью полимеров. Таким образом, готовые модели нельзя назвать полноценно «металлическими».

В то же время, существует возможность преобразования композитных моделей в цельнометаллические за счет термической обработки с целью выплавки или выжигания связующего материала и спекания металлических частиц. Получаемые таким образом модели не обладают высокой прочностью ввиду пористости. Увеличение прочности возможно за счет пропитки полученной цельнометаллической модели. Например, возможна пропитка стальной модели бронзой с получением более прочной конструкции.

Получаемые подобным образом модели, даже с металлической пропиткой, не используются в качестве механических компонентов ввиду относительно низкой прочности, но активно используются в ювелирной и сувенирной промышленности.

Печать методом ламинирования (LOM)

Схема работы 3D-принтеров, использующих технологию ламинирования (LOM)

3D-печать методом ламинирования подразумевает последовательное нанесение тонких листов материала с формированием за счет механической или лазерной резки и склеиванием для получения трехмерной модели.

В качестве расходного материала может использоваться и металлическая фольга.

Получаемые модели не являются полностью металлическими, так как их целостность основана на применении клея, связующего листы расходного материала.

Плюсом же данной технологии является относительная дешевизна производства и высокое визуальное сходство получаемых моделей с цельнометаллическими изделиями. Как правило, этот метод используется для макетирования.

Послойное наплавление (FDM/FFF)

Модель, изготовленная из BronzeFill до и после полировки

Наиболее популярный метод 3D-печати также не обошел стороной попытки использования металлов в качестве расходных материалов. К сожалению, попытки печати чистыми металлами и сплавами на данный момент не привели к значительным успехам. Использование тугоплавких металлов натыкается на вполне предсказуемые проблемы с выбором материалов для конструкции экструдеров, которые, по определению, должны выдерживать еще более высокие температуры.

Печать же легкоплавкими сплавами (например, оловом), возможна, но не дает достаточно качественной отдачи для практического применения.

Таким образом, в последнее время внимание разработчиков расходных материалов переключилось на композитные материалы по аналогии со струйной печатью. Типичным примером служит BronzeFill – композитный материал, состоящий из термопластика (детали не разглашаются, но, по всей видимости, используется PLA-пластик) и бронзового порошка. Получаемые модели имеют высокую визуальную схожесть с натуральной бронзой и даже поддаются шлифовке до глянца. К сожалению, физические и химические свойства готовых изделий ограничены параметрами связующего термопластика, что не позволяет классифицировать такие модели, как цельнометаллические.

Тем не менее, подобные материалы могут получить практическое применение не только в создании макетов, сувениров и предметов искусства, но и в промышленности. Так, эксперименты энтузиастов показали возможность создания проводников и экранирующих материалов с использованием термопластиков с металлическим наполнителем. Развитие этого направления может сделать возможной печать электронных плат.

Выборочное лазерное спекание (SLS) и прямое спекание металлов (DMLS)

Наиболее распространенный метод создания цельнометаллических трехмерных моделей подразумевает использование лазерных установок для спекания частиц металлического порошка. Данная технология именуется «выборочным лазерным спеканием» или SLS. Стоит отметить, что SLS используется не только для работы с металлами, но и с термопластиками в порошковом виде. Кроме того, металлические материалы зачастую покрываются более легкоплавкими материалами для снижения необходимой мощности лазерных излучателей. В таких случаях готовые металлические модели требуют дополнительного спекания в печах и пропитки для повышения прочности.

Разновидностью технологии SLS является метод прямого лазерного спекания металлов (DMLS), ориентированный, как понятно из названия, на работу с чистыми металлическими порошками. Данные установки зачастую оснащаются герметичными рабочими камерами, наполняемыми инертным газом для работы с металлами, подверженными оксидации – например, с титаном. Кроме того, DMLS-принтеры в обязательном порядке применяют подогрев расходного материала до точки чуть ниже температуры плавления, что позволяет экономить на мощности лазерных установок и ускорять процесс печати.

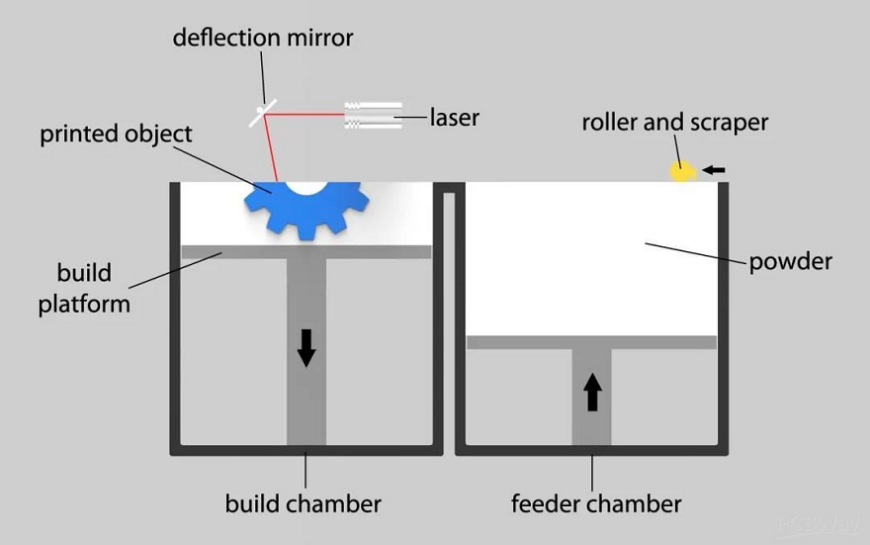

Схема работы SLS, DLMS и SLM установок

Процесс лазерного спекания начинается с нанесения тонкого слоя подогретого порошка на рабочую платформу. Толщина наносимых слоев соответствует толщине одного слоя цифровой модели. Затем производится спекание частиц между собой и с предыдущим слоем. Изменение траектории движения лазерного луча производится с помощью электромеханической системы зеркал.

По завершении вычерчивания слоя лишний материал не удаляется, а служит опорой для последующих слоев, что позволяет создавать модели сложной формы, включая навесные элементы, без необходимости построения дополнительных опорных структур. Такой подход вкупе с высокой точностью и разрешением позволяет получать детали, практически не требующие механической обработки, а также цельные детали уровня геометрической сложности, недосягаемого традиционными производственными методами, включая литье.

Лазерное спекание позволяет работать с широким ассортиментом металлов, включая сталь, титан, никелевые сплавы, драгоценные материалы и др. Единственным недостатком технологии можно считать пористость получаемых моделей, что ограничивает механические свойства и не позволяет добиться прочности на уровне литых аналогов.

Выборочная лазерная (SLM) и электронно-лучевая плавка (EBM)

Несмотря на высокое качество моделей, получаемых лазерным спеканием, их практическое применение ограничивается сравнительно низкой прочностью ввиду пористости. Подобные изделия могут быть использованы для быстрого прототипирования, макетирования, производства ювелирных изделий и многих других задач, но малопригодны для производства деталей, способных выдерживать высокие нагрузки. Одним решением это проблемы стало преобразование технологии прямого лазерного спекания металлов (DMLS) в технологию аддитивного производства методом лазерной плавки (SLM). Фактически, единственным принципиальным различием этих методов является степень термической обработки металлического порошка: технология SLM основана на полной плавке для получения гомогенных моделей, практически неотличимых по физическим и механическим свойствам от литых аналогов.

Пример титанового имплантата, полученного с помощью технологии электронно-лучевой плавки (EBM)

Параллельным методом, достигшим прекрасных результатов, стала электронно-лучевая плавка (EBM). На данный момент существует лишь один производитель, создающий EBM-принтеры – шведская компания Arcam.

EBM позволяет достигать точности и разрешения, сравнимых с лазерной плавкой, но обладает определенными преимуществами. Так, использование электронных пушек позволяет избавиться от деликатных электромеханических зеркальных систем, используемых в лазерных установках. Кроме того, манипулирование электронными пучками с помощью электромагнитных полей возможно на скоростях, несравнимых более высоких по сравнению с электромеханическими системами, что вкупе с увеличением мощности позволяет добиться повышенной производительности без существенного усложнения конструкции. В остальном же, конструкция SLM и EBM-принтеров схожа с установками для лазерного спекания металлов.

Возможность работы с широким диапазонам металлов и сплавов позволяет создавать мелкие партии специализированных металлических деталей, практически не уступающих образцам, получаемым с помощью традиционных методов производства. При этом отсутствует необходимость создания дополнительных инструментов и инфраструктуры – таких как, литейные формы и печи. Соответственно, возможна значительная экономия при прототипировании или мелкосерийном производстве.

Установки для лазерной и электронно-лучевой плавки успешно используются для производства таких предметов, как ортопедические титановые протезы, лопатки газовых турбин и форсунки реактивных двигателей среди прочих.

Прямое лазерное аддитивное построение (CLAD)

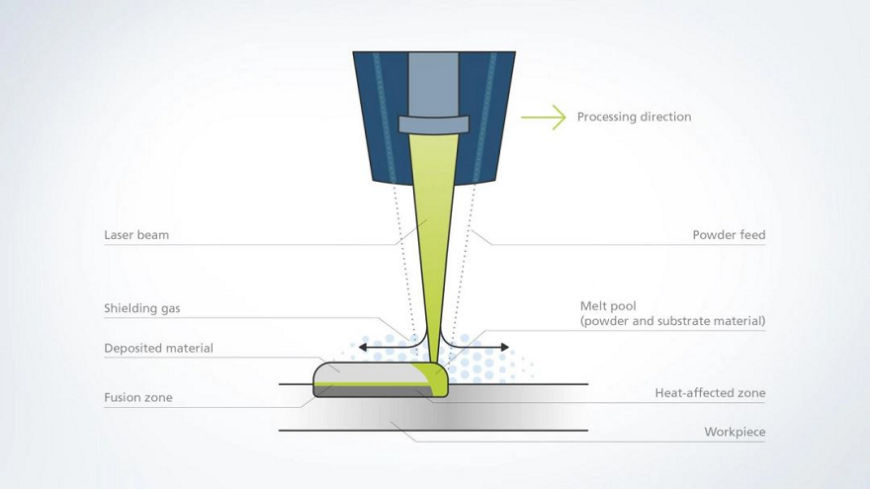

Схема работы установок, использующих технологию CLAD

Не столько технология 3D-печати, сколько технология «3D-ремонта». Технология применяется исключительно на промышленном уровне ввиду сложности и относительно узкой специализации.

В основе CLAD лежит напыление металлического порошка на поврежденные детали с немедленной наплавкой с помощью лазера. Позиционирование «печатной головки» осуществляется по пяти осям: вдобавок к перемещению в трех плоскостях, головка обладает способностью изменять угол наклона и поворачиваться вокруг вертикальной оси, что позволяет работать под любым углом.

Подобные устройства зачастую используются для ремонта крупногабаритных изделий, включая производственный брак. Например, установки французской компании BeAM используются для ремонта авиационных двигателей и других сложных механизмов.

Полноценные установки CLAD предусматривают использование герметичной рабочей камеры с инертной атмосферой для работы с титаном и другими металлами и сплавами, поддающимися оксидации.

Произвольная электронно-лучевая плавка (EBFȝ)

Схема работы EBFȝ принтеров

Технология, разрабатываемая специалистами НАСА для применения в условиях невесомости. Так как отсутствие гравитации делает работу с металлическими порошками практически невозможной, технология EBFȝ подразумевает использование металлических нитей.

Процесс построения схож с 3D-печатью методом послойного наплавления (FDM), но с использованием электронно-лучевой пушки для плавки расходного материала.

Данная технология позволит создание металлических запасных частей на орбите, что позволит существенно сократить затраты на доставку частей и обеспечит возможность быстрого реагирования на внештатные ситуации.

Прямое лазерное выращивание: процесс

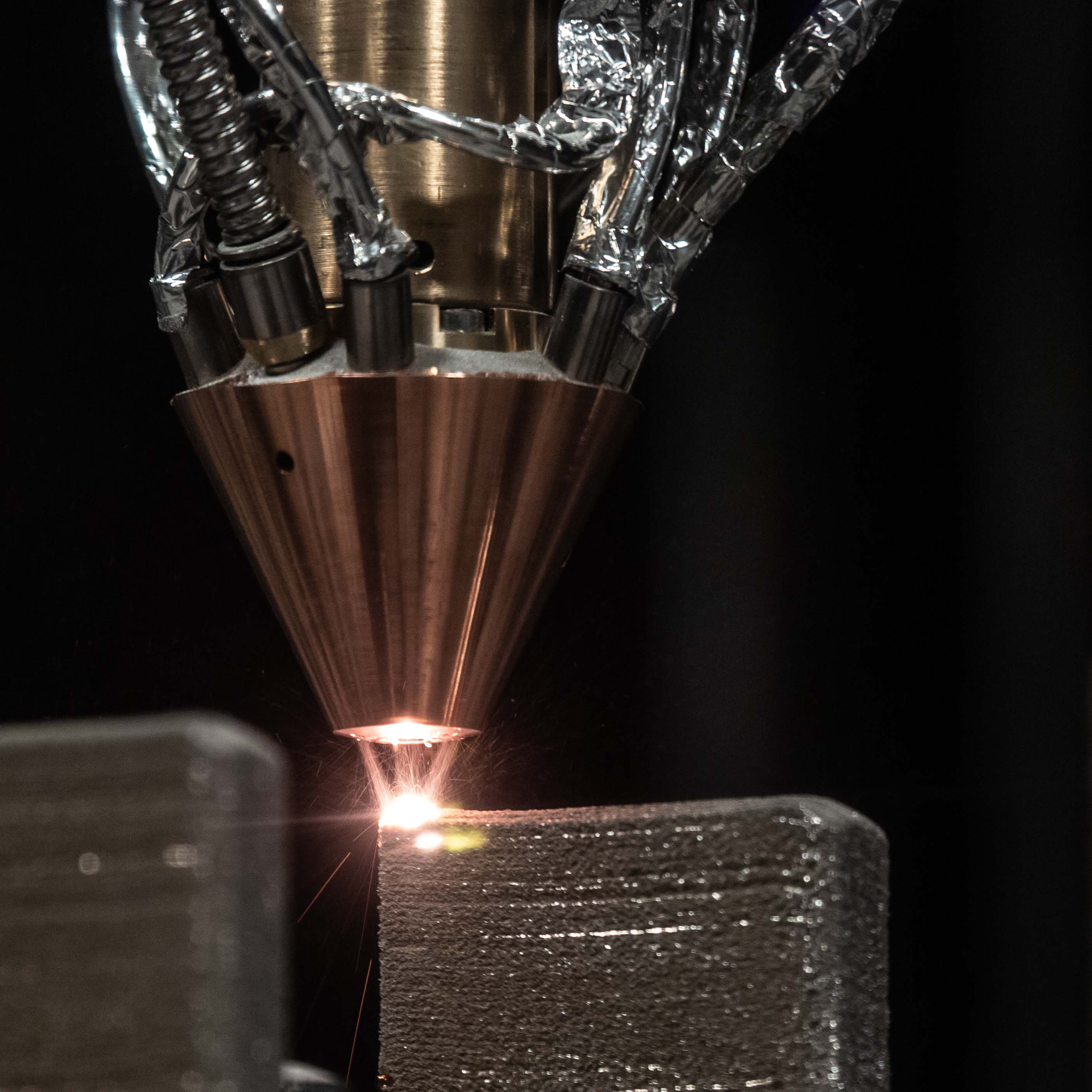

Прямое лазерное выращивание из титанового сплава

С идеей разобрались, теперь можно погружаться внутрь. Какие процессы позволяют сформировать металлическое изделие? Что происходит с энергией и материалом? Какие факторы влияют на конечный результат? Чем отличаются разные подходы к решению одних и тех же задач?

Терминология

Прежде чем углубляться в процессы, происходящие при ПЛВ, давайте разберемся с терминологией. Аддитивные технологии – это новая область знания, которая сейчас активно развивается. На текущий момент терминология еще не полностью сформировалась, причем не только в России, но и в мире. Сейчас активно разрабатываются профильные ГОСТы, которые частично гармонизированы со стандартами ISO и ASTM, а частично опережают их. Разработкой ГОСТов по аддитивным технологиям занимается технический комитет по стандартизации ТК 182 «Аддитивные технологии» во главе с ФГУП «ВИАМ». Почитать свежие проекты стандартов можно на сайте комитета.

Аддитивное производство (АП, аддитивный технологический процесс, additive manufacturing) - процесс изготовления деталей, который основан на создании физического объекта по электронной геометрической модели путем добавления материала, как правило, слой за слоем, в отличие от вычитающего (субтрактивного) производства (механической обработки) и традиционного формообразующего производства (литья, штамповки).

Прямое лазерное выращивание относится к классу аддитивных технологий с прямым подводом энергии и материала, которые описываются следующим образом:

Прямой подвод энергии и материала (directed energy deposition) - процесс АП, в котором энергия от внешнего источника используется для соединения материалов путем их сплавления в процессе нанесения.

Отсюда в названии ПЛВ слово «прямое». Собирая воедино, получаем:

Технология ПЛВ – это аддитивный технологический процесс изготовления деталей по электронной геометрической модели путем наплавки металлического сырья лазерным излучением. В качестве металлического сырья может использоваться как порошок, так и проволока. Хотя скорее всего, когда мы начнем серийно поставлять установки, работающие с проволокой, нам понадобится придумать отдельное название для технологии. Технология ПЛВ позволяет создавать высокоточные заготовки деталей. Однако, почти во всех случаях требуется постобработка - как минимум, это термообработка на снятие напряжений и отрезка от подложки.

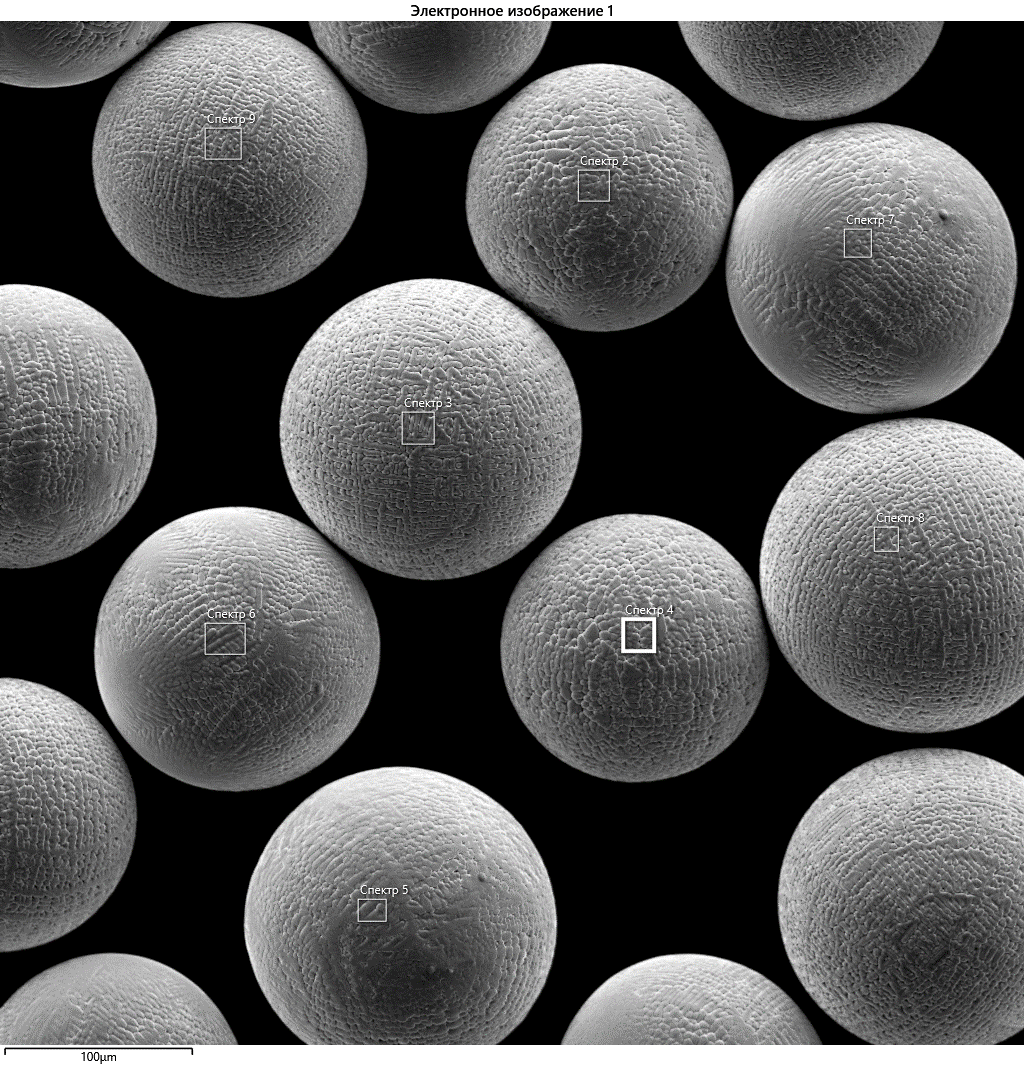

Правильным образом порошковые материалы, которые используются в аддитивных технологиях, надо называть металлопорошковыми композициями. Согласно «ГОСТ Р Аддитивные технологии. Металлопорошковые композиции. Общие требования.»:

Металлопорошковая композиция (МПК) – объединенные в общую композицию различные фракции порошка сферической формы одного химического состава. МПК предназначена для использования в АП. Термин рекомендуется применять наравне с термином «порошковая композиция для АП» по ГОСТ 57558.

А еще иногда используется термин «гранулы», он пришел из классической гранульной металлургии. Особенно полезен он в качестве ответа на вопрос «что в банке?» от товарища лейтенанта, который тормозит вас при попытке пронести банку с порошком на вокзал.

Еще несколько терминов, которые не закреплены в ГОСТах, но будут часто встречаться в статьях:

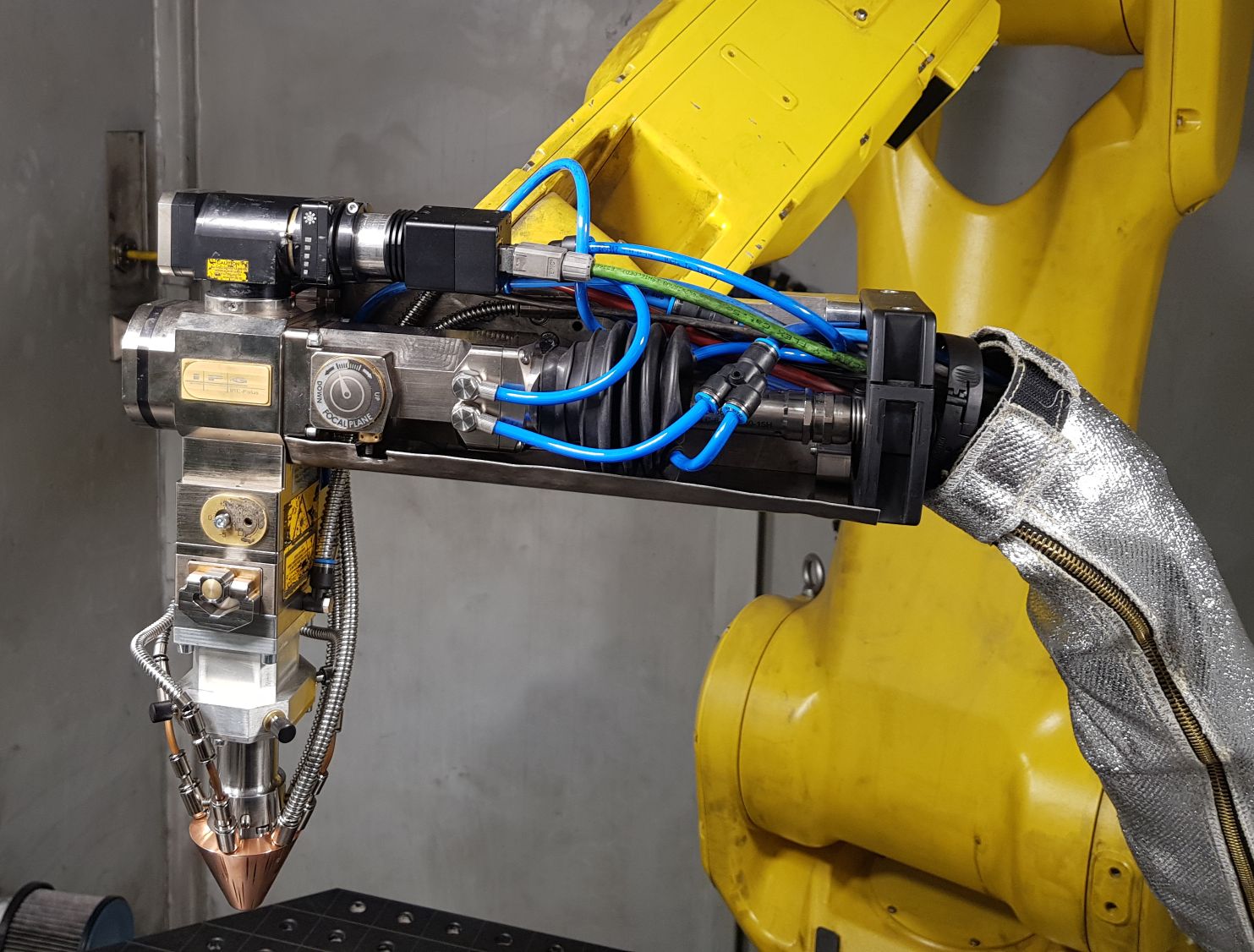

Технологический инструмент – устройство, построенное на базе лазерной технологической головки, которое крепится на фланец промышленного робота и осуществляет наплавку отдельных валиков. Именно перемещение технологического инструмента по определенной траектории задает форму отдельных валиков и создает геометрию детали.

Технологический инструмент для ПЛВ

Сопло подачи порошка – устройство, входящее в состав технологического инструмента, основная задача которого – создание газопорошковой струи, которая направленным образом переносит порошок в ванну расплава. На фотографии это блестящая медная деталь.

Питатель – устройство массового или объемного дозирования МПК и подачи его в сопло по пневматическому шлангу с использованием транспортного газа (аргона).

Подложка – кусок листового металла, свариваемого с наплавляемым материалом, который используется как платформа построения при изготовлении детали.

Ванна расплава – сварочная ванна жидкого металла, формируемая лазерным излучением на поверхности подложки или предыдущего наплавленного слоя.

Лазерное излучение

Последние 30 лет лазерное излучение активно и широко используется при обработке материалов. Лазерная сварка и резка металлов, наплавка, термоупрочнение, гравировка и очистка. Лазерный луч – это универсальный, концентрированный, легко управляемый и автоматизируемый источник нагрева. Существует большое количество лазеров, построенных с использованием разных активных сред. Для обработки металлов необходима большая мощность – от 25 Вт до 25 кВт. Такой мощностью обладают СО2-лазеры, дисковые, диодные и волоконные лазеры. На территории России особую популярность получили иттербиевые волоконные лазеры. Это связано с тем, что у нас находится компания ИРЭ-Полюс, дочка американской корпорации IPG Photonics, которая является мировым лидером по производству мощных волоконных лазеров (80% мирового рынка). Надо заметить, что основатель и хозяин IPG – российский физик Валентин Павлович Гапонцев.

Я не буду углубляться в физику процесса генерации лазерного излучение, есть отличная статья на википедии.

Волоконный лазер - это низкий серый ящик справа от установки

Для технолога волоконный лазер – это черный ящик, из которого выходит желтое транспортное волокно. Ящик может генерировать лазерное излучение с длиной волны 1070 нм (это ближний ИК диапазон) с заданной мощностью. Мощностью можно управлять в диапазоне 10-100% с временем отклика порядка 8 мс. Транспортное волокно гибкое, его можно прокладывать в энергоцепях и кабельных каналах. Транспортное волокно подключается к специальной лазерной технологической головке, оснащенной набором линз, коаксиальной камерой, защитным стеклом и системой мониторинга состояния.

Технологическая головка фокусирует лазерное излучение в небольшое пятно. Размер пятна зависит от диаметра транспортного волокна (обычно 100 мкм) и коэффициента увеличения головки (у нас обычно – 2). Таким образом, размер сфокусированного пятна составляет 200 мкм. Такое маленькое пятно используется в лазерной сварке, когда необходимо проплавить 1-5 мм толщины за один проход. Волоконный лазер генерирует гауссов пучок, а это значит, что плотность мощности будет иметь нормальное распределение. Если нужно пятно большего размера – можно отойти от фокуса, при этом размер пятна вычисляется с помощью законов геометрической оптики.

Взаимодействие излучения с веществом подложки

Итак, допустим мы хотим наплавить один валик с шириной 2 мм. Для этого технологическая головка настраивается так, чтобы на поверхности подложки размер лазерного пятна составлял 2 мм.

В первом приближении оптимальный размер пятна равен ширине валика, отличия только на титановых сплавах или на широких валиках.

Выращивание на массивной подложке

Лазерное излучение падает на поверхность подложки. Часть излучения отражается (30-50%), остальное поглощается, и его энергия переходит в тепловую энергию металла. Коэффициент поглощения зависит от состава металла, длины волны излучения и шероховатости поверхности. Сталь, никель, кобальт, титан и другие часто встречающиеся в промышленности металлы хорошо поглощают излучения 1070 нм. А вот если взять чистую медь, алюминий, золото или серебро – то из-за высокой электропроводности коэффициент поглощения будет очень низким. Из меди, например, делают зеркала для этой длины волны. А вот если взять более коротковолновое излучение, например 515 или 450 нм, то оно будет в 10 раз лучше поглощаться медью. Поэтому в последние годы сварка меди зелеными и синими лазером мощностью 500-1000 Вт получила широкое распространение в немецком электромобилестроении. Да, такой лазер стоит в 10 раз дороже, чем ИК, но его технологические возможности уникальны.

Перенос тепла

Для того, чтобы наплавить валик, необходимо создать на поверхности подложки ванну расплава. Это значит, что количество энергии, поглощаемое подложкой, должно быть достаточным для разогрева металла выше температуры плавления. Генерируемое тепло стремится покинуть активную зону всеми доступными способами. Основной из них – это теплопроводность. Если у нас массивная холодная подложка, то она будет «высасывать» тепло. Если наоборот, мы уже вырастили часть изделия, то оно прогрелось и тепло уходит не очень охотно.

Ширина наплавляемого валика определяется шириной ванны расплава, которая в свою очередь зависит от набора технологических параметров (мощность, скорость, размер пятна) и от условий теплоотвода (температура, геометрия и состав изделия, его теплоемкость и теплопроводность). При выращивании изделия первые валики на подложке будут узкими за счет хорошего отвода тепла. А потом, по мере прогревания изделия и подложки, они будут становится шире, пока тепловой режим не стабилизируется. По мере выращивания разных элементов детали условия теплоотвода могут изменяться, соответственно, будет плавать и ширина валика. При изготовлении небольших изделий это может быть критично, поэтому производители интегрируют системы адаптивного управления с обратной связью. Например, техническое зрение меряет размер ванны расплава по изображению с коаксиальной камеры и управляет мощностью лазерного излучения с помощью ПИД-регулятора. Нас этот эффект не сильно беспокоит - мы работаем с крупногабаритными изделиями, перегреть которые еще надо постараться.

Подача порошка

Для выращивания изделий используются МПК с фракционным размером 50-150 мкм. Это стандартная фракция, которая широко применяется в самых разных технологиях нанесения покрытий. Такие порошки производятся сотнями и тысячами тонн, и поэтому имеют относительно низкую цену. Это более крупная фракция чем для SLM, и это опять же позволяет получить хорошую цену. Крупный порошок часто идет в отсев при производстве порошков для послойного лазерного сплавления, поэтому производитель продает его в разы дешевле. В отличии от SLM, для нашей технологии не требуется идеальная сферичность или отсутствие саттелитов. Единственное узкое место, которое определяет пригодность фракции и формы порошка, это порошковый питатель, и он довольно всеядный. Порошок должен иметь хоть какую-то текучесть и не иметь частиц более 200 мкм, тогда с ним можно работать. При этом необходимо помнить, что в аддитивных технологиях именно качество порошка определяет механические свойства изделия. Если в порошке присутствуют неметаллические включения – они попадут в изделие. Если есть растворенные газы – будет газовая пористость. Если есть нарушения химического состава – это скажется на прочности или вообще приведет к горячим трещинам.

Качественный порошок выглядит очень красиво

МПК засыпается в колбу порошкового питателя, который осуществляет массовое дозирование и подачу порошка в сопло. Питатель можно купить готовый, хотя хороший стоит дорого. Основную часть – колбу мы покупаем, пневматику, привод, датчик веса и систему управления собираем сами. За счет этого мы можем прецизионно управлять подачей порошка, что очень важно для экономики процесса. Основную стоимость изделия составляет стоимость металлического порошка. Если ты смог поднять КИМ в полтора раза, значит ты только что снизил стоимость изделия в полтора раза. Если ты сыпешь лишний порошок – ты в прямом смысле выкидываешь деньги.

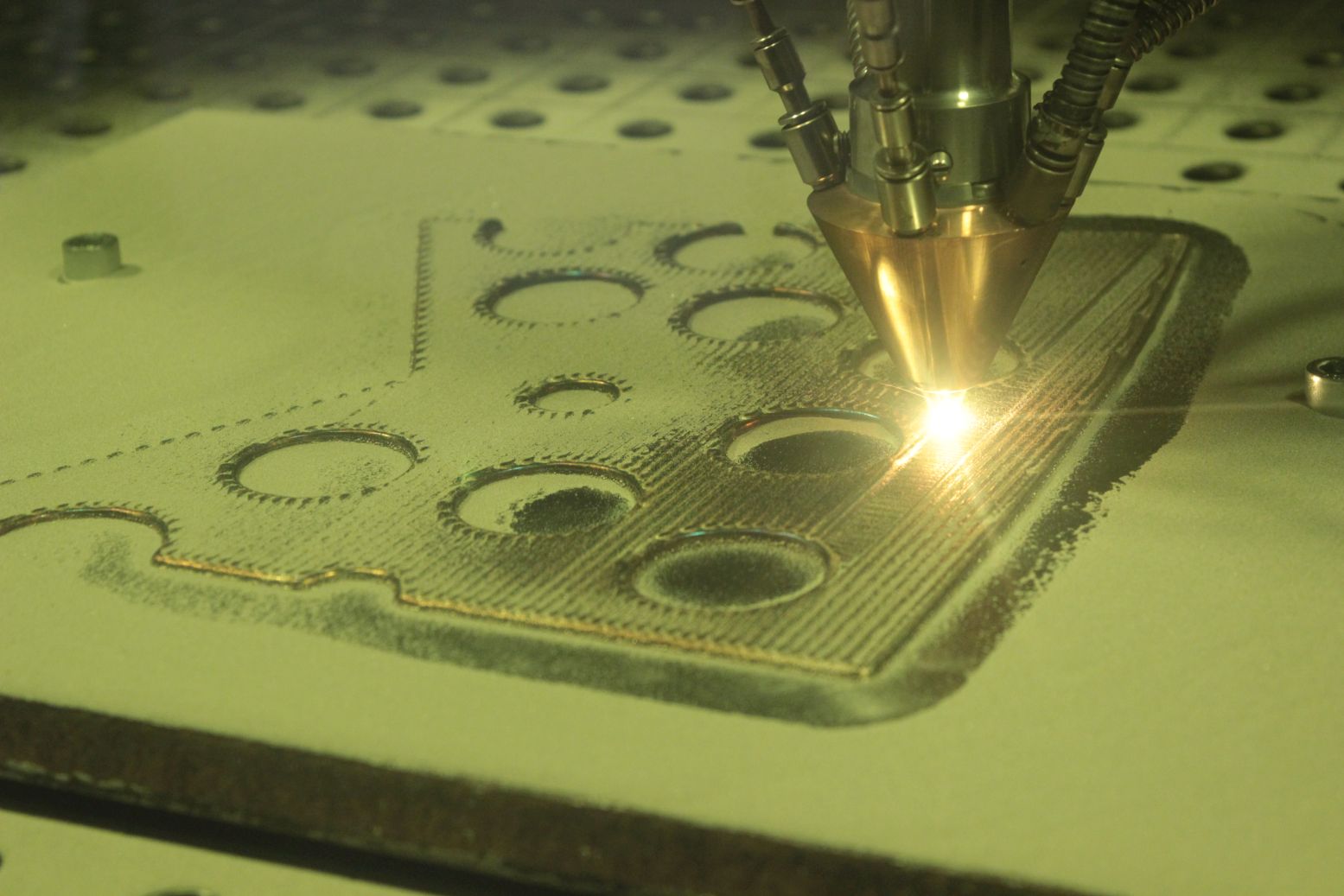

По пневматическому шлангу порошок поступает в сопло подачи порошка. Это сердце установки. Это, наверное, самая важная часть, именно она определяет технологические возможности оборудования. Задача сопла – сформировать сфокусированную газопорошковую струю, которая доставит максимальное количество порошка в ванну расплава. Есть несколько различных конструкций: щелевые и струйные. У щелевого сопла есть коническая щель между двумя медными деталями, которая формирует струю в форме песочных часов. Струйное сопло подает порошок несколькими отдельными струями. Обычно, щелевое чуть лучше фокусирует, но более нежное, и его нельзя наклонять больше чем на 30 градусов. Струйное индифферентно к наклонам, неубиваемо, но чуть хуже фокусирует. Спроектировать универсальное сопло очень сложно. Приходится выбирать – либо хорошая фокусировка, но тогда можно забыть про большие мощности и высокие производительности, либо выбираем производительность и теряем в эффективности. Мы пять лет искали баланс и в этом году наконец его нашли. Без лишней скромности могу сказать, что наше сопло лучшее в мире (для нашего класса задач, естественно=)).

Металлический порошок долетел до ванны расплава и в нее попал. Он захватывается жидким металлом, переплавляется и кристаллизуется. Формируется наплавленный валик. Теперь мы можем запрограммировать робота наплавлять валики друг на друга, и из них сформируется деталь требуемой геометрии. Порошок, который пролетел мимо и не попал в ванну расплава, можно собрать и использовать вторично, но механические свойства от этого станут хуже.

Десерт

Прямое лазерное выращивание – это творческий процесс, когда одну и ту же задачу можно решить кучей разных способов. И даже если ты получил в итоге годное изделие – это не значит, что ты все сделал правильно. Необходимо всегда четко формулировать исходные требования, искать пути оптимизации временных и материальных затрат, планировать пути развития и обязательно посматривать по сторонам. В качестве примера хочу привести видео двух процессов изготовления одного и того же изделия – полой титановой сферы.

Первый исполнитель – корейская компания Insstek, которая обладает отличным маркетинговым ресурсом, активно пиарится и продвигается на российском рынке. А вот с техникой у них есть проблемы. Когда дойдет до сравнительных статей, я обязательно расскажу, почему так получается и почему несколько принятых на старте решений формируют облик и возможности оборудования.

Интересные моменты, которые можно вынести из этого видео:

Яркие белые искры, которые вылетают из активной зоны – это сгорающие на воздухе титановые порошинки. И да, все остальные производители обоснованно считают, что титановые изделия нужно выращивать только с глобальной защитой, чтобы исключить даже вероятность окисления. Но insstek считает иначе, за что и платится плохими механическими свойствами.

Обратите внимание на кучу вторичного порошка на полиэтиленовом пакете на дне кабины. Килограмм этого порошка стоит 15 000 рублей, к слову. О вторичном использовании этого, фактически сгоревшего, порошка речь не идет.

У компании Insstek исторически имеются проблемы с нависающими конструкциями и потолочными перекрытиями, вот и вырастить шарик целиком не получилось. Добавляется операции промежуточной мехобработки и сварки.

А теперь второе видео – наше:

Изделие выращивается с одного установа, за одну технологическую операцию. Сама сфера выращивается за одно включение лазера.

Качеством поверхности можно управлять. Для этого изделия технологические параметры адаптировались, чтобы получить минимальную шероховатость, дабы обойтись без механической обработки внутренней и внешней поверхности.

Коэффициент использования материала составил 93%. Мы экономим деньги заказчика.

Производительность. Время подготовки управляющей программы составило 8 часов. Время выращивания – еще 6.5. Если потребуется изменить геометрию – через два дня новое изделие будет стоять на столе. Никакая традиционная технология так не может.

Заключение

Прямое лазерное спекание металлов (DMLS)

Прямое лазерное спекание металлов (DMLS) – технология аддитивного производства металлических изделий, разработанная компанией EOS из Мюнхена. DMLS зачастую путают со схожими технологиями выборочного лазерного спекания («Selective Laser Sintering» или SLS) и выборочной лазерной плавки («Selective Laser Melting» или SLM).

Процесс включает использование трехмерных моделей в формате STL в качестве чертежей для построения физических моделей. Трехмерная модель подлежит цифровой обработке для виртуального разделения на тонкие слои с толщиной, соответствующей толщине слоев, наносимых печатным устройством. Готовый «построечный» файл используется как набор чертежей во время печати. В качестве нагревательного элемента для спекания металлического порошка используются оптоволоконные лазеры относительно высокой мощности – порядка 200Вт. Некоторые устройства используют более мощные лазеры с повышенной скоростью сканирования (т.е. передвижения лазерного луча) для более высокой производительности. Как вариант, возможно повышение производительности за счет использования нескольких лазеров.

DMLS позволяет создавать цельные металлические детали сложной геометрической формы

Порошковый материал подается в рабочую камеру в количествах, необходимых для нанесения одного слоя. Специальный валик выравнивает поданный материал в ровный слой и удаляет излишний материал из камеры, после чего лазерная головка спекает частицы свежего порошка между собой и с предыдущим слоем согласно контурам, определенным цифровой моделью. После завершения вычерчивания слоя, процесс повторяется: валик подает свежий материал и лазер начинает спекать следующий слой. Привлекательной особенностью этой технологии является очень высокое разрешение печати – в среднем около 20 микрон. Для сравнения, типичная толщина слоя в любительских и бытовых принтерах, использующих технологию FDM/FFF, составляет порядка 100 микрон.

Другой интересной особенностью процесса является отсутствие необходимости построения опор для нависающих элементов конструкции. Неспеченный порошок не удаляется во время печати, а остается в рабочей камере. Таким образом, каждый последующий слой имеет опорную поверхность. Кроме того, неизрасходованный материал может быть собран из рабочей камеры по завершении печати и использован заново. DMLS производство можно считать фактически безотходным, что немаловажно при использовании дорогих материалов – например, драгоценных металлов.

Технология практически не имеет ограничений по геометрической сложности построения, а высокая точность исполнения минимизирует необходимость механической обработки напечатанных изделий.

Преимущества и недостатки

Технология DMLS обладает несколькими достоинствами по сравнению с традиционными производственными методами. Наиболее очевидным является возможность быстрого производства геометрически сложных деталей без необходимости механической обработки (т.н. «субтрактивных» методов – фрезеровки, сверления и пр.). Производство практически безотходно, что выгодно отличает DMLS от субтрактивных технологий. Технология позволяет создавать несколько моделей одновременно с ограничением лишь по размеру рабочей камеры. Построение моделей занимает порядка несколько часов, что несоизмеримо более выгодно, чем литейный процесс, который может занимать до нескольких месяцев с учетом полного производственного цикла. С другой стороны, детали, произведенные лазерным спеканием, не обладают монолитностью, а потому не достигают тех же показателей прочности, что и отлитые образцы, или детали, произведенные субтрактивными методами.

На данный момент установки DMLS применяются только в профессиональной среде из-за высокой стоимости

DMLS активно используется в промышленности ввиду возможности построения внутренних структур цельных деталей, недоступных по сложности традиционным методам производства. Детали с комплексной геометрией могут быть выполнены целиком, а не из составных частей, что благоприятно влияет на качество и стоимость изделий. Так как DMLS не требует специальных инструментов (например, литейных форм) и не производит большого количества отходов (как в случае с субтрактивными методами), производство мелкосерийных партий с помощью этой технологии намного выгодней, чем за счет традиционных методов.

Применение

Технология DMLS применяется для производства готовых изделий малого и среднего размера в различных отраслях, включая аэрокосмическую, стоматологическую, медицинскую и др. Типичный размер области построения существующих установок составляет 250х250х250мм, хотя технологических ограничений на размер не существует – это лишь вопрос стоимости устройства. DMLS используется для быстрого прототипирования, снижая время разработки новых продуктов, а также в производстве, позволяя сокращать себестоимость мелких партий и упрощать сборку изделий сложной геометрической формы.

Фотографии деталей ракетного двигателя Super Draco, опубликованные основателем компании Space X Илоном Маском

Северо-западный политехнический университет Китая использует DMLS системы для производства элементов конструкции самолетов. Исследования, проведенные EADS, также указывают на снижение себестоимости и отходов при использовании технологии DMLS для производства сложных конструкций в единичных экземплярах или мелкими партиями.

5 сентября 2013 года Илон Маск опубликовал фотографии детали ракетного двигателя Super Draco, созданной из никель-хромового жаропрочного сплава Inconel с помощью принтера EOS.

Материалы

В качестве расходных материалов могут использоваться практически любые металлы и сплавы в порошковой форме. На сегодняшний день успешно применяется нержавеющая сталь, кобальт-хромовые сплавы, титан и прочие материалы.

PCBWay: основные технологии 3D-печати металлами

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать металлами считается вершиной аддитивных технологий. Самый ранний патент на технологию 3D-печати металлом — прямое лазерное спекание или DMLS — получен немецкой компанией EOS GmbH еще в 1997 году. С тех пор металлическая 3D-печать стабильно развивалась, а мы сегодня рассмотрим самые распространенные методы.

Аддитивное производстве металлических изделий можно разделить на четыре основных направления: синтез из металлических порошков на подложке (MPBF), струйное нанесение связующего на металлические порошки (Metal Binder Jetting), прямой подвод энергии и материала (DED) и хорошо знакомую энтузиастам экструзионную 3D-печать (FDM/FFF).

Синтез на подложке с использованием металлических порошков (Metal Powder Bed Fusion, MPBF)

Процессы в этой категории включают прямое лазерное спекание металлов (Direct Metal Laser Sintering, DMLS), селективное лазерное сплавление (Selective Laser Melting, SLM) и электронно-лучевую плавку (Electron Beam Melting, EBM).

Прямое лазерное спекание металлов (DMLS)

Этот метод можно использовать для построения объектов из практически любых металлических сплавов. При прямом лазерном спекании расходный порошок укладывается тонким слоем, а затем лазер последовательно обрабатывает слой, спекая частицы без полного плавления. Процесс повторяется снова и снова до получения цельного изделия. По завершении 3D-печати изделие медленно охлаждается, а остатки порошка извлекаются из рабочей камеры для очистки и подготовки к повторному использованию. Главное достоинство прямого лазерного спекания металлов в том, что оно позволяет получать изделия без внутренних напряжений и скрытых дефектов, что особенно важно при производстве нагруженных деталей, например для аэрокосмической или автомобильной промышленности. Главный недостаток этого метода заключается в дороговизне.

Селективное лазерное сплавление (SLM)

Как и в предыдущем методе, здесь используются мелкодисперсные металлические порошки. Принцип выращивания аналогичен, но вместо спекания частицы порошка плавятся полностью, образуя очень плотную массу. В настоящее время этот процесс применим только к некоторым металлам и сплавам, например нержавеющим и инструментальным сталям, титановым, кобальт-хромовым и алюминиевым сплавам. Высокие температуры обработки могут приводить к образованию остаточных напряжений и деформации печатаемых объектов.

Электронно-лучевая плавка (EBM)

Этот метод схож с селективным лазерным сплавлением, но использует электронные пушки вместо лазерных излучателей. Спектр совместимых расходных материалов ограничен: наиболее часто используются титановые сплавы, хотя метод позволяет работать с кобальт-хромовыми и некоторыми другими вариантами. Технология в основном используется в аддитивном производстве деталей для аэрокосмической отрасли.

Главные преимущества вышеперечисленных методов — возможность построения деталей практически любой геометрической формы и, в целом, использования широкого спектра материалов — от легких алюминиевых до жаропрочных никелевых суперсплавов, многие из которых с трудом поддаются традиционным производственным методам. По механическим свойствам получаемые изделия могут несколько уступать литым и кованым аналогам, но при изготовлении деталей сложной формы это компенсируется возможностью производства цельных изделий без сварных соединений.

Недостатки включают высокую стоимость расходных материалов, оборудования и эксплуатации. Кроме того, требуется параллельное выращивание металлических опорных структур для борьбы с деформациями, что приводит к увеличению отходов и требует немалых трудозатрат на постобработку. Полезные объемы таких систем конструктивно ограничены, а работа с мелкодисперсными порошками требует строгого соблюдения техники безопасности.

3D-печать металлическими порошками со струйным нанесением связующего (Metal Binder Jetting)

Технология предусматривает выборочное напыление связующего на слои порошка — песка, керамики или металла — до получения заготовки. Так как процесс проходит при комнатной температуре, возможность тепловой деформации исключена, а само оборудование может быть масштабировано вверх до крупноформатного производства. Поддержки не требуются, так как опорой для выстраиваемых заготовок служит сам порошок. По завершении построения неизрасходованный материал может быть просеян и использован заново. Такие системы популярны в мелкосерийном производстве и изготовлении единичных деталей по индивидуальным требованиям.

Преимущества состоят в высокой геометрической свободе, эффективном использовании рабочего объема с возможностью мелкосерийного производства и отсутствии необходимости в опорных структурах, что облегчает постобработку. Отсутствие деформаций на этапе построения позволяет выращивать крупногабаритные изделия. Технология отличается более высокой производительностью и меньшей себестоимостью, чем процессы синтеза на подложке.

Главный недостаток — необходимость в термической обработке. 3D-печатные заготовки необходимо подвергать отжигу и спеканию, что требует дополнительных финансовых и временных затрат. Плотность получаемых изделий, как правило, ниже, чем у аналогов, получаемых методами синтеза на подложке, отчего могут страдать механические свойства. Выбор подходящих металлических расходных материалов относительно невелик.

Прямой подвод энергии и материала (Directed Energy Deposition, DED)

Сюда входят несколько процессов с использованием различных источников энергии и либо порошков, либо проволоки. Два наиболее распространенных метода — электродуговое выращивание (Wire Arc Additive Manufacturing, WAAM) и лазерная наплавка металла (Laser Metal Deposition, LMD), также называемая прямым лазерным выращиванием.

В основе всех технологий DED 3D-печати лежит подача расходного материала прямо в зону плавления. Расходным материалом служит либо напыляемый порошок, либо проволока. Материал подается на поверхность выращиваемого изделия и немедленно плавится с помощью электрической дуги, лазера или электронной пушки. WAAM — это комбинация металлической проволоки и электродугового наплавления, а в LMD используются порошки и лазеры.

Технологии DED подходят не только для 3D-печати изделий с нуля, но и ремонта металлических деталей, например турбинных или компрессорных лопаток, а также нанесения металлических покрытий.

Одно из преимущество DED 3D-печати — низкая стоимость материалов в тех случаях, когда используется металлическая проволока. DED 3D-принтеры также могут использовать два и более металлов или сплавов одновременно, выстраивая структуры с градиентным составом. Многоосевое позиционирование (5- или 6-координатное) добавляет возможность построения геометрически сложных деталей без использования опорных структур.

Наконец, DED 3D-принтеры легко масштабируются, позволяют получать детали высокой плотности, отличаются экономичностью в плане расхода материалов и могут обладать высокой производительностью, особенно при использовании проволоки.

Из недостатков можно отметить относительно высокую стоимость оборудования, невысокое разрешение, снижающее детализацию, а также низкое качество поверхностей при работе с металлической проволокой, требующее интенсивной постобработки.

Экструзионная 3D-печать (FDM/FFF)

Хорошо известная и доступная технология 3D-печати методом послойного наплавления полимерного прутка (FDM или FFF) тоже может применяться в производстве металлических изделий. Для этого требуются специальные филаменты, но подходящее оборудование доступно даже малому бизнесу. В этом вся суть — сделать 3D-печать металлами максимально доступной.

Расходными материалами служат полимер-металлические филаменты, то есть композиты из пластиков с металлическим наполнителем. Такими композитами можно печатать на большинстве FDM 3D-принтеров, даже любительского класса, однако получаемые заготовки требуют серьезной обработки. После 3D-печати полимерное связующее необходимо удалить травлением или отжигом, после чего заготовку необходимо спечь до готового вида. Основная масса затрат, таким образом, приходится на оборудование для термической обработки и довольно дорогие расходные материалы, но в целом процесс остается самым дешевым из всех перечисленных.

Экструзионная 3D-печать полимер-металлическими филаментами применяется как в единичном, так и мелкосерийном производстве, не требует использования дорогих и опасных мелкодисперсных порошков, доступна малому и среднему бизнесу.

Главный недостаток состоит в трудоемкой термической обработке 3D-печатных заготовок, требующей дополнительного оборудования. Детали сложной геометрической формы зачастую необходимо печатать с поддержками, но до термической обработки опорные структуры удаляются относительно легко — как с обычных пластиковых моделей. Получаемые изделия демонстрируют относительно высокую пористость и подвержены значительной усадке в процессе термообработки, что необходимо компенсировать масштабированием на этапе подготовке 3D-моделей к печати.

PCBWay предлагает широкий перечень услуг, включая дизайн, прототипирование, сборку и серийное производство печатных плат, поставку электронных модулей, 3D-печать, механическую обработку и другие. Мы стремимся удовлетворить потребности мейкеров и производителей в электронике качеством, скоростью доставки и экономичностью.

Партнерский материал

DMLS (прямое металлическое лазерное спекание) 3д

DMLS (Direct Metal Laser Sintering — прямое металлическое лазерное спекание) — технология прямого лазерного плавления металла (DMLM). Или лазерной сварки в порошковом слое (LPBF). Она точно формирует сложные геометрические формы. Которые невозможны при других способах изготовления металла.

3D-печать не ограничивается только пластиком. Дальше Вы узнаете все о прямом металлическом лазерном спекании Direct Metal Laser Sintering. Одной из немногих технологий 3D-печати, способной изготавливать детали непосредственно из металла.

Что такое DMLS (Direct Metal Laser Sintering)?

Прямое металлическое лазерное спекание (DMLS — Direct Metal Laser Sintering) — это одна из немногих технологий 3D-печати, которая напрямую создает металлическую деталь из своей трехмерной компьютерной модели.

Этот процесс является развитием порошковой металлургии (ПМ). Технологии формования металлов, которая использует тепло и давление для формирования порошковых металлических деталей.

Рабочим материалом для этого процесса 3D-печати является тонко измельченный металл. Обычно размер частиц металла составляет 20-40 микрометров. Размер и форма частиц ограничивают детальное разрешение конечной детали. Меньший размер металлических частиц и меньшие отклонения обеспечивают лучшее разрешение.

Другими пределами разрешения в этой технологии являются высота слоя и размер лазерного пятна. Как и в других процессах 3D-печати, модель делится на множество тонких слоев. Которые затем печатаются один за другим для создания конечной части. Высота слоя для печати приблизительно равна максимальному размеру используемого металлического порошка.

DMLS и SLM

Прямое металлическое лазерное спекание (DMLS — Direct Metal Laser Sintering) и технология селективного лазерного плавления (SLM — Selective Laser Melting) очень похожи. Разница между этими двумя процессами заключается в температуре, используемой для плавления металлического порошка.

Технология селективного лазерного плавления нагревает металлический порошок до полного растворения в жидкости. DMLS не плавит металлический порошок. В результате требуется меньше энергии. Но спекание нагревает частицы настолько, что их поверхности свариваются друг с другом.

Прямое металлическое лазерное спекание работает с металлическими сплавами. Или смеси металлов. Поскольку он не плавит металлический порошок. В то время как технология селективного лазерного плавления лучше всего работает с чистыми металлами.

Процессы DMLS и SLM функционально одинаковы. Используются порошковые металлы, лазеры сплавляют частицы металла. В результате все остальные их внутренние процессы следуют тому же сценарию.

Единственная количественная разница между этими двумя показателями — это температура, возникающая на поверхности металлического порошка. Проще говоря, SLM нагревает металл сильнее, чем DMLS.

Достаточно ли этой разницы температур, чтобы назвать эти две технологии отличными? Да, если верить патентам, лицензиям и маркетингу.

Правовая история Direct Metal Laser Sintering

История DMLS (Direct Metal Laser Sintering) начинается в 90-х годах с изобретения селективного лазерного спекания (SLS). Это патент Карла Декарда, срок действия которого истек. Параллельно EOS (компания в Мюнхене, Германия) также разрабатывала технологии аддитивного производства. В том числе лазерное спекание для пластмасс и металлов.

Достижения этой технологии продолжались с соответствующими лицензионными соглашениями. И юридическими баталиями. Пока EOS в конечном итоге не получила всемирные права на технологию селективного лазерного плавления.

Затем компания стала продвигать технологию DMLS (рожденную от SLS). Первые коммерческие принтеры DMLS выпущены в 1995 году. В итоге EOS и сегодня остается лидером в технологии DMLS (Direct Metal Laser Sintering).

Технология SLM была разработана в то же время, что и прямое металлическое лазерное спекание. (Институт лазерных технологий Фраунгофера в Аахене, Германия). Эта технология развивалась в последующие годы. Хотя и имела множество проблем с лицензированием и судебными делами.

Эти вопросы были связаны не с самой технологией, а с нарушением лицензионных соглашений. EOS также проявляет интерес к технологии SLM, заключая лицензионные соглашения с Trumph GmbH. Хотя делает упор на DMLS.

Как работает DMLS (Direct Metal Laser Sintering)

DMLS (Direct Metal Laser Sintering) следует основной последовательности процессов для большинства технологий 3D-печати. Это создание модели, среза и печати слой за слоем. Как только 3D-модель создана и нарезана с помощью соответствующего программного обеспечения, код, необходимый для принтера для изготовления детали, подается на принтер. И физический процесс может начаться.

Для начала бункер принтера DMLS заполняется желаемым металлическим порошком. Нагреватели принтера доводят порошок до температуры, близкой к диапазону спекания сплава. В результате в принтере используется инертный газ. Он защищает нагретый порошок и детали при сборке.

Сборка начинается с нанесения тонкого слоя металлического порошка на платформу для сборки. Затем лазер начинает свой путь для этого слоя, выборочно спекая порошок в твердое вещество. В результате последовательность дозирования слоя и спекания продолжается до завершения детали.

После того как деталь остыла, окружающий сыпучий металлический порошок удаляется из принтера. Последние шаги включают удаление поддержки. А также любую необходимую последующую обработку.

Детали DMLS можно обрабатывать как металлические детали, изготовленные обычной металлообработкой. Это может включать, например, механическую обработку, термическую обработку или чистовую обработку поверхности.

Эти технологические этапы схожи с SLM. Только мощность лазера увеличивается до «плавления».

DMLS — преимущества и ограничения

DMLS и SLM имеют много преимуществ и ограничений. Поскольку они функционально одинаковы. За некоторыми исключениями. Естественно, оба имеют много преимуществ перед другими технологиями 3D-печати.

Например, создание объекта слой за слоем обеспечивает эффективное и доступное производство сложных внутренних и внешних геометрий. Но это просто невозможно при вычитании (механическая обработка) или формировании.

Тем не менее, давайте посмотрим на некоторые вещи, которые выделяют DMLS и SLM.

Преимущества

Прямая металлическая печать:

Прямое металлическое лазерное спекание и SLM могут производить металлические детали напрямую.

Прямое металлическое лазерное спекание можно использовать с металлическими сплавами или чистыми металлами, не влияя на свойства материала. Даже смеси порошков (например, алюминия и нейлона) могут быть успешно напечатаны.

Разнообразие материалов:

Между DMLS и SLM доступен широкий ассортимент порошков из металла и металлических сплавов. Включая стали, нержавеющие стали, алюминий, титан, никелевые сплавы, хром кобальта и драгоценные металлы.

Сильные, функциональные детали:

Свойства готовой детали сравнимы с деталями, отлитыми из того же материала. Сильные, функциональные металлические детали производятся с помощью процесса DMLS. SLM может произвести более прочную деталь, плавя металл.

Конечные детали имеют хорошие механические свойства во всех направлениях. (Некоторые методы 3D-печати — например, FDM — имеют тенденцию быть слабыми по крайней мере в одном направлении.)

Перерабатываемый материал:

Металлический порошок, который не спекается и не расплавляется, можно использовать повторно.

Ограничения

Высокая цена:

Прямое металлическое лазерное спекание и SLM имеют самые высокие цены на процессы 3D-печати. Машины и материалы дорогие, а процесс медленный.

Пористые части:

Готовые детали DMLS являются пористыми по отношению к расплавленной металлической части. Пористость можно контролировать. Но не устранять в процессе или во время последующей обработки.

Мелкие детали:

Большинство принтеров DMLS (Direct Metal Laser Sintering) имеют относительно небольшие объемы сборки.

DMLS (Direct Metal Laser Sintering) — инновационные применения

Немногие процессы 3D-печати способны напрямую печатать объекты, используя металл. Эта способность делает технологию прямое металлическое лазерное спекание популярной при изготовлении сложных деталей из высокоэффективных металлов и сплавов.

Области, которые получают большую пользу от использования DMLS (Direct Metal Laser Sintering)? Это медицинская, стоматологическая и аэрокосмическая промышленность. Их детали часто требуют использования высокопроизводительных или экзотических материалов.

Прямое металлическое лазерное спекание может создавать детали, которые просто невозможно изготовить с использованием традиционных технологий металлообработки.

Медицина:

Индивидуальное протезирование может быть смоделировано и напечатано из таких материалов, как титановые сплавы, для замены частей костей, потерянных в результате несчастного случая или болезни.

Они обладают высокой прочностью, устойчивы к атакам со стороны тела. А пористость способствует росту кости в протезную структуру. Самое главное, что каждый протез может быть легко сделан уникальным для отдельного пациента.

Стоматология:

Протезирование, мосты, коронки и частичные зубные протезы легко моделируются специально для пациента. А затем печатаются из высокопрочных материалов, таких как хром кобальта. Индивидуальная подгонка, прочность и долговечность быстро доступны в процессе печати DMLS.

Авиация и космонавтика:

Прямое металлическое лазерное спекание является ключевой частью сокращения количества деталей. А также создания сложных геометрий и снижения веса при сохранении или увеличении прочности и долговечности деталей.

Детали DMLS (прямое металлическое лазерное спекание) используются в коммерческих самолетах и ракетах. От простых кронштейнов до сложных деталей турбины и зондов. Можно производить даже полный выпуск ракет.

Лицензия. Текст «Прямое лазерное спекание металлов (DMLS) — простое объяснение» от All3DP лицензируется в соответствии с международной лицензией Creative Commons Attribution 4.0

Читайте также: