Прямое лазерное выращивание металлов

Обновлено: 27.09.2024

В последнее десятилетие происходит интенсивное внедрение аддитивных технологий практически во все отрасли промышленности. Основной тенденцией развития является увеличение производительности при сохранении требуемого качества изготавливаемого изделия. Одной из перспективных в данном направлении является технология прямого лазерного выращивания.

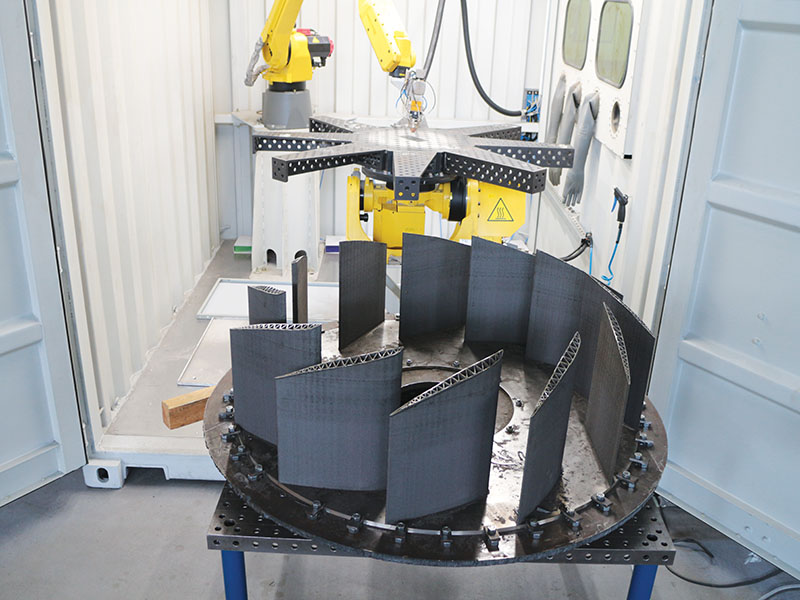

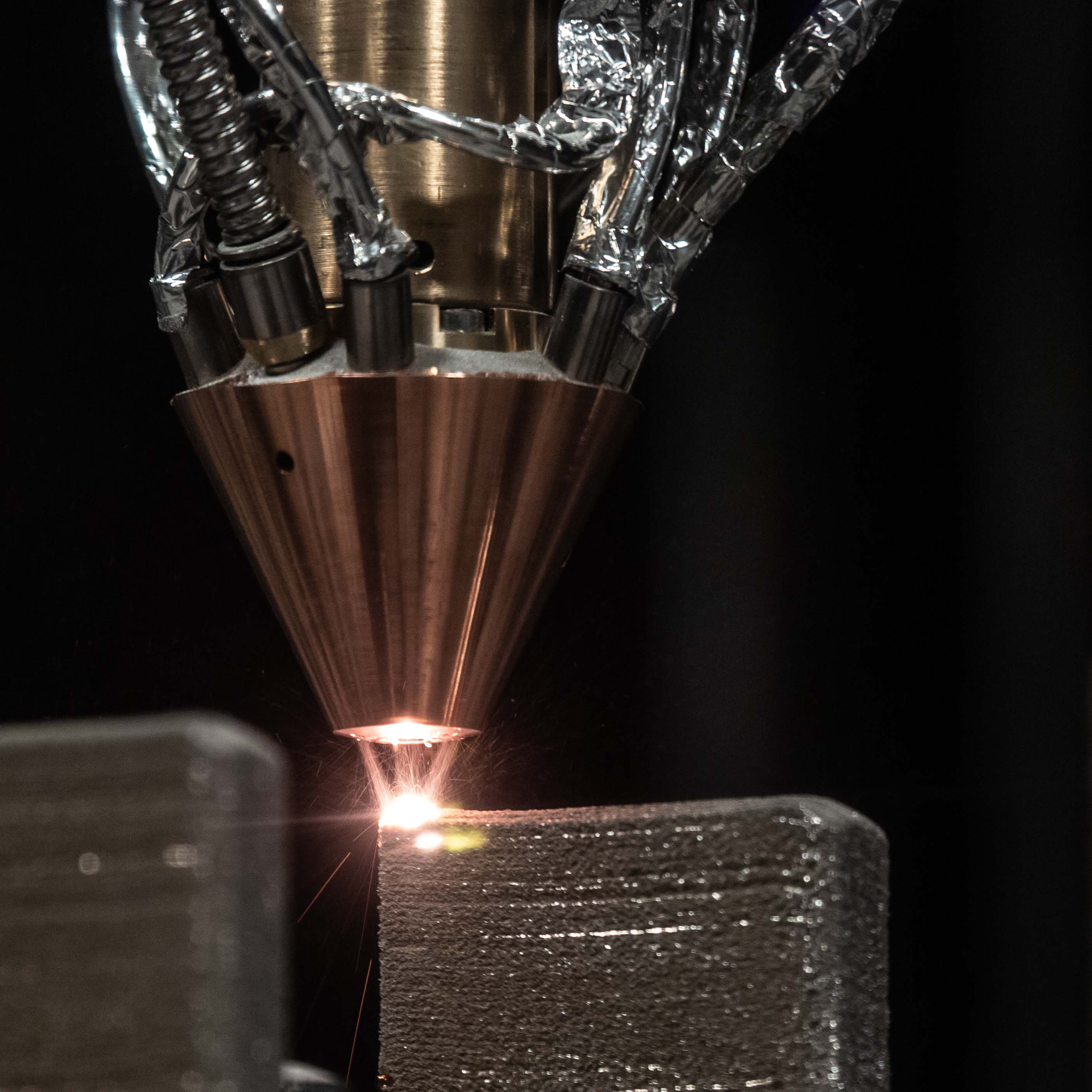

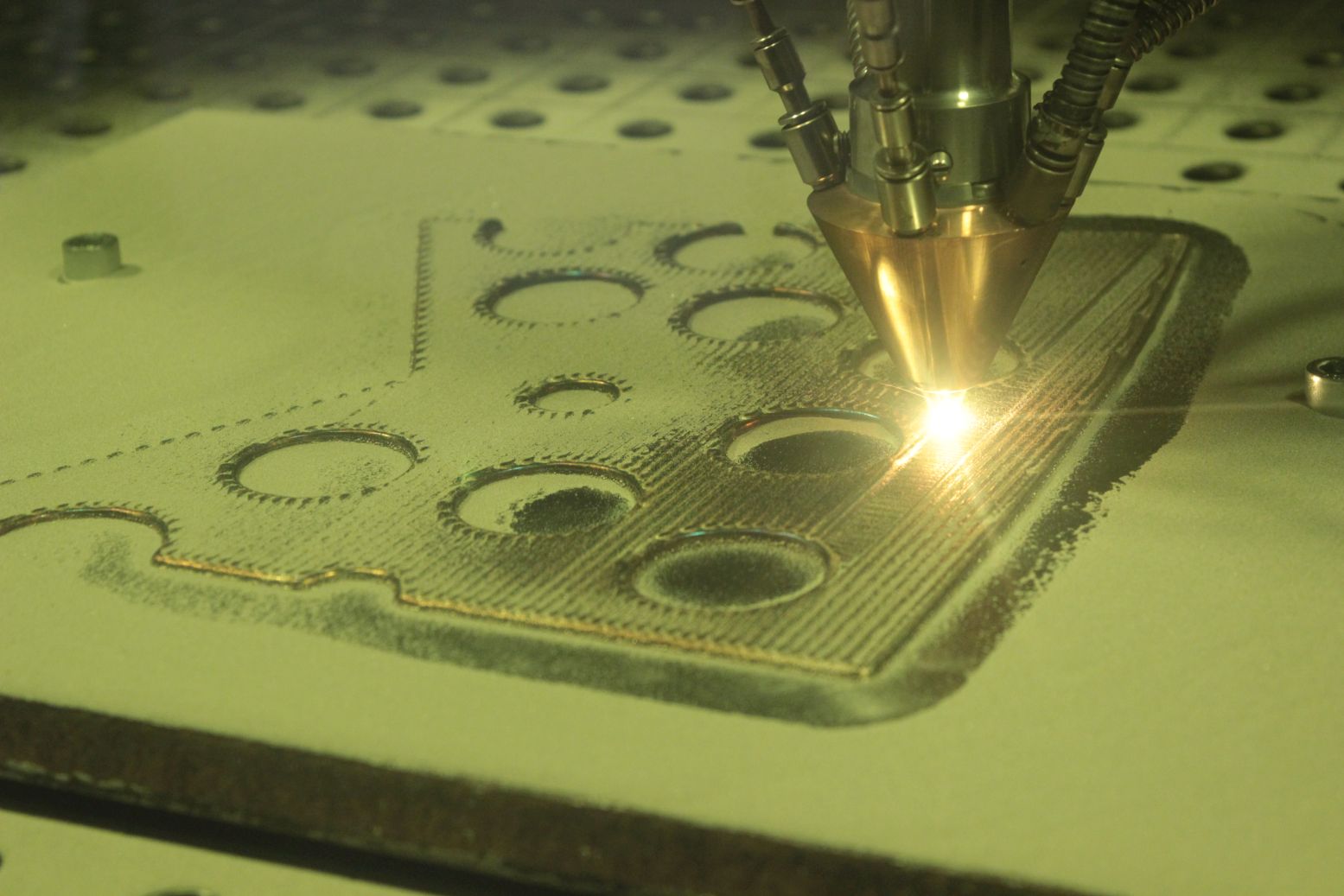

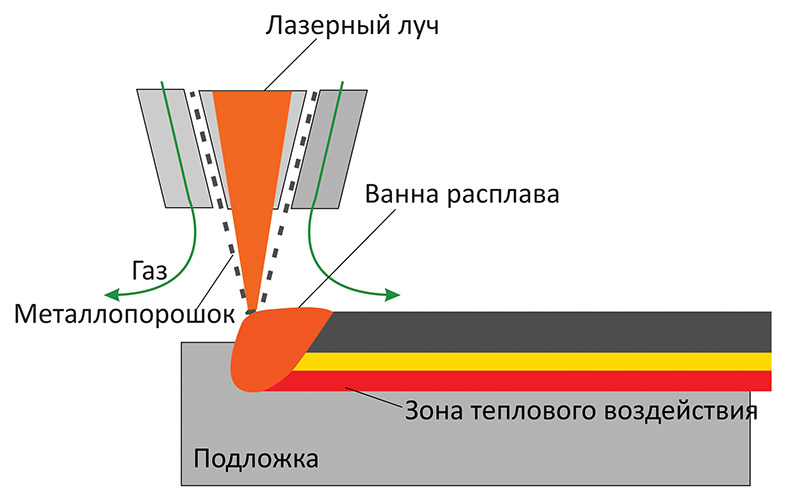

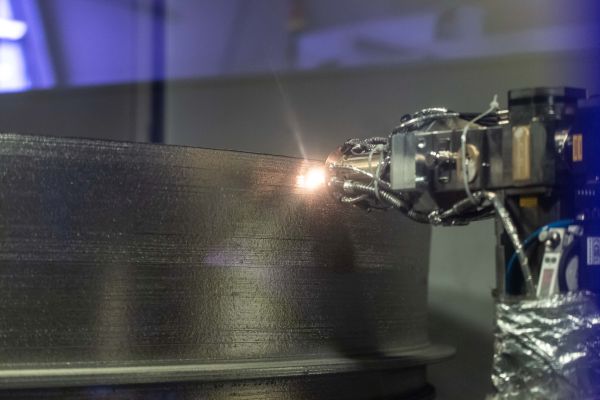

В процессе прямого лазерного выращивания изделие формируется из металлического порошка, подаваемого сжатой струей газа непосредственно в зону воздействия лазерного излучения [1, 2]. При этом рабочий инструмент перемещается по траектории, повторяющей контуры слоя изделия в поперечном сечении (рис. 1). Эта технология позволяет создавать детали сложной формы по заранее заданной 3D модели. При этом, используя порошки различных составов, становится возможным получение деталей с градиентными свойствами. Габариты изделий практически не ограничены [3].

Рис. 1. Процесс прямого лазерного выращивания крупногабаритных изделий

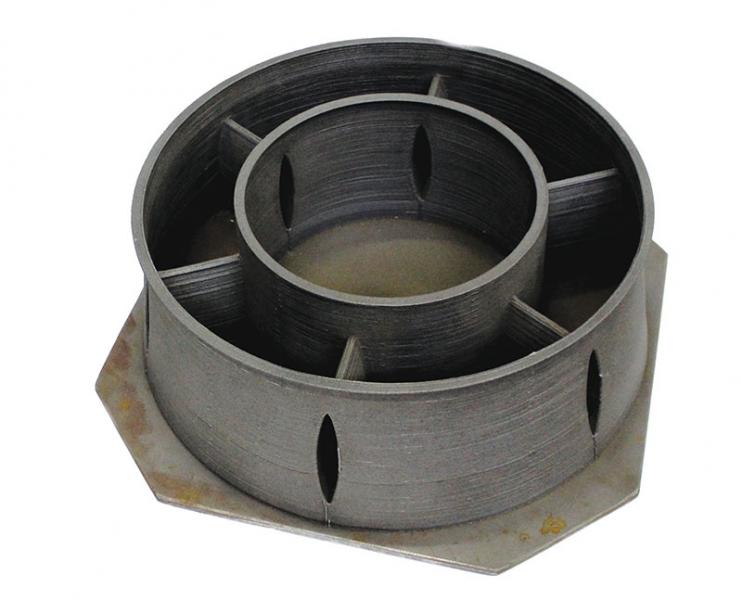

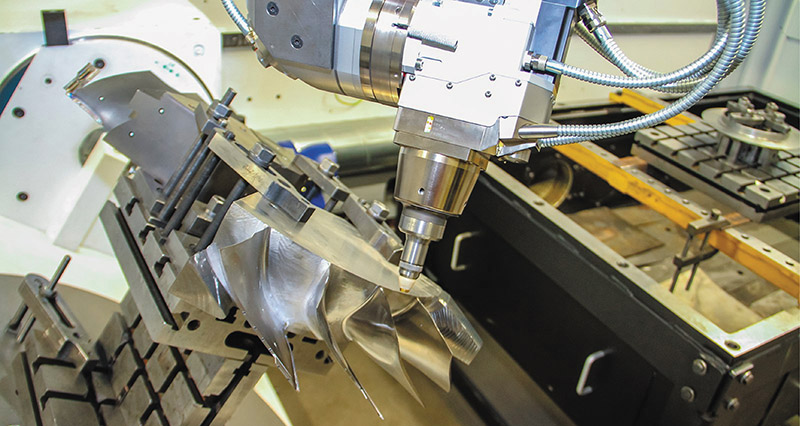

По мере инноватизации производства возникает ряд проблем, устранение которых невозможно с точки зрения традиционных подходов. Усложнение геометрических форм и увеличение требований к деталям и узлам конструкций приводит к увеличению стоимости оборудования, инструментов и оснастки, увеличению цикла изготовления, что, в свою очередь, значительно повышает себестоимость производимой продукции. Технология прямого лазерного выращивания позволяет решить все перечисленные задачи за счет повышения производительности (примерно в 10 раз) и снижения материалоемкости изготовления деталей сложной формы путем точного повторения заданной конструктором траектории изделия. При этом расширяются границы технологических и конструкторских возможностей, так как происходит полная автоматизация и «цифровизация» производства. Такой подход раскрывает широкие возможности в судостроении, машиностроении, ракетно-космической отрасли, медицине. Бионический дизайн в авиастроении позволяет снизить вес деталей в 1,5–5 раз без потери прочности и ресурса, а за счет неограниченных возможностей получаемых форм геометрия изготавливаемых изделий ограничена только фантазией конструктора (рис. 2) [4, 5].

Рис. 2. Изделия, полученные методом прямого лазерного выращиваниия на оборудовании, разработанном в ИЛиСТ

В Институте лазерных и сварочных технологий (ИЛиСТ) разработаны и изготовлены технологические установки и технологический инструментарий прямого лазерного выращивания. На их базе проведены технологические исследования процесса выращивания образцов из порошковых сплавов на основе Ni, Fe, Ti, Co [4–7].

На данный момент разработан и изготовлен ряд машин для лазерного выращивания, построенных на следующих принципах:

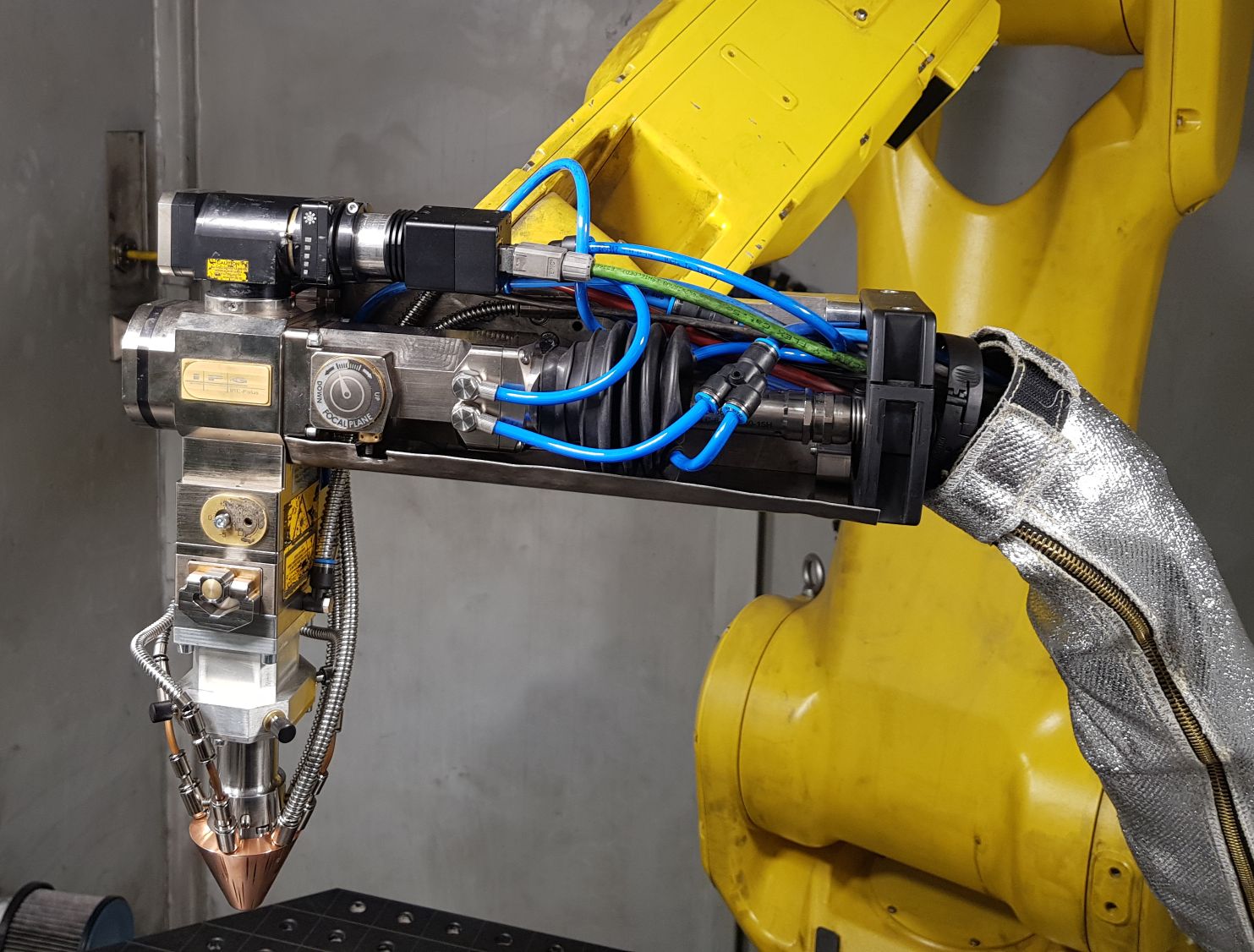

• в качестве манипуляторов используются промышленный робот Fanuc и двухосный позиционер для лазерной головки и заготовки соответственно. В общей сложности обеспечивается восемь осей свободы для получения сложной геометрии;

• в качестве источника нагрева и плавления металлического порошка используется волоконный лазер IPG мощностью от 500 до 5000 Вт;

• для предотвращения негативного влияния газов окружающей среды на заготовку предусмотрена герметично закрытая камера с контролируемой атмосферой чистого аргона. Внутренний объем оптимизирован для снижения потребления аргона;

• Модульная лазерная головка, которая оснащена сменными наборами сопел для различных применений, включая не только выращивание, но и процесс сварки.

Существующие модели (рис. 3) обеспечивают максимальный размер изготавливаемой детали:

«S» с камерой 1,4 м3 — Ø300 мм, H = 300 мм, 30 кг;

«L» с камерой 6 м3 — Ø1000 мм, H = 600 мм, 250 кг;

«XL» с камерой 25 м3 — Ø1600 мм, H = 600 мм, 250 кг.

а)

б)

в)

Рис. 3. Установка для прямого лазерного выращивания а) размер S, б) размер L, в) размер XL

Использование промышленных роботов открывает новые возможности. Простота и широкий диапазон моделей позволяют адаптировать машину к размерам заготовки. В ходе исследований было показано, что детали диаметром 1600 мм и весом 150 кг не являются пределом для этой технологии. При использовании волоконно-оптического лазера 3 кВт нормальная скорость выращивания стенки толщиной 2,5 мм составляет около 1,5 кг/ч. Таким образом, производство изделия массой 150 кг занимает около 110–120 часов (с учетом простоя переходов). Когда речь идет о реальной производственной задаче, промышленные роботы позволяют адаптировать машину для выращивания по требованию заказчика. Например, если типичный размер заготовки мал, — уменьшение размера камеры и охвата робота приводит к снижению издержек производства: потреблению аргона, времени обслуживания и времени переключения, площади основания и цены машины.

Восемь степеней свободы значительно увеличивают сложность геометрии по сравнению с пятиосевыми машинами. Можно создавать потолочные плиты в труднодоступных местах. Также возможно использовать 6‑осевой робот в качестве манипулятора заготовки со стационарной или движущейся головкой осаждения. В случае использования захвата в качестве робота EOAT может быть реализован полностью автоматический рабочий поток, когда робот меняет подложки без помощи оператора.

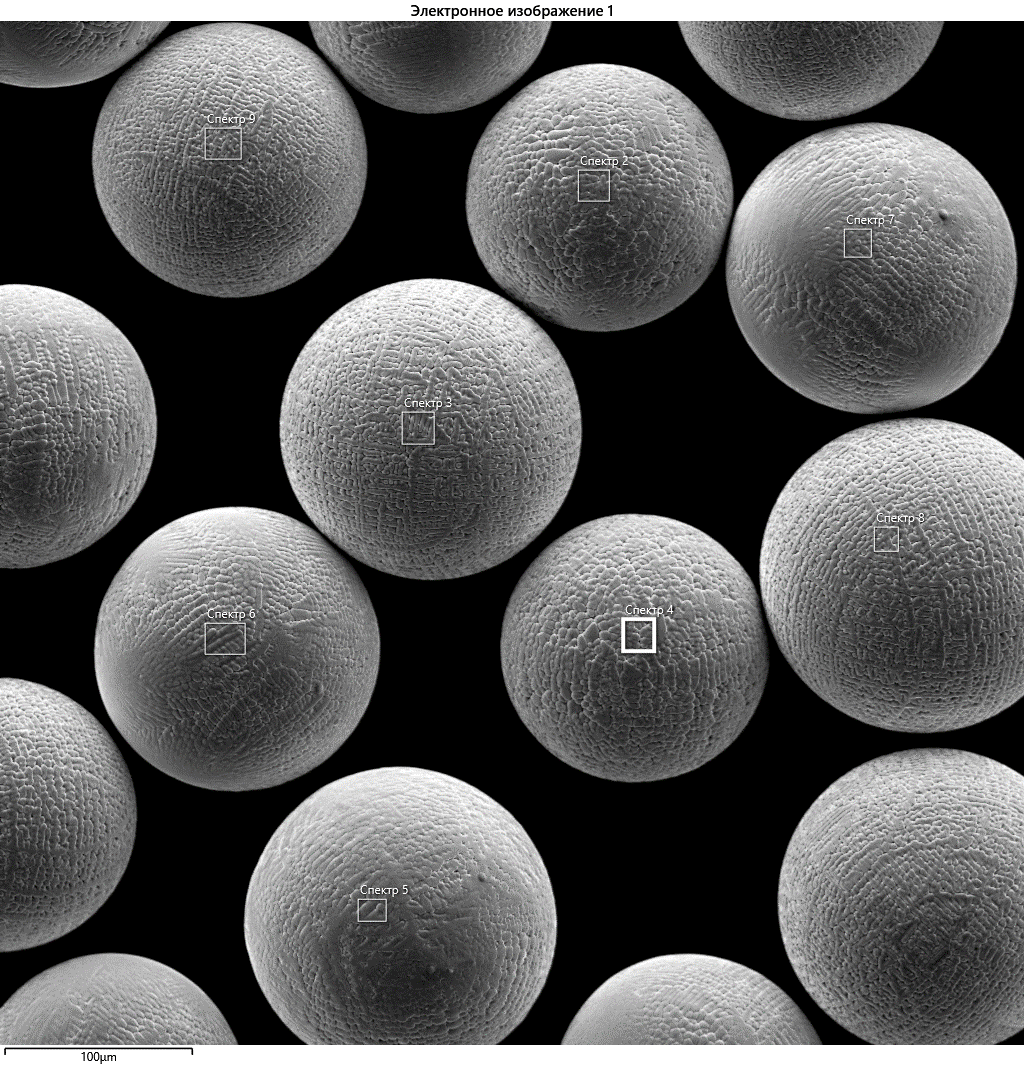

При изготовлении изделий методом прямого лазерного выращивания исходным материалом служит порошок со сферической или близкой к сферической формой (фракционный состав может варьироваться от 40 до 200 мкм). Наличие на поверхности порошка дефектов виде саттелитов является допустимым (рис. 4 а). Недопустимо присутствие оксидных плён или каких-либо других загрязнений, такие дефекты приведут к образованию неметаллических включений в структуре конечных изделий.

Рис. 4. Поверхность частиц порошка а) 316L [7], б) ЭИ 698, в) ВТ20, г) ЖС6у

а) б) в) г)

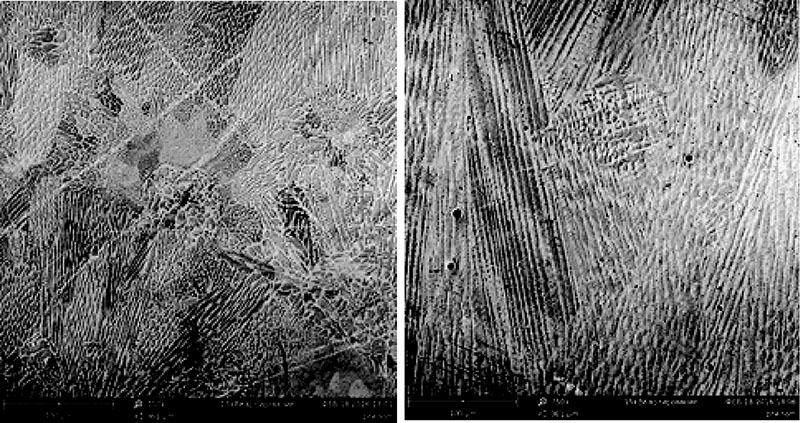

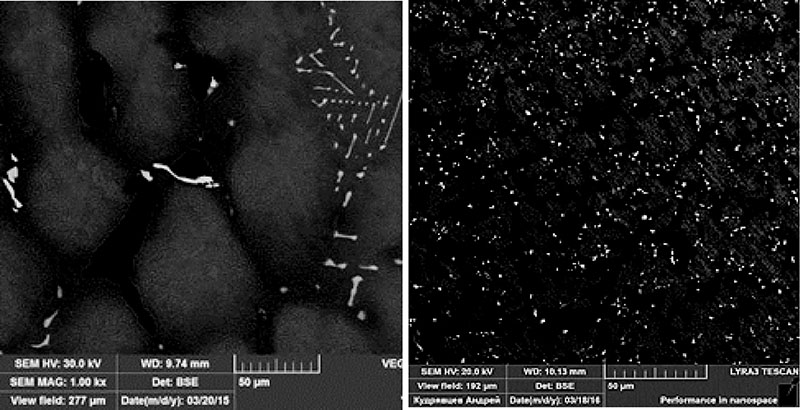

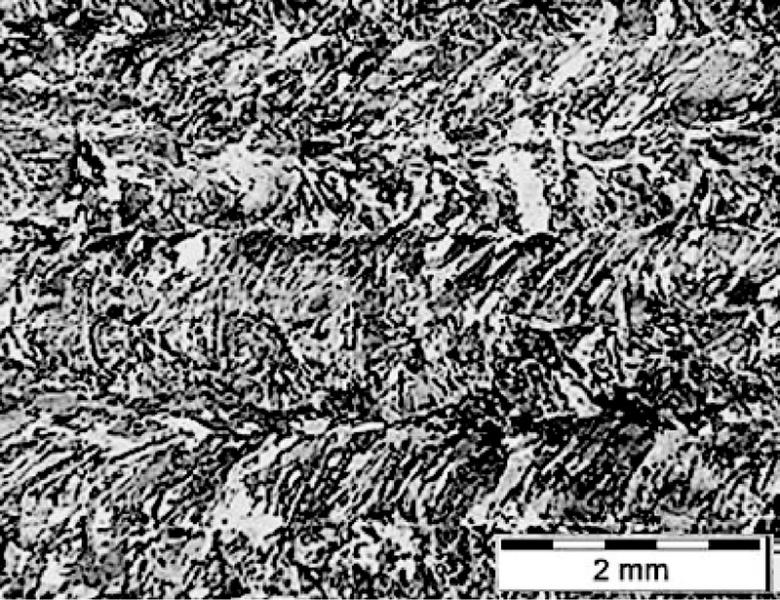

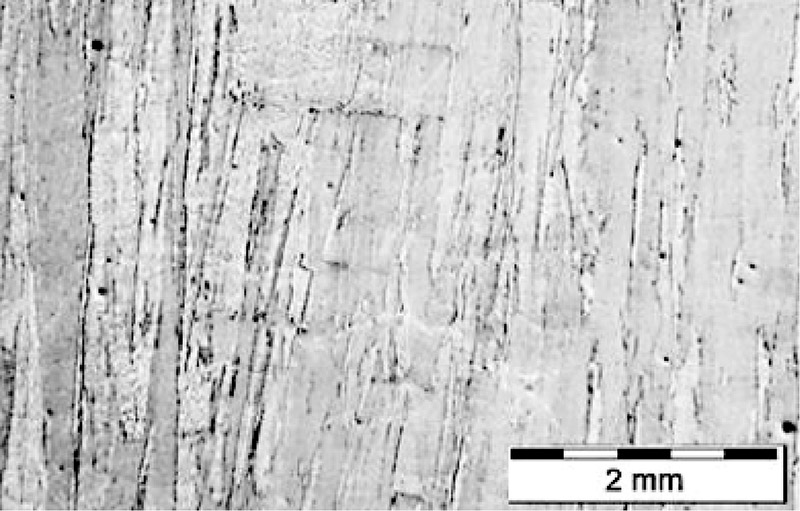

Использование метода прямого лазерного выращивания за счет варьирования параметров процесса позволяет получать структуру изделия в зависимости от требований («управляемую» структуру [1]). Это может быть ячеисто-дендритная структура или литая структура с различными размерами структурных составляющих. При этом частицы порошка служат центрами кристаллизации и кристаллизация идет не от поверхности, а из объема — залог получения мелкозернистой структуры металла (рис. 5 а, б). К примеру, на рис. 5 в, г представлена структура никелевого сплава, полученного методом литья и методом прямого лазерного выращивания.

Рис. 5. Структура образца из стали 316 l полученного методом ПЛВ а) мощность 700 Вт [7]; б) мощность 1200 Вт [7];

в) микроструктура сплава ЖС6У (литье) [6]; г) микроструктура сплава ЖС6У (прямое лазерное выращивание) [6]

а) б)

Проведенные исследования структуры и свойств показали, что все выращиваемые изделия обладают высокими механическими характеристиками и сопоставимы с характеристиками изделий, получаемых другими методами.

Разработанные комплексы являются универсальными, за счет модульности значительно сокращаются сроки изготовления оборудования по техническим требования заказчика. Благодаря сравнительно простой модернизации становится возможным повышение эффективности внедряемых в производство новых технологий.

| Материал, вид обработки | Прямое лазерное выращивание | ||

|---|---|---|---|

| σ0,2, МПа | σв, МПа | δ, % | |

| Сплавы на основе титана | |||

| ВТ20, ПЛВ | 882 | 968 | 6,6 |

| ВТ20, литье+ТО | 876 | 951 | 6,4 |

| ВТ6, ПЛВ | 860,5 | 910 | 7,0 |

| ВТ6, листы после отжига | 885–1080 | - | 8,0 |

| Сплавы на основе никеля | |||

| ЭИ 698, ПЛВ | 840 | 1030 | 18 |

| ЭИ 698, литье+ТО | 705 | 1150 | 16 |

| Inconel 625, ПЛВ | 488 | 865 | 27,7 |

| Inconel 625, прокатка | 415 | 827 | 28 |

| ЖС6У, ПЛВ | 1046 | 1350 | 11,5 |

| ЖС6У, ПЛВ+литье | 1075 | 1100 | 2,9 |

| Сплавы на основе железа | |||

| Нерж. сталь 316, ПЛВ | 275 | 570 | 50 |

| Нерж. сталь 316L, литье+ТО | 262 | 552 | 55 |

| Нерж. сталь 316L, холодный прокат | 255–310 | 525–623 | 30 |

Проведенные исследования показали, что технология обеспечивает механические свойства изделий, не уступающие традиционным технологиям производства.

Технология позволяет увеличить производительность, снизить расход материала, сократить цикл производства, что, в свою очередь, приводит к снижению цены изделия.

Литература

1. Turichin G. A., Klimova O. G., Zemlyakov E. V., Babkin K. D., Kolodyazhnyy D.Yu., Shamray F. A., Travyanov A.Ya., Petrovskiy P.V. Technological aspects of high speed direct laser deposition based on heterophase powder metallurgy Physics Procedia 78 (2015), Рр. 397–406.

2. Turichin G. A., Somonov V. V., Babkin K. D., Zemlyakov E. V., Klimova O. G. High-Speed Direct Laser Deposition: Technology, Equipment and Materials//IOP Conference Series: Materials Science and Engineering. Vol. 125. Iss. 1. 2016

3. Туричин Г. А., Земляков Е. В., Климова О. Г., Бабкин К. Д., Шамрай Ф. А., Колодяжный Д. Ю. Прямое лазерное выращивание — перспективная аддитивная технология для авиадвигателестроения//Сварка и диагностика, № 3. 2015. С. 54–57.

4. Glukhov V., Turichin G., Klimova-Korsmik O., Zemlyakov, Babkin, K. Quality management of metal products prepared by high-speed direct laser deposition technology//Key Engineering Materials. Vol. 684. 2016. Pp. 461–467.

5. Туричин Г. А., Климова-Корсмик О. Г., Земляков Е. В., Бабкин К. Д., Шамрай Ф. А., Петровский П. В., Травянов А. Я., Колодяжный Д. Ю. Аддитивная технология гетерофазной порошковой лазерной металлургии // Технологи лёгких сплавов. № 1, 2016.

6. Klimova-Korsmik O., Turichin G., Zemlyakov E., Babkin K., Petrovsky P., Travyanov A. Structure formation in Ni superalloys during high-speed direct laser deposition//Materials Science Forum. Vol. 879. 2017. Pp. 978–983.

7. Sklyar M. O., Turichin G. A., Klimova O. G., Zotov O. G., Topalov I. K. Microstructure of 316L stainless steel components produced by direct laser deposition//Steel in Translation. Vol. 46, Iss. 12. 2016. Pp. 883–887.

Г.А. Туричин, М.О. Скляр, К.Д. Бабкин, О.Г. Климова-Корсмик, Е.В. Земляков

Санкт-Петербургский государственный морской технический университет

Другие материалы:

Прямое лазерное выращивание: процесс

Прямое лазерное выращивание из титанового сплава

С идеей разобрались, теперь можно погружаться внутрь. Какие процессы позволяют сформировать металлическое изделие? Что происходит с энергией и материалом? Какие факторы влияют на конечный результат? Чем отличаются разные подходы к решению одних и тех же задач?

Терминология

Прежде чем углубляться в процессы, происходящие при ПЛВ, давайте разберемся с терминологией. Аддитивные технологии – это новая область знания, которая сейчас активно развивается. На текущий момент терминология еще не полностью сформировалась, причем не только в России, но и в мире. Сейчас активно разрабатываются профильные ГОСТы, которые частично гармонизированы со стандартами ISO и ASTM, а частично опережают их. Разработкой ГОСТов по аддитивным технологиям занимается технический комитет по стандартизации ТК 182 «Аддитивные технологии» во главе с ФГУП «ВИАМ». Почитать свежие проекты стандартов можно на сайте комитета.

Аддитивное производство (АП, аддитивный технологический процесс, additive manufacturing) - процесс изготовления деталей, который основан на создании физического объекта по электронной геометрической модели путем добавления материала, как правило, слой за слоем, в отличие от вычитающего (субтрактивного) производства (механической обработки) и традиционного формообразующего производства (литья, штамповки).

Прямое лазерное выращивание относится к классу аддитивных технологий с прямым подводом энергии и материала, которые описываются следующим образом:

Прямой подвод энергии и материала (directed energy deposition) - процесс АП, в котором энергия от внешнего источника используется для соединения материалов путем их сплавления в процессе нанесения.

Отсюда в названии ПЛВ слово «прямое». Собирая воедино, получаем:

Технология ПЛВ – это аддитивный технологический процесс изготовления деталей по электронной геометрической модели путем наплавки металлического сырья лазерным излучением. В качестве металлического сырья может использоваться как порошок, так и проволока. Хотя скорее всего, когда мы начнем серийно поставлять установки, работающие с проволокой, нам понадобится придумать отдельное название для технологии. Технология ПЛВ позволяет создавать высокоточные заготовки деталей. Однако, почти во всех случаях требуется постобработка - как минимум, это термообработка на снятие напряжений и отрезка от подложки.

Правильным образом порошковые материалы, которые используются в аддитивных технологиях, надо называть металлопорошковыми композициями. Согласно «ГОСТ Р Аддитивные технологии. Металлопорошковые композиции. Общие требования.»:

Металлопорошковая композиция (МПК) – объединенные в общую композицию различные фракции порошка сферической формы одного химического состава. МПК предназначена для использования в АП. Термин рекомендуется применять наравне с термином «порошковая композиция для АП» по ГОСТ 57558.

А еще иногда используется термин «гранулы», он пришел из классической гранульной металлургии. Особенно полезен он в качестве ответа на вопрос «что в банке?» от товарища лейтенанта, который тормозит вас при попытке пронести банку с порошком на вокзал.

Еще несколько терминов, которые не закреплены в ГОСТах, но будут часто встречаться в статьях:

Технологический инструмент – устройство, построенное на базе лазерной технологической головки, которое крепится на фланец промышленного робота и осуществляет наплавку отдельных валиков. Именно перемещение технологического инструмента по определенной траектории задает форму отдельных валиков и создает геометрию детали.

Технологический инструмент для ПЛВ

Сопло подачи порошка – устройство, входящее в состав технологического инструмента, основная задача которого – создание газопорошковой струи, которая направленным образом переносит порошок в ванну расплава. На фотографии это блестящая медная деталь.

Питатель – устройство массового или объемного дозирования МПК и подачи его в сопло по пневматическому шлангу с использованием транспортного газа (аргона).

Подложка – кусок листового металла, свариваемого с наплавляемым материалом, который используется как платформа построения при изготовлении детали.

Ванна расплава – сварочная ванна жидкого металла, формируемая лазерным излучением на поверхности подложки или предыдущего наплавленного слоя.

Лазерное излучение

Последние 30 лет лазерное излучение активно и широко используется при обработке материалов. Лазерная сварка и резка металлов, наплавка, термоупрочнение, гравировка и очистка. Лазерный луч – это универсальный, концентрированный, легко управляемый и автоматизируемый источник нагрева. Существует большое количество лазеров, построенных с использованием разных активных сред. Для обработки металлов необходима большая мощность – от 25 Вт до 25 кВт. Такой мощностью обладают СО2-лазеры, дисковые, диодные и волоконные лазеры. На территории России особую популярность получили иттербиевые волоконные лазеры. Это связано с тем, что у нас находится компания ИРЭ-Полюс, дочка американской корпорации IPG Photonics, которая является мировым лидером по производству мощных волоконных лазеров (80% мирового рынка). Надо заметить, что основатель и хозяин IPG – российский физик Валентин Павлович Гапонцев.

Я не буду углубляться в физику процесса генерации лазерного излучение, есть отличная статья на википедии.

Волоконный лазер - это низкий серый ящик справа от установки

Для технолога волоконный лазер – это черный ящик, из которого выходит желтое транспортное волокно. Ящик может генерировать лазерное излучение с длиной волны 1070 нм (это ближний ИК диапазон) с заданной мощностью. Мощностью можно управлять в диапазоне 10-100% с временем отклика порядка 8 мс. Транспортное волокно гибкое, его можно прокладывать в энергоцепях и кабельных каналах. Транспортное волокно подключается к специальной лазерной технологической головке, оснащенной набором линз, коаксиальной камерой, защитным стеклом и системой мониторинга состояния.

Технологическая головка фокусирует лазерное излучение в небольшое пятно. Размер пятна зависит от диаметра транспортного волокна (обычно 100 мкм) и коэффициента увеличения головки (у нас обычно – 2). Таким образом, размер сфокусированного пятна составляет 200 мкм. Такое маленькое пятно используется в лазерной сварке, когда необходимо проплавить 1-5 мм толщины за один проход. Волоконный лазер генерирует гауссов пучок, а это значит, что плотность мощности будет иметь нормальное распределение. Если нужно пятно большего размера – можно отойти от фокуса, при этом размер пятна вычисляется с помощью законов геометрической оптики.

Взаимодействие излучения с веществом подложки

Итак, допустим мы хотим наплавить один валик с шириной 2 мм. Для этого технологическая головка настраивается так, чтобы на поверхности подложки размер лазерного пятна составлял 2 мм.

В первом приближении оптимальный размер пятна равен ширине валика, отличия только на титановых сплавах или на широких валиках.

Выращивание на массивной подложке

Лазерное излучение падает на поверхность подложки. Часть излучения отражается (30-50%), остальное поглощается, и его энергия переходит в тепловую энергию металла. Коэффициент поглощения зависит от состава металла, длины волны излучения и шероховатости поверхности. Сталь, никель, кобальт, титан и другие часто встречающиеся в промышленности металлы хорошо поглощают излучения 1070 нм. А вот если взять чистую медь, алюминий, золото или серебро – то из-за высокой электропроводности коэффициент поглощения будет очень низким. Из меди, например, делают зеркала для этой длины волны. А вот если взять более коротковолновое излучение, например 515 или 450 нм, то оно будет в 10 раз лучше поглощаться медью. Поэтому в последние годы сварка меди зелеными и синими лазером мощностью 500-1000 Вт получила широкое распространение в немецком электромобилестроении. Да, такой лазер стоит в 10 раз дороже, чем ИК, но его технологические возможности уникальны.

Перенос тепла

Для того, чтобы наплавить валик, необходимо создать на поверхности подложки ванну расплава. Это значит, что количество энергии, поглощаемое подложкой, должно быть достаточным для разогрева металла выше температуры плавления. Генерируемое тепло стремится покинуть активную зону всеми доступными способами. Основной из них – это теплопроводность. Если у нас массивная холодная подложка, то она будет «высасывать» тепло. Если наоборот, мы уже вырастили часть изделия, то оно прогрелось и тепло уходит не очень охотно.

Ширина наплавляемого валика определяется шириной ванны расплава, которая в свою очередь зависит от набора технологических параметров (мощность, скорость, размер пятна) и от условий теплоотвода (температура, геометрия и состав изделия, его теплоемкость и теплопроводность). При выращивании изделия первые валики на подложке будут узкими за счет хорошего отвода тепла. А потом, по мере прогревания изделия и подложки, они будут становится шире, пока тепловой режим не стабилизируется. По мере выращивания разных элементов детали условия теплоотвода могут изменяться, соответственно, будет плавать и ширина валика. При изготовлении небольших изделий это может быть критично, поэтому производители интегрируют системы адаптивного управления с обратной связью. Например, техническое зрение меряет размер ванны расплава по изображению с коаксиальной камеры и управляет мощностью лазерного излучения с помощью ПИД-регулятора. Нас этот эффект не сильно беспокоит - мы работаем с крупногабаритными изделиями, перегреть которые еще надо постараться.

Подача порошка

Для выращивания изделий используются МПК с фракционным размером 50-150 мкм. Это стандартная фракция, которая широко применяется в самых разных технологиях нанесения покрытий. Такие порошки производятся сотнями и тысячами тонн, и поэтому имеют относительно низкую цену. Это более крупная фракция чем для SLM, и это опять же позволяет получить хорошую цену. Крупный порошок часто идет в отсев при производстве порошков для послойного лазерного сплавления, поэтому производитель продает его в разы дешевле. В отличии от SLM, для нашей технологии не требуется идеальная сферичность или отсутствие саттелитов. Единственное узкое место, которое определяет пригодность фракции и формы порошка, это порошковый питатель, и он довольно всеядный. Порошок должен иметь хоть какую-то текучесть и не иметь частиц более 200 мкм, тогда с ним можно работать. При этом необходимо помнить, что в аддитивных технологиях именно качество порошка определяет механические свойства изделия. Если в порошке присутствуют неметаллические включения – они попадут в изделие. Если есть растворенные газы – будет газовая пористость. Если есть нарушения химического состава – это скажется на прочности или вообще приведет к горячим трещинам.

Качественный порошок выглядит очень красиво

МПК засыпается в колбу порошкового питателя, который осуществляет массовое дозирование и подачу порошка в сопло. Питатель можно купить готовый, хотя хороший стоит дорого. Основную часть – колбу мы покупаем, пневматику, привод, датчик веса и систему управления собираем сами. За счет этого мы можем прецизионно управлять подачей порошка, что очень важно для экономики процесса. Основную стоимость изделия составляет стоимость металлического порошка. Если ты смог поднять КИМ в полтора раза, значит ты только что снизил стоимость изделия в полтора раза. Если ты сыпешь лишний порошок – ты в прямом смысле выкидываешь деньги.

По пневматическому шлангу порошок поступает в сопло подачи порошка. Это сердце установки. Это, наверное, самая важная часть, именно она определяет технологические возможности оборудования. Задача сопла – сформировать сфокусированную газопорошковую струю, которая доставит максимальное количество порошка в ванну расплава. Есть несколько различных конструкций: щелевые и струйные. У щелевого сопла есть коническая щель между двумя медными деталями, которая формирует струю в форме песочных часов. Струйное сопло подает порошок несколькими отдельными струями. Обычно, щелевое чуть лучше фокусирует, но более нежное, и его нельзя наклонять больше чем на 30 градусов. Струйное индифферентно к наклонам, неубиваемо, но чуть хуже фокусирует. Спроектировать универсальное сопло очень сложно. Приходится выбирать – либо хорошая фокусировка, но тогда можно забыть про большие мощности и высокие производительности, либо выбираем производительность и теряем в эффективности. Мы пять лет искали баланс и в этом году наконец его нашли. Без лишней скромности могу сказать, что наше сопло лучшее в мире (для нашего класса задач, естественно=)).

Металлический порошок долетел до ванны расплава и в нее попал. Он захватывается жидким металлом, переплавляется и кристаллизуется. Формируется наплавленный валик. Теперь мы можем запрограммировать робота наплавлять валики друг на друга, и из них сформируется деталь требуемой геометрии. Порошок, который пролетел мимо и не попал в ванну расплава, можно собрать и использовать вторично, но механические свойства от этого станут хуже.

Десерт

Прямое лазерное выращивание – это творческий процесс, когда одну и ту же задачу можно решить кучей разных способов. И даже если ты получил в итоге годное изделие – это не значит, что ты все сделал правильно. Необходимо всегда четко формулировать исходные требования, искать пути оптимизации временных и материальных затрат, планировать пути развития и обязательно посматривать по сторонам. В качестве примера хочу привести видео двух процессов изготовления одного и того же изделия – полой титановой сферы.

Первый исполнитель – корейская компания Insstek, которая обладает отличным маркетинговым ресурсом, активно пиарится и продвигается на российском рынке. А вот с техникой у них есть проблемы. Когда дойдет до сравнительных статей, я обязательно расскажу, почему так получается и почему несколько принятых на старте решений формируют облик и возможности оборудования.

Интересные моменты, которые можно вынести из этого видео:

Яркие белые искры, которые вылетают из активной зоны – это сгорающие на воздухе титановые порошинки. И да, все остальные производители обоснованно считают, что титановые изделия нужно выращивать только с глобальной защитой, чтобы исключить даже вероятность окисления. Но insstek считает иначе, за что и платится плохими механическими свойствами.

Обратите внимание на кучу вторичного порошка на полиэтиленовом пакете на дне кабины. Килограмм этого порошка стоит 15 000 рублей, к слову. О вторичном использовании этого, фактически сгоревшего, порошка речь не идет.

У компании Insstek исторически имеются проблемы с нависающими конструкциями и потолочными перекрытиями, вот и вырастить шарик целиком не получилось. Добавляется операции промежуточной мехобработки и сварки.

А теперь второе видео – наше:

Изделие выращивается с одного установа, за одну технологическую операцию. Сама сфера выращивается за одно включение лазера.

Качеством поверхности можно управлять. Для этого изделия технологические параметры адаптировались, чтобы получить минимальную шероховатость, дабы обойтись без механической обработки внутренней и внешней поверхности.

Коэффициент использования материала составил 93%. Мы экономим деньги заказчика.

Производительность. Время подготовки управляющей программы составило 8 часов. Время выращивания – еще 6.5. Если потребуется изменить геометрию – через два дня новое изделие будет стоять на столе. Никакая традиционная технология так не может.

Заключение

Лазерные аддитивные технологии: перспективы применения

Аддитивные технологии появились еще в 80‑е годы XX века, однако только в последние несколько лет это направление начало разворачиваться в полную мощность. Тема аддитивных технологий стала центральной для крупных исследовательских институтов, конференций, прикладных изданий во всем мире.

Для России это технологическое направление также актуально. Развивается рынок оборудования и технологий 3D-печати пластиком. На выставке «Металообработка‑2016» показан первый серийный российский станок для послойного спекания металлопорошков производства группы компаний «Лазеры и Аппаратура» (рис. 1). Институтами ИЛИСТ, ЦНИТМАШ, УрФУ, МГТУ им. Н. Э. Баумана созданы опытные установки аддитивного лазерного выращивания из металлических порошков. Создается опытное оборудование для аддитивного выращивания электронно-лучевым методом. Работы осуществляются в направлении разработки отечественных материалов, технологий производства детелей для различных актуальных приложений, сертификации изделий и т.д. Проводятся многочисленные конференции как научные с целью обмена достижениями, так и для широкого круга специалистов для популяризации технологий и демонстрации их новых возможностей. Безусловно, в данной ситуации мировой опыт чрезвычайно интересен. Одной из ведущих конференций в области лазерной техники в мире является Международный конгресс лазерных технологий в Аахене (Германия), который проходит раз в 2 года и собирает всех основных и значимых исследователей и представителей производителей. Его организатором является Институт лазерных технологий Фраунгофера (ILT) [Fraunhofer Institute for Laser Technology]. В 2016 году одной из основных тем конференции стали аддитивные технологии: текущее состояние, основные тенденции и перспективы.

Настоящей статьей мы начинаем обзор ЛАЗЕРНЫХ аддитивных технологий и оборудования, а также актуальных проблем и задач, связанных с их применением.

Рис. 1. Станок для послойного спекания МL6-1 фирмы «Лазеры и Аппаратура»

Ключевые особенности и отличия основных методов

Лазерные аддитивные технологии можно разделить на две группы. Различные производители могут использовать некоторые другие термины, что связано в первую очередь не с разницей в технологическом процессе, а с вопросами патентования названий.

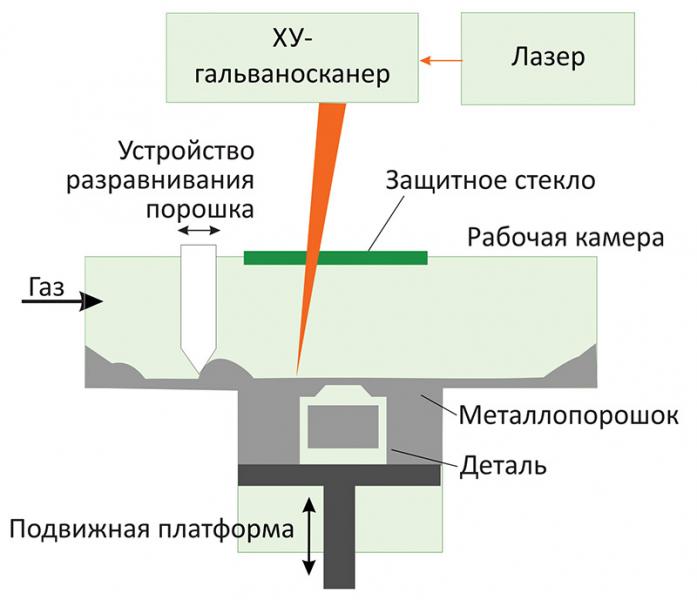

1) SLM — Selective Laser Melting — селективное лазерное сплавление (синтез или спекание) с использованием ванны расплава (рис. 2, 3). Речь идет о наличии некой поверхности, на которой сначала формируют слой, а затем в этом слое выборочно отверждают (фиксируют) материал. К этой категории относятся такие обозначения технологии, как SLS и SLA, DMLS, Laser Cusing, SPLA и другие.

Рис. 2. Схема построения детали по SLM-технологии

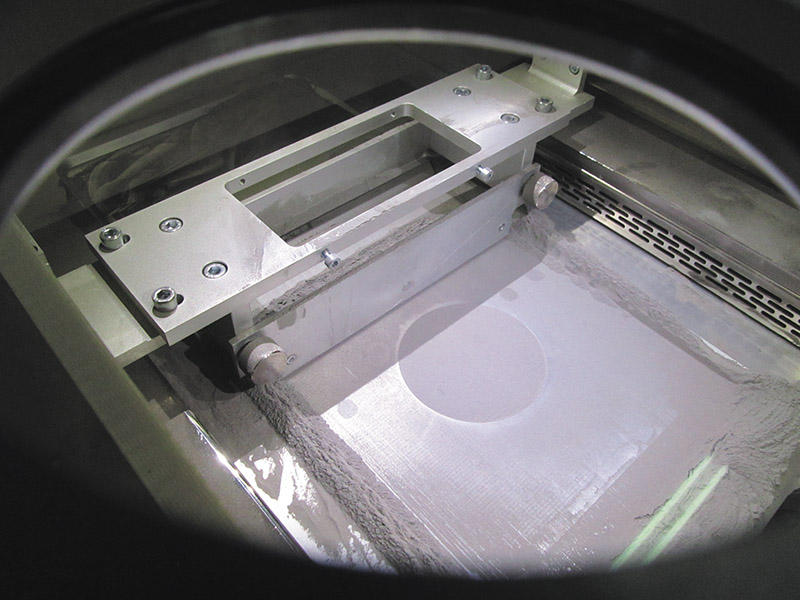

Рис. 3. Рабочая камера станка ML6-1 фирмы «Лазеры и аппаратура»

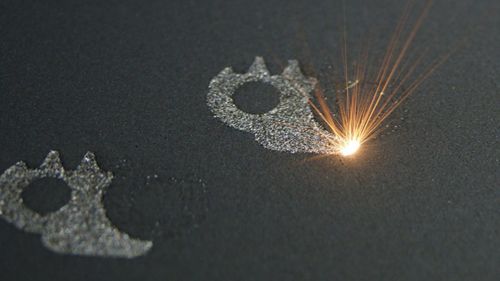

2) LMD — Laser Metal Deposition — прямое лазерное осаждение или прямое лазерное выращивание с использованием прямой подачи порошка или проволоки непосредственно в место построения (рис. 4, 5). К этой категории относятся технологии: DMD — Direct Metal Deposition, LENS — Laser Engineered Net Shape, DM — Direct Manufacturing, MJS — Multiphase Jet Solidification.

Рис. 4. Схема построения детали по LMD-технологии

Рис. 5. Лазерная коаксильная LMD наплавка сферическими порошками

На настоящий момент мировые лидеры в области аддитивных технологий отмечают в качестве основных преимуществ метода SLM высокую точность и качество построения. С помощью этой технологии возможно создавать практически сколь угодно сложные изделия с полостями внутри, нависающими частями. Однако скорости построения и размер выращиваемых деталей в таких системах ограничены.

Прямое осаждение, в свою очередь, позволяет вести построение с большими скоростями и в большем объеме, исследованно значительное число материалов, однако точность здесь ниже и сложность выращиваемых деталей ограничена (рис. 6, таблица 1).

Показателен опыт изготовления одной и той же детали с применением SLM и LMD технологий. В этих целях была изготовлена опорная деталь самолета Airbus A 320, предназначенная для крепления двигателя под крыло из сплава Инконель 718. Полученая деталь должна быть устойчива к высоким темепературным, химическим и механическим воздуействиям. На текущий момент изготавливается при помощи литья и фрезеровки.

Кроме определенной разницы в структуре полученного материала (рис. 6) и прочности на разрыв и сжатие, обращают на себя внимание следующие различия:

LMD. Время построения составило 14 часов, скорость построения составила 146,7 мм 3 /сек. В ходе построения требовалась корректировка параметров, отсутствовали некоторые отверстия (требовалась дополнительная обработка).

SLM. Время построения составило 40 часов, скорость — 15 мм 3 /сек. При этом уровень и качество детализации были очень высокими.

Рис. 6. LMD (а) и SLM – структуры (b)

| LMD | SLM | |

|---|---|---|

| Материалы | Большой выбор порошков | Ограниченное количество порошков |

| Размеры детали | Ограничен ходом осей | Ограничен размером камеры |

| Сложность | Ограничена | Не ограничена |

| Точность | >=0,3 мм | >=0,1 мм |

| Скорость построения | 10–40 см 3 /час | 2–10 см 3 /час |

| Субстрат | Поверхности сложной формы Уже существующая деталь | Плоская поверхность Специальная платформа |

| Rz | 60–100 мкм | 30–50 мкм |

| Толщина слоя | 0,1–1 мм | 0,03–0,1 мм |

Области эффективного использования

Вопросов стоит много: от сложности внедрения и сертификации деталей, производимых новым методом до ограниченного числа экспертов‑технологов. Однако по большому счету эти вопросы — сопутствующие и решение их — дело времени. При этом ключевой является перспективность технологии как таковой, целесообразность и эффективность внедрения аддитивных технологий в производство.

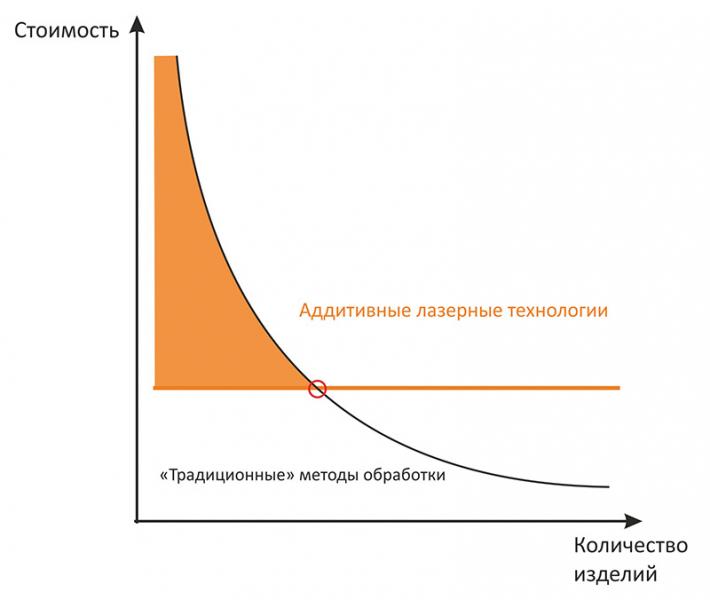

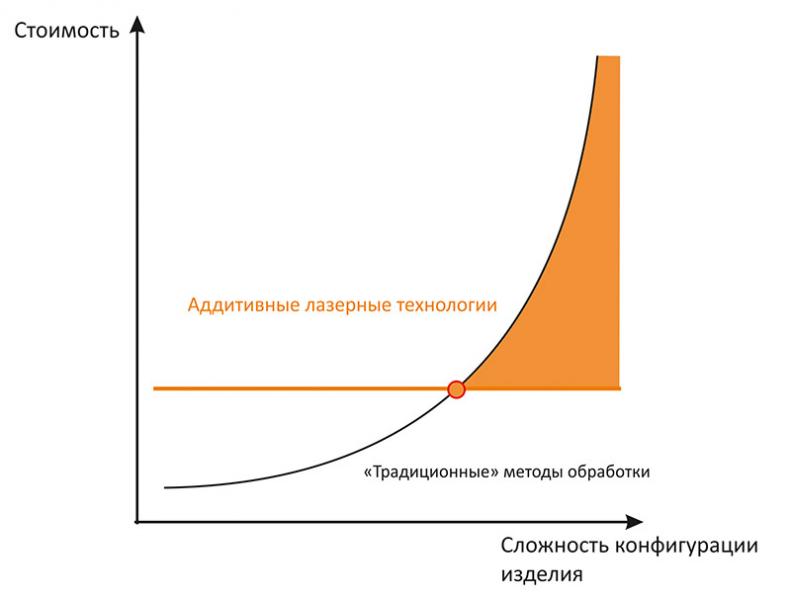

В целом производство деталей с помощью лазерных аддитивных технологий конкурентоспособно по стоимости в первую очередь в тех случаях, когда речь идет о производстве небольшого количества деталей, имеющих сложную геометрию (рис. 7). Именно этим объясняется значительный спрос на установки послойного лазерного синтеза металлических изделий в авиационной промышленности, космической индустрии, стоматологии и производстве имплантов.

Рис. 7. Графики эффективности применения аддитивных технологий

В последние годы большое внимание в самолетостроении и автомобильной промышленности уделяется технологиям, позволяющим создавать облегченные конструкции. Их применение обеспечивает дополнительную экономию горючего. При создании Airbus A380 в начале 2000-ых активно внедрялась технология лазерной сварки некоторых деталей фюзеляжа взамен традиционной клепки. Тогда это позволило уменьшить вес на 15 %. В самолетостроении уменьшение веса на 1 кг позволяет сэкономить до 100 литров топлива в год, а в автомобилестроении уменьшение веса на 10 % дает экономию на топливе на 4 %. Внедрение таких облегченных конструкций, как правило, требует их изготовления с помощью аддитивных лазерных технологий (рис. 8, 9, 10).

Рис. 8. Снижение веса конструкций с применением аддитивных технологий

Рис. 9. График снижения стоимости изделий за счет снижения веса

Рис. 10. Кронштейн крепления элементов авиационного кресла, изготовленный с помощью технологии SLM

В следующих номерах журнала «Аддитивные Технологии» мы продолжим обзор материалами об оборудовании и особенностях SLM-технологии.

Е.В. Раевский, А.Л. Цыганцова

Группа компаний «Лазеры и аппаратура»

Источник: Журнал АТ №1'2016, стр. 10-12

Прямое лазерное выращивание: Идея

В основе всех красивых вещей лежит идея. «А давайте ездить без лошадей?», «А давайте летать как птицы?», «А давайте сделаем сверхтяжелую полностью повторно используемую ракету на метане и полетим на марс?»… В основе описанной дальше истории тоже лежит простая и красивая идея: «А давайте печатать крупногабаритные металлические изделия из порошка?». Действительно, почему бы и нет? Если существует технология послойного лазерного сплавления (SLM) для изделий до полуметра диаметром, то почему не получится напечатать изделие побольше?

На КДПВ показан процесс прямого лазерного выращивания изделий диаметром 2 метра из титана. Для того чтобы сделать эту фотографию потребовалось пять лет упорной работы, пять лет проб, ошибок, разочарований, выкидывания всех наработок и начинания всего с начала. Но прежде чем начать, давайте вернемся к самому началу — к Идее и постараемся понять, в чем она заключается.

С момента появления первых технологий 3Д печати из полимеров люди мечтали о возможности использования металлов. Реализация не заставила себя долго ждать — с развитием мощных лазеров появилась возможность выборочно спекать металлические порошки, зародилась технология Selective Laser Sintering (SLS). Мощность и качество излучения лазеров росли, их стоимость падала и в середине 90х годов появилась техническая возможность сплавлять металлические порошки в сплошное изделие, появилась технология Selective Laser Melting (SLM). Суть метода проста — насыпаем тонкий слой металлического порошка, пробегаем по нему сфокусированным лазерным излучением, которое расплавляет порошинки, оставляет сплавленные «треки», опускаем платформу построения и повторяем процесс. Так, слой за слоем создается изделие требуемой геометрии.

На текущий момент это самая освоенная, изученная и широко применяемая технология 3Д печати из металла. Сотни компаний производителей оборудования, тысячи кейсов внедрения, большое научное сообщество, сертификация, материаловедение и так далее. Но как говорится, есть проблема (да и не одна) — а можно ли делать большие изделия? Основная проблема масштабирования — для этой технологии требуется поле построения, полностью заполненное порошком. Именно размер поля ограничивает размер изделия. На текущий момент большие установки SLM имеют размер поля до 400х400х400 мм (EOS M400) или 500x280x365мм (SLM500), да есть больше, но это тема для отдельной статьи. А если хочется больше? А если хочется производительность не 100 г/ч, а хотя бы 1 кг/ч, чтобы изделие в пару сотен килограмм не печатать полгода? Тогда надо менять подход.

Возьмем лазерную технологическую головку — устройство для фокусировки лазерного излучения, такие используются, например, для лазерной сварки, добавим к ней сопло подачи порошка, которое будет подавать порошок от специального питателя и повесим все на какой-нибудь манипулятор. Лазерное излучение фокусируется головкой в пятно размером в пару миллиметров, оно поглощается металлом подложки и энергия тратится на создания ванночки расплавленного металла — как сварочная ванна при обычной сварке. Теперь подадим в эту ванну металлический порошок, он будет захвачен расплавом после остывания сформирует наплавленный валик. Процесс похож на обычную сварку с присадкой — дуговую, газовую, лазерную, какую угодно.

А теперь будем накладывать валики друг на друга по определенной траектории и из этих валиков сформируем изделие. Все просто!

У технологии только с названием не сложилось. Почему-то все разработчики решили давать свое уникальное имя: первыми были Optomec с их Laser Engeneered Net Shaping, потом Irepa Laser с их Construction Laser Additive Directe, затем пришли названия Laser Metal Deposition, Direct Metal Deposition, Direct Metal Tooling, Blown-Powder Direct Energy Deposition и многие другие. На русском с терминологией еще веселее (например кальки типа прямого лазерного осаждения), поэтому наше название — Прямое Лазерное Выращивание.

Пять лет назад наше путешествие началось с просмотра видео компании BeAM Machines на ютубе, сейчас мы создаем оборудование и разрабатываем технологии изготовления красивых, больших заготовок и выглядит все примерно вот так:

А изделия выглядят например вот так:

В чем же состоит самое интересное?

Можно за часы изготавливать большие заготовки — от согласования 3Д модели до готовой детали проходят дни. Свойства материала — на уровне стандартов на прокат. Размер изделия ограничен только смелостью заказчика (и его жадностью). Можно делать довольно сложные изделия, хотя сложность геометрических форм и не сравнивается с возможностью SLM, но они в разных лигах находятся. Можно изготавливать биметаллические и градиентные изделия — за счет комбинации разных порошков. Можно кастомизировать установку, адаптируя ее под требования изделия.

А так самая обычная аддитивная технология, для разработки которой потребовалось:

В основе всех красивых вещей лежит идея. «А давайте ездить без лошадей?», «А давайте летать как птицы?», «А давайте сделаем сверхтяжелую полностью повторно используемую ракету на метане и полетим на марс?»… В основе описанной дальше истории тоже лежит простая и красивая идея: «А давайте печатать крупногабаритные металлические изделия из порошка?». Действительно, почему бы и нет? Если существует технология послойного лазерного сплавления (SLM) для изделий до полуметра диаметром, то почему не получится напечатать изделие побольше?

На КДПВ показан процесс прямого лазерного выращивания изделий диаметром 2 метра из титана. Для того чтобы сделать эту фотографию потребовалось пять лет упорной работы, пять лет проб, ошибок, разочарований, выкидывания всех наработок и начинания всего с начала. Но прежде чем начать, давайте вернемся к самому началу — к Идее и постараемся понять, в чем она заключается.

С момента появления первых технологий 3Д печати из полимеров люди мечтали о возможности использования металлов. Реализация не заставила себя долго ждать — с развитием мощных лазеров появилась возможность выборочно спекать металлические порошки, зародилась технология Selective Laser Sintering (SLS). Мощность и качество излучения лазеров росли, их стоимость падала и в середине 90х годов появилась техническая возможность сплавлять металлические порошки в сплошное изделие, появилась технология Selective Laser Melting (SLM). Суть метода проста — насыпаем тонкий слой металлического порошка, пробегаем по нему сфокусированным лазерным излучением, которое расплавляет порошинки, оставляет сплавленные «треки», опускаем платформу построения и повторяем процесс. Так, слой за слоем создается изделие требуемой геометрии.

На текущий момент это самая освоенная, изученная и широко применяемая технология 3Д печати из металла. Сотни компаний производителей оборудования, тысячи кейсов внедрения, большое научное сообщество, сертификация, материаловедение и так далее. Но как говорится, есть проблема (да и не одна) — а можно ли делать большие изделия? Основная проблема масштабирования — для этой технологии требуется поле построения, полностью заполненное порошком. Именно размер поля ограничивает размер изделия. На текущий момент большие установки SLM имеют размер поля до 400х400х400 мм (EOS M400) или 500x280x365мм (SLM500), да есть больше, но это тема для отдельной статьи. А если хочется больше? А если хочется производительность не 100 г/ч, а хотя бы 1 кг/ч, чтобы изделие в пару сотен килограмм не печатать полгода? Тогда надо менять подход.

Возьмем лазерную технологическую головку — устройство для фокусировки лазерного излучения, такие используются, например, для лазерной сварки, добавим к ней сопло подачи порошка, которое будет подавать порошок от специального питателя и повесим все на какой-нибудь манипулятор. Лазерное излучение фокусируется головкой в пятно размером в пару миллиметров, оно поглощается металлом подложки и энергия тратится на создания ванночки расплавленного металла — как сварочная ванна при обычной сварке. Теперь подадим в эту ванну металлический порошок, он будет захвачен расплавом после остывания сформирует наплавленный валик. Процесс похож на обычную сварку с присадкой — дуговую, газовую, лазерную, какую угодно.

А теперь будем накладывать валики друг на друга по определенной траектории и из этих валиков сформируем изделие. Все просто!

Пять лет назад наше путешествие началось с просмотра видео компании BeAM Machines на ютубе, сейчас мы создаем оборудование и разрабатываем технологии изготовления красивых, больших заготовок и выглядит все примерно вот так:

А изделия выглядят например вот так:

А так самая обычная аддитивная технология, для разработки которой потребовалось:

- Шесть раз проектировать с нуля технологический инструмент

- Семь раз выкидывать и создавать с нуля систему автоматического управления

- Научиться программировать ПЛК B&R и осознать всю предыдущую боль

- Подружиться с техподдержкой Фанука. Привет, Владимир Майский!

- Переизобрести герметичные кабины

- Заняться техническим шпионажем

- Долго страдать при создании управляющих программ, искать решение, найти его и словить эйфорию. Привет, Александр Рагулин!

- Десятки раз осознавать, что чем больше ты занимаешься технологией, тем меньше ты ее понимаешь

- Наконец осознать собственную ограниченность, смириться с этим и поверить в процессы

- Собрать лучшую команду и научиться творить чудеса

согласование 3Д модели, технология послойного лазерного сплавления (SLM), Прямое лазерное выращивание, технология Selective Laser Sintering (SLS), технология Selective Laser Melting (SLM), 3Д печать из полимеров

Читайте также: