Работоспособность и долговечность металла энергетического оборудования

Обновлено: 01.07.2024

Бугай Н.В., Березина Т.Г., Трунин И.И. Работоспособность и долговечность металла энергетического оборудования / Н.В. Бугай, Т.Г. Березина, И.И. Трунин. - М. : Энергоатомиздат, 1994. - 271, [1] с. : ил. ; 21 см. - Библиогр.: с. 263-270 (142 назв.)

Купить

Реферат по теме Работоспособность и долговечность металла энергетического оборудования

Курсовая по теме Работоспособность и долговечность металла энергетического оборудования

ВКР/Диплом по теме Работоспособность и долговечность металла энергетического оборудования

Диссертация по теме Работоспособность и долговечность металла энергетического оборудования

Заработать на знаниях по теме Работоспособность и долговечность металла энергетического оборудования

Вебинар “Применение износостойких покрытий в энергетике, нефтегазовой промышленности, добыче полеПомогите сайту стать лучше, ответьте на несколько вопросов про книгу:

Работоспособность и долговечность металла энергетического оборудования

- Объявление о покупке

- Книги этих же авторов

- Наличие в библиотеках

- Рецензии и отзывы

- Похожие книги

- Наличие в магазинах

- Информация от пользователей

- Книга находится в категориях

Кратко описывается процесс проектирования технологического оборудования. Приглашаем вас на бесплатный онлайн-курс "Компьютерное .

Расход энергии, который необходим на обработку гектара земли(видео 11)|Жизнь на Земле и во Вселенной4. Качество поверхности деталей машин

санитарный день: последняя пт месяца

Вт: 12:00-22:00

Ср: 12:00-22:00

Чт: 12:00-22:00

Пт: 12:00-22:00

Сб: 12:00-22:00

Вс: 12:00-20:00

--> --> Мурманская область, Мурманск городской округ, Мурманск, Ленинский округ

Чумбарова-Лучинского, 40/3

санитарный день: первая ср месяца; июнь-август: пн-чт 11:00-18:30; вс 10:00-18:00; сб выходной

Пн: 09:00-20:00

Вт: 09:00-20:00

Ср: 09:00-20:00

Чт: 09:00-20:00

Сб: 10:00-18:00

Вс: 10:00-18:00

санитарный день: последний день месяца

Пн: 10:00-19:00

Вт: 10:00-19:00

Ср: 10:00-19:00

Чт: 10:00-19:00

Пт: 10:00-19:00

Сб: 10:00-19:00

зимний период: пн-пт 10:00-18:00; вс 10:00-18:00; санитарный день: последний день месяца

Пн: 10:00-18:00

Вт: 10:00-18:00

Ср: 10:00-18:00

Чт: 10:00-18:00

Пт: 10:00-18:00

--> --> Ивановская область, Иваново городской округ, Иваново, Фрунзенский район

Героя Советского Союза Сахарова, 58

санитарный день: 1, 16 числа месяца

Вт: 10:00-18:00

Ср: 10:00-18:00

Чт: 10:00-18:00

Пт: 10:00-18:00

Сб: 10:00-18:00

Вс: 10:00-18:00

--> --> Липецкая область, Липецк городской округ, Липецк, Октябрьский округ, Студенческий городок

Студенческий городок, 11а

санитарный день: последний вт месяца

Пн: 09:00-19:00

Вт: 09:00-19:00

Ср: 09:00-19:00

Чт: 09:00-19:00

Вс: 09:00-18:00

санитарный день: последний день месяца

Пн: 11:00-19:00

Вт: 11:00-19:00

Ср: 11:00-19:00

Чт: 11:00-19:00

Пт: 11:00-19:00

Сб: 11:00-18:00

--> --> Волгоградская область, Волгоград городской округ, Волгоград, Краснооктябрьский район

Ленина проспект, 101

санитарный день: последний чт месяца

Вт: 10:00-18:00

Ср: 10:00-18:00

Чт: 10:00-18:00

Пт: 10:00-18:00

Сб: 10:00-18:00

--> --> Калининградская область, Калининград городской округ, Калининград, Московский район, Прибрежный

Парковая, 1

санитарный день: последний день месяца

Пн: 10:00-19:00

Вт: 10:00-19:00

Ср: 10:00-19:00

Пт: 10:00-19:00

Сб: 10:00-19:00

Вс: 11:00-19:00

В полном объеме тема "Управление производством, качеством и персоналом" учебного курса "Руководство системой менеджмента" доступна на .

Олег Плужников 7_Реальное энергосбережение при модернизации предприятий"Альтернативная энергетика: от инжиниринговых центров к комплексному развитию регионов", докладчик Устин Вячеславович Колбин, руководитель .

Новые Технологии ГК Таран А П Выполнения дипломного проектаОАТК Преподаватель Подготовка к РЭ по технологии: техника, технологии и техническое творчество

Передать энергию. Электроэнергия | На пределе. Испытания

Связь, тепло, свет – все это можно получить с помощью электричества. И мы не задумываемся, как оно попадает в наши дома. В фильме «На пределе.

Критические температуры работы электроники от мороза до жары.

Работа электроники в критических температурах. Как она создаются стойкие к отрицательным и положительным температурам - от мороза до жары .

Технологии производства электроники

Лекция «Основные требования к деталям и узлам технологических машин»

Лекция №1 на тему «Основные требования к деталям и узлам технологических машин» по дисциплине «Детали машин». Лекцию подготовила и .

Видеолекции ЮЗГУ

Лекция «Конструкционная прочность материалов»

Лекция №17 на тему «Конструкционная прочность материалов» по дисциплине «Материаловедение». Лекцию подготовил и прочитал к.т.н., доцент .

10 Практика 5 Современные наукоёмкие технологии

3 ТЕСТА на ЭЛЕКТРОСЛЕСАРЯ 6 разряда

Итоговый экзамен на 6 разряд(видео), тест по общетехническому курсу(видео), Тест специальные дисциплины(видео). скачать Руководство по ревизии, .

Производственные Системы

Очиститель контактов KONTAKT 60

Устройство Защиты от Импульсных Перенапряжений, как и куда ставить УЗИП. Доцент МЭИ, Кваснюк А.А.

Участники эфира: Доцент национального исследовательского университета "МЭИ", Антон Александрович Кваснюк и Вяткин Александр .

Команда ГОСТплюс

Булахтин В С ДиРСПА урок 5 Методы и средства диагностирования тягово экономических показателей

ОАТК Преподаватель

Олимпиада «Я — профессионал». Арктические технологии. Озерных И.Л. МФТИ

Третий из трёх вебинаров МФТИ по направлению «Арктические технологии» олимпиады «Я — профессионал» от 13 ноября 2018г. «Автономная .

Магистратура МФТИ

Оборудование и принципы построения систем электроснабжения. Типовые схемы ГПП, состав оборудования.

Надежность электроснабжения. Схемы электроснабжения: радиальные, магистральные, кольцевые и петлевые схемы. Преимущества и недостатки.

Сергей Гужов

Аккумуляторы | Большой скачок

Электричество уже третье столетие служит потребностям человека. Человек научился не только получать электроэнергию искусственным путем, но и .

Особенности проектирования системы освещения на объектах топливно энергетического комплекса

Большинство технологических процессов, сопровождающих топливно-энергетическую отрасль, характеризуются опасностью возникновения .

Световые Технологии

Schneider Electric. Решения для эффективной и надежной работы вашего оборудования

Ролик подготовлен для участия в Совете Главных Энергетиков 2020. Подписывайтесь на канал. ----------------------------------------------------- Если .

Решения для молниезащиты линий электропередачи 6-20 кВ

Обзор молниезащитных разрядников производства Стример для классов напряжения 6-20 кВ.

Streamer Rus

Промышленные вентиляционные установки AER

Вебинар АВОК: Промышленные вентиляционные установки AER. Особенности конструкции, качество компонентов и эргономика эксплуатации.

Применение реле давления, температуры и расхода для защиты насосного и компрессорного оборудования

запись от 26 ноября 2020 Зачем устанавливать и как выбрать КИП для бесперебойной работы агрегатов на промышленных объектах О чем мы .

Бакалавр_ЭЭ_5_Электротехнические установки_Лекция_9_Биличенко А.П.

9 лекция по дисциплине Электротехнические установки.

КарТУ_Энергетические системы

НХС лекция 5

/idkwhatimdoing /

5 уникальных преимуществ регуляторов давления для проектирования систем природного газа и водорода

Запись от 29 апреля 2020 Как при проектировании упростить и обезопасить работу персонала на заправочных станциях. О чем мы говорили на .

Обновлённая линейка АКБ LiFePo4

Темой вебинара является обновлённая линейка АКБ с литий-ионными аккумуляторами типа LiFePo4. В сфере безопасности внимание специалистов .

Электронная маркировка подземных кабельных линий – практическое применение. Запись вебинара!

Лектор: Жемулючкин Александр, старший технический эксперт Департамента «Электроника и энергетика» компании «3М Россия»

Дни Решений

Механико-технологический факультет

ГГТУ - Online

Лекция КНИТУ, ауд. A-233, МАХП, 13:45-15:15.

ПБ, Тучкова Оксана Анатольевна, Обеспечение безопасности на опасных производственных объектах.

КХТИ Трансляции

Вебинар "Повышение энергоэффективности предприятий горной промышленности"

В ходе вебинара Пётр Пушкарный презентует энергоэффективные решения для горной промышленности методом внедрения ВЧРП.

Корпорация Триол

Видеолекция "Общие вопросы проектирования деталей и узлов машин", Тюрбит Андрей Николаевич

Рудненский Индустриальный Институт

Безопасность зданий и сооружений. Лекция 7. Опыт расчетных исследований. Часть 1

НИЦ СтаДиО / StaDyO R&D

Вебинар: обзор расчетного ПО Intergraph CAS

обзор основных программ для выполнения инженерных расчетов от ICAS. Функционал, возможности, интеграция с ПО для проектирования.

Intergraph CADWorx

Видеозапись вебинара «Инновационные технические решения НПО «Спектрон»

"Инновационные технические решения НПО "Спектрон" для повышения надежности систем пожарной и охранной сигнализации, систем .

НПО СПЕКТРОН

Централизованные системы теплоснабжения.

Централизованные системы теплоснабжения. Обзор системных решений. Принципы построения сетей, структура. Применение теплообменного .

Danfoss. Тепловая автоматика

Экспертная сессия в рамках ежегодного Конкурса Алтайского края «Проекты НТИ»

Партнер сессии: Департамент регионального развития Фонда Сколково Описание сессии: В конкурсе за общий призовой фонд в 1,6 млн. руб. будут .

03. Дефекты машин при ремонте восстановлении и их диагностика

МИСиС. Жаропрочные гамма-алюминиды титана с многокомпонентным легированием

МИСиС. Жаропрочные гамма-алюминиды титана с многокомпонентным легированием для применения в авиационном турбостроении.

ВУЗПРОМЭКСПО

Вячеслав Аленьков – Тестирование «капитальных» объектов

. .Мы уже привыкли, что запуск тестов производится нажатием одной кнопки. Проверки проходят автоматически при каждом коммите, статистики .

Индикаторы КЗ Horstmann для Кабельных Линий. Разнообразие типов и принципы локализации повреждений

ИКЗ - это устройство, которое топографически указывает путь протекания тока короткого замыкания и позволяет быстро локализовать повреждённый .

TGTU online kurs

МАШИНА ТРЕНИЯ и МОТОРНОЕ МАСЛО. НАУКА или ЦИРК? МАШИНА ТРЕНИЯ ИИ - 5018М

Во второй части про машину трения ИИ-5018М, рассмотрим некоторые вопросы об методиках испытания и исследований моторных масел и о .

По - Простому

Вебинар: Взрывозащищенные адресные пожарные извещатели С2000-Спектрон

Запись вебинара от 14_06_2017. Взрывозащищенные адресные пожарные извещатели серии С2000-Спектрон: правила выбора, рекомендации по .

9. Неметаллические материалы

9. Неметаллические материалы. Лекция по дисциплине "Материаловедение", автор: Бургонова О.Ю.

Videocontent OmSTU (ОмГТУ)

Итоги выполнения пятилнтней программы Национального исследовательского университета

Доклад ректора ЮУрГУ А.Л. Шестакова.

Вебинар «Индикаторы короткого замыкания Horstmann для Кабельных Линий.»

CIS Events Group Russia

Природоподобные технологии в сфере обслуживания

Расскажем о самоорганизующихся природоподных технологиях обслуживания узлов трения автомобилей, мотоциклов, снегокатов и прочей бытовой .

Эксплуатация энергетических блоков - Работоспособность металла оборудования

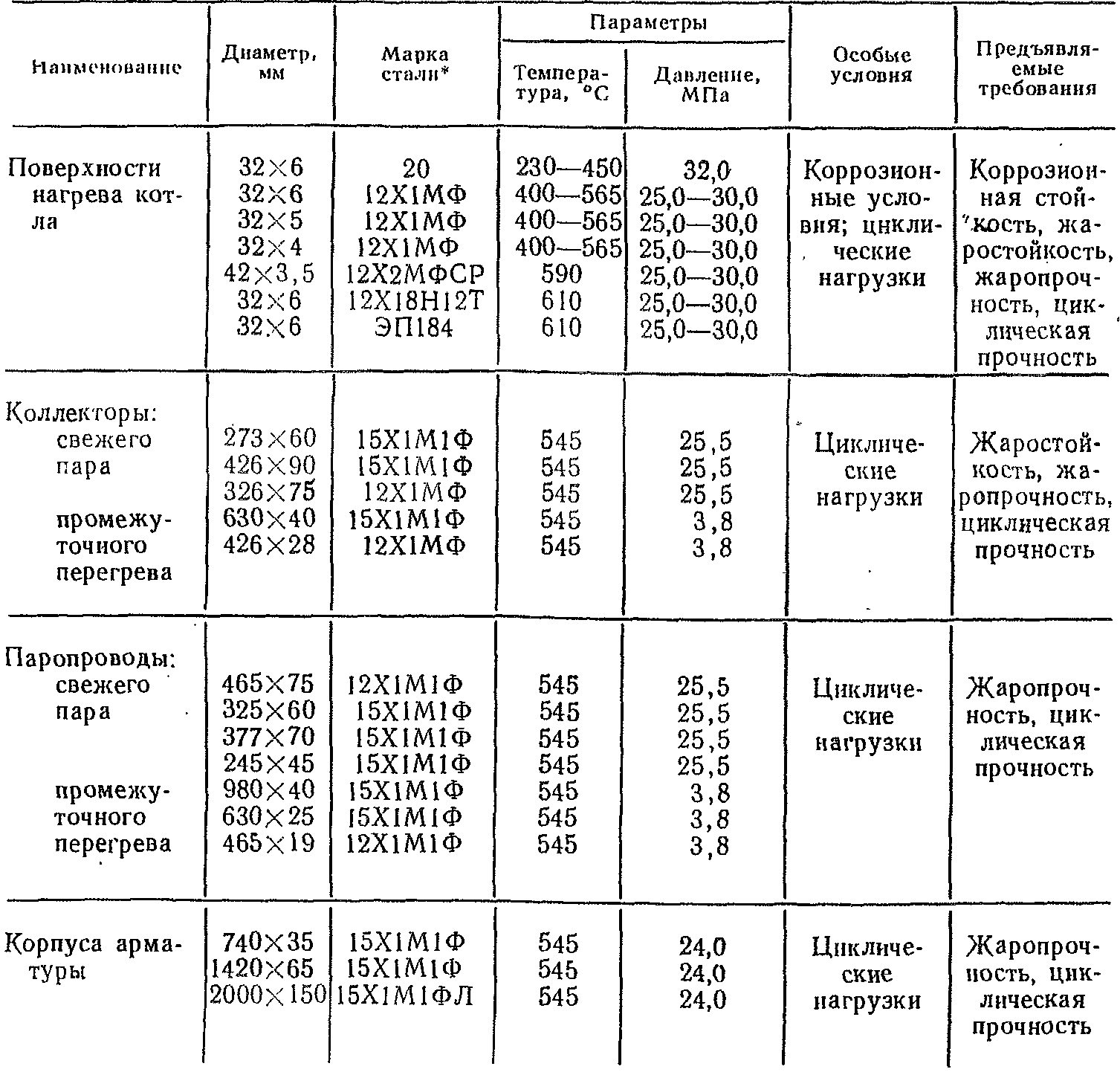

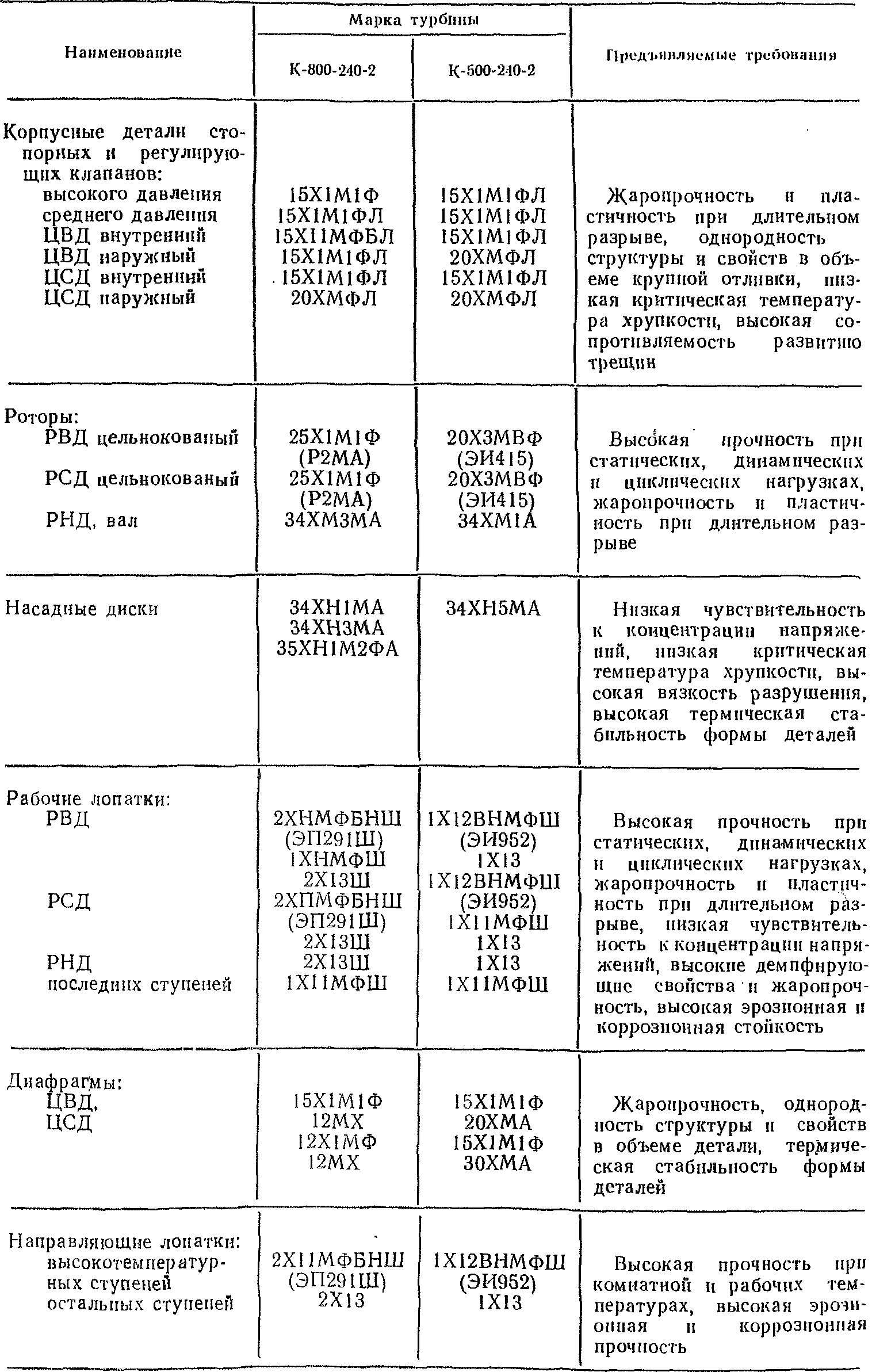

Надежность работы металла оборудования в эксплуатации в значительной степени зависит от свойств сталей, применяемых для высокотемпературных узлов блоков, технологии изготовления, качества монтажа, ремонта и соблюдения условий эксплуатации. Требования к качеству сталей, применяемых в энергетике, в настоящее время достаточно четко определены (табл. 5.1 и 5.2).

Работа труб поверхностей нагрева котлов определяется как исходным качеством и свойствами их в состоянии поставки, так и изменениями, связанными с дополнительными технологическими операциями (гибка, сварка и термообработка) на котельных заводах, кроме того, зависит от конструкции и эксплуатации котлов.

Т а б л и ц а 5.1. Материалы трубных систем котлов и паропроводов блоков 300, 500 и 800 МВт

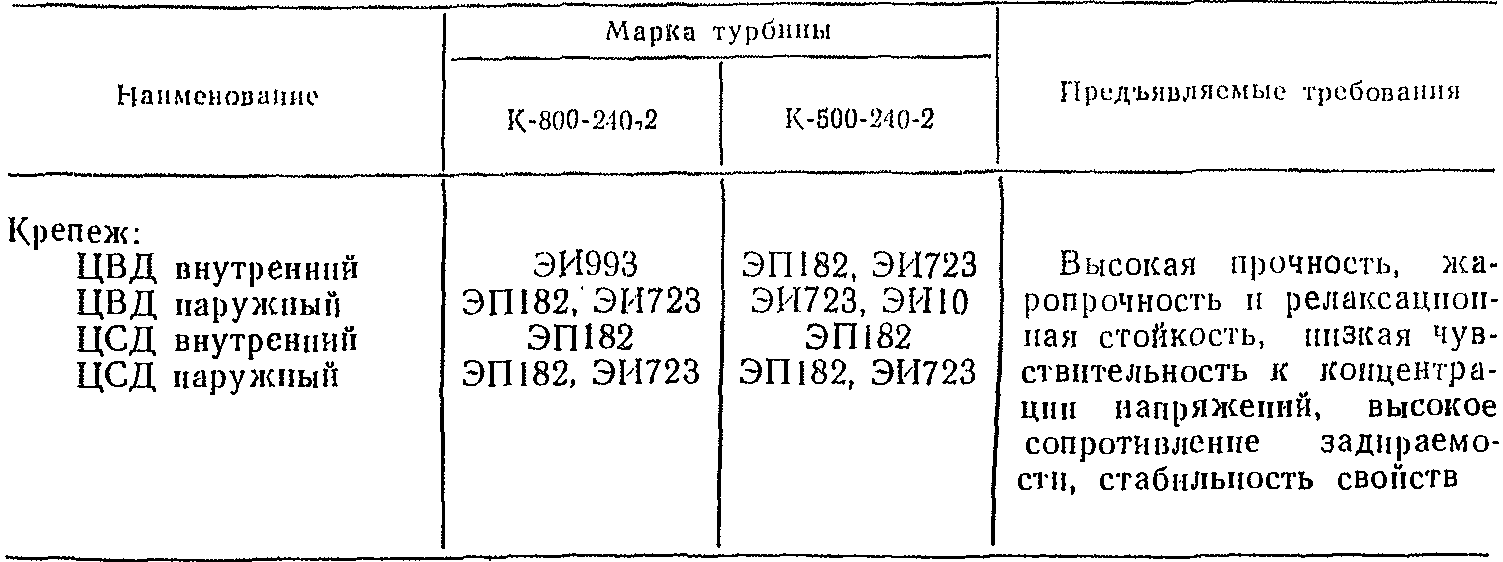

Таблицa 5.2. Материалы, применяемые для основных деталей турбин блоков 500 и 800 МВт (5.1)

Эксплуатационная надежность поверхностей нагрева определяется в первую очередь прочностными свойствами металла труб при повышенных температурах. Для труб из стали 20 металлургические заводы гарантируют предел текучести при температурах 250—450 °С, а для труб из легированных сталей, кроме того, гарантируется и предел длительной прочности. При этом жаропрочность при 570 и 610 °С у перлитных сталей 12Х1МФ и 12Х2МФСР примерно одинакова. Преимуществом стали 12Х2МФСР является несколько повышенная (за счет содержания хрома) окалиностойкость. Жаропрочность хромоникелевой аустенитной стали 12Х18Н12Т примерно в 2 раза выше, чем у перлитной, причем она сохраняется на довольно высоком уровне (до 650 °С). Однако эта сталь склонна к коррозии под напряжением, что существенно влияет на ресурс ее работы.

Кроме того, следует учитывать, что аустенитная сталь имеет большую чувствительность к наклепу и повышенную склонность к образованию трещин в наклепанных местах в процессе эксплуатации. Поэтому особое внимание должно уделяться соблюдению режимов термической обработки гибов (1120—1150 °С). Более высокая температура увеличивает опасность получения разнозернистой структуры, которая может привести к резкому снижению пластичности металла [5.1].

Опытом эксплуатации установлены характеристики коррозионной стойкости и максимально допустимые температуры сталей. Так, для работы котлов на всех видах топлива предельно допустимой максимальной температурой наружной поверхности труб из сталей 12Х1МФ и. 12Х2МФСР считается 585 °С, из стали 12Х18Н12Т при использовании в качестве топлива высокосернистых и сернистых мазутов — 610°С и при остальных видах энергетического топлива — 640 °С. Отклонение в сторону превышения максимально допустимых температур чревато резким ухудшением свойств металла. Установлено, что повышение допустимого уровня на 10—15 °С для хромомолибденованадиевой стали и ир 5—10 °С для высокохромистой стали ЭИ756 резко повышает степень повреждаемости поверхностей нагрева. Это объясняется главным образом тем, что допустимые температуры для сталей перлитного и мартенситно-ферритного классов, широко применяемых для труб поверхностей нагрева, находятся на верхнем пределе возможностей данной стали. Превышение предельно допустимых температур также заметно увеличивает скорость коррозионных процессов отдельных участков поверхностей нагрева и прежде всего экранных труб.

Наименее надежным элементом паропроводов и трубной системы котлов являются гибы. Напряжения в них превышают действующие на

прямых участках труб. Гиб характеризуется утонением стенки из-за вытяжки и уплощением поперечного сечения по растянутым при гибке волокнам. Существует мнение, что поперечное сечение гиба представляет собой овал, в действительности оно имеет более сложную форму, Трещины в гибах наблюдаются с наружной стороны по участку с максимальным уплощением (около наиболее растянутого волокна) и внутри в местах с наименьшим радиусом кривизны (вблизи нейтрального волокна). Именно в этих местах действуют максимальные дополнительные напряжения изгиба, вызванные отклонением формы поперечного сечения от круга.

Опыт длительной эксплуатации показал, что первые повреждения труб в пределах котла (в частности, пароперепускных труб) и паропроводов происходят на гибах. Важно подчеркнуть, что возникающие при эксплуатации высокие дополнительные напряжения в гибах малого радиуса кривизны приводят к существенному снижению долговечности независимо от конструкции (штампованные или штампосварные).

В последние годы в результате проведения комплекса исследований НПО ЦКТИ уточнена схема расчета наиболее напряженных элементов котлов и трубопроводов, в частности гибов. Разработаны методы поверочного расчета на малоцикловую усталость, выполнена оценка особенностей развития трещин в металле труб. С учетом существенного влияния коррозии на долговечность гибов, работающих при умеренных температурах, а также особенностей роста трещин разработаны дополнения к нормам расчета, приводящие к увеличению толщины стенки гибов на 2—3 мм.

Указанные разработки нашли свое отражение в нормах расчета на прочность элементов котлов и трубопроводов с расчетным сроком до 200 000 ч [5.2], а также в других нормативно-технических документах [5.3].

Надежность металла энергооборудования - Влияние исходной структуры на долговечность жаропрочных сталей

Подробное изучение взаимосвязи структуры широко применяемых в энергетике сталей 12Х1МФ и 12Х2МФСР с жаропрочными свойствами было проведено авторами [72—75]. Этими исследованиями установлено, что жаропрочность низколегированных сталей после длительного высокотемпературного старения существенно зависит от исходного структурного состояния. Наиболее высокую длительную прочность можно получить после закалки стали на мартенсит и последующего высокого отпуска. При этом жаропрочность повышается не только за счет фазового наклепа, но и за счет более равномерного распределения упрочняющих частиц карбида ванадия по контуру мартенситных игл и дефектов кристаллической решетки. Декорирование микроструктуры теплостойкими дисперсными карбидами VC способствует стабильности свойств металла при последующем высокотемпературном старении. Однако в работах [151, 152], авторы которых подробно исследовали свойства ползучести дисперсионно-твердеющего сплава, было показано, что образцы, термически обработанные на максимальную твердость, показали меньшее сопротивление ползучести, чем медленно охлажденные образцы, металл которых находился в состоянии структурного равновесия. По мнению автора работ [127, 128] термическая обработка дисперсионно-твердеющих сталей должна выбираться в зависимости от условий службы детали и, в частности, от рабочей температуры и напряжения. Для работы при низких температурах, когда не проходят процессы возврата и выделения, лучшим структурным состоянием для получения наивысшего сопротивления ползучести, является состояние, дающее максимальный предел прочности при обычном растяжении. При температурах, когда происходят возврат и рекристаллизация либо фазовые превращения или дисперсионное твердение, предварительная термическая обработка должна быть избрана такой, чтобы сделать металл свободным от напряжений. Для длительной работы при повышенной температуре необходимо создать более стабильное структурное состояние, при котором дальнейшее перемещение атомов во время работы сведено к минимуму. В связи с этим автор [127, 128] рекомендует для сталей, работающих при относительно высоких температурах, применять нормализацию в качестве предварительной обработки, которая обеспечивает по условиям службы высокое сопротивление ползучести. Для последующей стабилизации структуры рекомендуется вторичная термообработка, которая может и не давать максимума прочности при кратковременных испытаниях металла. Однако необходимо отметить, что эти утверждения не исключают возможности стабилизации закалочной структуры мартенсита при условии проведения последующего высокого отпуска при температуре, значительно выше рабочей.

Изучая сопротивление ползучести хромомолибденованадиевых сталей, авторы работы [133] показали, что долговечность труб из стали 12Х1МФ с браковочной структурой, прошедших отжиг в межкритическом интервале температур, сокращается в 5—8 раз по сравнению со сталью, прошедшей термообработку по рекомендованному режиму — нормализация + высокий отпуск.

При исследовании металла паропроводов после 15-летней работы установлено [87], что определяющим условием жаропрочности при предельной эксплуатации следует считать структурный фактор — количество сфероидизированных и коагулированных вторичных фаз.

Большой комплекс работ был выполнен авторами [67, 94, 95, 137] по изучению влияния структурного состояния на работоспособность сталей. Так, было установлено, что основными критериями жаропрочности теплостойких сталей являются плотность расположения упрочняющих фаз, расстояние между частицами карбидов и их дисперсность, что в свою очередь определяется режимом термической обработки.

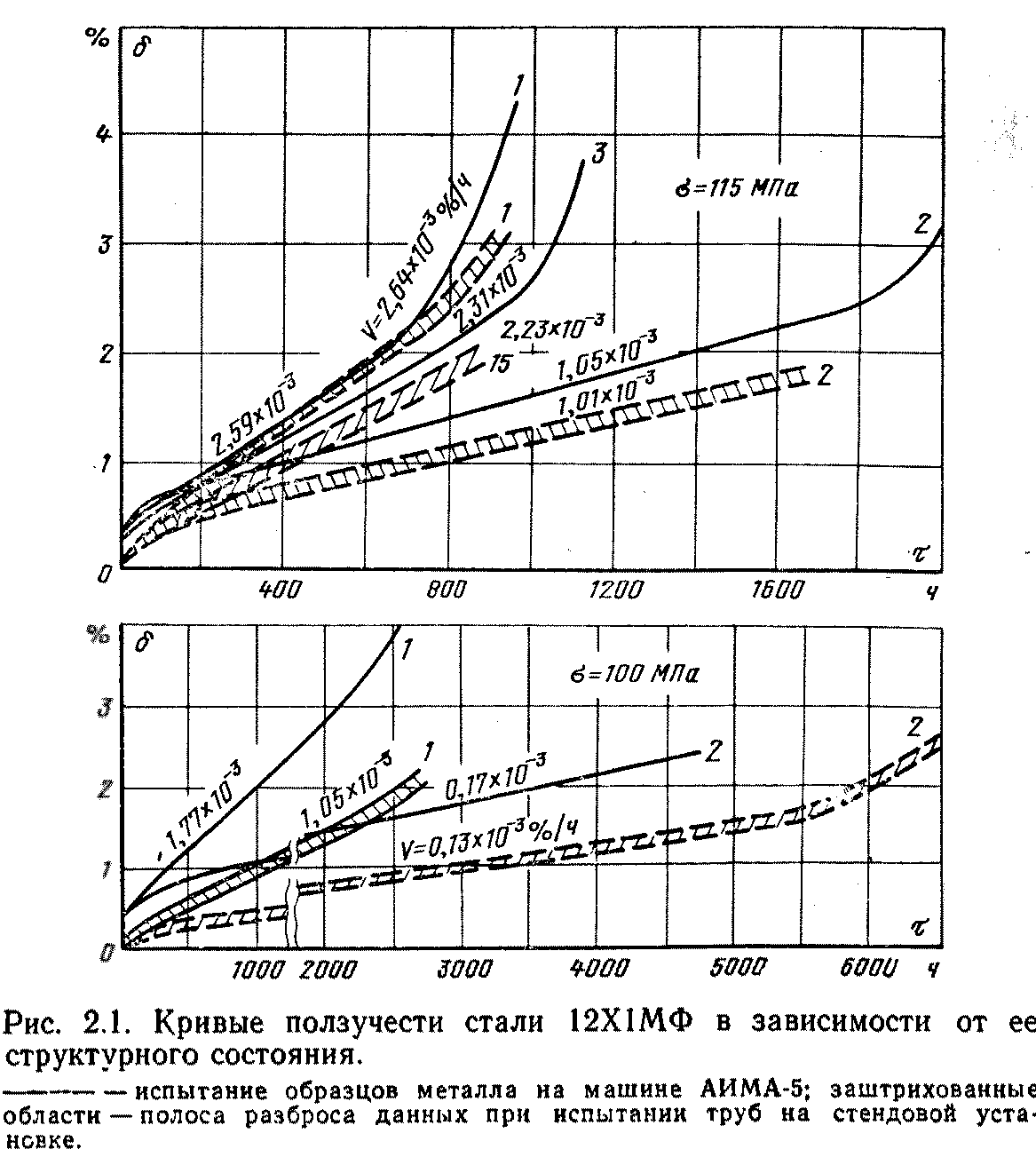

Влияние различных типов структур на долговечность жаропрочных сталей изучено недостаточно. Нами были исследованы закономерности изменения ползучести стали 12Х1МФ в условиях длительного разрыва при температуре 585°С. Исследования проводились на трубах в условиях сложнонапряженного состояния на специальной стендовой установке под внутренним давлением [53]. Одновременно из этих же труб изготовлялись образцы и проводились испытания (стандартным методом) на длительную прочность на машинах АИМА-5 при тех же расчетных температуре и напряжении, что и на стендовой установке. Испытаниям подвергались трубы промышленной партии одной плавки, прошедшие различные режимы термической обработки для получения феррито-карбидной, феррито-перлитной, феррито-бейнитной и закалочной структур игольчатого строения. Механические свойства металла труб после различных видов термической обработки соответствовали техническим условиям. Испытания проводились при напряжении 100 и 115 МПа, трубы и образцы доводились до разрушения. На рис. 2.1 представлены кривые ползучести испытанной стали. Деформация ползучести определялась периодическими измерениями приращения диаметра в контрольных точках через каждые 100 мм по длине труб [53].

В зависимости от исходной структуры, характер кривых ползучести стали 12Х1МФ различен (рис. 2.1). Трубы с браковочной структурой (балл 7 шкалы по ТУ 14-3-460-75) при σв=115 МПа (кривая 1) практически не имеют установившейся стадии, третий участок ползучести заметно растянут во времени. Металл этой трубы на стенде разрушился через 385 ч, у места разрушения наблюдалось значительное утонение стенки, максимальная деформация трубы составила 3,1%, а скорость ползучести до начала третьего периода равна 2,64·10-3% /ч. Труба с рекомендованной структурой (балл 2) (кривая 2 на рис. 2.1) в аналогичных условиях испытаний имела растянутый второй участок ползучести (труба снята с испытаний до разрушения), скорость ползучести была в 2,5 раза меньше. При испытаниях образцов (кривая 3, балл 8) из исследуемых труб, была установлена аналогичная зависимость жаропрочных свойств для браковочной структуры. При этом деформационная способность стали при испытании образцов в 1,5—2 раза выше, чем при разрушении труб (см. табл. 1.2).

Несмотря на снижение напряжений до 100 МПа характер кривых ползучести остается без изменений. Наибольшую жаропрочность имеет сталь со структурой: 40—45% бейнита + феррит (балл 2) (кривая 2 на рис. 2.1). Время до разрушения составило 6300 ч при остаточной деформации 2,16%. Разрушение имело хрупкий характер с незначительным утонением стенки у места повреждения. В трубе, имевшей структуру бейнита отпуска игольчатого строения (после закалки и последующего отпуска), первые трещины образовались после 3 тыс. ч испытаний. Остаточная деформация составила 2,0—2,1%.

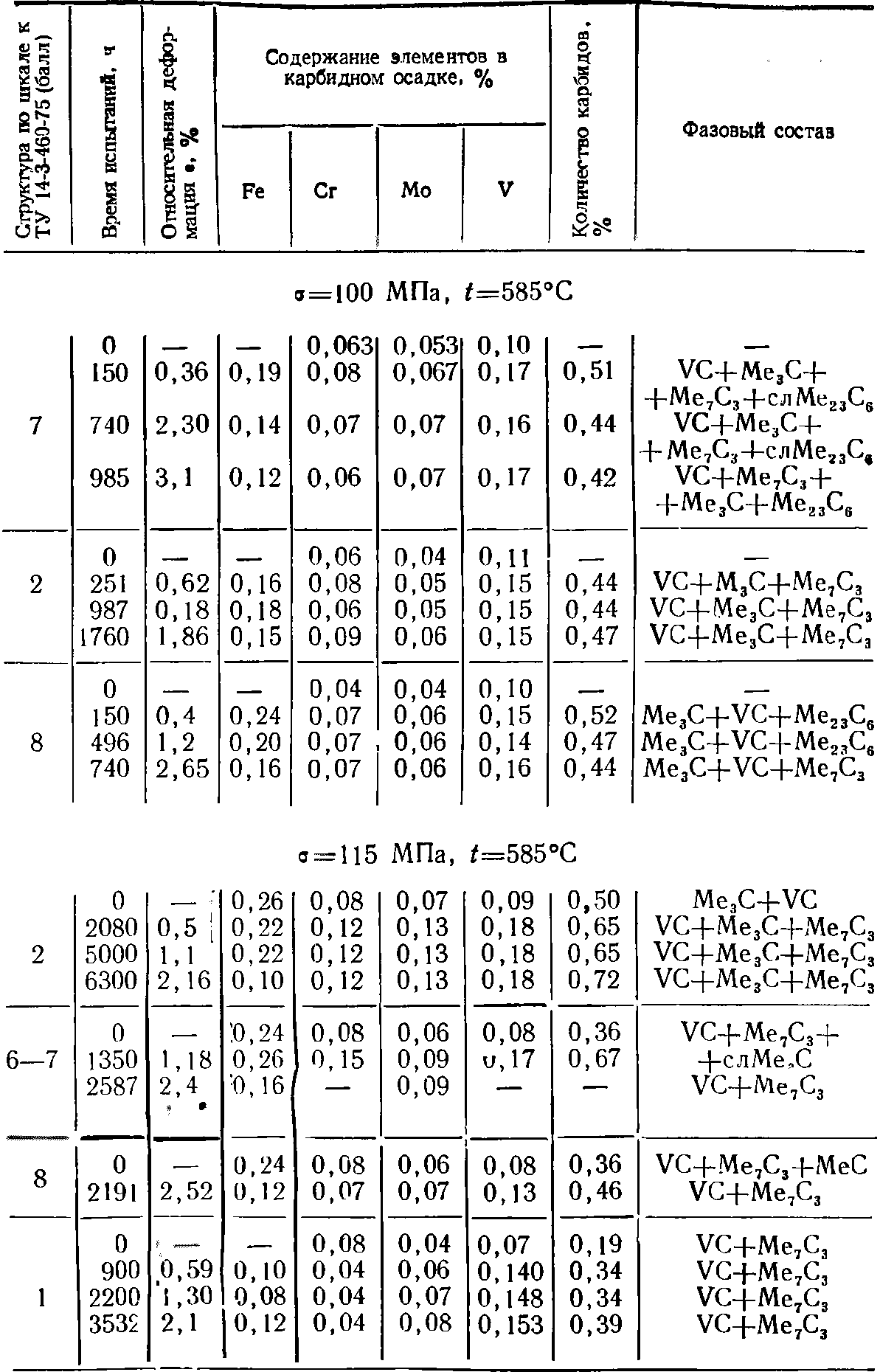

Таблица 2.1. Химический и фазовый состав изолированных анодных осадков из стали 12X1МФ после стендовых испытаний

Разрушение имело бездеформационный характер, утонения стенки в месте раскрытия не произошло. При испытании на длительную прочность образцов была получена аналогичная картина — во всех случаях остаточная деформация образцов была более высокой, чем при испытаниях труб на стенде.

После испытаний труб изучалось изменение карбидного состава стали. Было выявлено изменение количества карбидов — преимущественно железа и молибдена (табл. 2.1). Содержание железа в карбидном осадке для всех структурных состояний стали (кроме закаленного) уменьшилось на 30—40%, а содержание молибдена увеличилось до 20—30%.

Для определения изменений в тонкой структуре стали в процессе накопления остаточной деформации ползучести вплоть до разрушения производилось исследование металла труб на электронном микроскопе. В исходном состоянии в стали с браковочной ферритной структурой карбидные выделения (Ме3С) распределены внутри зерен хаотически и имеют круглую и неправильную форму. По границам зерен встречаются более крупные выделения частиц. В зернах феррита просматриваются отдельные свободные дислокации. С ростом пластической деформации в феррите развивается фрагментация, плотность дислокаций увеличивается, малоугловые субграницы вытянуты в направлении деформации (см. рис. 1.2). На стадии предразрушения труб наблюдается интенсивное переползание дислокаций через границы субзерен (см. рис. 1.10).

Низкое сопротивление ползучести труб с ферритной структурой, очевидно, обусловливается наличием в структуре феррита значительного количества свободных дислокаций, способных перемещаться через границы субзерен и зерен. При этом скорость ползучести металла труб быстро возрастает. На всех трубах с нерекомендованной структурой трещины располагались локально на одном из сравнительно небольших участков, утонение стенок у места разрушения составило 23—31%. При микроструктурном исследовании на участке сосредоточения деформации была видна четкая ориентация ферритных зерен, по границам которых появилось большое количество пор, ориентированных перпендикулярно максимальным растягивающим напряжениям. Исследования на электронном микроскопе металла с рекомендуемой структурой проводились на трубах, в структуре которых содержалось кроме феррита до 20% перлита или 45% бейнита. С накоплением остаточной деформации ползучести в феррите перлитного и бейнитного зерна образуется фрагментированная структура с большими углами разориентировки, происходит значительное накопление дислокаций, их перераспределение и образование субструктуры (рис. 2.2). В перлите наблюдается развитая степень сфероидизации пластин цементита , по границам зерен видны крупные скопления карбидов.

Рис. 2.2. Субструктура в процессе ползучести стали 12X1МФ с рекомендованной структурой (увеличено в 30 000 раз).

а — перлитная структура; б — бейнитная структура.

Сопротивление ползучести стали возрастает с увеличением количества промежуточной составляющей и мелкодисперсных выделений, препятствующих перемещению дислокаций. Характер разрушения труб межзеренный и не зависит от типа структуры.

В процессе ползучести в металле со структурой сорбита отпуска происходят фрагментация игл феррита и выделение мелкодисперсных карбидов по границам игл и субзерен.

Под влиянием высоких температур и напряжения при длительных выдержках в перлитных сталях происходит растворение, выделение и коагуляция карбидных частиц, что также существенно влияет на изменение механических и жаропрочных свойств в процессе эксплуатации. Для углеродистых сталей было установлено [11], что скорость роста карбидов с течением времени затухает и временной фактор по сравнению с температурным не столь эффективно влияет на рост частиц.

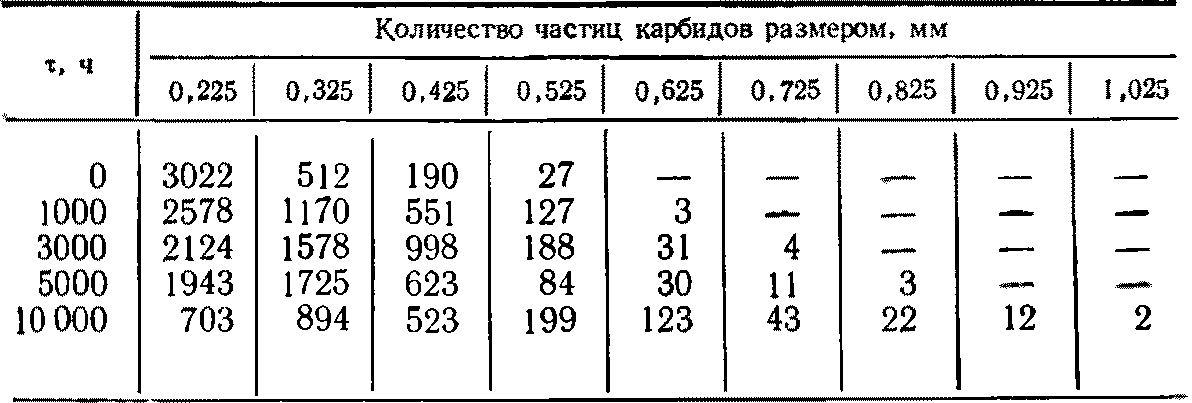

Таблица 2.2. Количество карбидов в стали 12Х1МФ в зависимости от продолжительности старения

С целью определения стабильности структуры и свойств теплостойких сталей представляет интерес изучение закономерностей коагуляции карбидов при длительном воздействии высоких температур [59]. Заготовки для исследования были вырезаны из трубы паропровода из стали 12Х1МФ состава: 0,15% С; 0,25% Si; 0,42% Мn, 1,05% Сr; 0,30% Мо; 0,17% V; S и Р Для каждой выдержки при старении определялся средний размер карбидной частицы по формуле

Как видно из табл. 2.2, в стали 12Χ1ΜΦ происходит непрерывный рост частиц в течение 10 000 ч. На рис. 2.3,а представлена зависимость среднего размера карбида сталей 12X1 МФ и 12Χ2ΜΦCΡ от времени старения при температуре 600°С. Графическим дифференцированием кривых рис. 2.3,а была получена средняя скорость роста карбидов (рис. 2.3,б). Наиболее интенсивный рост карбидов происходит в первые 2—3 тыс. ч старения. Затем скорость роста карбидов монотонно убывает. Зависимость количества карбидов различных размеров (0,225—0,725 мкм) от времени старения при температуре 600°С для стали 12X1МФ представлена на рис. 2.4.

Видно, что количество мелких частиц размерами до 0,225 мкм с увеличением времени старения непрерывно уменьшается, причем наиболее быстро — в начале процесса и замедленно — в конце. Число карбидов размерами 0,325—0,425 мкм вначале увеличивается, очевидно, за счет растворения более мелких частиц, а затем — при более длительных выдержках, уменьшается. Число крупных выделений размерами 0,425 мкм и более непрерывно растет за счет растворения частиц среднего размера (рис. 2.5).

Изменение дисперсности и количества карбидов с увеличением времени старения влияет на механические свойства металла. При этом уменьшается сопротивление ползучести и увеличивается эффективная длина плоскости скольжения. Долговечность металла при этом снижается (рис. 2.6).

Рис. 2.5. Скорость роста (растворения) карбидов при отпуске стали 12X1МФ.

Обозначения те же, что и на рис. 2.4.

Рис. 2.6. Зависимость предела длительной прочности от числа упрочняющих частиц.

Проектный срок работы металла энергоустановок составляет 100 тыс. ч. Значительная часть энергетического оборудования отработала и превысила это время. В связи с этим очень важной практической задачей является прогнозирование сроков дальнейшей надежной эксплуатации металла сверх расчетного. В настоящее время еще не сформулированы критерии оценки качества длительно работавшего металла. Особенно остро эта проблема стоит в связи с различным исходным структурным состоянием металла труб, отработавших расчетный срок.

С целью прогнозирования долговечности дальнейшей работы металла после 100 тыс. ч [58] были проведены испытания и исследования труб 0 32x4,0 мм одной плавки, которые можно рассматривать как модель труб Ø 273X36, уменьшенную в 8,5 раз. Химический состав плавки соответствовал стали 12Х1МФ. Трубы предварительно выдерживались под внутренним давлением σ = 26 МПа и температурой 600°С, чтобы имитировать происходящие в металле изменения структуры и свойств в процессе эксплуатации. Испытаниям подвергалась хромомолибденованадиевая сталь с различными типами структур: феррито-карбидной, феррито-перлитной, феррито-бейнитной и закалочной бейнитной структурой.

Таблица 2.3. Механические свойства металла труб 032х4 мм в исходном состоянии

Новая методология оценки работоспособности и ресурса основного металла и сварных соединений потенциально-опасного оборудования топливно-энергетического комплекса Текст научной статьи по специальности «Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Смирнов А. Н., Абабков Н. В., Фольмер С. В.

Представлена принципиально новая методология, основанная на выявлении закономерностей изменения структурно-фазового состояния и полей внутренних напряжений в длительно работающем металле и в сварных соединениях спектрально-акустическим методом . Разработаны комплексный акустический критерий предельного состояния длительно работающего металла энергооборудования и критерий оценки ресурса сварных соединений потенциально-опасного оборудования топливно-энергетического комплекса.

Похожие темы научных работ по технологиям материалов , автор научной работы — Смирнов А. Н., Абабков Н. В., Фольмер С. В.

Оценка работоспособности и ресурса металла потенциально-опасного оборудования ТЭС после длительной эксплуатации спектрально-акустическим методом

Современное методическое обеспечение для оценки состояния металла потенциально опасного оборудования. Часть 2. Спектрально-акустический метод контроля

Локальные поля внутренних напряжений в сварных соединениях, спектрально-акустический метод их выявления и синергетический подход к материаловедению

Современное методическое обеспечение для оценки состояния металла потенциально опасного оборудования. Часть 1. Микроскопия и рентгеноструктурный анализ

New method of estimation of resource and durability of the base metal and weld joints of potentially hazardous equipment in fuel and energy sector

The paper presents radically new methodology, based on identification of patterns of change in structure-phase condition and fields of internal stress in the long running metal and weld joints by spectral acoustic method . Comprehensive acoustic criterion of limiting condition for a long time working metal of power equipment and the criterion for estimation of weld joints life of FEC potentially dangerous equipment are developed.

Текст научной работы на тему «Новая методология оценки работоспособности и ресурса основного металла и сварных соединений потенциально-опасного оборудования топливно-энергетического комплекса»

_ЭНЕРГЕТИКА И ЭЛЕКТРОТЕХНИКА_

А.Н. Смирнов, Н.В. Абабков, С.В. Фольмер Кузбасский государственный технический университет им. Т.Ф. Горбачева

НОВАЯ МЕТОДОЛОГИЯ ОЦЕНКИ РАБОТОСПОСОБНОСТИ И РЕСУРСА ОСНОВНОГО МЕТАЛЛА И СВАРНЫХ СОЕДИНЕНИЙ ПОТЕНЦИАЛЬНО-ОПАСНОГО ОБОРУДОВАНИЯ ТОПЛИВНО-ЭНЕРГЕТИЧЕСКОГО КОМПЛЕКСА

Вопросам безопасной эксплуатации технических устройств опасных производственных объектов (ТУОПО) во всем мире уделяется повышенное внимание. В России эта проблема особенно актуальна, так как более 60 % промышленного оборудования отработало расчетный срок, а в энергетике - более 80 %. Повреждения ТУОПО могут привести и приводят к авариям и техногенным катастрофам с человеческими жертвами. За последние 10 лет можно привести достаточное количество примеров [1]. С целью оценки технического состояния потенциально-опасного оборудования в России была создана система экспертизы промышленной безопасности (ЭПБ), применение которой позволяет с достаточной степенью достоверности определять его работоспособность. Одной из составляющих ЭПБ является диагностирование и неразрушающий контроль основного металла и сварных соединений. Применение разрушающих методов для оценки микроструктуры и механических характеристик требует вырезки образцов для испытаний из действующего оборудования, поэтому эти методы практически не применяются. Следовательно, результаты неразрушающего контроля являются определяющими при экспертизе промышленной безопасности потенциально-опасного оборудования.

Существующий в настоящее время подход к оценке работоспособности металла ТУОПО отличается большим многообразием руководящих документов, методов, методик и средств исследований и испытаний. Все это значительно затрудняет процесс диагностирования и не всегда позволяет правильно оценить состояние технических устройств и, следовательно, надежно определить ресурс и прогнозировать срок их службы. Неразрушающий контроль в задачах оценки ресурса и работоспособности ТУОПО ориентирован главным образом на выявление уже существующих и развивающихся очагов разрушения, он не дает возможности выявлять стадии зарождения микроповреждений и оценивать характер из-

менения структурно-фазового состояния металла. Проблема усугубляется отсутствием научно обоснованной концепции надежного прогнозирования работоспособности длительно-работающего металла. Поэтому очевидна необходимость разработки нового методологического подхода к оценке работоспособности металла ТУОПО, основанного на выявлении закономерностей эволюции структурно-фазового состояния и изменения физико-механических характеристик неразрушающи-ми физическими методами исследования.

В процессе длительной эксплуатации потенциально-опасного оборудования в сложных напряженных условиях, зачастую в агрессивных средах, в основном металле и в металле сварных соединений происходят различные физико-химические процессы, вызывающие ползучесть, усталость, коррозию. В реальных условиях эти явления трудно отделить друг от друга, они чаще всего совместно протекают в металле (например, термоусталость, корррози-онно-термическая усталость, усталость в условиях ползучести и др.).

Ранее установлено [2 - 6], что физико-химические процессы, протекающие в металле, приводят к изменению структурно-фазового состояния, в частности, в теплоустойчивых сталях происходит перераспределение легирующих элементов между твердым раствором и карбидами. В этих сталях (например, 12Х1МФ) упрочнение при термической обработке может происходить по трем механизмам:

- в результате фазового наклепа при у ^ а превращении;

- дисперсионного твердения частицами второй фазы;

- взаимодействия атомов легирующих элементов с дислокациями в твердом растворе.

В процессе эксплуатации таких сталей в течение длительного времени при высоких температурах изменяется вклад каждого механизма упрочнения. Вклад от упрочнения твердого раствора с увеличением времени эксплуатации

(или старения) уменьшается, что связано с переходом молибдена в карбидную фазу; вклад от упрочнения частицами второй фазы практически не изменяется вследствие действий двух одновременно протекающих процессов - коагуляции частиц упрочняющей фазы и выделения новых высокодисперсных частиц карбида металла МеС в результате «подстаривания». Первый процесс снижает эффект от упрочнения, а второй приводит к дополнительному упрочнению. На более поздних стадиях эксплуатации (более 100 тыс. ч) коагуляция частиц становится основным фактором, приводящим к снижению эффекта дисперсионного твердения. Вклад от фазового наклепа в общее упрочнение, определяющийся плотностью дислокаций, закрепленных карбидами МеС, меняется в зависимости от условий эксплуатации (действующих напряжений и др.), его изменение определяется главным образом термической устойчивостью карбидов МеС.

Авторами работ [7 - 9] показано, что при локальной перестройке дислокационной структуры во время эксплуатации ТУОПО происходит образование новых источников дальнодействующих полей внутренних напряжений, и изменение этих полей характеризует работоспособность металла. Установлены зависимости между длительной прочностью хромомолибденованадиевых сталей и величиной локальных полей внутренних напряжений. В исследованиях [6, 8] с применением электронной микроскопии доказано, что для конструкционных сталей величина локальных полей внутренних напряжений и характер распределения их источников являются важнейшими показателями работоспособности и оценки ресурса потенциально-опасного оборудования. Отсюда, разработка методов нераз-рушающего контроля для оценки локальных полей внутренних напряжений - важнейшая проблема, которая была частично решена акустическими методами.

Для решения поставленных задач в Нижнем Новгороде была разработана принципиально новая акустическая система «АСТРОН» в соответствии с концепцией развития диагностики и прогнозирования разрушения ТУОПО и сварных конструкций. Основные задачи:

- разработка теории и методов прогноза несущей способности сварных конструкций на основе исследований разрушения материала и конструкций и сопутствующих ему распространяющихся упругих колебаний - носителей информации о процессах, протекающих в материале при разрушении;

- разработка математического обеспечения для обработки поступающей в аппаратуру информации; разработка теории, методов, алгоритмов и программ, связанных с прогнозированием и принятием решения о состоянии конструкции; разработка и совершенствование информационно-измерительных систем, предназначенных для анализа прогнозирующей информации.

В основу работы аппаратной части системы положен способ подробной регистрации всей серии отраженных акустических импульсов для ее последующей обработки средствами программной части системы.

Для передачи первичной акустической информации в обрабатывающую часть системы (компьютер типа NOTEBOOK) производится последовательное преобразование осциллограммы отраженных импульсов с определенным шагом дискретизации с момента зондирования исследуемого материала и до прихода n-го отраженного импульса.

Экспериментальные исследования показали, что оптимальной величиной для шага дискретизации является 5 - 10 нс. Эта величина позволяет в рамках решаемых задач обеспечить относительную погрешность определения временных параметров, не превышающую значения 10-5 .

Авторам работ [9 - 11] удалось доказать, что время задержки поверхностных акустических волн (ПАВ) является надежным параметром, характеризующим изменение локальных полей внутренних напряжений. Так, например, с увеличением величины локальных внутренних полей напряжений (средней кривизны-кручения кристаллической решетки) происходит рост времени задержки ПАВ, что объясняется ослаблением ультразвуковых колебаний на источниках (концентраторах) внутренних полей напряжений.

На основе ряда исследований установлено (рис. 1), что с уменьшением длительной прочности теплоустойчивых сталей происходит рост времени задержки ПАВ, вызванный увеличением плотности источников внутренних полей напряжений. Максимальному времени задержки ПАВ соответствуют минимальные прочностные характеристики и минимальная длительная прочность.

Результаты исследований показывают высокую чувствительность спектрально-акустического метода к определению изменений параметров микроструктуры (плотности дислокаций, средней амплитуды кривизны-кручения и плотности экстинкционных контуров).

Рис. 1. Влияние длительной прочности теплоустойчивых сталей на время задержки ПАВ

Таким образом, применение спектрально-акустического метода позволило разработать комплексный критерий предельного состояния длительно-работающего металла:

который определяется временем задержки ПАВ в металле с исходным состоянием структуры (Ж0), в металле, исчерпавшем свой ресурс работоспособности (Жу), и в контролируемом металле (Жх); здесь у - коэффициент, учитывающий материал контролируемого элемента. Комплексный критерий предельного состояния (К) апробирован на ряде разрушенных элементов энергооборудования. Экспериментально доказано, что при Ку > 0,7 металл достигает

Комплексный критерий предельного состояния применен при ЭПБ длительно-работающих

и разрушенных гнутых участков трубопроводов из сталей 20, 12Х1МФ, 15Х1М1Ф и труб поверхностей нагрева из стали 12Х2МФСР котло-агрегатов ряда электростанций Сибири. Получено хорошее совпадение результатов различных испытаний и расчетов с акустическими измерениями.

Для сварных соединений паротрубопрово-дов проводили комплекс специальных исследований. С применением методов электронной микроскопии изучали структуру, фазовый состав и внутренние напряжения в сварных соединениях из стали 20 и 12Х1МФ [12, 13] после различных сроков эксплуатации (рис. 2) и поврежденные соединения.

Рис. 2. Электронно-микроскопическое изображение тонкой структуры стали 12Х1МФ: а - ферритное зерно, присутствуют частицы карбида Ме23С6, не связанные с дислокациями (основной металл); б - феррит-

ное зерно, присутствует частица карбида Ме23С6 (металл шва)

Разработан критерий оценки ресурса сварных соединений (К), который выражается формулой

где Л01 и Л02 - среднестатистическое время задержки ПАВ, поляризованной вдоль сварного соединения и перпендикулярно сварному соединению (исходное состояние), нс; ЛЮ1 и ЛЮ2 - среднестатистическое время задержки ПАВ, поляризованной вдоль и перпендикулярно сварному соединению контролируемых элементов, нс.

Результаты исследований сварных соединений спектрально-акустическим методом положены в основу разработки методических рекомендаций по оценке ресурса сварных соединений трубопроводов потенциально-опасного оборудования. Методические рекомендации и комплексный критерий оценки ресурса сварных соединений реализованы при техническом диагностировании более 100 сварных соединений трубопроводов электростанций совместно с ОАО «Инженерно-аналитический центр «Кузбасстехэнерго» и ООО «Кузбасский инженерно-консультационный диагностический центр «Надежность».

Выводы. Разработана новая методология, основанная на выявлении закономерностей изменения структурно-фазового состояния и полей внутренних напряжений в длительно-ра-

Рис. 3. Связь критерия К оценки ресурса сварных соединений с амплитудой локальных (моментных) напряжений т

ботающем металле и в сварных соединениях потенциально-опасного оборудования топливно-энергетического комплекса спектрально-акустическим методом. Разработаны комплексный акустический критерий предельного состояния металла энергооборудования и критерий оценки ресурса сварных соединений, которые нашли применение на ряде энергетических предприятий.

1. К л ю е в В.В. Деградация диагностики безопасности. - М.: Издательский дом «Спектр», 2012. - 128 с.

2. Л а н с к а я К.А. Жаропрочные стали. -М.: Металлургия, 1969. - 245 с.

3. К о н е в а Н.А., К о з л о в Э. В. Природа субструктурного упрочнения // Изв. вуз. Физика. 1982. 8. С. 3 - 14.

4. К о н е в а Н.А., К о з л о в Э.В., Т р и ш -к и н а Л.И., Л ы ч а г и н Д.В. Дальнодей-ствующие поля напряжений, кривизна-кручение кристаллической решетки и стадии пластической деформации. Методы измерений и результаты // Новые методы в физике и механике деформируемого твердого тела. Труды международной конференции. - Томск: изд. ТГУ, 1990. С. 83 -93.

5. И в а н о в Ю.Ф., Л ы ч а г и н Д.В., Г р ом о в В.Е. и др. Мезоскопическая субструктура и электроимпульсное подавление усталостного разрушения // Физическая мезомеханика. 2000. № 1. Т. 3. С. 103 - 108.

6. С м и р н о в А.Н., Х а п о н е н Н.А., Ч е -л ы ш е в А.Н., М е д в е д е в С.Н. Оценка состояния длительно-работающего металла технических устройств опасных производственных объектов // Безопасность труда в промышленности. 2004. № 3. С. 28 -31.

С м и р н о в А.Н., Б л ю м е н ш т е й н В.Ю., К р е ч е т о в А.А., Х а п о н е н Н.А. Использование УЗ-сигналов для идентификации НДС // Безопасность труда в промышленности. 2002. С. 32 - 36. С м и р н о в А.Н., К о з л о в Э.В. Субструктура, внутренние поля напряжений и проблема разрушения паропроводов из стали 12Х1МФ. - Кемерово: Кузбассвузиз-дат, 2004. - 163 с.

С м и р н о в А.Н., М у р а в ь е в В.В., Х а п о н е н Н.А. Акустический критерий предельного состояния длительно-работающего металла технических уст-

ройств опасных производственных объектов // Контроль. Диагностика. 2004. № 5. С. 19 - 23.

10. С м и р н о в А.Н., М у р а в ь е в В.В., Ф о л ь м е р С.В. Структурно-фазовое состояние и ресурс длительно работающего металла технических устройств опасных производственных объектов, перспективы дальнейшего развития методов оценки работоспособности // Контроль. Диагностика. 2009. № 1. С. 22 - 32.

11. С м и р н о в А.Н., М у р а в ь е в В.В., К о н о н о в П.В. и др. Жаропрочность и поля внутренних напряжений в теплоустойчивых сталях // Контроль. Диагностика. 2009. № 2. С. 45 - 51.

12. С м и р н о в А.Н., Ф о л ь м е р С.В., А б а б к о в Н.В. Локальные поля внутренних напряжений в сварных соединениях, спектрально-акустический метод их выявления и синергетический подход к материаловедению // Вестник КузГТУ. 2009. № 3. С. 28 - 38.

13. С м и р н о в А.Н., Ф о л ь м е р С.В. Влияние исходной структуры и физико-механических свойств конструкционных сталей на их акустические характеристики // Вестник КузГТУ. 2008. № 3. С. 73 - 75.

© 2013 г. А.Н. Смирнов, Н.В. Абабков,

С.В. Фольмер Поступила 29 ноября 2013 г.

В.И. Багрянцев, С.А. Бровченко, А.П. Подольский, А.А. Рыбушкин, М.В. Темлянцев,

Сибирский государственный индустриальный университет

РАЗРАБОТКА АГРЕГАТА И ТЕХНОЛОГИИ ДЛЯ ЭФФЕКТИВНОГО СЖИГАНИЯ ДИСПЕРСНЫХ ОТХОДОВ УГЛЕОБОГАЩЕНИЯ ВО ВРАЩАЮЩЕМСЯ ПОТОКЕ

К настоящему времени в Кузбассе накоплено значительное количество отходов обогащения угля. Это связано с несовершенством действующих на углеобогатительных фабриках технологий, поскольку в отходах углеобогащения содержание угля может достигать 25 % и более. Отходы углеобогащения, хотя и содержат значительное количество угля, но в качестве топлива имеют крайне ограниченную область применения, поскольку характеризуются высокой зольностью, влажностью и мелкодисперсным гранулометрическим составом [1]. Большинство современных котельных установок не предназначены для работы на таком виде топлива. Для слоевого сжигания отходов углеобогащения требуется их окомкова-ние или брикетирование. Сжигание дисперсного топлива в кипящем слое, открытом факеле или приготовление на его основе водо-угольных суспензий значительно усложняет и удорожает конструкцию котельного агрегата или требует соответствующей топливоподго-товки [2], что снижает привлекательность отходов углеобогащения как относительно распространенного и дешевого вида топлива.

В связи с этим в Сибирском государственном индустриальном университете проведены исследования по разработке тепловой установки, работающей на принципах вихревых процессов, и технологии эффективного сжигания дисперсных отходов углеобогащения.

Поскольку теплотворная способность отходов углеобогащения значительно ниже, чем у традиционных видов топлива, в тепловой установке процессы сжигания, генерации тепла и нагрева теплоносителя разделены: сжигание реализовано в отдельной топке, теплообменник вынесен за пределы топочного объема как самостоятельный агрегат. В пользу такого решения служит то обстоятельство, что значительная часть отходов углеобогащения имеет высокое содержание золы, доходящее в некоторых случаях до 40 %. В связи с этим теплообменная часть агрегата должна быть приспособлена к большим потокам (расходам) твердого материала. Здесь же конструктивно решается вопрос улавливания золы, которая находится в пылевидном состоянии.

Конструкция разработанной цилиндрической вихревой топки (подобной [3]) схематично представлена на рис. 1.

Читайте также: