Расчет на усталость металла

Обновлено: 20.05.2024

Прошу подсказать методики расчёта соединений стальных конструкций при динамических переменных нагрузках.

Интересуют следующие соединения:

1) Проверка срезных болтовых соединений на динамическую нагрузку. Или срезные болты в таком случае нельзя применять ? Видел пару подобных запретов, но не в нормах, к сожалению.

Если знаете, подкиньте нормативное обоснование "что нельзя", пожалуйста.

2) Проверка фрикционных многоболтовых соединений на динамическую нагрузку на усталость. Ничего не смог найти. Хотя именно такие соединения рекомендуются для динамики.

3) То же для фланцевого соединения.

СП 294

| 12.2.7 Расчет на усталость соединений на высокопрочных болтах с контролируемым натяжением следует выполнять в соответствии с разделом 12 СП 16.13330.2017, относя фрикционные соединения к 1-й, фрикционно-срезные соединения на высокопрочных болтах из низколегированной стали - ко 2-й, из углеродистой стали - к 3-й группе элементов по таблице К.1 (приложение К) СП 16.13330.2017. |

4) Проверка сварных соединений на динамическую нагрузку на усталость. Тоже ничего не смог найти.

Интересуюсь для строительной отрасли, просто в строительных нормах пусто. Интернет выдаёт машиностроительные статьи или справочники.

Подскажите, что знаете, пожалуйста.

Насколько сильная динамика? Что за сооружение. Я бы все болтовые делал бы на высокопрочных болтах, фланцевые или фрикционные - проще, надежнее, ремонтопригоднее чем сварка.

Проблема болтов обычной прочности сейчас - в качестве тех самых болтов, которые покупают чуть ли не на рынке.

Как же пусто? Раздел 12 СП 16.13330.2017. Все необходимое для расчета строительных конструкций там есть.

Offtop: ZVV это как ? За Rv считать Rболтов на растяжение или Rсварного шва ?

Нигде нет ни строки про такой подход. Максимум ссылки на эту главу и считай как хочешь.

А в машиностроительных справочниках и статьях совсем другие формулы. Или в машиностроении болты на усталость работают иначе чем в строительстве. Или в этой главе нет этих расчётов.

Во-первых, мало информации. Если расчет на усталость - значит, нагрузка циклическая. А каковы характеристики цикла? Симметричный, пульсирующий? Есть ли дополнительно осевые нагрузки? Методики расчета есть в любом учебнике сопромата, и коэффициенты запаса, и коэффициенты концентрации. А стали и есть стали, не нашли ваш конкретный случай - берите учебник, марочник сталей и делайте расчет вашего случая.

----- добавлено через ~1 ч. -----

Кстати, может прямого запрета на использование болтов во фрикционных соединениях и нет, но болты тогда нужны не обычные накатанные, а беззазорные.

ZVV это как ? За Rv считать Rболтов на растяжение или Rсварного шва ? Нигде нет ни строки про такой подход.

Было бы странно, если бы где-то были ссылки на придуманный Вами подход. Тем более, что он не соответствует физике процессов, происходящих при работе стальных конструкций на повторные нагрузки.

Расчет на усталость элементов стальных конструкций по методике СП 16.13330.2017 (СНиП II-23-81) действительно очень слабо освещен в учебной и технической литературе. В учебниках (Беленя, Горев), справочниках (Кузнецов) и Пособии к СНиП II-23-81 приведены лишь общие сведения в объеме пары страниц и нет ни одного примера расчета. По интересующему Вас вопросу расчета на усталость болтов в болтовых соединениях элементов никаких прямых указаний нет. Однако, это не значит, что нельзя рассчитать на усталость болтовые соединения строительных стальных конструкций по нормам. Далее, по конкретным вопросам.

1) Проверка срезных болтовых соединений на динамическую нагрузку. Или срезные болты в таком случае нельзя применять ? Видел пару подобных запретов, но не в нормах, к сожалению.

Если знаете, подкиньте нормативное обоснование "что нельзя", пожалуйста.

В таблице К1 СП 16.13330.2017 элемент №4 соответствует узлу болтового соединения на накладках при использовании срезных болтов класса точности А (диаметр отверстий соединяемых деталей равен диаметру болта). Расчет такого узла на усталость выполняется для основного металла по сечению а-а (по отверстию). Отдельного расчета на усталость срезных болтов в таком соединении нормами не предусмотрено и потому не требуется.

Элементов болтовых соединений на срезных болтах классов точности В и С поставленных в отверстия с зазором 1. 3 мм таблица К1 СП 16.13330.2017 не содержит и потому расчет на усталость таких соединений по нормам не возможен.

Область применения болтовых соединений с работающими на сдвиг болтами приведена в Пособи к СНиП II-23-81:

Как видно из таблицы, применение болтовых соединений с болтами без контролируемого натяжения, работающими на сдвиг при разности диаметра болта и отверстия 1. 3 мм в соединениях, требующих расчета на выносливость не допускается (болты классов точности В и С).

В таблице К1 СП 16.13330.2017 элемент №3 соответствует узлу фрикционного болтового соединения на накладках. Расчет такого узла на усталость выполняется для основного металла по сечению а-а. Отдельного расчета на усталость предварительно затянутых болтов в таком соединении нормами не предусмотрено и потому не требуется.

О том, что болты в фрикционных соединениях отдельно рассчитывать на усталость не требуется упоминается к книге Корнеев М.М. Стальные мосты:

Элементов фланцевых болтовых соединений таблица К1 СП 16.13330.2017 не содержит и потому расчет на усталость таких соединений по нормам не возможен.

Область применения методики расчета фланцевых соединений из Пособия к СНиП II-23-81 содержит ограничения по количеству циклов и характеру нагружения соединяемых элементов. Если оба эти условия удовлетворяются, то для посчитанных по этой методике на прочность фланцевых соединений расчет на усталость не требуется:

В таблице К1 СП 16.13330.2017 элементы с №5 по №21 соответствуют узлам сварных соединений. Расчет таких узлов на усталость выполняется для основного металла по сечению а-а. Отдельного расчета на усталость по сечению сварных швов в таких соединениях нормами не предусмотрено и потому не требуется.

---------------------------------------------------------------------------------------------------------------------------------------------------

Для некоторых видов конструкций (например, металлоконструкции мостов и металлоконструкции грузоподъемных кранов) существуют нормы расчета, в которых приведены отдельные проверки на усталость срезных болтов болтовых соединений и сварных швов сварных соединений.

А в машиностроительных справочниках и статьях совсем другие формулы. Или в машиностроении болты на усталость работают иначе чем в строительстве. Или в этой главе нет этих расчётов.

От Вас как от проектировщика строительных стальных конструкций требуется, чтобы расчеты конструкций выполнялись в соответствии с положениями обязательных к применению норм. Если Вы ведете расчет по машиностроительным методикам, то в экспертизе (или, не дай бог, следователю) нужно будет суметь доказать, что примененная методика обеспечивает уровень надежности конструкции не меньше того, который установлен обязательными нормами.

ZVV, да вы прям гуру стальных конструкций. Четко и по делу. Спасибо.

Очень соблазнительный подход.

К сожалению, пока не обладаю даже подобной на вашу квалификацией, страшно с вами соглашаться и закрывать глаза на это всё.

Для меня всё же очевидны и другие вещи - сварные швы от динамики будут уставать, фланцевые болты тоже. Что со всем этим делать.

На счёт фрикционных соединений не всё очевидно и понятно, но может быть приму вашу (и книжную) точку зрения. Но с ними тоже не всё хорошо. Ведь их надо подтягивать. А там где вибрация не всегда подлезешь. Да и не будешь же делать прям таки ВСЁ на высокопрочных болтах (даже консольки с 0,5 м). Это ж никакой завод не выдержит столько лазать, встанет на месяц каждый год.

Сегодня ещё сообразил, что ведь ещё есть и пятый вид соединений - простое опирание балок на что-нибудь через опорное ребро. Там смятие, а не будет ли уставать и там ?

Интересно, а что вот мостовики скажут ?

У вас же тоже вибрация ? Или там всё проще ?

Расчет на усталость металла

Расчеты и испытания на прочность

МЕТОДЫ РАСЧЕТА ХАРАКТЕРИСТИК СОПРОТИВЛЕНИЯ УСТАЛОСТИ

Strength calculation and testing. Methods of fatigue strength behaviour calculation

Дата введения 1983-07-01

1. РАЗРАБОТАН Академией наук СССР, Государственным комитетом СССР по стандартам, Министерством высшего и среднего специального образования СССР, Министерством тракторного и сельскохозяйственного машиностроения

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 18.05.82 N 1972

3. Стандарт унифицирован со стандартами ГДР TGL 19340/03 и TGL 19340/04

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

5.4.1, 5.6.1, приложение 1

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ с Изменением N 1, утвержденным в декабре 1988 г. (ИУС 4-89)

Настоящий стандарт устанавливает методы расчета следующих характеристик сопротивления усталости деталей машин и элементов конструкций, изготовленных из сталей, в много- и малоцикловой упругой и упругопластической области:

- медианных значений пределов выносливости на базе 10 циклов;

- пределов выносливости для заданной вероятности разрушения на базе 10 циклов;

- коэффициента вариации пределов выносливости;

- показателя наклона левой ветви кривой усталости в двойных логарифмических координатах;

- абсциссы точки перелома кривой усталости;

- коэффициента чувствительности к асимметрии цикла напряжений;

- предельных амплитуд при асимметричных циклах нагружения;

- параметров уравнения кривой малоцикловой усталости (в пределах до 10 циклов) при:

растяжении - сжатии, изгибе и кручении;

симметричных и асимметричных циклах напряжений или деформаций, изменяющихся по простому периодическому закону с постоянными параметрами;

абсолютных размерах поперечного сечения детали до 300 мм;

наличии и отсутствии концентрации напряжений;

температуре от минус 40 °С до плюс 100 °С;

наличии и отсутствии агрессивной среды;

частоте нагружения в пределах 1-300 Гц.

Стандарт не распространяется на методы расчета характеристик сопротивления усталости сварных конструкций и их элементов.

Область применения стандарта ограничивается случаями, для которых в тексте стандарта и приложений имеются все исходные и справочные данные.

Выбор требуемой номенклатуры характеристик сопротивления много- и малоцикловой усталости определяется в каждом конкретном случае задачами и методом расчета по действующим в отраслях нормативно-техническим документам.

Термины, определения и обозначения, применяемые в стандарте, - по ГОСТ 23207.

Обозначения, применяемые в стандарте, приведены в обязательном приложении 1.

Размерность напряжений - МПа, геометрических размеров - мм.

Настоящий стандарт унифицирован со стандартами ГДР ТГЛ 19340/03 и ТГЛ 19340/04.

(Измененная редакция, Изм. N 1).

1. ОПРЕДЕЛЕНИЕ ПРЕДЕЛОВ ВЫНОСЛИВОСТИ ДЕТАЛЕЙ МАШИН И ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

1.1. Определение медианных значений пределов выносливости

Медианные значения пределов выносливости деталей машин в номинальных напряжениях (соответствующие вероятности разрушения =50%) определяют с учетом коэффициента снижения предела выносливости по формулам:

- при растяжении-сжатии или изгибе:

где - медианное значение предела выносливости на совокупности всех плавок металла данной марки гладких лабораторных образцов диаметром =7,5 мм, изготовленных из заготовок диаметром , равным абсолютному размеру рассчитываемой детали;

- медианное значение предела выносливости на совокупности всех плавок металла данной марки гладких лабораторных образцов диаметром =7,5 мм, изготовленных из заготовок размерами 10-20 мм;

- коэффициент, учитывающий снижение механических свойств металла (, , ) с ростом размеров заготовок (п.1.3)

Медианные значения пределов выносливости деталей , , полученные по формулам (1) и (4) для =50%, используют для оценки пределов выносливости деталей при любой заданной вероятности разрушения (разд.2 и 3).

1. При наличии коррозионных воздействий в формулы (2) и (5) вместо следует подставлять значения .

2. При отсутствии экспериментальных данных ориентировочно величины , допускается оценивать на основе соотношений:

где - среднее значение предела прочности стали данной марки, определенное на образцах, изготовленных из заготовок диаметром , равным абсолютному размеру рассчитываемой детали, МПа;

1.2. Определение эффективных коэффициентов концентрации напряжений , и отношений ,

1.2.1. Коэффициенты , и отношения определяют по экспериментальным данным или путем расчета.

1.2.2. Определение , , по экспериментальным данным.

Коэффициенты , могут определяться экспериментально на геометрически подобных образцах диаметром или толщиной поперечного сечения не менее 40 мм, если или рассчитываемой детали превышают это значение. Если или рассчитываемой детали меньше 40 мм, то при экспериментальном определении , целесообразно вести испытания на натурных деталях или моделях тех же поперечных размеров.

Для ряда деталей экспериментально полученные значения , и приведены в приложении 2 (черт.1-7, 13-16).

РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

Надежность в технике.

Вероятностный метод расчета на усталость сварных конструкций

Дата введения 1991-07-01

1. РАЗРАБОТАНЫ И ВНЕСЕНЫ

Академией наук УССР

Академией наук СССР

Министерством тяжелого машиностроения СССР

Министерством высшего и среднего специального образования СССР

Государственным комитетом СССР по управлению качеством продукции и стандартам

В.И.Труфяков, чл.-кор. АН УССР; В.И.Дворецкий, д-р техн. наук; В.П.Когаев, д-р техн. наук; А.П.Гусенков, д-р техн. наук (руководители темы); А.П.Коробович, канд. техн. наук; В.Э.Филатов; П.П.Михеев, д-р техн. наук; А.В.Дворецкий; И.М.Петрова, канд. техн. наук; Л.Л.Смирнова, канд. техн. наук; А.Г.Буренко, канд. техн. наук; Н.А.Клыков, д-р техн. наук; В.Н.Мышенков, канд. техн. наук; С.Н.Клыков; А.И.Кубарев, канд. техн. наук; В.Л.Соболев, канд. техн. наук; А.А.Фортунин; М.А.Алимов; В.Г.Перфилов, канд. техн. наук; Б.Б.Бунин, канд. техн. наук;. В.Г.Шевченко; Л.В.Даниленко, канд. техн. наук

2. УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 30.03.90 N 696

3. ВВЕДЕНЫ ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Настоящие методические указания распространяются на сварные стальные конструкции и устанавливают метод расчетной оценки усталостной долговечности металлоконструкций из низкоуглеродистых, низколегированных и высокопрочных сталей по номинальным напряжениям на основе статистической оценки параметров силового воздействия и назначения характеристик сопротивления усталости по параметру вероятности отказа сварных соединений.

Методические указания распространяются также на сварные соединения несущих и вспомогательных (ограждающих) конструкций, изготавливаемых из листового и фасонного проката и поковок черных металлов, эксплуатирующихся в интервале температур до минус 40 °С и защищенных от коррозионного воздействия окружающей среды (например, окраской, металлизацией или другими покрытиями).

Методические указания не распространяются на элементы конструкций, применяемые в атомном энергомашиностроении.

Настоящие методические указания регламентируют:

1) методику определения параметров распределения характеристик сопротивления усталости сварных соединений и элементов металлоконструкций с учетом класса прочности стали, коэффициента асимметрии цикла, конструктивного оформления, остаточных напряжений и критериев отказа (критериев предельного состояния);

2) методику оценки параметров распределения расчетных номинальных напряжений, отражающих основные вероятностно-статистические закономерности изменения характера, значения и повторяемость эксплуатационных нагрузок;

3) метод расчетной оценки усталостной долговечности сварных конструкций по накоплению усталостных повреждений.

Методические указания предназначаются для работников проектных и технологических организаций, НИИ, КБ, ПКТБ, межотраслевых и отраслевых лабораторий, занимающихся проектированием, изготовлением и эксплуатацией сварных стальных конструкций машин и сооружений.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Характеристики сопротивления усталости приведены для качественных сварных соединений, которые отвечают техническим условиям на изготовление сварных конструкций.

1.2. Статистические параметры силового воздействия могут быть установлены на основе экспериментального исследования эксплуатационной нагруженности металлоконструкций или по ГОСТ 25.101-83.

1.3. Усталостная долговечность сварных соединений определяется по стадии образования трещин в многоцикловой области нагружения.

1.4. Расчет сварных соединений металлоконструкций на усталость производят, как правило, по методу предельных состояний. В случае необходимости допускается выполнять расчет по методу допускаемых напряжений.

1.5. За отказ сварного соединения (за критерий предельного состояния) принимают образование усталостной трещины глубиной 2-3 мм, при которой возможен переход в хрупкое состояние.

Все характеристики сопротивления усталости сварных соединений установлены по этому критерию.

1.6. Термины, определения и обозначения, принятые в методических указаниях, - по ГОСТ 23207-78.

1.7. Определения и обозначения, принятые в методических указаниях, приведены в приложении 1.

1.8. Примеры расчета на усталость приведены в приложении 2.

2. ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК СОПРОТИВЛЕНИЯ УСТАЛОСТИ

СВАРНЫХ СОЕДИНЕНИЙ И ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

2.1. Характеристики сопротивления усталости (ХСУ) сварных соединений и элементов конструкций определяют по вероятности отказа и включают параметры , распределения предела выносливости и параметры , , уравнения медианной (соответствующей вероятности отказа 50%) кривой усталости вида

Кривая усталости по параметру вероятности отказа выражается уравнением

в котором параметры и от вероятности отказа не зависят.

2.2. ХСУ элементов и узлов металлоконструкций определяют в зависимости от:

конструктивно-технологического решения сварного соединения;

класса прочности стали;

качества сварного соединения;

коэффициента асимметрии цикла.

2.3. По конструктивно-технологическим признакам сварные соединения, элементы и узлы конструкций с учетом действия усилий относительно шва подразделяют на восемь классов (табл.1-8):

1 - проверяемые на усталость по основному металлу вдали от сварных швов (табл.1);

2 - с непрерывными продольными стыковыми и угловыми швами или наплавками (табл.2);

3 - с поперечными стыковыми швами (табл.3);

4 - с поперечными угловыми швами (табл.4);

5 - с приваренными встык, впритык или внахлестку косынками (табл.5);

6 - с накладками, продольными ребрами, различного рода усилениями и т.д., приваренными с обваркой по контуру, а также нахлесточные соединения с обваркой по контуру (табл.6);

7 - содержащие нахлесточные соединения с фланговыми швами или имеющие короткие продольные швы, прикрепляющие различного рода косынки, фасонки, упоры и т.д. (табл.7);

8 - содержащие угловые сварные соединения и работающие на кручение (табл.8).

Элементы конструкций, проверяемые на усталость по основному металлу

вдали от сварных швов (класс 1)

Элемент и схема нагружения

Конструктивно-технологические признаки элемента и качество изготовления

1.1. Основной металл вдали от сварных швов

Низкоуглеродистые, низколегированные и высокопрочные стали.

Элементы с прокатной поверхностью, кромки фрезерованы или шлифованы.

Элементы с прокатной поверхностью, кромки выполнены механической кислородной резкой.

Элементы с прокатной поверхностью, кромки обработаны механически при радиусе перехода , мм:

Элементы конструкций с непрерывными продольными стыковыми и угловыми швами

или наплавками (класс 2)

2.1. Стыковые продольные швы или продольные наплавки

Качественный сварной шов, отвечающий техническим условиям на изготовление металлических конструкций.

Качественный сварной шов со снятым заподлицо усилением.

2.2 Угловые продольные швы тавровых, двутавровых, крестообразных и других элементов конструкций (вдали от диафрагм и ребер)

Качественные сварные соединения с полным проваром, отвечающие техническим условиям на изготовление металлических конструкций.

Качественные сварные соединения с неполным проваром, отвечающие техническим условиям на изготовление металлических конструкций.

Расчет на сопротивление усталости

Ниже рассмотрен упрощенный расчет на сопротивление усталости при регулярном нагружении (при постоянстве параметров циклов нагружений в течение всего времени эксплуатации). В расчете параметры цикла рассчитываются по максимальной из длительно действующих нагрузке. В упрощенном расчете не выделяют сил, не меняющих свое положение относительно вала, а также не учитывают наличие осевых сил. Это позволяет принять, что нормальные напряжения изменяются по симметричному циклу: с амплитудой (переменной составляющей) и средним (постоянной составляющей) напряжением, а касательные напряжения по отнулевому циклу: и .

Расчет выполняют в форме проверки коэффициента запаса прочности в предположительно опасных сечениях, предварительно намеченных в соответствии с формой вала, эпюрами моментов и расположением зон концентрации напряжений.

Прочность обеспечена, если . Минимально допустимое значение коэффициента запаса прочности .

Для каждого из установленных предположительно опасных сечений вала вычисляют общий коэффициент запаса прочности:

где и – коэффициенты запаса соответственно по нормальным и касательным напряжениям, определяемые по зависимостям:

где и – пределы выносливости материала вала (табл. 3.1); и – коэффициенты снижения предела выносливости; и – коэффициенты чувствительности материала к асимметрии цикла нагружений соответственно при изгибе и кручении (табл. 3.1).

При отсутствии экспериментальных данных значения и для сталей ориентировочно определяют по следующим соотношениям:

где – значение временного сопротивления (МПа) материала вала (табл. 3.1), а значения и определяют по соотношениям:

Напряжение в опасных сечениях вычисляют по формулам:

Значения и вычисляют по зависимостям:

где и – эффективные коэффициенты концентрации напряжений при изгибе и кручении ( , ). Учитывают влияние на предел выносливости изменения формы вала в осевом или поперечном сечении (переходный участок, шпоночный паз, шлицы, резьбы и др.). Концентратором напряжений является и давление в месте установки деталей с натягом (зубчатых колес, подшипников качения). Концентрация напряжений снижает предел выносливости. При действии в расчетном сечении нескольких источников концентрации напряжений учитывают наиболее опасный из них (с наибольшим значением или );

, – коэффициенты влияния абсолютных размеров поперечного сечения ( , ). Чем больше абсолютные размеры поперечного сечения детали, тем меньше предел выносливости;

, – коэффициенты влияния качества обработки поверхности ( ). С увеличением шероховатости поверхности детали предел выносливости понижается. Значительно снижает предел выносливости развитие коррозии в процессе работы;

- коэффициент влияния поверхностного упрочнения ( ). Используют разные способы поверхностного упрочнения: цементация, поверхностную закалку ТВЧ, деформационное упрочнение (наклеп) накаткой роликами или дробеструйной обработкой. Упрочнение поверхности детали значительно повышает предел выносливости.

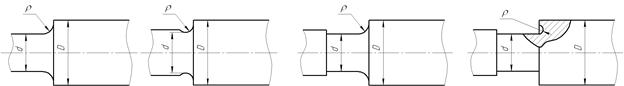

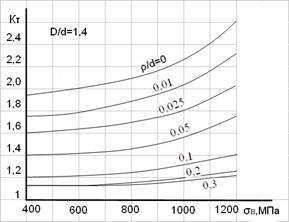

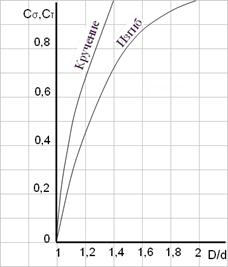

Эффективные коэффициенты концентраторов напряжений и для различных концентраторов напряжений определяют по графикам или таблицам //. Для ступенчатых валов с галтелями и проточками значения при и при в зависимости от отношения и предела прочности материала приведены на рис. 4.1 а, б. Для значения при определении и можно использовать поправочные коэффициенты и (рис. 4.1 в, г).

В расчетах на прочность и для ступенчатых валов можно также определить по формулам:

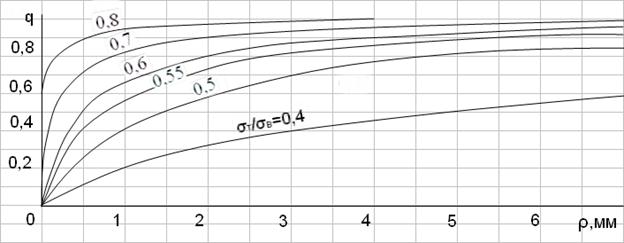

где значения коэффициентов чувствительности металла к концентрации напряжений определяют по рис. 4.2, а значения теоретических коэффициентов концентрации напряжений и определяют соответственно по рис. 4.3 и 4.4.

|

Рис. 4.1. Значение коэффициентов концентрации напряжений и и поправочных коэффициентов и для ступенчатых валов.

Рис. 4.2. Зависимость коэффициента чувствительности стали к концентрации напряжений q от радиуса выкружки ρ.

|

|

Значения и берут из таблиц: для шпоночного паза – табл. 4.1; для шлицевых и резьбовых участков валов – табл. 4.2. Для оценки концентрации напряжений в местах установки на валу деталей с натягом используются отношения или (табл. 4.3).

Значения коэффициентов абсолютных размеров поперечного сечения вала и принимают по табл. 4.4.

Значения коэффициентов влияния качества поверхности , принимают по табл. 4.5., или определяют по формулам:

Здесь - в МПа; - параметр шероховатости, мкм; , где - среднее арифметическое отклонение профиля поверхности, мкм.

Значения коэффициентов влияния поверхностного упрочнения принимают по табл. 4.6.

Значения эффективных коэффициентов концентраций напряжений и для валов со шпоночным пазом.

| при выполнении паза фрезой | ||

| концевой | дисковой | |

| 1,8 2,0 2,2 2,65 | 1,5 1,55 1,7 1,9 | 1,4 1,7 2,05 2,4 |

Значения эффективных коэффициентов концентрации напряжений и для валов со шлицами и резьбами.

| для | для | для резьбы | ||

| шлицев | резьбы | прямобочных | эвольвентных | |

| 1,45 1,6 1,7 1,75 | 1,8 2,2 2,45 2,9 | 2,25 2,5 2,65 2,8 | 1,43 1,49 1,55 1,6 | 1,35 1,7 2,1 2,35 |

Значения , отношений для оценки концентрации напряжений в местах установки на валу деталей с натягом.

Читайте также: