Расчет скорости коррозии металла

Обновлено: 18.05.2024

1.1. Настоящая инструкция предназначена для определения фактической скорости коррозии металла стенок корпусов сосудов и трубопроводов, эксплуатирующихся на предприятиях Миннефтехимпрома СССР, с целью установления периодичности их технического освидетельствования в соответствии с требованиями действующих правил и нормативных документов.

1.3. В случае невозможности или затруднения применения методов, изложенных в п. 1.2, скорость коррозии определяется приближенно по образцам-свидетелям или оценкой коррозионности среды по отношению к данному металлу с помощью коррозионных зондов.

1.4. Определение скорости коррозии производится по каждому сосуду и трубопроводу технологической установки, линии, цеху. Для группы сосудов или трубопроводов, работающих на данной технологической установке, линии, цехе в одной к той же среде при одинаковых рабочих условиях и материальном исполнении, определение скорости коррозии производится по выбранному объекту-представителю.

1.5. Скорость коррозии металла стенок корпуса сосудов и трубопроводов подлежит уточнению в каждом случае существенного изменения условий их эксплуатации (рабочей среды, температуры, давления), влияющих на коррозионную активность рабочей среды, либо в случае замены материального оформления.

1.6. На каждом предприятии, владельце сосудов, составляется и утверждается главным инженером перечень сосудов с указанием скорости коррозии металла корпуса. Сведения по скорости коррозии трубопроводов заносятся в паспорт трубопровода.

При выявлении специальных видов коррозионных повреждений типа коррозионное растрескивание, межкристаллитная коррозия или расслоение по толщине стенки сведения об этом также заносятся в паспорт сосуда или трубопровода, а вопросы дальнейшей эксплуатации или ремонта сосудов и трубопроводов с такими повреждениями должны быть согласованы со специализированной организацией.

1.7. Контроль скорости коррозии металла стенок сосудов производится в каждый капитальный ремонт, но не реже установленной периодичности технических освидетельствований сосудов. По трубопроводам скорость коррозии контролируется в каждую ревизию.

2. ОПРЕДЕЛЕНИЕ СКОРОСТИ КОРРОЗИИ ПО ДАННЫМ ФАКТИЧЕСКИХ ИЗМЕРЕНИЙ ТОЛЩИНЫ СТЕНОК

2.1. Результаты периодических измерений толщины стенок сосуда или трубопровода служат основанием для определения скорости коррозии металла в условиях эксплуатации.

2.2. Замеры толщины стенок производятся неразрушающими методами контроля или путем засверловки и измерения толщины стенки мерительным инструментом. Предпочтение следует отдавать ультразвуковой толщинометрии.

2.3. Если результаты измерений толщины стенок неразрушающими методами контроля вызывают сомнение, то измерение следует производить сквозной засверловкой.

2.4. На сосудах и трубопроводах, работающих в средах, вызывающих межкристаллитную коррозию или коррозионное растрескивание под напряжением, сквозные засверловки, с последующей их заделкой методами дуговой сварки, не допускаются.

2.5. Место и способ измерения толщины стенок сосуда или трубопровода определяется по результатам их технического освидетельствования службами технического надзора с учетом особенностей коррозионных поражений в различных частях сосудов и трубопроводов.

2.6. Места расположения точек замеров, способ измерения и результаты измерений должны быть оформлены в коррозионной карте на сосуд или трубопровод и храниться в паспорте (см. карты СЗК-2 и СЗК-3).

Расчет скорости коррозии и оценка срока службы трубопроводов

Калькулятор позволяет определить по результатам замеров толщины стенки трубопровода скорость коррозии и спрогнозировать остаточный срок службы.

Формула расчета скорости скорость коррозии за весь срок эксплуатации:

Формула расчета скорости скорость коррозии за период между измерениями толщин стенок:

Формула расчета времени Расчет остаточного срока службы с учетом скорости коррозии за весь срок эксплуатации трубопровода:

Формула расчета времени Расчет остаточного срока службы с учетом скорости коррозии за период между последними измерениями:

Формула расчета ускорения Расчет ускорения скорости коррозии за последний период измерения:

Формула расчета времени Расчет остаточного срока с учетом ускорения коррозии:

Общие данные.

Метод расчета используемый в калькуляторе не является нормативным. Пользователь сам должен определить возможность (применимость) использования калькулятора исходя из своих условий.

Калькулятор составлен исходя из условия:

- при расчета учитывается только сплошная коррозия (калькулятор не применим при расчете скорости коррозии и срока службы при язвенной (питтинговой ) и межкристаллической коррозии);

- рекомендуется принимать минимальное из полученных значений;

- при расчете неравномерного развития коррозии калькулятор составлен исходя из равноускоренного развития коррозии (учитываются замеры за последний период).

Номинальные данные трубопровода (диаметр, толщина стенки) определяются по паспорту трубопровода или проектной (исполнительной) документации.

Толщину отбраковки стенки по НТД определяют исходя из назначения трубопровода. Например для:

- газопровода:

- надземного и внутреннего не менее 2,0 мм согласно п.4.6. СП 62.13330.2011*;

- подземного не менее 3,0 мм согласно п.4.6. СП 62.13330.2011*;

Толщину отбраковки стенки исходя расчета на прочность определяют расчетом согласно действующему нормативному методу:

- трубопроводы (общие требования) согласно СП 33.13330.2012;

- технологические трубопроводы согласно ГОСТ 32569-2013 или Руководство по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов»;

- трубопроводы пара и горячей воды согласно РД 10-249-98 или РД 10-400-01.

Фактическая толщина стенки трубы определяется с помощью ультразвуковой толщинометрии (ГОСТ Р ИСО 16809-2015).

Для определения скорости коррозии и измерения толщин стен трубы могут быть использованы:

В частности согласно «Инструкция по определению скорости коррозии металла стенок корпусов сосудов и трубопроводов на предприятиях Миннефтехимпрома СССР»:

- результаты периодических измерений толщины стенок сосуда или трубопровода служат основанием для определения скорости коррозии металла в условиях эксплуатации.

- замеры толщины стенок производятся неразрушающими методами контроля или путем засверловки и измерения толщины стенки мерительным инструментом. Предпочтение следует отдавать ультразвуковой толщинометрии.

- если результаты измерений толщины стенок неразрушающими методами контроля вызывают сомнение, то измерение следует производить сквозной засверловкой.

- на сосудах и трубопроводах, работающих в средах, вызывающих межкристаллитную коррозию или коррозионное растрескивание под напряжением, сквозные засверловки, с последующей их заделкой методами дуговой сварки, не допускаются.

В СТО Газпром 2-2.3-112-2007 «Методические указания по оценке работоспособности участков магистральных газопроводов с коррозионными дефектами» приведена методика расчета допустимого давления газопровода исходя из типа и степени повреждения газопровода внутренней коррозией.

Примечание.

В комментарии приветствуются пожелания, замечания и рекомендации по улучшению программы.

Скорость коррозии металла

![Скорость коррозии металла]()

О чем речь? Скорость коррозии материала является сложным показателем, на который влияют несколько факторов. Один из них – окружающая агрессивная среда. Другие важные факторы – структура и качества самого металла.

Как узнать? Нет единого метода определения скорости коррозии. Несмотря на то, что этот показатель крайне важен, так как позволяет высчитать сопротивление металла разрушению при эксплуатации, рассчитать предположительное время разрушения можно по некоторым формулам.

Понятие и виды коррозии металла

Коррозией принято называть химическое разрушение металлов при взаимодействии с различными факторами окружающей среды. Этот процесс не следует путать с эрозией, которая происходит вследствие только физических причин.

Среды, под действием которых разрушается материал, принято называть коррозионными. В ходе самопроизвольного разрушения металла образуются продукты коррозии. Коррозионная стойкость, соответственно, определяется способностью противостоять воздействию разрушающих факторов окружающей среды.

Существует ряд разновидностей этого процесса, которые отличаются механизмом и характером. Механизм, по которому протекает разъедание материала, зависит от особенностей коррозионной среды и ряда других немаловажных факторов. Коррозия может быть химической или электрохимической.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В сухой газовой или жидкой среде, не проводящей электричество (спирт, метилбензол, бензин), коррозия происходит по механизму, для которого характерна гетерогенная химическая реакция с параллельным окислением металла и восстановлением окисленных компонентов среды или деполяризаторов. Такой вид взаимодействия материала с коррозионной средой называют химической коррозией.

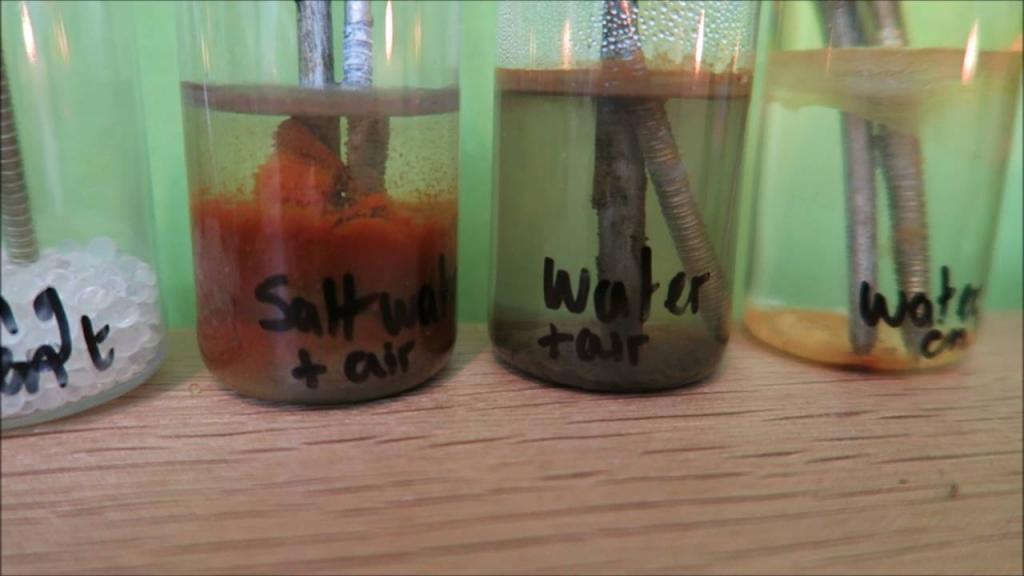

Условия, в которых протекают процессы, легли в основу их разделения на:

- газовую коррозию, при которой металл окисляется в газовой среде, где высокая температура не дает влаге возможности конденсироваться на его поверхности;

- коррозию в жидких средах, которые не проводят электричество.

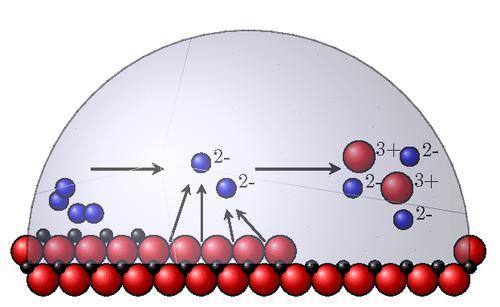

Электрохимический механизм коррозионного разрушения материалов имеет место в средах с ионной проводимостью. Такой вид коррозии отличается параллельным течением двух реакций, когда отдельные участки поверхности деталей становятся местом окисления металла и восстановления окисленных компонентов коррозионной среды (деполяризаторов).

Электрохимическая коррозия – это процесс, в ходе которого при растворении материала появляется электрический ток, приходят в движение ионы из электролитного раствора и электроны в структуре металла.

Средой для электрохимической коррозии служат водные растворы активного вещества (кислота, щелочь или соли). Чаще всего по этому механизму металлы корродируют в таких средах, как морская вода, земля или газ с небольшим количеством жидкости.

![Среда для электрохимической коррозии]()

В зависимости от вида среды выделяют:

- Газовую коррозию, когда разрушение металла протекает химическим путем в газе.

- Атмосферную, протекающую в атмосфере влажных газов или на воздухе. Для такого разрушения типичен равномерный поверхностный характер.

- Коррозию в электролитных растворах.

- Почвенную или подземную коррозию металлоконструкций.

- Биологическую коррозию, вызванную воздействием, оказываемым на поверхность металлического изделия продуктами жизнедеятельности микробов.

Электрохимическая коррозия металла может быть двух видов:

- Подземная электрокоррозия, происходящая из-за блуждающих токов от внешних источников.

- Контактная коррозия металлов, когда металл разрушается при взаимодействии с другим металлическим предметом с более высоким положительным электродным потенциалом.

Расчет скорости коррозии металла

Для определения скорости равномерного корродирования материала пользуются формулой:

V = Δm / S × t, где

V – скорость процесса, измеряемая в граммах на метр квадратный в час или миллиграммах на сантиметр квадратный в сутки;

m – изменение массы;

![Расчет скорости коррозии металла]()

Расчет интенсивности по весовому показателю может быть нецелесообразным при необходимости сравнительного анализа коррозии двух металлов различной плотности. Для подобных случаев следует определять среднюю глубину, на которую проникли изменения.

Помимо скорости коррозии металла, нередко пользуются другими показателями:

- изменение массы, соотнесенное с показателем площади;

- глубина проникновения;

- соотношение чистой поверхности с той, что уже затронута процессом;

- число очагов коррозионного разрушения на единицу площади;

- количество выделяемого водорода или поглощаемого кислорода в пересчете на площадь;

- время, потребовавшееся на формирование первого очага изменений;

- период, потребовавшийся на коррозионное растрескивание или полное разрушение изделия;

- сила коррозионного тока.

![Расчет интенсивности по весовому показателю]()

Скорость коррозии металла в год можно рассчитать по формуле:

8,76 – коэффициент для перерасчета весового показателя на глубинный за 1 год (24 ч × 360 = 8 760 ч);

v – скорость коррозии, г/м2 ч;

ρ – плотность, г/см3;

Если разрушение происходит неравномерно, то нецелесообразно определение его скорости при помощи весового коэффициента и показателя глубинности процесса. Скорость коррозионного изъязвления определяется по максимальной глубине. Межкристаллитное разъедание и появление трещин требуют количественной оценки по косвенным показателям, таким как потеря прочности:

Kσ = (σ0 – σ1 / σ0) × 100 %, где

σ0 – предел прочности до коррозии;

σ1 – предел прочности после коррозии, отнесенный к первоначальному поперечному сечению детали.

Факторы, влияющие на скорость коррозии металла

Интенсивность разъедания материала деталей при их эксплуатации может зависеть от разных факторов:

- внутренних, на которые влияют как физика и химия объекта, так и его внутреннее строение, качество механической обработки поверхности, внутренние напряжения и т. д.;

- внешних, то есть окружающих условий, интенсивности движения окружающего вещества, химических особенностей, нагрева, присутствия субстанций, угнетающих или стимулирующих реакции и многих других;

- механических, заключающихся в появлении трещин, циклических нагрузках, разрушающих материал, кавитационной и появляющейся при разрушении оксидной пленки от трения коррозии и пр.;

- конструктива металлических изделий.

![Факторы, влияющие на скорость коррозии металла]()

Среди наиболее важных показателей, оказывающих влияние на темпы коррозионного разрушения материала, следует назвать:

- Термодинамическую устойчивость, которая в водном растворе определяется по справочным диаграммам Пурбе. Для этого нужно отложить по оси абсцисс pH коррозионной среды, а по оси ординат значение окислительно-восстановительного потенциала, сдвиг которого в сторону увеличения говорит о большей устойчивости металла. В среднем, она может быть определена как нормальный равновесный потенциал.

- Атомный номер, уменьшение которого связано с возрастанием скорости процесса. Наименьшая коррозионная стойкость свойственна щелочным и щелочноземельным металлам.

- Кристаллическую структуру, которая сказывается на коррозионной стойкости по-разному. От равномерности распределения фаз в целом зависит равномерность коррозионного разрушения металлов. Так, при неоднородном распределении коррозия образует очаги. В агрессивных средах на переходах от одной фазы к другой образуется разность потенциалов. Крупное зерно в структуре металла не способствует его более быстрому разрушению, но является фактором, благоприятствующим избирательной коррозии.

- Различную энергию атомов в структуре металла. Расположенные по углам граней микроскопических неровностей частицы с более высоким энергетическим потенциалом активно участвуют в химическом разрушении, становясь его центрами. С учетом сказанного, особое внимание следует уделять механической обработке изделий, их шлифовке, доводке и полировке. Повышенная коррозионная устойчивость при этом объясняется, в том числе и тем, что на гладкой поверхности формируется более равномерная и плотная оксидная пленка.

При химическом коррозионном разрушении металла многое зависит от концентрации электрически заряженных атомов водорода, которые сказываются на:

- растворимости продуктов коррозии;

- формировании защитной пленки из окислов;

- скорости коррозии.

В кислых растворах с рН в диапазоне от 4 до 10 на скорость коррозии металла в значительной степени влияет то, насколько интенсивно атомарный кислород достигает его верхних слоев. По мере увеличения щелочности среды на первых порах происходит пассивация поверхности материала, снижающая темпы разрушения. Далее при значениях pH от 13 и более скорость коррозии нарастает за счет разъедания защитного слоя из оксидов.

Различные металлы и сплавы по-разному меняют свою коррозионную стойкость при изменении pH-среды. Наибольшую устойчивость к разрушению в кислых растворах проявляют платина, золото и серебро. Цинк и алюминий интенсивно корродируют как в кислой, так и в щелочной среде, а никель и кадмий быстро разрушаются в кислотных растворах, но проявляют стойкость к действию щелочных.

Если среда нейтральна, на скорость разрушения главным образом влияют химические свойства солей и их процентное содержание:

- гидролиз соли в коррозионной среде сопровождается образованием ионов, активирующих или замедляющих процесс коррозии;

- скорость разрушения можно увеличить, внося в раствор добавки, повышающие кислотность типа кальцинированной соды, или уменьшить, повышая щелочность добавлением, например, хлористого аммония;

- хлориды и сульфаты, вносимые в раствор, активируют процесс коррозии до определенного процентного содержания, по достижении которого начинают ингибировать его, снижая растворимость кислорода.

Соли вроде фосфорнокислого железа способствуют формированию труднорастворимой пленки, защищающей материал от коррозии. Этим свойством пользуются при производстве нейтрализаторов ржавчины.

Способы защиты от коррозии металла

В зависимости от преобладающих механизмов разрушения, устойчивость окрашенных поверхностей к коррозии может быть различна. Активное химическое воздействие среды заметно меняет разность потенциалов между сердцевиной металлической детали и ее поверхностью. Возникающие из-за этого коррозионные токи стимулируют повреждение. Так разрушаются, к примеру, стальные трубы в проложенных под землей магистралях. Защитить такие изделия с помощью краски невозможно.

Покрытие металлами

Иначе обстоят дела при нанесении металлического покрытия с отрицательным электролитическим потенциалом в отношении окислительно-восстановительных реакций. Если преобладает окисление, стальные детали хорошо защищает покрытие на основе алюминия и цинка, так как эти элементы обладают меньшей кислородной активностью.

![Способы защиты от коррозии металла]()

Цинкованием и алитированием часто защищают стальные изделия, работающие в кислых средах. С помощью окрашивания здесь решают в основном эстетические задачи.

Восстановительная среда требует защиты с помощью покрытий из металлов, располагающихся «справа» от водорода, тут идут в дело покрытия из меди или благородных металлов. Высокая стоимость меднения не позволяет применять его широко, речь обычно идет о защите малых площадей. В таких случаях на помощь приходят лакокрасочные покрытия.

Окрашивание

Защита, которую обеспечивают краски, осуществляется за счет наличия в их составе ингибиторов коррозии. Формула таких покрытий разрабатывается с учетом свойств среды и замедляет образование ржавых пятен. Благодаря эластичности современные краски также эффективно справляются и с провоцирующими коррозию поверхностными натяжениями.

Рекомендуем статьи

Для увеличения антикоррозионных свойств в состав краски вводят полимеры на основе кремнийорганических соединений, повышающие устойчивость металла к температурным колебаниям, воздействию влаги и другим атмосферным факторам. К недостаткам подобных покрытий следует отнести:

- токсичность;

- низкую эффективность в отношении электролитического разрушения.

Сказанное выше подчеркивает особую важность правильного подбора красящих защитных составов и индивидуального подхода к защите металлических деталей и узлов от воздействия факторов окружающей среды.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Скорость коррозии металлов. Методы оценки коррозионных процессов

Скорость коррозии – многофакторный параметр, который зависит как от внешних условий среды, так и от внутренних свойств материала. В нормативно-технической документации существуют определенные ограничения по допустимым значениям разрушения металла при эксплуатации оборудования и строительных конструкций для обеспечения их безаварийной работы. В проектировании не существует универсального метода определения скорости коррозии. Это связано со сложностью учета всех факторов. Наиболее надежным методом является изучение истории эксплуатации объекта.

Критерии

Вам будет интересно: Процессы изобарный, изохорный, изотермический и адиабатный для идеального газа

![Скорость коррозии - критерии]()

В настоящее время в проектировании техники используют несколько показателей скорости коррозии:

- По прямому способу оценки: уменьшение массы металлической детали на единицу поверхности – весовой показатель (измеряется в граммах на 1 м2 за 1 час); глубина повреждений (или проницаемость коррозионного процесса), мм/год; количество выделяющейся газовой фазы продуктов коррозии; продолжительность времени, в течение которого появляется первое коррозионное повреждение; число центров коррозии на единицу площади поверхности, появившихся за определенный срок.

- По косвенной оценке: сила тока электрохимической коррозии; электрическое сопротивление; изменение физико-механических характеристик.

Вам будет интересно: Такие обычные люди, или значение «почему бы и нет»

Первый показатель по прямому методу оценки является наиболее распространенным.

Расчетные формулы

В общем случае весовые потери, определяющие скорость коррозии металла, находят по следующей формуле:

где q – уменьшение массы металла, г;

S – площадь поверхности, с которой произошел перенос материала, м2;

t – период времени, ч.

Для листового проката и изготовленных из него обечаек определяют глубинный показатель (мм/год):

m – глубина проникновения коррозии в металл.

Между первым и вторым показателями, описанными выше, существует следующая зависимость:

где ρ – плотность материала.

Основные факторы, влияющие на скорость коррозии

Вам будет интересно: Шуточные номинации для учителей на выпускной

На скорость разрушения металла влияют следующие группы факторов:

- внутренние, связанные с физико-химической природой материала (фазовая структура, химический состав, шероховатость поверхности детали, остаточные и рабочие напряжения в материале и другие);

- внешние (окружающие условия, скорость движения коррозионно-активной среды, температура, состав атмосферы, наличие ингибиторов или стимуляторов и другие);

- механические (развитие коррозионных трещин, разрушение металла под действием циклических нагрузок, кавитационная и фреттинг-коррозия);

- конструктивные особенности (выбор марки металла, наличие зазоров между деталями, требования к шероховатости).

Физико-химические свойства

![Скорость коррозии - влияние физико-химических свойств]()

Наибольшее значение среди внутренних факторов коррозии имеют следующие:

- Термодинамическая устойчивость. Для ее определения в водных растворах применяют справочные диаграммы Пурбе, по оси абсцисс которых откладывается pH среды, а по оси ординат – окислительно-восстановительный потенциал. Сдвиг потенциала в положительную сторону означает большую устойчивость материала. Ориентировочно она определяется как нормальный равновесный потенциал металла. В реальности материалы корродируют с различной скоростью.

- Положение атома в периодической таблице химических элементов. Металлы, наиболее подверженные коррозии, – это щелочные и щелочноземельные. Скорость коррозии снижается при увеличении атомного номера.

- Кристаллическая структура. Она оказывает неоднозначное влияние на разрушение. Крупнозернистая структура сама по себе не приводит к росту коррозии, но благоприятна для развития межкристаллитного избирательного разрушения границ зерна. Металлы и сплавы с однородным распределением фаз корродируют равномерно, а с неоднородным – по очаговому механизму. Взаимное расположение фаз выполняет функцию анода и катода в агрессивной среде.

- Энергетическая неоднородность атомов в кристаллической решетке. Атомы с наибольшей энергией расположены в углах граней микронеровностей и являются активными центрами растворения при химической коррозии. Поэтому тщательная механическая обработка металлических деталей (шлифовка, полировка, доводка) повышает коррозионностойкость. Данный эффект объясняется также формированием более плотных и сплошных оксидных пленок на гладких поверхностях.

Влияние кислотности среды

Вам будет интересно: Копать или капать? Как правильно написать?

![Скорость коррозии - влияние кислотности среды]()

В процессе химической коррозии концентрация ионов водорода оказывает влияние на следующие моменты:

- растворимость продуктов коррозии;

- формирование защитных оксидных пленок;

- скорость разрушения металла.

При рН в интервале значений 4-10 единиц (кислый раствор) коррозия железа зависит от интенсивности проникновения кислорода к поверхности объекта. В щелочных растворах скорость коррозии сначала уменьшается из-за пассивации поверхности, а затем, при рН>13 увеличивается в результате растворения защитной оксидной пленки.

Для каждого вида металла существует своя зависимость интенсивности разрушения от кислотности раствора. Благородные металлы (Pt, Ag, Au) устойчивы к коррозии в кислой среде. Zn, Al быстро разрушаются как в кислотах, так и в щелочах. Ni и Cd устойчивы к щелочам, но легко корродируют в кислотах.

Состав и концентрация нейтральных растворов

![Скорость коррозии в растворах солей]()

Скорость коррозии в нейтральных растворах зависит в большей степени от свойств соли и ее концентрации:

- При гидролизе солей в коррозионной среде образуются ионы, которые действуют как активаторы или замедлители (ингибиторы) разрушения металла.

- Те соединения, которые увеличивают pH, повышают также скорость деструктивного процесса (например, кальцинированная сода), а те, которые снижают кислотность, – уменьшают ее (хлористый аммоний).

- При наличии хлоридов и сульфатов в растворе разрушение активизируется до достижения некоторой концентрации солей (что объясняется усилением анодного процесса под влиянием ионов хлора и серы), а затем постепенно снижается из-за уменьшения растворимости кислорода.

Некоторые виды солей способны образовывать труднорастворимую пленку (например, фосфорнокислое железо). Это способствует защите металла от дальнейшего разрушения. Данное свойство используется при применении нейтрализаторов ржавчины.

Замедлители коррозии

Замедлители (или ингибиторы) коррозии различаются по механизму действия на окислительно-восстановительный процесс:

- Анодные. Благодаря им образуется пассивная пленка. К данной группе относятся соединения на основе хроматов и бихроматов, нитратов и нитритов. Последний тип ингибиторов применяется для межоперационной защиты деталей. При использовании анодных замедлителей коррозии необходимо предварительно определить их минимальную защитную концентрацию, так как добавление в небольших количествах может привести к увеличению скорости разрушения.

- Катодные. Механизм их действия основан на снижении концентрации кислорода и соответственно, замедлении катодного процесса.

- Экранирующие. Данные ингибиторы изолируют поверхность металла с помощью образования нерастворимых соединений, отлагающихся в виде защитного слоя.

К последней группе относятся нейтрализаторы ржавчины, которые используются также для очистки от окислов. В их состав, как правило, входит ортофосфорная кислота. Под ее влиянием происходит фосфатирование металла – образование прочного защитного слоя нерастворимых фосфатов. Нейтрализаторы наносят пульверизатором или валиком. Через 25-30 минут поверхность приобретает бело-серый цвет. После высыхания состава наносят лакокрасочные материалы.

Механическое воздействие

![Скорость коррозии - механические факторы]()

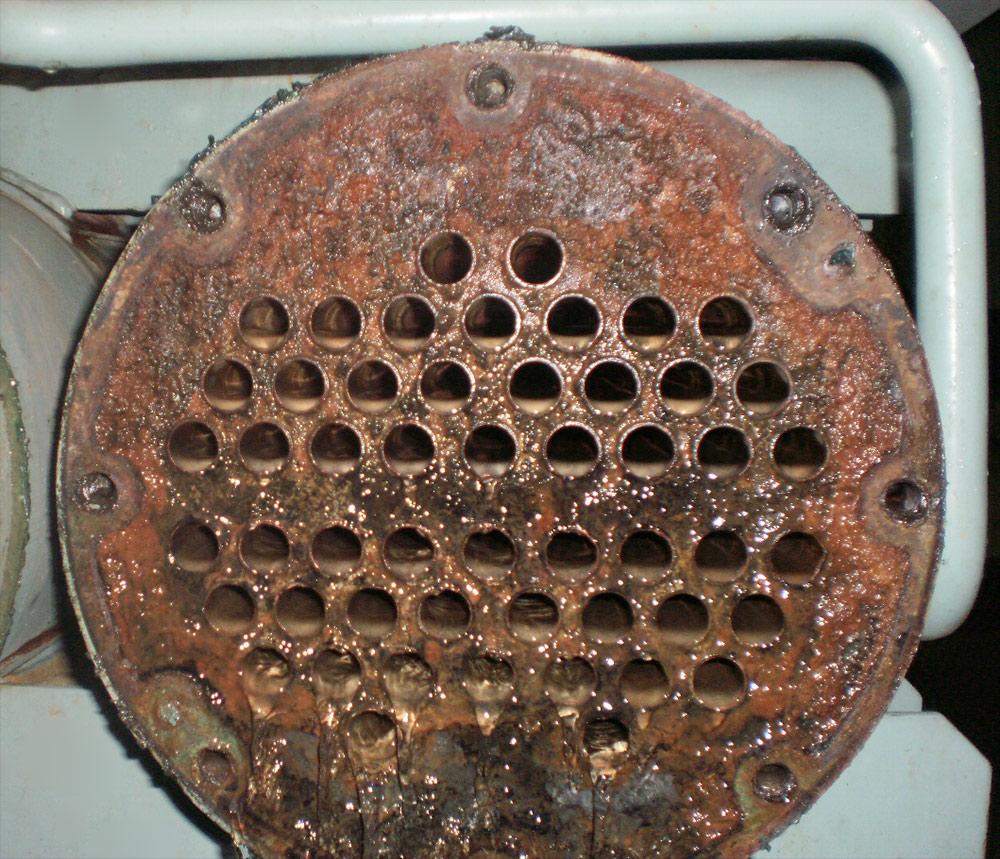

Повышению коррозии в агрессивной среде способствуют такие типы механического воздействия, как:

- Внутренние (при формовании или термообработке) и внешние (под воздействием приложенной извне нагрузки) напряжения. В результате возникает электрохимическая неоднородность, происходит снижение термодинамической устойчивости материала и формируется коррозионное растрескивание. Особенно быстро происходит разрушение при растягивающих нагрузках (трещины образуются в перпендикулярных плоскостях) в присутствии анионов окислителей, например, NaCl. Типичным примером устройств, подверженных такому типу разрушения, являются детали паровых котлов.

- Знакопеременное динамическое воздействие, вибрации (коррозионная усталость). Происходит интенсивное снижение предела усталости, образуются множественные микротрещины, которые затем сливаются в одну крупную. Число циклов до разрушения в большей степени зависит от химического и фазового состава металлов и сплавов. Такой коррозии подвержены оси насосов, рессоры, лопатки турбин и другие элементы оборудования.

- Трение деталей. Быстрое корродирование обусловлено механическим износом защитных пленок на поверхности детали и химическим взаимодействием со средой. В жидкости скорость разрушения ниже, чем на воздухе.

- Кавитационное ударное воздействие. Кавитация возникает при нарушении сплошности потока жидкости в результате образования вакуумных пузырей, которые схлопываются и создают пульсирующее воздействие. В результате возникают глубокие повреждения локального характера. Данный тип коррозии часто наблюдается в химических аппаратах.

Конструктивные факторы

![Скорость коррозии - конструктивные факторы]()

При конструировании элементов, работающих в агрессивных условиях, необходимо учитывать, что скорость коррозии возрастает в следующих случаях:

- при контакте разнородных металлов (чем больше разница электродного потенциала между ними, тем выше сила тока электрохимического процесса разрушения);

- при наличии концентраторов механических напряжений (канавки, пазы, отверстия и другие);

- при низкой чистоте обработанной поверхности, так как при этом возникают локальные короткозамкнутые гальванические пары;

- при значительной разнице температуры отдельных частей аппарата (образуются термогальванические элементы);

- при наличии застойных зон (щели, зазоры);

- при формировании остаточных напряжений, особенно в сварных соединениях (для их устранения необходимо предусмотреть термическую обработку – отжиг).

Методы оценки

![Скорость коррозии - методы оценки]()

Существует несколько способов оценки скорости разрушения металлов в агрессивных средах:

Читайте также:

- газопровода: