Расчет усилия вытяжки листового металла

Обновлено: 02.07.2024

Расчётное усилие вытяжки зависит от механических свойств деформируемого металла и его толщины, размеров изделия, коэффициента вытяжки и коэффициента трения между заготовкой и материалом штампа. Для практических расчетов при определении усилия вытяжки пользуются эмпирической формулой

Pв =π . dп . S . σв . k, (8)

где k – коэффициент, учитывающий дополнительное усилие, необходимое для проталкивания деформируемой заготовки через матрицу (k = 1,25); σв – предел прочности деформируемого металла на растяжение, МПа. Для низкоуглеродистой стали σв 400 МПа.

Для предотвращения образования складок на цилиндрических стенках изделия в вытяжном штампе применяют прижимное кольцо, или складкодержатель (см. рис. 9), прижимающий часть заготовки к матрице штампа с усилием Q, величина которого должна быть достаточной, чтобы фланец заготовки не имел возможности образовывать складок.

Полное расчётное усилие вытяжки Pп будет равно сумме

где усилие прижима Q рассчитывается по формуле

Q = F . q, (10)

где F – площадь заготовки, находящейся под прижимом в начальный момент вытяжки; q – удельное усилие воздействия прижима на деформируемую заготовку.

Площадь заготовки F, находящейся под прижимом, определяется по формуле

Удельное усилие прижима q в зависимости от деформируемого металла принимается по данным табл. 6.

Удельное усилие прижима q, Мпа Таблица 6

| Материал | q |

| Сталь мягкая для глубокой вытяжки: при S˃0,5 мм при S˂0,5 мм | 2,5…3,0 2,0…2,5 |

| Медь | 1,2…1,5 |

| Латунь | 1,5…2,0 |

| Дюралюминий Д16АТ | 1,4…1,8 |

Операция вытяжки детали проводится на лабораторном гидравлическом прессе. Действительное усилие вытяжки Pд определяется в ньютонах по формуле

где Dпл – диаметр плунжера гидравлического пресса, см

(Dпл = 8 см); N – показание манометра гидравлического пресса в момент вытяжки, атм.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ

РАБОТЫ

1. При проведении лабораторной работы студенты и обслуживающий персонал должны выполнять все пункты "Инструкции по технике безопасности", действующие на участке прессования лаборатории ТКМ.

2. Прослушав инструктаж по технике безопасности, студент обязан расписаться в регистрационном журнале. Без инструктажа по технике безопасности запрещается допускать студентов к выполнению лабораторной работы.

3. Практическую часть работы по штамповке детали типа 'колпачок" выполняет лаборант или учебный мастер в соответствии с инструкцией по обслуживанию прессового оборудования в лаборатории ТКМ.

4. Студенты наблюдают визуально за последовательностью выполненных операций учебным мастером.

СОДЕРЖАНИЕ ОТЧЕТА

В отчете по лабораторной работе должны быть следующие разделы:

В первом разделе дается краткое описание холодной штамповки, основных операций листовой штамповки.

Во втором разделе приводится схема получения детали «колпачок», дается описание штампа, расчет элементов штампа и усилий при штамповке, эскиз детали с размерами, а также приводится сравнительный анализ конструкторских размеров и фактически полученных после штамповки.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Дать определение понятиям "деформация, упругая деформация, пластическая деформация".

2. Перечислите основные способы обработки металлов давлением.

3. Как изменяются структура и свойства металла после деформации в холодном состоянии?

4. Холодная листовая штамповка и области её применения.

5. Технологические операции холодной листовой штамповки.

6. Назвать элементы штампа, предназначенного для изготовления детали "колпачок".

7. Порядок расчета параметров холодной листовой штамповки.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Технология конструкционных материалов: Учебник для студентов машиностроительных специальностей вузов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др.; Под общей редакцией А.М. Дальского – 5-е изд., исправленное - М.: Машиностроение, 2004. -512 с.: ил.

2. Технология конструкционных материалов / А.Г. Схиртладзе [и др.] – Старый Оскол: ООО «ТНТ», 2006. – 360 с.

3. Афанасьев, А.А. Технология конструкционных материалов: учеб. для вузов. - Старый Оскол: ТНТ, 2016. - 655 с.

Технология конструкционных материалов. Изготовление заготовок холодной листовой штамповкой. Методические указания к выполнению лабораторной работы № 3 для студентов очной и заочной формы обучения по всем направлениям подготовки

АНДРЕЙ ЯКОВЛЕВИЧ ШАТОВ

СЕРГЕЙ ВАСИЛЬЕВИЧ ДАВЫДОВ

ЕЛЕНА ВЛАДИМИРОВНА КОВАЛЕВА

Научный редактор Е.А. Памфилов

Компьютерный набор М.Е. Амвросимова

Иллюстрации Е.В. Ковалева

Подписано в печать Формат 60×84 1/16. Бумага офсетная. Офсетная печать. Усл. печ. л.1,04. Уч.- изд. л.1,04. Тираж 40 экз. Бесплатно.

22. Определение усилий вытяжки и прижима

Усилие вытяжки изменяется на протяжении рабочего хода пуансона, достигая максимума при глубине h = (0,4 /0,6) Н, где Н - полная глубина вытяжки [183].

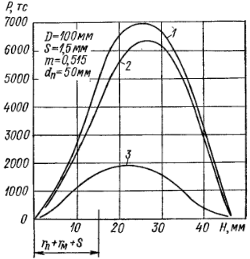

Рис.149. Экспериментальные кривые усилия вытяжки |

На рис. 149 приведены три экспериментальные кривые изменения усилия вытяжки, кривая 1 - для стали 08, кривая 2 - для латуни Л62, кривая 3 - для алюминия, полученные при одинаковых размерах заготовки и одинаковом коэффициенте вытяжки. На той же диаграмме указано положение теоретического максимума.

Несовпадение максимума теоретических кривых с экспериментальными объясняется тем, что в теоретических исследованиях не учитывалась начальная стадия глубокой вытяжки и возникающие в ней напряжения [117]. Тем самым предполагалось, что сразу с момента приложения тянущего усилия начинается пластическая деформация фланца заготовки, чего нет в действительности (см. рис. 80).

Теоретическим исследованиим процесса вытяжки посвящен ряд работ советских и зарубежных авторов. Наиболее глубокий анализ процесса вытяжки дан в работах Е. А. Попова [95] и А. А. Шофмана [183]

На практике получили применение инженерные формулы для определения усилия вытяжки, которые исходят из известного положения, что допустимые напряжения в опасном, сечении должны быть меньше разрушающих, а следовательно, наибольшее усилие предельно возможной вытяжки должно быть несколько меньше усилия, необходимого для разрыва боковых стенок изделия около дна (в опасном сечении),

, где L - длина периметра изделия (по среднему диаметру);

σр = σв (1 + δВ) - разрушающее напряжение в опасном сечении, равное для стали 10 1,2σв.

Фактическая-величина напряжений в опасном сечении, а следовательно, и усилие вытяжки зависит от сопротивления металла деформированию, степени деформации или коэффициента вытяжки, относительной толщины заготовки, относительного радиуса закругления матрицы и пуансона, показателя анизотропии.

Принимая наибольшее допустимое напряжение в опасном сечении σр = (1,1/1,2)σв и используя производственные и экспериментальные данные, автор предложил для определения усилий вытяжки изделий различной геометрической формы практические формулы и коэффициенты к ним, учитывающие зависимость усилия от степени вытяжки и от относительной толщины заготовки (табл. 72-77).

Таблица 72. Практические формулы для определения усилий вытяжки

| Типы вытягиваемых изделий | Операции вытяжки | Формулы | Таблицы коэффициентов |

| Цилиндрические без фланца | Первая. Вторая и последую щие | P = π d1 Sσв k1 P = π d2 Sσв k2 | 73 74 |

| Цилиндрические с широким фланцем | Первая | P = π d1 Sσв kф | 75 |

| Конические и сферические с фланцем | Первая | P = π dк Sσв kф | 75 |

| Овальные коробки | Первая. Вторая и последующие | P = π dср 1 Sσв k1 P = π dср2 Sσв k2 | 73 74 |

| Низкие прямоугольные коробки (вытяжка в одну операцию) | - | P = (2A + 2B - 1,72r) Sσв kи | 76 |

| Высокие квадратные коробки (многооперационная вытяжка) | Первая и вторая. Последняя | как для цилиндрических изделий P = (4B - 1,72 r) Sσв kв | 73 и 74 |

| Высокие прямоугольные коробки (многооперационная вытяжка) | Первая и вторая. Последняя | как для овальных коробок P = (2A + 2B - 1,72 r) Sσв kв | 73 и 74 75 |

| Вытяжка с утонением стенок (цилиндрические детали) | Вторая и последующие | P = π dп (Sn -1 - Sn) σв kу | - |

Примечание. При малых радиусах закруглений [r = (4/6)S] коэффициент k1 берется на 5% больше указанного, а область обрывов несколько увеличивается.

Коэффициент k1 представляет собой отношение k1 = σr/σв, где σ r - радиальное напряжение вытяжки в зависимости σ от т и (S/D) 100.

Примечание. При малых радиусах закруглений коэффициенты k2 берутся на 5% больше указанных, а область обрывов увеличивается.

Коэффициенты для последующих (3, 4, 5-й) вытяжек находятся по этой же таблице для соответствующих тn и S/d, но берутся больше или меньше найденного значения:

1.) при вытяжке без промежуточных отжигов берется большее (ближайшее нижнее) значение коэффициента kn,

2.) при вытяжке с промежуточными отжигами берется меньшее (ближайшее верхнее) значение коэффициента kn.

Если первая вытяжка меньше предельно допустимой и получена при повышенных: коэффициентах т1, то при том же значении ( S / D ) 100 относительные толщины ( S / d1 ) 100 будут меньше приведенных в таблице.

Примечание. Эти же коэффициенты могут быть применены для конических и сферических деталей с фланцем при вытяжке в штампах без вытяжного ребра. При вытяжке тех же деталей в штампах с вытяжным ребром (буртом) значение коэффициента kф увеличивается на 10-20%, а область обрывов соответственно возрастает.

Табица 76. Значение коэффициентов kИ для вытяжки низких прямоугольных коробок из плоской заготовки на одну операцию

| Относительная высота коробок h/B при относительной толщине заготовки(S/D)100 | Значение коэффициентов kИ про относительном радиусе угловых закруглений r/В | |||||||

| 2,0-1,5 | 1,5-1,0 | 1.0-0,5 | 0,5-0,2 | 0,3 | 0,2 | 0,15 | 0,10 | 0,05 |

| 1,20 | 1,10 | 1,00 | 0,90 | 0,8 | - | - | - | - |

| 1,00 | 0,95 | 0,90 | 0,85 | 0,7 | 0,8 | - | - | - |

| 0,90 | 0,85 | 0,76 | 0,70 | 0,6 | 0,7 | 0,8 | - | - |

| 0,75 | 0,70 | 0,65 | 0,60 | 0,5 | 0,6 | 0,7 | 0,8 | - |

| 0,60 | 0,55 | 0,50 | 0,45 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

| 0,40 | 0,35 | 0,30 | 0,25 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 |

Примечание. Для прямоугольных коробок d1 и d2, берутся равными меньшему диаметру овала первой и второй вытяжек. Если первые вытяжки меньше предельно допустимой величины, то значения S/d1 и S/d2 будут меньше приведенных в таблице. Для других материалов применять поправки соответственно изменению пластичности металла (увеличить при уменьшении пластичности).

Определение давления прижима имеет в основном расчетное и конструктивное значение для нахождения полного усилия расчета вытяжки, буфера, пружин и т.д. На практике необходимое давление прижима устанавливается по отсутствию складкообразования и разрывов металла.

При вытяжке цилиндрических деталей на прессах двойного действия с жестким прижимом важна не величина давлении, а установление минимально необходимого для данной толщины листа зазора между матрицей и прижимом, не защемляющего заготовку, но препятствующего образованию складок.

Расчетное усилие прижима находится по следующим формулам:

- усилие прижима для вытяжки деталей любой формы (в общем виде) Q = Fq, усилие прижима для первой вытяжки цилиндрических деталей (из плоской заготовки):

- усилие прижима для последующих вытяжек цилиндрических деталей (из пустотелых заготовок):

Здесь F - площадь заготовки под прижимом, мм 2 ,

q - давление прижима, кгс/мм 2 ,

d1. dn - диаметры вытяжки (матрицы) на первой и n-й операциях, мм;

rм - радиус закругления вытяжной кромки матрицы, мм.

Среднее давление прижима q (кгс/мм 2 ) указано ниже. Приведенные, опытные данные являются приближенными, так как не учитывают степени вытяжки и относительной толщины заготовки.

| Для стали мягкой при S 0,5 мм | 0,15 - 0,25 |

| Для латуни | 0,10 - 0,20 |

Более точная зависимость, учитывающая указанные факторы для мягкой стали, определяется по формуле:

Так, например, при вытяжке с коэффициентом m = 0,6 из заготовки относительной толщины (S/D) 100 = 2 давление прижима q = 0,05 кгс/мм 2 , а при применении конической матрицы вытяжка может быть выполнена и без прижима, т.е. при q = 0. При том же коэффициенте вытяжки m = 0,6, но при относительной толщине материала (S/D) 100 = 0,3 давление прижима составляет q = 0,30 кгс/мм 2 , а при (S/D) 100 = 2давление увеличивается до q = 0,46 кгс/мм 2 .

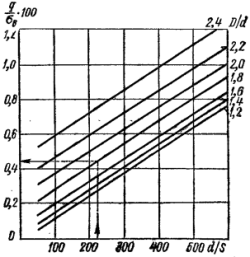

Значения близкие к рассчитанным по формуле дает номограмма, приведенная на рис.150. Давление прижима, находимое по номограмме, определяется теми же параметрами.

Рис. 150. Номограмма для определения давления прижима в зависимости от d/S и D/d (для стали 10) |

Полное усилие вытяжки для прессов простого действия равно:

,где Рр - расчетное усилие вытяжки;

Q - усилие прижима (буфера).

У крупных вытяжных прессов двойного действия усилие прижима обычно составляет 0,5-0,6 номинального усилия пресса (на вытяжном ползуне). При применении пневматических или гидропневматических буферных устройств на прессах простого действия усилие прижима обычно не превышает 25% от номинального усилия пресса.

Усилие прижима на второй операции вытяжки в шесть раз меньше, чем на первой операции, что вполне естественно.

Расчет усилия вытяжки и усилия прижима

Вытяжка полых круглых деталей из плоской заготовки относится к нестационарным процессам деформирования. Ввиду значительной сложности аналитических формул расчета усилия вытяжки на черт. 209 приведен графический метод расчета усилия для вытяжки с прижимом из плоской заготовки цилиндрических полых деталей без утонения материала.

Черт. 209

Вверху справа в квадрате I показаны значения среднего сопротивления деформирования Sср в кгс/мм 2 различных материалов в зависимости от значения коэффициента вытяжки . Там же показана взаимосвязь величины коэффициента вытяжки m1 с величиной истиной деформации , а также с величиной (Условная деформация ). Кривые среднего сопротивления деформированию Sср алюминия, меди, латуни и стали построены по данным кривых упрочнения.

где Sφ — сопротивление деформированию с учетом упрочнения при соответствующей величине деформации, кгс/мм 2 ;

σт — продел текучести, кгс/мм 2 .

Значения Sφ и σт взяты по опытным данным.

Вверху слева в квадрате II нанесены наклонные прямые с указанием исходной толщины материала s=0,2÷8 мм;

Внизу слева в квадрате III нанесены наклонные прямые с указанием диаметра вытяжки d1= 10÷1000 мм;

Внизу справа в квадрате IV нанесены наклонные прямые с указанием усилия вытяжки Р=0,4 ÷160 тс.

Ниже даны примеры определения усилий 1-ой операции вытяжки по графику (черт. 209).

Пример 1. Дано: Dз=29 мм; d1= 16 мм; s=1 мм. Материал: стальная лента с содержанием 0,06% С..

Коэффициент вытяжки (исходная точка А0) на черт. 209.

Проводим вертикильную линию пунктиром от точки А0 до пересечения в точке В0 с кривой упрочнения стали 0,06% С. Проводим горизонтальную линию до пересечения с наклонной прямой, соответствующей толщине 1 мм (точки С0). Проводим вертикальную линию до пересечения с наклонной прямой, соответствующей диаметру вытяжки d1= 16 мм (точка Е0). Проводим вправо горизонтальную линию от точки Е0 до пересечения с вертикальной линией, проведенной через исходную точку А0.

Получаем точку пересечения F0, соответствующую усилию вытяжки Р’1 = 1,5 тс.

Пример 2. Дано: Dз=135 мм; d1= 100 мм; s=2 мм. Материал: медь.

Коэффициент вытяжки (исходная точка А1). Отмеченные на черт. 209 отрезки линий А1В1С1Е1F1 определяют ход решения. Ответ: Р»1 ≈ 4 тс.

Усилие 2-й и последующих операций вытяжки Р2 в тс без утонения круглых деталей определяется по формуле

где φп= (1,05÷1,1) — для вытяжки после предварительного отжига;

φп=(2 — m1m2) — для вытяжки без предварительного отжига;

σв — временное сопротивление, кгс/мм 2 ;

m2 — коэффициент вытяжки рассматриваемой операции;

К=1,4÷1,6 — для вытяжки с прижимом;

К=1,2÷1,3 — для вытяжки без прижима;

F — площадь поперечного сечения 2-й вытяжки, мм 2 .

Для 3-й и последующих операций вытяжки без отжига

Ниже даны примеры определения усилий 2-й н 3-й операций вытяжки по формуле (135).

Пример 1. Дано. d0 =100 мм; d2=65 мм;s = 2 мм. Материал: медь σв=20 кгс/мм 2 .

Вытяжка производится с применением прижима.

Пример 2. Дано: d3=45 мм; Остальные данные — см. пример 1 выше.

Усилие 2-й и последующих операций обратной вытяжки на 15—20% выше по сравнению с прямой вытяжкой при применении одинаковых коэффициентов вытяжки.

Усилие вытяжки прямоугольных полых деталей Р в тс определяется по формуле

где РГ —усилие гибки прямых участков детали, определяемое согласно пункту;

РГ.у —усилие вытяжки угловых участков, определяемое по черт. 209 и формуле (135);

Q—усилие прижима, определяемое по формуле (138).

Усилие при вытяжке с утонением Р в кгс определяется по формуле

где n — порядковый номер операции вытяжки;

dВ — внутренний диаметр, мм;

sn — толщина стенки, мм;

mn — коэффициент вытяжки;

σв — временное сопротивление кгс/мм 2 ;

λn — коэффициент, учитывающий упрочнение металла и потери на трение, значения которого принимают равными: 5 —для вытяжки через одну матрицу, 6,5 — для двукратной вытяжки за один рабочий ход ползуна.

Расчет усилия прижима

Усилие прижима Q в кгс определяется по формуле

где F—площадь части заготовки, находящейся под действием давления прижима, определяемая по формулам (140) и (141), мм 2 .

Расчет вытяжки низких прямоугольных деталей при Нпр/В≤(0,6÷0,8)

Предельные отношения Нпр/В в зависимости от отношений L/В и s/В , при которых возможна вытяжка прямоугольных деталей (черт. 153) в одну операцию, приведены в табл. 79.

Таблица 79

Отношение сторон L/B

Относительная толщина (s/B)∙100

Предельное отношение H пр / B при вытяжке в одну

операцию

Если хотя бы одно из указанных соотношений не удовлетворяет величинам, приведенным в табл. 79, следует предусмотреть многоопераиионную вытяжку.

Определение формы и размеров плоской заготовки.

При отношении Нпр/В≤0,3

Форма заготовки для вытяжки в одну операцию низких прямоугольных деталей с отношением Нпр/В≤0,3 (черт. 154) устанавливается в следующем порядке:

а) строится прямоугольник со сторонами L0 и B0:

б) вычисляется радиус условной заготовки в углах Ry

в) строится угловой контур зяготовки, для чего отрезок ab делят пополам и из точки о проводят касательную к дуге радиуса Ry, после чего углы между касательной и прямыми стенками скругляют радиусами Ry.

Черт. 154

При отношении Нпр/В>0,3

Форма заготовки для вытяжки в одну операцию низких прямоугольных деталей с отношением Нпр/В>0,3 устанавливается в следующем порядке:

а) определяют длину и ширину прямых сторон развертки и радиус условной заготовки в углах по формулам (66—68,а) и строят развертку (конфигурация плоской заготовки зависят от соотношения величин Ry; R1; Нпр и rд, как показано на черт. 155—158);

Черт. 155

Черт. 156

Черт. 157

Черт. 158

б) определяют увеличенный радиус в углах R1,:

где Ry находят но формулам (68 и 68,а),

коэффициент х—по табл. 80 или по формуле

в) уменьшают длину н ширину развертки на величины ha и hb, которые определяют по формулам

Коэффициент у устанавливают по табл. 80 или по формуле

Таблица 80

Относительная высота детали Нпр/В

Примечание: При отношении сторон L/B>2,5 поправка ha на ширину развертки не вводится.

г) строят плавный контур заготовки, сопрягая стороны и дуги в углах радиусами Ra и Rb, (черт. 155).

Если отношения L/B и Нпр/В соответствуют табл. 79, но отношение Нпр/В>12, вытяжка производится в две операции. Контур а полой заготовки после 1-й операции вытяжки и контур б готовой детали показаны на черт. 159.

Черт. 159

Построение контура полой заготовки ведется в следующем порядке:

а) определяют вспомогательный угол β в град по формуле

б) определяют вспомогательную величину b в мм по формуле

в) вычисляют радиус закругления сторон Rb в мм полой заготовки и угловой радиус R1 в мм по формулам

г) вычисляют ширину В1 в мм и длину L1 в мм полой заготовки по формулам

д) вычисляют высоту Н1 полой заготовки по формуле

Обозначения к формулам указаны на черт. 159.

Вытяжка без прижима прямоугольных полых деталей

Вытяжка без прижима прямоугольной детали в одну операцию осуществима, если Нпр/s≤14, при одновременном соблюдении отношений Нпр/Вп/s>1.

Вытяжка без прижима на 2-й операции осуществима, если соблюдено условие

При вытяжке без прижима в углах матрицы возникают большие усилия, которые приводят к смятию материала и задирам стенок матрицы. Поэтому такая вытяжка может быть рекомендована только для деталей из мягких материалов (алюминия, меди латуни).

На черт. 160 и 161 показаны оптимальные формы рабочих профилей матриц при вытяжке без прижима.

Черт. 160 Черт. 161

Матрица с коническим входным профилем под углом 30° (черт. 160) применяется при коэффициенте вытяжки m≥0,6. Матрица с криволинейным профилем (черт. 161) применяется для вытяжки без прижима при коэффициенте вытяжки m

Расчет вытяжки высоких прямоугольных деталей при Нпр/В>(0,6÷0,8)

Принятые в формуле (81) обозначении показаны на черт 162.

Черт. 162

Плоская заготовка для вытяжки прямоугольных полых деталей имеет форму эллипса, однако для облегчения изготовления штампов эллипс следует заменить овалом (черт. 163), оси которого определяются по формулам

где L0 и B0 — оси овала, мм;

С—расстояние между фокусами эллипса с осями, равными осям овала в мм

F рассчитывается по формуле (80).

Радиусы овала Ra0 и Rb0 в мм рассчитать по формулам

Обозначения, принятые в формулах, показаны на черт. 163.

Черт. 163

Определение формы и размеров вытяжек на промежуточных операциях

Расчет формы и размеров вытяжек на промежуточных операциях следует производить, начиная с расчета предпоследней операции. Для установления формы вытяжки и предпоследней операции определяют критический радиус закругления в углах Rк согласно разделу.

Для квадратной детали, у которой rп≥Rк, предпоследняя вытяжка имеет форму круга, а для прямоугольной детали форму эллипсовидного овала (черт. 164).

Для квадратной детали, у которой rпк, предпоследняя вытяжка имеет форму квадрата с выпуклыми сторонами, а для прямоугольной детали — форму прямоугольника с выпуклыми сторонами. В настоящем РТМ приведен расчет заготовки только при rп≥Rк.

Определение формы и размеров вытяжек деталей с радиусами в углах rп≥Rк

Вытяжка квадратной детали на предпоследней операции имеет форму круга, диаметр которого dn-1 определяется по формуле

где В и rп обозначены на черт. 162.

Размеры на остальных промежуточных операциях вытяжки следует рассчитывать по методике, приведенной в этом разделе.

Для прямоугольных деталей полая заготовка предпоследней вытяжки (черт. 164) имеет форму овала, оси которого определяются по формулам

где Rbn-1 — меньший радиус овала, мм;

L и В — размеры готовой детали черт. 164;

С — расстояние между фокусами эллипса с осями, равными осям овала, определяется по формуле (83)

Большой радиус закругления овала Ran-1 в мм, на предпоследней операции определяется по формуле

Высота Нn-1 в мм вытяжки на предпоследней операции определяется no формуле

Принятые обозначении показаны на черт. 164.

Черт. 164

Возможность получения вытяжки из плоской заготовки за одну операцию следует проверить по табл. 79.

Если вытяжка не осуществима, следует определить форму и размеры n—2 перехода.

Этот и дальнейшие расчеты всех предшествующих переходов производятся в следующем порядке:

а) определяют коэффициент вытяжки mn-1 для многооперационных высоких прямоугольных деталей по табл 82.

Читайте также: