Расчет вальцовки листового металла

Обновлено: 04.10.2024

Как я и обещал в комментариях к статье «Расчет усилия листогиба», сегодня поговорим о расчете длины развертки детали, согнутой из листового металла. Конечно, процессу гибки подвергают не только детали из листов. Гнут детали круглого и.

. квадратного сечений, гнут и все прокатные профили – уголки, швеллеры, двутавры, трубы. Однако холодная гибка деталей из листового металлопроката, безусловно, является наиболее распространенной.

Для обеспечения минимальных радиусов, детали перед гибкой иногда нагревают. При этом повышается пластичность материала. Используя гибку с калибрующим ударом, добиваются того, что внутренний радиус детали становится абсолютно равным радиусу пуансона. При свободной V-образной гибке на листогибе внутренний радиус получается на практике больше радиуса пуансона. Чем более у материала детали ярко выражены пружинные свойства, тем более отличаются друг от друга внутренний радиус детали и радиус пуансона.

На рисунке, представленном ниже, изображен согнутый из листа толщиной s и шириной b уголок. Необходимо найти длину развертки.

Расчет развертки выполним в программе MS Excel.

В чертеже детали заданы: величина внутреннего радиуса R , угол a и длина прямолинейных участков L1 и L2 . Вроде все просто – элементарная геометрия и арифметика. В процессе изгиба заготовки происходит пластическая деформация материала. Наружные (относительно пуансона) волокна металла растягиваются, а внутренние сжимаются. В середине сечения – нейтральная поверхность…

Но вся проблема в том, что нейтральный слой располагается не в середине сечения металла! Для справки: нейтральный слой – поверхность расположения условных волокон металла, не растягивающихся и не сжимающихся при изгибе. Более того – эта поверхность (вроде как) не является поверхностью кругового цилиндра. Некоторые источники предполагают, что это параболический цилиндр…

Я более склонен доверять классическим теориям. Для сечения прямоугольной формы по классическому сопромату нейтральный слой располагается на поверхности кругового цилиндра с радиусом r .

r = s /ln(1+ s / R )

На базе этой формулы и создана программа расчета развертки листовых деталей из сталей марок Ст3 и 10…20 в Excel.

В ячейках со светло-зеленой и бирюзовой заливкой пишем исходные данные. В ячейке со светло-желтой заливкой считываем результат расчета.

1. Записываем толщину листовой заготовки s в миллиметрах

в ячейку D 3 : 5,0

2. Длину первого прямого участка L1 в миллиметрах вводим

в ячейку D 4 : 40,0

3. Внутренний радиус сгиба первого участка R1 в миллиметрах записываем

в ячейку D 5 : 5,0

4. Угол сгиба первого участка a1 в градусах пишем

в ячейку D 6 : 90,0

5. Длину второго прямого участка детали L2 в миллиметрах вводим

в ячейку D 7 : 40,0

6. Все, результат расчета — длина развертки детали L в миллиметрах

в ячейке D 17 : =D4+ЕСЛИ(D5=0;0;ПИ()/180*D6*D3/LN ((D5+D3)/D5))+ +D7+ЕСЛИ(D8=0;0;ПИ()/180*D9*D3/LN ((D8+D3)/D8))+D10+ +ЕСЛИ(D11=0;0;ПИ()/180*D12*D3/LN ((D11+D3)/D11))+D13+ +ЕСЛИ(D14=0;0;ПИ()/180*D15*D3/LN ((D14+D3)/D14))+D16 =91.33

L = ∑( Li +3.14/180* ai * s /ln(( Ri + s )/ Ri )+ L(i +1) )

Используя предложенную программу, можно рассчитать длину развертки для деталей с одним сгибом – уголков, с двумя сгибами – швеллеров и Z-профилей, с тремя и четырьмя сгибами. Если необходимо выполнить расчет развертки детали с большим числом сгибов, то программу очень легко доработать, расширив возможности.

Важным преимуществом предложенной программы (в отличие от многих аналогичных) является возможность задания на каждом шаге различных углов и радиусов гибки.

А «правильные» ли результаты выдает программа? Давайте, сравним полученный результат с результатами расчетов по методике изложенной в «Справочнике конструктора-машиностроителя» В.И. Анурьева и в «Справочнике конструктора штампов» Л.И. Рудмана. Причем в расчет возьмем только криволинейный участок, так как прямолинейные участки все, надеюсь, считают одинаково.

Проверим рассмотренный выше пример.

«По программе» : 11,33 мм – 100,0%

«По Анурьеву» : 10,60 мм – 93,6%

«По Рудману» : 11,20 мм – 98,9%

Увеличим в нашем примере радиус гибки R1 в два раза — до 10 мм. Еще раз произведем расчет по трем методикам.

«По программе» : 19,37 мм – 100,0%

«По Анурьеву» : 18,65 мм – 96,3%

«По Рудману» : 19,30 мм – 99,6%

Таким образом, предложенная методика расчетов выдает результаты на 0,4%…1,1% больше, чем «по Рудману» и на 6.4%…3,7% больше, чем «по Анурьеву». Понятно, что погрешность существенно уменьшится, когда мы добавим прямолинейные участки.

«По программе» : 99,37 мм – 100,0%

«По Анурьеву» : 98,65 мм – 99,3%

«По Рудману» : 99,30 мм – 99,9%

Возможно Рудман составлял свои таблицы по этой же формуле, которую использую я, но с погрешностью логарифмической линейки… Конечно, сегодня «на дворе» двадцать первый век, и рыскать по таблицам как-то не с руки!

В заключение добавлю «ложку дегтя». Длина развертки — это очень важный и «тонкий» момент! Если конструктор гнутой детали (особенно высокоточной (0,1 мм)) надеется расчетом точно и с первого раза определить ее, то он зря надеется. На практике в процесс гибки вмешается масса факторов – направление проката, допуск на толщину металла, утонение сечения в месте изгиба, «трапециевидность сечения», температура материала и оснастки, наличие или отсутствие смазки в зоне гибки, настроение гибщика… Короче, если партия деталей большая и дорого стоит – уточните практическими опытами длину развертки на нескольких образцах. И только после получения годной детали рубите заготовки на всю партию. А для изготовления заготовок для этих образцов, точности, которую обеспечивает программа расчета развертки, хватит с лихвой!

Программы расчета «по Анурьеву» и «по Рудману» в Excel можете найти в Сети.

Жду ваших комментариев, коллеги.

Для УВАЖАЮЩИХ труд автора — скачать файл можно ПОСЛЕ ПОДПИСКИ НА АНОНСЫ СТАТЕЙ (подписная форма — чуть ниже и наверху страницы).

Гибка металла на вальцах

За последнее время ко мне было несколько обращений от читателей блога за помощью в решении одной и той же задачи: как при работе на трехвалковых листогибочных вальцах и профилегибах определить окончательное местоположение среднего ролика (валка).

. относительно положения крайних роликов (валков), которое обеспечит гибку (вальцовку) заготовки с определенным заданным необходимым радиусом? Ответ на этот вопрос позволит повысить производительность труда при гибке металла за счет уменьшения количества прогонов заготовки до момента получения годной детали.

В этой статье вы найдете теоретическое решение поставленной задачи. Сразу оговорюсь – на практике я этот расчет не применял и, соответственно, не проверял результативность предлагаемого метода. Однако я уверен, что в определенных случаях гибка металла может быть выполнена гораздо быстрее при использовании этой методики, чем обычно.

Чаще всего в обычной практике окончательное местоположение подвижного центрального ролика (валка) и количество проходов до получения годной детали определяется «методом тыка». После длительной (или не очень) отработки технологического процесса на пробной детали определяют координату положения центрального ролика (валка), которую и используют при дальнейших перенастройках вальцев, изготавливая партию этих деталей.

Метод удобен, прост и хорош при значительном количестве одинаковых деталей – то есть при серийном производстве. При единичном или «очень мелкосерийном» производстве, когда необходимо гнуть разные профили или листы разной толщины разными радиусами, потери времени на настройку «методом тыка» становятся катастрофически огромными. Особенно эти потери заметны при гибке длинных (8…11м) заготовок! Пока сделаешь проход…, пока проведешь замеры…, пока перестроишь положение ролика (валка)… — и все сначала! И так десяток раз.

Расчет в Excel местоположения подвижного среднего ролика.

Запускаем программу MS Excel или программу OOo Calc, и начинаем работу!

С общими правилами форматирования электронных таблиц, которые применяются в статьях блога, можно ознакомиться здесь .

Прежде всего, хочу заметить, что листогибочные вальцы и профилегибы разных моделей могут иметь подвижные крайние ролики (валки), а могут — подвижный средний ролик (валок). Однако для нашей задачи это не имеет принципиального значения.

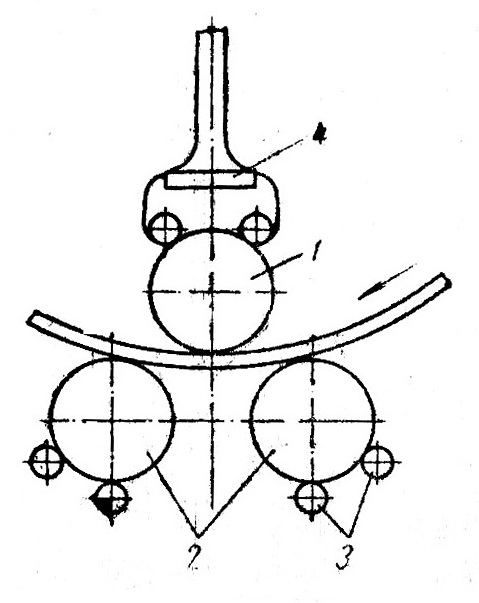

На рисунке, расположенном ниже изображена расчетная схема к задаче.

Вальцуемая деталь в начале процесса лежит на двух крайних роликах (валках), имеющих диаметр D . Средний ролик (валок) диаметром d подводится до касания с верхом заготовки. Далее средний ролик (валок) опускается вниз на расстояние равное расчетному размеру H , включается привод вращения роликов, заготовка прокатывается, производится гибка металла, и на выходе получается деталь с заданным радиусом изгиба R ! Осталось дело за малым – правильно, быстро и точно научиться рассчитывать размер H . Этим и займемся.

Исходные данные:

1. Диаметр подвижного верхнего ролика (валка) /справочно/ d в мм записываем

в ячейку D3: 120

2. Диаметр опорных с приводом вращения крайних роликов (валков) D в мм пишем

в ячейку D4: 150

3. Расстояние между осями опорных крайних роликов (валков) A в мм вводим

в ячейку D5: 500

4. Высоту сечения детали h в мм заносим

в ячейку D6: 36

5. Внутренний радиус изгиба детали по чертежу R в мм заносим

в ячейку D7: 600

Расчеты и действия:

6. Вычисляем расчетную вертикальную подачу верхнего ролика (валка) Hрасч в мм без учета пружинения

в ячейке D9: =D4/2+D6+D7- ((D4/2+D6+D7)^2- (D5/2)^2)^(½) =45,4

Hрасч = D /2+ h + R — (( D /2+ h + R )^2- ( A /2)^2)^(½)

7. Настраиваем вальцы на этот размер Hрасч и делаем первый прогон заготовки. Измеряем или высчитываем по хорде и высоте сегмента получившийся в результате внутренний радиус, который обозначим R0 и записываем полученное значение в мм

в ячейку D10: 655

8. Вычисляем какой должна была бы быть расчетная теоретическая вертикальная подача верхнего ролика (валка) H0расч в мм для изготовления детали с радиусом R0 без учета пружинения

в ячейке D11: =D4/2+D6+D10- ((D4/2+D6+D10)^2- (D5/2)^2)^(½) =41,9

H0расч = D /2+ h + R0 — (( D /2+ h + R0 )^2- ( A /2)^2)^(½)

9. Но деталь с внутренним радиусом изгиба R0 получилась при опущенном верхнем валке на размер Hрасч, а не H0расч. Считаем поправку на обратное пружинение x в мм

в ячейке D12: =D9-D11 =3,5

x = Hрасч — H0расч

10. Так как радиусы R и R0 имеют близкие размеры, то можно с достаточной степенью точности принять эту же величину поправки x для определения окончательного фактического расстояния H , на которое необходимо подать вниз верхний ролик (валок) для получения на вальцованной детали внутреннего радиуса R .

Вычисляем окончательную расчетную вертикальную подачу верхнего ролика (валка) H в мм c учетом пружинения

в ячейке D13: =D9+D12 =48,9

H = Hрасч+ x

Задача решена! Первая деталь из партии изготовлена за 2 прохода! Найдено местоположение среднего ролика (валка).

Особенности и проблемы гибки металла на вальцах.

Да, как было бы всё красиво и просто – надавил, прогнал – деталь готова, но есть несколько «но»…

1. При вальцовке деталей с малыми радиусами в целом ряде случаев нельзя получить необходимый радиус R за один проход по причине возможности возникновения деформаций, гофр и надрывов в верхних (сжимаемых) и нижних (растягиваемых) слоях сечения заготовки. В таких случаях назначение технологом нескольких проходов обусловлено технологической особенностью конкретной детали. И это не исключительные случаи, а весьма распространенные!

2. Одномоментная без прокаток подача среднего ролика (валка) на большое расстояние H может быть недопустимой из-за возникновения значительных усилий, перегружающих сверх допустимой нормы механизм вертикального перемещения вальцев. Это может вызвать поломку станка. В аналогичной ситуации перегрузки при этом оказаться может и привод вращения роликов (валков)!

3. Концы заготовки, если их предварительно не подогнуть, например, на прессе, останутся прямолинейными участками при гибке на трехвалковых вальцах! Длина прямолинейных участков L чуть больше половины расстояния между нижними роликами А /2.

4. При движении среднего ролика (валка) вниз в сечении заготовки, подверженном изгибу, постепенно нарастают нормальные напряжения, которые вызывают вначале пружинную деформацию. Как только напряжения в крайних верхних и нижних волокнах сечения достигнут предела текучести материала детали σт , начнется пластическая деформация – то есть начнется процесс гибки. Если средний ролик (валок) отвести обратно вверх до начала возникновения пластической деформации, то заготовка отпружинит следом и сохранит свое первоначальное прямолинейное состояние! Именно эффект обратного пружинения вынуждает увеличить размер вертикальной подачи Hрасч на величину x , так как участки заготовки отпружинивают и частично распрямляются, выходя из зоны гибки, расположенной между роликами (валками).

Мы нашли эту поправку x опытным путем. Обратное пружинение или остаточную кривизну детали можно рассчитать, но это непростая задача. Кроме величины предела текучести материала σт значимую роль при решении этого вопроса играет момент сопротивления изгибу поперечного сечения вальцуемого элемента Wx . А так как часто профили особенно из алюминиевых сплавов имеют весьма замысловатое поперечное сечение, то расчет момента сопротивления Wx выливается в отдельную непростую задачу. К тому же и фактическое значение предела текучести σт часто значительно колеблется даже у образцов, вырезанных для испытаний из одного и того же листа или одного и того же куска профиля.

В предложенной методике сделана попытка уйти от определения обратного пружинения «методом научного тыка». Для пластичных материалов, например алюминиевых сплавов, значение x будет очень небольшим. Для сталей – в зависимости от марки, конечно, немного больше.

Вопросы, касающиеся гибки металла, рассматриваются так же в целом ряде весьма популярных у читателей этого блога статей: «Расчет усилия листогиба», «Расчет длины развертки», «Изготовление гнутого швеллера», «Всё о гнутом швеллере», «Всё о гнутом уголке».

Для получения информации о новых статьях и для скачивания рабочих файлов программ прошу Вас подписаться на анонсы в окне, расположенном в конце каждой статьи или в окне вверху страницы.

Не забывайте подтвердить подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»).

Прошу уважающих труд автора скачивать файл с расчетом после подписки на анонсы статей!

Ссылка на скачивание файла: raschet-mestopolozheniia-rolika (xls 32,0KB).

Виды гибки металла. Вальцы трехвалковые. Вальцы четырехвалковые.

б) поперечная гибка (отгибание бортов, перегибы, высадка и т. п.), в этом случае металл испытывает, кроме изгиба, еще осаживание и вытяжку.

Продольная гибка металла.

Продольная гибка выполняется обычно в холодном состоянии на соответствующих станках. Поперечная гибка применяется при малых радиусах кривизны, когда металл при холодной гибке будет испытывать чрезмерные напряжения, а также — при большой толщине металла.

При гибке проката с большими площадями на горячую существует большой шанс образования кривизны по сферической и винтовой поверхности, она не образуется при гибке на холодную так как металл пружинит в следствии чего мешает образованию кривизны.

Поперечная гибка металла.

Второй вид гибки выполняется почти всегда в горячем состоянии (осаживанием).

Гибка кромок прямых листов (листы судовых корпусов) не сопровождающаяся осаживанием, выполняется и в холодном состоянии на особых гибочных станках или прессах.

Обработка кромок и образование отверстий выполняется посте горячей гибки металла, так как при горячей обработке изменяются расстояния между отверстиями, а кромки под влиянием вытягивания или осаживания теряют правильные очертания.

При холодной гибке металла вначале обрабатываются кромки, образуются отверстия, а затем производится гибка.

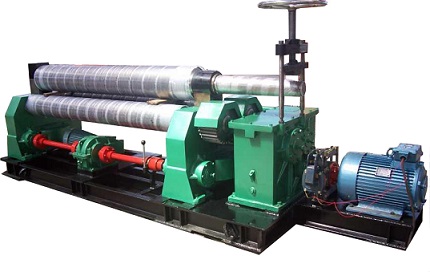

Вальцы для листового металла. Листогибочные вальцы.

Гибка листового металлопроката осуществляется на специальных станках, называемых гибочные вальца.

Вальцы трехвалковые.

Чаще всего гибочные вальца состоят из трех валков, от этого и их название трехвалковые вальцы. Два нижних валка ведущие, они создают вращение в одну сторону, а третий верхний ведомый, он поджимает лист и от трения получает вращение.

Лист помещают посередине между двумя нижними и одним верхнем валками и несколько раз прокатывают между ними (рис.1, а). После каждого прогона листа в вальцах, верхний валок постепенно опускается и нажимает на лист (рис.1, б). Механизм, благодаря которому опускается верхний валок может быть, как ручной, так и автоматический. Таким образом можно получить любой радиус кривизны, но не меньше диаметра верхнего валка.

Рис.1. Различное положение валков.

Если лист должен получить коническую поверхность, то концам верхнего валка дают определенный наклон, и верхний валок занимает наклонное положение по отношению к нижним. При этом между верхним валком и листом возникают не только трение качения, но и трение скольжения, так как различные точки листа по образующей конуса будут двигаться с различными окружными скоростями, при постоянной окружной скорости поверхности валка. Радиус кривизны листа получается постепенно в результате неоднократного движения листа между валками. Изменение направления вращения валков (передний и обратный ход) в малых станках осуществляется прямым и перекрестным ремнем, а в больших — реверсивным электродвигателем.

С помощью гибочных вальцев выполняют гибку разных замкнутых и не замкнутых деталей конической и цилиндрической формы. Для того чтобы снять свальцованную деталь замкнутой формы с верхнего валка на одном его конце имеется откидной подшипник.

Если валки имеют большую длину, возможность прогиба их предупреждается установкой под нижними валками двух роликов. Если на валках не производится загибания замкнутых барабанов малого диаметра, то и верхний валок поддерживается такими же роликами, которые прикрепляются к траверсе (рис. 2).

Рис.2. Схема расположения валков.

1 — верхний валок, 2 — нижний валок; 3 — поддерживающие ролики; 4 — траверса с роликами.

Загиб кромки металлического листа.

На трехвалковом гибочном станке можно выполнять отгибку кромок на длинных листах. Для этого необходимо прострагать паз (рис.3) на нижнем валке по всей его длине. В этот паз будет вставляться край листа и при вращении нижнего валка верхний будет отгибать кромку. При гибке металл испытывает вредные напряжения, для того чтобы этого не случалось предельный радиус должен быть не менее 20 толщин листа. Для того чтобы согнуть не весь лист, а только часть его, начало и конец гибки намечают мелом. По нанесенным отметкам выполняют гибку.

Рис.3. Гибка кромки листа на вальцах:

1 — паз: 2 — лист.

Гибка листов на трехвалковом станке требует подготовительно; работы — подведения концов. Концы загибаемого листа на некотором расстоянии от кромки при гибке на вальцах не получают должного изгиба. Это расстояние тем больше, чем больше расстояние между осями вальцев. Поэтому часть листа на этой длине предварительно изгибают в холодном или горячем состоянии на специальных станках. Так же гнутся и стыковые накладки.

От гибки на прессах, листы немного начинают пружинить. Для этого подбирают радиус кривизны матрицы, он должен быть меньше радиуса нужной кривизны листа. В среднем при толщине листа 10 – 12 мм и хорошей отожженности (низкий отпуск) металла радиус кривизны у матриц принимают менее радиуса кривизны листа на двойную толщину металла.

Вальцы четырехвалковые. Подведение концов при вальцовке листа.

Операцию подведения концов производят при вальцовке листов на четырехвалковых листогибочных станках (рис.4). Валки а и в устанавливаются в зависимости от толщины листа, а валки б и г, расположенные по бокам, придают листу изгиб. Валки б и г могут перемещаться в направлении стрелки А и Б.

Рис. 4. Схема четырехвалкового станка:

а — верхний валок, в — нижний валок; б и г — боковые валки.

При вальцовке котельных барабанов на четырехвалковых станках постепенным поджатием нажимных валков б и г образуют замкнутый цилиндр.

Тем не менее и на этих станках остается недогнутая каемка шириной около полуторной толщины листа. Этот недостаток устраняется соответствующим удлинением листа, недогнутая каемка которого затем срезается.

При вальцовке барабанов паровых котлов или других цилиндрических сосудов, соединяемых нахлестным швом, гибка имеет некоторые особенности, вызываемые этой конструкцией шва.

У барабанов с продольным швом внахлестку концы листа имеют различные между собой радиусы кривизны, которые также отличаются от радиуса кривизны самого цилиндра.

Статья оказалась полезной?! Поделись с друзьями в социальных сетях.

Вальцовка гибка металла. Минимальные радиусы гибки металла.

И котельном производстве необходимо в большом количестве изготовлять изделия цилиндрической, конической, сферической и равных других форм преимущественно из листового, а также из профильного металла. Для этого материал должен подвергаться гибке, которая может быть выполнена холодным и горячим способом.

Холодная гибка металла.

Холодная гибка применяется главным образом при изгибании металла и одном направлении по образующим цилиндра или конуса. Изгибание же по разным направлениям для получения сферической формы сопряжено с очень значительными внутренними напряжениями, возникающими в металле, сильно изменяющими его структуру. Во избежание внутренних напряжений гибка металла производится, когда он находился в нагретом состоянии.

При холодном изгибании листового или профильного металла существует определенное предельное соотношение между толщиной листа, размерами профиля и радиусом изгиба. За пределами этого соотношения гибка металла сопровождается изменениями его механических свойств.

Предел безвредного удлинения при холодном загибе листа на основании опытных данных составляет около 7%.

Горячий способ гибки. Горячая гибка металла.

Профильный металл большей частью загибается в горячем состоянии, за исключением тех случаев, когда радиус загиба настолько велик по отношению к размерам профиля, что эта операция загиба легко выполнима в холодном состоянии без всякого вреда для металла.

После горячей гибки металла, меняется его структура, а именно, после нагрева и гибки происходит охлаждение, что вызывает уменьшение размеров зерна в металле, благодаря чему происходит увеличение некоторых свойств: упругости, твердости, предела прочности при разрыве, в то время, как сжатие и вязкость существенно не меняются. Также охлаждение металла сопровождается уменьшением удлинения при разрыве

Температура горячей гибки листа.

Конечная температура горячей обработки не должна спускаться ниже 780°. При температуре горячей обработки низкоуглеродистой стали в 800—900° образуется структура, обеспечивающая высокие механические свойства металла.

Пережог металла.

Продолжительное нагревание металла при температуре, близкой к температуре плавления, вызывает явление пережога, которое ухудшает свойства металла. При пережоге происходит поверхностное обезуглероживание и окисление поверхности металла. Продолжительное пребывание металла при температуре выше нормального нагрева вызывает явления перегрева. Перегрев характеризуется образованием крупнозернистой структуры.

Гибка вальцовка металла.

Расчет гибки металла.

Таким образом, если согнуть лист длиной L и толщиной S в барабан, то нейтральное волокно, проходящее посредине толщины листа равное по длине L, дает в результате загиба окружность диаметра:

Do = L/π

Расчет внутреннего диаметра.

При толщине стенок цилиндра S внутренний диаметр его будет равен:

D = Dо — S = (L — πS)/ π,

Расчет наружного диаметра.

А наружный диаметр будет равен:

D1 = Dо + S = (L + πS)/ π

и разность длины соответственных окружностей составит:

πD1 — πD = π((L + πS)/ π) — π((L — πS)/ π) = L + πS — L + πS = 2πS

Согласно вышеприведенному требованию отношение 2πS : πD не должно превышать 0,05.

Гибка толстого металла.

Из требования 2πS/πD ≤ 0,05 следует, что D ≥ 2S/0,05 = 40S, т. е.

минимально допустимый внутренний диаметр барабана должен равняться сорокакратной толщине листа, а радиус загиба – двадцатикратной. Таким образом, для листа толщиной 20мм барабан должен иметь внутренний диаметр не менее 800 мм.

Минимальные радиусы гибки металла.

Согласно этому правилу можно составить следующую таблицу:

При загибании листа на диаметр меньший, чем указанное соотношение, необходимо полученное изделие отжечь подвергнуть низкому отпуску для уничтожения вредных последствии деформации и восстановления нормальной структуры металла или производить гибку нагорячо.

Согласно выработанным нормам, листы толщиною свыше 40 мм рекомендуется загибать при температуре красного каления (около 1000 – 1100°). Холодное загибание листов производится на особых листозагибных станках различных конструкций. Технология операции загиба или вальцевания листов тесно связана с конструкцией гибочных станков.

Статья оказалась полезной?! Поделись в соц. сетях! СПАСИБО!

Читайте также: