Расход керосина и кислорода при резке металла

Обновлено: 07.07.2024

Процесс кислородной резки металлов основан на свойстве металлов сгорать в кислороде. Если сталь нагреть до определенной температуры и на нагретое место пустить струю кислорода начнется немедленное окисление, т. е. интенсивное сгорание металла средних и больших толщин, во много раз превышает количество тепла подогревательного пламени. Тем не менее, подогревательное пламя после начала резки выключить нельзя, и оно горит непрерывно, пока передвигается резак. Так как окисление металла происходит не мгновенно, тепло от сгорания металла в кислороде выделяется несколько ниже верхней кромки разреза.

Поэтому недостаток тепла в верхней кромке щели реза надо возмещать подогревательным пламенем резака. Оно же является основным источником нагрева при резке металла малых толщин. Кроме того, подогревательное пламя покрывает охлаждающее действие быстро вытекающей струи режущего кислорода и потери тепла на теплопроводность и лучеиспускание.

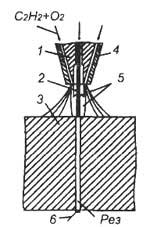

Процесс кислородной резки показан на схеме (рис. 1).

Рис. 1. Схема кислородной резки.

1 — режущий кислород; 2 — смесь ацетилена с кислородом; 3 — наружный мундштук; 4 — подогревательное пламя; 5 — шлак; 6 — разрезаемый металл; 7 — режущая струя кислорода; 8 — внутренний мундштук.

Кислородная резка металла

В наружный мундштук резака поступает смесь ацетилена (или другого горючего газа) с кислородом. При выходе из мундштука смесь зажигается, образуя подогревательное пламя, которым место начала реза нагревается до температуры начала горения. Затем на нагретую поверхность металла по каналу внутреннего мундштука направляется струя чистого кислорода, вследствие чего происходит горение металла.

От тепла, выделяющегося при сгорании верхних слоев металла, а также от тепла подогревательного пламени нагреваются нижележащие слои металла, которые также воспламеняются и сгорают. Таким образом металл сгорает на ширину струи по всей своей толщине. Образующийся в результате сгорания металла в кислороде шлак почти полностью выдувается из щели реза кислородной струей, небольшая часть его по окончании резки легко отделяется от кромок разрезаемого металла при ударах.

Сгорание металла будет непрерывным полиции движения резака. Таким образом лист металла может быть разрезан на отдельные детали.

Условия кислородной резки

Металл, обрабатываемый кислородной резкой, должен обладать следующими свойствами.

1.Начальная температура горения металла должна быть ниже температуры его плавления если же это условие не соблюдается, то при резке металл будет не сгорать, а выплавляться, образуя некачественный разрез.

От химического состава стали и чугуна зависит их температура начала горения, а именно от количества углерода. Значит, чем больше содержания углерода, тем выше начальная температура горения, но в то же время понижается температура плавления стали. Таким образом, из сплавов железа с углеродом первому условию осуществления кислородной резки отвечает только та сталь, в которой содержание углерода будет до 0,7%. Температура начала горения меди и алюминия выше температуры плавления, и обычная кислородная резка их невозможна.

2.Температура плавления металла должна быть всегда выше температуры плавления окислов металла. Окислы должны обладать соответствующей легкоплавкостью и жидкотекучестью. При соблюдении этого условия окислы будут легко выдуваться в жидком виде струей кислорода и не будут нарушать процесс резки.

3.При осуществлении процесса непрерывной резки должно выделятся достаточное количество тепла для нагрева прилегающий к месту разреза участков. При сгорании железа — самого распространенного металла, подвергающегося кислородной резке,— выделяется большое количество тепла, достаточное для плавления окислов и нагревания соседних слоев металла.

4.Теплопроводность металла должна быть низкой, иначе будет происходить быстрый отвод тепла и охлаждение места реза. Высокая теплопроводность является одной из основных причин, препятствующих обычной кислородной резке меди и ее сплавов.

5.В разрезаемом металле не должно содержаться примесей, затрудняющих процесс кислородной резки. Металл должен быть плотным, без раковин и пор, поверхность его должна быть чистой.

Всем перечисленным условиям полностью удовлетворяют железо и сталь с содержанием углерода не свыше 0,7%, а также в достаточной степени легированная сталь некоторых марок. Другие металлы или вовсе не подвергаются обычной кислородной резке или требуют специальных методов.

ПЛАЗМЕННАЯ РЕЗКА:

Кислородная резка основана на сгорании металла в струе технически чистого кислорода.

|

| Рис. 1 Схема процесса газокислородной резки: 1 - режущий мундштук; 2- режущий кислород; 3- разрезаемый металл; 4 - подогревательный мундштук; 5 - подогревательное пламя; 6 - шлаки |

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям:

1. Температура горения металла должна быть ниже температуры его плавления, т.е. металл должен гореть в твердом состоянии. В противном случае расплавленный металл трудно удалять из полости реза.

2. Температура плавления образующихся при резке оксидов должна быть ниже температуры плавления самого металла. В этом случае оксиды легко выдуваются из полости реза.

3. Тепловой эффект образования оксидов должен быть высоким.

Для кислородной резки пригодны горючие газы и пары горючих жидкостей, дающие температуру пламени при сгорании в смеси с кислородом не менее 1800°С. Особенно важную роль при резке имеет чистота кислорода. Для резки необходимо применять кислород с чистотой 98,5 - 99,5 %. С понижением чистоты кислорода очень сильно снижается производительность резки и увеличивается расход кислорода. Так при снижении чистоты с 99,5 до 97,5 % (т.е. на 2 %) - производительность снижается на 31 %, а расход кислорода увеличивается на 68,1 %.

Резка может осуществляться вручную или машинным способом, выполняемым на полуавтоматах и автоматах. Схема процесса разделительной газокислородной резки представлена на рис. 1 Смесь кислорода с горючим газом выходит из подогревательного мундштука резака и сгорает, образуя подогревательное пламя. Этим пламенем металл нагревается до температуры начала его горения. После этого по осевому каналу режущего мундштука подается струя режущего кислорода. Кислород попадает на нагретый металл и зажигает его. При его горении выделяется значительное количество теплоты, которое совместно с теплотой, выделяемой подогревательным пламенем, передается нижележащим слоям металла, которые также сгорают. Образующиеся при этом шлаки

(оксиды железа и т.д.) выдуваются струей режущего кислорода из зазора между кромками реза.

При резке стали основное количество теплоты (70 . 95 %) образуется при окислении металла. Этим условиям удовлетворяют низкоуглеродистые и низколегированные стали, титановые сплавы. Чугун не режется кислородом вследствие низкой температуры плавления и высокой температуры горения; медь - из-за высокой температуры плавления и малой теплоты сгорания; алюминий - из-за высокой тугоплавкости образующихся оксидов. Высоколегированные стали (хромистые, хромоникелевые и т.д.) не режутся ввиду образования тугоплавких, вязких шлаков.

Поверхность разрезаемого металла должна быть очищена от ржавчины и других загрязнений. Металл устанавливается в положение, лучше всего в нижнее, но так, чтобы был свободный выход режущей струи с обратной стороны. Операция резки начинается с предварительного подогрева в месте реза при температуре горения металла (1200 . 1350 °С). Устанавливаемая мощность подогревающего пламени зависит от рода горючего газа, толщины и состава разрезаемого металла.

Начинают резку обычно с кромки металла. При толщинах до 80 . 100 мм можно прорезать отверстие в любом месте листа. Ядро подогревающего пламени находится на расстоянии 2 . 3 мм от поверхности металла. Когда температура подогреваемого металла достигнет необходимой величины, пускают струю режущего кислорода. Чем выше чистота режущего кислорода, тем выше качество и производительность резки. По мере углубления режущей струи в толщу реза уменьшается скорость и мощность струи режущего кислорода. Поэтому наблюдается ее искривление (рис. 2), для уменьшения которого дается наклон режущей струи. При резке толстого металла ширина реза увеличивается к нижней кромке из-за расширения струи режущего кислорода. На кромках с их нижней стороны остается некоторое количество шлака.

Если производится последующая сварка для предупреждения повышения углерода в металле шва (образование закаленных структур), следует производить механическую обработку или зачистку поверхности реза. В процессе реза происходит термообработка металла кромок реза, соответствующая закалке. Ширина зоны термического влияния (до 6 мм) зависит от химического состава и возрастает с увеличением толщины разрезаемого металла.

Низкоуглеродистая сталь закалке практически не поддается. Происходит только укрупнение зерна и появление в структуре наряду с перлитом участков сорбита. При резке сталей с повышенным содержанием углерода или легирующих примесей в структуре металла может появиться троостит и даже мартенсит. Неравномерный нагрев кромок создает напряжения в металле и деформирует его. Кромки реза несколько укорачиваются, а в прилегающем слое возникают растягивающие напряжения, которые могут привести к образованию трещин.

Своеобразным способом является резка кислородным копьем (прожигание отверстий). Для этого используются длинные толстостенные трубки диаметром 8 . 10 мм из низкоуглеродистой стали. До начала резки рабочий конец трубки нагревают сварочным пламенем или угольной электрической дугой до температуры воспламенения металла в кислороде. При включении режущего кислорода конец трубки воспламеняется. Затем рабочий конец трубки слегка прижимают к металлу и углубляют в него, выжигая отверстие. Образующийся шлак выдувается из отверстия наружу избыточным кислородом и образующимися газами. При значительной глубине прожигаемого отверстия изделие нужно ставить в положение, облегчающее вытекание шлаков.

Многие легированные стали плохо поддаются обычной кислородной резке. Например, все стали со значительным содержанием хрома (при резке образуется тугоплавкий окисел хрома), чугун, цветные металлы. Однако они поддаются кислородно-флюсовой резке . При этом способе в зону резки режущим кислородом вдувается порошкообразный флюс. Он состоит, главным образом, из порошка металлического железа. Сгорая в струе кислорода, порошок дает дополнительное количество тепла, а образующиеся оксиды, смешиваясь с оксидами разрезаемого металла, разжижают их. В зависимости от состава разрезаемого металла во флюс могут добавляться и другие добавки, например, кварцевый песок, порошок алюминия и др.

Газовая резка с водородно-кислородным или бензинокислородным подогревающим пламенем применяется при работах под водой. При электрокислородной резке используются стальные или графитовые трубки, через которые подается режущий кислород. Подогрев металла осуществляется сварочной дугой.

Расход кислорода и пропана на резку металла

Резка Металла

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки и дальше рассмотрим расход кислорода при резки труб.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у конкурирующей технологии. При определении объемов рабочих газов, в данном случае, важен расход кислорода — при резке металла плазмой за горение материала отвечает именно окислитель. А сама плазма используется, как катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

Причем коэффициент k принимают равным 1,1 (для мелкосерийного производства или штучной резки, когда требуется часто включать и выключать резак) или 1,05 (для крупносерийного производства, когда резак работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м 3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Нормы расхода кислорода при резке листового металла. Расход кислорода на 1 метр реза.

В данной статье приведены средние нормы расхода кислорода для обычных керосинорезов типа резака Бобуха «Вогник». Исходные значение были найдены практическим путем. Использованы средние значения в зависимости от толщины листового металлопроката.

В таблице не указаны значения для листов, толщина металла которых составляет от 1 до 4 мм, так как не практично резать тонкие листы металла, из-за их деформации после резки. О деформации металла при кислородной резке и как её уменьшить можно узнать в этой статье.

Нужно уточнить, что керосинорезом невозможно резать цветные металлы и чугунные изделия, поэтому значения в таблице 1 не подходят для расчетов цветных металлов и чугуна.

Вопрос про расход кислорода является один из самых распространенных и точного ответа Вам никто не сможет дать. Расход зависит от нескольких факторов, а именно:

— качества металла (б/у или новый);

Поэтому в таблице 1 приведены максимально приближенные значения.

Таблица 1.

Расхода кислорода на 1 метр реза керосинорезом.

| Толщина металла, мм | Расход кислорода, м 3 |

| 5 | 0,146 |

| 6 | 0,189 |

| 8 | 0,216 |

| 10 | 0,262 |

| 12 | 0,309 |

| 16 | 0,405 |

| 20 | 0,52 |

| 30 | 0,74 |

| 40 | 0,985 |

| 50 | 1,23 |

| 100 | 2,44 |

Расчет керосина в соотношении с кислородом берется 1 к 3. На 10 л керосина необходимо 30 м 3 кислорода.

При работах с резаком обязательно соблюдайте все необходимые нормы и правила безопасности. Используйте всегда исправное оборудование, перед работами обязательно проводите визуальный осмотр оборудования:

Больше информации о технике безопасности и эксплуатации кислородных редукторов можно найти в статье: Эксплуатация кислородного редуктора и техника безопасности.

Информацию о устройстве, хранении и технике безопасности кислородных баллонов читайте в этой статье.

На кислородных баллонах должна быть дата последней проверки, в случае её просрочки нельзя начинать работы. Проверяйте напорные рукава (шланги) на наличие трещин и надежного крепления к редуктору, баллону и резаку.

Газорезчик должен пользоваться защитной спецодеждой, проводить резку в вентилируемых помещениях и обеспечить место резки первичными средствами пожаротушения (огнетушители).

Читайте также: