Расшифровка цветных сплавов и металлов

Обновлено: 19.05.2024

Алюминиевые, магниевые и титановые сплавы широко применяются в авиационной промышленности. Изделия из легких сплавов используют в строительстве, транспортном машиностроении, приборостроении, судостроении и других отраслях промышленности. Медь обладает высокой электрической проводимостью и широко применяется в электротехнике; она является также основой многих важных промышленных сплавов (например, латуней, бронз и др.). Основой многих жаростойких, жаропрочных и электротехнических сплавов является никель. Одновременно он часто используется как легирующий элемент в специальных сталях. В качестве конструкционных материалов для новой техники широко используют тугоплавкие металлы (вольфрам, молибден, ниобий, хром и др.), а также сплавы на их основе.

Медь – химический элемент I группы Периодической системы, порядковый номер 29, атомная масса 63,54. Медь – металл красного цвета, в изломе розового цвета, температура плавления 1083ºС, обладает ценными техническими и технологическими свойствами: высокими электро- и теплопроводностью, достаточной коррозионной стойкостью, хорошо обрабатывается давлением, сваривается всеми видами сварки, легко поддается пайке, прекрасно полируется. У чистой меди небольшая прочность и высокая пластичность.

По характеру взаимодействия с медью легирующие элементы и примеси разделяют на три группы:

1 Элементы (Аg, А1, Аs, Аu, Сd, Fе, Ni, Рt, Р, Sb, Sn, Zn), взаимодействующие с медью с образованием твердых растворов. Они повышают ее прочность, но при этом существенно уменьшаются значения (в первую очередь, из-за присутствия сурьмы и мышьяка) тепло- и электропроводности.

2 Элементы (Вi, Рb), практически нерастворимые в меди в твердом состоянии и образующие с ней легкоплавкие эвтектики. Возникновение эвтектик по границам зерен приводит к разрушению слитков меди в процессе их горячей прокатки (явление красноломкости). Повышенное (более 0,005%) содержание висмута вызывает хладноломкость меди.

3. Элементы (Sе, S, O, Те и др.), образующие с медью хрупкие химические соединения (например, Сu20, Сu2S). Увеличение содержания серы в меди, с одной стороны, обеспечивает повышение качества ее механической обработки (резанием), с другой стороны, вызывает хладноломкость меди. Присутствие кислорода в меди является причиной ее «водородной болезни», проявляющейся в образовании микротрещин и разрушении при отжиге (t>400°С) в водородсодержащей среде. В данном случае водород, активно диффундирующий в металл, отнимает кислород у закиси меди Сu2O с образованием паров воды. В металле возникают области с высоким давлением, вызывающим разрушение материала.

Различают две основные группы медных сплавов: 1) латуни – сплавы меди с цинком; 2) бронзы – сплавы меди с другими элементами, в числе которых, но только наряду с другими, может быть и цинк. Медные сплавы обладают высокими механическими и технологическими свойствами, хорошо сопротивляются износу и коррозии.

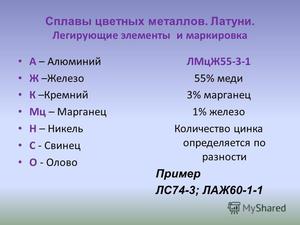

Латуни обозначают буквой Л и цифрой, указывающей массовое содержание меди в сплаве в процентах (например, Л96, Л63). Если латунь легирована наряду с цинком другими элементами, то после буквы Л ставят условное обозначение этих элементов: С – свинец; О – олово; Ж – железо; А – алюминий; К – кремний, Мц – марганец; Н – никель. Числа после букв показывают массовое содержание меди и последующих (согласно буквам) легирующих элементов, кроме цинка (например, ЛАН59-3-2 содержит – 59% Сu, 3% Аl, 2% Ni, Zn – остальное).

Маркировка литейных латуней начинается также с буквы Л. После буквенного обозначения основного легирующего элемента (цинк) и каждого последующего (как в сталях) ставится цифра, указывающая его усредненное содержание в сплаве. По сравнению с медью латуни обладают большей прочностью, твердостью, коррозионной стойкостью и жидкотекучестью.

Бронзы маркируют буквами Бр; затем буквами последовательно указывают легирующие элементы и в конце их содержание в сплаве. Обозначение элементов в бронзах то же, что и при маркировке латуней. Кроме того, фосфор обозначают буквой Ф, цинк – Ц, хром – Х, бериллий – Б, цирконий – Цр.

Оловянные бронзы по структуре бывают однофазными (α-твердый раствор олова в меди) и двухфазными, состоящими из α- и δ(Сu31Sn8)-фаз. Обычно δ-фаза выделяется при содержании олова, большем 7–9%. Она повышает твердость и хрупкость бронз.

Деформируемые оловянные бронзы (БрОФ6,5-0,4, БрОЦ4-3, БрОЦС4-4-2,5) имеют однофазную структуру (α-твердый раствор), поскольку содержат до 7% Sn. Их дополнительно легируют фосфором (до 0,4%), цинком (до 4%) и свинцом (до 2,5%). Полуфабрикаты (лента, проволока, прутки) поставляются как в нагартованном, так и отожженном виде. Из них изготавливают упругие элементы (пружины, мембраны и др.). По усталостным характеристикам они уступают лишь бериллиевой бронзе.

Литейные оловянные бронзы (БрО3Ц12С5, БрОЗЦ7С5Н1, БрО5Ц5С5, БрО5С25, БрО10Ф1) имеют двухфазную структуру (α и δ). По сравнению с деформируемыми литейные бронзы содержат большее количество легирующих элементов (цинка, свинца, фосфора). Оловянные бронзы склонны к образованию усадочной пористости, что вызвано широким интервалом (150–200°С) кристаллизации сплавов. Для них характерна невысокая жидкотекучесть, но в то же время малая линейная усадка. Оловянные бронзы коррозионностойки и обладают высокими антифрикционными свойствами.

Алюминиевые бронзы могут быть как двойными (например, ВрА5), так и дополнительно легированными никелем, марганцем, железом и др. Содержащие до 4–5% А1 бронзы характеризуются высокой пластичностью. Алюминиевые бронзы бывают деформируемыми и литейными.

Кремнистые бронзы (БрКМц3-1) характеризуются хорошей прочностью и пластичностью. Они немагнитны, морозостойки. Никель и марганец повышают механические и коррозионные свойства кремнистых бронз. Сплавы свариваются, подвергаются пайке.

Бериллиевые бронзы обладают высокими механическими (в частности, упругими) свойствами, стойкостью против коррозии и удовлетворительной электро- и теплопроводностью, хорошо свариваются. Широко известны бронзы, содержащие 1,6–2,6% Ве, 0,2–0,5% Ni, 0,1–0,25% Тi/

Хромовые бронзы (БрХО 0,5) обладают высокими механическими свойствами, хорошей электро- и теплопроводностью, повышенной температурой рекристаллизации (450–500°С). Бронзы содержат 0,4–1% Сr, 0,2% Аg. Серебро повышает механические свойства и температуру рекристаллизации бронз. Бронзы упрочняются закалкой (~950°С) в воде и последующим старением (400 °С, 6 ч).

Циркониевые бронзы сочетают в себе высокую тепло- и электропроводность, близкую к меди, и жаропрочность (в частности, сопротивление ползучести), Бронзы содержат 0,1–0,8% Zr (БрЦр0,2–БрЦр0,7). Упрочняются они комплексной обработкой: закалкой (~920°С), последующей холодной пластической деформацией (степень деформации до 75%) и старением (~450°С, 1 ч). При старении из α-твердого раствора выделяется упрочняющая фаза (Сu3Zr).

Области применения меди и ее сплавов весьма разнообразны. Чистая медь широко используется в электротехнике, в различного рода теплообменниках. Из высокотехнологичных латуней получают изделия глубокой вытяжкой (радиаторные и конденсаторные трубки, сильфоны, гибкие шланги). Латуни, содержащие свинец, используют при работе в условиях трения (в часовом производстве, в типографских машинах).

Оловянные бронзы применяют для литья художественных изделий. При дополнительном легировании фосфором их используют для изготовления деталей, работающих на трение в коррозионной среде: подпятники, подшипники, уплотняющие втулки, пояски поршневых колец, клапаны. Алюминиевые бронзы прежде всего используются в качестве заменителей оловянных. Высокопрочные алюминиевые бронзы идут на изготовление шестерен, втулок, подшипников, пружин, деталей электрооборудования. Из бериллиевой бронзы делают детали точного приборостроения, упругие элементы электронных приборов и устройств, мембраны. Для менее ответственных деталей используют кремнистые бронзы. Хромовые и циркониевые бронзы применяют в двигателестроении.

Алюминий отличают низкая плотность, высокие тепло- и электропроводность, хорошая коррозионная стойкость во многих средах за счет образования на поверхности металла плотной оксидной пленки А12О3. Алюминий высокопластичен и легко обрабатывается давлением, однако при обработке резанием возникают осложнения, одной из причин которых является налипание металла на инструмент.

Основные легирующие элементы в алюминиевых сплавах - Сu, Zn, Мg, Ni, Fе, Мn. Они формируют упрочняющие зоны и фазы. Марганец одновременно повышает коррозионную стойкость. Кремний является основным легирующим элементом в ряде литейных алюминиевых сплавов (силуминов), поскольку он участвует в образовании эвтектики. Ni, Тi, Сr, Fе повышают жаропрочность сплавов, затормаживая процессы диффузии и образуя стабильные сложнолегированные упрочняющие фазы. Литий в сплавах способствует возрастанию их модуля упругости. Вместе с тем магний и марганец снижают тепло- и электропроводность алюминия, а железо – его коррозионную стойкость.

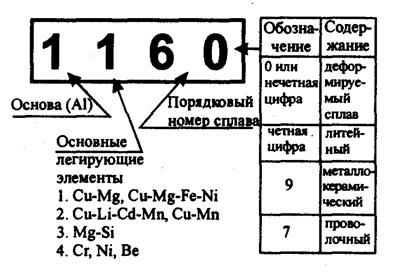

Маркировка алюминиевых сплавов. В настоящее время одновременно «сосуществуют» две маркировки сплавов: старая буквенно-цифровая (табл. 6) и новая цифровая (рис. 68). Наряду с этим имеется буквенно-цифровая маркировка технологической обработки полуфабрикатов и изделий, качественно отражающая механические, химические и другие свойства сплава (табл. 7).

Классификация алюминиевых сплавов. Алюминиевые сплавы в основном подразделяются на деформируемые и литейные, поскольку в производстве порошковых (в том числе и гранулируемых) сплавов и композиционных материалов в той или иной мере используются процессы пластической деформации и литья.

Рисунок 68 – Принципы цифровой маркировки алюминиевых сплавов

Таблица 6 – Буквенно-цифровая маркировка алюминиевых сплавов

| Принцип классификации | Сплав | |

| Название | Обозначение | |

| По химическому составу По названию сплава По технологическому назначению По свойствам По методу получения полуфабрикатов и изделий По виду полуфабрикатов | – Дуралюмин Ковочный Высокопрочный Спеченный литейный Проволочный | АМг, АМц Д1, Д6 АК6, АК8 В95, В96 САП, САС, АЛ2 Амг5П |

Таблица 7 – Буквенно-цифровая маркировка технологической обработки деформируемых и литейных сплавов

| Обозначение | Вид обработки, характеристика свойств материала | |

| Деформируемые сплавы | Литейные сплавы | |

| М Т Т1 Т2 Т3 Т4 Т5 Т6 Т7 Т8 Н П НI ТН Т1Н ТПП ГК А У | Мягкий, отожженный Закаленный и естественно состаренный Закаленный и искусственно состаренный на максимальную прочность Закаленный и искусственно состаренный по смягчающему режиму для повышения вязкости разрушения Закаленный и искусственно состаренный по смягчающему режиму для повышения сопротивления коррозии под напряжением – – – – – Нагартованный (5–7%) Полунагартованный Усиленно нагартованный (20%) Закаленный, естественно состаренный и нагартованный Закаленный, нагартованный и искусственно состаренный Закаленный и естественно состаренный, повышенной прочности Горячекатаные (листы, плиты) Нормальная плакировка Утолщенная плакировка (8% на сторону) | Модифицированный – Состаренный Отожженный – Закаленный Закаленный и частично состаренный Закаленный и полностью состаренный на максимальную твердость Закаленный с последующим стабилизирующим отпуском Закаленный с последующим смягчающим отпуском – – – – – – – – – |

Титани сплавы на его основе обладают высокой коррозионной стойкостью (сопротивлением межкристаллиткной, щелевой и другим видам коррозии), удельной прочностью. Недостатками титана являются его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости. Азот, углерод, кислород и водород, упрочняя титан, снижают его пластичность, сопротивление коррозии, свариваемость. Титан плохо обрабатывается резанием, удовлетворительно – давлением, сваривается в защитной атмосфере; широко распространено вакуумное литые, в частности вакуумно-дуговой переплав с расходуемым электродом. Легирующие элементы подразделяют в зависимости от их влияния на температуру полиморфного превращения титана (882,5°С) на две основные группы: α-стабилизаторы (элементы, расширяющие область существования α-фазы и повышающие температуру превращения – Аl, Gа, Gе, Lа, С, O, N) и β-стабилизаторы (элементы, суживающие α-область и снижающие температуру полиморфного превращения, – V, Nb, Та, Zr, W, Мо, Сr, Мn, Fе, Со, Si, Аg и др.). В то же время легирующие элементы (как α-, так и β-стабилизаторы) можно разделить на две основные группы: элементы с большой (в пределе – неограниченной) и ограниченной растворимостью в титане. Последние могут образовывать с титаном интерметаллиды, силициды и фазы внедрения.

Классификация титановых сплавов. Структура промышленных сплавов титана это твердые растворы легирующих элементов в α- и β-модификациях титана. Поскольку легирующие элементы влияют на стабилизацию той или иной аллотропической модификации титана, то сплавы титана в зависимости от их стабильной структуры (после отжига) при комнатной температуре подразделяют на три основные группы: α -сплавы, (α+β)-сплавы (двухфазные) и β-сплавы.

Титановые сплавы классифицируют также по технологии производства (деформируемые, литейные, порошковые), по физико-химическим, в том числе механическим, свойствам (высокопрочные, обычной прочности, высокопластичные, жаропрочные, коррозионностойкие).

Деформируемые титановые сплавы. Большинство титановых сплавов легировано алюминием, повышающим жесткость, прочность, жаропрочность и жаростойкость материала, а также снижающим его плотность.

α-Титановые сплавы (с чисто α-структурой) термической обработкой не упрочняются; их упрочнение достигается посредством легирования твердого раствора и пластической деформацией

(α+β)-Титановые сплавы характеризуются смешанной структурой (α- и β-твердые растворы) и упрочняются термической обработкой, состоящей из закалки и старения. Они хуже свариваются, чем α -сплавы.

Псевдо-β-титановые сплавы характеризуются высоким содержанием β-стабилизаторов и вызванным этим отсутствием мартенситного превращения. Сплавы характеризуются высокой пластичностью в заявленном состоянии и высокой прочностью – в состаренном они удовлетворительно свариваются аргонодуговой сваркой.

Литейные титановые сплавы. По сравнению с деформируемыми литейные сплавы имеют меньшую прочность, пластичность и выносливость, но более дешевы. Сложность литья титановых сплавов обусловлена активным взаимодействием титана с газами и формовочными материалами. Литейные сплавы ВТ5Л, ВТ14Л и ВТ3-1Л по составу в основном совпадают с аналогичными деформируемыми сплавами (в то же время сплав ВТ14Л дополнительно содержит Fe и Cr).

Порошковые сплавы титана. Применение методов порошковой металлургии для производства титановых сплавов позволяет при тех же эксплуатационных свойствах, что и у литого или деформируемого материала, добиться снижения до 50% стоимости и времени изготовления изделий. Титановый порошковый сплав ВТ6, полученный горячим изостатическим прессованием (ТИП), обладает теми же механическими свойствами, что и деформируемый сплав после отжига (σв = 970 МПа, δ = 16%). Заявленному и состаренному деформируемому сплаву ВТ6 порошковый сплав уступает в прочности, но превосходит в пластичности.

Из сплавов титана изготавливают: обшивку самолетов, морских судов, подводных лодок; корпуса ракет и двигателей; диски и лопатки стационарных турбин и компрессоров авиационных двигателей; гребные винты; баллоны для сжиженных газов; емкости для агрессивных химических сред и др.

Магний является химически активным металлом: образующаяся на воздухе оксидная пленка МgО в силу более высокой плотности, чем у самого магния, растрескивается и не обладает защитными свойствами; магний в виде порошка, стружки или пыли легко воспламеняется при контакте расплавленного или горячего магния с водой происходит взрыв. Магний и его сплавы плохо сопротивляются коррозия, обладают пониженной жидкотекучестью при литье, пластически деформируются лишь при повышенных температурах (225°С и более). В то же время магниевые сплавы характеризуются высокой удельной прочностью, хорошо поглощают вибрации, не взаимодействуют с ураном. Они хорошо обрабатываются резанием и удовлетворительно свариваются аргонодуговой и контактной сваркой. Основными легирующими элементами в магниевых сплавах являются Мn, А1 и Zn. Марганец повышает коррозионную стойкость и свариваемость сплавов магния. Алюминий и цинк оказывают большое влияние на прочность и пластичность магниевых сплавов.

По технологии изготовления изделий магниевые сплавы разделяют на литейные (маркировка «МЛ») и деформируемые («МА»).

Литейные сплавы магния. Механические свойства литого магния следующие: σв= 115 МПа, δ = 8%, 30 НВ (кгс/мм 2 ). В литых магниевых сплавах повышения механических свойств добиваются измельчением зерна посредством перегрева расплава или его модифицирования добавками мела или магнезита. Среди литейных магниевых сплавов широкое применение нашли сплавы МЛ5 и МЛ6, отличающиеся повышенными литейными и механическими свойствами.

Деформируемые сплавы магния. Деформированный (прессованный) магний обладает более высоким комплексом механических свойств, чем литой: σв=200МПа, δ=11,5%, 40НВ. Деформируемые сплавы производят в виде поковок, штамповых заготовок, горячекатаных полос, прутков и профилей. Хорошей коррозионной стойкостью, свариваемостью и технологической пластичностью отличается сплав МА1, относящийся к группе сплавов низкой прочности. Сплав МА2-1 сочетает в себе оптимальный комплекс механических и технологических свойств (хорошо сваривается, штампуется), но подвержен коррозии под напряжением.

Из сплавов магния изготавливают корпуса ракет, насосов, приборов, топливные и кислородные баки, рамы двигателя, кожухи. Так, сплавы МЛ5 и МЛ6 используются для литья тормозных барабанов, штурвалов, коробок передач, МЛ10 – деталей приборов высокой герметичности. Деформируемые сплавы МА1 применяют для изготовления арматуры, бензо- и маслосистем, а также сварных деталей, МА14 – для высоконагруженных деталей. Для обеспечения коррозионной стойкости деталей из магниевых сплавов их поверхности оксидируют с последующим нанесением лакокрасочных покрытий.

Вопросы для самоконтроля по разделу:

1. Какие параметры характеризуют режим термической обработки?

2. Каково назначение термической обработки сталей?

3. Дайте определение перегреву и пережогу и чем они отличаются.

4. В чём состоит отличие отжига, отпуска и закалки?

5. Дайте определение мартенсита.

6. Что такое отпускная хрупкость?

7. В чём заключается процесс химико-термической обраюотки?

8. Для чего предназначено борирование стали?

9. Процесс азотирования проводится до или после окончательной термической обработки стали?

10.Расшифруйте марки следующих сталей: АСт0кп, У9А. 5Х2НМ. Р9.

11. Чем отличаются латуни, бронзы и мельхиоры?

12. Расшифровать марки сплавов ЛС59-1, ЛМцАЖКС

13. Чем отличаются алюминиевые сплавы Д6 и В96?

14. Каковы отличительные особенности строения титановых сплавов?

15. Каковы отличительные особенности и области применения магниевых сплавов?

Маркировка цветных металлов и сплавов

Цветные металлы являются более дорогими и дефицитными по сравнению с черными, однако область их применения в промышленности непрерывно расширяется. Наиболее широкое применение имеют сплавы на основе алюминия, меди, магния, титана.

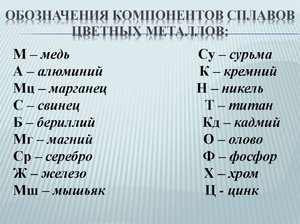

Для обозначения элементов, содержащихся в цветных металлах и сплавах, приняты следующие прописные буквы русского алфавита:

А - алюминий, Б - бериллий, Ж - железо, К - кремний, Кд - кадмий, Мц - марганец, М - медь, Мг - магний, Мш - мышьяк, Н - никель, О - олово, С - свинец, Су - сурьма, Ц - цинк, Ф - фосфор, Т - титан.

Алюминий и его сплавы

В зависимости от степени чистоты первичный алюминий делится на три класса: особой чистоты А999 (99,999% Al), высокой чистоты А995, А99, А97, А95 (99,995 … 99,95% Al) и технической чистоты А85, А8, А7, А7Е, А6, А5, А5Е, А0 (99,85 . 99,0% Al) – ГОСТ 11069-74. Буква Е указывает на то, что алюминий имеет гарантированные электротехнические характеристики.

В качестве постоянных примесей в алюминии присутствуют железо, кремний, медь, марганец, цинк и титан. В качестве основных легирующих элементов в алюминиевых сплавах применяют медь, магний, кремний, марганец, цинк, реже никель, бериллий и др.

Алюминиевые сплавы классифицируют по технологии изготовления, способности к термической обработке и свойствам. Все сплавы алюминия можно разделить на три группы: деформируемые, литейные и спеченные (получаемые методом порошковой металлургии).

Деформируемые алюминиевые сплавы делятся на сплавы неупрочняемые и упрочняемые термической обработкой.

К деформируемым алюминиевым сплавам неупрочняемым относятся сплавы системы АI - Мn и АI - Мg .

ГОСТом 4784-97 определены марки неупрочняемого деформируемого алюминия и его сплавов (и сопоставление их с марками по международным стандартам ИСО 209-1):

алюминий-АД000(А199,8),АД00(А199,7),АД00Е(ЕА199,7), АД0(А199,5) и т.д.;

система Al–Mn - ММ (АlМnМg0,5), АМц, АМцС, Д12 (АlМn1Мg1). Состав сплавов марки ММ: Si = 0,6%, Fe = 0,7%, Cu = 0,3%, Mn = 1,0-1,5%, Mg = 0,2-0,6%, Cr = 0,1%, Zn = 0,25%, Ti = 0,1%; марки АМц: Si = 0,6%, Fe = 0,7%,Cu = 0,05-0,20%, Mn = 1-1,5%, Zn = 0,1%.

система Al - Mg - АМг0,5, АМг1, АМг1,5, АМг2, АМг2,5, АМг3, АМг3,5, АМг4, АМг4,5, АМг5, АМг6. Цифры, следующие за буквами АМг, соответствуют примерному содержанию магния в этих сплавах. Например, в сплаве АМг1,5 содержится Si = 0,4%, Fe = 0,5%, Cu = 0,15%, Mn = 0,1-0,5%, Mg = 1,7-2,4%, Cr = 0,15%, Zn = 0,1%.

Все остальные алюминиевые сплавы относятся к упрочняемым термической обработкой.

Алюминиевые сплавы повышенной пластичности и коррозионной стойкости обозначаются буквами АД – алюминий деформируемый. ГОСТ 4784-97 определяет марки (системы Al – Mg - Si) АД31(AlMg07Si), АД31Е(E-AlMgSi), АД33(AlMg1SiCu), АД35(AlSi1MgMn), АВ (сплав авиаль). Цифры указывают чистоту алюминия, буква Е –сплав с электрическими свойствами. Состав сплава АД31: Si = 0,2-0,6%, Fe = 0,5%, Cu = 0,1%, Mn = 0,1%, Mg = 0,45-0,9%, Cr = 0,1%, Zn = 0,2%.

Алюминиевые сплавы для изготовления проволоки для холодной высадки имеют в маркировке букву П :Д1П, Д16П, Д19П, АМг5П, В95П. Сплавы, предназначенные для изготовления сварочной алюминиевой проволоки, имеют в маркировке буквы Св:СвА99, СвА97, СвА85Т, СвА5, СвАМц, СвАМг3, СвАМг5, СвАМг6, СвАМг63, СвАМг61, СвАК5, СвАК10.

Литейные алюминиевые сплавы ГОСТ 1583-93 делит на 5 групп:

I группа – на основе системы Al – Si – Mg: АК12 (АЛ2), АК13(АК13),АК9(АК9),АК9с(АК9с),АК9ч(АЛ4),АК9пч (АЛ4-1), АК8л(АЛ34), АК7(АК7), АК7ч(АЛ9), АК7пч(АЛ91), АК10Су(АК10Су) и др.;

II группа - системы Al – Si – Cu: АК5Мч (АЛ5-1), АК5М (АЛ5), АК5М2 (АК5М2), АК5М7 (АК5М7), АК6М2 (АК6М2), АК5М4 (АК5М4), АК8М3 (АК8М3), АК8М3ч (ВАЛ8), АК9М2 (АК9М2) и др.;

III группа – системы Al–Cu:АМ5(АЛ19),АМ4,5Кд (ВАЛ10);

IV группа – системы Al – Mg: АМг4К1,5М (АМг4К1,5М), АМг5К (АЛ13), АМг5Мц (АЛ28). АМг6л (АЛ23) и др.;

V группа – системы Al- прочие компоненты: АК7Ц9 (АЛ11), АЦ4Мг(АЛ24), АК9Ц6(АК9Ц6) и др.

Буква Ав марках означает алюминиевый сплав, остальные буквы и цифры – название легирующего компонента и его содержание. В конце марки иногда указывается степень чистоты сплава: ч – чистый, пч – повышенной чистоты, оч – особой чистоты, л - литейный.

Пример расшифровки сплава марки АК12М2МгН (АЛ30): алюминий литейный (системы Al-Si-Cu), содержащий кремния 11 – 13% (К12), меди 1,5 – 3% (М2),магния 0,8 – 1,3% (Мг), никеля 0,8 – 1,3% (Н), остальное- алюминий.

Маркировка алюминиевых сплавов не отличается системой и единообразием. Поэтому в настоящее время вводится единая четырехцифровая маркировка алюминиевых сплавов. Первая цифра обозначает основу всех сплавов (алюминию присвоена цифра 1); вторая - главный легирующий элемент или группу главных легирующих элементов; третья цифра или третья со второй соответствует старой маркировке; четвертая цифра – нечетная (включая 0) указывает, что сплав деформируемый, четная - что сплав литейный.

Например, сплав Д1 обозначают 1110, Д16 - 1160, АК4 – 1140, АМг5 – 1550, АК6 – 1360 и т.д. Некоторые новые сплавы имеют только цифровую маркировку: 1915, 1925 и др.

В промышленности используют дисперсно-упрочненныекомпозиционные материалына алюминиевой основе.

Спеченные алюминиевые порошки - САП-1, САП-2, САП-3, САП-4 – алюминий в виде порошка или пудры, упрочненный частицами оксида алюминия Al2O3. Получают их путем последовательного брикетирования, спекания и прессования окисленной с поверхности алюминия пудры. Цифры - условный порядковый номер сплава, но с увеличением номера возрастают содержание Al2O3 в сплаве, его прочность, твердость и жаропрочность. При этом уменьшается пластичность сплава.

Спеченные алюминиевые сплавы – САС-1, САС-2, где цифры – условный порядковый номер сплава, изготовленные, в основном, по той же технологии что и САП, вместо алюминиевого порошка в основе имеют окисленные сплавы. В своем составе сплавы имеют 25-30% Si; 5-7% Ni; остальное – Al.

Медь и ее сплавы

По ГОСТ 859-2001 в зависимости от содержания примесей различают марки технической меди: М00б(99,99% Cu), М0б(99,97% Cu+Ag), М1б(99,95% Cu+Ag), М00(99,96%Сu), М0(99,93%Сu+Аg), М1(99,90%Сu+Аg), М1р(99,90%Cu+Ag), М2 (99,7% Cu+Ag), М3 (99,5% Cu+Ag) и др. Буква ″б″ в конце марки (М0б) означает - бескислородная, а "р" (М1р) – раскисленная.

Медь образует многие распространенные сплавы: латуни, бронзы и медно-никелевые (мельхиор, нейзильбер, куниаль, константан, манганин, копель и др.).

Латуни – сплавы меди с цинком. Они бывают двойные (простые) и многокомпонентные (легированные).

По технологическому признаку латуни подразделяют на деформируемые и литейные.

Двойные деформируемые латуни маркируются буквой Л (латунь) и цифрой, показывающей среднее содержание меди в процентах (остальное -цинк): Л96, Л90, Л85, Л80, Л70, Л68, Л63, Л60 (ГОСТ 15527-70*).

Латуни с содержанием меди 90% и более (Л96, Л90) называют томпак, при 80 – 85% меди (Л85, Л80) – полутомпак.

Легированные деформируемые латуни маркируются буквойЛ и буквами, обозначающими название легирующего элемента. Цифры, отделенные друг от друга через тире, идущие после букв, показывают содержание меди (первая) и легирующих элементов (соответственно буквам) в процентах (остальное – цинк): ЛАЖ60-1-1, ЛЖМц59-1-1, ЛО70-1, ЛАНКМц75-2-2,5-0,5-0,5 и др. (ГОСТ 15527-70).

Называют легированные латуни по легирующим добавкам. Например, ЛА77-2- алюминиевая деформируемая латунь, содержащая 77% Cu, 2%Al(A), остальное (21%)- Zn; ЛО90-1 – оловянный томпак, содержащий 90% Cu, 1% Sn (О), остальное (9%) - Zn.

В марках литейных латуней указывается содержание цинка, а количество каждого легирующего элемента ставится непосредственно за буквой, обозначающей его название:ЛЦ14К3С3, ЛЦ30А3, ЛЦ16К4, ЛЦ37Мц2С2К, ЛЦ40Мц1,5, ЛЦ40С, ЛЦ30А3, ЛЦ40Мц3А и др. (ГОСТ 17711-93).

Пример расшифровки марки ЛЦ23А6Ж3Мц2: алюминиево – железомарганцовая литейная латунь, содержащая 23%Zn, 6%Al, 3%Fe, 2%Mn, остальное(66%) –Cu.

Бронзы – сплавы меди, в которых цинк или никель не являются основными легирующими элементами.

По химическому составу бронзы подразделяют на оловянные, в которых основным легирующим элементом является олово, и безоловянные, не содержащие олово в качестве легирующего компонента. Называют бронзы, как и латуни, по соответствующим добавкам.

По технологическому признаку бронзы делятся на литейные и деформируемые.

При маркировке бронз на первом месте стоят буквы Бр. Остальная запись марки сплава зависит от способа получения заготовок.

В литейных бронзах обозначение и количество легирующих компонентов выполнено в соответствии с латунями. В конце марки может дополнительно стоять прописная буква Л: БрО3Ц7С5Н1, БрО10Ц2, БрО10Ф1, БрО8Ц4, БрО10С10 и др. (ГОСТ 613-79); БрА9Мц2Л; БрА10Ж4Н4Л, БрСу3Н3Ц3С20Ф (Су – сурьма), БрА7Мц15Ж3Н2Ц2 и др. (ГОСТ 493-79) и т.д.

Пример расшифровки марки БрО3,5Ц7М5: оловянно–цинково-свинцовая литейная бронза с содержанием олова (О) 3,5%, цинка (Ц) 7%, свинца (С) 5%, остальное (84,5%) – медь; БрА7Мц15Ж3Н2Ц2: бронза безоловянная литейная с содержанием алюминия (А)6,6-7,5%, железа (Ж)2,5-3,5%, марганца (Мц)14,0-15,5%, никеля (Н) 1,5 - 2,5%, цинка (Ц) 1,5 - 2,5%.

Отличие обозначения марок деформируемых бронз от литейных такое же, как и у латуней: сначала в буквенном коде записываются все легирующие элементы, а затем – цифры через тире, указывающие в той же последовательности содержание компонентов в процентах: БрОФ6,5-0,4 , БрОЦ4-3, БрОЦС4-4-4 и др. (ГОСТ 5017-74*); БрА5, БрАЖН10-4-4, БрБНТ1,9 и др. (ГОСТ 18175-78*) и т.п.

Пример расшифровки марки БрБ2: безоловянная бериллиевая деформируемая бронза, содержащая 2% бериллия (Б),остальное – (98%) медь; БрБНТ1,7: безоловянная бериллиево – никелево – титановая деформирумая бронза, содержащая 1,7% бериллия (Б), менее 1% никеля и титана каждого, остальное (около 97%) – медь.

Медно – никелевые сплавы – это сплавы, в которых основным легирующим элементом является никель.

Промышленные медно – никелевые сплавы можно условно разделить на две группы: конструкционные и электротехнические. К первой группе относятся коррозионностойкие и высокопрочные сплавы типа мельхиор, нейзильбер, куниаль. В качестве дополнительных легирующих элементов в них добавляют Mn, Al, Zn, Fe, Co, Pb и др.

Маркировка медно–никелевых сплавов начинается с буквы М: МН19, МН25, МНЖМц 30-1-1 – мельхиор; МНЦ15-20, МНЦС16-29-1,8 – нейзильбер; МНА13-3, МНА6-1,5 – куниаль; МНМц40-1,5 –константан; МНМц43-0,5- копель; МНМц3-12- манганин; МНЖ5-1, МНЖМц10-1-1 и др. (ГОСТы 5063-73*, 5187-70*,492-73*).

Магний и его сплавы

ГОСТ 14957-76 предусматривает марки деформируемых магниевых сплавов: МА1, МА2, МА2-1, МА5, МА8, МА11, МА12, МА14, МА15, МА19. Буквы МА указывают, что сплав магниевый деформируемый, а цифры - условный порядковый номер.

Литейные магниевые сплавы (ГОСТ 2856-79*) выпускаются марок: МЛ3, МЛ4, МЛ4пч, МЛ5, МЛ5пч, МЛ5он, МЛ6, МЛ8, МЛ9, МЛ10, МЛ11, МЛ12, МЛ15 и МЛ19. Буквы МЛ указывают, что сплав магниевый литейный, цифры – порядковый номер сплава, буквы "пч" в конце марки - сплав повышенной чистоты, "он"-сплавобщего назначения. Пример расшифровки марки МЛ3: магниевый сплав литейный с порядковым номером 3, содержащий алюминия 2,5-3,5%, марганца 0,15-0,5%, цинка 0,5-1,5%

В последнее время марки магниевых сплавов стали указывать с помощью цифрового кода, например:МА1-2311, МА2 – 2311, МА2-1 – 2323 и т.п.

Титан и его сплавы

По технологии изготовления титановые сплавы подразделяются на деформируемые, литейные и порошковые.

Выпускаются деформируемыетитановые сплавы марок (ГОСТ 19807-91):ОТ4-0, ОТ4-1, ОТ4, ВТ3-1, ВТ5, ВТ5-1, ВТ6, ВТ6с, ВТ8, ВТ14, ВТ20, ВТ22, ПТ-7М, ПТ-3В, АТ3. Стоящие за буквами цифры являются условным порядковым номером. Основными легирующими добавками являются алюминий, кремний, марганец и др. Например, сплав ОТ4-0содержит следующие легирующие добавки:Al = 0,4-1,4%, Zr = 0,3%, Mn = 0,5-1,3%, Si=0,12%, Fe = 0,3%; ПТ-7М –Al=1,8 -2,5%, Zr = 2,0 - 3,0%, Si = 0,12%, Fe= 0,25%; AT3- Al = 2,0 - 3,5%, Cr= 0,2 - 0,5%, Si= 0,2 -0,4%, Fe= 0,2 - 0,5%.

Особенности маркировки литейныхтитановых сплавов – наличие буквы Л в конце обозначения марки: ВТ5Л, ВТ3-1Л, ВТ20Л и др.

Для изготовления деталей методом порошковой металлургии используют сплавы ВТ5, ВТ5-1, ОТ4, ВТ3-1 и т.д. Маркировка порошковых сплавов сохраняется без изменений.

Цветные металлы — это все существующие металлы за исключением железа и его сплавов (чугуна и стали — они считаются черными). Сплавы цветных металлов в основном применяют в качестве конструкционных материалов для разных работ. Чтобы понимать их назначение, следует уметь правильно расшифровывать маркировку сплавов.

На что указывает маркировка цветных металлов и сплавов

Единой системы по маркировке цветных металлов и их сплавов не существует. Однако всегда они маркируются буквами и цифрами, где буквы обозначают принадлежность материала к той или иной группе, а цифры в разных группах материалов или сплавов могут обозначать разные вещи, например:

- если это чистый металл, то степень его чистоты;

- количество легирующих элементов;

- номер сплава и т. д.

Маркировка меди и сплавов на ее основе

Когда речь идет о технической меди, то маркировка содержит букву М. Далее указываются цифры, обозначающие степень ее чистоты. Например, медь М3 включает в себя больше примесей по сравнению с материалом М000. Буквы в конце означают следующее:

- Б-безкислородный материал;

- Р — раскисленный;

- К-катодный.

Медь в чистом виде часто применяется в качестве проводникового материала в электротехнических целях. Материал хорошо поддается пайке, деформации и свариванию, единственный минус — плохо поддается резке.

В медных сплавах маркировка имеет буквенно-цифровую систему, по которой можно определить их химический состав. Так, легирующие элементы указаны своими начальными буквами, например:

- К-кремний;

- Ф-фосфор;

- Б-бериллий;

- О-олово и т. д.

Латунь

Латунью называют сплав меди и цинка. Они подразделяются на такие виды:

- двухкомпонентные (простые) — включают в себя преимущественно медь и цинк, а также примеси в незначительном количестве;

- многокомпонентные (специальные) — помимо основных элементов есть дополнительные легирующие.

Маркировка простой латуни включает в себя букву «Л», обозначающую тип сплава, а также двузначное число, которое означает среднее количество меди в составе.

Двухкомпонентные сплавы хорошо поддаются давлению и могут иметь такие формы, как:

- трубки и трубы с разным сечением;

- полосы;

- листы;

- прутки с разным профилем;

- проволоки.

Если изделия имеют большое внутреннее напряжение, то они склонны к растрескиванию. А если их долго хранить на открытом воздухе, то могут появиться поперечные и продольные трещины. Чтобы такого не случилось, снимите внутреннее напряжения, проведя отжиг при температуре до 300 градусов.

Маркировка многокомпонентной латуни после буквы «Л» содержит буквы, обозначающие легирующие элементы в составе (помимо цинка). Далее идет ряд цифр через дефис, первая цифра — это среднее количество меди (в %), а затем — каждого легирующего элемента в порядке, соответствующем буквенному обозначению. Порядок букв и цифр зависит от того, какого элемента сколько содержится.

Первыми идут те, которых больше, далее указываются элементы по нисходящей. Литейные латуни маркируют буквами как ЛЦ (вторая буква — это цинк), затем идет число, обозначающее процентное количество содержания цинка. Далее маркировка идет, как и в других случаях. Такие виды материалов применяют при производстве втулок, судостроительных материалов, подшипников, арматуры и вкладышей.

Бронза

Под бронзой понимается сочетание меди с другими элементами, цинк при этом не выступает основным компонентом. Бронза бывает деформируемой и литейной. Маркировка такого материала начинается с буквосочетания «Бр».

В литейных видах после этих букв идут буквы с цифрами, означающие элементы и их процентное содержание в сплаве. Остальное подразумевается как медь. В некоторых случаях на маркировке в конце стоит буква «Л», указывающая на то, что материал является литейным.

Бронза имеет отличные литейные свойства и используется для фасонного литья. Еще ее применяют в качестве антифрикционного и коррозионно-устойчивого материала при производстве:

- червячных колес;

- ободков;

- втулок;

- зубчатых колес;

- арматуры;

- седла клапана и т. д.

Помимо перечисленных особенностей, стоит отметить, что все медные сплавы отличаются высокой устойчивостью к низким температурам.

Характеристики алюминия и алюминиевых сплавов

Алюминий может выпускаться как катанка, слитки, чушки и многое другое, а также как деформируемый полуфабрикат (профили, прутки, листы и многое другое). По степени наличия примесей материал может иметь три вида чистоты:

- особую;

- высокую;

- техническую.

Первичный алюминий маркируют буквой «А», а также числом, обозначающим количество примесей в нем.

Данный материал хорошо поддается деформации, но режется плохо. Посредством прокатки может использоваться для производства фольги.

Алюминиевые сплавы бывают деформируемыми и литейными.

Маркировка литейных алюминиевых суррогатов включает в себя их основной состав. Преимущественно она начинается с буквы «А», которая указывает на алюминий как основной материал. Затем стоят буквы и числа, в зависимости от других элементов и их процентного содержания в сплаве. Некоторые начинаются с букв «АЛ», что означает литейный сплав алюминия, затем идет цифра, соответствующая номеру материала. Если в начале стоит буква «В», то это указывает на высокую прочность.

Алюминий и его сплавы имеют широкий спектр использования. Так, технический алюминий может применяться в электротехнике как проводник тока вместо меди. А литейные сплавы часто используют в пищевой и холодильной сфере при производстве деталей сложной формы, обладающих устойчивостью к коррозии и небольшой плотностью. Например, это рычаги, поршни компрессоров и многое другое.

А деформируемые алюминиевые суррогаты в этой же сфере применяются при производстве деталей посредством обработки давлением. Это заклепки, емкости и прочее.

Ключевое преимущество алюминиевых материалов — высокая хладостойкость.

Титан и титановые сплавы

Титан и сплавы из него маркируются согласно существующим ГОСТ буквами и цифрами. Закономерностей при маркировке не существует. Однако ключевая особенность в этом случае — это обязательное присутствие буквы «Т». Числа обозначают условный номер титанового сплава.

Технический титан может маркироваться как ВТ1−0 или ВТ1−00. Все остальное означает титановые сплавы и имеет другие маркировки, которые обозначаются по-разному, и все их перечислить не удастся.

Ключевое преимущество титана и материалов на его основе — это отличное сочетание таких свойств, как:

- относительно низкая плотность;

- очень высокая устойчивость к коррозии;

- высокая механическая прочность.

Но есть у них и недостатки — это дефицитность и дороговизна. По этой причине применение этого материала в холодильной и пищевой промышленности ограничено. Титановые сплавы преимущество применяются в таких отраслях:

- судостроение;

- ракетостроение;

- авиационное строительство;

- химическое машиностроение;

- транспортное машиностроение.

Материалы могут применяться при высоких температурах до 500 градусов. Изделия на основе титановых материалов производятся методом обработки под давлением, а также посредством литья. По составу литейные сплавы соответствуют деформируемым, но при маркировке в конце указываются буквой «Л».

Магний и сплавы: маркировка и описание

Технический магний обладает не самыми лучшими свойствами, поэтому его не используют как конструкционный материал. А вот магниевые сплавы в соответствии со стандартами подразделяются на литейные и деформируемые.

В соответствии с ГОСТ литейные маркируются как «МЛ», а также цифрой, обозначающей их условный номер. В некоторых моделях после цифр идут такие строчные буквенные обозначения:

- «пч» — повышенной чистоты;

- «он» — материал общего назначения.

А деформируемые магниевые сплавы маркируются буквами «МА», а также цифрой, соответствующей условному номеру материала. После числа тоже может идти обозначение «пч».

Магниевые материалы имеют отличное сочетание таких свойств, как:

- низкая плотность;

- высокая устойчивость к коррозии;

- относительно высокая прочность;

- хорошие технологические качества.

На основе магниевых сплавов производят детали простой и сложной формы, обладающие высокой устойчивостью к коррозии. Например:

Свинец и олово в чистом виде и сплавы

Свинец в чистом виде в холодильной или пищевой промышленности почти не применяется, а олово в пищевой отрасли используется как покрытие пищевой тары. При его маркировке «О» означает олово, цифры же — его условный номер. С повышением номера количество примесей повышается. Буквосочетание «пч» указывает на повышенную чистоту материала. В пищевой промышленности с целью лужения консервной жести используется олово, маркируемое как О1 и О2.

В зависимости от назначения свинцовые или оловянные сплавы подразделяются на две категории:

Баббиты представляют собой сложные сочетания из свинца и олова, дополнительно в них присутствуют медь, сурьма и прочее. Их маркируют буквой «Б», а также числом, указывающим на процентное соотношение олова в составе. Помимо буквы «Б» могут быть еще буквы, обозначающие особые добавки, например:

- Н — никелевый баббит;

- С — свинцовый баббит и прочие.

Полный химический состав установить только по марке баббита невозможно. В отдельных случаях даже количество олова не указывается, хотя в марке БН его присутствует порядка 10 процентов. Есть баббиты и без олова (в частности, свинцово-кальциевые).

Данный материал признан лучшим антифрикционным и используется преимущественно в подшипниках скольжения.

Вторая категория — припои. Они в зависимости от своих признаков делятся по следующим признакам:

- по температуре расплавления;

- по ключевому компоненту;

- по методу плавки и другим особенностям.

В частности, по температуре расплавления припои бывают следующих типов:

- особо легкоплавкие (температура плавления составляет около 145 градусов);

- легкоплавкие (от 145 до 450 градусов соответственно);

- среднеплавкие (от 450 до 1100 градусов);

- высокоплавкие (1100−1850 градусов);

- тугоплавкие (температура от 1850 градусов и выше).

Первые две категории используются с целью низкотемпературной пайки, а прочие для высокотемпературной соответственно.

По своему ключевому компоненту припои бывают таких видов:

Цветные металлы и их сплавы могут иметь разное назначение и разные технические характеристики. Определить их особенности можно по нанесенной маркировке, которую нужно уметь расшифровывать.

КЛАССИФИКАЦИЯ И МАРКИРОВКА ЦВЕТНЫХ СПЛАВОВ

Технически чистая медь обладает высокими пластичностью и коррозийной стойкостью, малым удельным электросопротивлением и высокой теплопроводностью. По чистоте медь подразделяют на марки (ГОСТ 859-78):

| Марка | Содержание Cu+Ag, не менее % |

| МВЧк MOO МО Ml М2 МЗ | 99,993 99,99 99,95 99,9 99,7 99,5 |

После обозначения марки указывают способ изготовления меди:

Медь огневого рафинирования не обозначается.

МООк - технически чистая катодная медь, содержащая не менее 99,99% меди и серебра.

МЗ - технически чистая медь огневого рафинирования, содержит не менее 99,5%меди и серебра.

Медные сплавы разделяют на бронзы и латуни.

Бронзы- это сплавы меди с оловом (4 - 33% Sn хотя бывают без оловянные бронзы), свинцом (до 30% Pb), алюминием (5-11% AL), кремнием (4-5% Si), сурьмой и фосфором (ГОСТ 493-79 , ГОСТ 613-79, ГОСТ 5017-74, ГОСТ 18175-78).

Латуни - сплавы меди с цинком (до 50% Zn) и небольшими добавками алюминия, кремния, свинца, никеля, марганца (ГОСТ 15527-70, ГОСТ 17711-80). Медные сплавы предназначены для изготовления деталей методами литья, называют литейными, а сплавы, предназначенные для изготовления деталей пластическим деформированием - сплавами, обрабатываемыми давлением.

Медные сплавы обозначают начальными буквами их названия (Бр или Л), после чего следуют первые буквы названий основных элементов, образующих сплав, и цифры, указывающие кол-во элемента в процентах. Приняты следующие обозначения компонентов сплавов:

БрА9Мц2Л - бронза, содержащая 9% алюминия, 2% Mn, остальное Cu ("Л"' указывает, что сплав литейный);

ЛЦ40Мц3Ж - латунь, содержащая 40% Zn, 3% Mn, ~l% Fe, остальное Cu;

Бр0Ф8,0-0,3 - бронза на ряду с медью содержащая 8% олова и 0,3% фосфора;

ЛАМш77-2-0,05 - латунь содержащая 77% Cu, 2% Al, 0,055 мышьяка, остальное Zn (в обозначении латуни, предназначенной для обработки давлением, первое число указывает на содержание меди).

В несложных по составу латунях указывают только содержание в сплаве меди:

Л96 - латунь содержащая 96% Cu и ~4% Zn (томпак);

Л63 - латунь содержащая 63% Cu и -37% Zn.

2. Алюминий и его сплавы.

Алюминий - легкий металл, обладающий высокими тепло- и электропроводностью, стойкий к коррозии. В зависимости от степени частоты первичный алюминий согласно ГОСТ 11069-74 бывает особой (А999), высокой (А995, А95) и технической чистоты (А85, А7Е, АО и др.).

Алюминий маркируют буквой А и цифрами, обозначающими доли процента свыше 99,0% Al; буква "Е" обозначает повышенное содержание железа и пониженное кремния.

А999 - алюминий особой чистоты, в котором содержится не менее 99,999% Al;

А5 - алюминий технической чистоты в котором 99,5% алюминия.

Алюминиевые сплавы разделяют на деформируемые и литейные. Те и другие могут быть не упрочняемые и упрочняемые термической обработкой.

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. Их марки приведены в ГОСТ4784-74.

К деформируемым алюминиевым сплавам не упрочняемым термообработкой, относятся сплавы системы Al-Mn и AL-Mg:Aмц; АмцС; Амг1; АМг4,5; Амг6. Аббревиатура включает в себя начальные буквы, входящие в состав сплава компонентов и цифры, указывающие содержание легирующего элемента в процентах.

К деформируемым алюминиевым сплавам, упрочняемым термической обработкой, относятся сплавы системы Al-Cu-Mg с добавками некоторых элементов (дуралюны, ковочные сплавы), а также высокопрочные и жаропрочные сплавы сложного хим.состава.

Дуралюмины маркируются буквой "Д" и порядковым номером, например: Д1, Д12, Д18, АК4, АК8.

Чистый деформируемый алюминий обозначается буквами "АД" и условным обозначением степени его чистоты: АДоч (>=99,98% Al), АД000(>=99,80% Аl), АД0(99,5% Аl), АД1 (99,30% Al), АД(>=98,80% Аl).

Литейные алюминиевые сплавы (ГОСТ 2685-75) обладает хорошей жидко-текучестью, имеет сравнительно не большую усадку и предназначены в основном для фасонного литья. Эти сплавы маркируются буквами "АЛ" с последующим порядковым номером: АЛ2, АЛ9, АЛ13, АЛ22, АЛЗО.

Иногда маркируют по составу: АК7М2; АК21М2, 5Н2,5; АК4МЦ6. В этом случае "М" обозначает медь. "К" - кремний, "Ц" - цинк, "Н" - никель; цифра - среднее % содержание элемента.

Из алюминиевых антифрикционных сплавов (ГОСТ 14113-78) изготовляют подшипники и вкладыши как литьем так и обработкой давлением. Такие сплавы маркируют буквой "А" и начальными буквами входящих в них элементов: А09-2, А06-1, АН-2,5, АСМТ. В первые два сплава входят в указанное количество олова и меди (первая цифра-олово, вторая-медь в %), в третий 2,7-3,3% Ni и в четвертый медь сурьма и теллур.

3. Титан и его сплавы.

Титан - тугоплавкий металл с невысокой плотностью. Удельная прочность титана выше, чем у многих легированных конструкционных сталей, поэтому при замене сталей титановыми сплавами можно при равной прочности уменьшить массу детали на 40%. Титан хорошо обрабатывается давлением, сваривается, из него можно изготовить сложные отливки, но обработка резанием затруднительна. Для получения сплавов с улучшенными свойствами его легируют алюминием, хромом, молибденом. Титан и его сплавы маркируют буквами "ВТ" и порядковым номером:

ВТ1-00, ВТЗ-1, ВТ4, ВТ8, ВТ14.

Пять титановых сплавов обозначены иначе:

0Т4-0, 0Т4, 0Т4-1, ПТ-7М, ПТ-3В.

4. Магний и его сплавы.

Среди промышленных металлов магний обладает наименьшей плотностью(1700 кг/м 3 ). Магний и его сплавы неустойчивы против коррозии, при повышении температуры магний интенсивно окисляется и даже самовоспламеняется. Он обладает малой прочностью и пластичностью, поэтому как конструкционный материал чистый магний не используется. Для повышения химико-механических свойств в магниевые сплавы вводят алюминий, цинк, марганец и другие легирующие добавки.

Магниевые сплавы подразделяют на деформируемые (ГОСТ 14957-76) и литейные (ГОСТ 2856-79). Первые маркируются буквами "МА", вторые "МЛ". После букв указывается порядковый номер сплава в соответствующем ГОСТе.

МА1-деформируемый магниевый сплав №1;

МЛ19-литейный магниевый сплав №19

Ниже приведены индивидуальные задания по расшифровке марок конструкционных материалов.

Цветные металлы и сплавы. Маркировка. Область применения.

К цветным металлам относятся медь, алюминий, магний, титан, свинец, цинк и олово, которые обладают ценными свойствами и применяются в промышленности, несмотря на относительно высокую стоимость.

Выделяют следующие группы цветных металлов и сплавов: легкие металлы и сплавы (с плотностью 3.0 г/см3); медные сплавы и специальные цветные сплавы – мельхиор, незильбер, драгоценные сплавы и т. д.

В промышленности по применению медь занимает одно из первых мест среди цветных металлов. Свойства меди – высокая пластичность, электропроводность, теплопроводность, повышенная коррозионная стойкость. Медь используется в электромашиностроении, изготовлении кабелей и проводов для передачи электроэнергии и служит основой для изготовления различных сплавов, широко применяемых в машиностроении.

Алюминий – легкий металл, который обладает высокой пластичностью, хорошей электропроводностью и коррозионной стойкостью. Применяется для изготовления электропроводов, посуды, для предохранения других металлов и сплавов от окисления путем плакирования. В машиностроении чистый алюминий применяется мало, потому что имеет невысокие механические свойства. Алюминий является основой для получения многих сплавов, широко применяемых в самолетостроении, авто– и вагоностроении, приборостроении.

Магний является наиболее распространенным металлом, имеет серебристо-белый цвет. Большое преимущество магния состоит в том, что это очень легкий металл. Главным недостатком является его малая стойкость против коррозии.

Установлены следующие марки цветных металлов (ГОСТ):

алюминий – АВ1, АВ2, АОО, АО, А1, А2 и А3;

медь – МО, М1, М2, МЭ, М4;

олово – 01, 02, ОЭ и 04; свинец – СВ, СО, С1, С2, С3, С4;

цинк – ЦВ, ЦО, Ц1, Ц2, Ц3, Ц4;

магний – Мг1, Мг2.

Латуни. По сравнению с чистой медью латуни имеют большую прочность, пластичность и твердость, они более жидкотекучи и коррозионностойки.

Кроме простой латуни, применяются специальные латуни с добавками железа, марганца, никеля, олова, кремния. Количество легирующих компонентов в специальных латунях не превышает 7–8%. Специальные латуни имеют повышенные механические свойства; некоторые из них по прочности не уступают среднеуглеродис-той стали.

По ГОСТу латуни обозначаются буквой Л и цифрой, которая указывает количество меди в сплаве.

Бронзыбывают: оловянные, алюминиевые, кремнистые, никелевые. Оловянные бронзы обладают высокой коррозионной стойкостью, хорошей жидкотекучестью и повышенными антифрикционными свойствами. Из них изготовляют отливки. Простые оловянные бронзы применяются редко, так как введением дополнительных элементов (цинка, свинца, никеля) можно достигнуть лучших свойств при меньшем содержании дефицитного олова.

По ГОСТу оловянные бронзы маркируются буквами БрО и цифрой, которая показывает содержание олова;

Основные элементы и углы заточки дисковых фрез.

Заточка задней поверхности на цилиндрической кромке дисковых фрез производится подобно цилиндрическим фрезам чашечным кругом. Заточка задней поверхности торцовых зубьев производится подобно заточке зубьев вспомогательной режущей кромки торцовых фрез. Заточка передней поверхности торцовых зубьев производится подобно торцовым фрезам. Затачиваемые зубья направлены кверху, а ось фрезы занимает положение: а) вертикальное — когда фреза имеет простые зубья, б) наклонное — когда фреза имеет разнонаправленные зубья, причем угол наклона оси фрезы в вертикальной плоскости равняется углу ω наклона цилиндрической режущей кромки.

4. Выполнить эскиз зубчатого колеса.

Билет №9

Кондукторные втулки. Виды, назначение.

Кондукторные втулки служат для направления сверл, зенкеров, разверток и других подобных инструментов при обработке отверстий. Применение кондукторных втулок значительно облегчает работу и обеспечивает достаточно высокую точность расположения обрабатываемых отверстий.

Кондукторные втулки могут быть постоянными, сменными и быстросменными. Постоянные втулки (ОСТ 4922) используют при обработке одним инструментом

Сменные втулки (ОСТ 4923) применяются вместо постоянных для облегчения и ускорения их замены в случае износа при обработке отверстий одним инструментом в кондукторах для массового и крупносерийного производства. Они направляются во втулках-гнездах, а от проворачивания и подъема при обработке удерживаются винтами или накладками.

Быстросменные втулки применяются в том случае, если отверстия обрабатываются несколькими инструментами (сверло, зенкер, развертка). Для направления каждого из этих инструментов требуется своя быстросменная втулка (со своим внутренним размером).

Вращающиеся кондукторные втулки. Эти втулки наряду с неподвижными применяются в кондукторах при обработке отверстий на расточных и радиально-сверлильных станках. Если при обработке на станках с вертикальным расположением шпинделя инструмент имеет верхнее и нижнее направление, то нижний его конец, как правило, направляется вращающейся втулкой. При неподвижной нижней втулке вращающийся и поступательно движущийся инструмент затягивает во втулку мелкую стружку, вызывающую заедание и повреждение трущейся пары. С конструкцией вращающихся втулок можно ознакомиться в специальной литературе.

Читайте также: