Расточной резец по металлу

Обновлено: 20.09.2024

В этой статье мы расскажем о типах расточных резцов, их назначении и конструктивных особенностях.

Содержание

Расточные резцы по металлу: типы и предназначение

- Применение токарных расточных резцов

- Конструктивные особенности и геометрия расточных резцов

- Виды расточных резцов

- По назначению

- По материалам изготовления и конструктивным особенностям.

Применение токарных расточных резцов

Расточные резцы активно применяют в машиностроении и иных отраслях промышленности. При помощи инструментов данной группы обрабатывают сквозные и глухие отверстия на токарных станках.

Главное преимущество применения расточных резцов — высокая точность. При расширении отверстий до нужных размеров последовательно снимаются тонкие слои металлов. Результат можно регулировать в пределах десятых долей миллиметра.

![01_Обработка отверстия расточным резцом.jpg]()

Фотография №1: обработка отверстия расточным резцом

Обратите внимание! Самый важный момент при обработке отверстий расточными резцами — надежность их закрепления. Неправильная установка инструментов приводит к их поломками и браку.

Конструктивные особенности и геометрия расточных резцов

![02_Конструктивные особенности и геометрия расточных резцов.jpg]()

Изображение №1: конструктивные особенности и геометрия расточных резцов

При изготовлении токарных расточных резцов производители учитывают три главных геометрических параметра инструментов.

Главный передний угол. Формируется между передней поверхностью резца и плоскостью, располагающейся под прямым углом ко поверхности резания. Размер главного переднего угла влияет на величину деформации снимаемых слоев.

Угол заострения. Образуется между передней и задней поверхностями головки. С увеличением размеров этого угла повышается износостойкость.

Главный задний угол. Замеряется между плоскостью резания и задней поверхностью резца. При его увеличении повышается чистота обработки заготовок.

Виды расточных резцов

Существуют различные виды расточных резцов. Их классифицируют по нескольким критериям.

По назначению

По назначению расточные резцы делят на два типа.

Для глухих отверстий. Такие резцы, как видно из названия, используют для обработки внутренних стенок глухих отверстий. К сферам применения также относятся проточка и шлифовка дна. Пластины головок имеют треугольную форму.

![03_Расточные резцы для глухих отверстий.jpg]()

Фотография №2: расточные резцы для обработки глухих отверстий.

Для сквозных отверстий. Предназначены для обработки сквозных отверстий и деталей, имеющих цилиндрическую форму. Внешне выглядят так.

![04_Расточные резцы для сквозных отверстий.jpg]()

Фотография №3: расточные резцы для обработки сквозных отверстий

По материалам изготовления и конструктивным особенностям

Чаще всего используют следующую классификацию.

Цельные расточные резцы из быстрорежущей стали. Применяются для обработки не слишком твердых материалов. К ним относятся, к примеру, текстолит, фторопласт и алюминий.

Цельные расточные резцы с твердосплавными напайками. Такими инструментами обрабатывают заготовки из закаленных сталей, нержавейки, бронзы и иных твердых материалов.

Расточные резцы со сменными твердосплавными пластинами. Также применяются для обработки заготовок из твердых материалов. Очень удобны в использовании.

На получение твердосплавных напаек и изготовление пластин обычно идут стали марок ВК8, Т5К6 и Т5К10.

Размеры расточных резцов

Стандартные размеры расточных резцов, которые на практике используют чаще всего, представлены в размещенной ниже таблице.

Виды расточных резцов, их маркировки и ГОСТы

Расточной резец – инструмент, применяемый для обработки внутренней поверхности отверстий различного диаметра. Виды резцов: канавочный и отогнутый для глухих и сквозных отверстий.

![Расточной резец]()

Отверстия присутствуют в любом механизме. Качество их очень важно в оборудовании, в деталях машин. Поэтому, чтобы получить высокоточные отверстия на производстве, существует целый технологический процесс. Основные характеристики – это диаметр и чистота. Чем точнее диаметр и чище поверхность металла внутри канала, тем лучше. Добиться высоких показателей этих характеристик можно, используя расточной резец. Расточный инструмент в основном устанавливают на специальное оборудование, которое относится к токарной группе. Необходимость использования операции расточки обусловлена невозможностью получить сразу после выполнения сверловки отверстия нужного качества. Применять резцы можно и после литья или штамповки деталей.

Чтобы работать расточными резцами, нужно иметь профильное образование токаря. Не следует при отсутствии опыта применять такой инструмент во избежание порчи заготовок, оборудования и риска получения травм.

Виды и назначение расточных резцов

Резцы расточные нужны, чтобы обрабатывать любые круглые отверстия как глухого типа, так и сквозные. Основные части – это рабочая область, или головка, на которой непосредственно закреплен режущий элемент, и державка – элемент, при помощи которого расточный инструмент крепится в станок. Отверстия бывают разными, и требуются разного рода обработки, поэтому сам инструмент тоже отличается друг от друга.Выделено несколько подгрупп, куда можно включить тот или иной тип оснастки. В первую очередь резцы можно подавать в разных направлениях. Исходя из этого, созданы правые и левые режущие элементы. По конструктивным признакам бывают резцы:

- Расточные прямые. В них ось режущей головки и ось хвостовика (державки) будут совпадать.

- Расточные отогнутые. Отогнутый элемент не имеет совпадения в осях между рабочей зоной и державкой.

- Режущие элементы с державкой, имеющей изогнутую форму.

- Расточные оттянутые. У них головка по размерам уже, нежели державка инструмента.

Если деталь сложная по конструкции, то может понадобиться совершенно оригинальный инструмент для расточки. Такая оснастка, как правило, не входит в основную классификацию и изготавливается по индивидуальным чертежам.

Резцы расточные также могут различаться по форме хвостовика. Здесь можно выделить круглые державки либо с квадратным или прямоугольным поперечником. Когда для изготовления всех элементов был применен один металл, такой инструмент называется цельным. В случае использования вставных режущих кромок инструмент является составным.

Если внутри отверстия нужно выполнить канавки, применяют расточной канавочный резец.

![Расточной резец]()

Резцы для глухих отверстий

Согласно технической документации резец расточной для глухих отверстий изготавливается из инструментальных сталей с твердосплавными пластинами. Сплавы, которые применяются для изготовления пластин: Т5К10, Т15К6 и ВК8. Конструктивно резец такого инструмента имеет форму треугольной пластины и может относиться как к прямому, так и к отогнутому типу.При обработке глухих отверстий важно правильно закрепить оснастку в держателе станка. Если, кроме расточки канала, необходимо выполнить еще подрезку торца, элемент выставляют четко соосно относительно центра отверстия. В этом случае после обработки в центре торцовой плоскости не останется бобышки. Для предотвращения порчи отверстия величина режущего элемента не должна превышать половины диаметра обрабатываемого канала.

Резцы для сквозных отверстий

Расточной резец, который призван обрабатывать отверстия, просверленные насквозь, имеет режущие кромки из напаек твердого сплава. В зависимости от величины угла переднего у расточной оснастки ею можно обрабатывать те или иные поверхности. Так, угол в 0 градусов позволяет резать вязкие металлы, стали и другой материал. Если угол составляет 10 градусов, под силу работа с хрупкими металлами и чугуном. Наиболее распространены режущие элементы с углом кромки в 60 градусов. Они бывают двух исполнений:

- С рабочей частью конической формы (позволяют работать с диаметрами 34–14 миллиметров).

- С рабочей частью прямоугольной формы, которая имеет скос и позволяет обрабатывать диаметры 110–40 миллиметров.

Работа расточным инструментом осуществляется в направлении вращающейся оси. Закрепление державки в станке осуществляется таким образом, чтобы элемент был смещен от центра обрабатываемого отверстия.

Геометрические параметры

Как упоминалось выше, расточной резец имеет тело, за которое он фиксируется в резцедержателе, и рабочую часть для резки.![Геометрические параметры расточного резца]()

Геометрия любого расточного инструмента имеет такие основные компоненты:

- Кромку режущую главную. В ее задачу входит основная работа по удалению слоя металла. По форме главная часть может быть фасонной либо прямой.

- Кромку режущую вспомогательную.

- Вершину схождения режущих кромок.

Кроме этого, режущий инструмент может быть тангенциальным или радиальным. В первом случае рабочая область располагается к обрабатываемой поверхности под углом касательно, во втором такое расположение имеет перпендикулярный характер относительно оси канала. Самые широко применяемые в технологических операциях машиностроения режущие элементы – это радиальные резцы для токарных станков. Их особенность в том, что они легко устанавливаются в резцедержатель и имеют удобную геометрию пластин для резки. Тангенциальную оснастку применяют в тех случаях, когда необходимо добиться чистоты поверхности высокого уровня.

Чтобы отличить левый резец от правого, который имеет иную геометрию, необходимо применить метод ладони. Если наложить ладонь на режущий элемент, то главная режущая кромка левого резца будет под большим пальцем левой руки, а правого, соответственно, правой.

Маркировки расточных резцов согласно ГОСТу

- Для обрабатывающих отверстия глухого типа ГОСТ 18883-73.

- Для обрабатывающих отверстия сквозного типа ГОСТ 18062-72.

Согласно этой технической документации маркировка состоит из кода, где присутствует цифровое и буквенное обозначение. На примере обозначения резца 2145-0013 1 ВК6М принцип кодировки следующий:

- первые четыре цифры определяют тип (в данном случае это резец для сквозных отверстий);

- две последние цифры второго четырехзначного числа скрывают геометрические параметры инструмента;

- единичная цифра указывает на геометрическое исполнение;

- следующий блок из буквенно-цифрового кода указывает на тип стали, из которой он изготовлен.

Точная расшифровка кодировки доступна лишь посредством специальных таблиц, где указаны все параметры инструмента, соответствующие коду.

Советы по выбору расточного резца

Чтобы правильно подобрать расточной резец для обработки конкретного отверстия, необходимо учесть следующие моменты:![Параметры расточного резца]()

- из какого материала должна быть изготовлена рабочая часть: здесь нужно знать, какой металл будет подвергнут обработке и какие режимы обработки;

- геометрию резца – его рабочей части: этот параметр исходит из задач обработки;

- показатель виброустойчивости и прочности тела инструмента и кромки, которая режет: основополагающее здесь – режим обработки, наличие или отсутствие охладителя;

- размер резца и его форма диктуется размером отверстия и задачами обработки;

- конструкцию и способ фиксации режущей пластины, если она съемная;

- тип отделения стружки от поверхности при обработке;

- форму и тип резцедержателя в станке.

Выбор режима резания при растачивании

На выбор параметров режима обработки в первую очередь влияет угол заточки, который имеет резец, материал (тип, марка металла), с каким будут проводиться работы, размер канала в поперечнике и некоторые иные факторы. Основные параметры режима обработки:- глубина, на которую будет проводиться рез (t);

- скорость подачи инструмента в канал (s);

- скорость съема толщины металла (v).

Так, при обработке получистового характера рекомендуется углубляться в пределах 3.0–0.5 мм, при чистовой обработке – 1.0–0.1 мм. При глубоких каналах и большом съеме металла следует увеличивать подачу инструмента, чтобы снизить вибрацию.

Резец расточной токарный

Существует ряд инструментов для обработки заготовок на токарных станках. Далее рассмотрен резец расточной: виды данных инструментов, их конструкция, способы работ и принципы выбора.

Данные инструменты рассчитаны на обработку отверстий (как сквозных, так и глухих). Принцип их функционирования состоит в расширении углублений путем послойного удаления материала. Такие резцы применяют на токарных станках с целью повышения точности и производительности работ.

![Резец расточной]()

Геометрические характеристики

Расточной токарный резец включает державку, служащую для монтажа инструмента в станке, и рабочую поверхность. Рабочая поверхность для врезания в материал имеет клинообразную форму. Она сформирована тремя углами, суммарно образующими 90°.

![Геометрические характеристики]()

![Чертеж расточного резца]()

- Основной задний угол, разделяющий заднюю поверхность и режущую плоскость, сокращает трение обрабатываемого предмета и задней поверхности. Твердость материалов связана обратной зависимостью с величиной этого угла и прямой с их шероховатостью.

- Угол заострения, разделяющий заднюю и переднюю поверхности, определяет прочность резца.

- Основной передний угол, разделяющий переднюю поверхность и перпендикулярную режущей поверхности плоскость, определяет степень деформации удаляемого материала.

Размеры определяются ГОСТ. Так, ГОСТ 18882-73 описывает токарные расточные резцы с твердосплавными пластинами для сквозных отверстий. ГОСТ 18883-73 определяет параметры аналогичных инструментов с пластинами из твердых сплавов, рассчитанных на создание глухих отверстий.

В ГОСТ 9795-83 описаны державочные резцы для сквозных отверстий, рассчитанные на косое и прямое крепление.

Классификация

Расточные резцы по возможности обработки материалов классифицируют на два вида:

- Быстрорежущие модели рассчитаны на легкие материалы, такие как фторопласт, алюминий, текстолит.

- На более прочные и тяжелые материалы рассчитаны монолитный и твердосплавный варианты. Так, они подходят для стали (сырой, каленой, нержавеющей), бронзы и др.

Кроме того, существуют модели с механически закрепленным либо напаянным алмазом. Для данных вариантов материал режущей части представлен алмазом, а стержень состоит из стали.

Еще два типа рассматриваемых инструментов выделяют по назначению:

- Расточной резец для глухих отверстий помимо обработки внутренних стенок отверстий рассчитан на проточку и шлифовку дна. К тому же данные модели называемые упорными, подходят для расточки ступенчатых отверстий.

- Проходные варианты представлены расточными резцами для работ со сквозными отверстиями и цилиндрическими деталями.

Наконец, рассматриваемые инструменты дифференцируют по форме державки на квадратные, прямоугольные и круглые. Наиболее оптимальными считают варианты второго типа ввиду простой установки и удобной заточки.

![Классификация резцов по назначению]()

Следует отметить, что существуют модели со сменными пластинами. Они укомплектованы запасными частями для смены изношенных пластин.

Принципы выбора

К основным критериям выбора расточных резцов относятся типы отверстий и целевых материалов. Например, при работах с бронзой и каленой и нержавеющей сталью модели из быстрорежущей стали быстро износятся. Помимо этого, нужно сопоставить размеры инструмента и отверстий. Так, для глухих отверстий требуются резцы, меньшие вдвое по диаметру. Для регулярных работ целесообразно приобрести универсальный вариант со сменными пластинами либо набор обычных расточных резцов.

Рабочие режимы

Режим резания определяется несколькими факторами, основные среди которых – расточка инструмента, тип материала, диаметр углубления. Так, на основе диаметра резец для расточки цилиндров монтируют выше центра либо ниже. Резец для глухих отверстий во избежание образования в торце бобышек располагают по центру.

Незакрепленная часть инструмента, представленная расстоянием между пластиной и хвостовиком, определяет глубину растачивания.

Однако чрезмерно большой вылет сказывается на качестве поверхности, так как вызывает вибрации и упругие деформации, а также ведет к быстрому износу пластины. В большинстве случаев оптимальна расточная оправка с наибольшей жесткостью. Под ней понимают способность к сопротивлению деформациям под внешним влиянием. Данный показатель дифференцируют на два типа. Статистическая жесткость относится к упругим деформациям, динамическая – к вибрациям. В целом она определяется материалом, размерами, формой и методом установки предмета. Жесткость имеет значение для режимов и частоты обработки, а также стойкости инструмента.

Для растачивания используется консольный способ крепления инструмента, характеризующийся малой жесткостью, вследствие чего наблюдаются вибрации. С целью улучшения виброустойчивости необходимо сократить вылет расточного резца. Однако, как было отмечено, это снизит глубину расточки. Оптимальным значением вылета, обеспечивающим виброустойчивость, считают равное четырем диаметрам оправки.

В процессе работ следует создать минимальную силу резания. Для этого подбирают геометрию расточного резца. Так, рекомендуется применять варианты с формами СМП типа V и D. К тому же следует выбирать модели с положительной геометрией передней поверхности пластин и радиусом при вершине заднего угла равным 90°. При эксплуатации для задней поверхности допустим износ до 0,3 мм. Наконец, лучшую виброустойчивость обеспечивают твердые сплавы с износостойкими покрытиями.

![Обработка токарным резцом]()

Величина прогиба определяется также моментом инерции поперечного сечения державки, который зависит от его формы и размеров.

Современные модели оснащены державками круглой формы. При этом существуют варианты с квадратным сечением державок. Например, расточные резцы Семинского, консольная часть державки которых закручена относительно оси на 45°.

Ввиду этого жесткость таких моделей выше, чем у вариантов с круглой державкой. Это позволяет значительно повысить скорость резания в отсутствии вибраций даже при большом вылете. К тому же допустимо повышение сечения стружки до 5 раз. Наконец, в изготовлении такие расточные резцы проще, чем обычные.

Угол заточки расточного внутреннего резца определяется типом работ (черновые, чистовые). Задний угол связан обратной зависимостью с диаметром отверстия.

Маркировка

Для расточных резцов применяется система маркировки с буквенными и цифровыми символами. Первые отражают геометрические параметры (2140-0043), вторые — тип материала (т15к6 для варианта для глухих отверстий). Например, 2140-0042 ВК6.

![Маркировка расточных резцов]()

В магазинах вместо цифровой маркировки используют значения геометрических параметров, приводя размеры (например, 20×20×170 для твердосплавной модели для сквозных отверстий) и угол заточки (10×10×40 ВК8 (YG8) 60°, 10×10×40 мм Т5К10 (YT5) 90°). К тому же в маркировках отражают тип и исполнение инструмента.

Резцы со сменными пластинами

Резцы со сменными пластинами – режущие инструменты, предназначенные для нарезки заготовок на металлообрабатывающем оборудовании. Они оснащены механическими креплениями для установки пластин и державками, необходимыми для закрепления резца на станковом оборудовании. Благодаря наличию твердосплавных пластин, можно быстро настроить оборудование под требуемый вид работ, что позволит увеличить производительность токарных станков.

![Виды резцов]()

Виды токарных резцов со сменными пластинами

Выделяют следующие виды режущих инструментов со сменными пластинами:

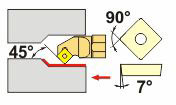

- Расточные резцы: обладают державкой в форме конуса и механическим креплением для проделывания сквозных и глухих отверстий в деталях. Они также могут использоваться для нарезания внутренней и внешней резьбы в изделиях цилиндрической формы. При проделывании глухих отверстий режущая кромка должна располагаться под углом 90°, для сквозных – под углом 60°.

- Проходные: применяются во время наружной обработки металлических деталей. Их режущая кромка располагается под углом 45°.

- Фасонные: необходимы для обработки фасонных поверхностей. Эти режущие инструменты способны обеспечить идентичность формы и точность размера обрабатываемых заготовок. Фасонные резцы изготавливаются из высококачественных быстрорежущих сталей.

- Отрезные резцы: используются для разрезки заготовок на несколько частей.Применяются при обработке маленьких и крупных прутковых деталей. Главная режущая кромка инструмента находится под углом 90°.

- Резцы с многогранными твердосплавными пластинами: оснащены пластинами, имеющими форму многогранника.

- Канавочные: предназначения для прорезки канавок в цилиндрических и конических изделиях. Они отличаются высокой жесткостью конструкции и высокой производительностью.Данные инструменты способны выдерживать высокие нагрузки во время проведения токарных работ.

Выбор типа резьбовых резцов со сменными пластинами зависит от разновидности технических операций, выполняемых во время обработки металлических деталей. Качество работы инструмента зависит от точности изготовления и профессиональных навыков мастера.

Основные размеры

Оптимальный размер сечения резцов по металлу – 10 x 10. В следующей таблице представлены главные размерные характеристики различных видов режущих инструментов со сменными пластинами:

Размеры режущих инструментов указаны в следующих нормативных документах: ГОСТ 18879-73, ГОСТ 18874-73, ГОСТ 18875-73 и ГОСТ 18882-73.

Нюансы подбора резца

При покупке режущих инструментов необходимо обращать внимание на следующие критерии:

- Разновидность режущего инструмента. Разные типы резцов отличаются формой профиля, определяемый техническими особенностями твердосплавных пластин.

- Размерные характеристики. Различные габариты изделий, обрабатываемых на токарном станка, определяютразмеры режущего инструмента. К современным типам резцов можно подобрать заготовки с отличительными размерными характеристиками.

- Значение заднего угла. Этот показатель влияет на точность чистовой обработки материала. Чистота нарезания поверхности прямо пропорциональна значению заднего угла. Этот параметр учитывается при токарной обработке металлических заготовок с мягкими поверхностями.

- Класс точности. Данный параметр используется для расчета точности выполненной нарезки. Согласно ГОСТу 9253-59, установлены 3 основных класса точности для пластин. При измерении этого параметра можно производить нарезание заготовок инструментами с различными значениями допуска.

Если не учитывать эти критерии, то резьбовые резцы не смогут прочно закрепиться на токарном станке и производить точную обработку металлических деталей.

![Применение резцов со сменными пластинами]()

Во время приобретения режущих инструментов важно правильно выбрать пластины. Эти детали изготавливаются из твердых металлических сплавов. Соотношение металлов определяет особенности эксплуатации режущего инструмента. Существует 2 основных разновидности пластин:

- С повышенной прочностью. Они устойчивы к воздействию вибраций, ударов и других физических нагрузок, возникающих во время нарезания. Рекомендуется приобретать эту категорию пластин, если требуется отрезать большое количество металла с обрабатываемого изделия.

- С увеличенной теплостойкостью. Они могут переносить высокие температуры, возникающие во время длительной обработки заготовок и воздействия силы трения. Теплостойкие пластины фиксируются механическим методом. Они применяются при работе на высоких скоростях.

Материалы изготовления указываются на маркировке твердосплавных пластин. Каждому сплаву соответствует уникальное изображение. При изготовлении режущих деталей обязательно используют вольфрам, обладающий высокой прочностью и устойчивостью к большимперепадам температур. Дополнительно могут применяться карбид титана или кобальт. Пластины из керамических материалов используются во время проведения чистовой или получистовой обработки металлических изделий. Они могут применяться для нарезания заготовок из жаропрочных сплавов. Процентное соотношение этих компонентов определяет категорию сменных пластин. На маркировке титан обозначается буквой “Т”, кобальт – символом “К”. Пример маркировки: Т14К7 (процентное содержание карбида титана – 14%, кобальта – 7%).

Для больших объемов токарных работ рекомендуется приобретать набор токарных резцов со сменными пластинами, что позволит быстро настраивать инструмент во время проведения различных технологических операций. При выборе наборов важно учитывать марку производителя. Наибольшей популярностью на рынке пользуются сменные пластины от следующих компаний:

- ООО “Инструмент-Сервис”: украинская компания, изготавливающая детали для режущих инструментов.

- Интерпайп: является крупнейшей организацией по изготовлению трубных и резьбовых соединений на территории Восточной Европы. Продукция производится на Новомосковсокм трубном заводе, расположенном в украинском городе Днепр.

- BDS-Machinen: немецкая компания, производящая устройства и детали для магнитных сверлильных станков.

- Proxxon: организация, разрабатывающая детали для нарезания малогабаритных заготовок. Производство осуществляется на территории Германии.

- Ceratizit: фирма по производству металлорежущих инструментов и их основных комплектующих. Штаб-квартира находится на территории Люксембурга.

Стоимость набора токарных резцов зависит от затрат производителя и финансовой политики поставщиков. Наибольшей ценой обладают импортные детали. Средняя цена набора составляет 15 000 руб. Дополнительно можно приобретать отдельные виды пластин. Их средняя цена равняется 164 руб.

Режимы резания

Режимы резания – совокупность параметров, определяющих условия обработки деталей при помощи токарного резца. На процесс нарезания влияют следующие факторы:

- Скорость резания –путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки в единицу времени. Измеряется в м/мин или в м/с. На чертежах обозначается латинской буквой V.

- Подача – путь, пройденный режущей кромкой за 1 ход или оборот обрабатываемой заготовки. Измеряется в мм/об. На чертежах маркируется латинским символом S.

- Глубина резания – расстояние между обработанной и обрабатываемой поверхностями. Она показывает величину снимаемого слоя металла. На схемах обозначается латинской буквой t.

- Площадь сечения срезаемого слоя – произведение глубины резания на подачу. Является номинальной величиной и влияет на наличие шероховатостей. На схемах обозначается латинским символом f.

![Система обозначений резцов]()

Данные параметры являются табличными значениями и указаны в ГОСТ 25762—83.

Каждой разновидности режущих инструментов с механическим креплением пластин соответствуют дополнительные режимы резания. Отрезные резцы осуществляют поперечные движения, расточные двигаются продольно относительно поверхности обрабатываемой детали. Во время работы средняя скорость режущих кромок составляет десятые доли мм. Подача равняется 0,1 мм/об.

Преимущества и недостатки резцов

Резьбовые резцы со сменными пластинами обладают следующими достоинствами:

- невысокая стоимость:стоят меньше резцов цельного типа;

- позволяют экономить большое количество временных ресурсов во время подготовки режущего инструмента к разным технологическим операциям;

- пластины способны выдерживать высокие нагрузки, потому что они изготовлены из твердосплавных материалов;

- отрезные резцы могут применяться для обработки деталей с небольшими габаритами и неровным рельефом;

- режущий инструмент можно переналаживать при необходимости;

- высокий срок службы державок, что позволяет прочно закреплять инструмент на токарном станке;

- не требуют дополнительных заточек или пайки;

- во время обработки снижают силу резания и температуру на 35 – 40%;

- предоставляют возможность изменять режимы резания на ходу;

- унификация всех моделей резцов: позволяет подобрать нужную пластину для обработки заготовок из определенных видов металлов.

Эксперты выделяют следующие недостатки резцов со сменными пластинами:

- из-за наличия множества креплений для твердосплавных пластин увеличивается общий вес режущего инструмента;

- резцы не способны обеспечить оптимальные геометрические параметры режущей кромки из-за различной формы пластин и особенностей их крепления;

- высокая сложность изготовления режущего инструмента.

![Классификация резцов наружного точения]()

Качество резьбового резца зависит от вида обработки и режима резания. Резец дольше сохраняет свои преимущества при низкой скорости резания и во время внутреннего поперечного точения. Режущий инструмент изнашивается быстрее при наружном продольном точении. Для увеличения его стойкости используются смазочно-охлаждающие среды. Также повысить жесткость инструмента можно при увеличении площади державки.

Расточные резцы

![]()

DCLNR\L

![]()

DWLNR\L

![]()

MCKNR\L

![]()

MCLNR\L

MDQNR\L MDUNR\L MDZNR/L![]()

MTQNR\L

MVQNR\L MVUNR\L![]()

MSKNR\L

![]()

MTFNR\L

![]()

MVWNR\L

MVXNR\L![]()

MWLNR\L

![]()

PCLNR\L

![]()

PDSNR\L

![]()

PDUNR\L

![]()

PSKNR\L

PTFNR\L![]()

PWLNR\L

![]()

SCKCR\L

![]()

SCLCR\L

![]()

SCLPR\L

![]()

SDQCR\L

![]()

SDUCR\L

SDWCR\L SDXCR\L SDZCR\L![]()

SSKCR\L

![]()

SSSCR\L

STFCR\L STFPR\L STUCR\L STUPR\L![]()

STWCR\L

![]()

SVQBR\L

SVQCR\L![]()

SVJCR\L

![]()

SVUBR\L

SVUCR\L SVWCR\L![]()

SVX*R\L

SVZCR\L![]()

SWLCR\L

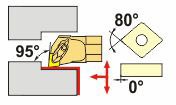

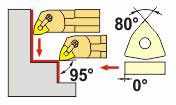

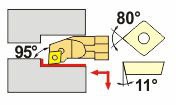

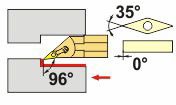

Державка расточная с креплением типа D. Для пластин C-ромбическая 80°. С углом в плане 95°. Для контурной обработки. С каналом для СОЖ.

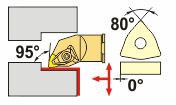

Державка расточная с креплением типа D. Для пластин формы W-тригональная. С углом в плане 80°. Для контурной обработки. С каналом для СОЖ.

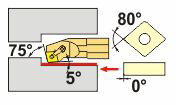

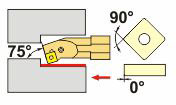

Державка расточная с креплением типа M. Для пластин формы C-ромбическая 80°. С углом в плане 75°. Для расточки отверстий и подрезки торца.

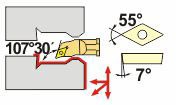

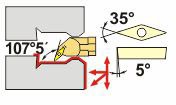

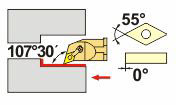

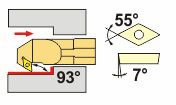

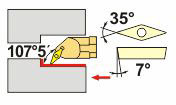

Державка расточная с креплением типа M . Для пластин формы D-ромбическая 55°. С углом в плане 107°30.

![]()

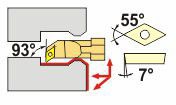

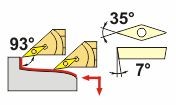

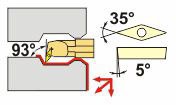

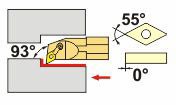

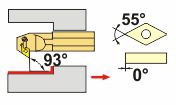

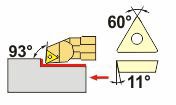

Державка расточная с креплением типа M . Для пластин формы D-ромбическая 55°.С углом в плане 93°. Для продольного растачивания. С каналом для СОЖ.

![]()

![]()

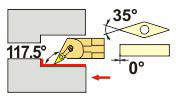

Державка расточная с креплением типа M. Для пластин формы V-ромбическая 35°. С углом в плане 117°5`. Для контурной обработки.

![]()

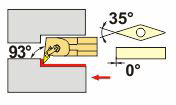

Державка расточная с креплением типа M. Для пластин формы V-ромбическая 35°. С углом в плане 93°. Для контурной обработки.

![]()

Державка расточная с креплением типа M. Для пластин формы D-ромбическая 55°. С углом в плане 75°. Для контурной обработки.

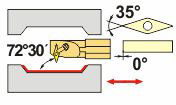

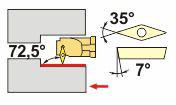

Державка расточная с креплением типа M. Для пластин формы V-ромбическая 35°. С углом в плане 72°30`. Для контурной обработки.

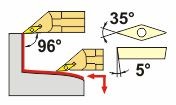

Державка расточная с креплением типа M. Для пластин формы V-ромбическая 35°. С углом в плане 96°. Для контурной обработки.

![]()

Державка расточная с креплением типа M. Для пластин формы W-тригональная. С углом в плане 95°. Для продольного растачивания.

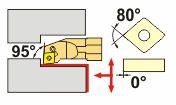

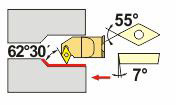

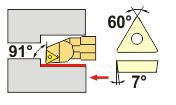

Державка расточная с креплением типа P. Для пластин формы D-ромбическая 55°. С углом в плане 62°30. Для растачивания отверстия и подрезки торца.

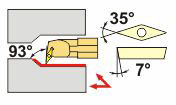

Державка расточная с креплением типа P. Для пластин формы D-ромбическая 55°. С углом в плане 93°. Для растачивания отверстия и подрезки торца.

![]()

Державка расточная с креплением типа P. Для пластин формы W-тригональная. С углом в плане 95°. Для растачивания отверстия и подрезки торца. С каналом для СОЖ.

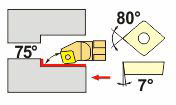

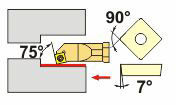

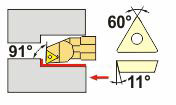

Державка расточная с креплением типа S. Для пластин формы C-ромбическая 80°. С углом в плане 75°. Для продольного растачивания.

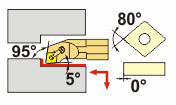

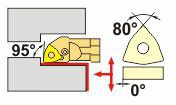

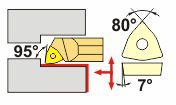

Державка расточная с креплением типа S. Для пластин стандарта формы C-ромбическая 80°. С углом в плане 95°.

Державка расточная с креплением типа S. Для пластин формы C-ромбическая 80°. С углом в плане 95°.

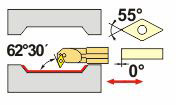

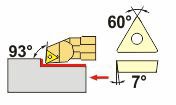

Державка расточная с креплением типа S. Для пластин формы D-ромбическая 55°. С углом в плане 107°30. Для конутрной обработки.

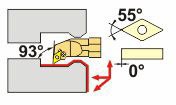

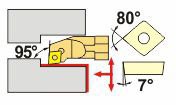

Державка расточная с креплением типа S. Для пластин формы D-ромбическая 55°. С углом в плане 93°. Для контурной обработки. С каналом для СОЖ.

Державка расточная с креплением типа S. Для пластин формы D-ромбическая 55°. С углом в плане 62°30'. Для контурной обработки.

![]()

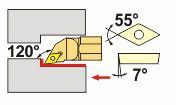

Державка расточная с креплением типа S . Для пластин формы D-ромбическая 55°. С углом в плане 120°. Для контурной обработки.

![]()

Державка расточная с креплением типа S. Для пластин формы D-ромбическая 55°. С углом в плане 93°.

![]()

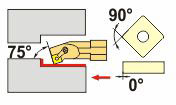

Резец токарный расточной по металлу со сменными пластинами. Для пластин формы S-квадратная. Державка расточная с креплением типа S. С углом в плане 75°.

![]()

![]()

![]()

![]()

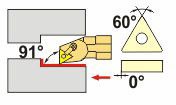

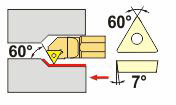

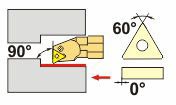

Державка расточная с креплением типа S . Для пластин формы T-треугольная. С углом в плане 60°. Для контурной обработки.

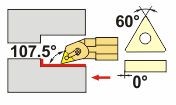

Державка расточная с креплением типа S. Для пластин формы V-ромбическая 35°. С углом в плане 107.5°. Для контурной обработки.

![]()

Державка расточная с креплением типа S Для пластин формы V-ромбическая 35°. С углом в плане 93°. Для контурной обработки. С каналом для СОЖ.

![]()

![]()

Державка расточная с креплением типа S. Для пластин формы V-ромбическая 35°. С углом в плане 0°. Для контурной обработки.

Читайте также: