Ребра жесткости в металлических конструкциях

Обновлено: 04.10.2024

1.1. Марки сталей выбираются в зависимости от условий эксплуатации с учетом положений РД 24.030.142-88.

1.2. Технические требования - по ОСТ 108.030.30-79.

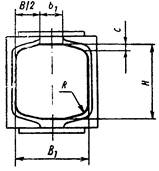

2. ТИПЫ КОНСТРУКТИВНЫХ ИСПОЛНЕНИИ

2.1. Рекомендуется применять косынки шести типов, ребра жесткости пяти типов, диафрагмы шести типов.

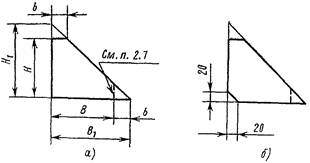

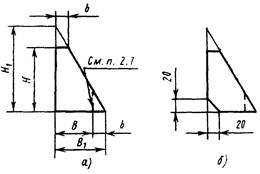

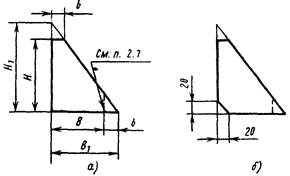

2.2. Косынки треугольного типа приведены на черт. 1 - 3:

тип 1 - при отношении В1/Н1 = 1 (см. черт. 1);

тип 2 - при отношении В1/Н1 = 3/5 (см. черт. 2);

тип 3 - при отношении В1/Н1 - 3/4 (см. черт. 3).

Размеры Н1 для косынок типа 1 и 2 выбираются кратными 25, типа 3 - кратными 20; размер b выбирается равным 15 мм, допускается 25 мм.

Для шестиугольных косынок (тип 4, черт. 4) размеры H, В и В1 выбираются кратными 50, размер h - кратным 25.

Для трапециевидных косынок (тип 5 и 6, черт. 5 и 6) размеры Н и В выбираются кратными 50, размеры Н1 и В1 - кратными 25.

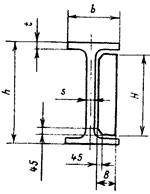

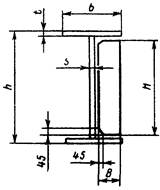

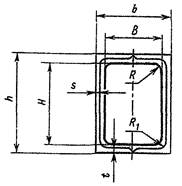

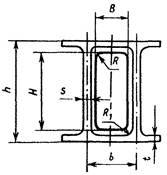

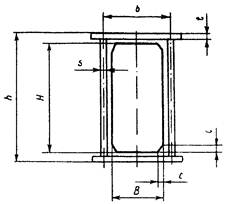

2.3. Конструкции ребер жесткости приведены на черт. 7 - 11 (тип 1 - 5).

a, б - варианты исполнения: все размеры указаны в варианте а

a, б - варианты исполнения; все размеры указаны в варианте а

а, б - варианты исполнения: все размеры указаны в варианте а

Размеры для ребер жесткости типа 1, 3 и 5 определяются по формулам:

H = h - (2t + 3);

В = (b - s) 2 - 10 - для ребер жесткости типа 3 и 5;

В - b - (s + 10) - для ребер жесткости типа 1.

Рекомендуемые размеры для ребер жесткости типа 2 и 4 (см. черт. 8 и 10) приведены в табл. 1 и 2.

* s 1 - толщина ребра.

Размеры ребер жесткости типа 4 для двутавров по ГОСТ 8239-72

Размеры балки по ГОСТ 8239-72

2.4. Конструкции диафрагм должны соответствовать приведенным на черт. 12 - 17 (тип 1 - 6).

Размеры диафрагм типа 1 и 2 (для швеллеров и двутавров с непараллельными гранями полок) даны в табл. 3 и 4.

Размеры диафрагм типа 2 для двутавров по ГОСТ 8239-72

Размеры диафрагм типа 3, 4 и 5 определяются по формулам;

Н = h - (2t + 3),

В = b - (2s + 3) - для диафрагм типа 3;

В = b - (s + 3); - для диафрагм типа 4 и 5;

c = 25 мм; допускается 50 мм.

Ребро жесткости

Для составных сечений, соединенных листами или планками (см. черт. 17), размер В увеличивается на величину зазора между профилями b1:

2.5. Толщина s1 определяется расчетом или назначается конструктивно.

При конструктивном выборе толщина косынок и ребер жесткости должна быть равна или больше; l/80 или h/15 для косынок (черт. 18); H/80 или В/15 для ребер жесткости (черт. 19). Причем за толщину принимается меньшая из двух величин, округленная в бо́льшую сторону до толщины листа или полосы по сортаменту.

При конструктивном выборе толщина диафрагм принимается равной толщине наиболее тонкой стенки сечения, округленной в большую сторону до толщины листа по сортаменту.

При использовании диафрагмы в качестве заглушки ее толщина выбирается по минимально возможному катету сварного шва.

2.6. При необходимости все элементы могут выполнятся с отверстиями, диаметры и привязки которых указываются на рабочих чертежах.

2.7. Необходимость подрезки второго угла косынок определяется конструктивно и указывается на чертеже.

2.8. Допускаются другие обусловленные конструктивной необходимостью или экономической целесообразностью тины исполнений косынок, ребер жесткости и диафрагм для металлоконструкций котлов.

Рёбра жёсткости на металле: что это и зачем они нужны

Наряду с рядом достоинств (простота обработки, малая масса, стойкость к коррозии) у тонколистового металла как материала для строительных и отделочных конструкций есть важный недостаток. Малая толщина приводит к тому, что металл плохо сопротивляется деформирующим нагрузкам. В результате для получения нужной прочности требуется либо увеличивать толщину металла, либо применять другие технологические решения.

Одно из таких решений — включение в конструкцию ребер жёсткости. Эти элементы обеспечивают сохранение изначальной геометрии детали или конструкции в целом, при этом общая масса изделия если и возрастает, то незначительно.

Что такое ребро жесткости?

Ребро жесткости — это часть детали или конструкции, которая принимает на себя основную нагрузку. За счет этого изделие становится менее подверженным деформации, и может выдерживать:

- Больший вес в статике.

- Большее усилие в динамике.

Ребра жесткости могут быть либо неотъемлемой частью изделия, либо отдельным элементом. Во втором случае очень важно, чтобы ребро как можно прочнее крепилось к детали — от этого напрямую зависит эффективность перераспределения нагрузки.

Зачем в конструкцию включают ребра жесткости?

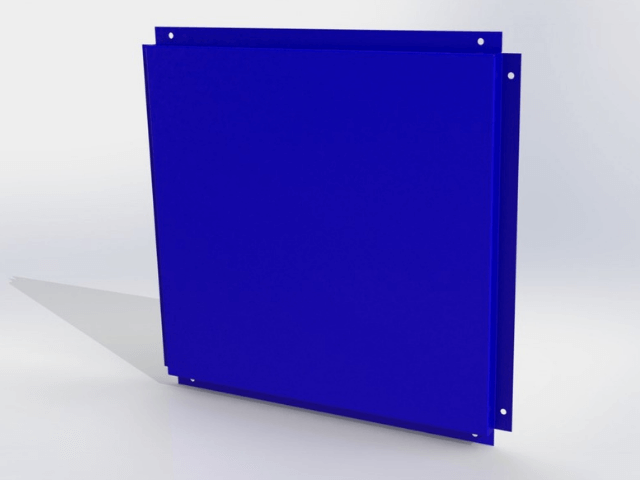

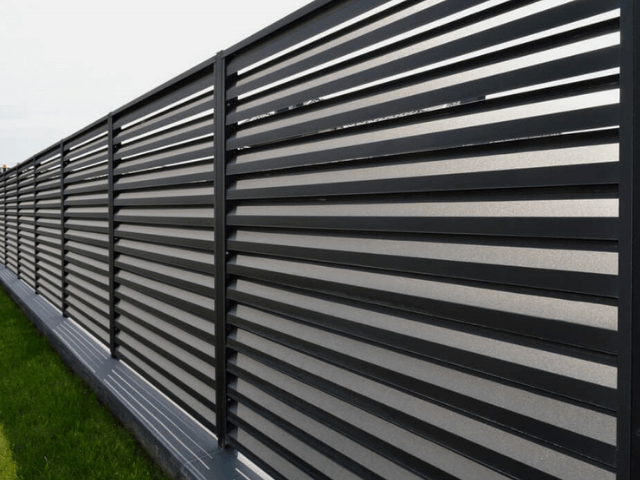

Изделия из тонколистового металла — потолочные панели, фасадные панели, кассеты для наружно облицовки зданий, элементы металлических панельных ограждений и т.д. — отличаются малой массой. Но при этом тонкий металл при статических и динамических нагрузках может деформироваться, что приводит к ухудшению эксплуатационных качеств и внешнего вида объекта.

Решается эта проблема включением ребер жесткости в конструкцию, еще на этапе проектирования:

- Во-первых, ребро жесткости незначительно увеличивает массу изделия. Благодаря этому обеспечивается экономия на материале, а также снижение нагрузки на несущее основание.

- Во-вторых — и это самое важное — любое ребро жёсткости принимает на себя большую часть нагрузки. Это обеспечивает защиту детали от деформации — прогиба, перекоса или сминания. Чем больше ребер жесткости имеет деталь, и чем правильнее их конфигурация была рассчитана при проектировании, тем эффективнее будет защита от деформаций.

- Наконец, ребра жёсткости видимые на лицевой поверхности детали, выполняют и декоративную функцию. Это же касается и тех случаев, когда в качестве ребер выступают углы объёмного элемента.

Проблемы с рёбрами жесткости

Для конструкций, которые производятся кустарным способом, характерен ряд проблем — и проблемы с ребрами жесткости однозначно входят в этот перечень. Чаще всего встречаются:

- Отсутствие ребер жесткости как таковых

- Нерациональное размещение ребер жесткости на детали

- Недостаточное количество ребер жёсткости для детали с такими линейными размерами

- Непродуманная конструкция ребер жёсткости

Кроме того, есть проблемы, которые связаны с материалом и применяемыми для производства технологиями. Так, изготовление изделий из некачественного металла часто не позволяет сформировать ребра жесткости с достаточными механическими характеристиками — мягкий тонкий металл с высокими показателями разнотолщинности ведет себя непредсказуемо.

С другой стороны, использование примитивного оборудования для гибки металла приводит к деформации материала на ребре жёсткости. Это становится причиной непредсказуемого снижения механической прочности на локальных участках.

Возможные последствия для самого изделия:

- Наиболее очевидный результат — снижение жёсткости детали и повышение ее склонности к деформациям. Это касается как деформации под собственным весом (прогиб панели, скручивание, провисание), так и эксплуатационных деформаций. Детали менее надежно крепятся к несущим конструкциям — из-за деформации нарушается прочность в точке крепления и возрастает риск отрыва от основания.

- Второй важный аспект — уменьшение механической прочности. Целенаправленное воздействие на металлическую конструкцию, у которой ребра жёсткости имеют неоптимальную конфигурацию, значительно быстрее приведет к ее разрушению. Это особенно важно для ограждающих конструкций, которые обязаны выполнять барьерные функции.

Наконец, неоптимальная конфигурация ребер жесткости приводит еще к двум нежелательным последствиям:

- Либо конструкция получает ограничения по размерам и/или комплектации — например, для секции ворот невозможно использование автоматического привода из-за склонности к деформации.

- Либо — что гораздо хуже — такие ограничения не присваивается, но фактические конструкция не может быть изготовлена в больших размерах или укомплектована различными деталями. Но выясняется это только после начала эксплуатации конструкции — и становится причиной ее преждевременного выхода из строя.

Причины проблем с ребрами жесткости

Чем могут быть вызваны проблемы с ребрами жесткости, мы сказали выше — это в первую очередь низкое качество металла, использование несовременного обозревания и неоптимальная конфигурация. Но почему же производители допускают выпуск таких конструкций?

- Экономическая. Содержать полноценный инженерный департамент, способный рассчитать оптимальную конфигурацию ребер жесткости — дорого. Использовать качественный металл — дорого. Использовать качественные станки для металлообработки — дорого. На это способны только компании, которые заботятся о своей репутации в долгосрочной перспективе и работают с прицелом на получение стабильней прибыли.

- Психологическая. К сожалению, для многих кустарных производителей выпуск некачественной конструкций становится нормой: приоритетом для них остается максимально простая продажа за счет низкой цены. Как будет служить забор или потолок с некачественными ребрами жесткости — вопрос не самый актуальный.

Впрочем, это — лишь один из представленных на рынке подходов. Крупные компании, такие как завод МехБуд, оптимизируют конфигурацию изделия с таким расчетом, чтобы ребра жёсткости максимально эффективно усиливали конструкцию. Для этого используются различные решения. О которых расскажем ниже.

Виды ребер жесткости

Обеспечение жёсткости детали из тонколистового металла возможно несколькими способами:

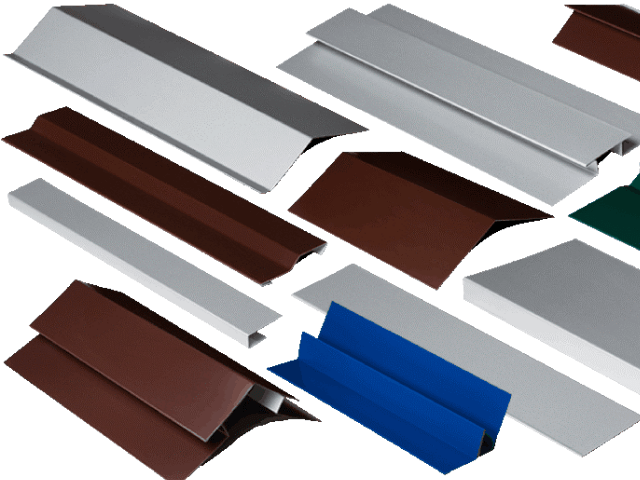

- Самый простой — изготовление конструкции с несколькими гранями. В этом случае каждый стык граней будет играть роль дополнительного ребра жесткости. Так, например, П-образный в поперечном сечении профиль гораздо лучше противостоит деформациям по сравнению с плоской деталью, а изделие с квадратным сечением превосходит по жесткости П-образный элемент.

- Второе популярное решение — добавление дополнительных ребер жёсткости. Как правило, эти элементы делаются из профилированного металла — уголка, швеллера, двутавра, профилированной трубы и т.д. Они закрепляются с изнаночной стороны в ходе монтажа и принимают на себя большую часть нагрузки от плоских элементов.

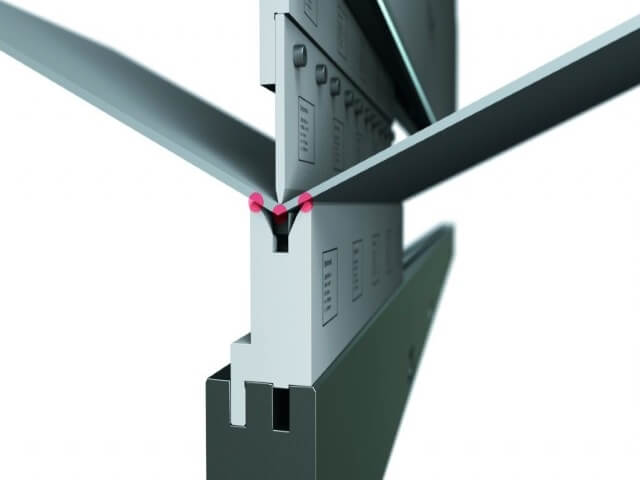

- Наконец, есть еще одно изящное решение — усиление жесткости в месте соединения деталей. Соединительный узел при этом проектируется с таким расчетом, чтобы при стыковке нескольких элементов формировалось сразу несколько ребер жёсткости. Кроме того, на всем протяжении стыка увеличивается толщина металла за счет накладки нескольких слоев.

При изготовлении и монтаже металлоконструкций применяют комбинированный подход. Обычно ребрами жёсткости оснащают все элементы еще при производстве (для этого в 90% случаев используется гибочный или профилировочный станок). На этапе монтажа конструкция дополнительно усиливается, что обеспечивает ей большую стойкость к нагрузкам и деформациям.

Ребра жёсткости в конструкциях из тонколистового металла от завода «МехБуд»

У изделий из тонколистового металла, которые производятся заводом «МехБуд» есть ряд достоинств, и высокая механическая прочность входит в их перечень. Она обеспечивается за счет:

- Просчета оптимальной конфигурации элементов с учетом необходимости в ребрах жёсткости.

- Высокой культуры производства с использованием современного оборудования.

Ребра жёсткости включены в конструкцию практически всех изделий из тонколистового металла:

- Фасадные и потолочные рейки, кассеты и панели оснащаются многочисленными ребрами, предотвращающими деформацию.

- Профили ламелей, используемых для монтажа ограждающих конструкций («Ранчо», «Жалюзи») также по всей длине оснащаются ребрами жёсткости,препятствующими прогибу и скручивающим деформациям.

- Также в ассортименте представлены объемные профили(жалюзи «Эксклюзив Лего»), сечение которых максимально защищает конструкцию от деформации даже при сильной нагрузке.

- Наконец, в сплошных ограждающих конструкциях —«Брус», «Горизонт», «Вертикаль» — продольные замки на стыке деталей выполняют функцию дополнительных усиленных ребер.

Вне зависимости от типа детали, ребро жёсткости обеспечит повышение ее прочности при сохранении массы. Внедрение в конструкцию таких элементов позволяет придавать изделиям из тонколистового металла максимально возможную прочность.

Маркетолог предприятия “Мехбуд”. Квалифицированный эксперт по общению с клиентами и партнерами. Всегда готова к общению и сотрудничеству.

Ребра жесткости

Для повышения устойчивости пластинок металлических конструкций устанавливают негнущиеся ребра жесткости, которые при выпучивании пластинок остаются прямыми и создают для них дополнительные опорные закрепления. Негнущиеся ребра жесткости разбивают пластинку (обычно стенку, а иногда и сжатый пояс) на ряд полей меньших размеров. Деформации стенки внутри каждого такого поля рассматривают как самостоятельные. Уменьшение контурных размеров полей, образованных вследствие постановки ребер жесткости, в значительной мере повышает устойчивость пластинок.

В зависимости от расположения ребер различают:

- продольные ребра жесткости, идущие параллельно сжимающим усилиям; их эффективно применяют в центрально и внецентренно сжатых пластинках, а также в наиболее сжатых частях изгибаемых пластинок;

- поперечные основные ребра — расположенные перпендикулярно направлению сжимающих усилий по всей ширине пластинки; их применяют для усиления изгибаемых пластинок; они особенно эффективны в тех местах, где преобладает влияние скалывающих напряжений;

- поперечные короткие (дополнительные) ребра — расположенные, как и предыдущие, перпендикулярно сжимающим усилиям, но только в зоне наибольших сжимающих напряжений. Короткие ребра — наименее эффективное средство усиления пластинок, а постановка их — трудоемка. Применение коротких ребер жесткости не рекомендуется, но допускается в клепаных балках, а также в сварных — между сжатым поясом и продольным ребром. В двустенчатых балках роль коротких ребер играют короткие диафрагмы, устанавливаемые для поддержания рельсов. Эти диафрагмы доводят до продольных ребер жесткости.

Ребра жесткости в сварных конструкциях обычно выполняют из двух одинаковых пластин, расположенных в одной плоскости с двух сторон стенки, — парное симметричное ребро (рис. II—30). Реже взамен пластин ставят два неравнобоких уголка, приваренных к стенке по перу (рис. II—30, б). Во всех случаях швы делают сплошными, угловыми, наиболее тонкими. В клепаных конструкциях ребра осуществляют из уголков, предпочтительно неравнобоких, приклепанных к стенке по меньшей полке (рис. II—30, в и г). Между уголками и стенкой помещают прокладки толщиной, равной толщине поясных уголков. Торцы уголков ребер жесткости в клепаных конструкциях доводят до выкружек поясных уголков при отсутствии больших сосредоточенных и подвижных грузов. Если же такие грузы есть, ребра жесткости должны быть плотно пригнаны (пристроганы) к уголкам сжатого пояса.

Торцы ребер жесткости в сварных балках приваривают к сжатому поясу, а чтобы устранить пересечение сварных швов, внутренние углы пластин, образующих ребра, между поясом и стенкой скашивают, как показано на рисунке II—30, д (катет у стенки 6—8 см, у пояса 4 см). В многопролетных балках и в балках с консолями напряжения в поясах меняются по знаку в зависимости от эпюры моментов; в соответствии с этим меняется и крепление торцов ребер жесткости, которые всегда приваривают только к сжатым поясам. Если по верхнему растянутому поясу перемещаются подвижные грузы, то торцы поперечных ребер должны быть фрезерованы и тщательно подогнаны к этому поясу (до приварки ребер к стенке).

Торцы промежуточных ребер жесткости не следует приваривать к растянутому поясу балок. Швы поперек растянутого пояса резко концентрируют напряжения, что приводит к преждевременному появлению трещин от усталости материала и при резких перепадах температуры. Торцы опорных ребер всегда приваривают к нижнему поясу.

Стенки балок следует укреплять поперечными ребрами жесткости, если b/δ>70√2100/R. Расстояние между поперечными (основными) ребрами должно быть не более 2b при b>100 δ и не более 2,5b при bШирину bр половины симметричного поперечного ребра жесткости, выступающей с одной стороны стенки (см. рис. II—30), при отсутствии продольных ребер назначают по эмпирической формуле:

В размер bp включают и толщину прокладки под уголком клепаных балок. Толщина ребер жесткости δр, необходимая для создания достаточной жесткости и устойчивости их свободного края, должна быть не менее bp/15, а для сталей высокой прочности — не менее bp/12.

Если в балках, арках и т. п. есть продольные ребра жесткости, то поперечные ребра служат для них опорами и потому оказываются дополнительно нагруженными. По этой причине жесткость их и момент инерции следует увеличивать на 20—25% по сравнению с величиной, определенной по формуле II—85. СНиП предлагает определять требуемый момент инерции поперечного ребра при наличии одного продольного ребра по формуле:

а для стали высокой прочности Ip=6 bδ3.

Ширина bк.р половины, выступающей с одной стороны стенки короткого ребра жесткости должна быть не менее 2/3 ширины основного ребра b. Длина коротких ребер жесткости должна быть не менее 0,3 высоты стенки и не менее 0,4 а1, где a1 — расстояние между осями двух соседних коротких ребер, или между коротким и основным поперечным ребром (рис. II—29,б). При наличии продольных ребер длину коротких поперечных назначают равной расстоянию b1 между сжатым поясом и продольным ребром.

Необходимый момент инерции продольного ребра жесткости определяют по формулам таблицы II—25 в зависимости от отношений b1:b; а:b и толщины стенки δ.

При расположении ребер жесткости только с одной стороны стенки момент инерции их вычисляют относительно оси, совпадающей с ближайшей к ребру гранью стенки.

При встрече продольных ребер балки с поперечными прерывают продольные; поперечные (основные) идут непрерывно. Для устранения пересечения сварных швов внутренние углы продольных ребер срезают (катет у стенки 6—8 см, у поперечного ребра 4 см; см. рис. II—30, д).

Размер продольных ребер жесткости для усиления сжатых по всей ширине стенок стоек и других подобных элементов (рис. II—22) можно определить по формуле:

Формула (II—87) действительна в пределах 0≤α≤1, то есть для центрального и внецентренного сжатия, когда нормальная сила не выходит за пределы ядра сечения.

Если принять в качестве предела ширину стенки сжатого элемента (стойки) b = 150δ и толщину ребра δпр.р=0,75δ для центрально сжатой стойки (α = 0), то из формулы II—87 получится:

Приравняв полученное наибольшее значение требуемого I'пр.р к значению Ip для ребра из двух приваренных полос или из двух приклепанных уголков, можно определить требуемую величину свободного выступа ребра жесткости при δпр.р=0,75δ:

Что и рекомендовано нормами: bпр.р≥10δ и δпр.р≥0,75δ.

Для продольных ребер, расположенных с одной стороны, ширину следует назначать bпр.р≥13δ при δпр.р≥0,75δ.

Продольные ребра жесткости сжатых элементов в отличие от балок являются основными и идут непрерывно по всей длине сжатого элемента. Для их пропуска в диафрагмах (поперечных ребрах) делают вырезы. Площадь поперечного сечения продольных ребер включают в общую расчетную площадь всего сжатого элемента. Такое включение немного уменьшает rx и существенно увеличивает ry поперечного сечения и часто бывает полезным. Поэтому размер продольных ребер целесообразно принимать несколько больше минимального, указанного выше.

Ребра жесткости на металлоизделиях: понятие, нанесение, применение

Тонколистовой металл используется для изготовления различной продукции: воздуховодов, элементов кровли, фасадных панелей, корпусов, тары и пр. Такой металл отличается множеством преимуществ, среди которых: простая и легкая обработка, малый вес, коррозийная стойкость, доступная цена. Но помимо достоинств, тонколистовой металл обладает и недостатками, в частности, ему свойственна низкая сопротивляемость деформирующим нагрузкам. Для получения изделий с достаточным уровнем прочности необходимо либо приобрести более толстый и дорогостоящий металл, либо воспользоваться другим технологическим решением.

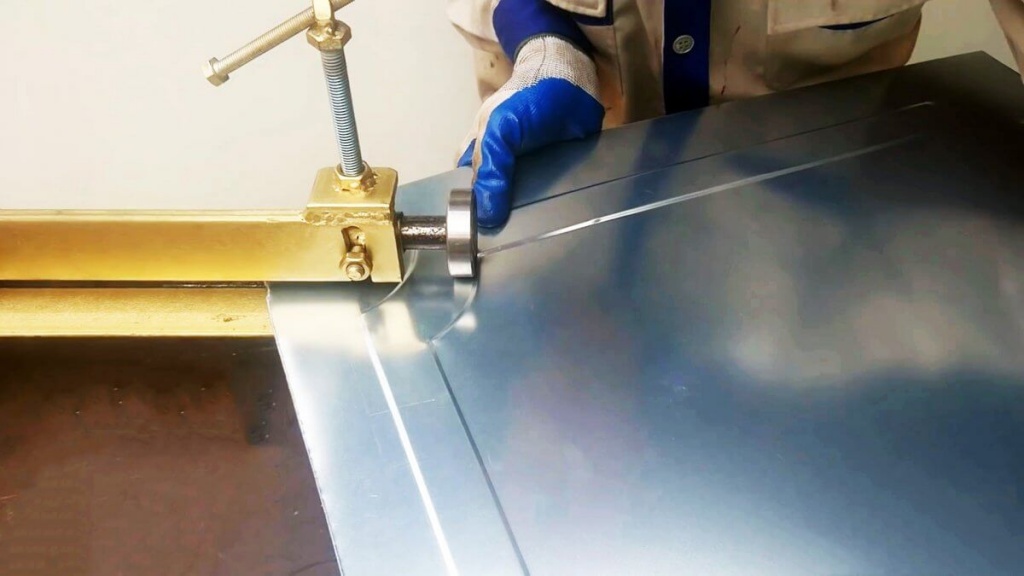

Распространенный способ улучшить сопротивляемость металлоизделий деформациям – включить в конструкцию ребра жесткости. Чтобы сделать обработку тонколистового металла максимально эффективной, промышленные предприятия используют станки для накатки ребер жесткости.

Понятие и виды

Ребро жесткости – поперечное уплотнение на изделии, обеспечивающие сохранение изначальной геометрических параметров отдельной детали или целой металлоконструкции. Ребра жесткости принимают на себя основную нагрузку, благодаря чему изделия из тонколистового металла могут выдерживать больший вес в статике и значительные динамические усилия. Эти элементы могут быть как неотъемлемой частью изделия (в таком случае для обработки листового металла применяется станок для нанесения ребер жесткости) так и самостоятельными деталями, закрепленными на конструкции.

Самый простой способ сделать деталь прочной – включить в конструкцию несколько граней, стыки которых и образуют ребра жесткости. Вторым по популярности решением служит оснащение конструкций дополнительными ребрами жесткости в виде уголков и швеллеров, которые изготавливаются отдельно и закрепляются на внутренней стороне изделия. Также применяется способ проектировки соединительного узла таким образом, чтобы место стыковки отдельных конструктивных элементов образовывало ребро жесткости. Для этого местам зацепления деталей придают особую форму.

Назначение ребер жесткости

Главная задача ребер жесткости – обеспечение стойкости тонкого металла к статическим и динамическим нагрузкам. Формирование ребер жесткости делает металл прочным и долговечным. Благодаря применению металлоизделий с ребрами жесткости конструкции не утрачивают своих эксплуатационных качеств, их внешний вид не изменяется под деформирующими нагрузками. К главным особенностям этих элементов можно отнести:

- незначительное увеличение массы готового изделия;

- усиление конструкции, защиту металла от прогиба или перекоса;

- выполнение декоративных функций (для ребер, наносимых на лицевую сторону изделий).

Как создают ребра жесткости?

Ребро жесткости на станке получается в результате изгибания металлической заготовки под определенным углом. Ребра жесткости наносятся по всей поверхности листа с фиксированным шагом. Формирование ребер жесткости на изделии осуществляется за одну технологическую операцию.

Станки для накатки применятся для работы с разными видами тонколистового металлопроката: гальванизированной сталью, нержавейкой, оцинковкой и др. Кроме формирования ребер жесткости, некоторые модели станков могут осуществлять прессовку металла для улучшения его прочностных показателей и устойчивости к нагрузкам. Подобное оборудование востребовано при создании и обслуживании систем ОВК, в гражданском и промышленном строительстве, приборостроении и автомобильном производстве.

Читайте также: