Резка и покраска металла

Обновлено: 25.06.2024

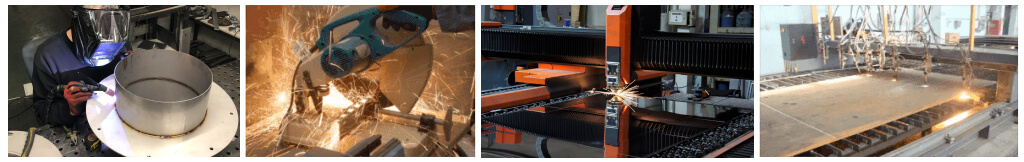

Компания "СиМП" предлагает резку, гибку, сварку и прочие виды металлообработки. Мы изготовим элементы и конструкции точно в срок и в полном соответствии с полученным техническим заданием. Услуги металлообработки в Москве мы выполняем на собственном производстве и гарантируем обоснованные цены, успешную реализацию самых сложных и нестандартных проектов.

Виды работ

Наше производство позволяет выполнять все виды операций, связанных с обработкой металла и изготовлением деталей. Мы располагаем:

Фирма готова выполнять работы для строительных организаций, для предприятий, занимающихся благоустройством территорий и дизайном, наши мастера изготавливают элементы мебели, стеллажи, прилавки, трубы, сувенирные изделия и многое другое. Если вам необходимы нестандартные элементы или детали, обращайтесь к нашим мастерам, мы поможем найти оптимальное решение.

Компания "СиМП" берется как за разовые работы, так и заключает договора на регулярную поставку деталей, элементов, конструкций.

Наши преимущества

У нас работают высококвалифицированные и опытные специалисты, которые отлично знают технологии обработки стали и гарантируют:

- высокую точность всех операций;

- четкое исполнение всех требований клиентов на всех этапах;

- полное соответствие элементов представленным чертежам;

- ответственный подход к поставленным задачам;

- возможность заказать гибку, сварку, резку любых сплавов;

- выбор методов и технологий в зависимости от индивидуальных параметров, запросов;

- соблюдение действующих стандартов и нормативов.

Клиентам также гарантированы демократичные и «прозрачные» цены на услуги по металлообработке и изготовлению деталей. Все расценки фиксируются в официальном договоре, мы гарантируем отсутствие дополнительных сборов и платежей.

Гарантировать качество продукции и отсутствие брака нам позволяет:

- многоступенчатый производственный контроль;

- автоматизация операций;

- точное инновационное оборудование;

- квалифицированный инженерный и рабочий персонал.

Стоимость работ

Все производственные операции мы выполняем собственными силами, не прибегая к посредникам или сторонним организациям. Это позволяет поддерживать доступные расценки. Посмотреть базовую стоимость работ можно в разделе прайс-листы, для нестандартных заказов смета рассчитывается в индивидуальном порядке после согласования технического задания. При ценообразовании учитывается тип материала, количество процедур и циклов.

Как оформить заказ

Если вам требуется металлообработка на заказ в Москве, связывайтесь с нашими менеджерами. Мы рассчитаем стоимость услуг с учетом технического задания и объема, согласуем время готовности и составим договор.

Резка металла на заказ

Точно сфокусированный пучок света высокой мощности и компьютерное управление – главные инструменты, которые позволяют сделать даже самый сложный раскрой предельно точно и аккуратно..

Резка и гравировка доступна почти для всех материалов, раскрой делается также и по чертежам заказчика. Высокая скорость процессов и точность резки гарантируют финальное качество обработки.

7 лет продуктивной работы в сфере резки металла

Собственные производственные площади

Современное высокотехнологичное оборудование

Ответственный подход к каждому клиенту

Предприятие «Профлазермет» предлагает услуги по производству металлических изделий на заказ по чертежу клиентов. В зависимости от типа и назначения изделий используются различные технологии металлообработки:

- Алюминий и дюраль - Для этого материала используем современное оборудование, толщина листа до 10 мм, точность резки до 0,05 мм!

- Сталь и нержавейка - Оптическая головка установки LaserCut FO Professional-1000, погрешность менее сотой доли миллиметра, толщина листа до 10 мм.

- Латунь - Толщина листа до 3 мм, любые размеры и фигурные контуры. Волоконная резка технология IPG Photonics и современная портальная система координат.

- Медь - Толщина листа до 3 мм, возможность воссоздания любого рисунка, эскиза заказчика. Программное обеспечение UniCut.

Наша компания предлагает современное оборудование, позволяющее выполнить заказы на металлобработку нержавеющей и конструкционной стали, дюрали и латуни. Толщина листов таких материалов может составлять от 0,5 до 10 миллиметров, а сама работа с металлом осуществляется качественно и быстро.

- от 1

рубляСтоимость

резки металла - от 5

рублейСтоимость

гибки металла - от 10

рублейСтоимость

порошковой покраски - от 150

рублейСтоимость

дробеструйной обработки

Предприятие «Профлазермет» на услуги по резке листовых материалов устанавливает цены ниже среднерыночных. При этом безупречное качество самого процесса раскроя и полученных результатов год за годом обеспечивает нам достойную репутацию: опыту специалистов и точности оборудования доверяют и постоянные, и новые клиенты. При выполнении крупных заказов для постоянных клиентов мы всегда готовы пойти навстречу и предоставить как можно более выгодные условия по задаче.

Вы можете заказать пробную партию изделий, чтобы убедиться в качестве результата и точности выполнения работ. При необходимости наши инженеры помогут разработать технологический процесс резки под условия эскиза, даже если он имеет нестандартные или индивидуальные параметры.

Мы выполняем заказы на раскрой металлов разного типа, оборудование в мастерских предприятия «Профлазермет» позволяет воплощать задумки по чертежам и эскизам заказчика, даже если предполагается самая нестандартная и сверхточная резка.

Даже если вы не уверены в точности заказа, создайте заявку, а наши менеджеры свяжутся с вами и проконсультируют по всем интересующим и требующим уточнения вопросам.

Возникли сомнения? Мы поддерживаем такой рациональный подход. Вы всегда можете сделать тестовый, пробный, проектный заказ, а заявку на полную услугу разместите после того, как убедитесь в качестве готового продукта.

Предприятие «Профлазермет» гарантирует высокое качество не только для обработки листовых материалов, но и со стороны оформления документации – берем все задачи по согласованию договоров и сопутствующих документов на себя.

Напоминаем – мы всегда готовы предложить комфортные цены на услуги любого характера. Оплатить заказы можно любым из легальных способов, наличным и безналичным расчетом.

Порошковая покраска металла

Наша компания занимается порошковой покраской металла в Москве, а также предоставляет полный спектр услуг по работе с металлом от лазерной резки и гибки до изготовления полноценных изделий и их покраски.

Покраска от 200 руб. м/кв.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Сроки исполнения заказа: 3-4 рабочих дня (не учитывая день поступления изделий). Рабочие размеры камеры: 1800х3500х1700 мм Цена включает: разгрузку, погрузку и упаковку заказа.

Требования к окрашиваемым изделиям:

В работу принимается только чистый материал, без нагара, стружки, потертостей, шероховатостей, следов коррозии, жидких красок, скотча, грязи, пыли, загрязнений маслом.

В изделиях должны быть предусмотрены места для размещения технологических подвесов.

Без соблюдения указанных требований не гарантируем качество и долговечность покрытия.

Традиционная краска ассоциируется у нас с жидким составом, который наносится кисточкой, валиком или распыляется. Однако современные технологии разрушают стереотипы. Что касается порошковой краски, ее сложно назвать новым решением. Используется с 50-х годов прошлого столетия. Мы осуществляем порошковую покраску металлических изделий в Москве по разумным ценам. Также обеспечиваем резку и гибку в соответствии с нормативными требованиями..

Подробнее о методе

Способ создания полимерного покрытия, обладающего отменными декоративными и защитными качествами, – это отличная замена методу нанесения жидких материалов. Не предусматривает применения растворителей, поэтому повышает уровень защиты поверхностей от различных внешних воздействий.

Полимерная смола – основа для производства порошка, применяемого для окрашивания. В смесь также добавляются:

- пигменты;

- модификаторы;

- отвердители и иные добавки.

Составляющие тщательно смешиваются, охлаждаются. Далее полученная масса измельчается до состояния порошка. Процесс условно делится на этапы:

Подготовка поверхности. Используются обезжиривающие составы. Проводится аккуратная химическая обработка.

Электростатическое напыление. Используется пульверизатор, подходящий для распыления порошка. Частицы заряжаются, наносятся на поверхность, имеющую противоположную полярность. Элементы, не оставшиеся на материале, изымаются в камере и используются повторно, что при использовании обычной краски недопустимо.

Печь. Продукт помещается в это оборудование после полного нанесения порошка. Процесс называется полимеризацией. Формируется монолитное устойчивое покрытие с повышенными защитными характеристиками. Высокая температура воздействует на него, что вызывает плавление. Состав покрывает металл. Температура плавления порошка определяется его видом, может находиться в пределах от 90 до 250 градусов. Заготовка должна выдерживать такое термовоздействие.

Соблюдение технологии гарантирует стойкость, надежность и долговечность результата. Для этого мы применяем проверенное оборудование, расходные материалы. Проведение работы опытными мастерами гарантирует придание покрытию должных характеристик.

Преимущества решения

Северная Америка стала родиной создания технологии сухой отделки заготовок красящим веществом в виде порошка. С того момента такие покрытия обладают достоинствами:

- предлагается широкий спектральный диапазон;

- образуется прочная, красивая и долговечная продукция;

- краска может перерабатываться для повторного применения;

- требуется нанесение только одного слоя;

- абсолютная экологичность решения подчеркивает безопасность применения;

- смесь сразу готова к использованию, не нуждается в разведении для достижения требуемой консистенции;

- автоматизация процесса уменьшает влияние на процесс и результат «человеческого фактора»;

- такая окраска повышает эксплуатационные качества готовой продукции.

Варианты покрытий

Цена на покраску металла порошковой краской определяется типом и свойствами красящих составляющих. Выделяют две категории материалов:

- Для помещений. Обладают стойкостью против потертостей, царапин, иных дефектов. Обработка готовит товар к ежедневному применению внутри зданий.

- Для улицы. Характеризуются повышенными свойствами, в первую очередь в отношении климатических условий.

Наша компания предлагает одни из наиболее выгодных цен на порошковую покраску металлов в Москве. Стоимость услуги зависит от объема работ, сложности задачи, потребности в дополнительных операциях, срочности и прочих факторов.

На нашем производстве установлено, успешно применяется оборудование для зачистки, полировки и сварки. Эффективно работает гидравлический гибочный станок, а также установка для лазерной резки.

Такая материально-техническая оснащенность и подготовленность кадров делает нашу компанию одним из лидеров в области обработки металлов в регионе!

Технология резки металла

Существуют различные технологии резки металла. Применение того или иного способа зависит от типа обрабатываемого вида, параметров конечного изделия, производственных мощностей. Одни варианты металлообработки применимы исключительно в промышленных целях, другие могут использоваться как на производстве, так и в быту.

Технологии резки металла можно разделить на две большие группы: термические и механические. К первой относятся электродуговая, плазменная, лазерная, газовая резка. Механические способы обработки – это ножницы, гильотины, абразивы, гидроабразивные станки и т. д. Из нашего материала вы узнаете о нюансах различных технологий резки металла и сферах их применения.

Разнообразие технологий резки металла

Производство деталей с определенными параметрами из металлических листов, профильного проката, предполагает осуществление ряда операций в рамках выбранных технологий. В процессе работы обязательно учитывают прочность, хрупкость, термостойкость, электропроводимость и химический состав сплава. При помощи резки необходимо обеспечить заготовкам максимально точные размеры с сохранением основных свойств материала.

Чтобы добиться качественного выполнения подобных работ, используют разные технологии резки металла. Для большей части из них необходимо сложное промышленное оборудование, имеющее высокие показатели продуктивности и при необходимости комплектуемое системами ЧПУ.

Однако существуют методы раскроя, предполагающие применение портативных станков и небольших приспособлений, которые подходят для мастерских, домашних гаражей и работы на объектах во время установки металлических конструкций.

Технологии термической резки металла

Подобные технологии резки металла дают возможность с высокой точностью изготавливать большое число деталей за короткое время. Обычно крупные предприятия прибегают к таким способам:

Плазменная резка

Плазменная резка металла представляет собой технологию, при которой возможна работа с токопроводящими металлами и диэлектриками (вне зависимости от их твердости) при помощи струи раскаленного газа. Последний также известен как плазма и имеет температуру +5 000. +30 000 °C и скорость 1 500 м/с, которая достигается благодаря разгону электрическим полем.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Чаще всего данная технология используется для резки листового металла толщиной в пределах 200 мм. Струя плазмы формирует тонкий ровный гладкий рез, после чего не нужна зачистка кромок, ведь прилегающая к разрезу зона не перегревается, не меняет свою структуру. Сегодня данный метод входит в число наиболее точных и быстрых.

Лазерная резка

Лазерная резка имеет точность, сравнимую с раскроем плазмой. Обработка осуществляется мощным лазерным лучом с высокоточной фокусировкой. Под его действием металл плавится, сгорает, испаряясь, а рез получается чистым и узким.

При раскрое листов толщиной свыше 15 мм подвергаемая воздействию лазера зона обдувается инертным газом, воздухом либо охлаждается при помощи воды. Обычно технологию лазерной резки металла задействуют для производства деталей со сложным контуром из цветных металлов, сплавов, а также сталей толщиной в пределах 12–20 мм.

Основным достоинством данного подхода является возможность работы со сверхтонкими и хрупкими материалами.

Газовая резка

Газовая резка металла похожа на электродную технологию резки металлов (при помощи сварки), так как требует температурного воздействия и обеспечивает аналогичные результаты. Во время газовой резки в ограниченной зоне действия кислородно-пропанового потока достигается нагрев, значительно превышающий точку плавления.

Данный метод не позволяет добиться высокой точности реза, зато дает возможность отказаться от очень сложного оборудования. Газовая резка может использоваться в любых условиях, не предполагая подключения оборудования к электросети, что необходимо для раскроя по технологии дуговой резки металлов.

Технологии кислородной резки металла

Кислородная резка металла

В данном случае материал сгорает в струе кислорода, которая затем уносит из зоны реза образовавшиеся оксиды.

Металл нагревается при помощи пламени, формируемого в процессе сгорания ацетилена или пропана в сочетании с кислородом. Данная смесь поступает из боковых каналов мундштука. Когда достигнута температура воспламенения металла в кислороде, на резаке открывается вентиль кислорода (99–99,8 %).

Газ подается под давлением до 12 бар, обеспечивая раскрой заготовок. Из центрального канала мундштука выходит чистый кислород, он окисляет обрабатываемый материал и избавляет рез от оксидов – его принято обозначать как режущий.

Поток режущего кислорода вытесняет расплавленные оксиды в разрез, те нагревают новый слой металла, обеспечивая более активный процесс окисления. В итоге металл, обрабатываемый при помощи данной технологии резки, окисляется по всей толщине, а оксиды удаляются струей газа.

Перед подобной обработкой с поверхности листа убирают окалину и любые загрязнения, в том числе краску, масло, следы коррозии. Наиболее важным этапом является удаление окалины, так как она перекрывает доступ пламени и струи газа к металлу.

Поэтому сталь прогревают пламенем резака и окалина отскакивает от поверхности материала. Во время подготовки подогревают только узкую полосу металла вдоль будущей линии реза. Скорость движения пламени должна быть близкой скорости резки.

Прежде чем проводить кислородную обработку, металл в начальной точке реза доводят до температуры воспламенения в кислороде. Далее запускают струю режущего кислорода, из-за чего начинается окисление материала – в это время резак передвигают вдоль запланированной линии раскроя.

Для прямолинейной кислородной резки стальных листов, имеющих толщину не более 50 мм, режущее сопло устанавливают в вертикальное положение, после чего наклоняют его под углом 20–30° в сторону, обратную направлению раскроя.

В результате окисление протекает быстрее, повышается скорость резки, что позитивно сказывается на уровне производительности. Если требуется обработка листов более значительной толщины, на первом этапе резак размещают с наклоном 5° в сторону, обратную линии реза.

В процессе резки металла по данной технологии применяются резаки, шланги, баллонный регулятор, баллоны с газом вместе с газовой рампой либо газификатор.

Кислородно-флюсовая резка

Этот способ создавался для обработки чугуна, легированных сталей, цветных металлов, то есть материалов, с которыми плохо справляется кислородная резка.

Единственное отличие кислородно-флюсовой обработки от кислородной в том, что вместе с подогревающим пламенем и режущим газом подается порошок флюса. С его помощью на металл оказывается термическое, химическое и абразивное воздействие.

Метод и техника в данном случае точно такие же, как и при кислородной резке, если не считать некоторых тонкостей.

Кислородно-флюсовая технология резки металла предполагает, что в газовую режущую струю подаются порошкообразные флюсы. Их частицы сгорают и обеспечивают тепловой эффект, из-за чего плавятся тугоплавкие окислы на поверхности основного металла.

Если говорить точнее, сгорание флюса, ключевым компонентом которого является железный порошок, вызывает появление сильно нагретых частиц оксида железа. Они становятся причиной образования комплексных, более легкоплавких соединений, таких как FeОSiО2; FeОCr2О3, пр.

В результате без тугоплавких окислов кислороду легче проникнуть к неокисленному металлу. При этом удается избежать значительного расплавления кромок под поверхностным слоем.

Помимо таких процессов, как окисление металла и выдувание шлаков, свойственных кислородной резке, во время использования кислородно-флюсовой технологии происходит интенсификация температуры в реакционном пространстве.

Этот эффект достигается благодаря сжиганию порошка флюса на основе железа, феррофосфора или алюминия и сопровождается флюсованием тугоплавких окислов и их абразивным удалением. Последнее происходит при помощи окалины, кварцевого песка, глинозема.

Обработка кислородно-флюсовым методом может быть разделительной или поверхностной.

Технологии механической резки металла

Речь идет о методах безогневой резки при помощи механических резаков, прессов, пил, абразивных кругов, гидроабразивных установок.

Данный подход используется при проведении работ на трубопроводах, через которые ведется транспортировка газа, нефти, горючих продуктов. Нужно понимать, что технология ручной резки металла, предполагающая только механическое воздействие, активно применяется не только в промышленности, но и в быту.

Существуют стационарные и мобильные отрезные станки с дисковыми пилами, а также оборудование в формате ручного инструмента, известного среди умельцев, как болгарка. Последнюю выбирают, если необходимо разрезать трубы, профиль, листы.

На металл воздействуют абразивным кругом, вращающимся с большой скоростью. В итоге появляется значительная сила трения, материал изделия нагревается и выгорает в области реза.

Чуть менее распространена технология резки металла при помощи рубки. Для этого горизонтально расположенный нож прижимают к листу, вызывая разрушение последнего в зоне контакта. Пресс действует по принципу привычных ножниц с двумя скользящими мимо лезвиями. Необходимое для раскроя заготовки усилие создается благодаря гидравлике, пневматике либо эксцентриковому механизму.

Мощные гидравлические и пневматические ножницы, которые также называют гильотинами, режут листы из стали и высокопрочных сплавов, толщина которых доходит до нескольких сантиметров. Правда, данный способ имеет и свои минусы.

Так, он не подходит для раскроя хрупких и недостаточно пластичных металлов – здесь рекомендуется применять технологию резки металла лазером, плазмой или другими методами. Зато гильотины могут снабжаться программным управлением, что позволяет увеличить скорость и точность работы.

Для резки и рубки профлиста нередко используют переносные сабельные гильотины. Их устанавливают прямо на объекте, ведь такое оборудование работает без подключения к электросети, а раскрой металла осуществляется благодаря приложению физической силы.

Так, металлочерепицу можно резать лишь механическим способом. Для продольного раскроя вдоль профиля подходит технология резки специальными ручными ножницами или роликовым резаком. Диагональная и продольно-поперечная резка осуществляется посредством электроножниц по металлу с особыми насадками.

Технология гидроабразивной резки металла

Гидрорезка также называется водоструйной резкой и предполагает использование тонкой сверхскоростной струи воды в качестве основного инструмента. При гидроабразивном методе разрушительная сила струи повышается за счет добавления воде абразива, то есть частиц материала высокой твердости.

Обычная вода, сжатая под давлением в 4 000 атмосфер и пропущенная через отверстие диаметром менее 1 мм, движется со скоростью, которая в 3-4 раза выше скорости звука. Она способна кроить многие материалы, а с абразивом ее режущая способность повышается в сотни раз.

В основе данной технологии резки металла лежит принцип эрозионного (или истирающего) воздействия абразива и водяной струи. Высокоскоростные твердофазные частицы переносят энергию, а каждый их удар об изделие вызывает отрыв его частиц, после чего последние уносятся из области реза.

Скорость обработки определяется кинетической энергией, массой, твердостью, формой, углом удара воздействующих частиц. Не менее важную роль играют механические характеристики разрезаемого металла.

Гидрорезка без использования абразива значительно проще, так как вода подается через сопло под давлением в сторону обрабатываемой заготовки.

При гидроабразивной резке жидкость, сжатая насосом высокого давления до 4 000 бар или более, через водяное сопло диаметром 0,2–0,35 мм попадает в смесительную камеру.

Здесь вода соединяется с гранатовым песком, играющим роль абразива, и проходит через второе, твердосплавное сопло диаметром 0,6–1,2 мм. Оттуда жидкость вырывается со скоростью 1 000 м/сек и направляется на обрабатываемый металл, раскраивая его.

Рекомендуем статьи

Абразивом могут служить самые разные материалы – главное требование состоит в том, чтобы их твердость по Моосу была не ниже 6,5. Выбор конкретного вещества основывается на виде и твердости заготовки.

Кроме того, нужно учитывать, что чем выше твердость абразива, тем меньший отрезок времени нужен, чтобы узлы режущей головки пришли в негодность.

Водно-абразивная либо водная струя позволяет раскраивать большинство материалов без механических деформаций заготовок. Это объясняется тем, что сила воздействия струи составляет всего 1–100 Н.

Также данная технология резки металла дает возможность избежать термических деформаций, ведь в зоне реза температура находится на уровне 60–90 °C. Поэтому, если сравнивать с методами термической обработки, гидроабразивный способ имеет такие плюсы:

- высокое качество раскроя, ведь подобная резка предполагает малое температурное воздействие, отсутствует плавление, оплавление, пригорание краев изделия;

- возможность обработки термочувствительных материалов, например, пожаро- и взрывоопасных, ламинированных, композитных, пр.;

- чистый, с точки зрения экологии, процесс, так как работа не предполагает выделения каких-либо опасных газов;

- взрыво- и пожаробезопасность раскроя.

Водно-абразивная струя справляется с обработкой заготовок толщиной более 300 мм. При этом данная технология резки металла позволяет точно создавать сложные контуры – отклонения не выходят на пределы 0,025–0,1 мм, в том числе на объемных изделиях.

Данный подход используется для работы с алюминиевыми сплавами, медью, латунью. Подобные металлы имеют высокую теплопроводность, поэтому при термических способах для их резки необходимы источники нагрева большей мощности.

Также перечисленные материалы обладают низкой способностью поглощать лазерное излучение, из-за чего осложняется их резка лазером.

Но у технологии гидроабразивной резки металла есть и минусы:

- Более низкая скорость обработки стали малой толщины, чем при плазменном и лазерном методе.

- Высокая стоимость оборудования и затраты на его использование, однако этот недостаток есть и у лазерной резки. При водно-абразивной технологии данная особенность объясняется расходом абразива, электроэнергии, воды, необходимостью периодической замены смесительных трубок, водяных сопел, уплотнителей, которые должны справляться со значительным давлением.

- Высокий уровень шума, так как струя движется со скоростью, превышающей скорость звука, что также характерно для плазменной резки.

Различные технологии резки металла позволяют изготавливать любые виды изделий. Существующее на данные момент разнообразное оборудование дает возможность производить распил заготовок в прямом направлении и создавать фигуры большой сложности.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Резка металлических изделий

Резка металлических изделий может быть осуществлена различными способами и с применением разных устройств. Выбор того или иного метода зависит от его эффективности в конкретном случае, стоимости и, конечно, ожидаемого результата.

Кроме всего прочего, прогресс не стоит на месте, поэтому со временем появляются все новые технологии резки металла. Некоторые из них по многим параметрам превышают уже существующие, а это значит, что повсеместное их внедрение уже не за горами.

Суть резки металла

Резкой металла называется разделение листа, трубы или отливки на фрагменты посредством ручного, механического либо термического метода. К вариантам резки металла относится раскрой – здесь форма и размеры изделия задаются в соответствии с чертежом.

За счет воздействия режущего инструмента на металл получаются заготовки, которые подлежат последующей обработке. Форма изделия зависит от заранее подготовленных чертежей.

Есть разные способы резки металлических изделий. Обычно прибегают к помощи специального оборудования: ручным, механическим инструментам, аппаратам для нагрева металла. Также специалисты выделяют механический, термический, гидроабразивный вид резки.

Механические методы резки металла

При резке металлических изделий механическими способами задействуются диски, пилы, прессы, механические резаки. Они широко применяются как на крупных предприятиях, так и в бытовых условиях.

Ручная резка.

Этот подход имеет низкую эффективность, из-за чего не используется в промышленности. Металлические листы разрезают вручную посредством ножниц, лобзика, ножовки, болгарки, при этом временные затраты и качество работы зависят только от навыков мастера.

Резка при помощи ленточной пилы.

Такие пилы являются основным узлом ленточно-пильного станка и справляются с сортовым листовым материалом. Само оборудование действует по тому же принципу, что и ножовка: лента приводится в движение при помощи электромотора, далее происходит разрезание металла. Одна из сторон полотна пилы имеет зубья, а само полотно заключено в ленту значительного диаметра. Для производства пилы используют углеродистую сталь либо в ход идет сплав ряда металлов.

Данный способ резки металлических изделий отличается такими достоинствами, как высокая точность реза и возможность выполнить резы разных видов. Под последними понимают прямые и угловые. В результате подобной обработки образуется малое количество отходов, что достигается благодаря минимальной ширине реза. Еще одним плюсом является доступная цена оборудования.

Немаловажно, что пользоваться современными моделями ленточных пил очень удобно, так как они снабжены дополнительной электроникой.

Ударный способ.

Данный метод известен как рубка и осуществляется при помощи резака-гильотины. Материал фиксируют в горизонтальном положении, после чего рубящим ударом разделяют его на части. Данный подход удобен при работе с листами металла, поскольку разрезание осуществляется сразу по всей их длине. Таким образом можно обрабатывать разные виды стали, в том числе нержавеющую, оцинкованную, электротехническую.

Основным плюсом подхода является обеспечение абсолютно ровного реза за минимальный отрезок времени. Правда, данный способ обработки сопряжен с шумом от оборудования. Также минусами считаются разная ширина у полученных частей металла и ограничения по ширине обрабатываемого материала.

Резка при помощи дискового станка.

Электродвигатель приводит в движение диск с зубьями по внешнему краю, в результате чего осуществляется резка металлических изделий.

Технология обеспечивает высокое качество кромки и точность обработки, позволяет резать под углом. А само оборудование является компактным и универсальным.

Термические способы резки металла

Благодаря использованию термических методов удается значительно сократить временные затраты на раскрой металла. Терморезка может быть газокислородной, лазерной и плазменной.

Каждый вид отличается своими особенностями, однако их объединяет отсутствие прямого контакта инструмента с поверхностью обрабатываемого металла, а именно: бесконтактное разделение заготовки осуществляется при помощи струи газа, луча лазера или плазмы. Остановимся подробнее на каждой разновидности резки.

Газокислородная.

Данная технология основана на свойстве металла нагреваться, плавиться и выгорать при высокой температуре. Обработка осуществляется в два этапа. В первую очередь к месту запланированного разреза направляют струю пламени, при этом роль горючего вещества играет ацетилен. Когда металл достиг необходимой температуры, в место разреза подают кислород, под действием которого мягкий материал делится на части, а все присутствующие окислы удаляются.

Таким образом удается раскраивать заготовки значительной толщины, в том числе листы титана. Правда, этот метод резки металлических изделий имеет свои особенности, которые могут считаться его минусами:

- невозможна обработка алюминия, меди и прочих цветных металлов, а также хромоникелевых и высокоуглеродистых сталей;

- низкое качество реза;

- большая ширина реза;

- образование наплывов и окислов в процессе раскроя;

- невозможно разрезать криволинейные поверхности;

- изменение физических характеристик материала в области реза.

Здесь сложно добиться реза высокого качества, поскольку нужно выдерживать одинаковое расстояние на протяжении всего процесса. Зато если сравнивать с ручным резаком, подобное оборудование справляется с раскроем металла более точно и быстро.

Резка металла лазером является современным способом обработки, в котором ключевую роль играет лазерный луч. Лазер фокусируется на конкретной точке материала, за счет чего последний нагревается свыше температуры плавления и начинает испаряться. Рез необходимой формы и размера на листе металла получают, передвигая рабочую головку по заранее выбранной траектории.

Обычно данный метод используют для раскроя тонких листов, труб, а также изделий из цветных металлов и нержавейки. Но нужно понимать, что лазер справляется с любыми металлическими заготовками, в том числе изготовленными из сплавов, и даже с неметаллами – в этом его основное достоинство.

Технология позволяет вырезать сложные геометрические контуры с сохранением высокой точности, обеспечением практически идеальной кромки и высокой производительности.

Минусом подобного метода резки металлических изделий являются ограничения по толщине обрабатываемой поверхности. Также оборудование требует значительных энергозатрат, а для получения допуска к работе сотрудник должен пройти серьезное обучение.

Здесь резка осуществляется за счет плазматрона и выходящей из него струи плазмы. Если говорить точнее, плазма представляет собой ионизированный газ сверхвысокой температуры. Данный подход используется при раскрое толстых металлических листов шириной до 150 мм.

Рекомендуем статьи по резке металла

По типу воздействия на металл выделяют два вида реза: плазменно-дуговой, при котором оплавление материала происходит за счет электрической дуги, возникающей между изделием и инструментом, и косвенный – здесь металлическая заготовка делится на части только при помощи плазмы.

Достоинствами плазменной резки является безопасность, быстрота работы, возможность создания сложных контуров, незначительный нагрев металла. Кроме того, при обработке плазмой получается гладкий рез. Минусами технологии являются высокая цена оборудования, шум при работе плазмотронов. Также существуют ограничения по толщине раскраиваемого материала.

Гидроабразивный метод резки металлических изделий

Речь идет о раскрое металла за счет подачи через узконаправленное сопло смеси песка и воды под давлением. Песок с водой справляется с раскроем металла толщиной 30 см, после чего края не нуждаются в дополнительной обработке. Стоит оговориться, что данная методика резки металлических изделий считается инновационной.

Способ не входит в число горячих методов разрезания, так как не предполагает термического воздействия на металл. Эта особенность позволяет избежать деформации изделия.

Минусом гидроабразивного метода считается отсутствие возможности раскроя металлов с очагами ржавчины. Кроме того, оборудование отличается высокой ценой, из-за чего оказывается недоступным для частных лиц.

Инновационные технологии резки металлических изделий

Все способы, о которых говорилось выше, активно используются на производствах и в быту. Однако сегодня создаются более современные технологии, такие как установки для раскроя металла посредством электромагнитного импульса, ультразвука, пр. Есть вероятность, что в ближайшее время они станут столь же распространены, как и уже традиционные методы. Речь идет о следующих видах резки:

Лазером в струе воды.

Данный метод и патент на него принадлежит фирме «Synova Laboratories». Этот способ предполагает, что луч твердотельного лазера фокусируется в струе воды толщиной 0,1 мм под высоким давлением. Иными словами, подход соединил в себе лазерную и водную резку, при этом мощность реза задается сразу энергией лазерного луча и водной струи высокого давления. В месте соприкосновения луча с металлом наблюдается максимальное выделение тепла. В итоге заготовка не нагревается и достигается высокое качество кромки реза.

Метод позволяет формировать глубокие глухие отверстия очень малых диаметров, измеряемых долями миллиметра. Остальные существующие на данный момент способы резки металлических изделий не позволяют выполнять такие задачи.

Ультразвуком.

Ультразвуковое колебание является механическим колебанием частотой 16 418 кГц–2 000 МГц. В качестве источника ультразвука используются магнитострикционный или пьезоэлектрический излучатель – он преобразует высокочастотное электричество в механические колебания.

Данная технология подходит для резки твердых и хрупких материалов, позволяет изготавливать изделия со сложным профилем. А ее принцип состоит в копировании формы инструмента. Благодаря данному подходу улучшается механообработка резанием, производится дефектоскопия, очистка, пайка и иные операции.

За счет установок УЗК при нарезании резьбы момент резания снижается в восемь раз, обеспечивается более легкий отвод стружки, сокращается сопротивление трению в канавках инструмента. При этом увеличивается точность совпадения профиля инструмента и резьбы.

Экзотермическая.

Данный метод известен давно, но все еще остается необычным, так как делает доступной резку металлических изделий под водой на глубине до 100 метров. Железо нагревается дугой до +1 000 °C и начинает окисляться, то есть гореть в струе кислорода с выделением тепла. Последнего достаточно для поддержания плавления металла, а процесс не останавливается за счет подачи кислорода через трубчатый электрод. Газ окисляет металл и выдувает продукты окисления. Такой подход признан самым экономичным среди используемых на глубине 30–100 метров.

Электромагнитным импульсом.

В этом случае применяется устройство, состоящее из конденсаторов и катушек, которые работают от электричества. Конденсаторы накапливают необходимый ресурс, далее система управления подает сигнал, после чего конденсаторы одновременно направляют заряд на катушки. Последние формируют направленное магнитное поле, которое и оказывает воздействие на металл.

Таким образом создается давление 10 т на 1 см2, что позволяет производить быстрый раскрой материалов. Основными достоинствами использования этого подхода к резке металлических изделий является обеспечение качественной кромки без зазубрин и шероховатостей, отсутствие возможности деформировать заготовку. Кроме того, за счет подобной установки на работу требуется в несколько раз меньше времени, чем при раскрое лазером.

Читайте также: