Резка металла дисковыми ножами

Обновлено: 16.05.2024

В последние годы активное развитие упаковочной промышленности, этикетки и гибкой полимерной упаковки, в первую очередь, вызвало бурный спрос на станки для перемотки и продольной резки (бобинорезки). Сегодня десятки фирм предлагают потребителям различные модели станков, произведенных в Азии, Бразилии, США, Европе, на Ближнем Востоке, в странах ближнего зарубежья и даже в Африке, по цене от десятков до нескольких сотен тысяч евро, каждый из которых чем-то отличается от потенциального соперника. Большинство иностранных производителей используют английский язык для описания своего детища, а их партнеры при переводе используют русские и иностранные термины. За изобилием разнообразной терминологии иногда теряется ее начальный смысл и понимание физики процесса.

В этой статье мы постараемся разобраться в терминологии и основных критериях, характеризующих устройства продольной резки рулонных материалов.

Сразу заметим, что в английском языке для обозначения резки используются два слова: CUT и SLIT, причем SLITTING всегда будет означать резку полотна вдоль, а CUTTING как резку вдоль, так и поперек. Отсюда и название станков для продольной резки рулонов - СЛИТТЕРЫ.

Физические параметры станков для перемотки и резки рулонов

Но вернемся к основам. На станках мы режем гибкий материал, который надо предварительно натянуть, для чего к нему прилагают растягивающее усилие F, имеющее размерность силы и измеряемое в единицах: N - ньютон, lbs - фунт-силы или kgf - килограмм силы. Эта сила создает в полотне натяжение Т, имеющее размерность силы на единицу ширины полотна (N\m- ньютон на метр или PLI- паунд (фунт) на линейный дюйм), а в результате в материале создается напряжение растяжения, имеющие размерность - сила на квадрат площади. Часто возникает путаница, когда величины F и T называют одинаково - натяжение.

Рисунок 1. Основные параметры станков продольной резки:

Эти параметры станков определяют виды материалов, которые можно на них обрабатывать, и они связаны с характеристиками материалов, которые называются вязко-эластичные свойства. Пределы эластичности определяются, например, с помощью вертикальной разрывной машины, которая есть в большинстве производственных лабораторий. Среди этих свойств самым интересным является модуль упругости или модуль Юнга, который для большинства материалов можно найти в таблицах.

Решения продольной резки рулонов

Среди технических решений для продольной резки по виду режущего инструмента выделяют резку дисковыми ножами и лезвиями, а в первом случае, по применяемому принципу говорят о ножничной резке и резке продавливанием. В английском варианте это звучит так:

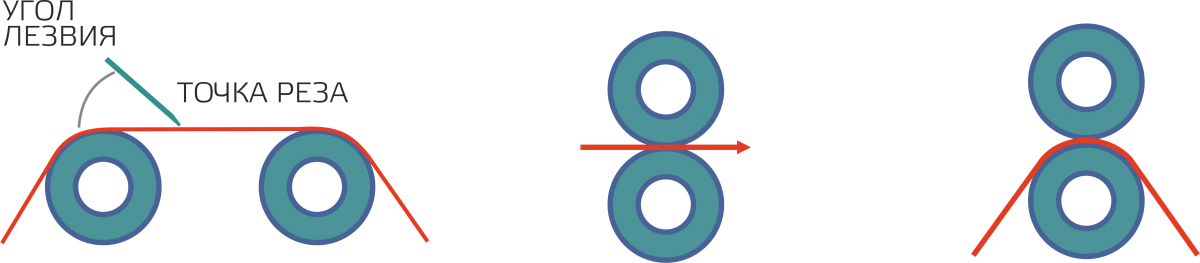

В зависимости от того, как полотно подводится к точке реза выделяют станки с тангенциальной резкой или kissslitting, где полотно касается нижнего ножа в одной точке по касательной, и wrap slitting или резку с обхватом вала полотном, а также резку на весу или, как еще говорят, резку в воздухе (free run или in air).

Рисунок 2. Проводка полотна:

Каждый вид резки имеет свои преимущества и недостатки. Поэтому нельзя выделить лучший, а можно говорить только об оптимальном варианте для каждого материала с учетом его вязко-эластичных свойств, толщины, скорости и условий резки.

Резка лезвиями самая простая в техническим смысле и самая дешевая. Она широко применяется при резке большинства пленок (ПЭ и БОПП). Ее дальнейшая оптимизация и развитие в основном связаны с применением осциллирующих держателей, новыми материалами лезвий, покрытиями и углами заточки, что позволит продлить срок службы лезвия. Главной проблемой является трение лезвия о материал, вызывающие нагрев и ограничивающее максимально возможную скорость резки, что особенно ярко проявляется при резке пленок с высокой абразивностью.

Резка продавливанием внешне проста и одновременно сложна в своей реализации, имеет ограниченные области применения за счет типа своего воздействия на материал. Если материал хрупкий, то проявляется повышенная пыльность, а на упругих материалах происходит утолщение краев вдоль зоны резки, что отрицательно сказывается потом при намотке. Однако, есть области промышленности, где возможно применение только такого типа резки, например, при производстве наждачной бумаги.

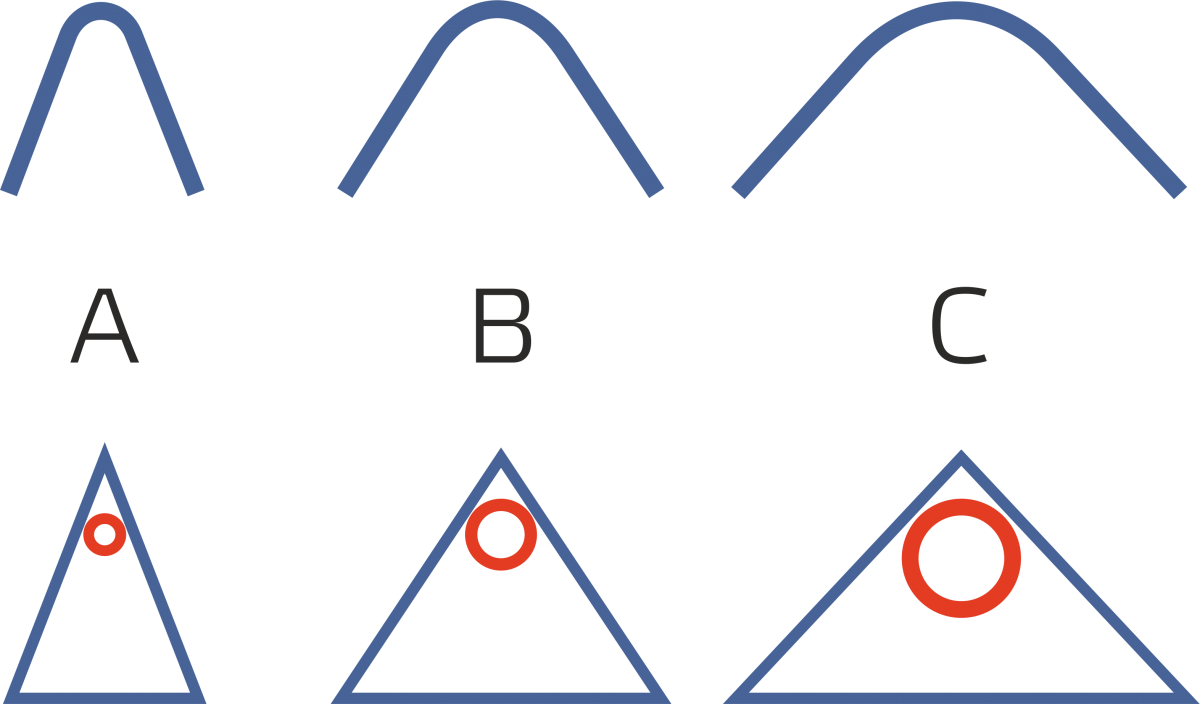

Грамотная заточка дискового ножа будет секретом успеха качества резки. Для каждого материала нож должен иметь свой угол заточки и радиус «затупления». Наиболее часто встречаемые углы заточки составляют 30, 45 и 60 градусов. Чем больше углов, тем «мощнее» нож. Рекомендуемые радиусы закругления режущей кромки колеблются от 0,05 до 0,25мм и зависят от угла заточки. Несоблюдение требований по углам и радиусам, а также различия в диаметре ножей, превышающее сотые доли миллиметра приводит к прежде временному износу и сводит на нет преимущества такого типа резки.

Рисунок 3. Угол и радиус заточки:

Ножничная резка дисковыми ножами самая интересная с технической точки зрения, так как предоставляет операторам множество вариантов настройки под материалы с широкой гаммой различных свойств и практически не имеет ограничения по максимальной скорости. Сегодня в нашей стране уже работают станки со скоростями 2500-2800 м в мин, оснащенные такими тангенциальными системами резки.

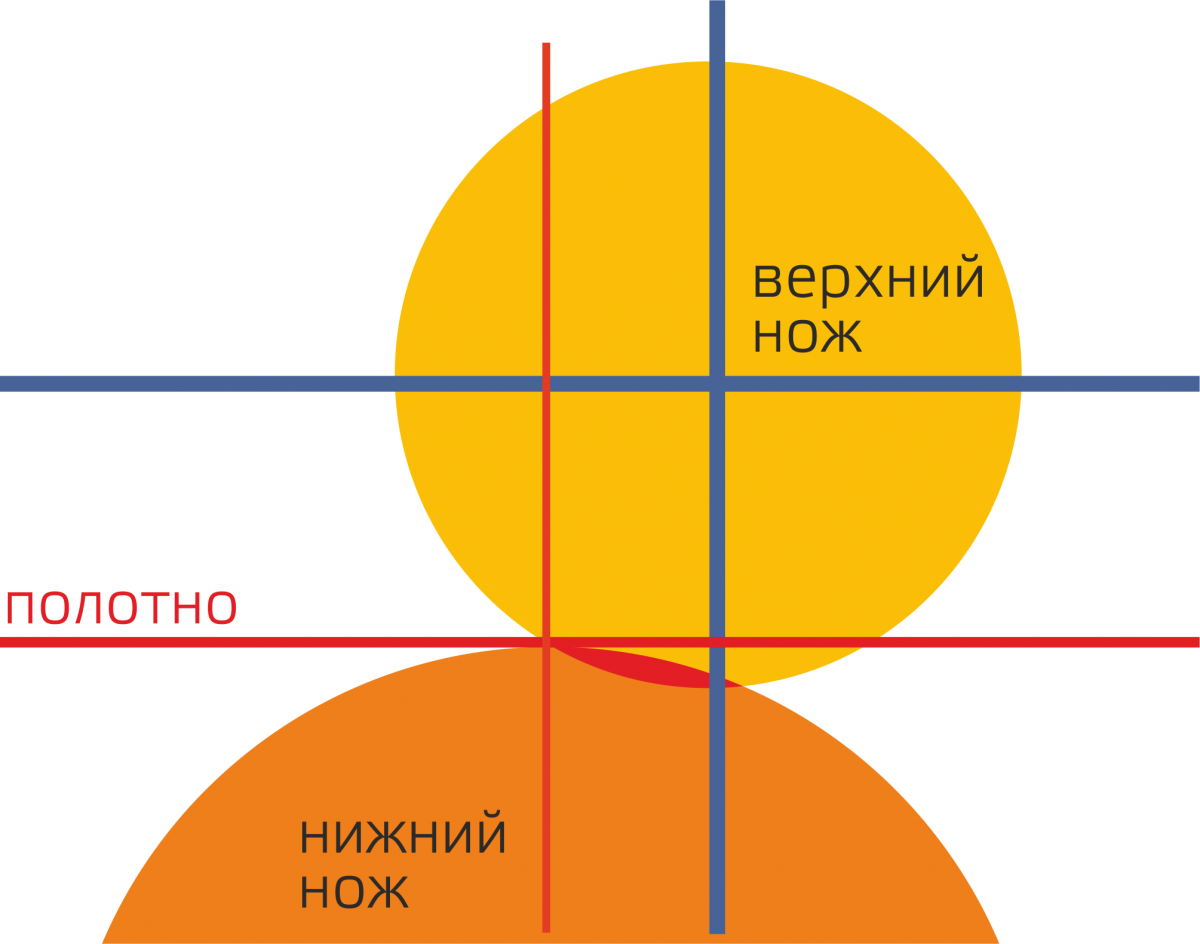

Ножничной резка называется потому, что, по сути, реализует непрерывный и бесконечный по времени процесс резки материала по принципу ножниц, т.е., когда два лезвия и полотно материала сходятся в одной точке - точке реза.

Рисунок 4. Угол реза:

Все видели, как портной раскрывает ножницы на определенный угол, и они как бы сами режут набегающий материал без дополнительных усилий. Секрет ножничной резки в угле реза. На станках оптимальный угол резки будет зависеть от диаметра диска верхнего и нижнего ножей, толщины материала и взаимного расположения верхнего и нижнего ножа. Уточните, как на вашем станке заданы эти параметры.

- Нижние ножи всегда приводные. Их окружная скорость синхронизирована со скоростью станка (полотна материала) и обычно превышает линейную скорость полотна на величину, которая подбирается из практики, но зависит от материала нижнего ножа, коэффициента трения материал, его толщины и упругих свойств. Превышение в ряде случаев составляет 3-5%.

- Верхние ножи, как правило, без привода. Они вращаются за счет трения о нижний нож и о материал. Здесь важен баланс между тягой от нижнего ножа и торможением за счет трения о материал. Поинтересуйтесь окружной скоростью верхний ножей на своем станке.

- Усилие прижима верхнего ножа с нижнему определяется конструкцией ножедержателя и давлением подводимого воздуха. В ряде случаев неустойчивый прижим проявляется в эффекте,называемом Wobbling, что выглядит на торце рулонакак повторяющиеся полосы.

- Верхние ножи установлены в ножедержатели и их регулировка очень напоминает регулировку передних колес автомобиля. Всем автомобилистам это понятно без объяснений.

Технические параметры станков для перемотки и резки рулонов

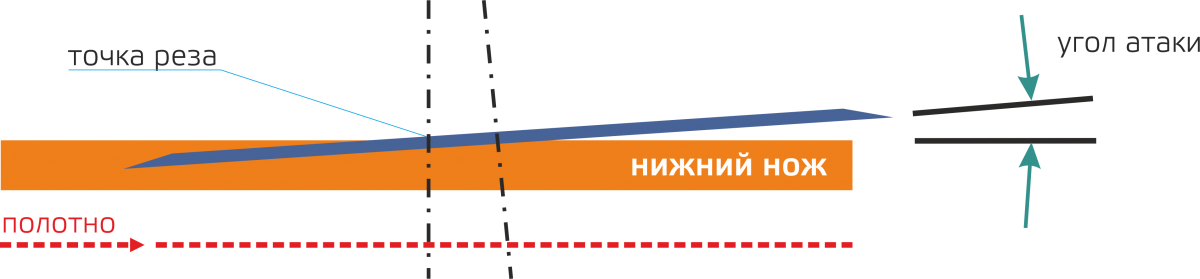

Рисунок 5. Угол атаки:

Сходимость - Skew (Toe-In) - Cant angle - в горизонтальной плоскости угол установки верхнего ножа по отношению к нижнему, иногда называется угол атаки.

Развал - Rake angle - в вертикальной плоскости угол установки верхнего ножа по отношению к нижнему.

Кастер - угол отклонения плоскости установки ножедержателя от вертикали. На современных станках обычно равен нулю. Раньше использовался угол отличный от нуля для стабилизации ножа и исключения «рыскания» по принципу наклона оси передней вилки на велосипеде.

Угол атаки, пожалуй, самый важны технологический параметр и можно рекомендовать использовать разные углы для разных материалов. Уточните у производителя станка. Некоторые производители прикладывают специальный инструмент (калибр) для периодической проверки.

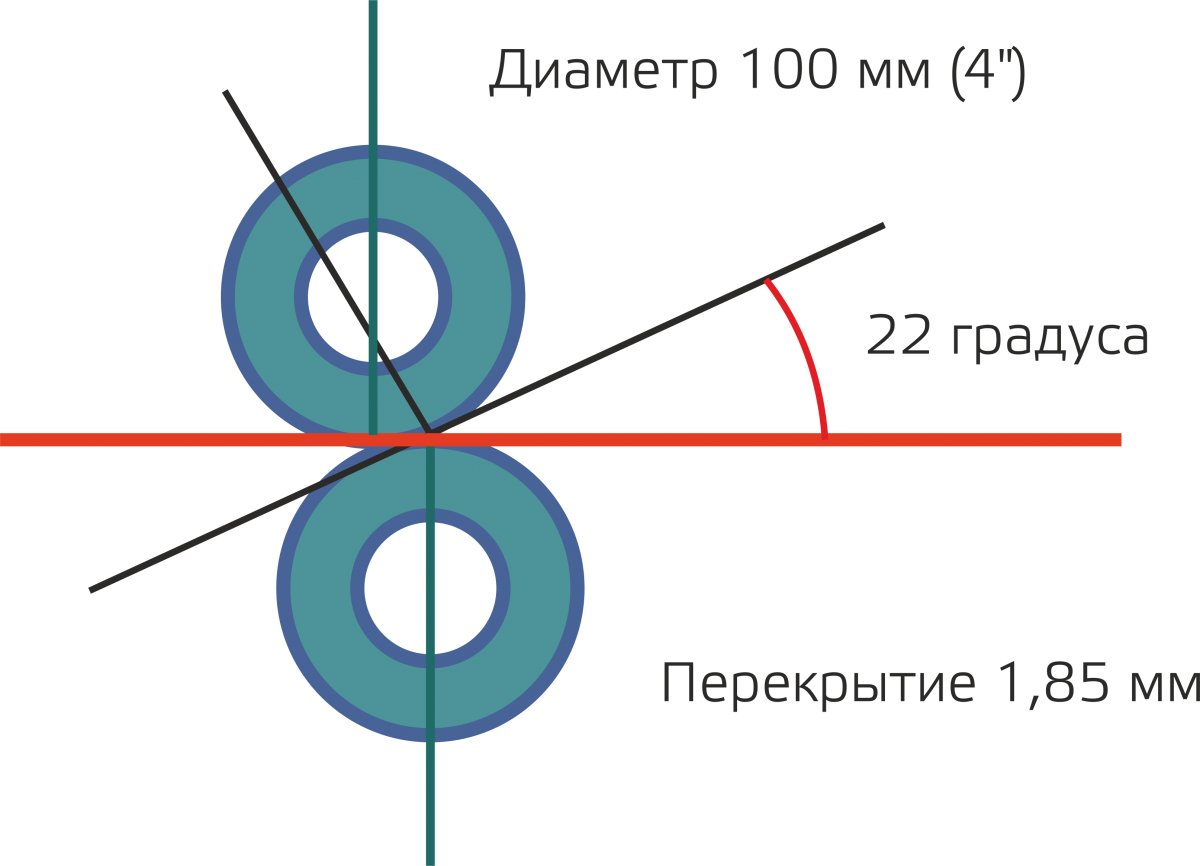

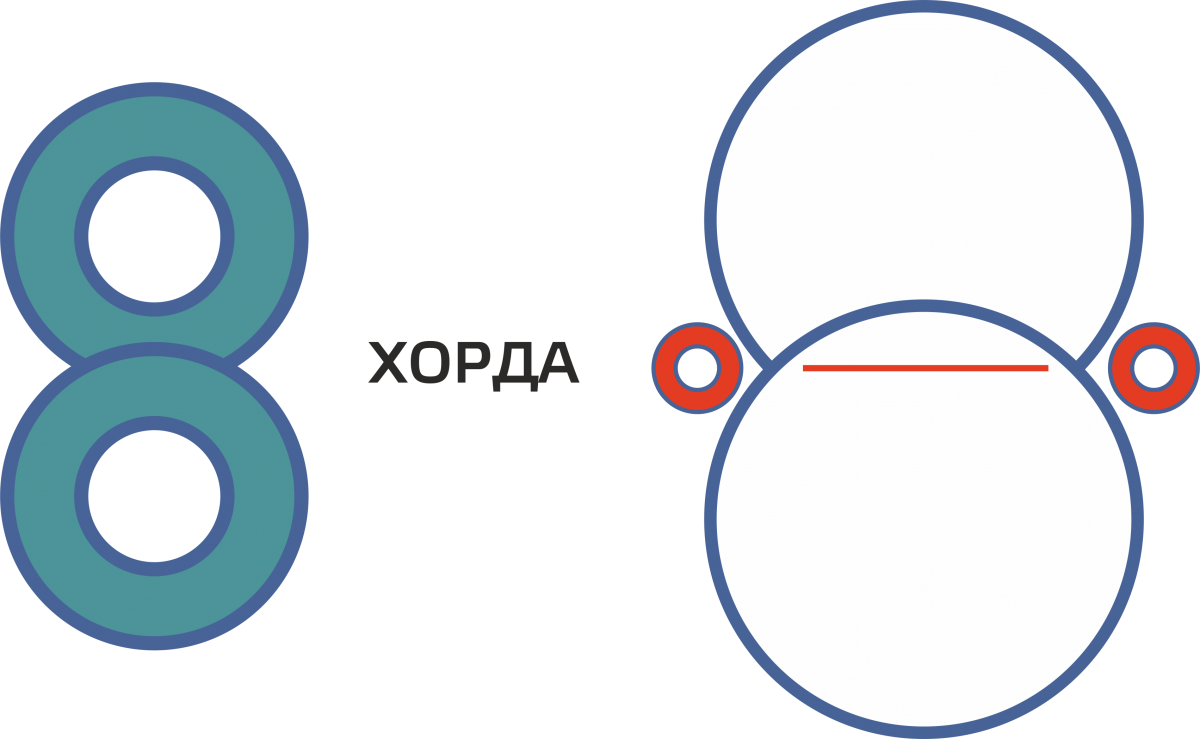

Рисунок 6. Перекрытие ножей:

Перекрытие верхнего и нижнего ножей – регулируемый параметр и он во многом определяет «время жизни» ножа или, как еще говорят, его ходимость, а также степень пылимости. Для каждого вида материала и для каждого диаметра ножа рекомендуется своя степень перекрытия. Поинтересуйтесь какая установка сделана на вашем станке.

Перекрытие легко определить, замерив длину хорды, как показано на рисунке. Некоторые производители вместе со станками поставляют специальный инструмент для таких замеров хорды (вилку).

Все современные ножедержатели имеют регулировку вертикального хода, что позволяет настроить выбранную степень перекрытия. Это становится актуальным сразу после первой заточки, когда диаметр ножа уменьшается.

Многие годы ведутся споры о преимуществах ножничной резки с обхватом вала или с тангенциальной проводкой. Требования производства к быстрой смене форматов вывело ножничную резку с тангенциальной проводкой в лидеры, т.к. в этом случае проще реализовать автоматическое позиционирование. Однако появление быстроразжимных валов для нижних ножей может снова вернуть паритет в этих спорах.

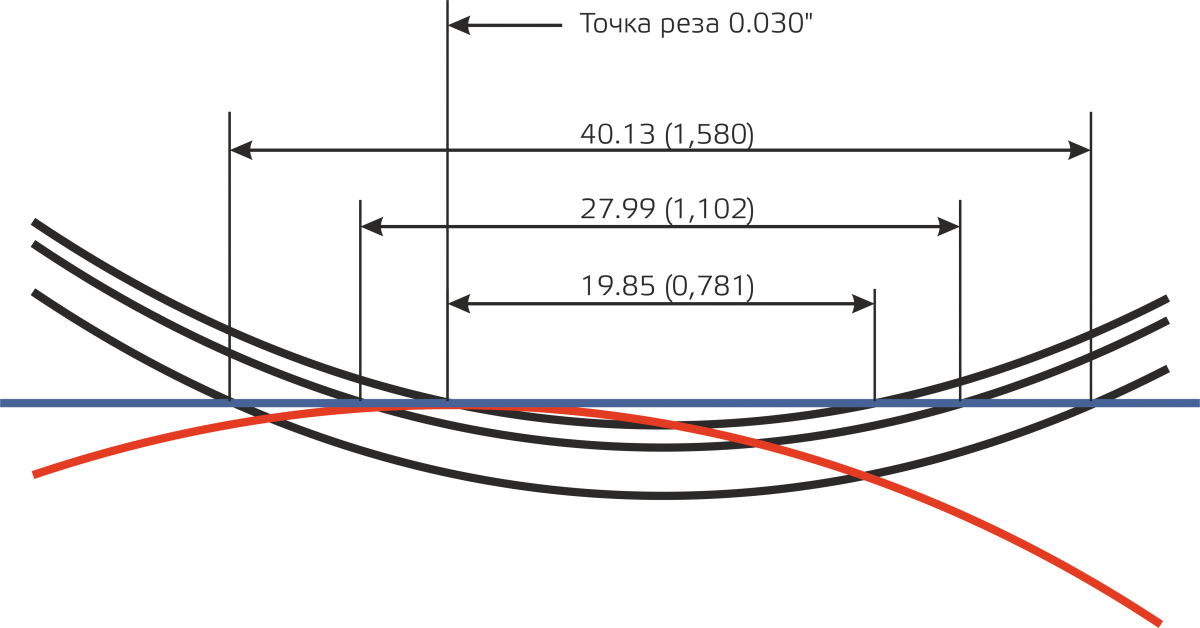

В любом случае при тангенциальной проводке полотна важно обеспечить правильное положение точки реза (см. рисунок) при изменениях диаметров ножей при заточке. В противном случае теряются все преимущества тангенциальной проводки, что ведет в повышению пыльности и снижению качества реза.

Рисунок 8. Тангенциальная проводка полотна:

Объем данной статьи не позволяет осветить такие важные аспекты продольной резки, как выбор материала лезвий и ножей, оптимального соответствия материалов верхнего и нижнего ножа, вопросы заточки лезвий и оптимизации геометрии лезвий, что также важно для правильного выбора и определения оптимальных технологических параметров.

Специалисты компании «Юман» помогут подобрать оптимальные варианты промышленных ножей и лезвий для Вашего производства, а также ножедержатели и узлы резки.

Продольная резка нержавеющей стали

Продольная резка нержавеющей стали является весьма востребованной. Сфера использования нержавейки обширна: от пищевого производства до изготовления трубопроводов. А столь объемное применение означает столь же немалый список разнообразных форм.

Посредством продольной резки из нержавеющей стали изготавливают ленты, полосы, штрипсы. Особенностью такой методики обработки является использование различного оборудования. О разных способах продольной резки нержавеющей стали мы и поговорим далее.

Основные методы резки нержавеющей стали

Обработка и раскрой металлического сортамента невозможны без эффективной резки стали. Благодаря современным технологиям скорость процесса существенно возросла, резать можно листовые металлы практически любой толщины, точно следуя заданным параметрам раскроя.

В настоящее время продольная резка нержавеющей стали осуществляется следующими способами:

- газодуговым;

- плазменно-дуговым;

- лазерным;

- гидроабразивным.

Газодуговая резка стали заключается в расплавлении материала заготовки в месте разреза и удалении частиц расплавленного металла потоком сжатого воздуха. Осуществляется она посредством использования металлических и графитовых электродов, соединенных с гибким шлангом от компрессора, задача которого заключается в нагнетании сжатого воздуха.

Достоинства технологии заключаются в стоимости как самого процесса, так и необходимых расходных материалов, недостатки – в низком качестве боковых разрезов с неровными линиями, а также побочными продуктами плавления.

Лучшего качества изделий можно добиться при помощи применения плазменно-дугового метода, в основе которого лежит использование неплавящегося вольфрамового электрода, образующего плазму за счет воздействия высокотемпературных газов. Быстрая и эффективная резка металла с одновременным удалением из области реза продуктов плавления обусловлена высокой проникающей способностью плазменной дуги и максимальными температурами. Применение такого метода резки металла не требует дополнительной механической обработки краев реза. Технология эффективна при работе с деталями сложной конфигурации.

Лазерная резка стали на сегодняшний день является самым эффективным способом обработки металлопроката, позволяющим получить высококачественный разрез при минимальных временных затратах. Обработка осуществляется при помощи специального оборудования – лазерной установки, в которой роль режущего инструмента играет лазерный луч.

Для лазерной резки стальных заготовок используются различные газы (кислород, азот), удаляющие расплавленный металл из зоны реза. Основные достоинства технологии заключаются в полностью автоматизированном процессе, его высокой точности и производительности. К недостаткам относятся высокая стоимость оборудования и энергоемкость обработки.

Рекомендуем статьи по металлообработке

Гидроабразивная резка стали является прогрессивным методом холодного раскроя металла, в основе которого лежит подача на линию разреза смеси воды и абразивных веществ. Подача осуществляется через небольшое отверстие под высоким давлением. К достоинствам технологии относятся экологичность, пожаробезопасность, относительно невысокая себестоимость.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Поскольку нет прямого контакта с металлом, при этом методе не появляются вредные испарения и окалина. Этим также обусловлено отсутствие термальных деформаций стали и отличное качество разреза. Технология не требует использования дорогостоящих расходных материалов. Главный недостаток заключается в необходимости постоянно поддерживать требуемое давление (минимум 4 000 атмосфер) и изготавливать износостойкие сопла, рассчитанные на высокие нагрузки.

При выборе необходимой технологии следует исходить из особенностей сплава и стоимости процесса. Для специалистов важно правильно подобрать метод, который обеспечит рентабельность, эффективность резки, а также высокое качество раскроя.

3 вида продольной резки нержавейки

Продольная резка нержавеющей рулонной стали обладает как определенными достоинствами, так и недостатками. При необходимости получения деталей сложной конфигурации, а не множества стальных полос следует использовать другой способ работы с металлами.

Эта технология продольной резки нержавеющей стали используется для изготовления элементов декора для квартир, дачных участков, в том числе решеток, элементов ограждений, фонарей, украшений для загородной территории, частных домов, лестниц, перил, ворот, калиток. Кроме того, таким способом создают логотипы, декоративные рамки. Резка стали выполняется при помощи различных пил.

Это более совершенный метод обработки стали. Для повышения скорости процесса и получения более точных разрезов используют лазерное оборудование. При этом меньше количество деталей, имеющих дефекты. Отсутствие динамического воздействия на разрезаемые заготовки позволяет обрабатывать различные виды металлов. Благодаря наличию ЧПУ в современном лазерном оборудовании от мастера требуется только разместить лист стали на рабочем столе и установить алгоритм работы с помощью компьютера.

Портал с закрепленной на нем лазерной головкой приводится в движение шаговыми двигателями. Для изготовления сложных деталей мастеру необходимо сначала разметить контур, по которому будет перемещаться лазер. Так как на листы стали не оказывается механического воздействия, изделия при обработке не деформируются.

Этот способ продольной резки нержавеющей стали не требует выполнения дополнительной шлифовки. Малый диаметр лазерного луча (не более 0,4 мм) позволяет создавать сложные узоры. Кроме того, с помощью контурной резки можно разделять рулоны.

Оборудование для продольной резки нержавеющей стали

Продольную резку нержавеющей стали лучше всего выполнять на станке. Конструктивно он оснащен двумя синхронизированными валами, рабочим столом с регулируемыми направляющими. Двусторонние ножи крепятся на валах упорными винтами. Металлический рулон закрепляют на загрузочной тележке, которая двигается по специальным направляющим, а затем фиксируется на разматывающем барабане. После этого кромки металла подрезаются поперечными ножницами, а затем дисковыми ножами нарезаются отдельные ленты.

Преимущество технологии заключается в ровных срезах и отсутствии в местах реза заусенцев. При соблюдении технологий и правил резки готовые изделия будут качественными и не требующими дополнительной обработки. Такая методика продольной резки нержавеющей стали используется для производства штрипс для труб.

Конструктивно оборудование включает в себя стол и дисковые ножи специальной формы, которые выполняют продольную резку нержавеющей стали. Точность обработки достигается за счет направляющих, подающих металл и обеспечивающих разрезы в нужных местах. Оборудование может быть механическим или электромеханическим, на качество обработки его тип не влияет, но сказывается на стоимости готовой продукции.

Востребованность и доступность продольной резки нержавеющей, черной, оцинкованной стали объясняется использованием полученной продукции как мелкими производителями, так и крупными строительными компаниями. Рулоны металлопроката можно в случае необходимости обрабатывать одновременно в нескольких направлениях, что отражается на возможностях обработки.

Работы по продольной резке нержавеющей стали выполняются в автоматическом режиме:

- листы стали подаются на рабочий стол, нарезаются на полосы;

- металл нагревается за счет поступающего на листы электрического тока (сила тока зависит от толщины заготовок);

- в целях снижения сопротивления стали при резке место реза локально нагревается;

- выполняется продольная резка нержавеющей стали.

Продольную резку можно выполнять и самостоятельно, используя ручные станки. Лист стали помещается в станок, после запуска двигателя мастеру остается только осуществлять контроль над процессом. Перед обработкой в обязательно порядке проверяется заточка режущих ножниц.

5 распространенных ошибок продольной резки нержавеющей стали

Вероятные дефекты продольной резки нержавеющей стали заключаются в низком качестве кромок, заусенцах, волнистости, серповидности, выгнутостях, отметинах от ножей, несоответствии ширины изделий заданным параметрам. Ряд дефектов может быть вызван низким качеством металла, но в большинстве случаев они связаны с тем, что в процессе обработки были заданы неверные параметры резки.

При продольной резке нержавеющей стали можно столкнуться с появлением заусенцев. Они могут появиться из-за слишком больших или, напротив, слишком маленьких горизонтальных зазоров ножей. Это автоматически влечет за собой появление некачественной кромки. Заусенцы являются одним из вариантов низкокачественных краев изделия.

Узкий зазор требует приложения большего усилия, которое возможно за счет вертикального снижения ножей, что приводит к появлению заусенец.

Еще одной причиной возникновения заусенцев являются тупые инструменты для резки, натягивающие и рвущие кромку металла. Использование подходящего резака является необходимым условием получения качественных изделий. Быстро затупляющиеся ножи приведут к образованию заусенцев, а легко крошащиеся станут причиной постоянной перенастройки оборудования и потери времени. Оптимальным является использование износостойких ножей с режущей кромкой, сохраняющей остроту в течение длительного времени. Твердость ножей должна быть тем больше, чем меньше тонких настроек у режущего станка.

При чересчур большом вертикальном зазоре (перехлесте ножей) также возникают заусенцы.

Образованию волнистого края могут способствовать внутренние напряжения стали, однако чаще причиной являются погрешности, допускаемые при продольной резке нержавеющей стали. Дефект может возникнуть из-за слишком большого вертикального зазора (перехлеста).

Еще одной причиной может стать неправильное применение проставочных колец. Слишком маленький внешний диаметр потребует постоянного снижения ножей во избежание проскальзывания. Чрезмерно большие кольца растянут металл по краям. При отсутствии параллельности также возникают волнистые края.

Причиной появления отметин от ножей в большинстве случаев является неправильное применение проталкивающих колец. Некоторое время назад твердость и размеры колец были одинаковыми. Сейчас некоторые продолжают наматывать изоленту на нережущую поверхность ножа во избежание оставления отметин на обрабатываемой стали. Делать этого категорически не рекомендуется – помимо того, что это опасно, такая намотка может стать причиной низкого качества кромок, заусенец и волн.

При продольной резке нержавеющей стали необходимо использовать кольца формы «папа-мама», а также те, что различаются по цвету, размерам и твердости. Два последних параметра не являются постоянными и могут различаться на разных станках. Размеры следует менять в соответствии с твердостью и толщиной обрабатываемой стали.

Причиной появления серповидности могут стать внутренние напряжения бобины. При одинаковом направлении серповидности причиной дефекта может быть обрабатываемый материал. Это можно проверить, перевернув рулон и разрезав его в таком положении. При появлении серповидности в противоположном направлении говорят о внутреннем напряжении металла. Иначе причина будет вызвана нарушениями при продольной резке нержавеющей стали.

Дефект возникает при нарезании штрипса узкими полосами, в этом случае горизонтальный зазор будет разным от края к краю. Также будет заметна разница на кромках полосы. К примеру, одна сторона кромки может быть хорошей по качеству, а другая – растянутой.

Появление выгнутости также может быть обусловлено дефектами штрипса или нарушениями при продольной резке нержавеющей стали. Причина выгнутости зачастую заключается в избыточном вертикальном зазоре или неправильной форме проталкивающих колец. Слишком большие кольца «папа» или слишком маленькие «мама» могут привести к появлению выгнутости.

Для правильной настройки станка необходимо понимать принципы использования проталкивающих колец. Оптимальным вариантом будет консультация с производителем оборудования, а также прохождение обучения продольной резке нержавеющей стали, поскольку на разном оборудовании могут потребоваться разные сценарии настройки.

Продольная резка нержавеющей стали практически также востребована, как поперечная. Прежде чем приступить к работе, необходимо правильно подобрать оборудование, изучить особенности его использования. Далее обработка будет осуществляться в определенной последовательности для получения полос и лент.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Типы резки металла

Резание металла – один из основных технологических процессов металлообработки. Используется он при необходимости разделения на несколько частей листовой или сортовой заготовки. В современном производстве применяются высокоточные и экономичные типы резки металла, позволяющие быстро и с минимальными потерями материала получить изделия необходимой конфигурации.

Основные типы резки металла

Существуют следующие типы резки металла:

1. Холодный (механический). Резка происходит за счет механического воздействия на металл специальным режущим инструментом, изготовленным из материала с твердостью, намного большей, чем жесткость обрабатываемого изделия. Применяются следующие инструменты:

- гильотина;

- ленточнопильный станок;

- дисковая (циркулярная) пила и «болгарка».

2. Горячий (термический). Обрабатываемая заготовка расплавляется по линии разреза, а остатки металла удаляются газом. Горячий тип резки металла подразделяется на следующие виды резания:

- газокислородный;

- лазерный;

- плазменный.

Но не все типы резки металла – как холодной, так и горячей – позволяют получить изделие заданной чистоты. Остановимся более подробно на каждом из вышеперечисленных способов.

Холодные типы резки металла

Резка металла механическим способом – это сложный процесс, потому что металлические изделия обладают высокой прочностью и твердостью. К холодным типам резки металла относятся:

Резка с помощью гильотины.

При таком способе резания используются специальные механические инструменты – ножницы и ножи по металлу. Заготовка устанавливается на рабочий стол и закрепляется прижимной балкой. Затем с помощью специального лезвия производится резка. В результате получается идеально ровный край, без лишних кромок, заусенцев и зазубрин. Режут материал сразу по всей ширине листа, поэтому кривизна среза нулевая.

В настоящее время используются следующие виды гильотин для рубки металла:

- ручные;

- гидравлические;

- пневматические»

- электромеханические.

Они не отличаются друг от друга по принципу действия, но последние три вида дополнены электроникой, обеспечивающей точность и безопасность резки. Также есть станки, которые могут резать металл не только поперек, но и вдоль. Чаще всего гильотинный тип обработки применяют при заготовительных работах.

Недостатки данного способа:

- Может применяться не для всех типов металлов и имеет ограничения по толщине заготовки. Например, гидравлические станки предназначены для металла толщиной до 6 мм.

- Полученные в результате резки заготовки часто не соответствуют нужному размеру, так как точность обработки зависит от квалификации оператора.

- Невозможно осуществить фигурную резку.

Ленточнопильная резка.

В настоящее время этот тип резки металла очень популярен по причине невысокой стоимости оборудования, хорошей производительности и несложного обслуживания. Режущим инструментом является ленточная пила, натянутая на шкивах.

Современные ленточнопильные станки (ЛПС) дополняются разнообразным оборудованием и электроникой, благодаря которым агрегат легко встраивается в конкретную производственную линию. Скорость резки подобной машины в среднем составляет около 100 мм/мин и выше.

Способ резки на ЛПС позволяет добиваться точного соответствия заданным параметрам, а место разреза не нужно дополнительно обрабатывать. Метод хорош для высокоточных изделий и деталей с гладкой поверхностью. ЛПС подходит для любого металла, а ширина реза составляет всего 1,5 мм.

При таком типе резке металла важно соблюдать ряд условий:

- точный выбор шага зубьев режущего полотна в соответствии с сечением распиливаемого профиля с помощью специальных таблиц;

- скорость подачи;

- скорость резки.

ЛПС позволяет резать металлическую заготовку под углом, что является большим преимуществом по сравнению с гильотиной.

К недостаткам этого типа резки металлов относятся невозможность получить фигурный рез и ограничение размера заготовок в зависимости от возможностей станка.

Резка металла циркулярной пилой и «болгаркой».

С помощью циркулярной пилы делают точные разрезы хорошего качества. Этот инструмент позволяет контролировать угол разреза.

К недостаткам такого типа резки относят большое количество отходов, невысокую скорость и маленькую глубину разрезания.

Для резки профильного проката можно использовать болгарку. На месте среза не остается окалины и окислов, мало отходов.

Но низкая производительность при таком типе резки металла является его главным недостатком по сравнению с другими способами.

Горячая резка металла

Современное промышленное производство требует высокопроизводительных способов металлообработки, позволяющих выпускать максимально возможное количество заготовок заданного качества в минимальные сроки. Этим требованиям отвечают горячие типы резки металла.

Газокислородная резка.

Принцип работы основан на том, что в чистом кислороде при температуре выше +1000 °C металл плавится и выгорает. Место реза предварительно разогревается до температуры воспламенения материала. В качестве разогревающего газа обычно используется ацетилен. На время прогрева влияют толщина металла, его марка и состояние поверхности заготовки.

После того как место разреза прогревается, в сопло резака подается струя горящего кислорода. Она прорезает заготовку по всей толщине, плавно перемещаясь вдоль линии реза. В процессе горения кислорода также удаляются окислы, образующиеся на поверхности полуфабриката.

Для того чтобы разрез получился качественным, важно соблюдать одинаковое расстояние между резаком и заготовкой во время обработки. Это нелегкая задача при использовании ручного газокислородного резака. В случае автоматизации процесса резание происходит на большой скорости кислородом высокого давления, в результате производительность работы и качество среза значительно возрастают.

Уникальность способа заключается в возможности:

- разрезания заготовок большой ширины;

- обработки изделий из титана.

К недостаткам газокислородной резки относятся:

- невозможность использования при резке цветных металлов (меди, алюминия), хромоникелевых и высокоуглеродистых сталей;

- большая ширина реза, образование окислов, наплывов, невысокое качество;

- невозможность обработки криволинейных поверхностей;

- изменение физических свойств материала в области разреза в результате высокотемпературного воздействия.

Плазменная резка металла.

Тип резки при помощи плазмы основан на принципе интенсивного расплавления металла по линии разреза за счет теплового воздействия сжатой электрической дуги и последующего его испарения. Под воздействием электрической дуги образуется полностью или частично ионизированный газ, или плазма. Температура внутри газоплазменного потока достигает +15 000…+20 000°С, что позволяет в разы увеличить производительность процесса по сравнению с газокислородной резкой, а также избавиться от недостатков последней.

Из всех перечисленных типов резки металла в настоящее время благодаря своим преимуществам плазменная обработка является оптимальным выбором для современных металлообрабатывающих производств:

- плазменный рез высокоточен и не оставляет наплывов;

- позволяет резать по кривым линиям;

- исключается изменение физических свойств металла (перекаливания) за счет узконаправленного нагрева участка резки;

- можно производить резку титана, меди, чугуна, специализированных марок стали, не меняя инструмента;

- оборудование не имеет баллонов с взрывоопасным газом, соответственно, не требует заправки и доставки этих емкостей;

- не требуется особого режима соблюдения мер пожарной безопасности;

- отсутствует подготовительный этап очистки, потому что высокотемпературное воздействие эффективно удаляет посторонние примеси (в виде ржавчины, грязи, краски), качество разреза остается неизменным;

- не нужны специальные присадки для цветных металлов, используется дешевая электроэнергия и воздух, расходные материалы – только сопла и электроды, поэтому плазменная резка металлов – экономически выгодный технологический процесс.

Недостатки данного типа резки металла:

- Из-за воздействия высоких температур изменяются свойства кромок заготовки. Они становятся более твердыми, часть материала теряется, поэтому нужны дополнительные затраты на обработку края. В любом случае качество кромок после плазменной резки значительно лучше, чем после газокислородной: нет окалины, ширина зоны с цветами побежалости в пять раз меньше.

Лазерная резка металла.

Данный тип относится к инновационным технологическим процессам. Суть его – в интенсивном воздействии на металл узкого лазерного луча, обладающего стабильной частотой и длиной волны. Он может фокусироваться на небольшом участке поверхности с помощью оптики, управляемой специальной компьютерной программой. Благодаря такому технологическому решению лазерная резка имеет непревзойденные параметры точности.

Высокая плотность энергии, характерная для направленного и узко концентрированного лазерного излучения, позволяет нагреть и испарить строго определенный участок металлической заготовки.

Лазерная резка происходит следующим образом:

- нагревание до температуры плавления по линии реза;

- расплавление металла;

- погружение в толщу разрезаемого материала.

При погружении лазерного луча внутрь металла происходит повышение температуры, в результате чего материал расплавляется и закипает. Этот процесс потребляет много энергии, поэтому для ее экономии в зону разреза подается вспомогательный газ, с помощью которого происходит плазменная резка. В зависимости от теплотехнических свойств материала заготовки, вспомогательными газами могут быть обычный воздух, азот, кислород, инертный газ.

Достоинства лазерного типа резки металла:

- максимально узкие резы;

- отсутствие деформации при резании тонких листов стали и мягких полуфабрикатов;

- возможность точного раскроя по сложным контурам;

- минимальное количество неровностей;

- маленькая площадь термического воздействия;

- универсальность метода – подходит к любым сплавам;

- несложное управление станком лазерной резки.

Единственный недостаток лазерной резки – небольшая допустимая толщина металла.

Чем хороша гидроабразивная резка металла

Гидроабразивная резка металла – принципиально иной по сравнению с остальными метод металлообработки. Он отличается от способов горячей резки тем, что не изменяет физико-механические свойства материала заготовки. При таком типе резки металла отсутствует деформация краев – их оплавление и сваривание.

Технологический процесс основан на использовании насоса сверхвысокого давления – до 6 000 бар, который через сопло диаметром 0,1 мм подает воду со специальным абразивом, образующую узконаправленную струю, способную разрезать сталь толщиной до 30 см. Скорость резки листа толщиной 1 мм на гидроабразивной установке может достигать 2,7 м/мин.

Основные достоинства лазерного типа резки металлов:

- Обрабатываемая поверхность не нагревается, потому что подаваемая струя воды моментально охлаждает рабочую область.

- Гидроабразивная резка справляется с самыми сложными конфигурациями и профилями любых заданных параметров.

- Не требуется дополнительных работ по обработке края в виде шлифования, качество разреза получается очень высоким.

- Ручные установки для гидроабразивного типа резки пригодны для использования под водой, глубина работ может достигать нескольких сот метров. Один насос высокого давления способен подавать воду одновременно на две-три установки.

- Экономичность – даже по сравнению с плазменной гидроабразивная резка выигрывает, при этом скорость разрезания может достигать 30 000 мм/мин без ухудшения качества разреза.

- Безопасность – станки для гидроабразивной резки идеально использовать в цехах с повышенной взрывоопасностью, а также с использованием легковоспламеняющихся материалов, так как гарантируют отсутствие искры, нагревания поверхности.

Основными недостатками гидроабразивных станков являются высокие эксплуатационные расходы и шумовой фон во время применения.

Самые последние технологические разработки в области резки металла предоставляют новые возможности для резания заготовок большой толщины. Это оборудование для ультразвуковой, криогенной и электроимпульсной обработки. Пока на нашем рынке оно не получило широкого распространения из-за высокой стоимости и сложности управления.

Какой тип резки металла выбрать

Выбирая тип резки металла для производства, прислушайтесь к советам профессионалов.

Технологи по металлообработке советуют обратить внимание на 10 признаков идеального способа резания:

- Увеличение скорости обработки со стабильным качеством.

- Чистый срез без остаточных следов и деформаций.

- Возможность резки металлов разной толщины.

- Износостойкость режущего инструмента.

- Возможность обработки поверхностей с посторонними загрязнениями.

- Возможность фигурной резки.

- Вариативность профиля разреза.

- Возможность совмещения с другими технологическими операциями (например, со снятием фаски).

- Простая управляемость.

- Экономичный раскрой.

Просто выберите технологический процесс, который будет совмещать максимальное количество рекомендуемых признаков для конкретного случая.

Метал лопрокат

Металлопрокат в розницу и оптом. Металлобаза в Москве

Наша продукция

прайс-лист

Облако меток

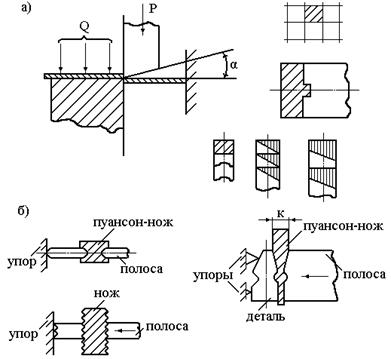

Отрезка листового материала на дисковых ножницах и штампах

РЕЗАНИЕ НА ДИСКОВЫХ НОЖНИЦАХ

Схема резания, усилие

Для отрезки полос толщиной до 30 мм широко применяются дисковые ножницы. Они бывают с одним наклонно расположенным ножом или с двумя ножами, расположенные под углом. Отрезка полосы осуществляется двумя дисковыми ножами одинакового диаметра, которые вращаются в разные стороны с одинаковой скоростью. Отрезка начинается, когда материал будет захвачен ножами, и силой трения втянут между ними.

схема действующих сил при отрезки

В точках 1-1 ножи действуют на материал с силой и направленными по радиусам 01 и 0,1. Равнодействующая этих сил направлена в сторону, обратную направлению движения металла и стремится вытолкнуть материал. Однако ей противодействуют силы трения и , которые направлены в обратную сторону. Равнодействующая этих сил при правильном выборе диаметре ножей больше равнодействующей . Для подсчета усилия при отрезке на дисковых ножницах пользуются формулами:

где - сопротивлению срезу, Мпа; - диаметр ножа, мм; - толщина материала, мм; - угол створа ножа; - число пар дисковых ножей; - коэффициент; - величина перекрытия ножей.

Геометрия ножей

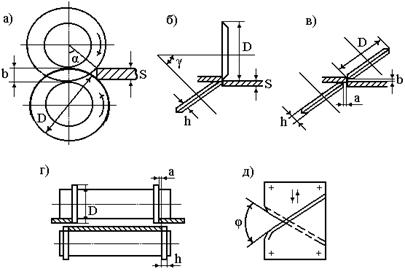

Применение дисковых ножниц зависит от формы ножей.

Типы дисковых ножниц

Ножи выполнены по типу а) применяются при отрезки полос с прямолинейной кромкой. Ножи типа в) служат для вырезки круглого и криволинейных контуров по шаблону или разметке. Дисковые ножницы с ножами типа а) делают с одной или несколькими парами ножей. Тогда лист режется сразу на несколько полос. Точность отрезки полос на дисковых ножницах соответствует 7 квалитету точности. Точность при отрезке и вырезки криволинейных контуров и кругов на дисковых ножницах по шаблону соответствует 8 квалитету точности, а по разметке 9 квалитету точности.

Перекрытие ножей, угол створа, диаметр роликов.

Величина перекрытия ножей рекомендуется: для стали и для меди. Дисковые ножницы (рис. 4.2) изготавливаются только с одной парой ножей. Ножи смещены по вертикали на величину ; по горизонтали ножи смещены на величину . Смещение ножей позволяет легко поворачивать заготовку и вырезать разнообразные детали по кривым с небольшими радиусами. Отрезка на дисковых ножницах возможна только тогда, когда равнодействующая сил трения ножей о металл будет больше равнодействующей силы выталкивающей металл, из-под ножей. Это выполнимо при условии, если угол створа ножей будет меньше 150, т.е. в том случае, когда диаметр ножей будет больше 30-40 толщин разрезаемого металла. для определения диаметра ножей с учетом их уменьшения при переточке пользуются следующей формулой, при этом задаваясь углом створа , определив . Из треугольника

Минимальный радиус кривизны

Наименьшей радиус кривой при резании дисковыми ножами типа б) зависит от диаметра ножей и толщины металла

Минимальные радиусы кривизны в мм,

а) дисковые ножницы с параллельными осями. На этих ножницах производят резку листов на полосы, а также резку круглых (дисковых) заготовок с выходом на край листа. Толщина материала до 30 мм. Заход ножей . Угол захвата . Диаметр ножей для тонких материалов мм , для толстых ;

б) дисковые ножницы с одним наклонным ножом (рис. 15, б). На ножницах этого типа режут полосы, круглые, дисковые и кольцевые заготовки. Толщина разрезаемого материала до 30 мм. Угол наклона . Для тонких материалов диаметр ножей , мм; для толстых материалов; диаметр ножей , мм;

в) дисковые ножницы с наклонными ножами (рис. 15, в). Такие ножницы применяются для резки круглых, дисковых, кольцевых и криволинейных заготовок с малым радиусом. Криволинейная поверхность задней режущей грани обеспечивает свободный проворот материала. Толщина материала до 20 мм. Зазор , , для толстого материала ; для тонкого материала мм;

г) ножницы многодисковые с параллельными ножами (рис. 15, г). Такие ножницы применяются для одновременной резки полос, а также для обрезки полос и лент по ширине. Толщина материала до 10 мм. Угол резания 900, , мм. Зазор .

ДРУГИЕ ВИДЫ РЕЗАНИЯ МАТЕРИАЛОВ

Резание вибрационными ножницами

Ножницы служат для резки криволинейных заготовок по разметке или шаблонами с малым радиусом до мм. Ход ножа 2-3 мм. Передний угол . Угол створа . Ножницы имеют два ножа специальной формы, из которых один нижний закреплен неподвижно, а верхний получает до 2500 вибрирующих движений в минуту. Перекрытие ножей толщины материала, позволяет вырезать контуры по кривым малым радиусам (12-15 мм), а при вырезки внутренних контуров не прибегать к предварительному сверлению. Недостаток этих ножей: быстрый износ, наличие заусенцев и зарубов. Точность вырезки на вибрационных ножницах соответствует 10-12 квалитету точности.

Отрезка на штампах

Схемы отрезки на штампах а - односторонняя; б - двусторонняя

На рис. б приведены схемы двухсторонней отрезки на штампах. Ширина удаляемого отхода зависит от толщины ножа, составляющей от двух до четырех толщин разрезаемого материала. При материале толщиной мм ширина отхода мм.

Читайте также: