Резка металла ленточной пилой

Обновлено: 04.05.2024

Резание ленточной пилой на практике оценивается на основе режимов резания. Решающими факторами являются время резания и качество отрезаемых заготовок. Можно выделить следующие критерии процесса резания на ленточнопильном станке по металлу:

- пропиленная поверхность за единицу времени. Она зависит от режущей способности пилы, от материала заготовки, а также от подачи пильной рамы станка, от различных установочных параметров;

- параметры стойкости ленточной пилы. Выбор стойкости как критерий использования ленточной пилы, описывается, среди прочего, её износом;

- увод пилы. В качестве "увода" пилы во время процесса пиления обозначается отклонение полотна пилы и вызванное этим изменение размеров поверхности резания у произведенной детали, по сравнению с заданными идеальными размерами плоскости резания, обусловленными кинематикой ленточнопильного станка;

- структура наружной поверхности пропиленной плоскости.

Для оценки процесса резания ленточной пилой могут быть также использованы появляющаяся волнистость или следы вибрации на поверхности резания. Кроме того, на всех поверхностях, полученных при пилении пилами с определенной разводкой зубьев, можно наблюдать отражение контура детали.

В процессе обработки заготовки на ленточнопильных станках, выделяют следующие режимы резания: подача (S) - величина перемещения пильной рамы, мм/мин.; скорость (V) - скорость движения зубьев пилы в направлении главного движения, м/мин. Применение двух прямолинейных движений - главного и вспомогательного, позволяет получить необходимую траекторию движения каждого зуба пилы. При определении силы резания ленточной пилой необходимо знать толщину срезаемого одним зубом слоя разрезаемого материала. Кинематическая схема резания, приведенная на рис. 1, иллюстрирует величину подачи на один зуб пилы Sz, или величину срезаемого слоя.

Рис. 1. Кинематическая схема резания ленточной пилой

Зная шаг зубьев, t, скорость движения пилы, V и подачу S, можно определить величину Sz:

где Sz - подача на один зуб пилы, мкм; t - шаг зубьев, мм; s - подача пилы, мм/мин; V - скорость движения пилы, м/мин.

При проведении исследовательских работ были использованы сведения по скоростям резания различных металлов и сплавов, предлагаемые фирмами-производителями ленточнопильных станков. Для определения подачи ленточной пилы в зависимости от скорости резания и шага зубьев t, мм (T.P.I.) применяемых пил, проведены эксперименты по пилению прямоугольного проката В=100 мм, из стали 45. На станке была установлена биметаллическая ленточная пила М 42 T.P.I. – 3/4 (t=7.3 мм.). Резание ленточной пилой производилось при скорости пилы V=60 м/мин. С применением СОЖ. Пила была предварительно приработана. Подача варьировалась от 10 до 140 мм/мин. До проведения эксперимента расчетным путем определены величины подач на зуб Sz, представленные на рис. 2.

Рис. 2. Подача на зуб (Sz) при резании ленточной пилой

По результатам исследований установлено, что тонкая, вьющаяся и упругая стружка образуется при подачах на зуб 7.2 - 8.4 мкм, что указывает на правильность выбора подачи. При меньших подачах стружка порошкообразная, тонкая, при больших подачах толстая, с цветами побежалости. На основании проведенных экспериментов для построения графика зависимости подачи от скорости пилы, представленного на рис. 3, принята подача на зуб 8 мкм.

Рис. 3. График зависимости минутной подачи от скорости ленточной пилы

Используя данный график и зная скорость ленточной пилы можно весьма просто определять и устанавливать требуемую подачу для разных пил с различным шагом зубьев, при этом режим резания будет оптимальным.

Как было установлено, процесс резания ленточной пилой специфичен, т.к. при резании каждым зубом срезается очень тонкие слои металла. Толщина срезаемого слоя (подача на зуб Sz) получается в пределах 0.5-20 мкм. Фактические действующие усилие резания и усилие подачи при заданных режимах резания могут быть пределены только экспериментально.

На станке была установлена биметаллическая ленточная пила М 42 с шагом зубьев (T.P.I.) 2/3 (t=10мм.). Обрабатываемая заготовка прямоугольного сечения В=200 мм., из стали 45. Резание производилось при скорости V=60 м/мин., с применением СОЖ, предварительно приработанной пилой, с подачами 12, 24, 48, 72, 96 и 120 мм/мин. Усилия резания определялись косвенно по показаниям цифрового ваттметра, установленного в частотном преобразователе системы управления главным двигателем станка и расчетом тянущего усилия на приводном диске. Мощность, затрачиваемая на холостой ход ленточной пилы, вычиталась. Усилие подачи измерялось электрическим тензометрическим динамометром DH-FGA-500. Датчик динамометра устанавливался и крепился на столе станка. Результаты эксперимента представлены на рис. 4.

Рис. 4. Зависимость усилия резания ленточной пилой от подачи

Пятое и шестое резание изношенной ленточной пилой не производилось, из-за затупления приведшего к уводу пилы на четвертом резе.

На основании проведенного эксперимента установлены зависимости между усилием резания Pz и усилием подачи Pу для новой пилы и пилы с изношенными зубьями.

Выражение к новой пиле: Рz/Py ≈ 1;

Выражение к изношенной пиле: Рz/Py ≈ 0,7.

Анализируя полученные результаты, следует отметить, что толщина среза Sz влияет на усилие резания Pz в меньшей степени, чем это следует из закона прямой пропорциональности, потому, что с увеличением толщины среза усадка стружки не остается постоянной, а неизменно уменьшается.

Используя полученные в эксперименте величины Pz при устанавливаемых подачах, как значение координат построим в линейных координатах график результатов измерения сил резания ленточной пилой (рис. 5).

Рис. 5. График результатов измерения сил резания ленточной пилой

Через экспериментальные точки проводим плавную выравнивающую линию, графически приближенно выражающую искомую функциональную зависимость Pz = f(Sz)

Полученная кривая схожа с параболой, поэтому искомую зависимость можно аппроксимировать функцией степенного вида:

где коэффициент с и показатель степени u являются константами. Для нахождения значений данных величин проведем логарифмирование данной зависимости

lg Pz = lg c + u lg Sz

Значения показателя степени u находим аналитическим способом. На выравнивающей кривой берем точки H1 (Pz1 = 464, Sz1 = 12); H2 (Pz2 = 750, Sz2 = 24); H3 (Pz3 = 1215, Sz3 = 48); H4 (Pz4 = 1610, Sz4 = 72); H5 (Pz5 = 1970, Sz5 = 96); H6 (Pz6 = 2320, Sz6 = 120); Подставляя в представленное выше выражение значения координат Pz и Sz взятых точек получим ряд уравнений вида:

lg Pz1 = lg c + u lg Sz1;

lg Pz2 = lg c + u lg Sz2;

lg Pzi = lg c + u lg Szi;

Объединяя попарно эти уравнения и решая системы из двух уравнений исключением коэффициента с получаем выражения для u:

u = (lg Pz1 - lg Pz2) / (lg Sz1 - lg Sz2);

u = (lg Pz1 - lg Pz3) / (lg Sz1 - lg Sz3);

u = (lg Pz1 - lg Pzi) / (lg Sz1 - lg Szi);

u = (lg Pz2 - lg Pz3) / (lg Sz2 - lg Sz3);

u = (lg Pz(i-2) - lg Pzi) / (lg Sz(i-2) - lg Szi);

u = (lg Pz(i-1) - lg Pzi) / (lg Sz(i-1) - lg Szi).

Значения показателя степени u получим примерно равным 0.7. Поскольку значения u примерно равны во всех выражениях, это означает, что зависимость Pz = f(Sz) может быть удовлетворительно аппроксимирована вышеприведенным степенным уравнением. Значение показателя степени u принимаем равным среднему арифметическому всех вычисленных значений, т.е. 0.7. Зная значение показателя степени u можно представить формулу силы резания в уточненном виде:

P = Kp * σв * Sz(0,7) * b;

Для примера, используя данное уравнение, определим усилие резания ленточной пилой заготовок из стали 45 (σв = 650 Н/мм2) при подачах на зуб от 1 до 20 мкм, количество зубьев, находящихся в зоне резания k*=3,10,20,30 и построим соответствующий график, приведенный на рисунке 6.

Таким образом, после проведения эксперимента удалось уточнить формулу силы резания ленточной пилой для обработки на ленточнопильных станках и сделать вывод о зависимости усилия резания и усилия подачи для новой и уже изношенной пилы.

Ленточнопильная резка металла

Ленточнопильная резка металла – это наиболее точный метод раскройки (точность резки составляет 0,1-1,5 мм) твердых, мягких стальных металлоизделий. Способ применим к листовому прокату, арматуре, балкам, швеллеру, уголкам, трубопрокату из черных и цветных сплавов.

Резка осуществляется на специальных станках по заданным размерам (от 100 мм) и под нужным углом (от 0 до 60 градусов).

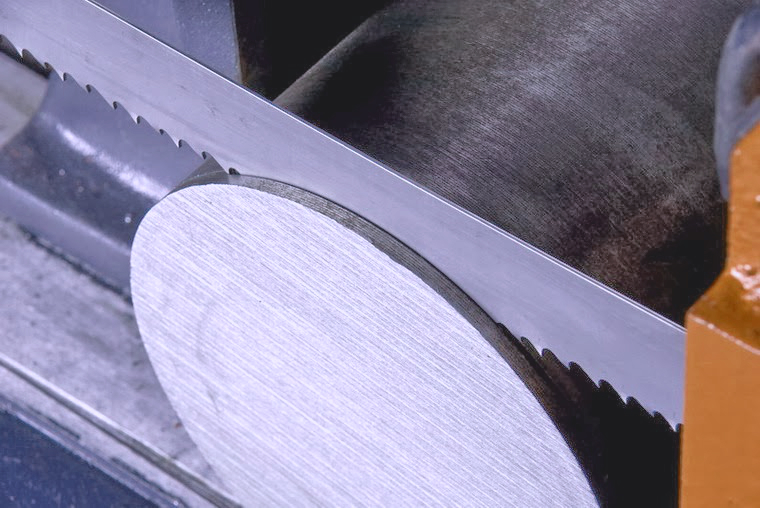

Ленточная пила, используемая в работе, – это многорезцовый металлорежущий инструмент, который представляет собой стальную гибкую ленту, замкнутую в кольцо. Зубья располагаются по одному краю. Их шаг может быть постоянным (от 1 до 32 TPI) и переменным (от 10/14 до 0,75/1,25 TPI).

*TPI – количество зубьев на 1 дюйм.

Полотно способно разрезать заготовки из различных материалов: легких, быстрорежущих, конструкционных, высоколегированных, нержавеющих сплавов и цветных металлов. На таком оборудовании рекомендуется работать с сортовым прокатом, а также трубопрокатом:

- круглого сечения до 330 мм;

- квадратного – до 300х300 мм;

- прямоугольного – до 420х210 м.

*Распил под углом в 45 градусов и больше возможен для металлоизделий с максимальным диаметром в 260 мм или с сечением 230х280 мм.

Ленточнопильная резка металла отличается от иных методов обработки своей ювелирной точностью (в пределах 0,1-1,5 мм с отклонением от вертикали не более чем на 0,05 мм). Его достоинство заключается в том, что появление сколов, трещин на обрабатываемой заготовке исключено.

Принцип действия

ЛПС относится к оборудованию высокой мощности. Используя ленточнопильный станок, можно вырезать сложные заготовки из одного цельного листа. При этом режущая часть не нуждается в частой замене.

К ключевым элементам ЛПС относится:

- металлический или пластиковый корпус;

- станина (она является неподвижной);

- приводной механизм (электродвигатель, ремни, маховики);

- контур замкнутого типа, отвечающий за резку металлопроката;

- механизм подачи заготовок;

- система числового программного управления (ЧПУ).

Средний показатель скорости работы на ленточнопильном станке составляет около 100 мм/мин.

Принцип действия оборудования следующий:

- после запуска электродвигателя начинают вращаться маховики, стянутые приводным ремнем. Они приводят в движение главный режущий элемент;

- в станок загружается заготовка. Для равномерного распределения давления ее ровно укладывают (это влияет и на точность распила);

- на грань среза постоянно подается охлаждающая жидкость (данная манипуляция остужает срез, поддерживает оптимальную температуру металлоизделия, исключает вероятность выхода из строя самой установки);

- пила делает точные разрезы в нужных местах заготовки по заранее заданным параметрам.

Отметим, что резка металла на ЛПС осуществляется только по ровным линиям. Сделать фигурный распил на таком оборудовании нельзя. Для данных целей стоит прибегнуть к иным методам обработки (например, к лазерной резке).

Виды станков

На заводах, металлобазах используются станки преимущественно вертикального, горизонтального типа. На крупных предприятиях обычно устанавливается полностью или полуавтоматическое оборудование с ЧПУ.

Перечислим особенности каждого вида:

- Горизонтальные станки состоят из рабочей зоны с режущим полотном, двух осей, тисков, пильной рамы (она может устанавливаться под разными углами относительно подаваемой заготовки).

- Вертикальные станки позволяют обрабатывать массивные металлоизделия. Установленная рама движется в продольном и поперечном направлении. Управляется работа станка посредством ЧПУ.

- Станки консольного типа работают по принципу вращения самой консоли на специальном шарнире.

Качество обработки, скорость работы, точность среза во многом зависит от уровня автоматизации ЛПС. Они бывают:

- ручными. Чтобы режущий элемент воздействовал на заготовку под нужным давлением либо используется вес самого стана, либо применяется усилие со стороны работника. Каждое действие контролируется и осуществляется мастером. Это бюджетный вариант. Из минусов отметим низкую скорость работы, незначительный объем обрабатываемой продукции;

- полуавтоматическими. Работник загружает, фиксирует заготовку, устанавливает размеры, угол среза. После этого он запускает работу станка при помощи пульта управления или встроенной электронной панели. По сравнению с предыдущим видом полуавтоматические станки позволяют увеличить темпы работы;

- автоматическими. Оборудование настраивается оператором. После этого оно начинает самостоятельно функционировать. При необходимости станок можно перевести в ручной режим. Отличается высоким показателем производительности, точности. Но существуют сложности в настройке агрегата. Этот вид ЛПС используется при многосерийном изготовлении металлоизделий на крупных предприятиях. Программирование ЧПУ при автоматизации станков позволяет увеличить объемы и скорость обработки продукции.

По направлению режущие пилы бывают маятниковыми и по типу гильотины. В первом случае встречаются одноколонные и двухколонные. Гильотинный вид характеризуется подвижной рамой, которая опускается на заготовку.

Режущий элемент может быть биметаллическим или из твердых углеродистых стальных сплавов. Полотно может разрезать как пустотелый металлопрокат, так и сплошной толстостенный металл (швеллеры, шестигранники, полосы и др.). Показатели плотности, твердости ленточной пилы гораздо больше, чем у обрабатываемого материала. Ленты из инструментальной стали обладают разрывной прочностью в 80 кПа/мм кв. Биметаллические пилы могут иметь твердость до 950 HV.

Резка металла ленточной пилой. Принципы работы

Принципы работы ленточнопильного станка, виды станков. Материалы полотен и их заточка

Самый результативный способ обработки заготовок из металла — это резка металла ленточной пилой. Именно этот способ выделяется значительной продуктивностью, качеством пропила. Весь рабочий труд по распилке происходит на ленточнопильном станке. Важнейшей особенностью этого станка стало присутствие в нем специальной пилы. Режущий инструмент натянут между шкивами и сварен в кольцо с зубьями.

Разберем принцип работы ленточнопильного станка

Между двух маховиков натянута лента, которую крутит устройство агрегата. Вслед за тем, как оператор подключает станок, и пила добивается необходимой частоты вращения, остается всего-навсего загрузить отделочный материал.

Чем тратить время на обычный способ, к которому вы привыкли, более эффективно порезать металл на ленточнопильном станке (дисковой резкой, механической ножовкой, газорезными установками).

Профиль обрабатываемой заготовки зависит от того, какое расстояние между зубами полотна. И это особенная отличительная черта резки материалов ленточной пилой. При работе станка одновременно должны быть задействованы 3-4 зуба. Если при работе над одной заготовкой нужны ножи разных сечений и диаметров, то в технической документации должно быть указанно, какие ножи и где их надо менять на ленточной пиле.

Вода или особый вязкий раствор — вот и все, что надо для смазывания и охлаждения ленты. Чтоб при резке металла на ленточном станке лента не нагревалась, как раз и используют эту жидкость. Жидкость защищает ленточную пилу от перегрева при распиле металла, а так же смывает металлическую пыль и снижает износ. Использовать эти растворы необязательно, но благодаря им понижается нагрузка на рабочую ленту.

Резка металла ленточной пилой, плюсы:

- Значительная быстрота обработки металлических деталей;

- Увеличенная сглаженность среза;

- Повышенная экономия пропила (ширина — 1,5 мм);

- Угол отделки металла ±60;

- Распил материала любой формы и толщины;

- Аккуратность 0,1-1,5 мм, может быть сбой от вертикали до 0,05 мм;

- Обрабатываются заготовки пакетным способом;

- Нет стружки на станках.

Станки с ленточной пилой делятся на такие типы:

Консольные или маятниковые

Станки с таким устройством производятся с пильной рамой (консолью). Данная пила вертится на шарнире и передвигается в отвесной (вертикальной) плоскости. Консольными приборами режут трубы, сортовой и сплошной прокат. Модификации бывают поворотными и неповоротными (эти пилы режут только под углом 90).

Одностоечные или колонные

На станках с таким устройством работающая часть станка укреплена на особой стойке и двигается по этой стойке сверху вниз. Главные плюсы аппаратов такого типа— вероятность резки работающего материала под углом с самым минимальным числом операций.

Двухстоечные

В этом станке все совсем по-другому. В нем размещаются две колонны по обе стороны от стола. По этим колоннам консоль передвигается вверх и вниз. Пильная рама совмещается со станиной с поддержкой маневренного совмещения, представляющего собой твердый замкнутый контур. Такое устройство обеспечивает увеличенный натиск на рабочий материал, благодаря этому пила не покидает плоскость резания. Так же в работе применяется вертящийся стол для отделки заготовок под углом. Двустоечные ленточнопильные станки сконструированы для увеличения твердость конструкции. Благодаря ей отделывать материал можно почти всякой жесткости.

Портальные

Для таких станков сконструировали закрепленный рабочий стол и движущийся портал. Они приспосабливаются для производства с заготовками больших размеров, которые тяжело обработать (металлических отливок, плит, поковок). В процессе работы портал передвигается по направлению вдоль работающего станка. Такая установка позволяет уменьшить место, на котором стоит станок.

Горизонтальные поворотные или угловые

Эти станки сконструированы для того, чтоб рабочий металл резал под углом собственной оси детали. Главнейшая разница — меняемый по обеим осям угол наклона пильной рамы. Добавочное пространство для маневра дают крутимый стол и губки тисков.

Материалы полотна ленточных пил

Чтобы изготовить ленты, употребляются заготовки разнообразной жесткости, выбор этого материала зависит от направления режущей ленты. Чтобы работать с деревянными заготовками, выбирают легированную сталь (жесткость 45 HRC). Для увеличения крепости металла до 64 HRC или выше, берут стальные ленточные пилы и закаляют током высокого качества. Чтоб заниматься цветным металлом и сталью из углерода, нужны именно такие инструменты. Но в большинстве случаев чтоб разрезать металл, используют пилы с биметаллическим полотном: у этих ленточных пил зубы производятся из специального сплава стали с кобальтом и вольфрамом, а главная доля полотна используется из инструментальной стали. Чтоб увеличить жесткость такого инструмента (65-69 HRC), его обязательно закаляют. Биметаллическими пилами также режут листы из нержавеющих, инструментальных, жаростойких сталей.

Биметаллическое полотно годится не везде, например, с крепкими листами (такими как армированная пластмасса, стекловолокно, графит). Зубы пилы обрабатывают стеллитом — сплавами вольфрама, кобальта, хрома, повышая эффективность и прочность полотна.

Заточка ленточных пил

Если неправильно или плохо заточили пилу — это приводит к скоплению напряжений в зубчиках пилы. Это скопление может стать причиной быстрого износа инструмента, из-за которого обязательно порвется полотно. Визуально видно, что зубы пропилов или режущих деталей становятся шершавыми, значит пора точить. В зависимости от жесткости зубов и выбирают приборы для заточки. В большинстве случаев выбирают электрокорундовые инструменты, эльборовые или алмазные круги. Алмазные круги используются для того, чтоб работать с лентами, а другие круги употребляются для точения зубов биметаллических и других пил, у которых жесткость увеличена.

Фигура круга может быть разной, смотря какие зубы и грани для заточки. Она может быть плоской, профильной (будет совпадать с профилем зубьев), чашечной или тарельчатой. Скорость вокруг круга при работе составляет 20-25 м/ с.

Как заточить ленточные пилы — выделенные способы:

При этом способе затачивания используется эльборовый круг, он повторяет форму зубов. Этот точильный камень сразу отделывает поверхность с обеих сторон смежных элементов. Подобный способ хорош тем, что он сберегает все габариты и углы излома зубов. Так же такой способ исключает появление у основания зубов угловатостей. Эта деформация приводят к тому, что полотно и режущие элементы быстро снашиваются. Для затачивания деталей таким способом выбирают автоматизированные станки. На этих станках толкатель и заточный круг синхронизируются. Основной минус этого метода — надо приобретать специальный станок.

- Затачивание каждого зуба отдельно друг от друга

На затачивании таким способом уйдет намного больше времени, так как надо обрабатывать зубья с одной и с другой стороны. Положительные стороны: простота и удобство. Таким методом намного выгоднее точить, ведь он не требует специального станка и обработать надо всего один раз.

Технический сервис ленточных пил

Для того чтобы резка металла ленточной пилой была не расточительной, а станок и лента работали долго и качественно, нужно соблюдать следующие рекомендации:

- Зубья на пиле надо затачивать и чистить;

- Зубья на полотне надо разводить;

- Заменять охладительно-смазочные материалы.

Время распила полотна — 1-1,5 часа, потом пусть передохнет, снимет напряжение. Сила натягивания ленты составляет 160-190 кгс/см3.

Пакетная резка металла. Как правильно резать трубы и профильные заготовки пакетом.

Пути увеличения эффективности распила профильных заготовок

В современном быстроразвивающемся мире множество зданий, сооружений, конструкций (супермаркеты, заводы, ангары, рекламные щиты и т.д.) используют в своей основе колонны, всевозможные фермы, связи и т.д. Перечисленные металлоконструкции изготовлены из металлопроката – листа, швеллера, балки, трубы различных длин и сечений.

Для получения требуемых размеров металлопрокатную заготовку необходимо распилить.

Использование ленточнопильного оборудования для этих целей подходит наилучшим образом. В тоже время распил, уложенных сразу по несколько штук, обеспечивает увеличение производительности. Остается только правильно подобрать шаг зуба и тип ленточнопильного станка.

Особенности ленточнопильного станка при пакетной резки труб и профильных заготовок

Производительные станки сконструированы так, что ленточное полотно располагается под небольшим углом относительно заготовки. Именно в таком положении нагрузки на режущую часть пилы снижаются. Данный эффект особенно хорошо работает при порезке труб, профилей. Буквально 2-3 градуса наклона относительно заготовки и сразу же снижается максимальная длина реза а вместе с ней и нагрузки на пилу.

Но важно не только правильно располагать ленту пилы в отношении заготовки. Также важно правильно зажать материал в зоне реза. Это обеспечивают зажимные тиски. Их задача обжать материал со всех сторон реза, включая сверху и снизу. Т.к. внизу расположена мощная станина станка, то прижимать необходимо только сверху. В таких случаях лучше использовать станок, имеющий в своей конструкции верхний прижим для распиливаемых заготовок.

Верхний прижим ленточнопильного станка

на выходе заготовок

Некоторые производители, экономя на покупке станка, прибегают к различным методам, например, прихватки точечной сварки на концах заготовок, которые могут фиксироваться стропами или цепями. Эти способы является довольно сложными и не эффективными, и на сварку уходит и время и электроды.

Кроме этого важным пунктом при обжатии пакета является зажим отпиленных заготовок, чтобы снизить вероятность возникновения вибраций, заусенцев и увеличить стойкость пилы.

Рекомендации по расположению заготовки и ее фиксации при пакетной резке и распиле по несколько штук сразу

Размеры заготовки влияют и на тип применяемого станка и на геометрию зубьев пилы.

Геометрия зубьев ленточного полотна для распила труб и профильных заготовок

Для решения задач по распилу профильных заготовок, заводы-производители пил создали варианты пил, имеющие увеличенную производительность.

Сконструирован зуб с увеличенной разводкой зубьев, имеющий уникальную форму межзубной впадины для эффективного выноса стружки. При распиле больших пакетов заготовок существует риск заклинивания ленточного полотна. Для устранения проблем заклинивания пилам по профилю создается увеличенная разводка зубьев. Благодаря этим особенностям, пилы с этими конструктивными особенностями используются для резки профильных заготовок.

От параметров труб и толщины стенки трубы зависит вариант шага зуба, который следует использовать. Если для распила тонкой стенки (3-5мм) взять пилу с достаточно крупным шагом (2/3) то при резе одновременно будет находиться только 1 зуб. Это повлечет чрезмерную нагрузку и скалывание.

Советуем, чтобы подобранный шаг зуба обеспечивал нахождение в материале заготовке минимум 3м зубьям. Рекомендуется, чтобы выбранный шаг зуба позволял находиться в отрезаемой заготовке, по крайней мере, 3 зубьям одновременно, но не более 24. Переменный шаг зуба 10/14 и 8/12 рекомендован на заготовки с толщиной стенок 1-2 мм. Переменные шаги зуба 6/10 и 5/8 на стенки средней толщины - 3-6 мм; еще более крупные шаги 4/6 или 3/4 должны использоваться на трубах с еще более толстыми стенками. Необходимо помнить, что при пакетной резке толщину стенки надо удваивать. Чтобы правильно выбрать шаг зуба используйте нашу таблицу с рекомендациями.

Кроме шага зуба необходимо подобрать и соответствующий тип (форму) зуба. Для резки профильных заготовок применяют пилы со специальным профильным зубом.

Наша компания предлагает обе формы зубьев: РТ и ТТ

Тип зуба PT имеют усиленную форму зуба, которая позволяет избежать скалывания зубьев и, как следствие, эффекта «домино» при резке труб, металлоконструкций и пакетов из заготовок малых размеров

Тип зуба TT . имеет также усиленную форму зуба в виде трапеции. Отличный вариант для небольших станков по резке различного стального профиля (фасонного проката) как по одной заготовке, так и пакета

С целью увеличения производительности распила профильных заготовок применяется пакетная резка. Однако это более сложный процесс, так как требуется не только правильно уложить все заготовки в зону резания, верно закрепить, но и обеспечить корректные режимы резания. Основной проблемой при пакетной резке являются еще более высокие вибрации, чем при распиле по одной заготовке, поэтому для ленточнопильного оборудования следует проводить плановые осмотры узлов и замену элементов станка.

С нашей помощью вы сможете правильно выбрать не только станок для распила профильных заготовок, но и ленточную пилу со специализированной формой зуба.

Режем алюминий ленточной пилой

Режем алюминий ленточной пилой? - А почему бы нет. Интерес разработчиков к внедрению большего количества алюминиевых деталей в разработку конечных продуктов заставляет технологов пересматривать операции по их производству. Так же это затрагивает и операцию по резке заготовок из алюминия. Обычно, технология резки алюминия выполнялась исключительно на дисковом отрезном станке, но теперь разработки новых ленточнопильных станков помогли расширить эту технологию.

В течение длительного времени формировался фокус на использование, по мере возможности, более лёгких материалов, особенно это заметно в транспортной промышленности. Поэтому металлообрабатывающие производства заинтересованы в приобретении новых знаний о лучших способах обработки алюминиевых материалов. Конечно, это затрагивает многие операции на производстве, включая и резку заготовок из алюминия.

Этот интерес к лёгким конструкционным материалам, кажется, будет долгосрочной тенденцией. Многие компании в транспортной промышленности интересуются сокращением веса их продуктов, т.к. необходимо снизить расход топлива, а для этого нужно производить самолёты и другие транспортные средства более лёгкого веса. Поскольку тех производителей, которые могут эффективно обработать алюминий, ждут прекрасные возможности, они должны знать и о технологии резки, помогающей им сделать эту работу ещё эффективнее. Вопрос резки алюминия состоит в том: резать алюминий ленточной пилой или использовать дисковые отрезные пилы? Технические преимущества при резке алюминия можно получить на обоих типах пил, поэтому нужно рассмотреть все их достоинства и недостатки в отдельности.

Как резать алюминий ленточной пилой

Ленточнопильные станки действительно никогда не считались первым выбором для резки алюминиевых заготовок, и до недавнего времени мало кто думал купить ленточную пилу для резки алюминия, но всё изменилось. С тем, как происходит развитие в технологии производства ленточных пил большая алюминиевая заготовка теперь может быть отрезана почти так же быстро, как и на больших дисковых отрезных станках. Лучшей новостью для металлообрабатывающего производства является то, что ленточнопильный станок для резки алюминия требует значительно меньших капиталовложений, чем дисковый отрезной станок. Проще говоря, это - меньшее по габаритам оборудование, потому что его ленточное полотно меньшего размера по сравнению с большими отрезными дисками и не требует большой рабочей зоны или длинного рабочего хода перемещения.

Кроме того, современные ленточные полотна изготавливаются из таких специальных материалов, чтобы они могли быстро вращаться на шкивах ленточнопильного станка и быть достаточно гибкими, чтобы не порваться. Более того, современные ленточнопильные станки обеспечивают хороший контроль ленточного полотна. Шарико-винтовая пара и сервопривод подачи помогают гарантированно обеспечивать прямой точный рез алюминия ленточной пилой с заданной величиной подачи до 1000 мм в минуту. Чтобы произвести такую высокую скорость движения ленточного полотна (до 4000 SFM), требуется соответствующее соотношение мощности и крутящего момента, чтобы даже на высоких скоростях ленточнопильный станок не был перегружен.

Современная технология ленточнопильных станков достигает всех этих очень важных параметров. Если на металлообрабатывающем производстве происходит резка алюминиевых заготовок и других подобных материалов в более низких объёмах, например, 1000 штук или меньше за смену, то выбор ленточнопильного станка может быть самым лучшим решением.

Если алюминиевая заготовка больше, чем диаметр 180 мм, то современный ленточнопильный станок - хороший выбор для работы. Кроме того, если у нет необходимости в высокой точности и прямоугольности реза, то ленточнопильный станок будет в состоянии выполнить эту резку.

Решив купить ленточную пилу по металлу на производство вы должны знать, что толщина ленточного полотна более узкая, чем толщина отрезного диска, как правило, приблизительно 0,9 мм. Это приводит к значительно меньшему расходу алюминиевого материала в стружку по сравнению с резкой на отрезном дисковом станке, и со временем снижает затраты на закупку алюминиевых заготовок.

Насколько быстро происходит резка на ленточнопильном станке алюминиевой заготовки? При диаметре алюминиевой заготовки 250 мм марки 6061, отрезка происходит за 14 секунд. Это равняется 2350 квадратных мм и означает, что ленточнопильные станки теперь в состоянии резать на 3500 SFM, что не идёт ни в какое сравнение с предыдущими поколениями, которые могли резать только до 500 SFM.

Резка алюминия на дисковом станке

Один из более традиционных методов резки заготовок большого диаметра из алюминия - это резка на дисковом отрезном станке круглыми дисками очень большого диаметра. Этот метод резки завоевал популярность из-за высокой скорости, на которой алюминий мог быть отрезан, по сравнению с резкой на ленточнопильном станке.

Круглый диск входит в материал на высокой скорости и поддерживает ту же самую скорость даже после выхода из отрезаемого материала. Производители отрезных дисков называют это постоянной величиной скорости и подачи. Естественно, что ленточнопильные станки не могли себе этого позволить, потому что ленточное полотно довольно легко могло быть повреждено, если бы оно вошло в металл на высокой скорости. При резке алюминия ленточной пилой вязкость материала разрушила бы ленточное полотно, если бы оно вошло в материал быстро. Но новые разработки в области производства ленточнопильных станков внесли изменения.

Большие дисковые отрезные станки требуют больших капиталовложений. Это не должно удивлять, потому что размер оборудования играет важную роль в своей способности быстро отрезать алюминий. Например, круглый диск, отрезая алюминиевую заготовку диаметром 500 мм, сам должен быть диаметром не менее 1000 мм, а более идеальный вариант - приблизительно 1200 мм. Конечно, при таких диаметрах отрезаемых заготовок оборудование должно быть большим и достаточно жёстким, чтобы вращать такой большой отрезной диск на высокой и постоянной частоте вращения.

Если требуется финишная чистовая отрезка окончательного варианта заготовки, то дисковый отрезной станок является подходящим выбором. Это особенно очевидно при быстрой поштучной резки заготовок маленького диаметра. Например, при резке алюминиевых заготовок в объёме производства даже 5000 штук за смену, получается ровный и чистый торец.

Однако, при всех очевидных плюсах дискового станка, отметим, что из-за своей толщины отрезной диск дополнительно переводит в стружку отрезаемый материал. Например, для диска диаметром 1000 мм эта величина составляет около 9мм.

Алюминий режем ленточной пилой или диском

Лучший вариант отрезки алюминиевых заготовок зависит от применения. Дисковые отрезные станки обычно подходят для отрезки алюминиевых заготовок диаметром от 10 мм до 150 мм при высокопроизводительной резке больших объёмов (около 5000 штук за смену), и для получения самого точного и качественного торца заготовки.

Резать алюминий ленточной пилой обычно имеет смысл при диаметре заготовок более 150 мм и для металлообрабатывающих производств, которые отрезают не только алюминиевые, но также часто режут и другие материалы.

Наиболее важным моментом является то, что ленточнопильные станки теперь способны конкурировать в резке алюминиевых заготовок, что было невозможно несколько лет назад. Это дает еще один способ в решении производственных задач.

Читайте также: