Резка металла на заводе

Обновлено: 17.05.2024

Резка металла представляет собой заготовительный процесс раскроя материала, который осуществляется по особой технологии и с помощью специальных станков и инструментов. Благодаря постоянному развитию и совершенствованию данный процесс стал повсеместно применяться не только в автомобилестроении и в области промышленного строительства, но и в других производственных сферах. Инновационные разработки позволяют создавать высокопроизводительное оборудование, которое позволяет кроить любые виды материала с максимальной точностью и скоростью.

Особенности резки металла в различных областях промышленности

Результатом процесса резки становится получение раскроенного на отдельные детали металла. С помощью резки можно сделать заготовки различного размера и формы (в т.ч. получить нестандартные детали), а также обеспечить близкий к безотходному производственный процесс.

Классификация процесса резки металла основывается на многих факторах.

Так, все виды резки металла условно делятся на две большие группы и зависят от способа воздействия на обрабатываемый материал:

Исходя из способа управления, процесс резки металла может быть:

На крупных производствах чаще всего применяется бесконтактная резка металла термическим способом.

Для осуществления раскроя металла используется специализированное оборудование – станки:

- отрезные; ; и пр.

- плазменные;

- гидроабразивные;

Совершенствование технологии резки металла позволяет использовать современные станки с высокой степенью производительности, которые в сжатые сроки помогают получить заготовки с идеальными линиями разреза и минимальными отходами.

Для резки листового материала используются специально выверенные технологии, в которых учтены толщина, вид, состав и физические свойства металла. Одна из целей резки – получить деталь нужной формы и размера с сохранением химических свойств материала.

Лазерная резка металла

Представляет собой современный высокоточный метод раскроя материала с помощью оборудования для лазерной резки металла. Технологический процесс строится на фокусировании луча в определенной точке с регулируемой мощностью излучения. Фокусировка происходит на небольшом участке, где металл мгновенно плавится или испаряется.

Главными преимуществами лазерной резки являются:

- высокая точность резки;

- возможность получения деталей сложной формы и широкого размерного ряда;

- идеальная обработка как толстых металлических листов, так и хрупких тонких материалов;

- обработка любых типов металла;

- экономичный расход материала;

- минимальные отходы.

Среди недостатков лазерной резки можно выделить ее стоимость: чтобы купить станок для лазерной резки металла, необходимо потратить большую сумму, нежели для приобретения оборудования плазменной резки.

Сферы применения лазерной резки:

- машиностроение;

- судостроение;

- авиационная отрасль;

- космическая промышленность;

- сфера медицины;

- рекламная область;

- дизайн и пр.

Лазерная технология обработки металла в настоящее время считается самым востребованным способом резки. Оборудование, которое используется для осуществления данного вида резки металла, постоянно совершенствуется и автоматизируется, что значительно упрощает и ускоряет производственный процесс.

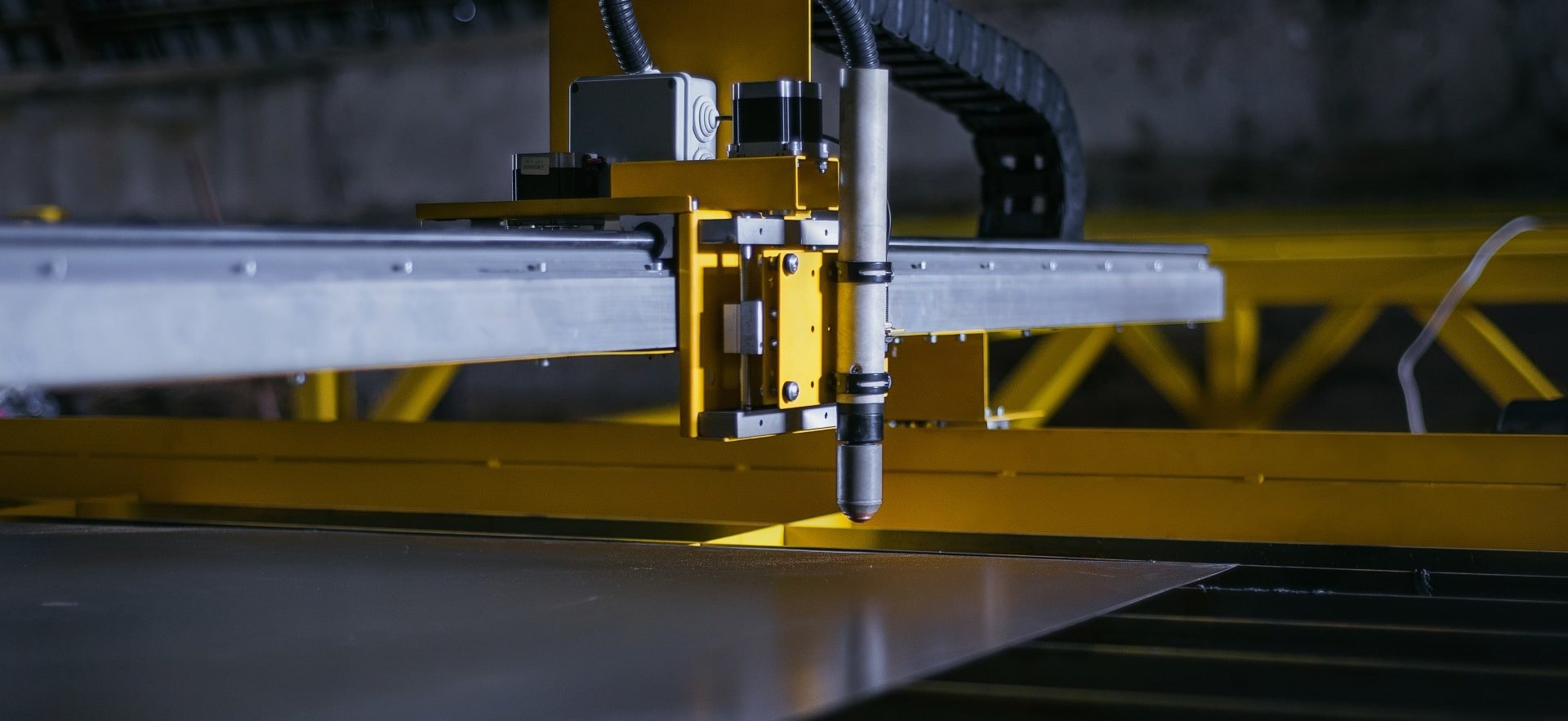

Плазменная резка металла

Данный термический способ раскроя металла относительно точен и универсален, как и лазерная резка. Однако в указанном случае для получения заготовок используется плазменная дуга либо сжатая дуга высокой температуры. Плазменная резка применяется для быстрого раскроя токопроводных сплавов.

С помощью плазменной резки можно раскраивать:

- конструкционную сталь;

- нержавеющую сталь;

- титан;

- сплавы цветных металлов;

- чугун;

- высоко- и низкоуглеродистую сталь;

- высоколегированную сталь и др.

Среди преимуществ плазменной резки можно назвать:

- хорошее качество резки;

- быстроту получения заготовок;

- экономичность.

Минусами является высокие требование в опыту работника-оператора, высокой стоимости расходных элементов, изнашивающихся в процессе работы и влиянием на здоровье оператора, связанной с повышенным шумом и опасными газами, выделяемыми в процессе раскроя.

Основные сферы применения плазменной резки следующие:

- судостроение;

- машиностроение;

- металлургическая отрасль;

- сельскохозяйственная сфера.

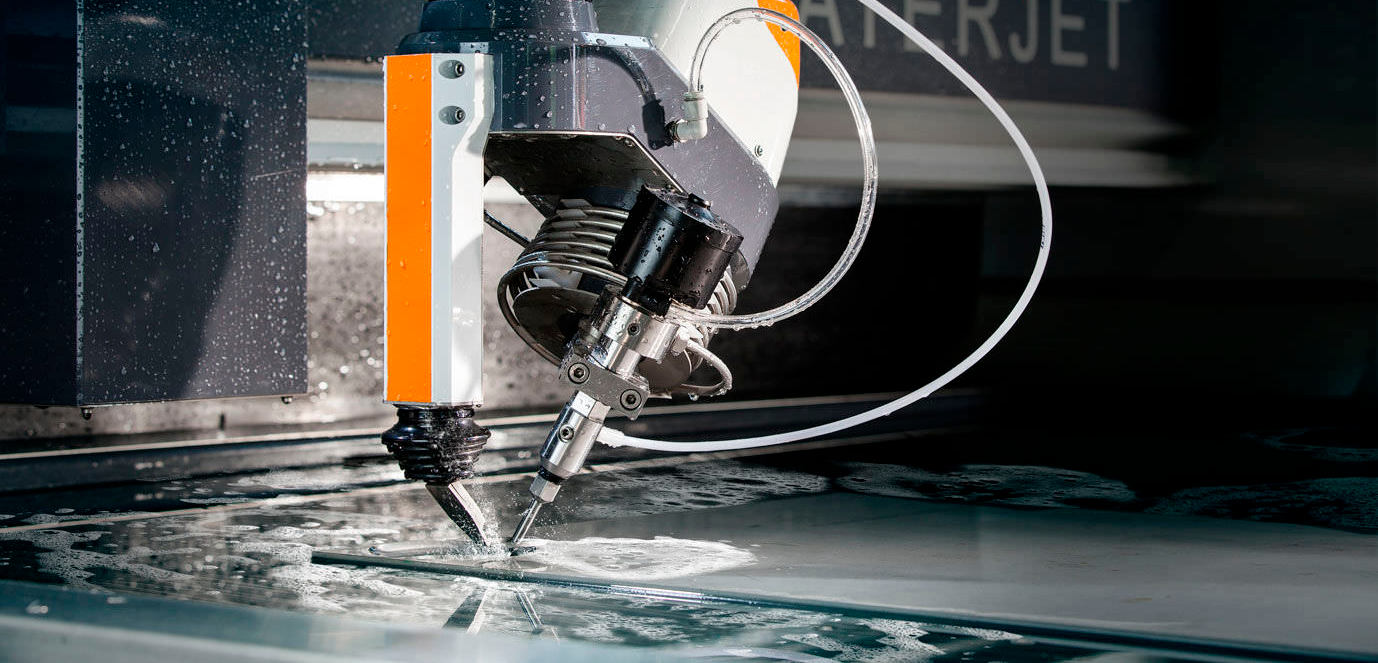

Гидроабразивная резка металла

Представляет собой эффективный способ раскроя металла с помощью струи воды и добавлением абразивного материала диаметром до 1 мм и давлением до 5000 Атм. Для ускорения процесса обработки материала в воду добавляют абразивные частички (чаще всего гранитный песок). Разрушение металла происходит на молекулярном уровне.

Главными плюсами гидроабразивной резки являются:

- возможность обработки стальных листов до 300 мм;

- отсутствие термического воздействия на обрабатываемый материал;

- пожарная безопасность процесса;

- получение деталей сложных форм без погрешностей;

- отсутствие деформации и изменения химических и физических свойств материала.

Среди минусов важно выделить следующие:

- гидроабразивная резка не применяется для раскроя материала, который подвержен коррозии;

- Недостаточно высокая скорость реза тонколистовой стали;

- Высокая стоимость абразива (расходный материал);

- быстрый износ расходных материалов и частей оборудования.

Газокислородная резка металла

Газовый способ обработки металла считается одним из самых первых термических методов резки: время появления газокислородной резки – конец XIX века.

Данная технология предполагает воздействие струи горящего газа, направленной на линию разреза материала и призванной выдувать образующиеся окислы. При этом металл нагревается пламенем газа до температуры ок. 1000° С.

Главные преимущества газокислородной резки заключаются в возможности обрабатывать:

- детали толщиной до 200 см;

- низко- и среднелегированную углеродистую сталь.

Среди недостатков данного способа резки можно отметить:

- невозможность обрабатывать все виды металла;

- низкое качество линии реза;

- возможность деформации материала;

- пожароопасность из-за применяемых газов и большого факела открытого пламени

- высокие требования к условиям, в которых осуществляется резка.

Поэтому газокислородная резка не применяется в тех случаях, когда необходимы высокое качество и точность раскроя деталей.

Механическая резка металла

Данный способ раскроя металлических листов предполагает использование механического оборудования и значительной физической силы. Приборами для осуществления резки металла механическим способом являются:

- дисковая пила;

- ленточная пила;

- гильотина;

- аппарат для продольной резки и пр.

Плюсами механической резки являются невысокая стоимость оборудования и хорошее качество получаемых срезов.

Среди минусов можно выделить ограниченные условия использования технологии и возможность осуществлять резку только по прямой линии.

Механическая резка металла может использоваться для обработки материала в небольших объемах и стесненных условиях либо для резки крупногабаритных листов в формат для имеющегося оборыдования. Для промышленных масштабов стоит выбирать более действенные и быстрые способы резки металлических листов.

Преимущества и недостатки каждого вида резки металла: какой способ предпочтителен

Чтобы выбрать наиболее подходящий способ резки металла, следует опираться на следующие критерии:

Металлы с толщиной от 0,5 до 25мм лучше раскраивать лазерной резкой, от 20 до 60мм – плазменной резкой, далее резка производится газокислородным или гидроабразивным способом в зависимости от требований к качеству реза.

- Точность раскроя и качество получаемых заготовок.

Самыми высокоточными, быстрыми и качественными считаются лазерная и гидроабразивная виды резки металла. Хотя и другие способы при сноровке позволяют получить достойный результат.

Данный пункт также важен при выборе способа резки, т.к. в некоторых сферах производства и промышленности не нужна идеальная точность, но важен экономный расход материала и небольшие затраты на покупку и обслуживание оборудования. Так, самыми экономичными видами резки металла являются абразивная и газокислородная технологии, а более дорогостоящими способами считаются лазерные и гидроабразивные методы.

Профессиональная резка металла

В отличие от кустарных методов, профессиональная резка металла предполагает использование одного из промышленных способов металлообработки, например, плазменный, лазерный, гидроабразивный и т. д. Такой подход гарантирует высокую производительность, качество реза, возможность работать с большими объемами.

Выбор того или иного метода резки зависит от толщины и вида металла. К примеру, лазерная резка отлично подходит для изготовления больших партий деталей из тонкого листового металла, гидроабразивная применяется при работе с алюминиевыми заготовками. Из нашего материала вы узнаете о видах, преимуществах и недостатках способов профессиональной резки металла.

Отличия профессиональной резки металла от кустарных способов

До недавнего времени газопламенная резка считалась наиболее эффективной, однако сейчас она начала уступать позиции новым способам обработки материалов. Немецкие специалисты создали оборудование, разрезающее металл электромагнитным импульсом. Ведутся работы и над созданием установки, способной разрезать заготовки с помощью ультразвука. Но сначала поговорим о том, что представляет собой процесс резки.

Резка – отделение друг от друга частей сортового, листового или литого металла. Этот способ обработки заготовок бывает механическим, при котором крой выполняется ножницами, пилами, другими режущими или ударными инструментами, и термическим, когда для разделения заготовок используется нагрев металла до высокой температуры.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Некоторые из ручных способов резки металла относят к кустарным. Например, те, в которых применяются шлицевые ножницы по металлу, угловые шлифовальные машины (болгарки, труборезы). Резка с помощью болгарки выполняется с использованием специальных абразивных кругов «по металлу». Труборезы, как следует из их названия, подходят для резки труб, раскрой в них производится за счет стальных дисковых резцов-роликов.

Рекомендуем статьи по металлообработке

Насколько точно и быстро будет выполнена ручная профессиональная резка металла, зависит от мастерства специалиста. Следует иметь в виду, что при любых ручных способах раскроя толщина листов и заготовок ограничена (особенно в случае использования шлицевых ножниц). Из-за невысокой эффективности ручная резка не используется в условиях промышленных производств, она подходит только для бытового применения.

Профессиональная резка металла широко используется в промышленности, на крупных предприятиях. Раскрой металлических заготовок осуществляется с помощью высокоэффективного оборудования: гильотин, ленточнопильных машин, газокислородных резаков, плазменного или лазерного оборудования, редко – гидроабразивным способом. У каждого из перечисленных вариантов есть свои достоинства и недостатки.

Расскажем подробнее о способах профессиональной резки металла, при которых затраты на раскрой снижаются, а объем выполненной за единицу времени работы, напротив, увеличивается.

Профессиональная термическая резка металла

Листовой и баночный металлопрокат создается путем термической резки металлических заготовок. Также с помощью этой технологии вырезают в изделиях отверстия с нужным сечением, корректируют отдельные элементы деталей.

Термическая профессиональная резка металлов осуществляется с помощью станков для сечки с ЧПУ. Чтобы на выходе получить изделия нужной формы, заготовки отшлифовывают под воздействием высокой температуры.

Отдельные детали изготавливают при помощи следующих высокотемпературных способов воздействия:

- Окисления, при котором металлический лист нагревается до температуры горения. После этого в зону реза подается струя кислорода. Продукты горения металла удаляются из рабочей области потоком кислорода. Оборудование оснащено ЧПУ, параметры резки задаются оператором. Окисление делится на две разновидности: кислородную резку и кислородную с применением флюса.

- Плавления, при котором резка осуществляется высокотемпературным лучом, расплавляющим материал заготовки. Существует три разновидности плавления: плазменная, лазерная, воздушно-дуговая резка.

- Смешанным способом, при котором используются перечисленные выше технологии.

Выбор вида профессиональной резки металла зависит от материала заготовки.

Газовая и плазменная резка выполняются с помощью портальной машины, имеющей определенный набор функций. Ниже расскажем о наиболее востребованных типах высокотемпературной резки и используемом оборудовании с числовым программным управлением.

Высокотемпературная отшлифовка подходит для разрезания металлических листов толщиной от 0,005 до 3,5 см. В настоящее время наиболее востребованными являются плазменная, газокислородная, лазерная профессиональная резка металла.

Профессиональная плазменная и газокислородная резка металла

1. Плазменная резка металла.

Плазменная профессиональная резка металла осуществляется струей плазмы. Плазма возникает за счет газа, насыщаемого ионами под воздействием электрического тока. Разделение материала заготовки происходит благодаря высокой температуре плазменной дуги, которая составляет от +5 000 до +30 000 °С.

С помощью плазменных установок можно осуществлять резку металлических заготовок толщиной от 0,05 до 15 см. Наиболее эффективна плазменная резка деталей, толщина которых составляет от 0,15 до 4 см. Оборудование при этом обеспечивает:

- высокую производительность;

- гладкость краев разреза;

- экономическую эффективность.

Для плазменной резки металлических заготовок требуются источник плазмы, электричество и газ.

2. Газокислородная резка.

Газокислородная профессиональная резка металла основана на том, что в чистом кислороде при температуре более +1 000 С ° металл сначала нагревается, затем плавится, после чего – испаряется.

До начала работы зону разреза пламенем резака нагревают до температуры горения материала заготовки. Чаще всего газовая обработка выполняется при помощи ацетилена. На количество времени, необходимого для нагревания металла, влияют такие параметры детали, как толщина, марка (состав) и состояние поверхности. На подготовительном этапе необходимость в кислороде отсутствует.

После того как заготовка нагреется до требуемой температуры, в рабочую зону начинает подаваться кислород. Специалист перемещает струю пламени вдоль линии реза, прорезая заготовку насквозь. Задача кислорода при этом заключается не только непосредственно в резке, но и в удалении окислов, образующихся на поверхности разреза.

Чтобы получить ровную качественную кромку разреза, расстояние между режущей частью оборудования и заготовкой должно быть одинаковым на протяжении всей операции. При использовании ручного газокислородного резака это сделать проблематично. Качество разреза существенно повышается при применении автоматического оборудования (в этом случае возрастает скорость обработки, кислород поступает под большим давлением).

Газокислородное оборудование для профессиональной резки металла оптимально подходит для листовых материалов толщиной от 3 до 30 см.

Операция выполняется с помощью резака, горючего газа, кислорода.

Профессиональная лазерная резка металла

Лазер нагревает, расплавляет и удаляет частицы расплавленного материала из зоны разреза. Лазерная профессиональная резка металла характеризуется высокой точностью и эффективностью. При помощи этой технологии можно делать отверстия диаметром не более 0,5 мм.

Лазерную резку применяют в работе с пластиковыми, стеклянными, деревянными изделиями, когда требуется высокая точность готового результата. Технология подходит для обработки заготовок толщиной от 0,02 до 3,5 см, наилучшие результаты оборудование демонстрирует при толщине изделия не более 1,2 см.

Профессиональная лазерная резка металлов обладает следующими достоинствами:

- высокой производительностью;

- точностью, позволяющей создавать отверстия малого диаметра;

- возможностью работы с заготовками небольшого размера.

Лазерная резка выполняется при помощи специального оборудования с числовым программным управлением, также необходимы сжиженный газ в баллонах, электроэнергия.

Перечисленные технологии профессиональной резки металлов сегодня широко распространены. При выборе того или иного варианта следует исходить из состава обрабатываемого материала и экономической целесообразности.

Любая из названных технологий позволяет получить высококачественный разрез.

Основная задача оператора заключается в том, чтобы ввести в программу требуемые параметры, а затем следить за ее выполнением. Разные режимы работы оборудования обладают определенными особенностями, станки выполняют резку в соответствии с прописанным алгоритмом.

При плазменной или лазерной профессиональной резке металлов изменяются больше 20 параметров.

Высокое качество получаемых деталей достигается за счет ЧПУ, которым оснащается современное оборудование. Электронное управление контролирует процесс резки благодаря множеству изменяемых параметров, записанных в памяти устройства.

Преимущества и недостатки методов профессиональной резки металла

Для того чтобы ответить на вопрос о том, можно ли обойтись на предприятии одним видом режущего оборудования или же требуются различные станки, расскажем о достоинствах и недостатках перечисленных выше технологий профессиональной резки металлов:

Вид резки

Плюсы

Минусы

Качественная, гладкая, ровная кромка разреза.

Длительный срок использования оборудования.

Доступная цена на комплектующие и расходные материалы

Подходит для ограниченного круга материалов.

Используется для разрезания листов и заготовок толщиной не более 6 мм (для гидравлического оборудования).

Возможность резки только простых геометрических фигур.

Газокислородная резка. Резка газом

Средняя производительность работы.

Возможность резки заготовок толщиной до 20 см.

Использование на открытых площадках.

Простота транспортировки оборудования

Необходимость длительного прогрева рабочей области.

Ограничение по используемым материалам.

Появление окислов и наплывов.

Вероятность перекосов изделия из-за воздействия температуры.

Необходимость дополнительной обработки кромок разреза

Возможность использования для различных видов материалов.

Возможность создания сложных геометрических форм.

Требуется большое количество электроэнергии при работе с металлическими заготовками толщиной более 12 см.

Затвердевание кромок разреза.

Необходимость дополнительной обработки кромок

Минимальная ширина разреза.

Во время работы на заготовку не воздействуют динамическое и статическое напряжение.

Ровные кромки разреза.

Возможность создания сложных геометрических форм

Возможность работы с металлическими заготовками с максимальной толщиной 2 см.

Низкая эффективность при резке заготовок толщиной более 1,2 см.

Ограничение по видам обрабатываемых материалов

Возможность резки металлических заготовок толщиной до 30 см.

Зона реза не нагревается.

Нет необходимости в дополнительной обработке кромок разреза.

Образование минимального количества отходов.

В процессе работы заготовка намокает.

Стоимость работы достаточно высока.

Сложность транспортировки оборудования.

Необходимость постоянного пополнения комплектующих и расходных материалов

Перечисленные способы профессиональной резки металла широко применяются в промышленном производстве. Однако ученые находятся в постоянном поиске новых решений, снижающих стоимость работы и увеличивающих ее скорость.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Резка металла

Резка металла - процесс деления металлического листа, трубы или отливки на отдельные части с помощью ручной, механической и термической операции.

Одним из вариантов резки металла является операция раскроя заготовки. В этом случае готовое изделие имеет размеры и конфигурацию, указанные в чертеже.

Этот метод один из первых начал использоваться для раскроя металла. Заготовки заданной формы вырезали из металлического листа струей воды, смешанной с абразивом и подаваемой под давлением до 5000 атмосфер.

Метод имеет ряд ограничений по марке металлического сплава, толщине раскраиваемого листового материала, хотя позволяет выполнить раскрой деталей со сложной траекторией.

Для повышения производительности процесса существует возможность одновременного раскроя тонких листовых материалов в стопке из нескольких слоев.

Раскрой листового металла значительно ускорился, когда появилось оборудование для термической резки. Теперь для раскроя используют установки плазменной резки. Другой вариант оборудования для раскроя - лазерный станок. Функция раскроя, как правило, является одной из опций заложенной в программном продукте таких машин.

Высокоскоростной раскрой, выполняемый по программе, позволяет максимально выгодно расположить детали на листе, минимизирует отходы. При этом лазерный или плазменный автоматизированный раскрой безопасен, экономичен, не вредит экологии.

Резка металла: виды

В промышленном производстве применяют такие способы резки металла - листов, пластин, труб и прочего на части, заготовки:

- ручная;

- термическая резка;

- механическая и ударная.

Каждому из этих способов соответствует своя технология, свои вид оборудования. Каждый процесс по-своему уникален, наделен своими преимуществами и недостатками. Рассмотрим основные способы резки металла подробнее.

Ручная резка металла

Этот способ разрезания материала выполняется мастером с помощью шлицевых ножниц по металлу, угловой шлифовальной машины - «болгарки» или трубореза.

Для раскроя «болгаркой» применяют специальные абразивные круги «по металлу».

Труборезы, у которых рез выполняется дисковыми резцами-роликами из стали, используют для разрезания труб.

Скорость и точность работ, выполняемых вручную, полностью зависят от человека. Толщина разделяемого металла (особенно шлицевыми ножницами) ограничена.

Ручной метод малоэффективен, практически не эксплуатируется в промышленных масштабах. Главная сфера использования ручной резки - в быту.

Термическая резка металла

Применяют такие виды терморезки:

- газокислородная;

- лазерная;

- плазменная.

Все эти методы являются бесконтактными, т.е. при работе между заготовкой и режущим инструментом нет непосредственного контакта. Заготовка разделяется с помощью струи газа, плазмы или луча лазера.

Газокислородная резка

В основу технологического процесса заложены свойство металла нагреваться, плавиться и выгорать в чистом кислороде при высокой температуре (более 1000 °C).

Перед началом технологической операции необходимо разогреть место реза до такой температуры, при которой происходит воспламенение материала. Эта операция разогрева выполняется за счет пламени резака. В качестве разогревающего газа чаще всего эксплуатируют ацетилен. Время прогрева зависит от толщины, марки и состояния обрабатываемой металлической поверхности. Кислород на этом этапе не используется.

После прогрева к операции добавляется кислород. Струя пламени, равномерно перемещаясь вдоль линии реза, прорезает полуфабрикат на всю толщину. Кислород, используемый в процессе, не только режет, но и удаляет окислы, которые образуются на поверхности разрезаемого листового полуфабриката.

Важный критерий для получения качественного реза - выдерживание одинакового расстояния между резаком и разрезаемой поверхностью на протяжении всей операции. Этого сложно добиться, если резка металла выполняется ручным газокислородным резаком. При автоматизированном процессе (скоростная, газокислородная с повышенным качеством, резка кислородом высокого давления) скорость резания увеличивается, а качество реза возрастает.

- возможность разрезать заготовки большой толщины;

- возможность резать титановые листы.

Отдельные недостатки газокислородной резки:

- резке не поддаются цветные металлы типа алюминия, меди, а также высокоуглеродистые или хромоникелевые стали;

- большая ширина реза, невысокое качество, образование окислов, наплывов,

- невозможно работать с криволинейными поверхностями;

- изменение физических свойств в области реза.

Лазерная резка

Эта технология подразумевает резку и раскрой металла посредством сфокусированного лазерного луча, получаемого при помощи специального оборудования.

Луч лазера сосредотачивается в определенной точке разрезаемой детали. Под воздействием тепловой энергии лазерного луча поверхность прогревается, закипает и испаряется. Луч плавно передвигается вдоль границы реза, разделяя металлическую заготовку на части.

Лазерная резка применяется для разделения металлов с низкой теплопроводностью. Ее используют при резке, раскрое тонких листов (от 0,2 мм), цветных металлов (алюминия, меди), нержавеющей стали, трубных изделий.

Уникальность метода: обрабатываются практически все металлы, металлические сплавы, неметаллы.

Ряд недостатков технологии резки лазером:

- ограничение по толщине разделяемых изделий;

- большие энергетические затраты в ходе процесса;

- работу может выполнить только специально обученный персонал.

Плазменная

Эта технология подразумевает использование в качестве оборудования плазмотрон, в котором роль режущего инструмента выполняет струя плазмы.

Раскаленный ионизированный газ (плазма) с высокой скоростью проходит через сопло плазматрона. Плазма нагревает, расплавляет металл, а затем сдувает расплав, тем самым образуя линию раздела заготовки.

- безопасность процесса;

- высокая скорость;

- незначительный ограниченный нагрев разрезаемой поверхности.

Недостатки данной технологии - высокая цена оборудования, необходимость в обучении персонала, шум при работе плазменных установок, ограниченность значений толщин обрабатываемого металла.

Механическое разделение основано на прямом контакте обрабатываемого металла с режущим инструментом. Материал инструмента, как правило, тоже металл, но более высокой твердости.

Выделяют механическую резку с применением ножниц, пилы, резцов. Частным случаем механической резки выступает ударная (рубка). Ударная резка или рубка с помощью гильотины используется на стадии заготовительных работ.

Виды оборудования, используемые для механического разделения материалов:

- ленточно-пильные станки (ЛПС);

- гильотины;

- дисковые станки;

- токарные станки с установленными на них резцами;

- агрегаты продольной резки.

Резка ленточной пилой

Разрезание материала ленточной пилой часто используется для разделения сортового, листового металла. Пила ленточная - основной узел на так называемом ленточно-пильном станке (ЛПС). Суть работы пилы ленточной такая же, как у обычной ножовки. Полотно пилы замкнуто в ленту большого диаметра, одна сторона которого имеет специальные зубья. Лента пилы движется непрерывно за счет вращения шкивов, подключенных к электромотору. Средняя скорость резки станка - 100 мм/мин. Материал для изготовления полотна пилы - углеродистая сталь или биметаллический сплав.

Достоинство метода: точность, доступность, невысокая цена оборудования, возможность выполнять не только прямой, но и угловой рез; малый процент отходов, так как ширина реза составляет всего 1,5 мм.

Современные модели ЛПС оснащаются электроникой и дополнительным оборудованием, с помощью которого можно включить станок в состав технологической линии.

Ударная резка металла на гильотине

Такой вид обычно именуют рубкой. Основная сфера применения рубки – разделение листового металла. Это может быть черный металл, различные виды стали – нержавеющая, оцинкованная или электротехническая сталь.

Метод основан на использовании механических приспособлений: ножниц, ножей для рубки металлического листа. Металлический лист размещают на рабочей поверхности гильотины. Закрепляют с помощью прижимной балки и выполняют операцию.

Уникальность метода состоит в том, что рубка (резка металла) происходит одномоментном ударом ножа по всей длине разрезаемой заготовки. В результате получается абсолютно ровный край без лишних кромок и заусенцев.

В промышленном производстве применяют три вида гильотин:

- электромеханические;

- гидравлические;

- пневматические.

На некоторых производствах сохранились ручные гильотинные ножницы, где режущий механизм включается нажимом на педаль.

К недостаткам можно отнести шум при работе механизма, ограничение по толщине заготовки, разность ширины у отрезанных частей.

Резка на дисковом станке

Основное достоинство данного оборудования простота эксплуатации, компактность, универсальность.

Роль режущего инструмента играет диск с зубьями, защищенный кожухом. Диск крепится на поверхности рабочего стола, приводится в действие электродвигателем.

Резка дисковой пилой характеризуется высоким качеством среза, возможностью раскроя под углом, высокой точностью обработки.

Агрегат продольной резки - узкоспециализированное оборудование, которое эксплуатируется исключительно для продольного разделения металлической заготовки.

Процесс резания полностью автоматизирован. Оператор следит за процессом и управляет работой, находясь за специальным пультом.

Уникальность метода: возможность разделить листы на узкие элементы большой длины (ленты, полосы, штрипсы).

Общие недостатки, свойственные всем видам контактной резки можно сформулировать так:

- режется только по прямой линии или под углом;

- проблематично получить детали сложной конфигурации.

В современных технологиях находят применение новейшие способы разделения металла, в частности, криогенная (операция с использованием сверхзвукового потока жидкого азота).

Раскрой, резка металла - первичные заготовительные стадии обработки металлов и сплавов. Применение прямосторонних заготовок правильной формы, как конечного продукта металлообработки, ограничено. После раскроя механическими способами и газокислородной резкой детали передаются на механическую обработку. А вот используя термические операции лазерной и плазменной резки, можно получить детали, которые являются конечным продуктом. Это будут детали сложной конфигурации с прорезанными отверстиями, высечками и прочими элементами.

Стоимость раскроя

Цена на работы по раскрою, резке металла зависит от ряда факторов:

- выбора технологии;

- мощности используемого оборудования;

- марки, толщины исходного сырья;

- категории качества заготовок готовой продукции;

- объема сырьевой партии.

Если предстоит работа с большим объемом сырья, то общая стоимость заказа может быть снижена за счет снижение значения стоимости расчетной единицы (килограмма, погонного метра).

Стоимость резки или раскроя небольших партий, как правило, обговаривается с заказчиком заранее. Она не всегда рассчитывается по формуле «цена расчетной единицы, умноженная на количество», так как любой заказ - большой или малый - требует переналадки оборудования.

Современный промышленный рынок предоставляет массу вариантов резки и раскроя сортового, профильного металла. Но основными критериями для определения исполнителя заказа всегда остаются качество работы, срок изготовления, стоимость выполняемых работ, дополнительные услуге по погрузке, транспортировке.

Менеджеры «МОССклад» уже более 15 лет консультируют и подбирают подходящую технологию резки металла для промышленных предприятий, учитывая специфику каждого производства. Воспользуйтесь опытом специалистов компании «МОССклад» при подборе станков для резки металла.

Станки для резки металла можно посмотреть в демозале.

Технологии:

- лазерная резка;

- плазменная резка;

- гидроабразивная резка;

- механическая резка.

Лазерная резка – это востребованная технология, широко применяемая во всем мире на промышленных предприятиях. Процесс резки осуществляется путём воздействия лазерного луча на обрабатываемый материал.

Лазерный раскрой металла обеспечивает высокоточную обработку и малую ширину реза, а также имеет небольшую зону термического воздействия, благодаря чему материал подвергается минимальной деформации. Лазерная резка применяется в разных отраслях промышленности. Она широко востребована при обработке листового металла, подходит как для выполнения простых, так и сложных задач.

Применение

Лазерная резка подходит для обработки практически любого материала (кроме стекла). Металлы и их сплавы, нержавеющая сталь, алюминий, цветные металлы – всё это можно обрабатывать на станке лазерной резки.

- Высокое качество реза.

- Высокая скорость резки при обработке малых толщин.

- Идеально подходит для обработки металла толщиной до 20 мм.

Преимущества и недостатки

К преимуществам можно отнести высокое качество и производительность.

Станки лазерной резки обеспечивают очень высокую скорость при обработке малых толщин металла, но при увеличении толщины отмечается снижение скорости обработки. В зависимости от толщины обрабатываемого материала устанавливается лазерный источник определенной мощности. Чем больше толщина металла, тем более мощный лазерный источник необходим.

Станки лазерной резки являются технически сложным оборудованием, поэтому для бесперебойной работы нуждаются в грамотном обслуживании.

Сравнение лазерной резки с другими технологиями

Лазерная резка отличается более высоким качеством реза по сравнению с плазменной резкой и имеет более высокую скорость обработки по сравнению с гидроабразивной резкой.

При обработке металла малой толщины лазерная резка имеет более высокую скорость обработки, чем плазменная.

*Компания МОССклад предлагает услуги по лазерной резке металла. Узнать подробнее.

Плазменная резка – это технология термической резки, при которой для раскроя металла используется ионизированный газ, способный проводить электрический ток.

Плазменная резка относится к одному из наиболее доступных и популярных способов резки, это объясняется её идеальным балансом между качеством, скоростью и затратами на обработку металла. Данная технология достаточно универсальна и позволяет обрабатывать любой токопроводящий материал. Целесообразно использовать плазменную резку при обработке средних толщин металлов, если нет каких-то особых требований по качеству реза.

- Высокая скорость резки при обработке любых толщин.

- Качество резки зависит от настроек. Для получения чистого разреза важно правильно подобрать скорость резки и силу тока.

- Плазморезы часто используют для обработки материала толщиной 50-100 мм.

Преимущества и недостатки

Возможность резать средние толщины на высокой скорости – немаловажное преимущество плазменной резки, которое отличает её от других технологий.

К недостаткам относится перегрев разрезаемого металла, что может привести к образованию окалины. Это распространенная проблема качества плазменной резки, которая решается последующей дополнительной обработкой.

Сравнение плазменной резки с другими технологиями

Плазменная резка обеспечивает высокую скорость обработки по сравнению с другими технологиями резки, особенно при обработке металлов средних толщин.

Качество плазменной резки уступает лазерной и гидроабразивной резке, но в то же время стоимость реза гораздо дешевле. Также плазменная резка является более доступной по стоимости оборудования и обслуживания.

Гидроабразивная резка (сокращенное ГАР) – это уникальная технология, которая выделяется на фоне других особым принципом действия. Гидроабразивная резка – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды с добавлением абразивных частиц.

При гидроабразивной резке не происходит ни механических, ни термических деформаций. Эта технология обеспечивает высокое качество реза, полное отсутствие вредных газовых выделений, экологическую чистоту и безопасность процесса резки.

- Самое высокое качество реза.

- Возможность работать с любыми материалами толщиной до 300 мм.

- Медленная скорость резки с постепенным снижением на больших толщинах.

Преимущества и недостатки

Преимуществом гидроабразивной резки является высокое качество резки, после которой не требуется последующая обработка изделий.

К недостаткам гидроабразивной резки относится высокая стоимость оборудования и обслуживания.

Сравнение гидроабразивной резки с другими технологиями

Гидроабразивная резка по сравнению с другими технологиями является самой универсальной. С помощью станков гидроабразивной резки можно разрезать практически любые материалы.

Гидроабразивная резка обеспечивает самое высокое качество резки по сравнению с лазерной и плазменной резкой, но в то же время скорость гидроабразивной резки существенно уступает этим технологиям.

Механическая резка – это технология резки, при которой материал разделяется под действием прямого контакта с режущим инструментом.

Механические способы резки металла – это резка гильотиной, ленточнопильная резка, резка дисковой пилой и так далее.

Применение

Резка металла с помощью гильотин относится к универсальному и быстрому способу прямолинейного раскроя листового металла.

Резка с помощью дисковых или ленточных пил применяется для обработки различного профиля.

- С помощью гильотин обрабатывают листовой металл толщиной до 12-16 мм.

- Высокая скорость резки листового металла.

- Прямолинейный рез.

- Нельзя выполнять сложную резку (например, фигурную).

Сравнение резки металла с помощью гильотины с другими технологиями

Данная технология не является универсальной для обработки металла. Резка с помощью гильотины в основном применяется для обработки листового металла малой толщины.

- С помощью пил обрабатывают сортовой металлопрокат.

- Возможность выполнять перпендикулярные и угловые резы.

- Нельзя выполнять сложную резку (например, фигурную резку).

Сравнение резки металла с помощью пил с другими технологиями

Данная технология не является универсальной для обработки металла. Дисковые или ленточные пилы в основном применяются для поперечного раскроя металлопроката. С помощью пил выполняют заготовительные работы, операции по обработке профилей различного типа и сечения, а также пакетные обработки сортового металлопроката.

Как выбрать подходящую технологию резки металла?

Компания МОССклад имеет большой опыт подбора станков для резки металла для различных производств. У нас широкий выбор станков под любую технологию резки металла.

Вы можете обратиться за консультацией к нашим специалистам, и менеджеры помогут Вам сравнить различные технологии резки металла и выбрать подходящий под Ваши задачи станок.

Читайте также: