Резка металла технология выполнения

Обновлено: 04.10.2024

Резка металла - процесс деления металлического листа, трубы или отливки на отдельные части с помощью ручной, механической и термической операции.

Одним из вариантов резки металла является операция раскроя заготовки. В этом случае готовое изделие имеет размеры и конфигурацию, указанные в чертеже.

Гидроабразивная резка металла

Этот метод один из первых начал использоваться для раскроя металла. Заготовки заданной формы вырезали из металлического листа струей воды, смешанной с абразивом и подаваемой под давлением до 5000 атмосфер.

Метод имеет ряд ограничений по марке металлического сплава, толщине раскраиваемого листового материала, хотя позволяет выполнить раскрой деталей со сложной траекторией.

Для повышения производительности процесса существует возможность одновременного раскроя тонких листовых материалов в стопке из нескольких слоев.

Раскрой листового металла значительно ускорился, когда появилось оборудование для термической резки. Теперь для раскроя используют установки плазменной резки. Другой вариант оборудования для раскроя - лазерный станок. Функция раскроя, как правило, является одной из опций заложенной в программном продукте таких машин.

Высокоскоростной раскрой, выполняемый по программе, позволяет максимально выгодно расположить детали на листе, минимизирует отходы. При этом лазерный или плазменный автоматизированный раскрой безопасен, экономичен, не вредит экологии.

Резка металла: виды

В промышленном производстве применяют такие способы резки металла - листов, пластин, труб и прочего на части, заготовки:

- ручная;

- термическая резка;

- механическая и ударная.

Каждому из этих способов соответствует своя технология, свои вид оборудования. Каждый процесс по-своему уникален, наделен своими преимуществами и недостатками. Рассмотрим основные способы резки металла подробнее.

Ручная резка металла

Этот способ разрезания материала выполняется мастером с помощью шлицевых ножниц по металлу, угловой шлифовальной машины - «болгарки» или трубореза.

Для раскроя «болгаркой» применяют специальные абразивные круги «по металлу».

Труборезы, у которых рез выполняется дисковыми резцами-роликами из стали, используют для разрезания труб.

Скорость и точность работ, выполняемых вручную, полностью зависят от человека. Толщина разделяемого металла (особенно шлицевыми ножницами) ограничена.

Ручной метод малоэффективен, практически не эксплуатируется в промышленных масштабах. Главная сфера использования ручной резки - в быту.

Термическая резка металла

Применяют такие виды терморезки:

- газокислородная;

- лазерная;

- плазменная.

Все эти методы являются бесконтактными, т.е. при работе между заготовкой и режущим инструментом нет непосредственного контакта. Заготовка разделяется с помощью струи газа, плазмы или луча лазера.

Газокислородная резка

В основу технологического процесса заложены свойство металла нагреваться, плавиться и выгорать в чистом кислороде при высокой температуре (более 1000 °C).

Перед началом технологической операции необходимо разогреть место реза до такой температуры, при которой происходит воспламенение материала. Эта операция разогрева выполняется за счет пламени резака. В качестве разогревающего газа чаще всего эксплуатируют ацетилен. Время прогрева зависит от толщины, марки и состояния обрабатываемой металлической поверхности. Кислород на этом этапе не используется.

После прогрева к операции добавляется кислород. Струя пламени, равномерно перемещаясь вдоль линии реза, прорезает полуфабрикат на всю толщину. Кислород, используемый в процессе, не только режет, но и удаляет окислы, которые образуются на поверхности разрезаемого листового полуфабриката.

Важный критерий для получения качественного реза - выдерживание одинакового расстояния между резаком и разрезаемой поверхностью на протяжении всей операции. Этого сложно добиться, если резка металла выполняется ручным газокислородным резаком. При автоматизированном процессе (скоростная, газокислородная с повышенным качеством, резка кислородом высокого давления) скорость резания увеличивается, а качество реза возрастает.

- возможность разрезать заготовки большой толщины;

- возможность резать титановые листы.

Отдельные недостатки газокислородной резки:

- резке не поддаются цветные металлы типа алюминия, меди, а также высокоуглеродистые или хромоникелевые стали;

- большая ширина реза, невысокое качество, образование окислов, наплывов,

- невозможно работать с криволинейными поверхностями;

- изменение физических свойств в области реза.

Лазерная резка

Эта технология подразумевает резку и раскрой металла посредством сфокусированного лазерного луча, получаемого при помощи специального оборудования.

Луч лазера сосредотачивается в определенной точке разрезаемой детали. Под воздействием тепловой энергии лазерного луча поверхность прогревается, закипает и испаряется. Луч плавно передвигается вдоль границы реза, разделяя металлическую заготовку на части.

Лазерная резка применяется для разделения металлов с низкой теплопроводностью. Ее используют при резке, раскрое тонких листов (от 0,2 мм), цветных металлов (алюминия, меди), нержавеющей стали, трубных изделий.

Уникальность метода: обрабатываются практически все металлы, металлические сплавы, неметаллы.

Ряд недостатков технологии резки лазером:

- ограничение по толщине разделяемых изделий;

- большие энергетические затраты в ходе процесса;

- работу может выполнить только специально обученный персонал.

Плазменная

Эта технология подразумевает использование в качестве оборудования плазмотрон, в котором роль режущего инструмента выполняет струя плазмы.

Раскаленный ионизированный газ (плазма) с высокой скоростью проходит через сопло плазматрона. Плазма нагревает, расплавляет металл, а затем сдувает расплав, тем самым образуя линию раздела заготовки.

- безопасность процесса;

- высокая скорость;

- незначительный ограниченный нагрев разрезаемой поверхности.

Недостатки данной технологии - высокая цена оборудования, необходимость в обучении персонала, шум при работе плазменных установок, ограниченность значений толщин обрабатываемого металла.

Механическая резка металла

Механическое разделение основано на прямом контакте обрабатываемого металла с режущим инструментом. Материал инструмента, как правило, тоже металл, но более высокой твердости.

Выделяют механическую резку с применением ножниц, пилы, резцов. Частным случаем механической резки выступает ударная (рубка). Ударная резка или рубка с помощью гильотины используется на стадии заготовительных работ.

Виды оборудования, используемые для механического разделения материалов:

- ленточно-пильные станки (ЛПС);

- гильотины;

- дисковые станки;

- токарные станки с установленными на них резцами;

- агрегаты продольной резки.

Резка ленточной пилой

Разрезание материала ленточной пилой часто используется для разделения сортового, листового металла. Пила ленточная - основной узел на так называемом ленточно-пильном станке (ЛПС). Суть работы пилы ленточной такая же, как у обычной ножовки. Полотно пилы замкнуто в ленту большого диаметра, одна сторона которого имеет специальные зубья. Лента пилы движется непрерывно за счет вращения шкивов, подключенных к электромотору. Средняя скорость резки станка - 100 мм/мин. Материал для изготовления полотна пилы - углеродистая сталь или биметаллический сплав.

Достоинство метода: точность, доступность, невысокая цена оборудования, возможность выполнять не только прямой, но и угловой рез; малый процент отходов, так как ширина реза составляет всего 1,5 мм.

Современные модели ЛПС оснащаются электроникой и дополнительным оборудованием, с помощью которого можно включить станок в состав технологической линии.

Ударная резка металла на гильотине

Такой вид обычно именуют рубкой. Основная сфера применения рубки – разделение листового металла. Это может быть черный металл, различные виды стали – нержавеющая, оцинкованная или электротехническая сталь.

Метод основан на использовании механических приспособлений: ножниц, ножей для рубки металлического листа. Металлический лист размещают на рабочей поверхности гильотины. Закрепляют с помощью прижимной балки и выполняют операцию.

Уникальность метода состоит в том, что рубка (резка металла) происходит одномоментном ударом ножа по всей длине разрезаемой заготовки. В результате получается абсолютно ровный край без лишних кромок и заусенцев.

В промышленном производстве применяют три вида гильотин:

- электромеханические;

- гидравлические;

- пневматические.

На некоторых производствах сохранились ручные гильотинные ножницы, где режущий механизм включается нажимом на педаль.

К недостаткам можно отнести шум при работе механизма, ограничение по толщине заготовки, разность ширины у отрезанных частей.

Резка на дисковом станке

Основное достоинство данного оборудования простота эксплуатации, компактность, универсальность.

Роль режущего инструмента играет диск с зубьями, защищенный кожухом. Диск крепится на поверхности рабочего стола, приводится в действие электродвигателем.

Резка дисковой пилой характеризуется высоким качеством среза, возможностью раскроя под углом, высокой точностью обработки.

Агрегат продольной резки - узкоспециализированное оборудование, которое эксплуатируется исключительно для продольного разделения металлической заготовки.

Процесс резания полностью автоматизирован. Оператор следит за процессом и управляет работой, находясь за специальным пультом.

Уникальность метода: возможность разделить листы на узкие элементы большой длины (ленты, полосы, штрипсы).

Общие недостатки, свойственные всем видам контактной резки можно сформулировать так:

- режется только по прямой линии или под углом;

- проблематично получить детали сложной конфигурации.

В современных технологиях находят применение новейшие способы разделения металла, в частности, криогенная (операция с использованием сверхзвукового потока жидкого азота).

Раскрой, резка металла - первичные заготовительные стадии обработки металлов и сплавов. Применение прямосторонних заготовок правильной формы, как конечного продукта металлообработки, ограничено. После раскроя механическими способами и газокислородной резкой детали передаются на механическую обработку. А вот используя термические операции лазерной и плазменной резки, можно получить детали, которые являются конечным продуктом. Это будут детали сложной конфигурации с прорезанными отверстиями, высечками и прочими элементами.

Стоимость раскроя

Цена на работы по раскрою, резке металла зависит от ряда факторов:

- выбора технологии;

- мощности используемого оборудования;

- марки, толщины исходного сырья;

- категории качества заготовок готовой продукции;

- объема сырьевой партии.

Если предстоит работа с большим объемом сырья, то общая стоимость заказа может быть снижена за счет снижение значения стоимости расчетной единицы (килограмма, погонного метра).

Стоимость резки или раскроя небольших партий, как правило, обговаривается с заказчиком заранее. Она не всегда рассчитывается по формуле «цена расчетной единицы, умноженная на количество», так как любой заказ - большой или малый - требует переналадки оборудования.

Современный промышленный рынок предоставляет массу вариантов резки и раскроя сортового, профильного металла. Но основными критериями для определения исполнителя заказа всегда остаются качество работы, срок изготовления, стоимость выполняемых работ, дополнительные услуге по погрузке, транспортировке.

Технология резки металла

Существуют различные технологии резки металла. Применение того или иного способа зависит от типа обрабатываемого вида, параметров конечного изделия, производственных мощностей. Одни варианты металлообработки применимы исключительно в промышленных целях, другие могут использоваться как на производстве, так и в быту.

Технологии резки металла можно разделить на две большие группы: термические и механические. К первой относятся электродуговая, плазменная, лазерная, газовая резка. Механические способы обработки – это ножницы, гильотины, абразивы, гидроабразивные станки и т. д. Из нашего материала вы узнаете о нюансах различных технологий резки металла и сферах их применения.

Разнообразие технологий резки металла

Производство деталей с определенными параметрами из металлических листов, профильного проката, предполагает осуществление ряда операций в рамках выбранных технологий. В процессе работы обязательно учитывают прочность, хрупкость, термостойкость, электропроводимость и химический состав сплава. При помощи резки необходимо обеспечить заготовкам максимально точные размеры с сохранением основных свойств материала.

Чтобы добиться качественного выполнения подобных работ, используют разные технологии резки металла. Для большей части из них необходимо сложное промышленное оборудование, имеющее высокие показатели продуктивности и при необходимости комплектуемое системами ЧПУ.

Однако существуют методы раскроя, предполагающие применение портативных станков и небольших приспособлений, которые подходят для мастерских, домашних гаражей и работы на объектах во время установки металлических конструкций.

Технологии термической резки металла

Подобные технологии резки металла дают возможность с высокой точностью изготавливать большое число деталей за короткое время. Обычно крупные предприятия прибегают к таким способам:

Плазменная резка

Плазменная резка металла представляет собой технологию, при которой возможна работа с токопроводящими металлами и диэлектриками (вне зависимости от их твердости) при помощи струи раскаленного газа. Последний также известен как плазма и имеет температуру +5 000. +30 000 °C и скорость 1 500 м/с, которая достигается благодаря разгону электрическим полем.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Чаще всего данная технология используется для резки листового металла толщиной в пределах 200 мм. Струя плазмы формирует тонкий ровный гладкий рез, после чего не нужна зачистка кромок, ведь прилегающая к разрезу зона не перегревается, не меняет свою структуру. Сегодня данный метод входит в число наиболее точных и быстрых.

Лазерная резка имеет точность, сравнимую с раскроем плазмой. Обработка осуществляется мощным лазерным лучом с высокоточной фокусировкой. Под его действием металл плавится, сгорает, испаряясь, а рез получается чистым и узким.

При раскрое листов толщиной свыше 15 мм подвергаемая воздействию лазера зона обдувается инертным газом, воздухом либо охлаждается при помощи воды. Обычно технологию лазерной резки металла задействуют для производства деталей со сложным контуром из цветных металлов, сплавов, а также сталей толщиной в пределах 12–20 мм.

Основным достоинством данного подхода является возможность работы со сверхтонкими и хрупкими материалами.

Газовая резка

Газовая резка металла похожа на электродную технологию резки металлов (при помощи сварки), так как требует температурного воздействия и обеспечивает аналогичные результаты. Во время газовой резки в ограниченной зоне действия кислородно-пропанового потока достигается нагрев, значительно превышающий точку плавления.

Данный метод не позволяет добиться высокой точности реза, зато дает возможность отказаться от очень сложного оборудования. Газовая резка может использоваться в любых условиях, не предполагая подключения оборудования к электросети, что необходимо для раскроя по технологии дуговой резки металлов.

Технологии кислородной резки металла

Кислородная резка металла

В данном случае материал сгорает в струе кислорода, которая затем уносит из зоны реза образовавшиеся оксиды.

Металл нагревается при помощи пламени, формируемого в процессе сгорания ацетилена или пропана в сочетании с кислородом. Данная смесь поступает из боковых каналов мундштука. Когда достигнута температура воспламенения металла в кислороде, на резаке открывается вентиль кислорода (99–99,8 %).

Газ подается под давлением до 12 бар, обеспечивая раскрой заготовок. Из центрального канала мундштука выходит чистый кислород, он окисляет обрабатываемый материал и избавляет рез от оксидов – его принято обозначать как режущий.

Поток режущего кислорода вытесняет расплавленные оксиды в разрез, те нагревают новый слой металла, обеспечивая более активный процесс окисления. В итоге металл, обрабатываемый при помощи данной технологии резки, окисляется по всей толщине, а оксиды удаляются струей газа.

Перед подобной обработкой с поверхности листа убирают окалину и любые загрязнения, в том числе краску, масло, следы коррозии. Наиболее важным этапом является удаление окалины, так как она перекрывает доступ пламени и струи газа к металлу.

Поэтому сталь прогревают пламенем резака и окалина отскакивает от поверхности материала. Во время подготовки подогревают только узкую полосу металла вдоль будущей линии реза. Скорость движения пламени должна быть близкой скорости резки.

Прежде чем проводить кислородную обработку, металл в начальной точке реза доводят до температуры воспламенения в кислороде. Далее запускают струю режущего кислорода, из-за чего начинается окисление материала – в это время резак передвигают вдоль запланированной линии раскроя.

Для прямолинейной кислородной резки стальных листов, имеющих толщину не более 50 мм, режущее сопло устанавливают в вертикальное положение, после чего наклоняют его под углом 20–30° в сторону, обратную направлению раскроя.

В результате окисление протекает быстрее, повышается скорость резки, что позитивно сказывается на уровне производительности. Если требуется обработка листов более значительной толщины, на первом этапе резак размещают с наклоном 5° в сторону, обратную линии реза.

В процессе резки металла по данной технологии применяются резаки, шланги, баллонный регулятор, баллоны с газом вместе с газовой рампой либо газификатор.

Кислородно-флюсовая резка

Этот способ создавался для обработки чугуна, легированных сталей, цветных металлов, то есть материалов, с которыми плохо справляется кислородная резка.

Единственное отличие кислородно-флюсовой обработки от кислородной в том, что вместе с подогревающим пламенем и режущим газом подается порошок флюса. С его помощью на металл оказывается термическое, химическое и абразивное воздействие.

Метод и техника в данном случае точно такие же, как и при кислородной резке, если не считать некоторых тонкостей.

Кислородно-флюсовая технология резки металла предполагает, что в газовую режущую струю подаются порошкообразные флюсы. Их частицы сгорают и обеспечивают тепловой эффект, из-за чего плавятся тугоплавкие окислы на поверхности основного металла.

Если говорить точнее, сгорание флюса, ключевым компонентом которого является железный порошок, вызывает появление сильно нагретых частиц оксида железа. Они становятся причиной образования комплексных, более легкоплавких соединений, таких как FeОSiО2; FeОCr2О3, пр.

В результате без тугоплавких окислов кислороду легче проникнуть к неокисленному металлу. При этом удается избежать значительного расплавления кромок под поверхностным слоем.

Помимо таких процессов, как окисление металла и выдувание шлаков, свойственных кислородной резке, во время использования кислородно-флюсовой технологии происходит интенсификация температуры в реакционном пространстве.

Этот эффект достигается благодаря сжиганию порошка флюса на основе железа, феррофосфора или алюминия и сопровождается флюсованием тугоплавких окислов и их абразивным удалением. Последнее происходит при помощи окалины, кварцевого песка, глинозема.

Обработка кислородно-флюсовым методом может быть разделительной или поверхностной.

Технологии механической резки металла

Речь идет о методах безогневой резки при помощи механических резаков, прессов, пил, абразивных кругов, гидроабразивных установок.

Данный подход используется при проведении работ на трубопроводах, через которые ведется транспортировка газа, нефти, горючих продуктов. Нужно понимать, что технология ручной резки металла, предполагающая только механическое воздействие, активно применяется не только в промышленности, но и в быту.

Существуют стационарные и мобильные отрезные станки с дисковыми пилами, а также оборудование в формате ручного инструмента, известного среди умельцев, как болгарка. Последнюю выбирают, если необходимо разрезать трубы, профиль, листы.

На металл воздействуют абразивным кругом, вращающимся с большой скоростью. В итоге появляется значительная сила трения, материал изделия нагревается и выгорает в области реза.

Чуть менее распространена технология резки металла при помощи рубки. Для этого горизонтально расположенный нож прижимают к листу, вызывая разрушение последнего в зоне контакта. Пресс действует по принципу привычных ножниц с двумя скользящими мимо лезвиями. Необходимое для раскроя заготовки усилие создается благодаря гидравлике, пневматике либо эксцентриковому механизму.

Мощные гидравлические и пневматические ножницы, которые также называют гильотинами, режут листы из стали и высокопрочных сплавов, толщина которых доходит до нескольких сантиметров. Правда, данный способ имеет и свои минусы.

Так, он не подходит для раскроя хрупких и недостаточно пластичных металлов – здесь рекомендуется применять технологию резки металла лазером, плазмой или другими методами. Зато гильотины могут снабжаться программным управлением, что позволяет увеличить скорость и точность работы.

Для резки и рубки профлиста нередко используют переносные сабельные гильотины. Их устанавливают прямо на объекте, ведь такое оборудование работает без подключения к электросети, а раскрой металла осуществляется благодаря приложению физической силы.

Так, металлочерепицу можно резать лишь механическим способом. Для продольного раскроя вдоль профиля подходит технология резки специальными ручными ножницами или роликовым резаком. Диагональная и продольно-поперечная резка осуществляется посредством электроножниц по металлу с особыми насадками.

Технология гидроабразивной резки металла

Гидрорезка также называется водоструйной резкой и предполагает использование тонкой сверхскоростной струи воды в качестве основного инструмента. При гидроабразивном методе разрушительная сила струи повышается за счет добавления воде абразива, то есть частиц материала высокой твердости.

Обычная вода, сжатая под давлением в 4 000 атмосфер и пропущенная через отверстие диаметром менее 1 мм, движется со скоростью, которая в 3-4 раза выше скорости звука. Она способна кроить многие материалы, а с абразивом ее режущая способность повышается в сотни раз.

В основе данной технологии резки металла лежит принцип эрозионного (или истирающего) воздействия абразива и водяной струи. Высокоскоростные твердофазные частицы переносят энергию, а каждый их удар об изделие вызывает отрыв его частиц, после чего последние уносятся из области реза.

Скорость обработки определяется кинетической энергией, массой, твердостью, формой, углом удара воздействующих частиц. Не менее важную роль играют механические характеристики разрезаемого металла.

Гидрорезка без использования абразива значительно проще, так как вода подается через сопло под давлением в сторону обрабатываемой заготовки.

При гидроабразивной резке жидкость, сжатая насосом высокого давления до 4 000 бар или более, через водяное сопло диаметром 0,2–0,35 мм попадает в смесительную камеру.

Здесь вода соединяется с гранатовым песком, играющим роль абразива, и проходит через второе, твердосплавное сопло диаметром 0,6–1,2 мм. Оттуда жидкость вырывается со скоростью 1 000 м/сек и направляется на обрабатываемый металл, раскраивая его.

Рекомендуем статьи

Абразивом могут служить самые разные материалы – главное требование состоит в том, чтобы их твердость по Моосу была не ниже 6,5. Выбор конкретного вещества основывается на виде и твердости заготовки.

Кроме того, нужно учитывать, что чем выше твердость абразива, тем меньший отрезок времени нужен, чтобы узлы режущей головки пришли в негодность.

Водно-абразивная либо водная струя позволяет раскраивать большинство материалов без механических деформаций заготовок. Это объясняется тем, что сила воздействия струи составляет всего 1–100 Н.

Также данная технология резки металла дает возможность избежать термических деформаций, ведь в зоне реза температура находится на уровне 60–90 °C. Поэтому, если сравнивать с методами термической обработки, гидроабразивный способ имеет такие плюсы:

- высокое качество раскроя, ведь подобная резка предполагает малое температурное воздействие, отсутствует плавление, оплавление, пригорание краев изделия;

- возможность обработки термочувствительных материалов, например, пожаро- и взрывоопасных, ламинированных, композитных, пр.;

- чистый, с точки зрения экологии, процесс, так как работа не предполагает выделения каких-либо опасных газов;

- взрыво- и пожаробезопасность раскроя.

Водно-абразивная струя справляется с обработкой заготовок толщиной более 300 мм. При этом данная технология резки металла позволяет точно создавать сложные контуры – отклонения не выходят на пределы 0,025–0,1 мм, в том числе на объемных изделиях.

Данный подход используется для работы с алюминиевыми сплавами, медью, латунью. Подобные металлы имеют высокую теплопроводность, поэтому при термических способах для их резки необходимы источники нагрева большей мощности.

Также перечисленные материалы обладают низкой способностью поглощать лазерное излучение, из-за чего осложняется их резка лазером.

Но у технологии гидроабразивной резки металла есть и минусы:

- Более низкая скорость обработки стали малой толщины, чем при плазменном и лазерном методе.

- Высокая стоимость оборудования и затраты на его использование, однако этот недостаток есть и у лазерной резки. При водно-абразивной технологии данная особенность объясняется расходом абразива, электроэнергии, воды, необходимостью периодической замены смесительных трубок, водяных сопел, уплотнителей, которые должны справляться со значительным давлением.

- Высокий уровень шума, так как струя движется со скоростью, превышающей скорость звука, что также характерно для плазменной резки.

Различные технологии резки металла позволяют изготавливать любые виды изделий. Существующее на данные момент разнообразное оборудование дает возможность производить распил заготовок в прямом направлении и создавать фигуры большой сложности.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Техника резки металла

Техника резки металла зависит от выбранного способа раскроя. Существует множество методов резки, каждый из которых пригоден в зависимости от требований к качеству готового продукта и стоимости детали. Так, где не нужна повышенная точность, можно использовать механическую резку вместо лазерной.

В целом, выделяют несколько наиболее ходовых способов раскроя металла. В нашей статье мы расскажем об этих методах, приведем их плюсы и минусы, а также рассмотрим возможность применения для разных металлов.

Техника газокислородной резки металла

Такая техника резки металла производится при помощи кислорода и бывает двух видов:

- кислородная поверхностная резка;

- кислородная разделительная резка.

Методом поверхностной резки на поверхности листа металла можно удалить такой дефект, как слишком сильно возвышающийся участок сварного шва, либо снять верхний слой с листовой заготовки или создать на ее поверхности бороздки.

Разделительную кислородную резку применяют в тех случаях, когда требуется произвести раскрой листа или из него вырезать заготовку – другими словами, при необходимости разреза одного листа на несколько частей.

По способу выполнения техника кислородной резки металла бывает ручной и машинной.

Суть резания металлических материалов с применением кислорода в сгорании металла при взаимодействии с чистым техническим кислородом. Перед непосредственным процессом резки осуществляют разогревание металла в пламени при сгорании в кислороде какого-нибудь газа (к примеру, в парах керосина). После сильного разогрева металла на него подают струйку чистого технического кислорода (который называется «режущий»), в результате чего и начинается процесс сжигания разогретого металла.

Рекомендуем статьи по металлообработке

Кислородную ручную технику резки металла производят при помощи оборудования, используемого для ацетиленовой сварки, при этом меняя горелку на газовый резак (обычно инжекторный).

Следует особо подчеркнуть, что с помощью такой техники резания металла можно обрабатывать далеко не все металлы. Чтобы эта операция была возможной, металл должен обладать определенными параметрами:

- коэффициент теплопроводности металла должен быть достаточно низким;

- окислы металла должны обладать высокой степенью текучести;

- температура плавления таких окислов должна быть ниже, чем температура плавления обрабатываемого материала;

- воспламенение металла в струе кислорода должно происходить при температуре, более низкой, чем температура его плавления.

Параметры алюминия и его сплавов, а также меди не отвечают таким требованиям, а значит, не могут быть подвержены кислородному способу резки. А технические показатели низкоуглеродистых сталей полностью соответствуют условиям, которые предъявляются к технике кислородной резки металлов.

Техника плазменной резки металла

Для получения аккуратного и ровного реза (без шлака, наплывов и окалин) необходимо установить правильное значение силы тока, необходимого для резания данного материала на используемом сварочном оборудовании. Чтобы это выполнить, следует знать, какая сила тока может расплавить 1 мм материала.

Каждый вид металла будет иметь свое определенное значение:

- При резании цветных металлов и их сплавов необходимо устанавливать параметр силы тока 6 А на 1 мм толщины заготовки.

- При обработке стали и чугуна – 4 А.

Например, при резании стального листового материала толщиной 20 мм на сварочном оборудовании необходимо установить параметр силы тока не менее 80 А, а для обработки алюминиевого листа с такой же толщиной – 120 А. Но не только это следует учитывать при резании. Для того чтобы металл успевал расплавляться при резании и при этом не деформировался от теплового воздействия плазмы, важно подбирать оптимальную скорость движения резака, диапазон которой колеблется от 0,2 до 2 м/мин в зависимости от вида металла, толщины заготовки и установленной силы тока.

Непосредственно перед резанием необходимо продуть резак газом. Для этого надо нажать и отпустить кнопку поджига на резаке, после этого плазмотрон перейдет в режим продувания. Прежде чем зажечь дугу, следует выждать не менее 30 секунд, за это время из резака удалятся инородные частицы и конденсат. Только после этого можно нажать на кнопку розжига – возникнет дежурная или пилотная дуга. Обычно время горения пилотной дуги составляет не более 2 секунд. Поэтому за это время должно произойти воспламенение рабочей дуги.

Пилотная дуга сразу же погаснет, как только возникнет рабочая. Если с первой попытки не удается получить рабочую дугу, то следует на резаке отпустить кнопку и повторно ее нажать – тем самым запустится новый цикл. Причиной отсутствия дуги могут быть неполадки в работе электроэлементов, неправильная сборка плазмотрона или недостаточное давление воздуха в пневмосистеме. В этом случае требуется выключить аппарат, проверить давление на входе и надежность соединения, а после этого сделать попытку розжига еще раз.

Следует также учитывать, что при резании металла рабочая дуга может потухнуть. Такое обычно происходит из-за износа электрода, но наиболее часто угасание рабочей дуги бывает по причине несоблюдения установленного расстояния между деталью и резаком. Безусловно, это негативно отразится на качестве реза и скорости выполнения работ.

Кроме того, в промышленности используются аппараты плазменной резки, в которых техника резки металла производится с упором на сопло, другими словами, вплотную к заготовке – это означает, что не нужно соблюдать определенного расстояния. Но в основном оборудование на это не рассчитано, так как сопло довольно быстро изнашивается, что приводит к отключению резака.

Зазор между соплом и заготовкой в 1,6–3 мм для них будет идеальным. При увеличении этого расстояния происходит затухание дуги, ее придется поджигать вновь, и ровного реза вы не достигнете. Очень важно выдерживать одинаковое расстояние при кропотливых работах, к примеру, при фигурной резке. Чтобы держать постоянный зазор, большинство опытных сварщиков при сварке устанавливают на резак ограничительную насадку, которая опирается на заготовку вместо сопла.

Важно помнить, что удерживать резак нужно так, чтобы сопло располагалось перпендикулярно заготовке. Отклонение не должно превышать 10–50°, иначе аккуратного реза не достичь. При резании металлической заготовки, толщина которой не превышает 25 % от максимально допустимой производителем, необходимо удерживать горелку под небольшим углом, а не перпендикулярно к поверхности. Так можно избежать сильных деформаций тонкостенной металлической заготовки. Особо надо следить, чтобы на сопло резака не попадали расплавленные частицы металла.

Также следует помнить, что электрод и сопло – это оснастка, которая при выполнении работ наиболее сильно изнашивается. Согласно инструкции, необходимо своевременно производить их замену. В этом случае при такой технике резки металла можно достичь стабильной дуги без шлаков и наплывов на обработанной поверхности, а также аккуратного и ровного реза.

3 техники механической резки металла

При механическом способе резания происходит прямой контакт режущего инструмента с обрабатываемым металлом. Режущий инструмент – тоже металл, но только более твердый, чем обрабатываемый материал.

Техники механической резки металла осуществляются с применением резцов, пил, ножниц. Отдельным способом является ударная механическая резка (или рубка). Гильотинную рубку или резку используют на заготовительных операциях.

Существуют следующие виды оборудования, которые применяют при механическом разделении материалов:

- оборудование для продольной резки;

- токарные станки с отрезными резцами;

- дисковые пилы;

- станки гильотинного типа;

- ленточно-пильные станки (ЛПС).

1. Отрезка ленточно-отрезными пилами.

Ленточно-отрезное оборудование чаще всего используется для резки на отдельные заготовки сортового или листового металлического сортамента. Ленточная пила является основным узлом или режущим инструментом ленточно-пильного станка (ЛПС). Принцип работы ленточной пилы, по сути, такой же, как и у простой ножовки.

Полотно пилы представляет собой ленту, замкнутую в кольцо большого диаметра, на одной стороне которой имеются специальные зубья. Движение ленточной пилы происходит по кругу непрерывно при помощи вращения шкивов, соединенных с электродвигателем. Средняя скорость пиления – около 100 мм/мин. Ленточное полотно изготавливают из углеродистой стали или биметаллического сплава.

Достоинствами такого способа пиления являются: невысокая цена оборудования, доступность, точность, малый процент стружки, поскольку ширина реза не превышает 1,5 мм, возможность выполнять рез не только под прямым, но и под другим углом.

Современные модели ленточнопильных станков оснащены дополнительным оборудованием и электроникой, что позволяет включать их в состав технологических линий.

2. Ударный гильотинный раскрой металла.

Такой способ обычно именуется рубкой, основное предназначение которой – раскрой листовых металлических материалов. Это могут быть как черные металлы, так и электротехнические, оцинкованные или нержавеющие стали.

В основе метода лежит использование механических приспособлений: ножей или ножниц для рубки тонколистового металла. Металлический лист помещают на поверхность рабочего стола гильотинного оборудования и фиксируют при помощи прижимной балки, после чего осуществляют рубку.

Уникальность гильотинной техники резки металла в том, что раскрой листа производится на всю длину заготовки и за одно движение ножа. В итоге получается пластина или полоса с идеально ровными краями без каких-либо заусенцев и кромок.

В промышленности используются три типа гильотинных станков:

- пневматические;

- гидравлические;

- электромеханические.

На некоторых предприятиях до сих пор еще можно встретить гильотинные ножницы ручного типа, где запуск режущего механизма производится с помощью нажима на педаль.

Недостатками такого оборудования являются разность ширины отрубленных заготовок, ограничение по толщине заготовки, повышенный уровень шума во время работы механизма.

3. Отрезка на дисковом станке.

Основными достоинствами такого типа оборудования являются его универсальность, компактность и простота эксплуатации.

Режущим инструментом является диск с зубьями, защищенный металлическим кожухом. Вращение диска, закрепленного на рабочем столе, производится при помощи электродвигателя.

Достоинствами техники резки металла дисковой пилой являются: высокая точность обработки, возможность отрезки под углом при качественном срезе.

Автомат продольной резки – специализированное оборудование, используемое только для продольного раскроя металлических заготовок.

Процесс реза происходит полностью в автоматическом режиме. Задача оператора заключается в отслеживании процесса и управлении режимами оборудования при помощи специального пульта.

Уникальность метода в том, что с помощью такого оборудования можно изготовить узкие полосы большой длины (штрипсы, полосы, ленты).

Общие недостатки, свойственные всем видам контактных техник резки металла, можно охарактеризовать следующим образом:

- довольно затруднительно изготовить деталь со сложной геометрией;

- резы можно произвести либо только под углом, либо по прямой линии.

В современной промышленности появился новый способ раскроя металла – криогенный (технология, в которой используется сверхзвуковой поток жидкого азота).

Резка и раскрой металла являются первичными заготовительными этапами при обработке сплавов и металлов. После таких операций поверхности получаются недостаточно прямолинейной формы, какой должен обладать конечный продукт металлообработки. Поэтому после механической или газокислородной резки заготовки поступают на последующую механическую обработку. Однако применение термических техник плазменной или лазерной резки металла позволяет сразу получить детали, удовлетворяющие окончательным параметрам. Это могут быть детали со сложной конфигурацией прорезанных отверстий, высечками и другими аналогичными элементами.

Нюансы лазерной резки металла

Существуют два способа выполнения техники лазерной резки металла:

- методом испарения обрабатываемого металла;

- плавлением металла.

При использовании метода испарения металла требуется оборудование с большой мощностью, а это предполагает немалые энергетические затраты, что с экономической точки зрения не всегда рентабельно. Минусом такого способа также можно назвать ограничения к толщине обрабатываемых деталей. По этой причине такую технологию применяют исключительно для раскроя тонкостенных заготовок.

Наибольшее распространение в промышленности получила техника лазерной резки металла методом плавления. Такая технология в последнее время все чаще производится с применением газов (инертных, а также воздуха, азота, кислорода), которые при помощи специальных установок вдуваются в зону резания (видео процесса легко найти на сайтах в Интернете).

Такой метод энергетически менее затратный, обладает высокой производительностью, позволяет применять оборудование с небольшой мощностью для резания толстостенных металлических изделий. Не совсем корректно считать это лазерным резанием в чистом виде, будет правильнее назвать его газолазерной техникой резки металла.

Применение кислорода как вспомогательного газа при лазерной резке позволяет решить следующие существенные моменты:

- активизация окисления металла, что ведет к снижению его отражающих свойств;

- увеличение тепловой мощности в зоне резания (так как в среде кислорода горение металла происходит более активно);

- выдувание из зоны реза кислородом, подаваемым под определенным давлением, продуктов сгорания и мелких металлических частиц, что облегчает приток газа в обрабатываемую зону.

Все вышеперечисленные методики довольно популярны. Чтобы сделать выбор того или иного способа обработки сплавов, необходимо опираться на технические параметры материала и экономическую эффективность при выполнении резания.

При условии правильного применения любая из вышеописанных техник резки металла позволяет достичь отличных показателей качества.

Резка металла: применяемые технологии

Одним из наиболее распространенных материалов на сегодняшний день можно назвать металл. Он применяется при производстве различных деталей для механизмов, вещей бытового и промышленного применения. Часто для изменения размеров и формы изделия проводится резка металла. Механическая обработка рассматриваемого материала усложняется по причине высокой прочности и твердости структуры. Рассмотрим особенности проведения резки подробнее.

Описание и особенности процесса

Под резкой металла понимают технологический процесс, цель которого заключается в разделении заготовки на отдельные части или изготовлении деталей различной формы. При механической обработке могут применяться различные фрезерные и токарные станки, а также специальное металлорежущее оборудование.

При проведении рассматриваемого технологического процесса учитываются нижеприведенные моменты:

- Механическая обработка приводит к нагреву материала. Практически все металлы реагируют на нагрев одинаково — происходит изменение основных физико-механических свойств, повышается степень пластичности, уменьшается прочность. В случае когда нужно получить качественный срез, нагрев структуры материала исключается.

- Не все сплавы могут обрабатываться без предварительного нагрева. Существуют труднообрабатываемые сплавы, резка которых возможна только при условии предварительного нагрева структуры.

- При проведении обработки уделяется внимание таким качествам как теплопроводность, твердость и свариваемость.

Чаще всего резка стали и других сплавов происходит на момент подготовки сырья к дальнейшей обработке, выпуске изделий или при необходимости изменения размеров, формы уже готовых изделий на момент выполнения монтажных работ. Существует огромное количество способов резки, каждый обладает своими определенными свойствами.

Способы резки

Довольно распространена механическая обработка, которая не предусматривает предварительный нагрев материала перед его использованием.

Механические методы

Наиболее распространены следующие технологические процессы:

- Рубка. При рубке в качестве режущего инструмента используются ножницы или специальные ножи. Преимуществами данной технологии можно назвать высокую производительность и небольшие затраты. Кроме этого, выделяют высокую точность деления заготовки на отдельные части. Однако этот метод механической обработки подходит не для всех металлов, он также не позволяет получать заготовки сложной формы. Есть и ограничение, касающееся толщины используемых заготовок.

- Резка дисковой пилой проводится уже на протяжении многих лет. Особенностями этого метода можно назвать возможность получения заготовок сложной формы, а также отсутствие ограничения толщины обрабатываемого металла. В качестве режущего инструмента используется абразивный армированный круг. При использовании профессионального оборудования можно получить качественный срез. Недостатком этого метода можно назвать относительно невысокую скорость обработки.

- Применение метода ленточной резки. Ленточная резка возможна только при использовании специального оборудования. Станки с ленточными пилами могут применяться для обработки сортового и трубного металлопроката, а также прудков различного диаметра. Преимущества этого метода заключаются в большой производительности и высоком качестве получаемого среза.

Как ранее было отмечено, механическая обработка применима не во всех случаях. Довольно часто прибегают к термическим методам обработки, которые имеют ряд своих особенностей.

Термическая обработка

Применяется несколько методов термического разрезания металла:

- Лазерная технология в последнее время получила довольно большое распространение. Сфокусированный пучок света может раскраивать деталь с достаточно высокой точностью. Этот метод характеризуется большой универсальностью в применении, подходит для большинства сплавов и металлов.

- Плазменная резка проводится при применении специального плазмогенератора, который создает сжатую режущую дугу. Этот метод подходит практически для любой стали, а также титана и чугуна. На сегодняшний день эта технология наиболее востребована среди других, что можно связать с универсальностью в применении, высоким качеством получаемого среза.

- Применение газокислородного оборудования основано на повышении температуры в зоне резания до 1000 градусов Цельсия. Металлы при подобной температуре и доступе воздуха способны сгорать. Подобное оборудование может применяться при условии толщины заготовки не более 2 метров.

Гидроабразивное разрезание основано на подаче струи воды, которая подается под давлением до 5000 Атм. В состав воды добавляются специальные абразивы. Последний метод резки не становится причиной деформации или сваривания образующихся краев, так как не происходит нагрева структуры.

Тема 5: «Резка металлов»

Резкой называется слесарная операция, при которой металл разделяется на части.

Ручные ножницы применяют для разрезания листов-стальных толщиной 0,5—1,0 мм и из цветных металлов толщиной до 1,5 мм.

В зависимости от устройства режущих ножей ножницы делятся так: прямые - с прямыми режущими ножами, предназначенные в основном для разрезания металла по прямо линии или по окружности большого радиуса; кривые - с криволинейными ножами; пальцевые - с узкими режущими ножами для вырезания в листовом металле отверстий и поверхностей с малыми радиусами.

Режущие ножницы.

По расположению режущих ножей ножницы делятся на правые и левые. У правых ножниц скос режущей кромки нижнего ножа находится справа, у левых — слева.

Стуловые ножницы отличаются от обычных ручных большими размерами и применяются для разрезания листового металла толщиной до 2 мм.

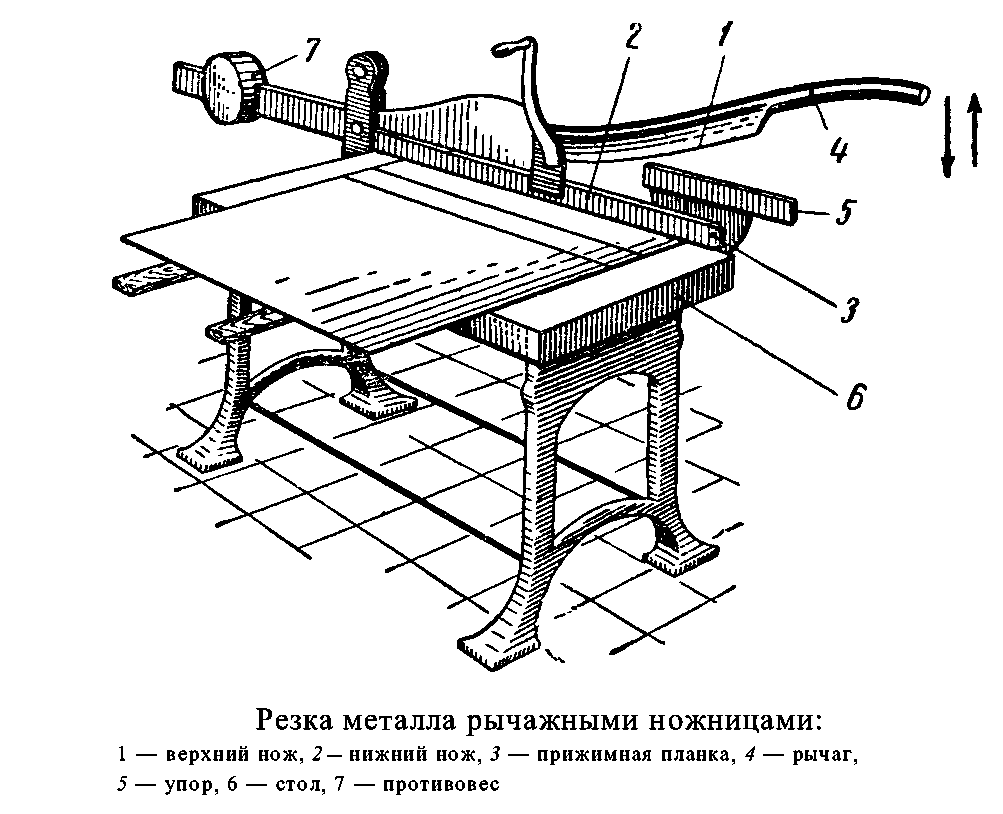

Рычажные ножницы применяются для разрезания листовой стали толщиной до 4 мм (цветных металлов — до 6 мм).

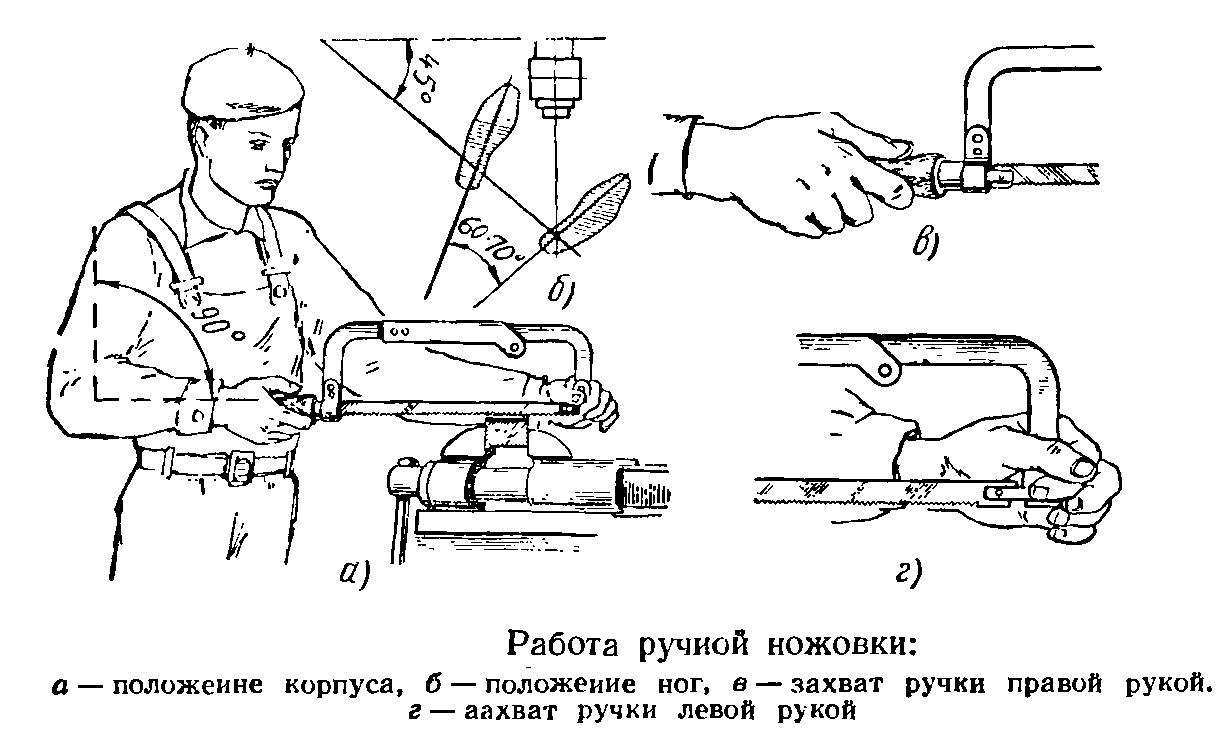

При работе с толстыми листами полосового или профильного металла, а также в том случае, если нужно не распилить металл, а прорезать паз или шлиц, ножницы может заменить ножовка. Но прежде чем приступить к работе с этим инструментом, его предварительно следует правильно настроить. Во-первых, нужно выбрать полотно для ножовки. Оно подбирается в зависимости от вида металла. Во-вторых, полотно нужно правильно натянуть в рамке ножовки; степень натяжения легко проверить легким нажатием сбоку на полотно: если оно не прогибается, значит, натяжение достаточное. Наиболее удобное положение рук при работе ножовкой следующее: конец рукоятки упирается в середину ладони правой руки, а пальцы левой руки обхватывают натяжной винт подвижной головки.

Движения ножовкой нужно производить плавные, без рывков; частота движений – 30–60 двойных ходов (от себя – на себя) в минуту; при этом должно работать не менее 2/3 длины полотна. Полотно ножовки должно быть строго перпендикулярно относительно оси обрабатываемой заготовки.

Особо следует сказать о резке металлических труб. При резании их ножовкой всегда есть опасения (особенно если слесарь недостаточно опытен), что полотно ножовки «уйдет» в сторону и срез получится в виде не окружности, а овала. Во избежание этого трубы предпочтительнее резать не ножовкой, а специальным приспособлением – труборезом

Техника безопасности при разрезании металла ножницами:

1. При разрезании ножницами тонких листов отрезаемая часть сильно изгибается; в месте разреза кромки листа делаются очень острыми. Следует внимательно следить за тем, чтобы не поранить руки. Учащимся рекомендуется пользоваться рукавицами.

2. При разрезании следует внимательно следить за тем, чтобы пальцы левой руки не попали под режущую часть ножниц, А пальцы правой не были бы защемлены ручками или рычагами ножниц. Левая рука при поддерживании разрезаемого материала никогда не должна находиться на линии реза.

3. Стуловые ножницы должны быть жестко и надежно закреплены на своих основаниях. Если пользуются ручными ножницами, закрепленными в тисках, то их закрепление должно быть выполнено также очень прочно и вполне надежно. При срыве ножниц легко поранить не только, себя, но и товарища.

4. При подходе ножниц к концу реза следует придвинуть заготовку ближе к середине режущей части ножниц, чтобы не резать краями лезвий. Кроме того, при окончании реза надо несколько уменьшить усилие, делая его как можно более плавным, спокойным, чтобы не произошел срыв ножниц.

Для механизации тяжелого и трудоемкого процесса разрезания листового металла применяют, как уже отмечалось, электрические ножницы, гильотинные ножницы, приводная ножовка.

Читайте также: