Резка металла током высокой частоты

Обновлено: 04.10.2024

Еще одним способом подведения тепла в зону сварки давлением является нагрев изделий токами высокой частоты (ТВЧ). При нагреве ТВЧ металлы помещают в магнитное поле, созданное током высокой частоты, протекающим по индуктору В металле заготовки при этом индуцируется электродвижущая сила, вызывающая в нем ток высокой плотности, и под его воздействием происходит быстрый разогрев металла. Для сварки остается приложить давление. Применение тока высокочастотного диапазона позволяет получить более высокую концентрацию энергии, чем при контактной и дуговой сварке.

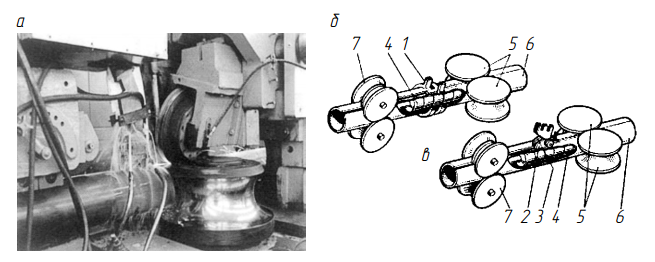

При сварке труб ТВЧ изделие перед сварочным узлом формируется в виде заготовки с V-образной щелью между свариваемыми кромками. К кромкам индуктором (рис. 1, а) или с помощью вращающегося контактного ролика (рис. 1, б) подводится ток высокой частоты таким образом, чтобы он проходил от одной кромки к другой через место их схождения Вследствие поверхностного эффекта и эффекта близости ток сосредоточивается на поверхностях сходящихся кромок Трубная заготовка с разогретыми до необходимой температуры кромками поступает в обжимные валки, где и происходит сварка.

Рис. 1 Высокочастотная сварка труб: а — общий вид; б, в — индукционный и контактный способы подвода тока; 1 — индуктор; 2 и 3 — контакты; 4 — ферритовый стержень; 5 — сжимающие ролики; 6 — труба; 7 — направляющий ролик.

Введением во внутреннюю полость трубы ферритового сердечника увеличивают концентрацию тока на поверхности трубы При высокочастотной сварке протяженность зоны термического влияния и зоны шва чрезвычайно мала и составляет 0,1. . . 0,15 мм, поэтому сварной шов обладает высокими механическими и антикоррозионными свойствами, весьма близкими к свойствам основного металла.

Высокочастотная сварка может быть использована для стыковой сварки труб и сплошных сечений, но этот способ неэффективен для сварки деталей большого диаметра и толстостенных труб.

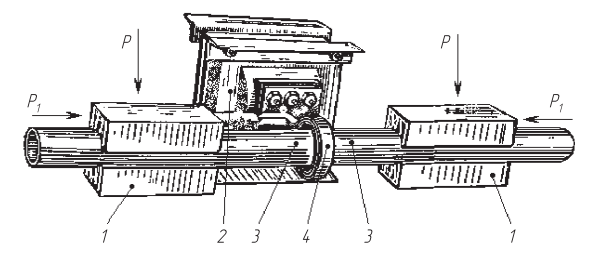

Рис. 2. Схема стыковой сварки труб: 1 — зажим; 2 — трансформатор; 3 — трубы; 4 — индуктор.

Торцы труб 3 зажимают в специальных зажимах 1 с усилием Р, исключающим проскальзывание их при приложении осевого усилия Р1 (рис. 2). Стык трубы помещают в одновитковый индуктор 4 и нагревают до сварочной температуры, после чего прикладывают давление осадки.

Процессы высокочастотной сварки можно разделить на три группы: сварка давлением с оплавлением (способ нашел наиболее широкое распространение при производстве сварных конструкций из черных и цветных металлов), сварка давлением без оплавления и сварка плавлением без давления.

Высокочастотная сварка применяется для изготовления труб со спиральным швом, приварки ребер к трубам, сварки биметаллических полос и т п.

Электроэрозионный проволочно-вырезной станок: принцип работы, устройство, назначение

Электроэрозионная обработка (ЭЭО) подразумевает снятие слоёв материала с заготовки за счёт плавления и последующего испарения вещества под воздействием электрических импульсов, возникающих в межэлектродном зазоре. Обязательное требование к обрабатываемому посредством ЭЭО материалу – его способность проводить ток.

Обработкой методом электрической эрозии специалисты занимаются на электроэрозионных станках (ЭЭС) различного типа. Одними из самых распространённых ЭЭС являются проволочно-вырезные. В станках такого типа в качестве электрод-инструмента используется натянутая проволока.

Проволочно-вырезной ЭЭС: описание процесса работы

Рассмотрим в упрощённом виде принцип работы проволочных ЭЭС.

В ходе обработки на проволочном станке генератор технологического тока (ГТТ) подаёт на проволоку и заготовку импульсное напряжение. Затем, когда в конкретной точке межэлектродного зазора напряжённость поля оказывается выше критического уровня, происходит пробой и образуется плазменный канал.

Технически этот процесс напоминает удар молнии, когда высоковольтный электрический разряд, продвигаясь в направлении какого-либо объекта на земле, преобразует воздух в высокопроводящую плазму. Воздействие разрядов на заготовку образует в ней микроскопические лунки. Чтобы эрозии в большей степени подвергалась именно заготовка, а не проволока, последнюю наделяют отрицательным зарядом.

Основная задача охлаждающей жидкости (вода либо диэлектрические составы) заключается в том, чтобы отводить продукты эрозии от места обработки. Кроме того, она охлаждает проволоку, нагревающуюся в процессе работы станка.

Электроэрозионный станок Accutex AL 4005A

Равномерного воздействия на заготовку удаётся добиться за счёт подачи электрических импульсов высокой частотности. В ходе увеличения зазора электроды могут перемещаться в нужном направлении относительно друг друга, обеспечивая непрерывность ЭЭО. Таким способом можно разрезать и обрабатывать заготовки любой твёрдости с высокой точностью. При этом область обработки не всегда имеет цилиндрическую форму: её наклон можно произвольно изменять, не прерывая процесса.

Чаще всего заготовку располагают горизонтально, а рабочую зону ЭИ – вертикально. Траектория, по которой центр проволоки движется на том или ином конце рабочей зоны, должна отступать от выставленной на расстояние, которое определяется шириной промежутка и радиусом ЭИ. Такое смещение называют эквидистантным.

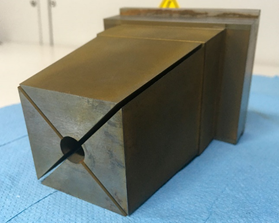

Детали, полученные путём электроэрозионной обработки с движением электрода-проволоки по сложной траектории со смещением от вертикали.

Факторы, влияющие на скорость обработки заготовки проволочным ЭЭС

Скорость резания электрод-инструментом заготовки зависит от следующих факторов:

- температура плавления материала заготовки;

- теплопроводность;

- электропроводность;

- интенсивность промывки межэлектродного зазора.

Разумеется, силу имеет и ряд других, менее значимых факторов. Скорость обработки примерно пропорциональна мощности, возникающей в зазоре, однако чем она выше, тем меньше точность обработки и тем более шероховатой получается обрабатываемая поверхность. Чтобы нивелировать эти факторы, обработку обычно проводят в несколько подходов, постепенно снижая мощность ГТТ и изменяя эквидистантное смещение.

На последних этапах обработки риск обрыва проволоки вследствие её разрушения становится минимальным, как и количество снимаемого за проход материала. Многие электроэрозионисты на данной стадии используют переменный ток или противоположную полярность.

Вырезание пуансона из нержавеющей стали

Требования к проволочно-вырезным ЭЭС

К работе ЭЭС проволочного типа предъявляется ряд требований, которым станок должен соответствовать:

- безопасность использования;

- низкая энергозатратность;

- экологичность (отсутствие выброса в окружающую среду вредных веществ);

- простота в обращении, долговечность, надёжность.

В процессе резки электроэрозионист обязан соблюдать точность размеров детали, шероховатость поверхности, отслеживать и корректировать при необходимости скорость обработки. В ходе работы специалист также может выполнять дополнительные функции (н-р проводить прецизионные измерения для корректного базирования).

Электроэрозионный станок Accutex HG-40

ЭЭС проволочного и прошивного типа: устройство, отличия, особенности используемых ЭИ

Станки проволочно-вырезного типа часто противопоставляются прошивным агрегатам. Главное различие между ними заключается в том, что у проволочных ЭЭС производительность измеряется площадью реза на единицу времени, а не объёмом выплавляемого за определённый временной промежуток материала.

Однозначно судить о том, какой тип станка обеспечивает лучшее качество обработки, невозможно. Точность размеров готовой детали зависит как от самого устройства, так и от параметров заготовки и свойств электрод-инструмента.

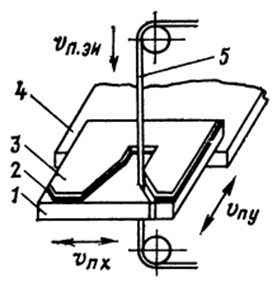

Процесс вырезания: 1 – заготовка, 2 – прокладка, 3 – копир, 4 – стол для закрепления заготовки.

Процесс ЭЭО на проволочно-вырезном станке не был бы возможен без постоянного обновления рабочего участка проволочного материала. В процессе работы проволочный ЭИ перематывается на скорости от 5 до 11,5 м в минуту. При этом важно, чтобы ЭИ оставался под определённым натяжением и был точно зафиксирован в промежутке рабочего участка при помощи направляющих.

В большинстве станков направляющие, контакты токоподводов и трубки, подающие струи охлаждающей жидкости, объединяются в единую систему. Токоподводы чаще всего изготавливаются из твердосплавных материалов и располагаются за рабочим участком, в непосредственной близости от направляющих.

Охлаждающая жидкость при работе станка должна омывать не только эрозионный зазор, но и всю поверхность проволоки, находящуюся между перемещающимися контактами. Это необходимо, чтобы предотвратить нагрев проволоки вследствие протекания по ней больших импульсных напряжений.

Одна из важнейших рабочих систем ЭЭС – система его питания. Она отвечает за выработку и коммутацию напряжений нужного значения, обеспечивает корректный порядок запуска и выключения ЭЭС, диагностирует и отслеживает состояние сети, обеспечивает корректную работу ЧПУ при кратковременных непредвиденных отключениях питания.

Подача электрода-проволоки

Простая система транспортировки проволоки в ЭЭС состоит из приводного вала с двигателем, переметывающего ЭИ на установленной скорости вне зависимости от степени натяжения. Помимо вала в неё входят износостойкие направляющие, системы шкивов. ЭИ, как правило, используется многократно, он закольцован и в процессе работы движется «по кругу». Система подачи электрод-инструмента снабжается также датчиком обрыва проволоки.

Латунная проволока для ЭЭС

Замена проволоки необходима при её разрыве либо перед началом большого объёма работ. При условии, что ГТТ может выдать достаточную мощность для резания, толщина проволоки напрямую влияет на возможную достижимую скорость обработки. Тем не менее использование толстой проволоки ускоряет засорение фильтрующих элементов системы очистки охлаждающей жидкости, а также негативно сказывается на точности обработки.

Особую важность имеет стабильное натяжение и равномерная подача проволочного ЭИ, особенно если речь идёт о ведении контактных измерений или подчистке. Рывки при подаче проволоки – главная причина неточностей в контактных измерениях, способная привести к серьёзным ошибкам в базировании.

Функции и принцип работы генератора технологического тока (ГТТ)

Основная задача генератора – обеспечить пробой и протекание токовых импульсов, производящих обработку. Чтобы ЭЭО была продуктивной, требуется значительная мгновенная мощность импульса, подача которой осложняется ограничениями ввиду возможности разрыва проволоки. Именно поэтому ток подаётся в виде кратких импульсов. Чем короче импульс и выше его пиковая величина – тем лучше для обработки.

После возникновения пробоя характеристики зазора ощутимо изменяются: сопротивление после возникновения плазменного канала падает, напряжение также быстро снижается, а генератор, по сути, начинает работать на коротком замыкании. Непосредственно после пробоя материалам необходимо некоторое время на обновление среды – в противном случае в этом же участке пробои могут возникнуть снова, что не лучшим образом скажется на состоянии электрод-инструмента.

Пауза в работе обычно составляет несколько микросекунд при сравнительно высокой скорости подачи электрода-инструмента. При этом важно обеспечить оперативный вывод эрозионных продуктов из рабочей зоны.

Существует три распространённых причины интенсивного разрушения и разрыва проволоки при работе:

- Снижение прочности за счёт нагрева. При работе с толстыми заготовками температура ЭИ в зазоре вырастает до нескольких сот градусов. В таком случае важно дать электрод-инструменту интенсивное охлаждение.

- Термический обрыв. Происходит в результате уменьшения поперечного сечения под воздействием эрозии. Для снижения количества термических обрывов следует повысить скорость перемотки и интенсивность подачи ОЖ.

- Возникновение короткозамыкающих мостиков вследствие неоднородности зазора. Короткие замыкания, возникают чаще всего в узких и сильно загрязнённых в процессе ЭЭО зазорах. Устранить проблему поможет улучшение промывки и моментальное понижение мощности ГТТ при выявлении признаков короткого замыкания.

Заключение

Качественные показатели работы электроэрозионного станка проволочно-вырезного типа зависят от исправности его основных систем. Ошибки при производстве деталей чаще всего вытекают из ошибок установки, базирования и позиционирования.

Качество электроэрозионной обработки заготовок в огромной степени зависит от характеристик используемого электрод-инструмента и доступной мощности генератора. В процессе работы станка проволока неизбежно подвергается эрозионному воздействию и со временем обрывается. Предотвратить преждевременные обрывы ЭИ можно путём увеличения интенсивности обмыва и скорости его перемотки, а также путем предотвращения возникновения коротких замыканий.

Первостепенный фактор, влияющий на производительность станка – мощность, частота и длительность используемых импульсов тока. Кроме того, на этот параметр влияет толщина используемой проволоки, скорость её перемотки и стабильность натяжения. При работе на ЭЭС проволочного типа электроэрозионисту важно поддерживать оптимальные значения параметров эрозионного промежутка, регулируя скорость подачи ЭИ и мощность генератора технологического тока.

Полезные видео по теме:

Электроэрозионные проволочно-вырезные станки DK77 струйного типа на многоразовой молибденовой проволоке:

Намотка проволоки на барабан станка:

Электроэрозионный станок в сравнении с фрезерным:

Характеристика и принципы работы высокочастотной сварки. Государственные стандарты, достоинства, применение

Высокочастотная сварка представляет собой способ контактной сварки, нагревание металла при котором происходит с применением переменного тока частоты 10 кГц и более. Подача энергии происходит через механические контакты или способом наведения в детали.

Общая информация

Способ включает использование законов и явлений физики.

- эффекта близости;

- возникновения электромагнитных сил;

- поверхностного эффекта;

- влияния на распределение тока в проводнике медных экранов и магнитопроводов;

- катушечного или кольцевого эффекта;

- изменения свойств металлов при изменении напряженности магнитного поля и температуры.

При высокочастотном нагревании основная роль отводится явлению поверхностного эффекта и эффекта близости.

Поверхностный эффект

Заключается в неравномерности распространения переменного тока по профилю проводника (глубина проникновения тока). У внешней поверхности плотность тока наибольшая и постепенно уменьшается по мере удаления вглубь. В центре тела она минимальна.

Благодаря поверхностному эффекту, в наружных слоях происходит концентрирование выделения энергии и быстрый нагрев металла. Эффект близости также способствует этому проявлению.

Эффект близости

Заявляет о себе путем прохождения в системе проводников переменного тока. На каждый из проводников при этом распространяется влияние как собственного переменного магнитного поля, так и поля других проводников.

Чем меньше расстояние, отделяющее проводники друг от друга, и выше частота тока, тем сильнее эффект близости.

Это явление способствует усилению концентрации энергии во внешнем слое металла, подвергаемому нагреву. Таким образом, выделение тепловой энергии происходит непосредственно в толще металла, обеспечивая быстрый нагрев в сварочной зоне и высокую эффективность способа нагрева.

Виды и группы

Высокочастотная сварка в зависимости от способа передачи энергии кромкам классифицируется на виды:

- Контактный. На свариваемые кромки накладываются контакты, к которым подводится ток высокой частоты.

- Индукционный. Нагревание происходит с помощью индуктора, при протекании через который переменного тока возникает магнитное поле. При помещении металлической детали в середину индуктора переменным магнитным потоком будет вызван индукционный ток, и выполнено нагревание в заданной зоне.

Процессы сварки ТВЧ подразделяются на 3 группы:

- Давлением с оплавлением. Механизм заключается в предварительном нагреве соединяемых поверхностей и их местного расплавления. Расплавленный материал удаляется из сварочной зоны при осадке. Шов образуется между деталями в твердом состоянии.

- Давлением без оплавления. Свариваемые поверхности предварительно нагреваются до температуры, значение которой ниже точки плавления металла, подвергаемого процессу.

- Плавлением без давления. Нагрев элементов осуществляется до оплавления. Сварная ванна металла застывает, шов образуется без приложения давления.

ГОСТы

Информация, относящаяся к высокочастотной сварке, изложена в ГОСТах, которые необходимо выполнять.

ГОСТ Р ИСО 857-1-2009 содержит:

- формулировку термина «высокочастотная сварка»;

- информацию о принадлежности метода по виду энергоносителя к классу «Электрический ток».

- процессы сварки: ГОСТ Р ИСО 4063-2010 – список общепринятых сокращений высокочастотной сварки.

Принцип работы

Соединяемые заготовки изделия установлены под небольшим углом с образованием щели между соединяемыми кромками. Ток высокой частоты к кромкам подводится одним из способов – индуктором или через скользящие контакты и проходит от одной кромки к другой через зону их схождения. Высокая концентрация энергии в этой зоне достигается в результате действия проявлений поверхностного эффекта и близости.

При соприкосновении кромок в рабочей зоне происходит интенсивный нагрев металла и его расплавление. В результате сдавливания обжимными роликами металл осаживается, образуется прочное соединение.

Процесс высокочастотной сварки труб

Положительные качества

- возможность бесконтактного нагрева заготовки;

- высокая степень локализации энергии;

- широкая возможность изменения параметров сварки;

- отсутствие ограничений по скорости процесса;

- невысокая энергоемкость работ.

Где применяется

Метод эффективен при непрерывном процессе массового изготовления изделий простой конфигурации.

Высокочастотная сварка находит применение в производстве:

- прямошовных и спиральношовных труб из цветных и черных металлов;

- тавровых и двутавровых балок в судостроении;

- оболочек электрических кабелей.

Способ используют при изготовлении профилей, приварке ребер.

Высокочастотная сварка – это способ соединения металлов при помощи тока высокой частоты. Ее особенность в том, что соединяемые детали находятся под небольшим углом и кромки почти касаются друг друга. Электрические контакты подсоединяются к кромкам деталей и пропускают ток высокой частоты.

После нагрева и расплавления металл сжимается специальными обжимными роликами, затем соединение осаживается, образуя прочный сварной шов. Эффект обусловлен близостью свариваемых деталей и поверхностным прохождением тока в результате чего достигается большая концентрация тока на кромках и металл хорошо сваривается.

Сварка токами высокой частоты бывает двух типов: с помощью обычных контактов и индукционная. При первом способе подсоединяются обычные электрические контакты, а при втором – ток наводится индуктором. Чаще всего сварка высокочастотными токами используется для производства длинных труб различного диаметра.

Чем меньше расстояние, отделяющее проводники друг от друга, и выше частота тока, тем сильнее эффект близости.

Это явление способствует усилению концентрации энергии во внешнем слое металла, подвергаемому нагреву. Таким образом, выделение тепловой энергии происходит непосредственно в толще металла, обеспечивая быстрый нагрев в сварочной зоне и высокую эффективность способа нагрева.

Сварка продольных швов труб высокочастотной сваркой

Около 10 % общего объема выпускаемой стали идет на производство труб. Это говорит о востребованности данных изделий на рынке металлопроката. Существуют различные виды труб и различные способы их изготовления.

В данной материале рассмотрим сварные прямошовные трубы

Какую сталь используют при производстве труб сварных прямошовных

При производстве данных труб используются, как правило углеродистые марки стали, которые имеют высокую прочность и твердость, но имеют низкие показатели износо- и теплостойкостьи. Так же иногда используются при производстве низколегированные и легированные стали, но в значительно меньшем объеме. За счет легирующих элементов свойства сталей улучшают. Для повышения твердости – добавляют хром, для прочности и пластичности — никель, для твердости и износостойкости — марганец, а алюминий – для жаростойкости.

Применение электросварных прямошовных труб

Электросварные прямошовные трубы универсальны. Они используются в сфере ЖКХ, машиностроении и промышленных отраслях. Чаще всего такие трубы применяются для сооружения инженерных сетей, эксплуатирующихся при повышенных нагрузках. К ним относятся нефте-, газо- и водопроводы, а также сети отопления. Способность электросварных труб выдерживать высокое давление позволяет с успехом использовать их для прокладки локальных и магистральных коммуникаций.

Стальные трубы можно обоснованно назвать уникальным строительным материалом. С их помощью сооружено немало конструкций, достойных занесения в Книгу рекордов Гиннесса. К ним относятся самые длинные в мире трубопроводы для транспортировки различного сырья: нефтепровод «Дружба» (8900 км), газопровод «Запад – Восток» (8407 км), аммиакопровод (2500 км) и даже спиртопровод (135 км). Самым сложным подводным сооружением можно назвать подводный газопровод Langeled. Он состоит из труб диаметром 1200 мм, уложен на глубине до 1200 м и имеет длину 1200 км.

Типы сварки труб

Применение того или иного типа сварки труб зависит от материала их изготовления, а также от последующего использования. Но практически во всех случаях работа выполняется при помощи переменного электрического тока. Такой выбор обусловлен экономической целесообразностью, поскольку при применении иных видов электроэнергии финансовые затраты возрастают. Сварные соединения представляют собой некоторое количество элементов, соединенных друг с другом сварными швами.

В основном пользуются следующими типами соединений:

- стыковыми;

- угловыми;

- внахлест.

Если толщина стенок соединяемых заготовок превышает 3 мм, их кромки требуется разделать. Угол раскрытия стыка должен быть в пределах 60°–70°. Фаски с торцов детали должны быть удалены. Для этого может использоваться механический либо иной способ.

Стыковой тип сварки труб является наиболее распространенным, так как во время обработки стыки практически не деформируются. Помимо этого, такие соединения отличаются самым незначительным внутренним напряжением. Для них характерна высокая прочность и при статических, и при динамических нагрузках. Готовые сечения бывают:

- одинарными (для труб диаметром менее 500 мм);

- двойными (для труб диаметром более 600 мм).

Угловой тип сварки труб – разновидность стыкового соединения. Его используют обычно при соединении труб с другими элементами или между собой под определенным углом. Сварные работы выполняются:

Этот тип обработки отличается меньшей прочностью по сравнению со стыковым, однако данная характеристика соединения достаточно высока.

Еще один тип сварки труб – внахлест – не применяется при приварке заготовок из металла из-за невысокой надежности соединения. Он подходит для работы с отдельными элементами или пластиковыми трубами.

- Технология сварки толстостенных труб.

При толщине заготовки более 20 мм используют технологию работы с толстостенными трубами, которая предполагает обработку слоев большой толщины. Благодаря таком типу сварки труб, прочность шва увеличивается на 10–15 %. В обработке чаще всего задействовано два мастера. Первый занят формированием обычного шва, а второй — толстого слоя.

Этот тип работ выполняется следующим образом:

- Обработку начинают выполнять в потолочном положении, постепенно увеличивая толщину шва (шовное соединение при работе с толстостенными заготовками должно быть как можно более ровным).

- Затем обработка проводится в полувертикальном положении.

- При помощи электрода создается горизонтальная площадка.

- Далее работы проводятся в нижнем положении, благодаря чему можно пользоваться электродами, толщина которых достигает 5 мм.

- Сварка труб на просвет.

Далеко не каждый мастер знает о правильном выполнении такого типа сварки труб, не говоря уже о молодых социалистах – выпускниках профессиональных училищ.

Первоочередное значение при этом типе обработки имеет прихват трубы, который не позволит допустить деформацию корня. Количество точек прихвата зависит от размера заготовки. Прихват должен быть выполнен так, чтобы в месте стыка детали не сходились.

Затем необходима зачистка стыков. При обнаружении в процессе сварки на просвет дефектов, к примеру, трещин, их требуется удалить. По окончании зачистки начинают заполнять шов. Этот этап считается наиболее простым, тем не менее, в ряде случаев для заполнения стыка может потребоваться около 30 % корня.

В процессе работы рекомендуют оставить углубление около 1,5 мм для последующей облицовки. В таком случае облицовочный материал заполнит углубление, сформировав эстетичный шов. При этом типе сварки труб существенное значение имеют два момента – заполнение шва под определенным рабочим углом и использование короткой дуги.

Процесс высокочастотной сварки труб

Сварка труб ручной дуговой сваркой

Профессионалы советуют при сварке труб ручной дуговой сваркой делать тройной шов – он будет надёжнее одиночного. Наиболее удобно работать сварщику с поворачиваемой трубой. Сварка так называемых поворотных стыков производится следующим образом:

- сначала соединяется одна четверть диаметра трубы;

- потом трубу поворачивают на 180 градусов, и варится противоположный первому шву участок;

- далее новый поворот и сварка второй четверти диаметра трубы;

- после этого производится ещё одно вращение трубы, и соединяется оставшейся участок.

После очистки от окалины на первый шов наносят второй. Заключительный третий шов начинают наносить с противоположной стороны второму шву.

При сварке жёстко зафиксированной трубы применяется иная методика:

- первый шов ведут снизу вверх до половины диаметра трубы, а потом опускается вниз, обратно к началу;

- нанесение второго шва начинают также снизу, но ведут с другой стороны и в обратном направлении.

Другие способы сварки

Подобный способ сварки неповоротных стыков исключает непроваренные участки, и шов получается более надёжным. При выполнении третьего шва работают по схеме первого варианта.

Самое надёжное соединение даёт многослойная сварка. В некоторых случаях применяют сварку спиралью – очистив от окалины начальный шов, второй ведут параллельно валику первого.

Сварка медных труб

Выбор способа сварки медных труб зависит от назначения соединяемых труб, герметичности шва и иных характеристик. Применяют три метода сварки – электродуговую, контактную и газовую.

Наиболее перспективной признаётся электродуговая сварка с использованием неплавящегося электрода из вольфрама и присадочной проволоки, в состав которой добавлены раскислители.

В качестве защитного газа целесообразно использовать азот, потому что сварка получается дешёвой.

Однако при работе с тонкостенными медными трубами лучше применять аргон.

Сварка стальных труб

Самой востребованной остаётся сварка стальных труб – как в производстве, так и в быту. Здесь существенную роль играет квалификация сварщика. Что касается сварочного оборудования, то используются электросварки, газосварки и полуавтоматы.

Перед началом сварки проводят предварительную тщательную очистку кромок от загрязнений и окислов, затем снимают фаску, что позволит получить V-образную площадь, благодаря которой шов станет прочным и герметичным.

При сварке газовой горелкой достаточно одного шва. С целью исключения непровара окончание шва немного накладывается на начало. Сорт присадочного материала должен быть одинаковым с металлом свариваемой трубы.

А самыми распространёнными на сегодня являются электросварка и полуавтоматическая. В обоих случаях процесс начинается с подготовки свариваемых труб. Затем соединяемые части центрируют и равномерно прихватывают в трёх-четырёх точках.

Первый шов «тройкой». Важно заполнить фаску по высоте всего на две трети. После очистки шва от шлака и проверки качества работы, меняют электрод «четвёрку» и приступают к нанесению дополнительного шва.

Сварка оцинкованных труб

Специальная технология сварки оцинкованных труб позволяет соединять их, не нарушая цинкового покрытия. На место стыковки наносят флюс, который и обеспечивает защиту от выгорания покрытия. Под флюсовым слоем цинк сначала от воздействия тепла становится вязко-жидким, затем расплавляется, но не выгорает и не испаряется. По завершению сварки это обеспечивает защиту от коррозии.

При работе с оцинкованным материалом крайне важно наличие вентиляции. В противном случае от цинковых паров сварщик может «заработать» лёгочное заболевание или хуже того, задохнуться.

Сварка профильных труб

Основной способ сварки профильных труб – обычное соединение торцов встык. Выполняют её дуговым или газовым методом, но благодаря простоте и качественному шву больше распространён первый из них. Однако электросварка профильной трубы требует опыта работы сварщика, хотя бы небольшого.

Много зависит, к примеру, от правильного подбора электрода. Чем он толще, тем мощнее дуга. Излишне толстым электродом профильную трубу можно прожечь, а слишком тонким получить непрочный шов. Учитывая то, что для данного изделия характерная толщина составляет 1,5-5 мм, подойдут «двойка и «тройка».

При работе с профильными трубами важна скорость движения электрода по материалу. Если замедлиться, то есть риск прожечь деталь, при убыстрении – получить некачественный шов. Оптимальное движение подбирается опытным путём.

Сварка газовых труб

Настоящего профессионализма требует сварка газовых труб, которая довольно опасна. Работать нужно быстро и качественно.

Перед началом соединения обрабатывают кромки труб: очищают от загрязнений. Если труба толстостенная – больше 4 мм, то производят скос кромок для облегчения прогревания металла на месте контакта.

Сварка током высокой частоты (ТВЧ)

Cегодня это самый прогрессивный метод сварки. Его основное преимущество заключается в мгновенном нагреве по всей толщине свариваемых материалов, а также высокой производительности. Материал под воздействием высокочастотного переменного поля поляризуется, и заряженные частицы, входящие в атомы и молекулы материала, смещаются. Движение этих частиц происходит с трением, на преодоление которого затрачивается электрическое поле, что и вызывает нагрев вещества.

Максимальная температура сосредотачивается на соединяемых поверхностях материала, а минимальная сосредоточена на внешних. Подобное распределение температуры также является преимуществом сварки ТВЧ, поскольку наружные поверхности не нагреваются, а это заметно снижает деформацию в линии шва. Материал изнутри нагревается током высокой частоты, поэтому сварка осуществляется на молекулярном уровне, за счёт чего достигается полная герметичность свариваемого ТВЧ материала. Сварные швы, изготовленные по этой технологии, почти не видны.

ТВЧ-сварке подвергаются термопласты с фактором диэлектрических потерь не меньше сотых долей единицы. Для высокочастотной сварки не подходят неполярные вещества – такие, как полиэтилен, полипропилен, полистирол.

Применение установок ТВЧ

На производстве все вышеперечисленные свойства реализуются следующим образом:

Производство косметичек: вместо шва сварка ( сувенирная продукция)

Производство натяжных потолков ( приварка гарпуна, сварка плёнки)

Производство туб ( ёлочных украшений, сувениров)

Производство канцелярских товаров

Упаковка телефонных карт

Обложки на окументы и т. д.

Обложки на тетради

Альбомы для монет и марок

Упаковка типа блистер

Упаковки для одежды, постельного белья ( может комплектоваться вешалкой)

Коврики под компьютерные мышки

Сваривание ленточных транспортёров

Сваривание автомобильных брезентовых покрытий-тент

Приваривание ограничителей и пальцев цепи конвейера

Сваривание маркиз ( для защиты от солнца)

Сваривание плавательных басcейнов

Тиснение в материалах фирменных знаков

Тиснение объёмных узоров и форм

Сваривание различных надувных игрушек

Приваривание элементов для усиления обивки автомобилей

Сваривание различных элементов обивки в автомобилях

Сваривание сидений в детских креслах

Cваривание обивки на велосипедных сиденьях

Сваривание светящихся элементов разных форм ( цветок, сердце и т.д. – также можно использовать в детской одежде, чтобы её было видно в темноте на дороге)

Упаковка из мягкой и полутвёрдой плёнки ПВХ для инструментов, игрушек и т. д. Предлагаем много вариантов упаковки в зависимости от желания и условий Клиента

Сваривание коробок из полутвёрдого и твёрдого ПВХ

Уплотнение швов в защитной одежде ( комбинезоны, куртки, резиновые сапоги для рыбалки, брюки)

Сваривание и обрезание подкладок и пакетов для завтрака

Сварка заградительных бонов для защиты от разливов нефти, надувной мебели, тентов, спортинвентаря и других изделий из пленки ПВХ и из тканей с двухсторонним нанесением ПВХ.

Это неполный список возможного использования установок ТВЧ. ТВЧ-сварке подвергается все, что изготовлено из ПВХ или материалов, которые содержат более 30% ПВХ.

Читайте также: