Резка металла водой под давлением

Обновлено: 25.06.2024

Гидроабразивная резка – пожалуй, самая перспективная технология раскроя материалов. В этой статье вы познакомитесь с историей станков, функционалом современных моделей, а также узнаете, почему российские компании выбирают гидрорез, а не лазерные установки.

История появления гидроабразивной технологии

Прототипы современных водоструйных машин появились в начале 19 века. Шахтеры из Советского Союза и Новой Зеландии использовали воду под давлением для вымывания рыхлой угольной породы. Чуть позднее такую же концепцию стали применять золотодобытчики в США во время золотой лихорадки. Водяным потоком они вычленяли драгоценный металл и направляли его вниз по специальным каналам. И хотя сегодня гидравлическая добыча полезных ископаемых не является основной функцией гидроабразивных установок, она знаменует собой начало серии изобретений, которые привели к тому, что теперь вода является эффективным режущим средством.

В 30-ых годах прошлого столетия гидроабразивная резка стала применяться для раскроя бумаги. Процесс осуществлялся чистой водой. А в 1935 году американец Элмо Смит разработал инновационную идею добавлять в водяную струю абразив, что в свою очередь повысило качество реза и позволило работать с твердыми материалами.

Первый гидроабразивный станок американской компании KMT

Конструкция гидроабразивного станка и принцип его работы

Современные станки для гидроабразивной резки состоят из 5 основных узлов: насосной станции, координатного стола, режущей головки, системы подачи абразива и стойки оператора. Конструкция станков у разных производителей может незначительно отличаться и обрастать дополнительным оборудованием, однако в целом «скелет» установки выглядит именно так.

Насос – это «сердце» системы. Он отвечает за нагнетание давления воды. По степени мощности насосные станции гидроабразивных станков подразделяются на две подгруппы: на 4000 bar и 6000 bar. В последние годы производители стали выпускать насосы и большей мощности, однако они целесообразны на сверхсложных работах и не востребованы в условиях большинства металло- или камнеобрабатывающих предприятий.

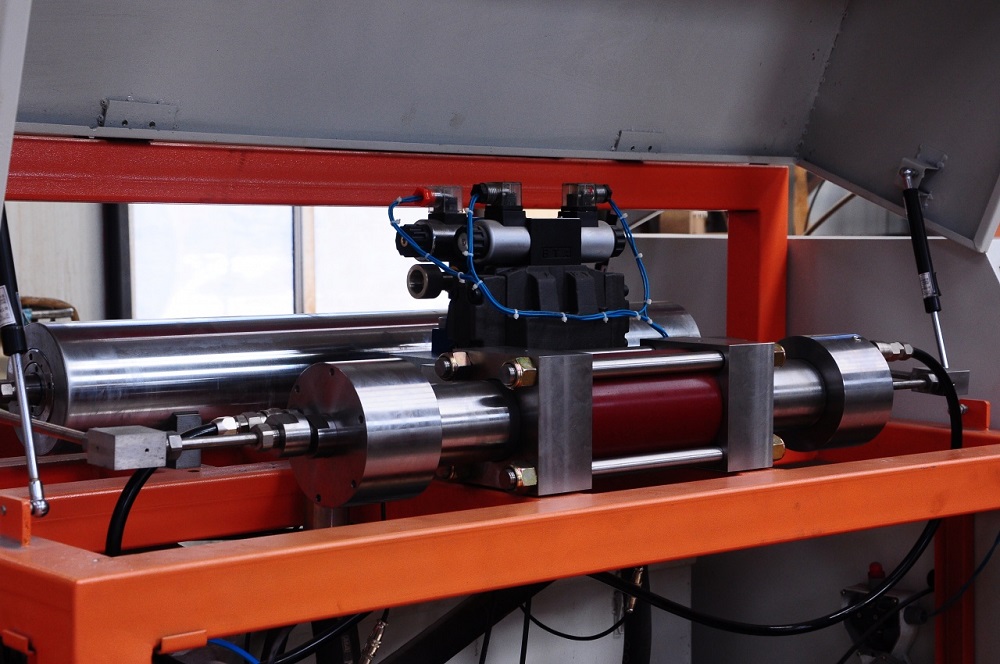

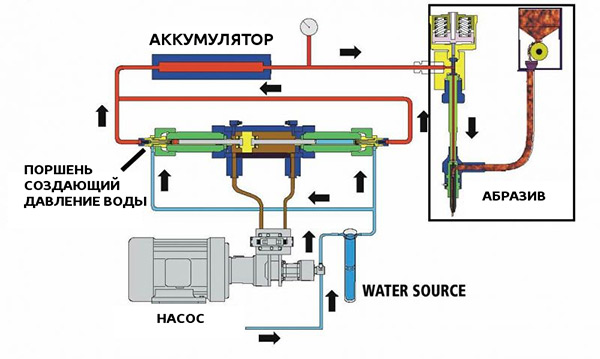

Насосные станции также подразделяются на две группы и по конструктиву. Они бывают мультипликаторного типа и прямого действия. Первый вид создает возвратно-поступательные движения плунжеров подачи воды путём давления масла на центральный (гидравлический) поршень. Двадцатикратная разница площадей гидравлического поршня и торца плунжера обеспечивает повышение давления в 20 раз. То есть, при подаче масла под давлением 200 атмосфер мы получаем давление воды в 4000 атмосфер (бар).

Насосные станции прямого действия представляют собой три поршня для нагнетания воды, движение которых осуществляется через коленчатый вал.

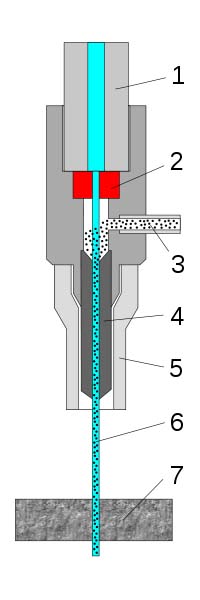

Далее по трубкам высокого давления вода направляется в режущую головку. Одним из ее элементов является смесительная камера. В ней происходит перемешивание жидкости с абразивным материалом. Полученная смесь поступает в фокусирующую трубку и со скоростью ≈1000 метров в секунду врезается в заготовку, которая лежит на координатном столе. Миллионы частиц абразива выступают в качестве переносчиков энергии и, ударяясь об изделие, отрывают от него микроскопические куски.

С добавлением абразива режущая способность воды возрастает в сотни раз, и она способна раскраивать почти любой материал. Наиболее оптимальным абразивом является гранатовый песок фракции 80 mesh. Предпочтение отдается аллювиальному (океаническому) месторождению. Такой песок обладает высокой твёрдостью, средним размером песчинок (0,25÷0,45 мм) и не забивает фокусирующую трубку.

Преимущества гидроабразивной резки перед лазерным станком

Гидроабразивная резка имеет ряд неоспоримых преимуществ перед лазерными или ленточнопильными станками.

В первую очередь – это возможность резать любые материалы. Лазер или пила существенно ограничивают направления деятельности предприятия, а гидроабразивный станок легко раскраивает металл (включая титан), камень, резину, стекло, кожу, бумагу. При этом практически нет ограничений и по толщине изделия. Гидроабразивная установка способна раскраивать каменную или металлическую заготовку в десятки сантиметров. Вопрос лишь во времени, которое потребуется струе воды, чтобы «пробить» сверхбольшие толщины.

Второй важнейший аспект гидроабразивной технологии – это отсутствие высоких температур. При обработке металла на лазерном или ленточнопильном станке кромка реза подвергается нагреву, в результате чего образуется наплавка. Для ее удаления необходимо произвести дополнительные операции, например, шлифовку. Это увеличивает и стоимость, и время изготовления детали. Водяная струя выступает в качестве режущего и одновременно охлаждающего инструмента. Поэтому из под гидроабразивного станка выходит практически готовое изделие.

Третьим по списку, но не по степени важности идет экономический аспект. Поскольку струя воды, выходящая из фокусирующей трубки, может иметь толщину человеческого волоса, у предприятия сокращаются затраты на лом. В процессе гидроабразивной резки минимизируется количество металлической стружки, а сами заготовки можно вырезать максимально близко друг к другу. Это позволяет экономить на материале.

Помимо многофункциональности и экономической целесообразности гидроабразив является экологически чистой технологией. Станки данного типа не выделяют в атмосферу вредных газов, поэтому они абсолютно безопасны для человека, животных, растений и окружающей среды.

Основные минусы гидроабразивной резки

К ключевым недостаткам технологии гидроабразивной резки относятся три основных пункта.

- Конусность. При прохождении через толщу материала водяная струя ослабевает, в результате чего на выходе ширина отверстия становится меньше, чем на входе. Этот недостаток традиционно решается снижением скорости реза.

- Ресурс трубок. В зависимости от давления и количества абразива срок службы сопла не превышает сотни часов непрерывной резки. К счастью, сопла выпускаются массово, и стоимость их не превышает нескольких тысяч рублей за единицу.

- Скорость реза тонколистной стали. Гидроабразивная резка уступает по этому параметру лазерным установкам.

Крупнейшие производители гидроабразивных станков в мире

Лидерами на рынке производства гидроабразивных установок являются США и ряд европейских государств. К числу лидирующих предприятий можно отнести Flow, KMT, OMAX, BFT, PTV, Waterjet Sweden, Resato, Hypertherm, WSI и ряд других компаний. В последние годы в данную нишу активно прорывается и Китай. Наиболее известными разработчиками waterjet-технологий в данной стране являются Teen King и Yongda.

Стоимость гидроабразивных станков

Цена нового станка зависит от его комплектации: размера координатного стола, типа режущей головки и их количества, мощности насосной станции. Важную роль в ценообразовании играет и бренд оборудования. Наиболее дорогостоящими моделями станков являются «американцы». Их стоимость составляет от 12-15 млн рублей и более. Самые бюджетные установки выпускаются в Китае. Станок достойного качества из Поднебесной можно приобрести за 6-7 млн рублей.

Затраты на обслуживание гидроабразивного станка

Как и любое промышленное оборудование, гидроабразивный станок нуждается в техническом обслуживании. Основными «расходниками» в гидрорезке являются гранатовый песок, смесительные трубки, водяные сопла и ремонтные комплекты.

По состоянию на осень 2021 года цена 1 тонны качественного абразива из ЮАР или Китая составляет 42000-45000 рублей, из Австралии – 60000-70000 рублей. Срок эксплуатации смесительных трубок и водяных сопел исчисляется в моточасах. Принято считать, что рабочий ресурс 1 трубки (она служит порядка 80-100 часов) = 2 соплам.

Рентабельность работы и конкуренция на рынке гидроабразивной резки

Рентабельность гидроабразивной резки варьируется от региона к региону. На нее влияют цена электроэнергии, водоснабжения, ставка заработной платы оператора. В среднем маржа составляет 40%-60% от стоимости минуты реза, которая, как правило, варьируется на уровне 100-150 рублей и включает все производственные затраты.

Стоит отметить, что количество гидроабразивных установок в России в сотни раз меньше числа лазерных станков. Как следствие, конкуренция в данной нише существенно ниже. В городе-миллионнике на гидроабразивных станках работает не более 5-10 предприятий, при этом возможности применения такого оборудования безграничны.

Гидроабразивная резка

Столь широко распространённые процессы плазменно-дугового разделения материалов имеют свои ограничения. Например, электрическая дуга весьма нестабильна: при работе с металлами повышенной электропроводности (меди, латуни) операция во многих случаях характеризуется оплавлением боковых краёв. Наличие газов – побочных продуктов плазменной резки – вынуждает проводить дополнительные мероприятия по экологической защите участка такой резки. Плазменный раскрой материалов – диэлектриков (стекла, камня и т.д.) вообще невозможен. В подобных ситуациях нет альтернативы процессам гидрорезки. Наибольшую популярность среди такой группы методов получила гидроабразивная резка.

Гидроабразивная резка металла

Сущность способа и варианты его практической реализации

Разъединение материалов при гидравлической резке происходит вследствие воздействия на поверхность раздела узконаправленного потока жидкости — воды — высокого давления. При этом для интенсификации процесса в технологическую зону может одновременно подаваться мелкодисперсная абразивная среда (чаще всего с этой целью применяют различные виды песка). Соединяясь, эти два потока образуют чрезвычайно жёсткую струю, давление в которой (благодаря повышенной скорости движения) локально превышает предел прочности разрезаемого материала. Если перемещать инструментальную головку, в которой происходят все вышеописанные механические процессы, по определённой траектории, то можно с требуемым качеством и точностью получать весьма сложные конфигурации контура.

Гидроабразивная резка металла с применением воды обычно производится при следующих рабочих характеристиках:

- Давление — 2000…5000 ат (меньшие значения – для более мягких преимущественно тонколистовых материалов).

- Скорость водного потока – до 1000…1200 м/с.

- Расход абразива – до 50 г/с

- Средний размер абразивной частицы в плане – 100…600 мкм (с увеличением этого параметра точность разъединения материалов снижается).

- Расход воды – до 4 л/мин.

- Гидроабразивная обработка осуществляется в следующей последовательности. Разрезаемый материал укладывается в ванну, заполненную водой, и фиксируется по трём координатам относительно инструментальной головки. Это может выполняться своими руками на неавтоматизированной установке, а на оборудовании с ЧПУ – при помощи предварительно набранной программы разъединения материала.

Далее инструментальная головка погружается в ванну, после чего включается интенсивная подача воды соответственных значений скорости и давления. Жидкость, проходя через сопло резака, смешивается там с тангенциально подаваемым потоком абразива. Обе струи смешиваются, и через отверстие в нижнем торце сопла направляются на поверхность разъединяемого материала. Вручную или программно происходит сближение сопла, в результате чего результирующее давление струи резко увеличивается, производя размерное разрушение краёв.

Частицы материала увлекаются в образовавшийся зазор, после чего, теряя свою скорость, попадают на дно ванны, откуда откачиваются специальным насосом, предусмотренным конструкцией рабочей установки. В процессе откачки происходит отделение фракций абразива от воды, с последующей его фильтрацией и сушкой. Ввиду достаточной ёмкости баков для воды гидроабразивная резка может производиться непрерывно, и с увеличенными скоростями струи.

Пример резки металла на установке ГАР

Ванна оборудования, в которой производится гидроабразивная обработка, выполняет две функции:

- Снижает уровень шума при разрезании (до 78…80 дБ против 130…140 дБ в случае обработки вне водяной среды);

- Гасит энергию и скорость струи воды.

Строение сопла ГАР для резки чистой водой Строение сопла ГАР для резки водой с абразивом

Технологические возможности способа

Рассматриваемая технология наиболее эффективна в следующих случаях:

- Для материалов-диэлектриков, а также токопроводящих изделий, изготовленных из цветных металлов и сплавов на основе меди. Это объясняется тем, что параметры электропроводности медных сплавов не позволяют применять для резки электрическую дугу или лазер.

- При необходимости разъединения деталей весьма большой толщины – до 250…300 мм: в этом случае при плазменно-дуговой резке всегда происходит оплавление края.

- Для обеспечения должной точности поверхности раздела: при правильном подборе режима шероховатость кромки находится в пределах Ra 0,5…Ra 1,25, что заметно превышает возможности любого другого высокоэнергетического метода.

- При недопустимости коробления готового изделия, что неизбежно при любом из вариантов технологии термической резки.

Гидроабразивная резка металла имеет свои ограничения, поэтому технология разрабатывается с учётом следующих возможностей, в частности, по толщине:

- Для цветных металлов и сплавов, а также нержавеющей стали – не более 120…150 мм;

- Для углепластиков, композитных материалов – не более 150…200 мм;

- Для искусственного и природного камня (мрамора, гранита, базальта и т.п.) – не более 270…300 мм.

При разработке технологии следует учитывать, что токопроводящие материалы относительно небольшой толщины (до 5…10 мм) струя, вырабатываемая рабочей установкой, режет плохо: сказывается заметная энергоёмкость, при производительности, сравнимой с плазменно-дуговой или лазерной обработкой. Однако это не означает, что рассматриваемая технология неприменима для разделения тонких пластин или листов: в этом случае абразивный поток отключается, и отделение выполняется непосредственно водяной струёй. В результате поверхность не нагревается, что исключает окалинообразование, высокотемпературное оплавление лини раздела и прочие недостатки, характерные для всех технологий термического разделения материалов.

Оборудование гидроабразивной резки

Станок гидроабразивной резки – сложное и энергоёмкое оборудование, содержащее следующие узлы:

- Инструментальную головку, оснащаемую функцией поворота резака под определённым углом, что позволяет обрабатывать с заданной скоростью поверхности сложной конфигурации.

- Насосную установку для прокачки воды с системой её фильтрации.

- Компрессорную станцию подачи абразивных фракций под давлением.

- Рабочий стол с устройством трёхкоординатного позиционирования (для небольшого оборудования эту работу выполняет своими руками оператор установки).

- Ванну с водой, которая конструктивно связана со станиной оборудования.

- Рабочие ёмкости для воды и абразива.

- Управляющее устройство ЧПУ, или пульт для ручного позиционирования заготовки своими руками.

Пример продукции, которую изготавливают на оборудовании ГАР

Наибольшей популярностью пользуются аппараты гидроабразивной резки итальянской фирмы WaterJet Cоrp. Inc., которая выпускает оборудование консольного и портального типов. Первое предназначено для резки относительно небольшой по размерам продукции, второе, отличающееся повышенными точностью и жёсткостью, подходит для обрабатываемых изделий большей толщины.

WaterJet Cоrp. Inc производит не только сами силовые установки, но и насосное оборудование к ним. Ходовой портал аппаратов фирмы оснащается автоматизированным позиционированием, и позволяет одновременно выполнять разделение материалов, разных не только по своему химическому составу, но и по толщине – качество, невозможное в принципе для оборудования термической резки.

Массовая резка деталей на станке ГАР

Гидроабразивная резка во многих случаях считается единственным способом получения пространственных деталей. Например, только рассмотренной технологией возможно производить разделение практически без нагрева заготовки (максимальное повышение температуры кромки составляет 600 °С, а при обработке в водяном баке – и того меньше). Подобным оборудованием можно выполнить разделение толстолистового стекла, керамики, твёрдых сплавов – материалов, которые весьма чувствительны к повышенным температурам. Хорошее качество конечного результата исключает потребность в последующих переходах, а весьма малая толщина струи – до 0,8 мм – минимизирует потери материала. Высокие давления, создаваемые в зоне разъединения, не вызывают появление остаточных напряжений в заготовке, и способствуют последующему повышению её эксплуатационной долговечности.

Резка металла водой

Известная поговорка о том, что вода камень точит, умалчивает о том факте, что она ещё и металл режет, да не за сотни лет, а моментально. Много сказано о резке металла своими руками при помощи плазматронов – водой, превращающейся под воздействием электричества в дугу плазмы. Но существует ещё один способ, дающий более чистый срез, не нуждающийся в финишной обработке – это гидроабразивная резка металла. Разделение детали водой без специальной подготовки жидкости, даст менее гладкие края заготовок, тогда придётся их обрабатывать дополнительно своими руками при помощи инструментов с применением силы. При условии, что водно-песчаная смесь, подаваемая под давлением, применяется для резки металла толщиной до 20 см, лучше чтобы края заготовок обрабатывать дополнительно не приходилось. А всего-то подготовительный процесс заключается в фильтрации воды.

Преимущества гидроабразивной струи

Гидроабразивная резка была разработана для изготовления деталей для авиации. Впоследствии этот метод был назван лучшим в обработке тугоплавких материалов и сталей. Теперь он используется на производствах, где работает оборудование с ЧПУ. Не меньшее значение резка водой имеет для автомастерских и изготовления предметов быта своими руками, где применяется оборудование без крепежей.

Низкий температурный режим работы даёт преимущества в обработке стали. Резка металла плазмой или газом приводит к сильному нагреву металла, что вызывает окисление и прочие побочные эффекты (в зависимости от индивидуальных характеристик металла). Воздействие на металл абразивных частиц, подаваемых под большим давлением с водой, тоже приводило бы к нагреву листа и его оплавлению, но резка происходит настолько быстро, что сравнить её по чистоте реза можно только с лазером, а по скорости с плазмотроном. Прогрев обрабатываемой поверхности при работе соответствующий – он настолько незначителен, что даже окалин нет. Как нет зависимости от размера оборудования и способа работы — без участия человека или проведение реза оборудованием на ручном управлении.

Приятным моментом при проведении работ своими руками состоит в том, что никаких сильных запахов, дыма и пыли оборудование не производит. Держать под рукой запасные режущие инструменты так же нет необходимости, это оборудование работает без твёрдых резцов – только очень мелкий песок с водой. Скальпелем, отделяющим толстенные куски металла с хирургической точностью, выступает вода, поступающая в сопло под давлением, на выходе из сопла она насыщается абразивными микрочастицами, при мгновенном смешивании получается мощная режущая смесь.

Весь цикл резки как на заводском оборудование с ЧПУ, так и своими руками на обычном станке проводится в один этап. Тонкие и толстые, тугоплавкие и тягучие материалы режутся на одной и той же скорости, без каких-либо ограничений. Станки с возможностью обрабатывать насколько деталей одновременно – это возможность в кратчайшие сроки провести необходимую обработку металла и стекла, пластика и резины, благодаря тому, что нет необходимости перенастраивать оборудование. Детали из материалов разной твёрдости при необходимости будут обработаны за один рабочий цикл.

При обработке материалов своими руками, обрабатывать их поочерёдно выгоднее в плане экономии времени, которое ушло бы на закреплении материалов на рабочей поверхности, а комбинированная деталь, состоящая из нескольких совершенно разных материалов, легко и точно будет разрезана при помощи гидроабразивной смеси подаваемой под высоким давлением.

Применение станков гидроабразивной резки

Оборудование, работающее на гидроабразивной взвеси применяется для:

- Художественной резки металла водой, и прочих материалов с различными техническими характеристиками. Тонки е и широкие детали можно резать не только под прямым углом. Изменение наклона режущей субстанции не скажется на чистоте краёв среза. Ни один из материалов, которые режет это оборудование, не требует последующей обработки, деталь из-под гидрорезца выходит готовой на 100%.

- Самые сложные элементы, повторяющиеся в нескольких фрагментах и детали, требующие повышенной точности, лучше выполнять на программируемом станке резки водой. Компьютерная программа лучше человека управится с точными задачами по обработке деталей, не терпящих отклонений. Для творчества и изготовления предметов, не задействованных в сложных механических агрегатах, вполне подойдёт оборудование на ручном управлении.

- Максимальная толщина металла для резки водой, как уже было сказано ранее, составляет 200 мм, но есть и исключения. Гидроабразивной взвесью можно резать медь толщиной всего 5 мм, тугоплавкие сплавы до 12 мм, титан толщиной до 17 мм. Если посмотреть на сферу применения этих металлов и их стоимость, то не так уж велика потеря.

- При необходимости сделать своими руками украшение из меди или латуни, то верхний слой убирается поэтапно. Так что углубление в 1 см можно сделать за 2 прохода вместо одного. Как говорят скульпторы, работающие над шедевром с резцом – отсечь всё ненужное. Тот же принцип работы и с гидроабразивным режущим элементом. Для точного воспроизведения детали лучше воспользоваться станком на компьютерном управлении.

Станки без ЧПУ работают на ручном управлении, настройка станка для резки целиком производится оператором, что может дать некоторые неточности, если угол резки выставлен неверно. Но такой станок не требует никаких специфических знаний. Он значительно дешевле своего управляемого компьютером собрата. Мало функциональное оборудование, разобраться в его настройках можно достаточно быстро. Простые и сложные линии, а так же стандартные геометрические фигуры на этом станке может выполнить своими руками каждый, после краткого ознакомления с устройством станка, техникой безопасности, способом заправки его водой с песчаным абразивом, способом изменения угла резки.

В чем заключается принцип действия и технология резки металла водой?

Давайте рассмотрим технологию резки металла водой и принцип ее действия. Во время различных работ (как в промышленности, так и в быту) часто приходится разрезать металлические конструкции. Для этой цели применяется механическая, лазерная, кислородная, плазменная резки. То есть, для разрезания металлов используется в основном механическое воздействие или высокая температура.

Каждый из этих способов имеет свои преимущества и недостатки. Например, при механической резке происходит деформация металла, а при газокислородной или плазменной – к его окислению.

Преимущества и недостатки гидроабразивной резки

В современной промышленности активно используется новый вид резки металла с помощью воды. Такая резка называется водно-абразивной или гидроабразивной. Впервые этот метод был использован в авиастроительной промышленности.

У данной технологии отсутствуют недостатки, которые присущи разрезанию металла механическим воздействием или высокой температурой. Впервые такая технология была применена в 70-х годах прошлого века. В промышленности ее активно стали использовать в конце XX века.

Разрезание металла посредством воздействия воды и абразива имеет ряд преимуществ.

- Обрабатываемое изделие не нагревается и не деформируется.

- Высококачественный рез, поэтому нет необходимости в последующей обработке изделия.

- Потери металла – минимальны.

- Обрабатывать детали можно любого размера и в любом режиме – ручном или автоматическом (без участия человека).

Изделия из любых металлов обрабатываются с одинаковой скоростью. Работа состоит из одного этапа – перенастраивать оборудование не нужно. Следовательно, времени такая резка требует меньше, чем другие виды. Гидроабразивная резка идеально подходит для обработки тугоплавких материалов и сталей. И еще один приятный момент: такая работа не сопровождается выделением дыма, запаха и пыли.

Применяя водно-абразивную резку, можно получить детали различной формы – нужно только задать определенные параметры с помощью числового программного управления. Этот фактор позволяет активно применять данный метод для получения различных предметов, предназначенных для украшения интерьера, зданий и т. п.

Есть у водно-абразивной резки и недостатки. Во-первых, для металлов, подверженных коррозии, могут быть негативные последствия. И, во-вторых, этот вид резки требует больших финансовых затрат. Весь механизм нужно постоянно осматривать. Оборудование часто выходит из строя и требуют ремонта или замены.

Оборудование

Станок для гидроабразивной резки состоит из:

- насоса высокого давления;

- инструментальной головки;

- рабочего стола;

- системы перемещения, оснащенную ременным приводом или устройства управления с ЧПУ;

- рабочей ванны (из нержавеющей стали);

- емкости для подаваемой воды;

- бака для абразивного материала;

- компрессора для подачи абразивного материала;

- датчика, предназначенного для контроля абразива;

- смесительной камеры;

- выносного пульта с маховиком, предназначенного для упрощения процедуры управления;

- устройства, предназначенного для удаления останков обрабатываемого материала;

- устройства, предназначенного для подачи обрабатываемых деталей.

Технология

Режущим инструментом при гидроабразивной резке является струя воды совместно с абразивным материалом. Струя воды подается на высокой скорости под большим давлением – от 2000 до 5000 атмосфер. В некоторых устройствах давление может достигать 6000 атмосфер.

Вода проходит через сопло, толщина которого составляет 0,1 мм. Скорость воды при этом увеличивается, и может достигать значения 1200 м/с и даже выше. Поток воды фокусируется, он может разрезать почти все металлы. Расход воды составляет до 4 л/мин.

После сопла вода попадает в смеситель. Сюда же подаются частицы абразивного материала. В этом месте происходит смешивание воды и абразивного материала. Абразив подается тангенциально. На заготовку попадает смесь воды и абразива. Под воздействием сфокусированного скоростного потока происходит отрыв частиц обрабатываемого материала из реза.

Принцип действия установки для гидроабразивной резки

Во время процесса резки важно придерживаться определенных параметров и соблюдать правила пользования станком. Здесь важно, какое давление воды используется, какой расход, скорость струи, количество подаваемого абразивного материала.

На схеме цифрами показаны:

- 1 — подача воды;

- 2 — сопло;

- 3 — абразивный материал;

- 4 — смесительное устройство;

- 5 — кожух;

- 6 — струя воды и абразива;

- 7 — обрабатываемый материал.

Процесс гидроабразивной резки металла включает в себя 4 этапа:

- Заготовка помещается в ванну с водой и закрепляется. На неавтоматизированном устройстве это нужно делать своими руками, на станке с ЧПУ – с помощью программы.

- В ванну помещается инструментальная головка, в которую подаются вода и абразив. При этом устанавливаются необходимые рабочие параметры (давление воды, расход и т. д.).

- Инструментальная головка направляется на обрабатываемый материал.

- Струя воды и абразива разрезает заготовку.

- Абразивный материал после резки фильтруется и сушится.

Перечисленные этапы при работе устройства постоянно повторяются. Металл разрезается из-за удара частиц абразива. Вода, при этом выступает в качестве носителя режущих частиц (то есть, абразива). В качестве абразива используются:

- кварцевый песок;

- карбид кремния;

- гранатовый абразив;

- электрокорунд;

- оливин.

У перечисленных материалов есть общие преимущества — низкая цена, высокие режущие свойства и твердость. Благодаря твердости и повышенной устойчивости эти материалы можно использовать неоднократно. В отечественной промышленности главным образом в качестве абразива используется кварцевый песок.

Активно данный вид резки применяется для обработки заготовок из легированной стали. Это обусловлено тем, что струя воды и абразива не нарушает состав такой стали. Кроме металлов, можно обрабатывать стекло, камень (природный и искусственный), бетон и железобетон. Но, для каждого материала есть свои пределы по толщине:

- Цветные металлы, сплавы и нержавеющая сталь – максимум 150 мм.

- Композитные материалы, углепластики – максимум 200 мм.

- Природный и искусственный камень – максимум 300 мм.

Видео: резка металла водой.

Техника безопасности

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности — всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.

Обработка металлических изделий с помощью струи воды и абразива все больше применяется в современной промышленности (в основном, в машиностроении и металлургии). Технология и оборудование постоянно совершенствуются, чтобы избежать существующих недостатков или минимизировать их.

Лидерами в производстве аппаратов для гидроабразивной резки являются американские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.

Технология резки металла водой

Гидроабразивная резка металла – это технология резки, которая сейчас преобладает в металлургической, металлопрокатной и машиностроительной отраслях. Резка металла водой пришла на смену плазменной и классической резке на отрезных станках.

Гидроабразивная резка металла

Впервые этот метод был разработан и применен в авиастроении, для резки самолетного алюминия. Американская компания, которая изобрела этот метод, после проведения работ и анализа, предоставила статистические данные о том, насколько эффективно применять гидроабразивную резку в промышленности.

Сегодня на больших машиностроительных заводах не обходятся без гидроабразивной резки: она позволяет добиться максимальной точности в производстве деталей из стали и тугоплавких материалов.

Преимущества метода

Гидроабразивная резка металла незаменима при обработке толстостенных заготовок. Получить действительно качественную линию среза возможно только таким методом. Применение гидравлической резки актуально при прокладке труб, в которых будет высокое давление. После резки, на всей линии, какой бы длинной она не была, не останется ни окалин, ни заусенец: никакой дополнительной обработки не требуется.

Нужно учитывать, что станок такого типа стоит дороже, чем более простые аналоги. Но изначальная стоимость компенсируется ценой расходных материалов, крепежных элементов и дополнительных узлов. Еще один плюс работы с гидравликой – даже при долгой работе не появляется дымовая завеса, пыль не летит во все стороны. К тому же не нужно следить за тем, насколько режущий инструмент острый, периодически заменять его и покупать дополнительное оборудование для заточки. В случае, если у вас появилось желание насладиться потрясающим секс досугом, вас точно заинтересуют привлекательные проститутки Омска . Вы имеете возможность выбирать индивидуалок по внушительному списку критериев, указывая их рост, объем бюста, а также адрес!

Резка металла водойОдновременно с этим гидроабразивный способ резки металла позволяет поддерживать высокую скорость производства за счет быстрой скорости обработки металлических заготовок. Скорость резки не изменяется даже при обработке толстостенных заготовок. При этом гидроабразивный станок позволяет обрабатывать не только металл, но и стекло, резину, пластик и иные многослойные заготовки.

Принципиальное устройство станков

Учитывая тот факт, что гидроабразивные станки универсальны в применении, они имеют весьма специфическое устройство, которое позволяет им резать не только металлы.

Гидроабразивна резка камня

Технология основывается на подаче воды под высоким давлением через форсунку к заготовке под определенным углом. В жидкость входит абразивный материал, который является вспомогательным компонентом резки. Чаще всего используется песок, измельченный до микрочастиц. Перед подачей вода и песчинки смешиваются в специальном предварительном резервуаре. Тщательно смешанная смесь подается к форсунке станка.

Водяной резак по металлуВ зависимости от заданной программы сформированная струя подается на заготовку. Сопло форсунки размещено на подвижной головке, которая может поворачиваться и наклонятся в произвольном порядке. Скорость резки водой можно сравнить лишь с плазморезом, а вот точность и качество сравнимы лишь с длительной лазерной резкой.

Современная сфера применения

Тенденции технического роста не обошли стороной и гидравлический абразивный станок для резки. Современное оборудование такого типа позволяет:

- Вырезать практически любые формы из различных материалов. Во время рабочего процесса из-за резки под разным углом никак не изменяется линия среза, за счет чего удается добиться высокого качества при работе с каждым материалом. На выходе из станка заготовки не нуждаются в финишной обработке, и уже готовы к дальнейшим манипуляциям. Резка металла водой

- Гидроабразивный станок позволяет получать заготовки любой требующейся геометрической формы. При этом своими руками мастеру требуется лишь задать программу, а оборудование с ЧПУ самостоятельно вырежет необходимую заготовку. Специально разработанное программное обеспечение просто и понятно для любого мастера, и позволяет задать практически любые параметры касательно резки. Резка водой металла более 20 см

- Оборудование, что применяется в масштабных металлопрокатных производствах, может осуществлять резку металла большой толщины. К примеру, обработка заготовки из углеродистой стали может проводиться с толщиной до 20 см. Если производство ориентировано на обработку титана, то максимальная толщина составляет 1.5-2 см. Высокопрочные сплавы стали могут иметь толщину до 1.5 см.

- Современные мастера нашли применение гидравлической резке и в сфере искусства. С помощью станка получается вырезать из различных материалов цельные предметы декора, украшения и разнообразные вспомогательные предметы. Естественно, производство таких изделий требует высокой точности и производится на станках с ЧПУ.

Эксплуатация станков с ЧПУ

Прогресс в плане гидроабразивной резки металла развивался бурно, и станки такого типа решили оборудовать ЧПУ. Числовое программное управление позволило добиться большей точности в резке и значительно ускорить процесс. В сравнении с работой мастера своими руками, управляемый электроникой станок может вырезать более сложные формы и проводить резку под различными углам.

Оборудование ЧПУ

Станки с ЧПУ используются для изготовления заготовок из различных сталей, алюминия, меди, бронзы и других широко распространенных металлов.

Преимущества гидроабразивных станков с ЧПУ выражается в таких моментах:

- Такой станок работает строго в соответствии с заданной программой. При этом изготовление серийных деталей может проводится по индивидуальному программному обеспечению. Гидроабразивный станок для резки металла

- На станках с ручным управлением давление струи может быть выбрано неправильно, что приведет к браку заготовки. Оборудование с компьютерным управлением такую погрешность исключает: ЧПУ контролирует качестве среза и в автоматическом режиме выбирает правильный режим.

- С помощью программного обеспечения оператор может сделать отверстия в определенных местах заданного диаметра.

- После обработки заготовки на гидроабразивном станке деталь получается полностью готовой: ее не требуется шлифовать, обтачивать или проводить какую-либо еще дополнительную обработку.

Оборудование с ручным управлением

Существует ряд гидроабразивных станков, которые не комплектуются ЧПУ и в них мастеру приходиться своими руками устанавливать параметры резки. Здесь значительно хуже комфорт работы, понижается точность и качеств обработки. Многие факторы зависят от того, насколько профессионален оператор станка. Но, как и везде, есть свои положительные моменты, которые мы увидим в этом списке:

Расходные материалы и самостоятельная постройка станка

Чтобы гидроабразивный станок полноценно работал, требуется лишь вовремя проводить замену абразивных материалов и изношенных элементов, которые со временем теряют свой ресурс. Показатель расхода абразива зависит от толщины разрезаемого материала: бывает и так, что станок расходует около 300 г микрочастиц песка в одну минуту.

Во-время обработки металла максимальной толщины расход будет еще больше, около 500-600 г в минуту. К деталям, что часто требуют замены, относят различные уплотнители и элементы насоса высокого давления. Последние часто выходят из строя, так как станок всегда работает с крайне высоким давлением, что создает нагрузку на детали.

В плане построения такого станка самостоятельно есть одна проблема, решить которую практически невозможно – низкое качество самостоятельно изготавливаемых деталей. Дело в том, что построение гидроабразивного станка требует массу уникальных деталей и частей, которые придется заказывать у токаря и как-то создавать своими руками. Как правило, срок службы таких деталей не превысит нескольких дней, учитывая то давление, с которым приходится иметь дело.

Полноценный станок гидроабразивной резки с ЧПУ

В итоге, придется покупать оригинальные запчасти, узлы в сборе, в то время как другие части будут оставаться самодельными или взятыми из аналогов. В плане затрат денег – вы потратите практически столько же, сколько бы стоил новый полноценный гидроабразивный станок, плюс к этому еще и сил потратите массу.

Новая промышленная установка для гидроабразивной резки стоит от 3 млн. рублей, а б/у можно приобрести значительно дешевле.

Читайте также: