Резка металла волоконным лазером

Обновлено: 04.10.2024

Лазерная резка низкоуглеродистой и нержавеющей стали имеет долгую историю и является одним из применений CO2-лазеров. Однако CO2-лазеры традиционно не являются хорошим решением для резки материалов с высокой отражательной способностью.

Длина волны излучения волоконных лазеров составляет около 1,07 мкм, по сравнению с 10,6 мкм у традиционных альтернатив CO2. Лазерный свет с длиной волны 1,07 мкм не только меньше отражается и, следовательно, легче поглощается, но и более короткая длина волны может быть сфокусирована в пятно, диаметр которого составляет примерно 1/10 диаметра луча CO2. Это обеспечивает значительно более высокую плотность мощности, что облегчает проникновение в металл. При таких высоких уровнях плотности мощности металлы, такие как медь и латунь, быстро проходят через фазовый переход в расплавленное состояние, поэтому лазерный луч быстро преодолевает барьер отражения таких металлов для начала эффективного процесса резки. Резка таких металлов оказалась сложной при использовании CO2-лазеров.

Какие металлы отражают при лазерной резке?

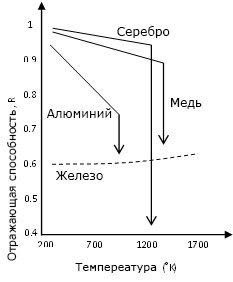

Медь, латунь, бронза, серебро, золото и алюминий в твердом состоянии хорошо отражают инфракрасный свет. Алюминий, однако, не считается отражающим металлом для практических целей резки волоконным лазером .

Почему лазерная резка латуни и меди настолько сложна?

- Низкое поглощение инфракрасного лазерного излучения затрудняет резку этих металлов;

- Медь и латунь (медно-цинковый сплав) являются хорошими отражателями (и, следовательно, плохими поглотителями) инфракрасного (ИК) лазерного света, особенно в твердом состоянии;

- Чистая медь в твердом состоянии отражает> 95% ближнего ИК-излучения (длина волны ~ 1 мкм);

- Отражательная способность меди и других отражающих металлов уменьшается, когда металл нагревается, и резко падает, когда материал плавится (например, до

Распространенные проблемы при лазерной резке отражающих металлов

При оптимальном выборе лазера, оптики и процесса резки лазерный луч быстро расплавляет поверхность отражающих материалов, затем взаимодействует с более поглощающим расплавленным металлом и инициирует эффективный, стабильный процесс резки. Неправильный выбор лазерной/оптической установки или использование неоптимальных параметров процесса может привести к чрезмерному сближению лазера с твердым металлом и, следовательно, к чрезмерному количеству отраженного света. Слишком большое отражение, в свою очередь, приводит к неэффективности процесса резки и потенциальному повреждению оптики.

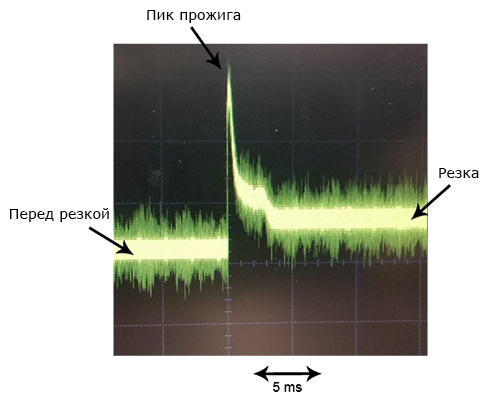

Критической стадией при резке отражающего металла является начало процесса, особенно стадия прожигания, когда лазер взаимодействует с твердым металлом. После создания разреза лазерный луч в основном взаимодействует с расплавленным материалом.

Какие факторы важны для успешной резки меди и латуни с помощью волоконного лазера?

Следующие параметры процесса важны для резки меди и латуни с помощью волоконных лазеров:

Скорость резки

Отступите от максимальной скорости подачи, которую может поддерживать процесс, примерно на 10 - 15%, чтобы избежать риска того, что резка погаснет, тем самым применяя высокий уровень энергии луча к материалу в его наиболее отражающем состоянии. Если вы сомневаетесь, начните с более медленной скорости, чем та, которую может выдержать процесс. Перед перемещением луча для начала резки дайте время выдержки, чтобы убедиться, что отверстие пробито насквозь.

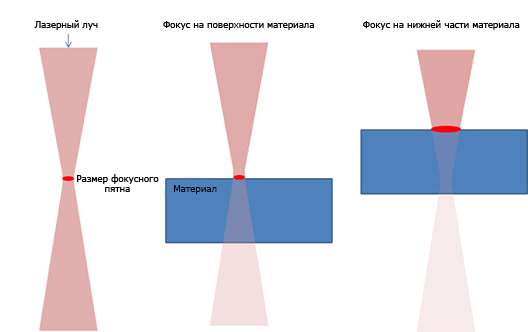

Фокусное положение

Как для прожига, так и для резки, установите положение фокуса как можно ближе к верхней поверхности, насколько позволяет качество резки. Это сводит к минимуму количество поверхностного материала, который взаимодействует с лучом в начале процесса, тем самым максимизируя плотность мощности луча, что приводит к более быстрому плавлению.

| Толщина меди | 1 мм | 1,5 мм | 2 мм | 3 мм | 4 мм | 6 мм |

| Минимальная пиковая мощность, необходимая | 1000 Вт | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт |

Настройка мощности

Использование максимальной пиковой мощности, доступной для прожига и резки, сокращает время, в течение которого материал находится в наиболее отражающем состоянии. Приведенную выше диаграмму можно использовать в качестве консервативного руководства для начала разработки процесса.

Режущий газ

При прожиге и резке меди в качестве режущего газа обычно используется кислород под высоким давлением (100-300 фунтов на квадратный дюйм в зависимости от толщины) для повышения надежности процесса. Когда используется кислород, образование оксида меди на поверхности снижает отражательную способность. Для латуни подойдет азотный газ для резки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Повышение качества раскроя металла оптоволоконным лазером

Когда-то новая и незнакомая технология в отрасли производства листового металла, волоконные лазеры сегодня считаются проверенным и надежным оборудованием для раскроя. Одним из преимуществ использования волоконных лазеров для раскроя является чистая, свободная от окислов кромка, которую можно получить, используя вспомогательный газ азот. Отсутствие окисления улучшает последующие процессы, такие как порошковое покрытие и сварка, поскольку достигается лучшая адгезия и свариваемость. Вы можете улучшить кромку реза волоконным лазером оптимизировав вспомогательные газы и технологии сопел.

Примечание: данная статья является переводом.

Чистота азота

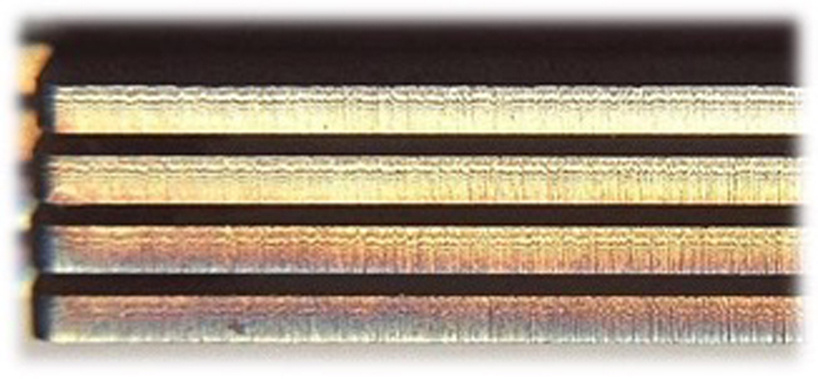

Уровень чистоты азота играет большую роль в качестве кромок и деталей. Понимание того, чего следует ожидать от уровня чистоты, поможет вам достичь желаемого качества деталей и других конечных целей, таких как адгезия порошкового покрытия или свариваемость. Если для таких отраслей, как медицина и пищевая промышленность, требуется яркое серебристое покрытие, то уровень чистоты должен составлять 99,9 % (см. рис. 1).

Если рынок, на который вы поставляете продукцию, - это сельскохозяйственные орудия, а адгезия порошкового покрытия и количество деталей в день являются вашими основными задачами, то более низкий уровень чистоты азота, например 98 или 99 процентов, может обеспечить требуемые результаты. Понимание того, какой уровень необходим, важно при выборе размера генератора азота заранее, чтобы избежать разочарований в качестве кромок или производительности машины впоследствии.

Увеличение потребления азота

Независимо от того, является ли волоконный лазер вашей первой машиной для лазерной резки или вы перешли с CO2-лазера, потребление ассистирующего газа, особенно азота, будет выше. Это повышенное потребление азота вызвано несколькими факторами.

Благодаря тому, что оптоволоконные технологии позволяют получать гораздо большую мощность, чем станки для лазерной резки CO2, вы можете обрабатывать материалы, которые раньше приходилось резать с помощью кислорода. Возможно, ваш CO2-лазер был ограничен резкой низкоуглеродистой стали с помощью вспомогательного газа азота при толщине материала 4.7 мм. Благодаря более высокой мощности волоконного лазера диапазон обработки низкоуглеродистой стали азотом может быть расширен до 9.5 мм.

Поскольку диапазон обработки волоконных лазеров шире, то и потребление азотного газа будет больше. Возможность резать азотом более толстый материал, очевидно, приведет к увеличению потребления азота, поскольку требуется более высокая скорость потока.

Например, 4-киловаттный CO2-лазер может использовать 1700 стандартных кубических футов в час (SCFH) для резки низкоуглеродистой стали толщиной 4.7 мм. При резке материала толщиной 9.5 расход газа удвоится и составит 3400 SCFH.

Сокращение потребления азота, повышение качества реза

Существует несколько способов борьбы с повышенной потребностью в азоте: смешивание газов, технологии форсунок и системы генерации азота. Все это также может помочь улучшить качество кромки.

Рисунок 1. Чем выше чистота газа азота, тем ярче покрытие.

Смешивание газов:

Системы смешивания позволяют подавать регулируемое количество кислорода в процесс резки, уменьшая количество потребляемого азота. Это фактически приводит к улучшению качества кромок и увеличению скорости подачи при обработке многих материалов.

После определения системы подачи азота для улучшения качества кромки следует рассмотреть возможность добавления газового смесителя. Это дополнительное оборудование стоит недорого, занимает мало места и может быть установлено практически на любой волоконный лазер.

Если вам когда-либо приходилось выполнять лазерную резку алюминия с помощью газообразного азота, вы видели, какие заусенцы и окалины часто образуются в результате. Добавив газовый смеситель к вашей установке, вы можете ввести небольшое количество кислорода в процесс резки, чтобы уменьшить или устранить эти заусенцы. Газовый смеситель подключается к линиям подачи азота и кислорода, и можно выбрать различные уровни чистоты в зависимости от условий применения.

При резке низкоуглеродистой стали смешивание газов также имеет свои преимущества. Это делается путем добавления небольшого количества кислорода в резку. Это приводит к улучшению качества кромок, увеличению скорости подачи и снижению потребления азота.

Системы смешивания газов часто используются в паре с новейшими технологиями сопел, которые позволяют выполнять резку при гораздо меньшем давлении и расходе газа. Снижение давления также может уменьшить стоимость одной детали.

Технологии лазера и режущих головок:

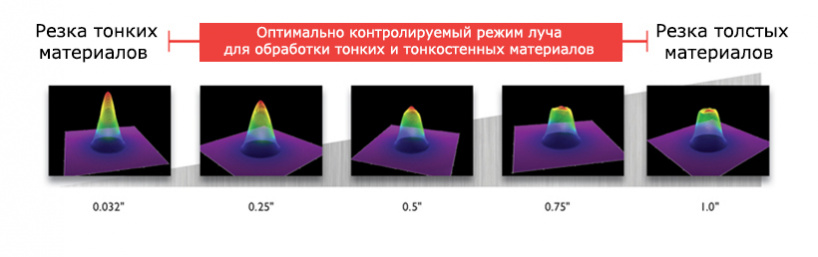

Различные технологии сопел позволили снизить потребление азота и даже улучшить качество кромок. Некоторые оптоволоконные лазерные станки позволяют изменять режимы луча и функции автоматической коллимации (см. рис. 2). У волоконных лазеров есть режим луча с очень мощной плотностью пятна. Известный как режим Tem00, он отлично подходит для высокоскоростной резки калибровочных материалов.

Для резки толстых листов требуется больший пропил, чтобы можно было удалить больше материала. Оптимальным режимом для такого применения будет Tem01. Выбор лазера, который может автоматически менять режимы, поможет вам улучшить качество кромки во всем диапазоне материалов, которые вы режете. Вы можете улучшить качество кромки еще больше, изменяя глубину реза и диаметр луча с помощью функции автоматической коллимации.

Системы генерации азота:

Позволяют снизить стоимость азота и отказаться от контрактов на поставку газа. Как же вырабатывается азот? Это происходит путем разделения воздуха на азот, кислород, аргон и другие газы. Вас может удивить, что воздух, которым мы дышим, на 78% состоит из азота, на 21% из кислорода, на 0,9% из аргона, а также из CO2 и других газов.

Когда вам стоит задуматься о генерируемом азоте? Это всегда хороший вариант, особенно если вы работаете в несколько смен или на нескольких лазерах, или если состав материалов вашей продукции требует условий резки азотом.

Рисунок 2. Использование оптимального режима луча для материала улучшает качество резки.

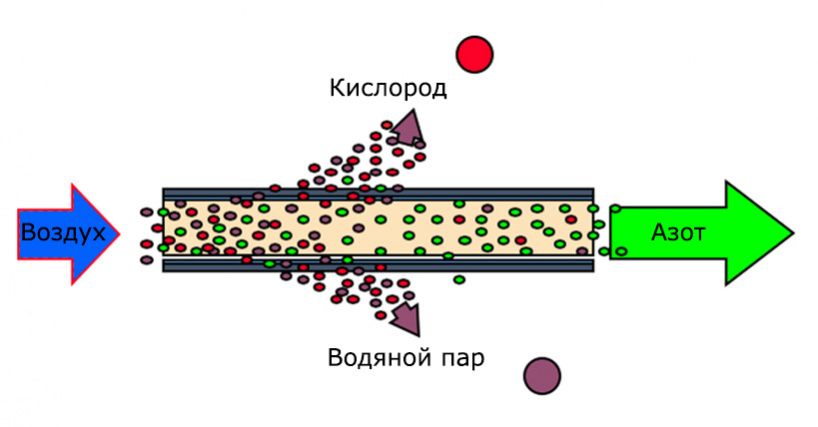

Обычно используются три типа систем разделения: мембраны, адсорбция с изменением давления и криогенная фракционная дистилляция жидкого воздуха (системы объемного азота).

1. Мембранная система включает в себя мембраны из полых волокон, которые используются для создания механического процесса разделения воздуха. Это достигается благодаря различию в размерах молекул азота и кислорода. Полимер мембраны разработан таким образом, чтобы позволить быстро движущимся молекулам водяного пара и кислорода диффундировать через мембрану и захватывать азот (см. рис. 3). Эти системы рассчитаны на давление 205 фунтов на квадратный дюйм (PSI) и рекомендуются для манометрических материалов. Они имеют простую установку и небольшую площадь. Эти системы часто используются один на один с основным лазерным станком.

2. Когда требуется более высокое давление подачи и скорость потока, чем может обеспечить мембранная система, рекомендуется использовать систему адсорбции с колебанием давления. Этот тип системы также рекомендуется для нескольких машин или при желании расширения в будущем. В системе адсорбции с маятниковой адсорбцией давления используется углеродное молекулярное сито для адсорбции молекул кислорода и подачи необходимого вспомогательного газа азота. Система может обеспечивать гораздо более высокое давление газа, а также более высокие скорости потока SCFH. Она также может обеспечивать более высокий уровень чистоты азота.

3. Криогенная фракционная дистилляция жидкого воздуха - это процесс отделения газов от воздуха путем его охлаждения до сжижения. Это системы с баллонами, которые часто используются для подачи вспомогательных газов в лазер. Они могут обеспечивать высокий уровень чистоты, но требуют больших затрат энергии.

Генерирование собственного азота собственными силами, скорее всего, ускорит возврат инвестиций. В большинстве случаев окупаемость инвестиций может быть достигнута менее чем за два года. В цехах с несколькими сменами или при использовании нескольких машин окупаемость инвестиций наступает еще быстрее. После того как окупаемость инвестиций будет достигнута, начнет накапливаться долгосрочная экономия, связанная с отсутствием ежемесячной платы за доставку газа, платы за аренду оборудования и потерь от испарения.

Компенсация затрат

Оценка новых крупных капиталовложений, таких как волоконный лазер, может быть длительным и ошеломляющим опытом. Часто проверяются только скорости подачи или номинальная мощность, но когда рассматриваются другие аспекты, становится лучше видно истинное предложение по стоимости.

Если вы перешли от технологии CO2-лазера к технологии волоконного лазера, вы, вероятно, уже ощутили преимущества. Возможно, одним из самых заметных является отсутствие оптики, что означает, что чистка, выравнивание и замена оптики остались в прошлом.

Кроме того, экономия электричества за счет твердотельной генерации луча снижает почасовую стоимость эксплуатации.

Поскольку диапазон обработки материалов расширен и включает медь, латунь, титан, толстый алюминий и нержавеющую сталь, вы можете расширить свою клиентскую базу или отказаться от альтернативного оборудования для резки и заготовки, которое ранее требовалось для обработки этих материалов.

Все эти преимущества по стоимости могут компенсировать более высокие затраты, связанные с большим потреблением азотного газа.

Рисунок 3. Полимер мембраны позволяет быстро движущимся молекулам водяного пара и кислорода диффундировать через мембрану и захватывать азот в качестве получаемого газа.

Оптоволоконный лазер

Сегодня оптоволоконный лазер считается одним из наиболее перспективных направлений развития технологии лазерной обработки. Благодаря превосходным рабочим параметрам он идеально подходит для резки, гравировки металла, соответственно, сферы его применения: автомобильная промышленность, гравировка, военно-промышленный комплекс, тонкая работа с ювелирными изделиями.

Конечно, у данной технологии есть и недостатки. Например, в отличие от CO2-лазера, он плохо подходит для работы с неметаллическими изделиями. О том, что собой представляет оптоволоконный лазер, где применяется, каковы его принципы работы, вы узнаете из нашего материала.

Устройство оптоволоконного лазера

Оптоволоконные лазеры считаются подвидом твердотельных и отличаются тем, что в них сложная система зеркала заменена тончайшим волокном. Последнее активировано специальными добавками, поэтому способно передавать излучение на любые расстояния при минимальных потерях мощности.

В результате образуется луч с малым углом расхождения, причем его мощность, когерентность, монохроматичность находятся на высоком уровне.

Волоконный лазер представляет собой лазер с полностью либо частично оптоволоконной реализацией. Оптическое волокно здесь является материалом усиливающей среды и иногда резонатора. Лазеры могут быть разных типов: принято выделять цельноволоконные устройства, где из оптоволокна состоит активная среда и резонатор, и волоконно-дискретные – здесь волоконным является резонатор или иные составляющие.

Оптоволоконные лазеры подходят для работы в непрерывной, нано- и фемтосекундной импульсной пульсации.

Подобное оборудование имеет разную конструкцию, которая подбирается под специфику его использования. Так, резонатор выполняется в виде системы Фабри-Перо либо может быть кольцевым.

Чаще всего роль активной среды играет оптоволокно, допированное ионами редкоземельных элементов, таких как тулий, эрбий, неодим, иттербий, празеодим. Лазер накачивают, используя от одного до нескольких лазерных диодов, в сердцевину волокна или во внутреннюю оболочку, если речь идет о мощной системе.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Сегодня волоконные системы активно используются, так как обеспечивают большой выбор параметров, возможность настройки импульса в широком диапазоне длительности, а также частот и мощностей.

Такие устройства имеют мощность в пределах от 1 Вт до 30 кВт, а длина их оптического волокна доходит до 20 м.

Сферы применения оптоволоконного лазера

Оптоволоконный лазер является универсальным инструментом и применяется на самых разных производствах. Специалисты ценят его за то, что он легко вырезает даже острые углы, может использоваться для обработки поверхностей в тех случаях, когда необходима максимальная точность.

Однако основной областью применения волоконного лазера является обработка металлов разной толщины и плотности.

Оптоволоконный лазер используется в следующих сферах:

- изготовление автомобилей, судов, воздушного транспорта, ракет;

- производство железнодорожных вагонов, морских контейнеров для грузоперевозок;

- создание ювелирных изделий, нанесение гравировки, что становится возможным благодаря высокой точности луча;

- производство металлических конструкций, применяемых для строительства зданий любого назначения, возведения рекламных объектов;

- военно-промышленный комплекс.

Немаловажно, что оптоволоконный лазер подходит для резки как металла, так и искусственного и натурального камня, стекла, ряда разновидностей пластика.

Основные компоненты оптоволоконных лазеров

Главными элементами лазера являются модуль накачки, световод и резонатор.

Модуль накачки включает в себя широкополосные светодиоды, лазерные либо полупроводниковые диоды. Последние применяются в оптоволоконных лазерах повышенной мощности.

Также важно, что диоды такого типа не предполагают сложного обслуживания и использования дополнительных расходников.

В системе нет крупногабаритных резонаторов, устанавливаемых в оптических газовых лазерах, поэтому все оборудование отличается небольшими размерами.

Здесь резонатор реализован в самом волокне и предполагает выполнение двух правил:

- на торцах оптоволокна монтируются диэлектрические зеркала;

- используются волоконные брэгговские решетки, то есть при помощи нанесения насечек, перпендикулярных оси волновода, формируется структура с модулированным показателем преломления.

В таких устройствах применяется эрбиевое и иттербиевое волокно. Иттербиевый оптоволоконный лазер имеет меньший диапазон рабочих волн, при этом отличается повышенной мощностью.

Важным достоинством данной техники является тот факт, что на ее запуск и подготовку уходит немного времени. Вслед за включением диодов происходит накачка волокна, и можно приступать к работе. Лазерный луч выходит из кабеля и попадает на фокусирующую линзу лазерной головки, направленную на обрабатываемый материал.

Обычно подобным оборудованием комплектуются автоматизированные обрабатывающие станки, а система управления лазером синхронизируется с механической частью основного устройства.

Принцип работы оптоволоконного лазера

Используемый в таких системах принцип преобразования светового излучения в лазерное сегодня считается одним из наиболее совершенных. Дело в том, что здесь эффективность получения полезной энергии достигает 80-90%, а при работе с лазерным лучом удается почти полностью избежать искажения волнового фронта и потери мощности на всем оптическом маршруте.

Говоря о том, как работает оптоволоконный лазер, нужно понимать, что его система образования луча включает в себя две основные части: лампы накачки или полупроводниковые диоды и оптический кабель.

Внутри последнего находится светопроводящее волокно с сердцевиной из прозрачного кварца, который легируется ионами редкоземельных элементов – обычно используется иттербий.

На концах центрального стержня делают брэгговскую или дифракционную решетку, которая выглядит как штрихи, нанесенные определенным способом. Участки с насечками отличаются измененной отражательной способностью, поэтому играют роль резонаторов, отражают свет, распространяющийся вдоль волокна, и поддерживают нужную длину волны.

В результате луч остается монохромным и сохраняет ряд важных свойств.

Вместе с запуском станка включаются диодные лампы и начинают подпитывать световод энергией. Параллельно накачивается волокно на всей его протяженности, а сердцевина переходит в рабочее состояние.

Таким образом активируется иттербиевое покрытие, которое генерирует ионы. А брэгговская решетка, заменяющая отражающие зеркала, обеспечивает эффект, при котором часть потока света постоянно находится внутри волокна, вызывая образование новых атомов. Другая часть световой энергии выходит наружу в виде стабильного мощного луча лазера.

Сторона оптического кабеля, из которого выходит лазерный поток, соединяется с подвижной режущей головкой. Последняя должна быть расположена над поверхностью материала.

Фокусирующая линза в головке оптоволоконного лазера для резки автоматически либо по сигналу программы сводит луч в световое пятно необходимого диаметра, после чего направляет его в зону обработки.

Отличия оптоволоконного лазера от CO2

Главным элементом оптоволоконного лазера является оптически активное волокно, тогда как для CO2-лазера аналогичную роль играет смесь газов, где основным считается углекислый.

Указанное оборудование использует разную длину волны: для газового необходима длина 10,6 кмк, а длина волны оптоволоконного лазера составляет 1,06 кмк. Столь малый показатель во втором случае обеспечивает высокую точность при обработке, позволяя не повредить и не нагреть материал, прилежащий к зоне раскроя.

Помимо этого, уменьшенная длина волны способствует увеличенной скорости работы с металлами и камнем, обеспечивая идеально гладкую поверхность.

Однако у оптоволоконных лазеров есть и минусы. Основной их недостаток состоит в сложной работе с неметаллами – в этом случае гораздо проще использовать CO2-лазер.

Ключевая разница между волоконным и газовым лазером кроется в следующих особенностях:

- Оптоволоконные лазеры справляются с работой по металлам, таким как серебро, медь, латунь, тогда как газовое оборудование здесь бесполезно. И наоборот, лазер CO2 более удобен для резки бумаги, стекла, фанеры, синтетических, натуральных тканей, дерева.

- Волоконный лазер проще в использовании, не требует больших временных затрат на подготовку к раскрою. Это объясняется понятным принципом действия, не предполагающим использования системы зеркал. Отсутствие сложной оптики позволяет уменьшить размеры устройства, поэтому оно может быть установлено в станке с небольшим корпусом, в сварочном аппарате.

- У оптоволоконного лазера КПД находится на уровне 70 %, что почти вдвое больше, чем у газового.

Волоконный лазер представляет собой оборудование нового поколения, которое используется в большинстве сфер, сопряженных с комплексной обработкой металлов, камня, стекла, а иногда даже пластика.

Благодаря простой установке, малому весу конструкции оптоволоконный лазер может применяться даже в небольших промышленных центрах, ювелирных мастерских. Во втором случае он незаменим для изготовления украшений, нанесения гравировок.

Главные преимущества оптоволоконного лазера

Благодаря технологии производства, свойствам материалов и компонентов лазера оптоволоконные системы выделяются на фоне аналогов немалым количеством таких преимуществ, как:

- точность размещения луча на обрабатываемой поверхности;

- высокая мощность, единственным ограничением для которой является число диодов накачки – оно может увеличиваться под требования конкретного производства;

- минимальный диаметр луча, осуществляющего резку;

- концентрированное излучение с минимальной долей угловых расхождений;

- значительная длина, гибкость кабеля, благодаря чему при необходимости лазер устанавливается на любое производственное оборудование;

- КПД до 30 % при показателе в 5 % у газовых аналогов;

- значительный ресурс работы излучателя, отсутствие сложного технического обслуживания;

- простая настройка оптоволоконного лазера и дальнейшая работа – им можно пользоваться даже без специального образования и дополнительного обучения;

- малые габариты, масса, что обеспечивает простую и дешевую перевозку;

- отсутствие шума и минимальное количество производственных отходов.

Все названные достоинства приводят к тому, что многие производители оборудования, комплектуя свою технику, отдают предпочтение оптоволоконным лазерам, ведь газовые уступают им по экономическим, качественным и технологическим характеристикам.

Волоконные системы имеют максимальную мощность и скорость работы. А при помощи высокого КПД удается снизить расход электроэнергии в шесть раз в сравнении с газовыми лазерами той же мощности.

Перспективы развития технологии оптоволоконного лазера

Продажи оптоволоконных лазеров неукоснительно растут, что наиболее ярко прослеживается в автомобильной промышленности. Изготовители автомобилей по достоинству оценили это оборудование и используют его для сварки дизельных форсунок, маркировки колес, металлических элементов.

Также лазеры активно применяют для маркировки, гравировки, резки металлов и пластмасс. Многие производства стараются заменять старые диодные лазеры на современные волоконные.

Рекомендуем статьи

Однако снижение цены и рост производительности – это еще не все плюсы подобного оборудования. В будущем источники оптоволоконных лазеров станут более универсальными благодаря меньшей длительности импульсов, исчисляемой в фемтосекундах.

Поскольку современные производства работают с более твердыми, устойчивыми марками сталей, им необходимы способы обработки таких материалов. И в этой сфере оптоволоконный лазер успел показать себя как стабильный и надежный инструмент, обеспечивающий высокое качество и точность работы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазер для резки металла

Как известно, лазер для резки металла применяется так же часто, как и механические методы, но при этом он обеспечивает лучшее качество и точность реза, что и определяет популярность этого способа раскроя. Часто можно услышать, что данная технология уже вытеснила остальные и не имеет недостатков, но это не так.

Использование лазера хоть и востребовано, но имеет определенные ограничения. В нашей статье мы расскажем, какой используется лазер для раскроя металла, разберемся в плюсах и минусах данного метода и приведем требования к нему.

Суть лазерной резки металла

В процессе лазерной резки используется луч, генерируемый специальной установкой. Он характеризуется особыми свойствами, а именно: способностью фокусироваться на малой площади и обеспечивать энергию высокой плотности. Благодаря этому лазер вызывает активное разрушение любого материала плавлением, горением или испарением.

Если говорить точнее, то лазер для резки металла способен концентрировать на заготовке энергию плотностью в 108 Ватт на 1 см2. Подобный эффект обеспечивают следующие свойства луча:

- Монохроматичность, то есть постоянная длина и частота волны, что несвойственно, например, световым волнам. Поэтому лазерным лучом без труда можно управлять обычными оптическими линзами.

- Высокая направленность и малый угол расходимости, что требуется для высокой фокусировки.

- Когерентность, то есть полная согласованность большого количества волновых процессов, протекающих в луче. Кроме того, они вступают в резонанс между собой, из-за чего достигается многократное повышение общей мощности излучения.

Под действием луча лазера для резки обрабатываемая область металла быстро нагревается и плавится. Зона плавления быстро распространяется вглубь материала, что объясняется сразу рядом факторов, например, теплопроводностью металла. Далее материал в месте контакта нагревается до температуры кипения, начинается его испарение.

Виды лазера для резки металла

Станок для резки металла лазером включает в себя такие основные части:

- рабочую среду, которая обеспечивает необходимое излучение;

- источник энергии или систему накачки, создающую условия для появления электромагнитного излучения;

- оптический резонатор, то есть систему зеркал, призванных усилить излучение.

С точки зрения рабочей среды выделяют:

Твердотельные лазеры

Главным узлом устройства является осветительная камера, в которой расположен источник энергии и твердое рабочее тело. В роли первого выступает мощная газоразрядная лампа-вспышка, а рабочее тело представляет собой стержень из неодимового стекла. Или в качестве материала стержня может применяться рубин, алюмо-иттриевый гранат, который был предварительно легирован неодимом, иттербием.

С торцов стержня находится пара зеркал, одно из которых является отражающим, а второе – полупрозрачным. Рабочее тело испускает луч, он многократно отражается внутри него, усиливаясь, и выходит сквозь полупрозрачное зеркало.

Также к твердотельным относятся волоконные лазеры для резки металла и прочих материалов. Их отличие от первого типа состоит в том, что они усиливают излучение при помощи стекловолокна, а за поступление энергии отвечает полупроводниковый лазер.

Проще всего понять, как работают подобные системы, на примере установки с гранатовым стержнем, в который в качестве легирующего компонента добавлен неодим. Ионы последнего выполняют функцию активных центров, поглощающих излучение газоразрядной лампы.

Они возбуждаются, то есть получают избыточную энергию, но потом приходят в исходное состояние, отдавая энергию как фотон или электромагнитное излучение, свет. Фотон оказывает влияние на другие возбужденные ионы, заставляя их также вернуться в первичное состояние, а реакция постепенно усиливается.

Под действием зеркал луч движется в определенном направлении. Фотоны вынуждены постоянно возвращаться в рабочее тело, что вызывает появление новых фотонов и увеличение излучения. В итоге достигается малая расходимость луча в сочетании с высокой концентрацией энергии.

Газовые лазеры

Здесь в качестве рабочего тела выступает углекислый газ в чистом виде либо в сочетании с азотом и гелием. Насос прокачивает газ через газоразрядную трубку, где тот возбуждается электрическими разрядами. Усилить излучение позволяют отражающее и полупрозрачное зеркала.

Есть разные конструкции газовых лазеров для резки металла: с продольной и поперечной прокачкой и щелевые.

Газодинамические лазеры

Газ со скоростью, превосходящей звуковую, проходит по суженному посередине каналу – его принято называть соплом Лаваля. Так газ резко расширяется и охлаждается, а его атомы приходят в обычное состояние, что сопровождается появлением излучения.

Преимущества и недостатки лазерной резки металла

Резка листового металла и иных материалов лазером позволяет:

- Раскраивать металлы различной толщины. Для меди этот показатель составляет 0,2–15 мм, для алюминия – 0,2–20 мм, для сталей – 0,2–20 мм, а для нержавеющей стали находится в пределах 50 мм.

- Обрабатывать хрупкие и легко поддающиеся деформации детали, что объясняется отсутствием контакта между инструментом и заготовкой.

- Производить изделия любой конфигурации, особенно с использованием ЧПУ для резки металла лазером. В этом случае мастеру нужно только загрузить в программу чертеж, после чего оборудование выполнит работу достаточно точно и без посторонней помощи.

- Проводить раскрой с высокой скоростью – если нужно изготовить небольшую партию, данный подход дает возможность отказаться от штамповки, литья.

- Снизить себестоимость готовых деталей, что позитивно отражается на конечной цене изделий. Эта особенность связана с минимальным количеством отходов и возможностью отказаться от дополнительной обработки кромок за счет получение аккуратного реза.

- Справляться со сложными задачами, так как резка лазером считается практически универсальной операцией.

Однако не стоит забывать о минусах данного метода. Одним из его основных недостатков являются значительные энергозатраты, из-за которых данный способ обработки является наиболее дорогостоящим.

Тем не менее, сопоставление лазерной резки и штамповки показывает, что первый подход является более экономичным, так как для второго нужно дополнительно изготовить оснастку.

Еще один недостаток использования лазера для резки металла кроется в небольшой толщине заготовок, которые могут обрабатываться этим методом – предельный показатель составляет 20 мм.

Нюансы резки лазером различных металлов

Как уже говорилось выше, лазерная резка имеет ограничения по толщине реза. И чем больше толщина листа, тем большие временные затраты требуются на его обработку. При этом ухудшается качество, ровность раскроя.

Применение лазера для резки предполагает такие особенности для разных металлов:

- Сталь 3 не деформируется, даже когда речь идет о тонких листах, ведь в процессе обработки отсутствует контакт с режущим инструментом, используется сфокусированный луч.

- Нержавеющая сталь является очень твердым металлом, поэтому посредством лазера удается значительно сократить временные затраты на раскрой в сравнении с механическим способом.

- Алюминий относится к достаточно мягким металлам, однако при его механической обработке невозможно обеспечить острую кромку – проблема решается при помощи лазерного метода.

- Медь входит в число дорогих материалов, поэтому основным преимуществом использования лазера является возможность сократить ее расход. Данный металл имеет сильные светоотражающие свойства, из-за чего приходится ограничивать толщину листа. В противном случае может быть испорчена режущая головка и есть риск проявления конусности. Специалисты рекомендуют раскраивать медные листы толщиной от 3 мм при помощи плазменной резки, ведь так обеспечивается оптимальная эффективность и качество.

- Латунь имеет свойства, практически полностью совпадающие с характеристиками меди, поэтому может обрабатываться лазером для резки металла при толщине листа до 3 мм. Луч быстро и без искажений раскраивает тонкие листы латуни, заготовки не деформируются, рез не имеет конусности, окалин.

- Черная/оцинкованная сталь разрезается лазером, если имеет толщину в пределах 20 мм. При превышении данного показателя значительно снижается энергоэффективность и качество работы.

- Нержавейка достаточно твердая, поэтому лазер выбирают для раскроя листов толщиной до 10 мм. Большая толщина негативно отражается на качестве края деталей.

- Алюминий режут лазером при толщине до 8 мм. Здесь также происходит снижение энергоэффективности при превышении указанной цифры, поскольку речь идет о тугоплавком металле.

- Медь и латунь обрабатывают этим методом, если толщина листа составляет до 3 мм. На скорости и качестве обработки отрицательно сказываются высокие светоотражающие свойства данных материалов.

- Оформление идеи.

- Подготовка художественного эскиза.

- Формирование технического макета модели.

- Изготовление тестовой детали.

- Проверка параметров, доработка, если она требуется.

- Запуск производства.

- масштаб чертежа 1:1;

- замкнутые контуры, будь то внешние или внутренние;

- CIRCLE, LINE, ARC используются в качестве команд для создания контуров;

- команды ELLIPSE, SPLINE не учитываются;

- наложение линий приводит к тому, что луч повторно проходит по одной траектории;

- в чертеже обязательно фиксируется число деталей и используемый материал;

- вся информация о чертеже содержится в одном файле.

Обычно лазер используют для резки листов металла небольшой толщины, а также в случаях, когда необходимо сформировать геометрически правильные отверстия для точных соединений.

С обработкой листов толщиной свыше 3 мм отлично справляется плазменный станок, не теряя при этом скорости работы. По качеству реза он лишь немного уступает лазеру, но заготовки требуют дополнительной обработки. Под последней понимают, например, удаление окалины с кромки.

Современные станки для лазерной резки

Сегодня на рынке представлен большой выбор техники, осуществляющей раскрой лазером. Многокоординатное оборудование вытесняет шумные механические резаки с низким уровнем производительности.

Мощность конкретного лазера для резки металлов подбирается в соответствии с особенностями производства и экономическими требованиями.

Современные прецизионные станки с ЧПУ обладают точностью раскроя различных материалов до 0,005 мм и могут обрабатывать площадь до нескольких квадратных метров. Также подобное оборудование предполагает высокую автоматизацию производства, а значит, минимальное участие человека во всех процессах.

Для этого в программе задают необходимую геометрию детали. Далее системы настройки фокуса сами устанавливают расстояние, способное обеспечить самый эффективный раскрой.

Теплообменники отвечают за регулировку температуры лазерной установки, а оператор получает только контрольные данные по актуальному состоянию всего устройства.

Лазерный станок имеет клапаны, при помощи которых подсоединяется газобаллонное оборудование для подачи вспомогательных газов к месту раскроя. Предусмотренная система дымоулавливания включает вытяжную вентиляцию лишь на время резки, сокращая таким образом затраты на работу этого компонента системы.

Зона раскроя защищена кожухом, что обеспечивает необходимый уровень безопасности персонала.

Вся работа мастера с лазером для резки металла состоит во введении необходимых характеристик, после чего ему остается только забрать готовое изделие. Производительность оборудования определяется параметрами станка, уровнем подготовки оператора, отвечающего за программный код.

Методика лазерной резки металлов может применяться на полностью роботизированных производствах, где персоналу не требуется заниматься тяжелым трудом.

Сегодня существуют как универсальные, так и специализированные лазерные станки. Первые имеют значительно более высокую цену, зато с их помощью удается проводить целый ряд операций, создавать детали сложной формы. Потребитель сам может выбирать модель, исходя из своих потребностей, ведь на рынке представлен богатый выбор предложений.

Подготовка макета для лазерной резки

Производство деталей с помощью лазера для резки металла предполагает выполнение таких этапов:

Создание технического макета требует особого внимания, поскольку точность выполнения работы на данном этапе определяет качество итогового изделия. Любые чертежи для дальнейших операций с применением лазера выполняются в «AutoCAD» или «CorelDraw», поскольку станки работают с форматами именно этих программ.

К макетам предъявляются такие требования:

Лазерная резка стали и цветных металлов сегодня очень популярна. Заказчики небольших партий изделий обращаются в профильные предприятия, ценя их способность быстро выдавать чистовые детали нестандартной формы.

Лазерные технологии нашли применение в декоративном творчестве, применяются для создания дизайнерских украшений, сувениров.

При выборе лазера в качестве инструмента для резки металла важно учитывать окупаемость оборудования, затраты на эксплуатацию. На данный момент подобные системы доступны преимущественно крупным предприятиям, имеющим большой производственный цикл.

Однако развитие технологий неизбежно приведет к снижению цены на станки и сокращению расхода электроэнергии. А значит, в будущем лазеры займут место прочих инструментов для раскроя разнообразных материалов.

Насколько точна оптоволоконная лазерная резка?

Лазерная резка является развивающейся технологией обработки листового материала в конце прошлого и начале этого столетия.

После почти 20 лет непрерывного технологического обновления и разработки технологических процессов в стране и за рубежом, технология лазерной резки и лазерное оборудование для лазерной резки знакомо и принято большинством предприятий по обработке листового металла.

Благодаря высокой эффективности обработки, высокой точности , хорошему качеству сечения и многими другими преимуществами, оптоволоконная лазерная резка всё чаще заменяет плазменную резку, водяную резку, газовую резку и другие традиционные методы обработки листового металла.

Рыночные области применения лазерной резки:

В соответствии с различными лазерными генераторами, существующие на рынке технологии лазерной резки можно условно разделить на три типа: лазерная резка CO2, твердотельная (YAG) лазерная резка и оптоволоконная лазерная резка.

В соответствии с текущей тенденцией развития оптоволоконные лазерные станки с хорошим качеством луча, стабильной выходной мощностью и простыми характеристиками обслуживания широко используется в областях промышленной обработки постепенно заменят CO2, YAG и другие лазеры.

С увеличением использования металлических материалов в быту и в промышленности использование волоконных лазеров для резки становится все более и более распространенным.

Будь то обработка листового металла, авиация, электроника, электроприборы, автомобилестроение, прецизионные детали или даже повседневная жизнь в сувенирной, кухонной и других отраслях промышленности, будут применяться технологии лазерной резки.

В современной быстро развивающейся обрабатывающей промышленности нержавеющая сталь, углеродистая, алюминий, оцинкованный листовой металл, железо и и другие металлические материалы также могут быть разрезаны быстро, точно и экономически эффективно.

Если у вас у жесть оптоволоконный лазерный станок, то вам будет интересно прочитать статью в нашем блоге про продление срока службы станка.

Эксплуатационные преимущества оптоволоконной лазерной резки:

Передовая технология резки:

Принцип оптоволоконной лазерной резки заключается в следующем: лазер выводит лазерный луч высокой энергетической плотности во время процесса резки и собирает его на поверхности заготовки, в результате чего область, облучаемая сверхтонким фокусным пятном на заготовке, мгновенно плавится и испаряется, а автоматическая резка осуществляется путем перемещения положения точечного излучения через механическую систему числового управления.

Образцы, вырезанные на оптоволоконном лазерном станке

Технология оптоволоконной лазерной резки появилась относительно не давно и в настоящее время является одной из самых передовых технологий лазерной резки в мире.

Нет другой технологии резки, которая могла бы превзойти ее.

Рентабельность:

Оптоволоконные лазеры являются наиболее экономичными лазерами для резки металла со сроком службы от десятков до тысяч часов.

В дополнение к человеческим факторам, частота отказов самой системы очень мала во время использования.

Даже при длительном рабочем воздействии они не будет вызывать никаких вибраций или других неблагоприятных воздействий.

По сравнению с отражателем и резонансным резонатором лазерной СO-2 системы, требующими регулярного технического обслуживания, это действительно значительно экономит затраты на техническое обслуживание.

В то же время, поскольку лазерная резка обладает высокой способностью к обработке и адаптируется к изменениям производственных мощностей, обработанная заготовка не требует дальнейшей полировки, снятия заусенцев, отделки и других обработок.

С точки зрения производства, дополнительные затраты на рабочую силу и затраты на обработку снижаются, а эффективность производства значительно повышается.

Данные показывают, что общее энергопотребление оптоволоконных систем лазерной резки примерно в 3-5 раз меньше, чем у систем резки CO2, что повышает энергоэффективность более чем на 86%.

При резке материалов толщиной до 6 мм скорость резки оптоволоконных лазерных систем мощностью 1,5 кВт эквивалентна скорости лазерной резки на углекислом газе мощностью 3 кВт.

Удобное управление:

Вся передача информации и передача энергии в оптоволоконных лазерах передаются по оптическим волокнам.

Самым большим преимуществом передачи информации таким способом является экономия большого количества рабочей силы и материальных ресурсов.

К оператору предъявляются не очень высокие требования. Необходимо только, ввести чертеж в компьютерную консоль управления, а затем оператор загружает листы на станок и нажимает кнопку "Пуск" для завершения обработки.

И без какой-либо регулировки оптического пути перед использованием устройства, энергия может быть легко передана на лазер.

Конечно, при покупке оптоволоконного лазера люди также должны обращать внимание на качество и сервис, а также услуги по послепродажному обучению работы на станке.

Компактный механический размер:

Главный компонент волоконно-оптического лазера, это лазерный источник он очень мал и не занимает много места.

В качестве примера возьмем размер волоконного лазера, который можно использовать для резки металла от Raycus:

Размер одномодульного волоконного лазера средней мощности Raycus 50 Вт - 750 Вт, как правило, составляет 450240680 мм (включая ручку) и весит менее 50 кг.

| Модель | RFL-C100 | RFL-C300 | RFL-C500 | RFL-C750 |

| Размер | 450*240*680 (с ручкой) | |||

| Вес | ||||

Вес мощных многомодульных волоконно-оптических лазеров Raycus 1000 Вт - 6000 Вт также варьируется в пределах 150-400 кг.

(Конкретные параметры указаны в таблице технических параметров каждого изделия).

| Модель | RFL-C1000 | RFL-C1500 | Rfl-C2000 | RFL-C3000 | RFL-C4000 | RFL-C6000 |

| Размеры | 450*240*760 |

Такие малые размеры и вес более удобны для размещения и транспортировки машины.

Измерения точности лазерной резки:

В настоящее время применение оптоволоконных лазеров расширилось от крупногабаритной грубой обработки до обработке малых размеров и высокой точности.

От использования мощных лазеров для резки полос углеродистой стали толщиной 20 мм, до использования лазеров средней или низкой мощности, как несколько сотен ватт для тонкой обработки тонких материалов менее 1 мм может быть использованы оптоволоконные лазеры для выполнения точной резки.

Итак, насколько высока точность резки волоконным лазером?

Сегодня вы узнаете результаты реальных тестов.

Подготовьте материалы для испытания машины

Одномодульные непрерывные волоконно-оптические лазеры средней мощности.

Модель установки: Raycus RFL-C500.

Объект испытания: лист 0,5 мм.

Проверка ширины разреза

При использовании специально настроенной режущей головки для резки листов толщиной 0,5 мм наименьшее расстояние между полосами, которое можно получить, составляет 0,1 мм.

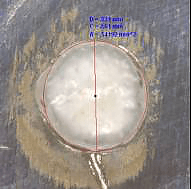

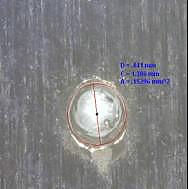

Испытание на вырезание круглого отверстия

При резке 0,5 мм пластины минимальный диаметр круга, который может быть вырезан, составляет около 0,45 мм круг, т.е. минимальный диаметр круга, который может быть вырезать, используя режущую головку с определенной оптической конфигурацией в сочетании с с непрерывным волоконным лазером Raycus RFL-C500.

Измеренный диаметр резания 1.246 (мм); Установленный диаметр резания 1 (мм).

Измеренный диаметр резания 1,013 (мм); Установленный диаметр резки 0,8 (мм).

Измеренный диаметр резания 0,831 (мм); Установленный диаметр резки 0,6 (мм).

Измеренный диаметр резания 0,441 (мм); Установленный диаметр резания 0,05 (мм).

Измеренный диаметр резки 0,456 (мм); Установленный диаметр резания 0,04 (мм).

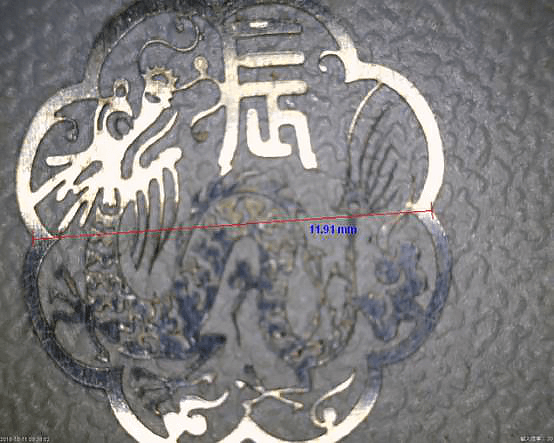

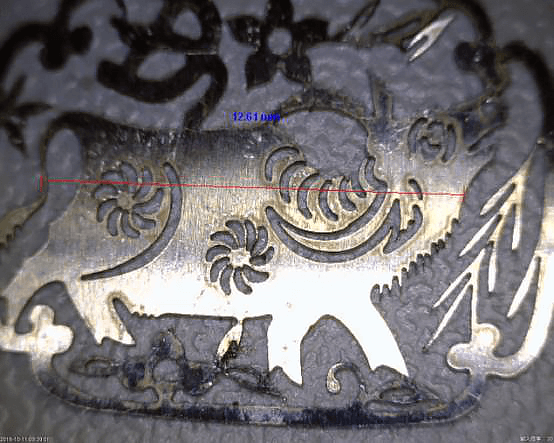

Испытание шаблона для резки

Использование оптоволоконных лазеров Raycus средней мощности позволяет реализовать высокоточную обработку мелких деталей и полностью использовать преимущества волоконных лазеров, такие как малое фокусное пятно, одномодульность и т.д., Так что зона теплового воздействия с обеих сторон разреза материала уменьшается до минимума, что позволяет вырезать очень тонкую полоску.

Даже после 50-кратного увеличения рисунок остается четким и ясным.

После 20-кратного увеличения

После 30-кратного увеличения

После 50-кратного увеличения

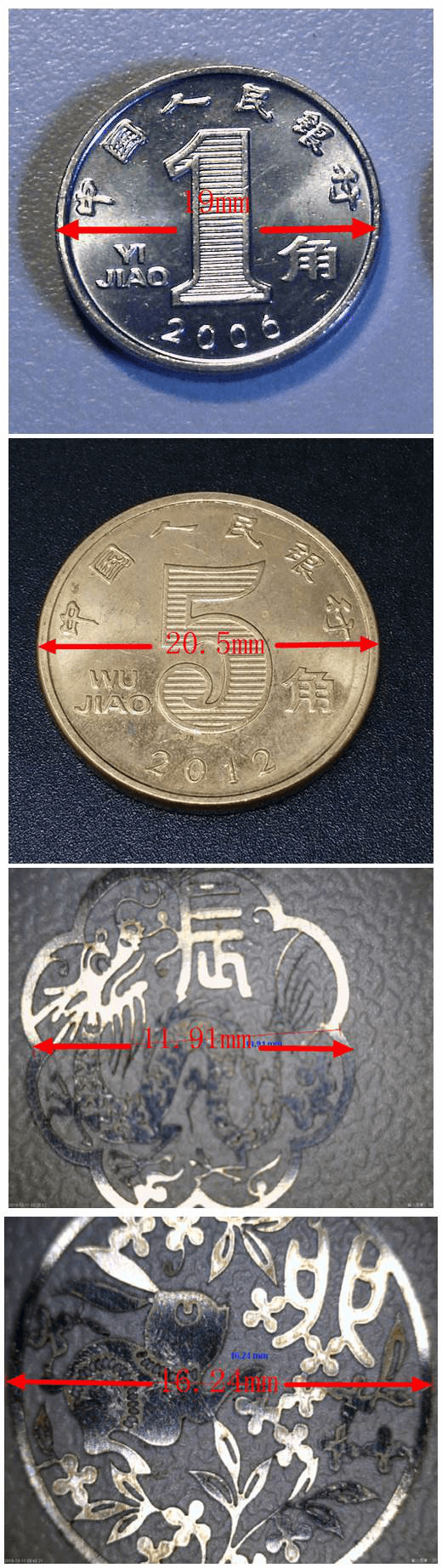

Давайте взглянем на общий эффект. Даже если рисунок вырезан на листе диаметром менее 12 мм, разрез может быть гладким, а детали рисунка четкими.

Что такое концепция 12 мм?

Например: сейчас диаметр монеты в пять центов, которую мы используем, составляет 20,5 мм, а диаметр десятицентовой монеты-19 мм, но лазерная резка может вырезать такой тонкий узор на стальной пластине менее 12 мм.

В нашем блоге вы можете прочитать про поставку, и обучение персонал клиента работе с оптоволоконным аппаратом лазерной сварки металла XTW-1000/Raycus.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: