Самый мощный лазер для резки металла

Обновлено: 16.05.2024

С развитием обрабатывающей промышленности к высокотехнологичному интеллектуальному процессу трансформации традиционные технологии обработки стали трудно удовлетворить рыночным требованиям к более высокой эффективности и точности производства продукции.

Лазерная технология с ее высокой эффективностью, низкими расходными материалами, небольшой деформацией материала и адаптируемостью к обрабатываемому объекту увеличивала скорость проникновения во всех аспектах промышленного производства и стала важным технологическим инструментом, незаменимым в высокотехнологичном производстве.

В последние годы лазерная промышленность быстро развивалась, постепенно улучшалась не только стабильность, но и увеличивалась мощность.

Особенно в последнее время часто выпускаются волоконные лазеры мощностью 10 000 Вт и технологическое оборудование.

Мы не можем не задаться вопросом: почему все продвигают волоконные лазеры мощностью 10 000+ ватт и чем больше мощность волоконных лазеров, тем лучше, насколько велик рынок мощных волоконных лазеров и каково техническое решение.

Чтобы понять реальную ситуацию на рынке, мы взяли интервью у компаний-представителей в цепочке индустрии волоконных лазеров.

Есть компании, которые уже запустили волоконные лазеры мощностью 10000 Вт, и есть компании, которые планируют запустить волоконные лазеры мощностью 10000 Вт, но еще не сделали этого, и есть производители волоконных лазеров и производители оборудования для последующей обработки волоконных лазеров, чтобы быть более всесторонний и объективный.

В ходе месячного исследования мы посетили нескольких производителей волоконных лазеров, производителей оборудования, технических экспертов отрасли волоконных лазеров, экспертов рынка, мы можем описать текущую ситуацию с мощными волоконными лазерами только «впереди долгий путь».

(Если не указано иное, под волоконным лазером высокой мощности в этой статье подразумевается волоконный лазер мощностью более 10000 Вт)

А с популярностью волоконных лазеров и ростом спроса на обработку листов средней толщины, станки для лазерной резки большой мощности с очевидными преимуществами постепенно становятся новыми фаворитами рынка.

По сравнению со станками для лазерной резки малой и средней мощности, станки для лазерной резки большой мощности для листов одинаковой толщины более эффективны.

Кроме того, наряду со значительным увеличением мощности, процесс резки также претерпел революционные изменения, обеспечивающие эффективность резки при значительном снижении затрат на обработку для пользователей, а также решение таких больших проблем, как «нестабильное производство толстых листов из углеродистой стали.

Еще в 2017 году ведущие производители лазерного оборудования, такие как Hans'laser, запустили оборудование для лазерной резки мощностью 12 кВт и добились небольших партий продукции.

В 2018 году станки для лазерной резки мощностью 12 кВт появились на крупных выставках, а после запуска Hans'laser оборудования для лазерной резки мощностью 15 кВт некоторые другие производители лазерного оборудования также представили свои собственные продукты мощностью 15 кВт.

В 2019 году Hans'laser снова обновил предел мощности лазерной резки, запустил станок для волоконной лазерной резки мощностью 20 кВт и представил конечный рынок.

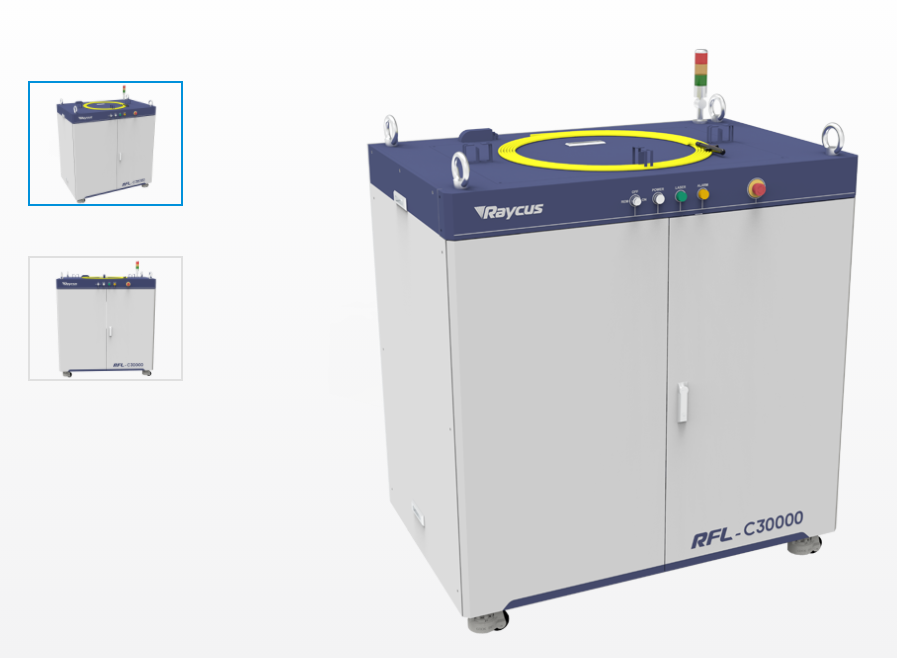

Волоконные лазеры также постепенно преодолевают предел мощности, с 12 кВт до 20 кВт, 25 кВт, и на рынке появился самый мощный волоконный лазер 30 кВт - Raycus 30000W Multi-module CW Fiber Laser RFL-C30000.

Многомодульные волоконные лазеры CW, разработанные компанией Raycus, в диапазоне мощностей от 3000 Вт до 30 кВт, обладают высокой эффективностью электрооптического преобразования, высоким качеством светового луча, высокой плотностью энергии, широкой частотой модуляции, высокой надежностью, длительным сроком службы, необслуживаемой эксплуатацией и преимуществами.

Продукт может быть широко применен в сварке, прецизионной резке, плавке и плакировании, обработке поверхности, 3D-печати и других областях. Его оптические выходные характеристики помогают ему лучше интегрироваться с роботами в качестве гибкого производственного оборудования для удовлетворения требований 3D-обработки.

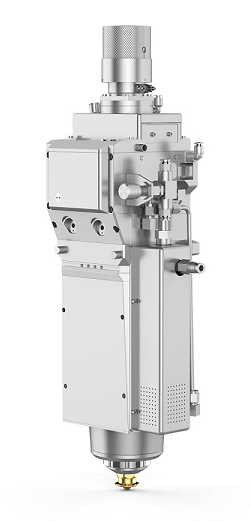

Несмотря на быстрое развитие мощных лазерных приложений, стабильность функциональных компонентов стала препятствием для развития сверхмощного оборудования для лазерной резки, рост адаптированной мощности режущей головки намного ниже, чем рост лазера и мощность станка для лазерной резки.

Основными компонентами лазерной режущей головки являются сопла, фокусирующие линзы и системы отслеживания фокусировки.

Сопла являются наиболее часто используемыми расходными материалами на станках для резки волоконным лазером и в основном бывают трех типов: параллельные, сходящиеся и конические.

Фокусирующая линза - это основной компонент режущей головки. Исходный световой луч, излучаемый лазером, фокусируется линзой, образуя пятно с высокой плотностью энергии.

С увеличением рыночного спроса на мощные лазеры, фокусная глубина и фокусное пятно традиционных линз ограничены.

Увеличение глубины фокусировки неизбежно приведет к увеличению размера фокусного пятна, что во многих случаях не может удовлетворить требованиям лазерной обработки.

Фокусирующие линзы с большой глубиной фокусировки и высоким разрешением стали новым рыночным спросом.

И фокусное расстояние, и положение фокусировки фокусирующей линзы влияют на качество лазерной резки. Высокоскоростная резка тонких материалов подходит для линз с коротким фокусным расстоянием, а толстые заготовки подходят для линз с длинным фокусным расстоянием.

Система отслеживания фокуса станка для лазерной резки обычно состоит из режущей головки для фокусировки и системы датчиков слежения.

В процессе обработки станка для лазерной резки он может предотвратить столкновение и неравномерную резку, быстро обработать графику и снизить уровень брака продуктов.

Первая - это емкостная сенсорная система слежения, также известная как бесконтактная система слежения;

Вторая - это система слежения за индуктивным датчиком, также известная как система слежения за контактом.

В настоящее время Precitec занимает доминирующее положение на внутреннем рынке Европы режущих головок большой мощности.

В России, с начала 2020 года, доминирует Raytools в поставке режущих голов в составе оптоволоконных лазеров мошностью до 12 кВт.

Большинство станков для лазерной резки мощностью более 10 000 Вт оснащены режущими головками Precitec.

В этой ситуации некоторые китайские производители лазеров и другого оборудования догоняют их, а также увеличили свои инвестиции в НИОКР в области режущих головок для обеспечения стабильности своего мощного лазерного оборудования и достигли определенных результатов.

Некоторые компании выпустили режущую головку, которая может выдерживать сверхвысокую мощность 15 кВт, и достигли массового производства, а технология режущей головки 30 кВт также стала прорывом.

По словам старшего научного сотрудника, который долгое время занимался исследованиями волоконных лазеров, для получения большей выходной мощности волоконного лазера, такого как волоконный лазер мощностью 10000 Вт, комбинирование нескольких волоконных лазеров средней мощности является эффективным средством в ключевым компонентом которого является сумматор волокон.

Таким образом, для мощных волоконных лазеров объединитель пучков, технология управления температурой в сумматоре пучков и качество выходного пучка после объединителя пучков становятся ключевыми факторами для получения высококачественных мощных волоконных лазеров в отрасли сегодня.

В то же время большинство новых применений, связанных с волоконными лазерами большой мощности, требуют высокого качества пучка.

Чтобы определить, является ли конкретный волоконный лазер высокой мощности стабильным и надежным и насколько он технологически продвинут, можно сравнить эти три точки зрения.

В военной области в волоконных лазерах в основном используется комбинация спектральных лучей для получения высокой мощности, но в промышленной области в Китае нет инноваций в технологиях, все еще в основном используются несколько модулей по одному волокну для объединения лучей, например, использование нескольких модулей. Модули мощностью 2000 Вт, 3000 Вт для объединения лучей для получения волоконного лазера мощностью 10000 Вт.

Высокая мощность комбинированного луча сходится в лучере, и если луч не имеет способности передавать такую высокую мощность, он легко сгорит.

Поскольку сумматоры большой мощности в основном импортируются из-за границы, их могут производить лишь очень немногие европейские и российские производители.

В дополнение к самому волоконному лазеру из-за технического разрыва с зарубежными странами, продукты волоконного лазера высокой мощности для поддержки лазерной режущей головки также имеют более высокие требования.

Если взять в качестве примера станок для лазерной резки, волоконный лазер используется в качестве источника света, соответствующего режущей головке, а затем применяется к станку.

Однако немногочисленны отечественные производители высокомощных лазерных режущих головок, которые требуют высокой общей стабильности оборудования и представляют собой высший уровень отрасли.

По словам инсайдеров отрасли, отечественные режущие головки в основном используются для маломощных согласующих режущих головок, а зарубежные режущие головки в основном используются для мощных лазеров мощностью более 6000 Вт.

Трудности режущей головки в основном отражаются в методах нанесения покрытия на линзы, конструкции оптического пути, системе охлаждения и расположении двигателя.

Чем выше мощность лазера, тем выше и выше плотность мощности линзы. Наибольшую трудность представляет линза для обеспечения устойчивости мощной режущей головки.

Некоторые предприятия решили эту проблему благодаря прорыву в технологии нанесения покрытий на линзы. В настоящее время представленная на рынке режущая головка может стабильно выдерживать выходную мощность 15 кВт.

Поскольку режим масштабирования мощной режущей головки в основном сводится к коллимирующему масштабированию объектива, что отличается от традиционной маломощной режущей головки, использующей масштабирование фокусного объектива.

Для высокомощной лазерной головки, если коллиматор приближается к волокну, плотность мощности будет выше.

В дополнение к процессу покрытия линз и конструкции оптического пути, система охлаждения режущей головки и контроль точности двигателя также являются сложными проблемами для высокопроизводительной режущей головки.

В процессе резки листа увеличение мощности лазера приносит больше энергии и увеличивает вероятность повышения температуры линзы и режущего сопла. Охлаждение в процессе должно обеспечиваться водяным охлаждением или другими схемами охлаждения.

В аспекте управления двигателем некоторые методы обратной связи устанавливаются на двигателе для компенсации с помощью обратной связи, которая может корректировать положение, делать позиционирование более точным и ускорять скорость реакции фокусировки.

Волоконный лазер высокой мощности в основном используется для лазерной резки и лазерной сварки в промышленной сфере. Чем выше мощность, тем лучше. Многие опрошенные нами лазерные предприятия выдвигают концепцию «предельной мощности».

Они считают, что для приложений лазерной резки сам процесс резки имеет предельную мощность, за которой качество и скорость резки больше не будут улучшаться.

Обычно они считают, что для промышленного рынка мощность 6 кВт может удовлетворить более 95% потребности рынка в резке, а волоконный лазер мощностью более 6 кВт - очень маленький рынок в области резки.

Внедрение оборудования для волоконной лазерной резки мощностью 12 кВт, 20 кВт и 20 кВт может лишь показать, что на рынке существует спрос на мощное лазерное оборудование.

Однако это особое требование в очень небольшом диапазоне, и в настоящее время нет необходимости для крупномасштабных проектов.

Поэтому мы называем высокомощный волоконный лазер направлением развития, когда волоконный лазер не пробил 10000 Вт. Когда у каждого есть эта техническая мощь, уместнее говорить о сфере ее применения.

В особых материалах, которые трудно обрабатывать, маломощный лазер работает медленно, не может резать и режущий эффект оставляет желать лучшего.

В то же время материалы с высоким коэффициентом отражения требуют большей энергии для удовлетворения потребностей обработки, которая является «местом использования» лазера мощностью 10000 Вт.

В то же время производители лазерного оборудования отмечают, что высокомощный лазер в основном используется на рынке обработки, а спрос корпоративных клиентов на рынке обработки составляет в основном 6000-8000 Вт.

10 лучших станков для лазерной резки

Лазер – уже давно не технология далекого будущего, а вполне обыденная реальность. Специальные станки умеют резать и наносить рисунок при помощи лазера, и в этом рейтинге мы рассмотрим лучшие варианты, способные обрабатывать как твердые материалы, типа металла и камня, так и мягкие, бумагу, кожу, ткани.

Характеристика в рейтинге

На земле нет материалов, которые нельзя было бы разрезать или как-то обработать. Даже самый прочный алмаз поддается огранке, хотя на это тратится огромное количество ресурсов. С более мягкими материалами дела обстоят куда проще, и из большинства можно даже вырезать художественное произведение, причем не руками, а специальными станками с ЧПУ, десять из которых мы рассмотрим ниже.

Универсальные станки способны резать целый список материалов: фанера, дерево, ткань, кожа, пластик, оргстекло, полистирол, резина, керамика. И этот список не полный. А вот с металлом они не справляются, так как для его резки требуется специальное оборудование и повышенные мощности. Станки для лазерной резки металла также попали в наш ТОП. На них устанавливается более мощный лазер, а резка происходит с существенными временными и энергетическими затратами. Зато такие станки, благодаря ЧПУ, способны вырезать самый сложный рисунок, и вы не приложите к этому ни малейших усилий.

ТОП-10 лучших станков для лазерной резки

10 RABBIT HX 5030

Данный производитель считается одним из лучших на рынке. О нем много положительных отзывов, но стоит отметить, что часто это просто из-за отсутствия конкуренции. Компаний, выпускающих станки для лазерной резки не так много, и им приходится постоянно конкурировать друг с другом. Например, в данной модели производитель установил сразу два рабочих лазера. Нередкое явление, но только если не учитывать небольшой размер рабочей поверхности 500 на 300 миллиметров.

Кроме того, тут есть подъемный стол, то есть станок способен производить трехмерную фигурную резку во всех направлениях. Функция удобная, но только при обработке толстых деталей. Здесь же особо похвастаться нечем, так как максимальная толщина разрезаемой заготовки всего 10 миллиметров. Зато лазер оснащен золотыми зеркалами, что существенно увеличивает рабочий ресурс. А ЧПУ может устанавливаться опционально и работать на любой удобной для вас операционной системе, что также довольно редко встречается на подобном оборудовании.

9 Lasersolid 530 K

★ Удобный инструмент для домашнего использования

Страна: Германия (произведено в Китае)

Средняя цена: 114 000 руб.

Рейтинг (2022): 4.4

Бизнес по производству небольших декоративных изделий привлекает все больше людей, и одним из его преимуществ является отсутствие необходимости искать специальное помещение и вкладывать немыслимые суммы в оборудование. По сути, бизнес можно начать, вложив всего 80 тысяч в покупку данного станка, так как он используется дома или в гараже и не создает нагрузку на сеть.

Мощность всего 450 ватт, что сравнимо с блоком питания компьютера, а размеры инструмента 800 на 600 миллиметров. Это лучший компактный станок для обработки небольших деталей из фанеры, оргстекла, пластика и даже кожи. Мощность лазера 80 ватт, что позволяет резать твердые материалы толщиной до 8 миллиметров, а мягкие до 20. Порадует и скорость гравировки, установившаяся на отметке 80 сантиметров в секунду. Это очень шустрый станок, но скорость резки ниже, и равняется всего 300 миллиметрам. Впрочем, показатель вполне адекватный, особенно при учете работоспособности лазерной трубки до 6 тысяч часов.

8 Kimian 6040

Станки лазерной резки часто используются для обработки небольших деталей. Это может быть бизнес, и покупать большое, дорогостоящее, к тому же громоздкое оборудование просто не имеет смысла. Перед нами самый бюджетный станок с рабочей поверхностью 60 на 40 сантиметров. Отличный размер для небольших деталей. Правда, металл данному станку неподвластен, да и неметаллические материалы разрезаются только при условии, что их толщина не превышает 10 миллиметров. Не лучший показатель, но вполне допустимый, особенно учитывая, что 10 миллиметров это, например, фанера, то есть довольно плотный материал.

Порадует и работоспособность лазерной трубки. Прослужит она от 6 до 8 тысяч часов, и использует при этом всего 80 ватт. Работает инструмент от обычной бытовой сети в 220 вольт, а потребляет не более 1,3 киловатта. Также следует сказать про точность позиционирования в 0,01 миллиметр. Параметр привычный для профессионального оборудования, но редко встречающийся на таких компактных станках.

7 MCLaser 1530 750W metal

★ Мощное оборудование с программным обеспечением

Страна: Китай

Средняя цена: 4 500 000 руб.

Рейтинг (2022): 4.5

Даже самый лучший и мощный станок для лазерной резки металлов не может похвастаться высокой мощностью. Как следствие максимальная толщина обрабатываемой детали в них редко переваливает порог 2 миллиметра. Но только не здесь. Данный станок способен резать металл толщиной до 10 миллиметров, и это абсолютный рекорд, который полностью оправдывает его стоимость. Да, цена очень высокая, но следует понимать, что здесь работает трубка, способная резать металл на протяжении 10 тысяч часов и это тоже абсолютный рекорд.

Добавим к этому габариты рабочей поверхности 1,5 на 3 метра. Да, не самый высокий показатель, но вполне достойный для обработки стандартного листа металла. И металлом он не ограничивается, помимо этого станок режет фанеру толщиной до 40 миллиметров, а также оргстекло и пластик различной плотности. Толщина заготовки может колебаться в зависимости от плотности материала, но учитывая, что станок ставит рекорды в обработке твердых изделий, с мягкими у него также проблем не будет.

6 ZERDER FLEX 1060

Станки с ЧПУ часто шокируют своей ценой. Производители понимают низкую рыночную конкуренцию и не ограничивают себя в установке ценников. Но вот на рынок выходит относительно молодая компания, предлагающая лучшее оборудование по самой привлекательной цене. Это немецкий бренд, во многом копирующий другого производителя станков для лазерной резки, но со своими особенностями. Например, при довольно больших габаритах рабочей поверхности, 1 на 0,6 метра, здесь всего один лазер.

Это существенно снижает скорость работы, да и мощность его оставляет желать лучшего. В подобных станках чаще всего ставят лазеры мощностью более ста ватт, а здесь это максимум 80. Но, стоит отметить, что влияет это только на скорость работы, а стаж лазерной трубки составляет более 6 тысяч рабочих часов. Не лучший результат показывает и точность позиционирования. 0,03 миллиметра. Вполне допустимый результат, но уступающий подобным станкам. И главное преимущество тут, конечно, цена. Найти станок с таким же характеристиками дешевле практически невозможно.

5 RUKA 1080 Бизнес

Перед нами лучший станок с ЧПУ в плане надежности и качества сборки. Это немецкое оборудование, которое хоть и собирается в Китае, но все также придерживается стереотипа о непревзойденном немецком качестве. Если посмотреть обзоры на станок в сети, становится понятно, что лазерная резка с ним превращается в простой и увлекательный процесс. ЧПУ легко настраивается, а интерфейс понятен даже новичку. Правда металл станок не обрабатывает, зато возможна резка фанеры, стекла и любых мягких материалов вроде кожи или бумаги.

Отдельного внимания заслуживает комплектация оборудования. В коробке вы найдете все необходимое для запуска. Ничего не нужно докупать, что нивелирует ценник и делает его еще более привлекательным. Это самое надежное решение для бизнеса, в комплекте с которым также поставляется все необходимое программное обеспечение. А специалисты техподдержки всегда готовы ответить на любые ваши вопросы и проконсультировать по рабочим моментам.

4 Ketai Laser 4060

Лазерная резка – сложный процесс. Такими станками, как правило, управляет ЧПУ, и многие пользователи сталкиваются с проблемой его настройки. Сложные интерфейсы и многозадачность существенно нагружают меню и нужен опыт оператора, чтобы с ними разобраться. Но данный производитель исправил эту проблему. Перед нами самый лучший станок, так как с ним справится даже человек, никогда раньше не работавший на подобном оборудовании. Все настолько просто и интуитивно понятно, что лазерная резка становится не мучением, а удовольствием.

По техническим характеристикам аппарат достаточно мощный. Он умеет обрабатывать даже твердые материалы, такие как стекло и керамика. Плюс возможна резка фанеры, оргстекла, акрила, дерева и даже бамбука. Мощность лазерного модуля 60 ватт, а площадь рабочей поверхности 400 на 600 миллиметров. К работе устройство готово прямо из коробки. В комплектацию входит все необходимое, в том числе воздушный компрессор и система охлаждения трубки.

3 CNC Technology LS3050

Лучший станок для лазерной резки это тот, в котором идеально сочетаются цена и качество. Сейчас перед нами именно такое оборудование. Выпущен агрегат российской компанией, поэтому ценник тут максимально адекватный. За эти деньги вы получаете не только сам станок, но также воздушный компрессор, систему охлаждения трубки, набор линз и два вида стола, сотовый и ламельный. Ничего докупать не придется. Оборудование готово к работе прямо из коробки.

Работает станок по материалам средней мягкости: фанера, кожа, оргстекло и так далее. Резка металла невозможна, как и гравировка на нем, но это неудивительно, учитывая ценовой сегмент оборудования. Потребляет устройство 3 киловатта электроэнергии, а мощность используемой лазерной трубки 90 ватт. Также следует иметь ввиду не самое большое рабочее поле. Оно тут всего 300 на 500 миллиметров. При этом сам станок достаточно объемный, и в ширину займет почти полтора метра площади.

2 WATTSAN 6090 LT

При необходимости создания малого или среднего производства выбирают станки с широким спектром возможностей работы. Рекламным агентствам и частным исполнителям резки и гравировки различных материалов (дерево, оргстекло, кожа и пр.) требуется максимальная свобода действий с материалом. Для создания декоративных изделий или рекламных вывесок используют стандартные листы фанеры 1525*1525. При разделении этого листа пополам дальнейшие манипуляции вы можете выполнять уже на станке, т.к. он обладает сквозным столом. 3-х фазный двигатель, расположенный по-центру предотвращает смещение стоек портала со временем, а 3 мм ремень редуктора способствует точности позиционирования до 0,03 мм. Разделение системы охлаждения и электрики предотвращает повреждение системы управления и короткое замыкание.

Подвижное по оси Z рабочее поле позволяет размещать заготовки любого размера, а его подъем или спуск можно легко ускорить, двигая цепь рукой и довести до точного расположения выведенной для этого рукояткой. Питается станок от 220 В и обладает модификацией кожуха лазерной трубки, что позволяет установить трубки различной мощности. Габариты станка позволяют спокойно установить его в гараже или небольшой мастерской.

1 MCLaser 1325V metal

Станки для лазерной резки металла на рынке – большая редкость. Их выпускают всего несколько производителей, и лучший вариант сейчас перед нами. Здесь огромная рабочая поверхность, 2,5 на 1,3 метра. Максимальная толщина обрабатываемого листа до 2 миллиметров, что очень много, а неметаллические материалы разрезаются толщиной до 15 миллиметров, и это лучший показатель в нашем рейтинге.

При этом станок не считается промышленным, так как в нем используется всего один лазер, а значит, скорость обработки не самая высокая. Но назвать это недостатком нельзя, точность позиционирования ЧПУ составляет всего 0,01 миллиметра, и такими показателями может похвастаться далеко не каждый производитель. Впрочем, все преимущества уже заложены в стоимость данного оборудования. Более миллиона рублей даже по меркам лазерного станка довольно много, зато, как утверждает производитель, здесь очень низкая стоимость обслуживания. Так это или, нет сказать сложно, но бренд продает не только сами станки, но и комплектующие к ним. То есть проблем с покупкой деталей точно не возникнет.

WATTSAN 1530

Металлообрабатывающие станки Wattsan набирают свою популярность и не дают шансов не включить в ТОП нашего рейтинга станок Wattsan 1530. Секрет успеха — в постоянно вносимых доработках в конструкцию оборудования. Компанией предлагается большая вариативность при выборе лазерного источника: IPG, Raycus, MAX Photonics. По данным компании IPG (мирового лидера среди производителей источников) Wattsan — один лидеров по объемам продаж в РФ.

Лазер для резки металла

Как известно, лазер для резки металла применяется так же часто, как и механические методы, но при этом он обеспечивает лучшее качество и точность реза, что и определяет популярность этого способа раскроя. Часто можно услышать, что данная технология уже вытеснила остальные и не имеет недостатков, но это не так.

Использование лазера хоть и востребовано, но имеет определенные ограничения. В нашей статье мы расскажем, какой используется лазер для раскроя металла, разберемся в плюсах и минусах данного метода и приведем требования к нему.

Суть лазерной резки металла

В процессе лазерной резки используется луч, генерируемый специальной установкой. Он характеризуется особыми свойствами, а именно: способностью фокусироваться на малой площади и обеспечивать энергию высокой плотности. Благодаря этому лазер вызывает активное разрушение любого материала плавлением, горением или испарением.

Если говорить точнее, то лазер для резки металла способен концентрировать на заготовке энергию плотностью в 108 Ватт на 1 см2. Подобный эффект обеспечивают следующие свойства луча:

- Монохроматичность, то есть постоянная длина и частота волны, что несвойственно, например, световым волнам. Поэтому лазерным лучом без труда можно управлять обычными оптическими линзами.

- Высокая направленность и малый угол расходимости, что требуется для высокой фокусировки.

- Когерентность, то есть полная согласованность большого количества волновых процессов, протекающих в луче. Кроме того, они вступают в резонанс между собой, из-за чего достигается многократное повышение общей мощности излучения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Под действием луча лазера для резки обрабатываемая область металла быстро нагревается и плавится. Зона плавления быстро распространяется вглубь материала, что объясняется сразу рядом факторов, например, теплопроводностью металла. Далее материал в месте контакта нагревается до температуры кипения, начинается его испарение.

Виды лазера для резки металла

Станок для резки металла лазером включает в себя такие основные части:

- рабочую среду, которая обеспечивает необходимое излучение;

- источник энергии или систему накачки, создающую условия для появления электромагнитного излучения;

- оптический резонатор, то есть систему зеркал, призванных усилить излучение.

С точки зрения рабочей среды выделяют:

Твердотельные лазеры

Главным узлом устройства является осветительная камера, в которой расположен источник энергии и твердое рабочее тело. В роли первого выступает мощная газоразрядная лампа-вспышка, а рабочее тело представляет собой стержень из неодимового стекла. Или в качестве материала стержня может применяться рубин, алюмо-иттриевый гранат, который был предварительно легирован неодимом, иттербием.

С торцов стержня находится пара зеркал, одно из которых является отражающим, а второе – полупрозрачным. Рабочее тело испускает луч, он многократно отражается внутри него, усиливаясь, и выходит сквозь полупрозрачное зеркало.

Также к твердотельным относятся волоконные лазеры для резки металла и прочих материалов. Их отличие от первого типа состоит в том, что они усиливают излучение при помощи стекловолокна, а за поступление энергии отвечает полупроводниковый лазер.

Проще всего понять, как работают подобные системы, на примере установки с гранатовым стержнем, в который в качестве легирующего компонента добавлен неодим. Ионы последнего выполняют функцию активных центров, поглощающих излучение газоразрядной лампы.

Они возбуждаются, то есть получают избыточную энергию, но потом приходят в исходное состояние, отдавая энергию как фотон или электромагнитное излучение, свет. Фотон оказывает влияние на другие возбужденные ионы, заставляя их также вернуться в первичное состояние, а реакция постепенно усиливается.

Под действием зеркал луч движется в определенном направлении. Фотоны вынуждены постоянно возвращаться в рабочее тело, что вызывает появление новых фотонов и увеличение излучения. В итоге достигается малая расходимость луча в сочетании с высокой концентрацией энергии.

Газовые лазеры

Здесь в качестве рабочего тела выступает углекислый газ в чистом виде либо в сочетании с азотом и гелием. Насос прокачивает газ через газоразрядную трубку, где тот возбуждается электрическими разрядами. Усилить излучение позволяют отражающее и полупрозрачное зеркала.

Есть разные конструкции газовых лазеров для резки металла: с продольной и поперечной прокачкой и щелевые.

Газодинамические лазеры

Газ со скоростью, превосходящей звуковую, проходит по суженному посередине каналу – его принято называть соплом Лаваля. Так газ резко расширяется и охлаждается, а его атомы приходят в обычное состояние, что сопровождается появлением излучения.

Преимущества и недостатки лазерной резки металла

Резка листового металла и иных материалов лазером позволяет:

- Раскраивать металлы различной толщины. Для меди этот показатель составляет 0,2–15 мм, для алюминия – 0,2–20 мм, для сталей – 0,2–20 мм, а для нержавеющей стали находится в пределах 50 мм.

- Обрабатывать хрупкие и легко поддающиеся деформации детали, что объясняется отсутствием контакта между инструментом и заготовкой.

- Производить изделия любой конфигурации, особенно с использованием ЧПУ для резки металла лазером. В этом случае мастеру нужно только загрузить в программу чертеж, после чего оборудование выполнит работу достаточно точно и без посторонней помощи.

- Проводить раскрой с высокой скоростью – если нужно изготовить небольшую партию, данный подход дает возможность отказаться от штамповки, литья.

- Снизить себестоимость готовых деталей, что позитивно отражается на конечной цене изделий. Эта особенность связана с минимальным количеством отходов и возможностью отказаться от дополнительной обработки кромок за счет получение аккуратного реза.

- Справляться со сложными задачами, так как резка лазером считается практически универсальной операцией.

Однако не стоит забывать о минусах данного метода. Одним из его основных недостатков являются значительные энергозатраты, из-за которых данный способ обработки является наиболее дорогостоящим.

Тем не менее, сопоставление лазерной резки и штамповки показывает, что первый подход является более экономичным, так как для второго нужно дополнительно изготовить оснастку.

Еще один недостаток использования лазера для резки металла кроется в небольшой толщине заготовок, которые могут обрабатываться этим методом – предельный показатель составляет 20 мм.

Нюансы резки лазером различных металлов

Как уже говорилось выше, лазерная резка имеет ограничения по толщине реза. И чем больше толщина листа, тем большие временные затраты требуются на его обработку. При этом ухудшается качество, ровность раскроя.

Применение лазера для резки предполагает такие особенности для разных металлов:

- Сталь 3 не деформируется, даже когда речь идет о тонких листах, ведь в процессе обработки отсутствует контакт с режущим инструментом, используется сфокусированный луч.

- Нержавеющая сталь является очень твердым металлом, поэтому посредством лазера удается значительно сократить временные затраты на раскрой в сравнении с механическим способом.

- Алюминий относится к достаточно мягким металлам, однако при его механической обработке невозможно обеспечить острую кромку – проблема решается при помощи лазерного метода.

- Медь входит в число дорогих материалов, поэтому основным преимуществом использования лазера является возможность сократить ее расход. Данный металл имеет сильные светоотражающие свойства, из-за чего приходится ограничивать толщину листа. В противном случае может быть испорчена режущая головка и есть риск проявления конусности. Специалисты рекомендуют раскраивать медные листы толщиной от 3 мм при помощи плазменной резки, ведь так обеспечивается оптимальная эффективность и качество.

- Латунь имеет свойства, практически полностью совпадающие с характеристиками меди, поэтому может обрабатываться лазером для резки металла при толщине листа до 3 мм. Луч быстро и без искажений раскраивает тонкие листы латуни, заготовки не деформируются, рез не имеет конусности, окалин.

- Черная/оцинкованная сталь разрезается лазером, если имеет толщину в пределах 20 мм. При превышении данного показателя значительно снижается энергоэффективность и качество работы.

- Нержавейка достаточно твердая, поэтому лазер выбирают для раскроя листов толщиной до 10 мм. Большая толщина негативно отражается на качестве края деталей.

- Алюминий режут лазером при толщине до 8 мм. Здесь также происходит снижение энергоэффективности при превышении указанной цифры, поскольку речь идет о тугоплавком металле.

- Медь и латунь обрабатывают этим методом, если толщина листа составляет до 3 мм. На скорости и качестве обработки отрицательно сказываются высокие светоотражающие свойства данных материалов.

- Оформление идеи.

- Подготовка художественного эскиза.

- Формирование технического макета модели.

- Изготовление тестовой детали.

- Проверка параметров, доработка, если она требуется.

- Запуск производства.

- масштаб чертежа 1:1;

- замкнутые контуры, будь то внешние или внутренние;

- CIRCLE, LINE, ARC используются в качестве команд для создания контуров;

- команды ELLIPSE, SPLINE не учитываются;

- наложение линий приводит к тому, что луч повторно проходит по одной траектории;

- в чертеже обязательно фиксируется число деталей и используемый материал;

- вся информация о чертеже содержится в одном файле.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- При помощи лазерной резки можно обрабатывать металлы различной толщины – медные – от 0,2 до 15 мм, алюминиевые – от 0,2 до 20 мм, стальные – от 0,2 до 20 мм, толщина изделий из нержавеющей стали может достигать 50 мм.

- Поскольку режущий инструмент не оказывает механического воздействия на разрезаемый металл, лазерная резка подходит для обработки хрупких и легко деформирующихся заготовок.

- Разные типы обработки лазером подходят для работы с заготовками различной конфигурации, особенно при использовании установок с компьютерным обеспечением. В программу загружается чертеж будущей детали, дальнейшая работа выполняется станком самостоятельно. При этом точность обработки будет очень высокой.

- Выполнение обработки металлов с высокой скоростью.

- При необходимости изготовления небольшой партии деталей можно воспользоваться лазерной резкой , не прибегая к литью и штамповке.

- Благодаря минимальному количеству отходов и чистоте среза, снижается себестоимость деталей, что отражается на их конечной цене

- Лазерная резка является наиболее универсальной технологией обработки, позволяющей справляться со множеством задач.

- Источник энергии (систему накачки).

- Рабочее тело, которое создает излучение.

- Оптический резонатор (набор специальных зеркал).

- Твердотельными (мощностью не свыше 6 кВт).

- Газовыми (мощность которых не превышает 20 кВт).

- Газодинамическими (их мощность составляет более 100 кВт).

- лазерно-кислородными;

- кислородными с поддержкой лазерным лучом (LASOX).

- с использованием инертного газа;

- лазерной испарительной (сублимационной).

- сфокусированный луч лазера имеет меньший диаметр по сравнению с кислородной струей (диаметр последней около 1-2 мм);

- на ширину реза, которая может составлять меньше 100 мкм, влияет диаметр луча, толщина заготовки и скорость обработки (чем тоньше лист и выше скорость, тем более узкой получается линия реза);

- толщина металла влияет на давление в струе (чем она больше, тем меньше будет давление);

- поскольку луч при лазерно-кислородной резке расширяется, он фокусируется выше, чем обрабатываемая поверхность;

- толщина заготовки влияет на скорость обработки лазером – чем толще заготовка, тем медленнее она будет разрезаться; резать лазером можно стальные листы толщиной не более 30 мм при минимальной скорости в 0,5-0,6 м/мин.;

- меньшая скорость реза отрицательно сказывается на качестве готовых деталей (снижение качества выражается в появлении визуальных дефектов, большей ширине разреза);

- тонколистовые металлы располагают на расстоянии около 0,5 мм от сопла, формирующего луч, и около 3 мм от заготовок, толщина которых достигает 30 мм.

- сверхзвуковая струя формируется под высоким давлением, достигающим 6–10 атм;

- луч имеет меньший диаметр по сравнению с пятном на обрабатываемой поверхности;

- ширина реза совпадает с диаметром луча и чаще всего превышает 3 мм;

- металл располагается на расстоянии 6–8 мм от сопла установки;

- этот тип лазерной резки выполняется с меньшей скоростью, обычно составляющей порядка 0,2 м/мин.;

- использование лазерного оборудования мощностью 6 кВт позволяет разрезать металлы толщиной до 100 мм.

- чаще всего рабочей средой является инертный газ азот, для резки титана используют аргон;

- из-за высокого давления режущего газа (свыше 10 атм) при обработке используются более толстые фокусирующие линзы;

- капли расплавленного металла из зоны обработки выдуваются сверхзвуковой кислородной струей;

- фокусировка луча происходит исключительно на нижней поверхности листа;

- заготовка располагается на расстоянии 0,5–1 мм от сопла установки;

- этот тип лазерной резки предполагает использование сопла с диаметром до 3 мм;

- сама обработка выполняется с достаточно низкой скоростью.

- основная сфера применения – микротехнологии (при необходимости оказания минимального термического воздействия на поверхность материала);

- этот тип лазерной резки обладает очень низким КПД;

- короткой волной, длина которой не достигает даже 1 мкм (это относится к твердотельным и эксимерным лазерам, а также установкам, работающим на парах металлов).

Обычно лазер используют для резки листов металла небольшой толщины, а также в случаях, когда необходимо сформировать геометрически правильные отверстия для точных соединений.

С обработкой листов толщиной свыше 3 мм отлично справляется плазменный станок, не теряя при этом скорости работы. По качеству реза он лишь немного уступает лазеру, но заготовки требуют дополнительной обработки. Под последней понимают, например, удаление окалины с кромки.

Современные станки для лазерной резки

Сегодня на рынке представлен большой выбор техники, осуществляющей раскрой лазером. Многокоординатное оборудование вытесняет шумные механические резаки с низким уровнем производительности.

Мощность конкретного лазера для резки металлов подбирается в соответствии с особенностями производства и экономическими требованиями.

Современные прецизионные станки с ЧПУ обладают точностью раскроя различных материалов до 0,005 мм и могут обрабатывать площадь до нескольких квадратных метров. Также подобное оборудование предполагает высокую автоматизацию производства, а значит, минимальное участие человека во всех процессах.

Для этого в программе задают необходимую геометрию детали. Далее системы настройки фокуса сами устанавливают расстояние, способное обеспечить самый эффективный раскрой.

Рекомендуем статьи

Теплообменники отвечают за регулировку температуры лазерной установки, а оператор получает только контрольные данные по актуальному состоянию всего устройства.

Лазерный станок имеет клапаны, при помощи которых подсоединяется газобаллонное оборудование для подачи вспомогательных газов к месту раскроя. Предусмотренная система дымоулавливания включает вытяжную вентиляцию лишь на время резки, сокращая таким образом затраты на работу этого компонента системы.

Зона раскроя защищена кожухом, что обеспечивает необходимый уровень безопасности персонала.

Вся работа мастера с лазером для резки металла состоит во введении необходимых характеристик, после чего ему остается только забрать готовое изделие. Производительность оборудования определяется параметрами станка, уровнем подготовки оператора, отвечающего за программный код.

Методика лазерной резки металлов может применяться на полностью роботизированных производствах, где персоналу не требуется заниматься тяжелым трудом.

Сегодня существуют как универсальные, так и специализированные лазерные станки. Первые имеют значительно более высокую цену, зато с их помощью удается проводить целый ряд операций, создавать детали сложной формы. Потребитель сам может выбирать модель, исходя из своих потребностей, ведь на рынке представлен богатый выбор предложений.

Подготовка макета для лазерной резки

Производство деталей с помощью лазера для резки металла предполагает выполнение таких этапов:

Создание технического макета требует особого внимания, поскольку точность выполнения работы на данном этапе определяет качество итогового изделия. Любые чертежи для дальнейших операций с применением лазера выполняются в «AutoCAD» или «CorelDraw», поскольку станки работают с форматами именно этих программ.

К макетам предъявляются такие требования:

Лазерная резка стали и цветных металлов сегодня очень популярна. Заказчики небольших партий изделий обращаются в профильные предприятия, ценя их способность быстро выдавать чистовые детали нестандартной формы.

Лазерные технологии нашли применение в декоративном творчестве, применяются для создания дизайнерских украшений, сувениров.

При выборе лазера в качестве инструмента для резки металла важно учитывать окупаемость оборудования, затраты на эксплуатацию. На данный момент подобные системы доступны преимущественно крупным предприятиям, имеющим большой производственный цикл.

Однако развитие технологий неизбежно приведет к снижению цены на станки и сокращению расхода электроэнергии. А значит, в будущем лазеры займут место прочих инструментов для раскроя разнообразных материалов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Типы лазерной резки

Впервые лазер, работающий в инфракрасном диапазоне за счет рубинового стержня, был создан в 1960 году. Прикладная квантовая физическая наука развивалась, изначальные системы накачки усиливались, установки и оптические резонаторы совершенствовались, лазерные лучи становились все более мощными и управляемыми. В этой статье поговорим о том, какие типы лазерной резки существуют на сегодняшний день и какое оборудование используется в процессе обработки металлов.

Плюсы и минусы лазерной резки

По сравнению с прочими технологиями обработки металлов резка лазером обладает рядом неоспоримых преимуществ:

Конечно, у лазерной резки есть и определенные недостатки. В первую очередь, речь идет о большом потреблении энергии, которое делает эту технологию наиболее дорогостоящей. Впрочем, штамповка, в процессе которой также образуется минимум отходов, а результат отличается высокой точностью и качеством готовых изделий, требует изготовления оснастки, значит, лазерная обработка в итоге является более дешевым способом. Вторым недостатком является толщина обрабатываемых заготовок (максимум – 20 мм).

Типы лазерной резки металла

Независимо от типа лазерной резки, установка включает в себя:

Типы лазерной резки различаются в зависимости от вида и мощности применяемого лазера. Лазерные установки могут быть:

На производстве чаще всего используют твердотельные лазерные установки с импульсным либо непрерывным излучением. Рабочим телом выступает рубин, стекло с добавлением неодима или CaF2 (флюорита кальция). Основное преимущество таких установок заключается в создании мощного импульса за доли секунды.

Технические и научные цели требуют применения газовых лазеров, в качестве рабочего тела в которых выступает газ – азот, углекислый газ, кислород, гелий. Под воздействием электрического разряда атомы газов возбуждаются, создавая монохроматичный и направленный лазерный луч.

Наиболее мощными являются газодинамические лазеры, в качестве рабочего тела в которых выступает углекислый газ. Максимально нагретый, он проходит через трубку, сильно зауженную посередине. Выходя из трубки СО2 расширяется и охлаждается, создавая энергию, необходимую для резки металла.

Рекомендуем статьи по металлообработке

При помощи газодинамических лазеров можно обрабатывать любые металлические поверхности. Поскольку расход энергии при этом не слишком велик, возможно размещение заготовок на некотором расстоянии от луча, что никак не сказывается на качестве получаемых деталей.

Типы лазерной резки могут быть:

Расскажем подробнее о каждом типе лазерной резки.

1. Лазерно-кислородная обработка.

Этот тип лазерной резки предполагает использование в качестве рабочей среды кислорода. Взаимодействие О2 и раскаленного металла приводит к экзотермической реакции окисления. В результате образуются окислы, выдуваемые из зоны обработки кислородной струей.

К особенностям этого типа лазерной резки относится следующее:

2. Кислородная резка с поддержкой лазерным лучом (LASOX).

Этот тип лазерной резки подходит для заготовок, выполненных из толстолистовой стали. Суть технологии заключается в предварительном нагревании поверхности металла до +1000 °С с последующим направлением на нее сверхзвуковой кислородной струи. Для этого типа обработки характерны ровные и гладкие края заготовок. Глубина реза при этом получается большей, чем при использовании традиционного кислорода.

Для этого типа обработки характерны следующие особенности:

3. Лазерная резка в инертном газе.

Этим типом лазерной резки пользуются при необходимости избежать окисления обработанных металлических кромок. Таким образом режут нержавеющую сталь, алюминий или титан. Поскольку металлические поверхности дополнительно не нагреваются, этот тип обработки менее эффективен, чем названные ранее.

Лазерная резка в инертном газе обладает следующими особенностями:

4. Лазерная испарительная (сублимационная) резка.

Высокоинтенсивное короткоимпульсное (нано- или пикосекундное) излучение возможно в случае применения этого типа обработки лазером.

Она обладает следующими особенностями:

Режимы лазерной резки

Эффективность различных типов лазерной резки зависит от множества факторов, включающих скорость обработки, мощность и плотность лазера, фокусное расстояние для объекта обработки, диаметр лазерного луча. Необходимо также учитывать состав излучения, марку и вид материала заготовки. Например, резка низкоуглеродистых сталей выполняется на 30 % быстрее по сравнению с обработкой заготовок из нержавеющей стали.

Использование обычного воздуха практически в два раза снижает скорость резки в сравнении с установками, использующими кислород. Лазерное оборудование, имеющее мощность 1 кВт, способно разрезать алюминий со скоростью около 12 м/с, титан – 9 м/с (актуально для использования кислорода в качестве рабочего газа).

Выбранный режим резки влияет на качество итогового реза – его точность, ширину разреза, ровность и шероховатость образовавшихся кромок, присутствие на них оплавленного металла (грата), глубину разреза. Однако основное значение имеют такие параметры, как скорость обработки и толщина обрабатываемого металла.

Рассмотрим показатели лазерной резки металлов различной толщины, выполненной на установке, использующей кислород, который поступает в зону резки под давлением 0,5 МПа. Мощность оборудования составляет 1 кВт, диаметр луча 0,2 мм.

Толщина заготовки, мм

Оптимальная скорость резки, м/с

Шероховатость кромок, мкм

Независимо от типа лазерной резки, конечный результат отличается высокой точностью, определяемой в процентном отношении. На точность влияет такой параметр, как толщина заготовки, кроме того, имеет значение цель дальнейшего использования конечных деталей. При работе с металлическим профилем, толщина которого достигает 10 мм, погрешность варьируется от 0,1 до 0,5 мм.

Типы оборудования для лазерной резки

Современные производители выпускают широкую линейку оборудования, предназначенного для различных типов лазерной резки. Современные многокоординатные аппараты приходят на смену шумным и не слишком производительным механическим станкам. На мощность лазерных установок влияют специфика производства и экономическое обоснование конкретных аппаратов. При помощи новейшего лазерного оборудования с ЧПУ можно выполнять резку различных типов металлов с погрешностью, не превышающей 0,005 мм.

Ряд моделей позволяет выполнять резку заготовок площадью до нескольких квадратных метров. При этом персонал принимает минимальное участие в максимально автоматизированном процессе обработки. Чертежи будущих деталей загружаются в ПО установок, программа управляет и лазерным лучом, и рабочим столом, на котором размещаются будущие детали.

Благодаря системам настройки автофокуса аппаратура выбирает наилучшее расстояние, необходимое для достижения эффективной обработки. Температура оборудования регулируется за счет специальных теплообменников, оператор станка получает контрольные данные, относящиеся к текущему состоянию инструмента. Установки имеют клапанные механизмы, позволяющие подключать газобаллонное оборудование, благодаря которому в рабочую зону подаются вспомогательные газы.

Для оптимизации расходов на вытяжную вентиляцию используется система дымоулавливания, включаемая при обработке. Чтобы обеспечить безопасность персонала, зону реза закрывают специальным защитным кожухом. Современное оборудование позволяет облегчить процесс независимо от типа лазерной резки листовых материалов – достаточно задать установке числовые параметры, чтобы получить на выходе готовые детали.

На производительность установок для различных типов лазерной резки влияют параметры станочного комплекса и квалификация специалиста, который создает программный код. Благодаря использованию современных технологий этот тип обработки позволяет максимально роботизировать производство, освобождая человека от выполнения тяжелой работы.

Читайте также: